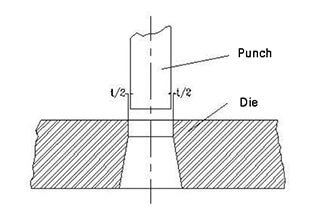

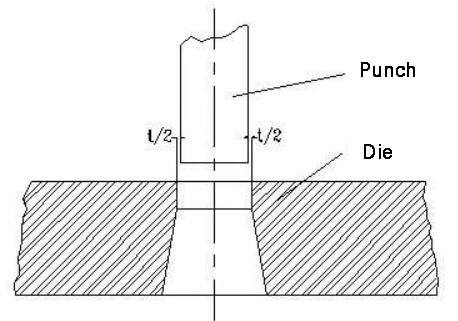

1. Definities De doorsnede van de pons in een stansmatrijs is meestal kleiner dan de grootte van het matrijsgat. Er is een specifieke ruimte, gekend als de speling, tussen de pons en de matrijs. Dit is te zien in de onderstaande afbeelding. 2. Invloed van de speling op de kwaliteit van het snijgedeelte [...].

De doorsnede van de pons in een stansmatrijs is meestal kleiner dan de grootte van het matrijsgat. Er is een specifieke ruimte, gekend als de speling, tussen de pons en de matrijs. Dit is te zien in de onderstaande afbeelding.

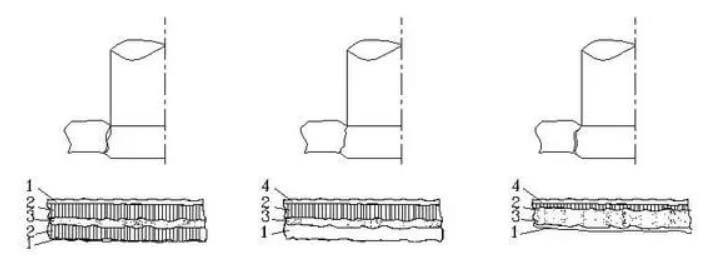

Uit de analyse van het vervormingsproces van het stansdeel is gebleken dat wanneer de stansspleet redelijk is, de microscheurtjes aan de rand van de stempel en de matrijs met elkaar samenvallen. Dit resulteert in een grote heldere band op het stansgedeelte, een kleine instorthoek en braam, een matige conus en een relatief vlak onderdeeloppervlak.

Hierdoor kan de kwaliteit van de onbewerkte onderdelen naar tevredenheid worden bereikt, zoals de afbeelding hieronder laat zien.

Als de speling te klein is, verschijnen er twee duidelijke heldere banden op de doorsnede van het blanke onderdeel en is de braam aan het bovenste uiteinde aanzienlijk. Dit is voornamelijk te wijten aan de aanwezigheid van een microscheur aan de bovenkant van de pons, die wordt veroorzaakt door de onvoldoende blankingspeling.

Om dit te voorkomen, wordt aanbevolen om de positie van de onderste microscheur aan de rand van de matrijs te laten verspringen op een bepaalde afstand van de positie waar de bovenste microscheur ontstaat (zie Fig. 2.3-2). Hierdoor zullen de bovenste en onderste scheuren niet zwaarder zijn dan één lijn.

Als de pons afneemt, zal het materiaal tussen de twee scheuren een tweede afschuiving ondergaan, wat resulteert in de vorming van een tweede heldere band en verdere rek van de braam, wat leidt tot een slechte kwaliteit van de doorsnede.

Aan de andere kant, als de speling tijdens het blancheren te groot is, zal de bovenste microscheur voorkomen aan de rand van de stempel en zal de positie van de onderste microscheur aan de rand van de matrijs naar binnen verspringen over een bepaalde afstand, zodat de bovenste en onderste scheuren niet zwaarder zullen zijn dan één lijn.

Het materiaal ingeklemd tussen de twee scheuren zal enorm uitgerekt worden als de pons afneemt en uiteindelijk scheuren en breken. Dit zal resulteren in een grote breukzone op de blanke doorsnede, waardoor de heldere zone kleiner wordt en de braam en conus groter. De instorthoek zal toenemen, waardoor de kwaliteit van de doorsnede verder achteruit zal gaan (zie Fig. 2.3-4).

Op basis van de analyse kan worden geconcludeerd dat zelfs als een geschikte spelingwaarde wordt gekozen in het matrijsontwerp, dit niet kan zorgen voor een uniforme verdeling van de matrijsafstand door verwerkings- of assemblageproblemen. Daardoor is het onwaarschijnlijk dat de ideale kwaliteit van de sectie en een zijde met een kleine spleet worden bereikt.

Zoals eerder opgemerkt, als de spleet te klein is, zal de doorsnede de karakteristiek van een kleine spleet vertonen, en als de spleet te groot is, zal de doorsnede de karakteristiek van een grote spleet vertonen, wat vooral uitgesproken is in matrijzen zonder geleidingsstiften.

Daarom is het belangrijk om hier tijdens de productie aandacht aan te besteden.

Zoals eerder besproken, treden tijdens het blank maken zowel elastische als plastische vervormingen op in metalen onderdelen. Dit betekent dat elastische vervorming moet plaatsvinden wanneer plastische vervorming optreedt.

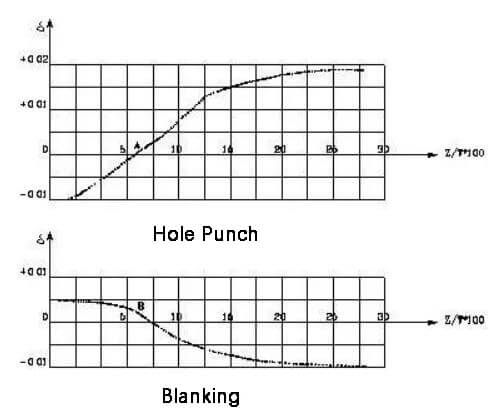

Als gevolg van de elastische vervorming van het materiaal tijdens het Blanking-proces, zal er een herstel van deze elastische vervorming optreden na het Blanking-proces. blankingproces is voltooid. Dit herstel zal resulteren in een zekere afwijking tussen de werkelijke afmetingen van het onbewerkte werkstuk en de randafmetingen van de pons en matrijs (zie Fig. 2.3-5).

De verticale as in de figuur vertegenwoordigt de elastische terugwinning van het blanke deel, terwijl de horizontale as de relatieve speling van het blanke deel vertegenwoordigt.

Tijdens het blankingproces, wanneer de blankingspeling toeneemt, toont de grootteveranderingscurve van het blanke deel dat de trekvervorming van het vervormde metaal ook toeneemt door de toename in trekspanning in het vervormde gebied.

Na het stansen zal het samengeperste metaal elastisch terugkaatsen, wat leidt tot een verkleining van de afmetingen van het stompdeel. Deze terugvering neemt toe met de toename van de blankingspeling.

Als de speling geleidelijk afneemt, neemt de grootte van het onbewerkte deel ook af. Wanneer de speling tot een bepaalde hoogte wordt gereduceerd (punt B in Fig. 2.3-5), veranderen ook de vervormingseigenschappen van het onbewerkte werkstuk. Naast afschuiving is er extrusievervorming in het materiaal, waardoor de vervormingszone overgaat van een trek- naar een druktoestand.

Na het stansen zal het samengeperste metaal zijn elasticiteit terugkrijgen, waardoor de afmeting van de stans groter wordt dan de afmeting van de matrijsrand.

Tijdens het ponsen is hetzelfde vervormingsproces en elastische herstelprincipe van toepassing, maar de te meten objecten zijn anders. De conclusie is dan ook tegengesteld aan die van de geponste onderdelen, wat betekent dat de grootte van de geponste onderdelen toeneemt naarmate de ponsafstand toeneemt.

Wanneer de speling kleiner is dan een bepaalde waarde (punt A in Afb. 2.3-5), zal de grootte van het geponste deel afnemen, wat betekent dat de grootte van het geponste gat kleiner is dan de grootte van de pons.

Het is belangrijk om op te merken dat de maatnauwkeurigheid van blanked parts voornamelijk afhankelijk is van het ontwerp en de bewerkingsnauwkeurigheid van de blenkmatrijs. De bovenstaande analyse werd uitgevoerd onder een bepaalde productienauwkeurigheid van de matrijs en de invloed van speling op de nauwkeurigheid is veel kleiner in vergelijking met de matrijs zelf.

Hoe kleiner de spleet, hoe hoger de drukspanningscomponent in de materiaalvervormingszone, wat leidt tot een grotere weerstand tegen vervorming van het materiaal en een grotere benodigde afpelkracht tijdens het afblussen. Omgekeerd, hoe groter de spleet, hoe hoger de trekspanningscomponent in de materiaalvervormingszone, wat leidt tot een lagere weerstand tegen materiaalvervorming en een grotere benodigde uitsteekkracht tijdens het uithollen.

Praktijkervaring toont echter aan dat wanneer de spleet (aan één zijde) geleidelijk toeneemt binnen het bereik van 5% tot 2% van de materiaaldikte, er geen significante afname is van de blanking force.

Hoe kleiner de spleet, hoe groter het elastische herstel van het materiaal in de vervormingszone, waardoor het formaat van het geponste onderdeel kleiner en het formaat van het lege onderdeel groter wordt. Hierdoor nemen de ontlaadkracht en de duwkracht toe.

Als de tussenruimte groter wordt, door de verminderde elastische terugwinning van het materiaal, neemt de grootte van de geponste onderdelen toe en de grootte van de lege onderdelen af, waardoor het gemakkelijker wordt om het materiaal uit de pons te verwijderen of de onderdelen uit de matrijsopening te duwen.

Wanneer de spleet (aan één kant) toeneemt tot 10% tot 20% van de materiaaldikte, is de ontlaadkracht bijna nul.

De praktijk heeft uitgewezen dat van de vele factoren die de levensduur van de matrijs beïnvloeden, de blanking clearance de belangrijkste is.

Tijdens het stansproces treedt er intense wrijving op tussen de pons en het geponste gat en tussen de matrijs en het gestanste onderdeel. Hoe kleiner de tussenruimte, hoe heviger de wrijving, wat zeer nadelig is voor de levensduur van de matrijs.

Een grotere speling vermindert echter de wrijving tussen de rand van de stempel en de matrijs en het materiaal en kan de nadelige effecten van ongelijke speling veroorzaakt door fabricage- en installatiefouten van de matrijs verminderen, waardoor de levensduur wordt verlengd.

De term "redelijke spleet" verwijst naar een spleet die een bevredigende kwaliteit van de doorsnede van het werkstuk en een hoge maatnauwkeurigheid mogelijk maakt, de afdrukkracht (afdrukkracht en drukkracht) minimaliseert en resulteert in een lange levensduur van de matrijs wanneer die gebruikt wordt voor het afdraaien.

Het is echter niet mogelijk om tegelijkertijd aan al deze eisen te voldoen door één enkele spleetwaarde te gebruiken. Daarom moet bij de productie uitgebreid rekening worden gehouden met de invloed van verschillende factoren en moet een geschikt spleetbereik worden gekozen als redelijke spleet op basis van de specifieke eisen van de onderdelen.

De bovengrens van dit bereik vertegenwoordigt de maximale redelijke tussenruimte en de ondergrens vertegenwoordigt de minimale redelijke tussenruimte. Met andere woorden, een redelijke afwijking verwijst naar een reeks waarden.

Bij het ontwerp van de matrijs wordt aanbevolen om de spleet te kiezen op basis van de specifieke vereisten van de onderdelen en de productie, volgens de volgende principes.

(1) Als er geen speciale vereisten zijn voor de kwaliteit van de doorsnede van het tegengesneden deel, kan een grotere speling worden geselecteerd om de levensduur van de matrijs te verbeteren en de blanking force te verminderen voor grotere economische voordelen.

(2) Als er hoge eisen worden gesteld aan de kwaliteit van de doorsnede van contrasnedes, moet een kleinere speling worden gekozen.

(3) Bij het ontwerp van de snijkantafmeting van de stansmatrijs moet rekening worden gehouden met slijtage van de matrijs tijdens het gebruik, waardoor de snijkantspleet groter wordt. De snijkantafmeting moet worden berekend op basis van de minimumspleetwaarde.

In de praktijk heeft de matrijzenindustrie een groot aantal empirische waarden verzameld voor gestempelde onderdelen met verschillende diktes van diverse stempelmaterialen, zodat de theoretische berekeningsmethode voor de spleet alleen als referentie wordt gebruikt.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.