Heb je je ooit afgevraagd waarom bouten breken en machinebreuk veroorzaken? Dit artikel onderzoekt de kritieke factoren achter boutbreuken, van ontwerpfouten tot materiaalproblemen. U leert hoe u deze fouten kunt voorkomen en de veiligheid van uw mechanische systemen kunt garanderen.

Bouten zijn een veelgebruikt bevestigingsmiddel. Als een bout een klein beetje breekt, moet deze worden stilgelegd voor onderhoud. Als de bout echter ernstig breekt, kan dit schade veroorzaken aan machines en zelfs leiden tot dodelijke ongevallen.

Het simpelweg vervangen van een gebroken bout sluit het risico op opnieuw breken niet volledig uit. Daarom is het essentieel om de factoren die bijdragen aan het breken van de bout te analyseren en deze te verbeteren.

Vanuit een individueel perspectief kunnen de factoren die tot boutbreuken leiden sterk uiteenlopen. Door echter een groot aantal boutbreukmonsters te onderzoeken, kunnen enkele gemeenschappelijke kenmerken worden vastgesteld.

De levenscyclus van bouten kan worden onderverdeeld in vier fasen: ontwerp, fabricage, gebruik en onderhoud. Onderbrekingsscheuren zijn de schadelijkste vorm van falen.

Om breuk van bouten te voorkomen, is het essentieel om inzicht te hebben in de volledige reeks en subset van factoren die breuk van bouten beïnvloeden in verschillende stadia van hun levenscyclus.

Tabel 1 en Tabel 2 zijn verkregen na statistische analyse van de beïnvloedende factoren van 227 boutbreuk.

Tabel 1 Statistische analyse van breukbeïnvloedende factoren bij monsters van boutbreuken in verschillende stadia

| Totaal | 227 | |

| Enkelvoudige factoronderbreking | Vervaardiging | 81 |

| Ontwerp | 34 | |

| Materiaalwetenschap | 14 | |

| Gebruik | 14 | |

| Combinatie van factoren in twee fasen veroorzaakt breuk | Ontwerp+Constructie | 27 |

| Productie+Materialen | 17 | |

| Productie+gebruik | 14 | |

| Ontwerp+gebruik | 7 | |

| Ontwerp+Materialen | 1 | |

| Gebruik+materiaal | 1 | |

| Gebroken door combinatie van 3 fasen+materiaalfactoren | Ontwerp+Vervaardiging+Gebruik | 7 |

| Ontwerp+Materiaal+Fabricage | 2 | |

| Materiaal+Vervaardiging+Gebruik | 7 | |

| 3 fasen+materialen | 1 | |

Tabel 2 Correlatieanalyse van boutbreuk met drie stadia en materialen in boutbreukmonsters

| Correlatie classificatie | Verhouding/% | ||

| Productie gerelateerd | onafhankelijk | 81 | |

| combinatie | 75 | ||

| Totaal | 156 | 68.7 | |

| Ontwerp | onafhankelijk | 34 | |

| combinatie | 45 | ||

| Totaal | 79 | 34.8 | |

| Gerelateerd aan materialen | onafhankelijk | 14 | |

| combinatie | 29 | ||

| meter | 43 | 18.9 | |

| Gerelateerd aan gebruik | onafhankelijk | 14 | |

| combinatie | 37 | ||

| Totaal | 51 | 22.5 | |

Een boutbreuk kan worden veroorzaakt door één enkele factor of door een combinatie van meerdere factoren.

Tabel 2 laat zien dat 77,5% van de boutfracturen wordt veroorzaakt door factoren vóór gebruik, terwijl 68,7% van de boutfracturen verband houdt met de fabricage.

Er zijn tal van factoren die de levensduur van bouten kunnen beïnvloeden, zoals hun breukgevoeligheid.

Wegens ruimtegebrek zullen we echter alleen een voorlopige analyse uitvoeren van de mechanismen die een hoge frequentie van invloed hebben.

Volgens tabel 3 zijn de belangrijkste factoren die verantwoordelijk zijn voor boutbreuk tijdens de ontwerpfase onjuiste materiaalselectieexterne krachten die op de bouten werken, ontwerp van de boutconstructie, kleine diameter en temperatuurverschil door het gebruik van verschillende materialen. Deze vijf factoren alleen al zijn goed voor 85 gevallen, wat overeenkomt met 82,5% van de in totaal 103 gevallen die in de ontwerpfase zijn waargenomen.

2.1.1 Effect van onjuist materiaalselectie op boutbreuk

De materiaalkeuze is een cruciaal aspect van het boutontwerp. Tabel 4 laat zien op welke onderdelen een onjuiste materiaalkeuze van invloed is bij monsters van boutbreuken.

Omgevings- en spanningscorrosie, onvoldoende of te hoge materiaalsterkte en ongeschikte warmtebehandelingsprocessen waren de oorzaak van 47 van de 58 incidenten, wat neerkomt op 81,0% van de gevallen.

Tabel 3 Classificatie en frequentie van factoren die van invloed zijn op de breuk van de bout in het ontwerpstadium bij monsters van boutbreuken

| Betreffende items | 103 |

| Verkeerde materiaalselectie | 42 |

| Externe invloed: trillingen en onvoldoende stijfheid van connectoren | 17 |

| Ontwerp boutstructuur | 14 |

| Kleine diameter | 7 |

| Temperatuurverschil belasting veroorzaakt door verschillende materialen | 5 |

| Aantal en plaatsing van bouten | |

| Anti verliezen | 3 |

| Lengte en verbindingsmethode | 3 |

| Onjuiste ontwerpeisen | 3 |

| andere | 5 |

(1) Invloed van omgeving en spanningscorrosie op boutbreuk

Spanningscorrosie is een faalfenomeen dat optreedt in materialen wanneer ze worden blootgesteld aan een combinatie van statische spanning (vooral trekspanning) en corrosie.

Wanneer een bout wordt blootgesteld aan spanning en een corrosieve omgeving, kan de oxidelaag aan het oppervlak van de bout beschadigd raken door corrosie. Het beschadigde oppervlak wordt de anode en het onbeschadigde oppervlak wordt de kathode.

Hierdoor neemt de anodische stroomdichtheid enorm toe, waardoor het beschadigde oppervlak verder corrodeert. Onder invloed van trekspanning ontstaan er geleidelijk scheuren in het beschadigde gebied, die zich geleidelijk uitbreiden tot de bout bezwijkt.

Om spanningscorrosie te voorkomen, is het belangrijk om materialen te kiezen die hier goed tegen bestand zijn. In omgevingen die water van hoge temperatuur met sulfiden bevatten, is het bijvoorbeeld aan te raden om chroomnikkel austenitisch roestvast staal met een laag mangaangehalte te gebruiken.

Bovendien moet het ontwerp van de boutstructuur worden geoptimaliseerd om spanningsconcentratie te verminderen.

Het verbeteren van de corrosieomgeving kan ook helpen om spanningscorrosie te voorkomen. Dit kan worden gedaan door corrosieremmers toe te voegen aan het corrosiemedium of door een metalen of niet-metalen beschermlaag te gebruiken om het corrosieve medium te isoleren.

(2) De invloed van slechte bout materiaalprestaties op boutbreuk.

Slechte prestaties treden op wanneer het geselecteerde boutmateriaal niet compatibel is met de gebruiksomgeving. Het gebruik van materialen boven hun technische capaciteit kan leiden tot boutbreuk.

Zo brak de koppelbout van een 200 MW-eenheid door het oorspronkelijke gebruik van 35 staal dat niet gehard of getemperd was en een grove structuur had. widmanstatten of gebandeerde structuur. Na analyse van de gebroken bout werd geconcludeerd dat staal 35 niet geschikt was voor de productie van de koppelbout. In plaats daarvan werd staal 40CrNiMo gebruikt om de uitgebreide mechanische eigenschappen van het boutmateriaal te verbeteren.

Het is echter cruciaal om ervoor te zorgen dat de hardheid van bouten en koppelingsmaterialen overeenkomen bij gebruik van 40CrNiMo staal. Bij onderzoek van de gebroken bout werd ontdekt dat slijtage van de bout met een hardheid van (260~280) HB schade veroorzaakte aan het boutgat. Daarom is het gebruik van 40HNM-staal om de hardheid van de bout te verbeteren om een hoge hardheid te bereiken. vermoeiingssterkte kan nadelige gevolgen hebben.

Daarom is het noodzakelijk om een uitgebreide mechanische-eigenschappentest uit te voeren om de gevoeligheid voor lage kerfslag, de bijbehorende hardheid en de buigvermoeiingssterkte van de bout te bepalen voordat deze in gebruik wordt genomen.

(3) Invloed van overmatige of onvoldoende sterkte op boutbreuk

Het is gemakkelijk te begrijpen dat een te lage sterkte boutbreuken kan veroorzaken, maar het is gemakkelijk om de relatie tussen een te hoge sterkte en boutbreuk over het hoofd te zien.

Bouten met hoge sterkte verhogen niet alleen de gevoeligheid voor spanningsconcentraties bij inkepingen, maar zijn ook gevoeliger voor waterstofbrosheid.

Scheuren door waterstof ontstaan meestal wanneer het waterstofgehalte in staal hoger is dan 5 deeltjes per miljoen (ppm). Bij staal met hoge sterkte zullen waterstofatomen in roosterspleten zich echter door diffusie concentreren op spanningsconcentratielocaties die ontstaan door inkepingen, zelfs als het waterstofgehalte in staal minder dan 1 ppm is.

Deze waterstofatomen interageren met dislocaties, waardoor de dislocatielijnen vast komen te zitten en niet meer vrij kunnen bewegen, waardoor het lichaam uiteindelijk bros wordt.

2.1.2 Externe factoren beïnvloeden boutbreuk

(1) Effect van trillingen op boutbreuk

De trillingsrespons van de verbindingsbout wordt voornamelijk beïnvloed door twee factoren: de modale eigenschappen van de verbindingsbout en de trillingsimpuls die door het verbindingsstuk aan de bout wordt doorgegeven.

Na het breken van de verbindingsbout tussen een transmissie en een aftakas werd een modale test uitgevoerd op de lange bout. De resultaten toonden aan dat onder de voorwaarde van 45 N-m aanhaalmoment, de natuurlijke frequentie van de eerste buigmodus was 1155 Hz en de modale dempingsverhouding was 0,67.

Tijdens de trillingsresponsietest van de krachtafnemer van de transmissie onder werkomstandigheden van de motor werd vastgesteld dat wanneer het transmissiesysteem in werking was, de lange bout werd aangeslagen door aanzienlijke trillingen met een hoofdtrillingsfrequentie van 1000 tot 1500 Hz. De eerste buigfrequentie van de lange bout lag binnen deze frequentieband en de dempingsverhouding was zeer laag.

Dit veroorzaakte een resonantieversterkingseffect, wat resulteerde in een aanzienlijke buigresonantierespons van de bout en een hoge dynamische buigspanning op de schroefdraadverbinding. Hierdoor brak de verbindingsbout voortijdig.

(2) Impact van onvoldoende stijfheid van verbonden onderdelen

Onvoldoende stijfheid in verbonden onderdelen genereert niet alleen trillingen, maar veroorzaakt ook ongelijkmatige spanning op bouten.

De ankerbouten van een scheepsdieselmotor braken regelmatig. De analyseresultaten toonden aan dat de hoofdmotor grote trillingen had, vooral verticale trillingen veroorzaakt door slechte stijfheid in de basis - kim.

Nadat het wigpositioneringsblok van de hostpositioneringssteun stevig was vastgelast, brak de ankerbout niet meer, omdat de stijfheid ervan was versterkt.

Beide uiteinden van de staalplaat van de trommel van een takel zijn verbonden met de flensplaat met M22 bouten. Er is echter geen versterkende steunring of omtrekbekledingsring in de trommel, waardoor een eenvoudig ondersteunde balk langs de as ontstaat.

Als gevolg hiervan is de stijfheid slecht en onder werkomstandigheden ondervindt het midden van de trommel de grootste vervorming, waardoor de verbindingsbout M18 maximaal wordt belast en breekt. Ondertussen zijn de verbindingsbouten bij de flensplaat aan beide uiteinden van de trommel niet gebroken.

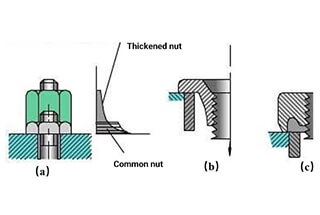

2.1.3 Effect van boutgatstructuur op boutbreuk

De belangrijkste factor die bijdraagt aan boutbreuk in bout- en schroefgatconstructies is een kleine overgang. Dit omvat de overgang aan de schroefdraadwortel, de schroef- en boutkop en de ondersnijding. Een kleine randovergang genereert niet alleen spanningsconcentratie, maar leidt ook tot het ontstaan van grote inwendige spanning tijdens de warmtebehandeling, waardoor microscheurtjes of scheurneigingen ontstaan die de draagkracht van de bout verminderen.

De combinatie van externe belasting en interne spanning zorgt ervoor dat de bout een belasting draagt die zijn limiet overschrijdt, wat leidt tot breuk.

Door dit fenomeen brak bijvoorbeeld de hoofdlagerbout van een dieselmotor van een DF 7B-locomotief.

Na aanpassing werd het middelste boutgat geëlimineerd, wat resulteerde in een 45% vergroting van het lageroppervlak van de hoofdlagerboutkop en een aanzienlijke verbetering van de sterkte van het schroefdraadgedeelte.

Bovendien heeft de eliminatie van het binnenste schroefgat de spanningsconcentratie geëlimineerd die wordt veroorzaakt door de draadstructuur van het binnenste schroefgat, waardoor de vermoeiingssterkte van de bout is toegenomen.

De kwaliteit van de warmtebehandeling, de machinale bewerking, de grootte van de overgang, de passing en assemblage en het boutvormproces zijn de belangrijkste factoren die het risico op boutbreuk tijdens de fabricagefase beïnvloeden.

Er zijn 141 factoren, goed voor 89,2% van 158. Zie Tabel 5 en Tabel 6.

Tabel 5 Classificatie en items van factoren die invloed hebben op boutbreuk in de productiefase

| Item | 158 |

| Kwaliteit warmtebehandeling | 71 |

| Bewerkingskwaliteit | 40 |

| De filet is te klein | 11 |

| Pasvorm en montagekwaliteit | 10 |

| Geen integraal defect in smeed- of vormproces | 9 |

| Worteloppervlaktedefect van schroeftand | 2 |

| Coating en corrosiebreuk | 1 |

| andere | 14 |

Tabel 6 Classificatie en items van factoren die invloed hebben op boutbreuk door warmtebehandeling

| Item | 87 |

| Ontwerp van warmtebehandelingsprocessen en proceskwaliteit | 33 |

| waterstofbrosheid | 14 |

| Ontkoling en gedeeltelijke oververbranding | 11 |

| Dysplasie | 8 |

| Hoge hardheid en lage plasticiteit | 6 |

| Carbonering aan de oppervlakte of in het midden | 5 |

| Kwaliteit van het afschrikken en intelligentie van de voorbehandeling | 5 |

| Warmtebehandeling en materiaal conflict sluiting lederen touw | 1 |

| anderen | 4 |

2.2.1 Effect van warmtebehandeling op boutbreuk

De belangrijkste factoren die verantwoordelijk zijn voor boutbreuk zijn het ontwerp van het warmtebehandelingsproces en de proceskwaliteit, waterstofbrosheid, ontkolinglokale overburning, slechte structuur, hoge hardheid en lage plasticiteit. Deze factoren zijn samen goed voor 82,8% van de 87 bestudeerde gevallen.

(1) Invloed van het ontwerp van het warmtebehandelingsproces en de proceskwaliteit op boutbreuk

Er wordt een voorbeeld gegeven om de invloed van onjuiste warmtebehandelingsprocessen op boutbreuk aan te tonen. Wanneer hypoeutectoïde gehard en getemperd staal 42CrMo wordt gebruikt als boutmateriaal en de doorsnede groot is (bijv. ≥ 500 mm), wordt het bereiken van een vloeiverhouding van 0,9 met een traditionele afschrik- en ontlaatbehandeling een uitdaging.

Om het doel te bereiken is het nodig om de ontlaattemperatuur te verlagen, d.w.z. ontlaten bij gemiddelde temperatuur of bij lagere temperatuur. Dit zou echter resulteren in verminderde taaiheid, verhoogde sterkte en de metallografische structuur zou defecten bevatten (het tweede type van ontlaten brosheid).

De testresultaten van een partij bouten zijn als volgt: hoge sterkte (σb>1200 MPa), hoge hardheid (HBS>400) en de metallografische structuur is getemperd troostiet, wat deze observatie volledig ondersteunt.

Nationale en internationale studies geven aan dat hoe groter de sterkte van het staal is, hoe vatbaarder het is voor breuken. Daarom, als de taaiheid onvoldoende is wanneer σb>1200 MPa, kan brosse breuk bij lage spanning gemakkelijk optreden.

(2) Effect van waterstofbrosheid op boutbreuk

Bouten die in corrosieve omgevingen worden gebruikt en een hoge sterkte vereisen, hebben vaak een anticorrosiebehandeling nodig.

Sommige anticorrosieprocessen, zoals verchromenkan leiden tot waterstofbrosheid.

Onderzoek heeft aangetoond dat hoe sterker het materiaal is, hoe gevoeliger het is voor waterstofbrosheid en hoe sneller scheuren zullen groeien.

In staalmicrostructuren volgt de gevoeligheid voor waterstofbrosheid over het algemeen deze volgorde van hoog naar laag: martensiet, bovenste bainiet, onderste bainiet, sorbiet, pareliet, en austeniet. De hoge sterkte hangt af van de overeenkomstige metallografische structuur.

Waterstofbrosheid kan het gevolg zijn van inwendig of uitwendig waterstof. Interne waterstof wordt gegenereerd tijdens de fabricage, terwijl externe waterstof binnendringt tijdens het gebruik.

Over het algemeen zal interne waterstof de bout doen barsten of breken voor of na gebruik, terwijl externe waterstof een accumulatieproces vereist om het schadeniveau te bereiken dat de bout doet breken.

Daarom duurt het even voordat de bout breekt.

Om breuken door waterstofbrosheid als gevolg van galvaniseren te voorkomen, wordt aanbevolen om waterstofbrosheidsvrije coatings te gebruiken, zoals zink-chroomcoatings die vaak worden gebruikt in industrieën zoals de auto- en luchtvaartindustrie.

2.2.2 Effect van bewerkingskwaliteit op boutbreuk

Tijdens het fabricageproces van bouten kunnen defecten zoals rimpels, plooien en microscheurtjes ontstaan als gevolg van een onjuiste verwerking. Deze defecten leiden vaak tot verdere scheurvorming of uitzetting van de boutdraden tijdens het walsen, vormen of warmtebehandelen. Dergelijke defecten zijn vooral geconcentreerd aan de wortel van de schroefdraad.

Onder cyclische spanning of belasting zijn microscheurtjes aan de wortel van boutdraden gevoelig voor spanningsconcentratie, die vermoeiingsbronnen kunnen activeren en multi-bronvermoeiingsbreuken kunnen veroorzaken.

In een gasturbine-eenheid van 350 MW werd een bewerkingsstreep waargenomen op het breukvlak van de verwarmingsbout. Deze streep bevond zich op de kruising van de schroef en de boutkop. Bovendien werd er een grote corrosieput gevonden op de streep, wat duidt op duidelijke spleetcorrosie voordat de bout scheurde.

Uit verdere inspecties bleek dat het oppervlak van de gepolijste staaf ruw was. Dit werd niet alleen de bron van spanningsconcentratie, maar zorgde ook voor omstandigheden voor spleetcorrosie en spanningscorrosie.

Tabel 7 toont de invloedsfactoren en materiaalgerelateerde factoren die bijdragen aan boutbreuk in de steekproef van gebroken bouten. De tabel bevat 39 items met betrekking tot insluitingen, materiaalkwaliteit, metallurgische defecten en een te hoog gehalte aan chemische elementen, die 86,7% van de in totaal 45 items uitmaken.

Tabel 7 Factoren en elementen die invloed hebben op boutbreuk per materiaal

| Item | 45 |

| Opname | 16 |

| Materiële kwaliteit | 10 |

| Metallurgisch defect | 7 |

| Chemische elementen van materialen | 6 |

| Segregatie | 4 |

| Microscheur | 2 |

(1) Invloed van insluitingen op boutbreuk

Wanneer magnesium en calcium van vreemde insluitsels, maar ook zwavel, mangaan, chroom en andere elementen in het materiaal zich scheiden naar de korrelgrens, kan dit korrelgrensbrosheid veroorzaken. Deze verbrossing kan plaatselijk optreden en leiden tot potentiële scheuren.

Als de insluitingen in bouten te groot zijn, vooral in de buurt van de oppervlaktelaag, kan dit bovendien het ontstaan en de verspreiding van vermoeiingsscheuren in bouten versnellen.

De bandvormige verdeling van MnS insluitsels in staal kan ook de gevoeligheid voor scheuren door waterstof verhogen.

(2) Effect van geleverde materiaaleigenschappen op boutbreuk

In bepaalde serviceomgevingen is het niet voldoende om je alleen te richten op de sterkte en hardheid van boutmaterialen. Er moet uitgebreid rekening worden gehouden met factoren zoals plasticiteit, slagvastheid, corrosiebestendigheid, kerfslaggevoeligheid en het verschil in prestatie tussen kamertemperatuur en werktemperatuur.

Non-conformiteit in materiaalprestaties verwijst naar een situatie waarbij het geleverde materiaal niet voldoet aan de ontwerpeisen.

Nadat de bouten van de gasverwarming van een gasturbine-eenheid waren gebroken, werd door chemische samenstelling en metallografische analyse ontdekt dat de gebroken bouten niet waren gemaakt van het 304 type roestvrij staal dat in het ontwerp was gespecificeerd. In plaats daarvan waren ze gegoten naar verschillende roestvrijstalen materialen werden omgesmolten en hun corrosieweerstand was onvoldoende, wat leidde tot galvanische corrosie tussen de bouten en de blinde plaat als gevolg van verschillende elektrodepotentialen in het begin.

Hoewel de gebroken bouten op de flens van de tussendrukregelklep van een stoomturbinegenerator de steekproeven voor mechanische sterkte en slagvastheid bij kamertemperatuur doorstonden, slaagden beide niet voor de test bij een bedrijfstemperatuur van 540 ℃.

(3) Invloed van metallurgische defecten van materialen op boutbreuk

De aanwezigheid van losheid, bellen, slakinsluitsels en interne scheuren in boutmaterialen verlaagt de werkelijke toelaatbare spanning van de materialen aanzienlijk.

Macro- en microanalyse van het breukvlak van bouten met hoge sterkte toont aan dat nadat de breuk begint bij de scheurbron, het proces zich snel en onstabiel uitbreidt tot de breuk. Dit gebeurt omdat het materiaal talrijke microdefecten bevat, zoals microscheurtjes en microporiën, die de werkelijke toelaatbare spanning verminderen en ook een voorwaarde zijn voor snelle en onstabiele scheurgroei.

De vorming van deze microscheurtjes is gerelateerd aan onvolledige ontgassing en slakvorming tijdens het smelten en onvolledige verwijdering tijdens het daaropvolgende smeden.

De belangrijkste factoren die bijdragen aan boutbreuk tijdens gebruik zijn onder andere vooraanspanningskracht, ongelijkmatige aanhaalkracht, onjuiste aanhaalmethoden, installatieproblemen en andere gerelateerde problemen.

Van de 92 geregistreerde voorvallen waren deze drie kwesties verantwoordelijk voor 69 incidenten, goed voor 75,0% van de gevallen, zoals blijkt uit tabel 8.

(1) Effect van voorspankracht op boutbreuk

De afdichtingsstructuur van een klemverbinding is ontoegankelijk vanwege de hoge temperatuur en hoge druk.

Om de klembout vast te draaien, gebruikt de operator een speciale sleutel van ongeveer 1 meter lang totdat de bout niet verder kan worden vastgedraaid. Hierdoor wordt de voorspanning van de bout echter groter dan de toelaatbare spanning van de bout.

Zodra de druk in de pijpleiding toeneemt, neemt de spanning op de bout nog verder toe, wat er uiteindelijk toe leidt dat de bout in korte tijd breekt.

Als bij een groep drijfstangbouten één bout niet voldoende voorspanning heeft, ontstaat er een grote spleet tussen de drijfstangtap en de lagerbus.

Als de krukas met hoge snelheid draait, krijgt de bout grote wisselende stootbelastingen en buigmomenten te verduren, wat leidt tot vermoeiing en breuken. De belasting moet dan worden overgebracht op een andere bout, die ook overbelast raakt en op zijn beurt breekt.

(2) Ongelijke bevestigingskracht en onjuiste bevestigingsmethode

Tijdens het onderhoud aan de compressor gebruikte het onderhoudspersoneel geen momentsleutel om de voorgeschreven voorspankracht op de bouten uit te oefenen. In plaats daarvan gebruikten ze een steeksleutel en een voorhamer om kracht uit te oefenen en vertrouwden ze alleen op hun ervaring om de juiste hoeveelheid druk in te schatten.

Als gevolg hiervan was de kracht die op de bouten werd uitgeoefend inconsistent. De bouten op plaatsen waar gemakkelijk gehamerd kon worden, kregen meer voorspankracht, terwijl de bouten op minder toegankelijke plaatsen minder kracht kregen.

Na analyse van de breukverdeling van de bouten van de compressorcilinderkop bleek dat de meeste bouten op de geschikte plaats waren gebroken, wat overeenkomt met de analyseresultaten.

(1) De kwaliteitsdoelstellingen voor de levenscyclus van mechanische producten zijn gebaseerd op het bereiken van de levenscycluskwaliteit van alle onderdelen, inclusief bouten. Een innovatieve benadering is het vaststellen van het concept levenscycluskwaliteit op onderdeelniveau en het identificeren van de factoren die breuk van bouten beïnvloeden.

(2) De levenscycluskwaliteit van bouten wordt beïnvloed door meerdere stadia en factoren. Het vaststellen van een aantal factoren die van invloed zijn op de boutbreuk kan helpen bij de algehele planning en selectie van deze factoren, waardoor de doelstellingen voor de kwaliteit van de levenscyclus van bouten worden bereikt.

(3) De reeks beïnvloedende factoren van boutbreuk moet voortdurend worden verbeterd en het lesmateriaal en relevante documenten moeten worden aangevuld en herzien om de praktijk van het concept van levenscycluskwaliteit voor bouten en mechanische producten te ondersteunen.