Heb je je ooit afgevraagd wat de wetenschap is achter het verbinden van metalen zonder ze te smelten? Hardsolderen is een fascinerend proces dat metalen verbindt met behulp van een vulmateriaal dat tot een specifiek temperatuurbereik wordt verhit. In dit artikel duiken we in de wereld van hardsolderen en verkennen we de kenmerken, voordelen en verschillende soorten. Ontdek samen met ons de geheimen van deze essentiële metaalbewerkingstechniek en ontdek hoe deze vorm geeft aan de producten die we dagelijks gebruiken.

Hardsolderen is een verbindingsproces bij hoge temperatuur waarbij een toevoegmetaal wordt verhit tot een temperatuur van meestal meer dan 450°C (842°F). Deze temperatuur wordt zorgvuldig gekozen om boven het liquidatiepunt van het toevoegmetaal te liggen maar onder de solidustemperatuur van de te verbinden basismaterialen.

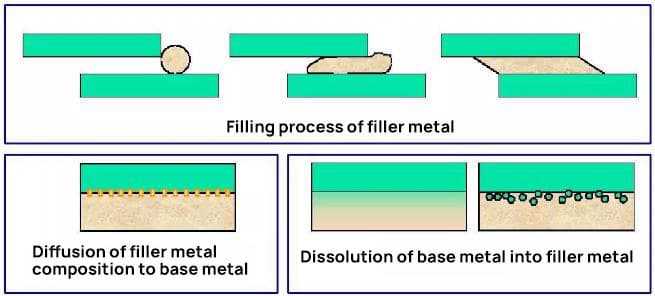

Tijdens het hardsoldeerproces maakt het gesmolten toevoegmetaal het oppervlak van de basismetalen nat, wat wordt vergemakkelijkt door de juiste vloeimiddelapplicatie of gecontroleerde atmosfeer. Capillaire werking trekt vervolgens het vloeibare vulmiddel in de smalle verbindingsruimte. Als het geheel afkoelt, stolt het toevoegmetaal en ontstaat er een sterke metallurgische verbinding tussen de basismaterialen.

Met deze veelzijdige techniek kunnen gelijksoortige of ongelijksoortige metalen worden verbonden, waardoor verbindingen met hoge sterkte en uitstekende thermische en elektrische geleidbaarheid worden geproduceerd. Hardsolderen wordt veel gebruikt in industrieën zoals lucht- en ruimtevaart, auto's en HVAC omdat het lekdichte verbindingen kan maken en complexe assemblages kan verbinden met minimale vervorming.

(1) Het smeltpunt van het toevoegmetaal ligt aanzienlijk lager dan dat van het basismetaal, meestal minstens 50°C (90°F). Dit temperatuurverschil zorgt ervoor dat het basismetaal in vaste toestand blijft tijdens het hardsoldeerproces, waardoor de structurele integriteit en mechanische eigenschappen behouden blijven.

(2) De samenstelling van het toevoegmetaal verschilt duidelijk van die van het basismetaal. Dit verschil in samenstelling is bedoeld om specifieke metallurgische eigenschappen te verkrijgen, zoals een betere bevochtigbaarheid, betere vloei-eigenschappen en compatibiliteit met het basismetaal voor een optimale sterkte van de verbinding.

(3) Het gesmolten toevoegmetaal wordt in de voegspleet tussen de basismetaalcomponenten getrokken en vastgehouden door een combinatie van bevochtiging en capillaire kracht. Dit fenomeen, bekend als capillaire werking of capillaire stroming, wordt bepaald door factoren zoals oppervlaktespanning, viscositeit en de spleetafstand, die gewoonlijk varieert van 0,025 tot 0,125 mm (0,001 tot 0,005 inch) voor optimale resultaten.

(4) De metaalbinding komt tot stand door de wederzijdse diffusie van atomen op het grensvlak tussen het vloeibare toevoegmetaal en het vaste basismetaal. Dit diffusieproces creëert een intermetallische laag die cruciaal is voor de vorming van een sterke, continue metallurgische verbinding. De omvang en de aard van deze diffusiezone beïnvloeden de mechanische eigenschappen en corrosiebestendigheid van de verbinding aanzienlijk.

Ontleding van hardsoldeerproces

Soldeervoordelen:

Nadelen van hardsolderen:

1) Classificatie naar smeltpunt van soldeer

2) Indeling naar soldeertemperatuur

3) Classificatie volgens warmtebron

4) Classificatie per atmosfeer

5) Indeling naar de toepassing van het toevoegmetaal

6) Classificatie volgens gewrichtsontwerp

Liquidus: De laagste temperatuur waarbij het hardsoldeer volledig vloeibaar is.

Solidus: De hoogste temperatuur waarbij het hardsoldeer volledig vast is.

Bevochtiging:

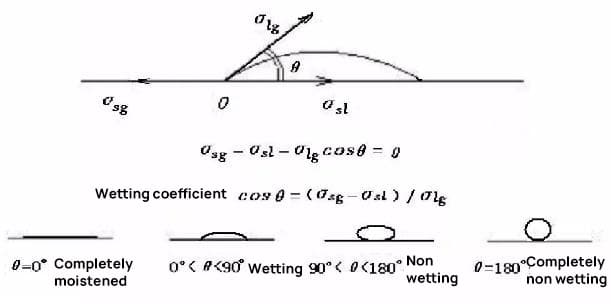

Bevochtiging is het vermogen van een vloeistof om contact te houden met een vast oppervlak, als gevolg van intermoleculaire interacties wanneer de twee samengebracht worden. Het is een cruciaal fenomeen bij hardsolderen:

In vrije toestand heeft een vloeistof door oppervlaktespanning de neiging om een bolvorm te vormen. Wanneer een vloeistof in contact komt met een vaste stof:

De mate van bevochtiging wordt gekwantificeerd door de contacthoek (θ) die gevormd wordt tussen de vloeibare en vaste fasen op hun grensvlak. Voor effectief hardsolderen moet de bevochtigingshoek van het toevoegmetaal meestal kleiner zijn dan 20°.

Capillaire werking:

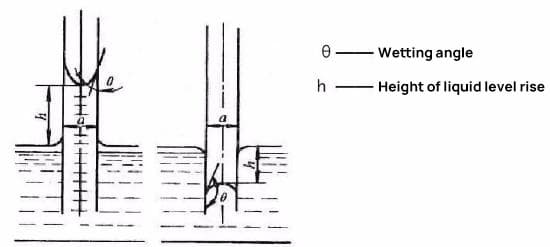

Er wordt aangenomen dat wanneer twee metalen platen die evenwijdig aan elkaar zijn verticaal in een oneindige hoeveelheid vloeibaar soldeer worden gestoken, de platen oneindig zijn en de hoeveelheid soldeer onbeperkt is.

Afhankelijk van de bevochtigingseigenschappen van het soldeer op de metalen platen, zal het capillaire effect resulteren in ofwel de situatie getoond in figuur (a) of de situatie getoond in figuur (b). Als het soldeer in staat is om de metalen platen te bevochtigen, zal het resultaat weergegeven in figuur (a) optreden, zo niet, dan zal het resultaat in figuur (b) optreden.

Zacht soldeer op basis van Sn en Pb:

Deze soldeerproducten hebben een uitstekend bevochtigings- en spreidend vermogen op koper en diverse andere metalen, waardoor ze de eerste keuze zijn in de elektronica-industrie. Vooral soldeer op basis van Sn wint aan belang door de bezorgdheid om het milieu en de wettelijke vereisten.

Soldeer op basis van Cd:

Deze soldeerproducten bestaan voornamelijk uit cadmium-zilverlegeringen en bieden een superieure hittebestendigheid en corrosiebestendigheid. Het gebruik ervan wordt echter steeds meer beperkt vanwege de giftigheid van cadmium, wat leidt tot de ontwikkeling van veiligere alternatieven.

Soldeer op basis van Zn:

Soldeer op zinkbasis is een kosteneffectieve optie met goede mechanische eigenschappen en corrosiebestendigheid. Ze zijn bijzonder nuttig in toepassingen die een hoger smeltpunt vereisen dan het traditionele Sn-Pb-soldeer.

Zacht soldeer op basis van Au:

Soldeer op basis van goud biedt een uitzonderlijke weerstand tegen corrosie en wordt vaak gebruikt in zeer betrouwbare elektronische en ruimtevaarttoepassingen. Hun hoge kostprijs beperkt het wijdverspreide gebruik tot gespecialiseerde sectoren.

Ander zacht soldeer met laag smeltpunt:

Loodvrij soldeer:

Als reactie op de bezorgdheid over het milieu en de gezondheid zijn loodvrije soldeerproducten ontwikkeld, die nu op grote schaal worden toegepast in de elektronica-industrie. Gangbare loodvrije formuleringen omvatten SAC (tin-zilver-koper)-legeringen, die een evenwicht bieden tussen prestaties, betrouwbaarheid en kosteneffectiviteit. Deze soldeerproducten vereisen doorgaans iets hogere verwerkingstemperaturen en kunnen andere bevochtigingskenmerken vertonen dan traditionele Pb-Sn-soldeerproducten.

Hardsoldeermetalen spelen een cruciale rol bij het verbinden van componenten met een hoge sterkte en betrouwbaarheid. De selectie ervan is cruciaal voor het bereiken van optimale verbindingsprestaties in diverse industriële toepassingen.

De belangrijkste categorieën hardsoldeermetalen zijn:

Vulmetalen op basis van aluminium:

Specifiek ontworpen voor het hardsolderen van aluminium en zijn legeringen. Ze bieden uitstekende bevochtigings- en vloei-eigenschappen en zorgen voor sterke verbindingen met behoud van de corrosiebestendigheid van het basismateriaal. Vaak gebruikt in de ruimtevaart, automobiel- en HVAC-industrie.

Soldeermetalen op zilverbasis:

Bekend om hun uitzonderlijke veelzijdigheid en prestaties in een breed scala aan metalen. Deze legeringen hebben een laag smeltpunt, uitstekende vloei-eigenschappen en een hoge verbindingssterkte. Ze worden veel gebruikt in elektrische, medische en ruimtevaarttoepassingen vanwege hun superieure geleidbaarheid en corrosiebestendigheid.

Vulmetalen op basis van koper:

Vulmetalen op nikkelbasis:

Hoewel niet genoemd in de oorspronkelijke tekst, zijn deze belangrijk voor toepassingen bij hoge temperaturen. Ze bieden een uitstekende sterkte en corrosiebestendigheid bij hoge temperaturen, waardoor ze geschikt zijn voor de ruimtevaart, nucleaire industrie en chemische procesindustrie.

Vulmetalen op edelmetaalbasis (inclusief goud en palladium):

Deze gespecialiseerde vulmetalen bieden unieke eigenschappen zoals een hoge corrosiebestendigheid, biocompatibiliteit en prestaties in extreme omgevingen. Ze worden gebruikt in kritieke toepassingen in de medische, luchtvaart- en elektronica-industrie.

Zie ook:

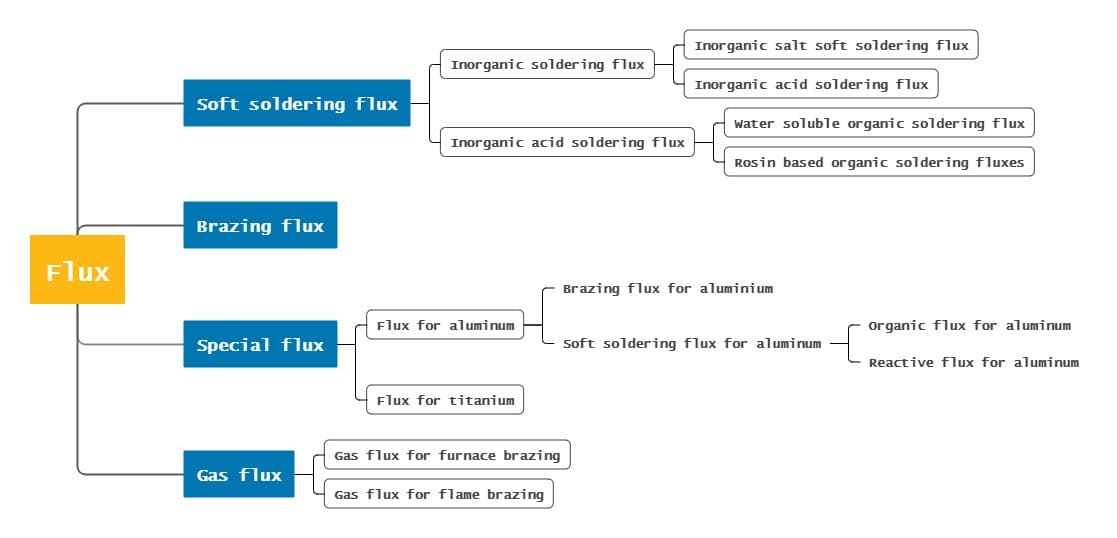

Functie en prestatievereisten van soldeervloeimiddel:

1) Oxidefilms op metalen oppervlakken verwijderen, waardoor optimale omstandigheden ontstaan voor bevochtiging en verspreiding van het toevoegmetaal.

2) Vorm een beschermende vloeistofbarrière over zowel het basismetaal als het toevoegmetaal tijdens het hardsoldeerproces.

3) Handelen als een tussenstof om de bevochtigingskenmerken te verbeteren en de verspreiding van het toevoegmetaal te bevorderen.

Noodzaak van verwijderen oxidelaag tijdens solderen

De aanwezigheid van oxidelagen op metaaloppervlakken belemmert het bevochtigings- en spreidgedrag van hardsoldeermetalen aanzienlijk, waardoor ze verwijderd moeten worden voor een succesvolle verbinding. De uitdagingen in verband met het verwijderen van oxidelagen zijn recht evenredig met:

Een effectieve verwijdering van de oxidelaag kan met verschillende technieken worden bereikt:

Soldeervloeimiddel heeft meerdere kritieke functies naast het verwijderen van oxide:

Tabel 1 Vormingssnelheid van de oxidelaag in droge lucht

| Metaal | 1 minuut | 1 uur | 1 dag |

| Roestvrij staal | 10 | 10 | 10 |

| IJzer | 20 | 24 | 33 |

| Aluminium | 20 | 80 | 100 |

| Koper | 33 | 50 | 50 |

Bij hardsolderen wordt voornamelijk argon als neutraal gas gebruikt, met stikstof als alternatief in specifieke toepassingen.

Argon, een inert edelgas, functioneert voornamelijk als een beschermende atmosfeer voor het werkstuk. Hoewel het het hardsoldeergebied effectief beschermt tegen atmosferische verontreinigingen, is het niet in staat om oxidelagen direct van metalen oppervlakken te verwijderen.

De verwijdering van bepaalde oxidelagen tijdens het hardsolderen gebeurt door een combinatie van mechanismen:

Zoals geïllustreerd in metallurgische gegevenstabellen liggen de ontledingstemperaturen van de meeste metaaloxiden aanzienlijk hoger dan zowel het smeltpunt als het kookpunt van hun respectieve basismetalen. Deze thermische relatie leidt tot de conclusie dat ontleding van oxiden niet alleen kan worden bereikt door het verhittingsproces dat inherent is aan hardsolderen.

Om oxidelagen tijdens het hardsolderen effectief te beheersen, worden vaak aanvullende strategieën gebruikt:

| Oxide | Decompositietemperatuur (℃) | Oxide | Decompositietemperatuur (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Pt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Solderen met ijzer

Eigenschappen: lage temperatuur

Toepassingsgebied:

1. Het is geschikt voor solderen (met tinlood of loodhoudend toevoegmateriaal) met een soldeertemperatuur lager dan 300C;

2. Soldeervloeimiddel is nodig voor het solderen van dunne en kleine onderdelen.

2. Solderen met toorts, solderen met toorts

Kenmerken: eenvoudig, flexibel en veel gebruikt

Toepassingsgebied: over het algemeen wordt een neutrale vlam of een lichte carbonisatievlam/algemene gastoorts of een speciale soldeertoorts (een toorts kan ook worden gebruikt voor zacht solderen) gebruikt om het werkstuk eerst te verhitten:

1. Het is toepasbaar voor het hardsolderen van sommige lasnaden die beperkt worden door de vorm, grootte en uitrusting van lasnaden en die niet gesoldeerd kunnen worden met andere methoden.

2. Automatisch vlamhardsolderen kan worden gebruikt

3. Lasbaar staalroestvrij staal, harde legeringen, gietijzer, koper, zilver, aluminium, enz. en hun legeringen

4. Gebruikelijke vulmetalen zijn koper-zink, koper-fosfor, zilverbasis, aluminiumbasis en zink-aluminium vulmetalen.

3. Dipsolderen

(Zoutbad en metaalbad, geschikt voor massaproductie)

4. Flowsolderen, golfsolderen, sproeisolderen

(Een verscheidenheid aan metaalbadsolderen, voornamelijk gebruikt voor het solderen van printplaten)

5. Weerstand hardsolderen

Extreem snelle opwarming en hoge productiviteit.

6. Inductiesolderen

Snelle opwarming, minder oxidatie en klein hardsoldeer.

Het hardsoldeerproductieproces omvat verschillende stappen, waaronder de voorbereiding van het werkstukoppervlak vóór het hardsolderen, assemblage, plaatsing van het toevoegmetaal, hardsolderen, behandeling na het hardsolderen en andere gerelateerde processen.

1. Ontwerp van gesoldeerde verbindingen

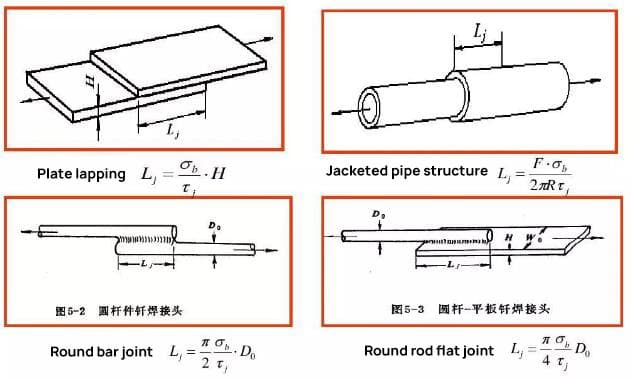

Bij het ontwerpen van een hardgesoldeerde verbinding moet in de eerste plaats rekening worden gehouden met de sterkte, gevolgd door procesoverwegingen zoals de maatnauwkeurigheid van de assemblage, de juiste assemblage en plaatsing van de onderdelen, de plaatsing van het soldeer en de speling van de hardgesoldeerde verbinding.

De overlapverbinding wordt vaak gebruikt voor soldeerverbindingen.

In de praktische productie is de overlaplengte voor soldeerverbindingen met hoogvast zilverhoudend, koperhoudend of nikkelhoudend toevoegmateriaal meestal 2-3 keer de dikte van het dunnere stuk.

Voor soldeerverbindingen gemaakt met zacht soldeer zoals tin-lood, mag de overlaplengte 4-5 keer de dikte van het dunnere stuk zijn, maar niet meer dan 15 mm.

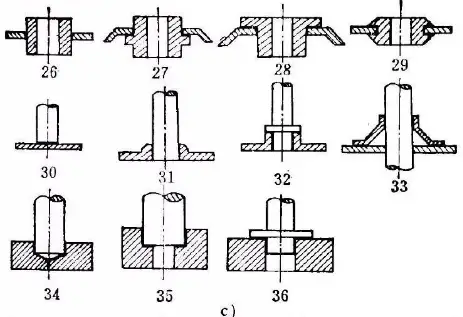

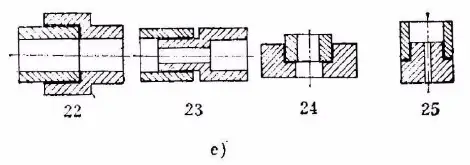

Soorten gesoldeerde verbindingen

a) Gezamenlijke vorm van plaathardsolderen

b) Verbindingsvorm van T-vorm en afschuining hardsolderen

c) Gezamenlijke vorm van buis of staaf en plaat

d) Gezamenlijke vorm van hardsolderen met draadcontact

e) Verbindingsvorm van hardsolderen van pijpen

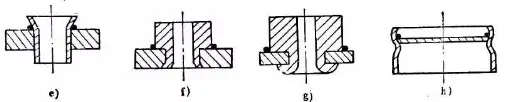

Positioneringsmethode van gesoldeerde verbinding

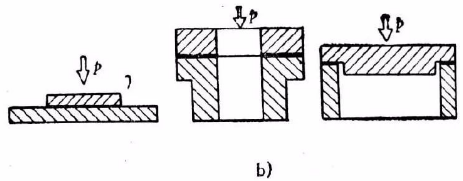

a) Positionering door zwaartekracht b) Strakke pasvorm c) Karteling d) Flens

e) affakkelen f) spinnen g) Matrijzen smeden h) Nekken

i) Ondersnijden j) Groeven maken en buigen k) Klemmen l) Positioneerpen

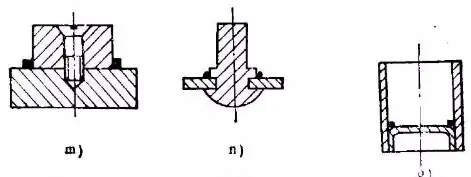

m) Schroeven n) Klinken o) Puntlassen

2. Oppervlaktevoorbereiding van lasnaad

Vóór het hardsoldeerproces is het van cruciaal belang om oxide, vet, vuil en verf grondig te verwijderen van het oppervlak van het werkstuk.

In sommige gevallen kan het nodig zijn om de onderdelen voor het hardsolderen te voorzien van een specifieke metaallaag.

(1) Olievlek verwijderen

Olievlekken kunnen worden verwijderd met organische oplosmiddelen.

Veel voorkomende organische oplosmiddelen zijn alcohol, tetrachloorkoolstof, benzine, trichloorethyleen, dichloorethaan en trichloorethaan.

(2) Verwijdering van oxide

Vóór het hardsolderen kunnen de oxidelagen op het oppervlak van het onderdeel worden bewerkt met mechanische methoden, chemische etsmethoden en elektrochemische etsmethoden.

3. Montage en bevestiging

Soldeermetalen worden gebruikt bij verschillende hardsoldeermethoden, met uitzondering van vlampolderen en soldeerboutsolderen, waarvan de meeste vooraf op de verbinding worden geplaatst. De zwaartekracht en capillariteit van de spleet moeten zoveel mogelijk worden benut om het toevoegmetaal aan te moedigen de spleet te vullen wanneer het wordt geplaatst.

Plamuur moet direct op de gesoldeerde verbinding worden aangebracht en het soldeerpoeder kan worden gemengd met een kleefstof voordat het op de verbinding wordt aangebracht.

4. Plaatsingsmethode van toevoegmetaal

a) Plaatsen van ringsoldeer

b) Plaatsing van soldeerfolie

P - toegepaste druk