Stelt u zich eens voor hoe u de hardste materialen met precisie en efficiëntie kunt transformeren - dat is de belofte van hardsolderen en diffusielassen bij de productie van diamantgereedschappen. In dit artikel ontdekt u hoe deze geavanceerde technieken sterkere en duurzamere diamantgereedschappen creëren door ze onder hoge temperaturen met metalen te verbinden. Ontdek de wetenschap achter deze methoden en hun praktische toepassingen in industrieën variërend van steenslijpen tot ruimtevaart. Aan het eind zult u begrijpen waarom deze processen de wereld van de fabricage ingrijpend veranderen.

Voorwoord

Diamant staat bekend om zijn hoge hardheid, sterke slijtvastheid, hoge thermische geleidbaarheid en lage thermische uitzettingscoëfficiënt, waardoor het het optimale materiaal is voor snij- en slijpgereedschappen.

Diamantgereedschappen worden veel gebruikt voor het snijden en slijpen van harde en brosse materialen, zoals zaagbladen, boren, afwerkingsgereedschappen en draadtrekmatrijzen. Ze worden vaak gebruikt in industrieën zoals steenhouwen, 3C verwerking, geologische exploratie, autoproductie en de defensie-industrie.

Gerelateerde lectuur: Basiskennis snijgereedschappen

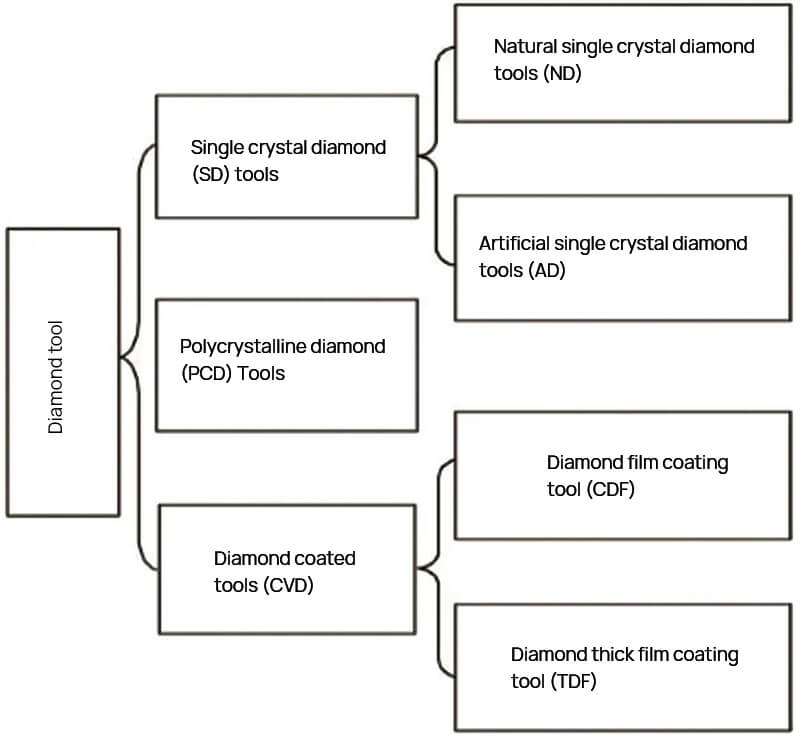

Op dit moment zijn de meest gebruikte diamantgereedschappen monokristallijn diamantgereedschap (SD), polykristallijn diamantgereedschap (PCD) en diamantgereedschappen met een hoge kristalliniteit. gecoat gereedschap (CVD).

Diamantgereedschap met enkelvoudige kristallen kan gemaakt worden van zowel natuurlijke als kunstmatige diamanten met enkelvoudige kristallen. Gereedschap met polykristallijne diamanten wordt daarentegen meestal gemaakt van synthetische diamanten.

Gereedschappen met diamantcoating worden op basis van de dikte van de diamantcoating in twee categorieën verdeeld: gereedschappen met diamantdikke film (met een diamantfilmdikte van meer dan 300 µm) en gereedschappen met diamantfilm (met een diamantfilmdikte van minder dan 20 µm).

Figuur 1 illustreert de classificatie van diamantgereedschappen en figuur 2 toont enkele veelvoorkomende diamantgereedschappen.

Het omzetten van diamant in diamantgereedschap met specifieke eigenschappen is een cruciale technologie. Dit artikel geeft een samenvatting van de huidige methoden voor het bereiden van diamantgereedschappen en geeft een overzicht van de onderzoeksvoortgang op het gebied van hardsolderen en diffusielassen van diamantgereedschappen in binnen- en buitenland. Het kijkt ook naar de toekomstperspectieven voor diamantgereedschappen. lastechniek.

Fig.1 Classificatie van diamantgereedschappen

Fig.2 Vaak gebruikt diamantgereedschap

Een enkele diamant is op zichzelf geen geschikt gereedschap en moet worden verbonden met materialen met een hoge taaiheid. Voor de productie van diamantgereedschap worden meestal methoden gebruikt zoals sinteren, galvaniseren, solderen en diffusielassen.

Het sinterproces bestaat uit het mengen van matrixpoeder en diamant in een specifieke verhouding en vervolgens het onder druk sinteren van het mengsel in een sinteroven om diamantgereedschap te produceren.

Hete pers sinteren is een veelgebruikte techniek om meerlaags diamantgereedschap te maken, zoals diamant snijkoppen, slijpschijven en draadzagen.

De diamantmatrix die door sinteren ontstaat, heeft een lage bindingssterkte met diamant en er worden meer diamantdeeltjes in de matrix ingebed. Deze methode wordt vaak gebruikt voor het snijden en slijpen van materialen die zowel hard als bros zijn.

Galvanisch bewerkt diamantgereedschap wordt gemaakt door het galvanische proces te gebruiken om diamantdeeltjes vast te zetten op de metaalcoating die op het substraat is aangebracht. Het metaal dat in deze gereedschappen wordt gebruikt, heeft echter een zwakke grip op de diamanten, wat resulteert in een lage blootgestelde hoogte en de neiging voor de diamantslijpkorrels om eraf te vallen onder zware slijpbelastingen.

Anderzijds worden gesoldeerde diamantgereedschappen gemaakt door diamanten en een matrix met elkaar te verbinden door middel van hardsolderen. De verbinding tussen de diamant en de matrix is sterk en duurzaam, waardoor het minder waarschijnlijk is dat de diamanten eraf vallen tijdens het gebruik.

Bovendien hebben gesoldeerde diamantgereedschappen verschillende voordelen, waaronder een grote blootgestelde hoogte van slijpdeeltjes (met een theoretisch maximum van meer dan 70% van de slijpdeeltjeshoogte), veel spaanruimte en effectieve warmteafvoer. Deze gereedschappen kunnen zware belastingen aan en kunnen gebruikt worden voor snel en efficiënt slijpen.

De hardsoldeermethode voor het maken van diamantgereedschap werd al in 1975 gepatenteerd en heeft sindsdien de aandacht getrokken van onderzoekers in binnen- en buitenland. Het wordt beschouwd als een veelbelovende technologie voor het verbeteren van de verbinding tussen synthetische diamanten.

Diffusielassen daarentegen is een verbindingsmethode in vaste toestand waarbij atomen onder hoge temperatuur en druk diffunderen op het oppervlak van het contactgebied, wat leidt tot de combinatie van atomen en een veilige verbinding.

Vacuümdiffusielassen vindt meestal plaats bij een temperatuur van 0,6 tot 0,8 keer de smelttemperatuur (Tm) van het te lassen basismetaal. Deze methode is geschikt voor lasmaterialen met een groot verschil in thermische uitzettingscoëfficiënten, zoals gecementeerde hardmetalen en PDC-composietplaten op snijmatrijzen.

Tabel 1 geeft een overzicht van de voor- en nadelen van verschillende prepareermethoden.

Tabel 1 Vergelijking van verschillende prepareermethoden

| Bereidingsmethode | Voordeel | Nadeel |

| Sinteren met poedermetallurgie | De bereidingsmethode is volwassen; Eenvoudige procesbesturing; Lage productiekosten; De meeste zijn meerlaags diamantgereedschappen. | De diamantdeeltjes zijn onregelmatig verdeeld en de blootgestelde hoogte is ongelijkmatig; De metaalmatrix is mechanisch omwikkeld met diamant, waardoor de houdkracht zwak is en diamantdeeltjes er gemakkelijk voortijdig afvallen. |

| Galvanisch verzinken | De blootgestelde hoogte van armdeeltjes is relatief consistent. | De diepte van de in de matrix ingebedde deeltjes is maximaal 2/3 en de levensduur van het gereedschap is kort. |

| Soldeermethode | Sterke adhesie tussen diamant en matrix; De blootgestelde hoogte van de deeltjes bedraagt 2/3 en de levensduur is lang; De verdeling van de deeltjes in de matrix is controleerbaar. | De hardsoldeerprestaties van diamant zijn slecht; Hoge technische vereisten voor proceswerking; Diamant is gemakkelijk te grafitiseren. |

| Diffusielassen | De lagere lastemperatuur is geschikt voor materialen met een groot verschil in thermische uitzettingscoëfficiënt. | De materiaalkosten zijn hoog en het toepassingsgebied is beperkt. |

Op dit moment zijn er verschillende hardsoldeermethoden beschikbaar voor diamantgereedschappen, waaronder vacuümsolderen, ovensolderen, zoutbadsolderen en vlamhardsolderen, lasersolderenweerstandsolderen, hoogfrequent en vacuüm inductiesolderen en nog veel meer.

De hechtsterkte van het diamantgereedschap is cruciaal voor het bepalen van de prestaties en levensduur.

Om oxidatie van soldeer te voorkomen, worden diamantgereedschappen meestal gesoldeerd in hoog vacuüm of een inerte gasomgeving.

Hiervoor is een speciale oven nodig die een vacuüm- of gasbeschermde lasomgeving kan handhaven.

Ovensolderen maakt meestal gebruik van weerstandsverhitting voor een gelijkmatige warmteverdeling, waardoor diamantgereedschappen met complexe structuren of grote afmetingen kunnen worden gesoldeerd.

In vacuüm gesoldeerde diamantgereedschappen met één laag worden voornamelijk gebruikt bij de productie van dressinggereedschappen, slijpschijven, steengereedschappen en glasgereedschappen.

Zowel vacuümsolderen als solderen in een oven is geschikt voor massaproductie.

Ammoniakontledingsgas wordt vaak gebruikt bij hardsolderen met een continue atmosfeer als reductiemiddel. Deze methode staat bekend om zijn lage opwarmsnelheid, wat resulteert in een gelijkmatige temperatuurverdeling. De geproduceerde gesoldeerde verbinding is esthetisch aantrekkelijk, betrouwbaar van kwaliteit en heeft een glanzend werkstukoppervlak. Bovendien heeft deze methode een hoge productie-efficiëntie en lage laskosten.

Het wordt vaak toegepast bij de productie van kleine zaagbladen en speciaal gevormde diamantgereedschappen.

Zoutbadsolderen daarentegen heeft een lage temperatuur en een snelle en gelijkmatige verwarmingssnelheid, wat leidt tot een lage grafitisatiegraad van diamanten, waardoor het geschikt is voor massaproductie.

Het zoutbadsoldeerproces is echter omslachtig en resulteert in restflux op het werkstuk na het lassen. Bovendien genereert het proces een grote hoeveelheid afvalwater tijdens het reinigen, wat milieuvervuiling veroorzaakt. De apparatuur voor zoutbadsolderen is ook duur en de productiecyclus duurt lang. Deze methode om diamantgereedschappen te hardsolderen is niet in overeenstemming met het concept van groene productie.

Vlamhardsolderen, een vroeg ontwikkelde methode, vereist eenvoudige en lichte apparatuur en heeft lage proceskosten met een breed scala aan gasbronnen. De verhittingstemperatuur is echter moeilijk te regelen, waardoor deze methode geleidelijk uit de reguliere markt is verdwenen.

Tijdens het lasersolderen is de lokale verwarming door de laser snel en de blootstellingstijd van diamanten aan hoge temperaturen kort, wat resulteert in een lage grafitisatiegraad. Deze methode heeft verschillende voordelen, waaronder een hoog verwarmingsrendement, eenvoudige temperatuurregeling, een kleine warmte-beïnvloede zone, de mogelijkheid om complexe oppervlakken te bewerken, een ordelijke rangschikking van diamantdeeltjes, een hoge mate van automatisering en een gunstige werkomgeving.

Bovendien helpt lasersolderen om de nabijheids- en huideffecten van hoogfrequent inductiesolderen te vermijden bij het lassen van grote en complexe werkstukken. Door de korte verhittingstijd is het echter mogelijk dat er geen continue reactielaag of diffusielaag wordt gevormd tussen de diamantslijpdeeltjes en het toevoegmetaal, of tussen het toevoegmetaal en de matrix, waardoor de hechtkracht van het toevoegmetaal op de diamantdeeltjes afneemt.

Weerstandssolderen wordt vaak gebruikt om hoonstaven te solderen en produceert goede laskwaliteit. Vanwege de relatief hoge temperatuur van de snijkop tijdens het lasprocesdie de levensduur van de diamanten beïnvloedt, wordt deze methode door veel bedrijven niet gebruikt.

Aan de andere kant staat hoogfrequent inductiesolderen bekend om zijn hoge verwarmingssnelheid, hoge soldeerefficiëntie, lage productiekosten, eenvoudige bediening, lage arbeidsintensiteit en de mogelijkheid om verschillende soorten soldeer te solderen. complexe vormen en werkstukken met meerdere tanden. In combinatie met automatische toevoer, atmosfeerbescherming of vacuüminductiesolderen heeft de verbinding een goed uiterlijk en soldeerkwaliteit.

De conclusie is dat inductiesolderen een veelbelovende soldeermethode is voor diamantgereedschappen.

De vacuümsoldeeroven is de meest gebruikte uitrusting voor de productie van diamantgereedschap. Hij maakt serieproductie mogelijk en zorgt voor een stabiel, herhaalbaar bewerkingsproces.

De traditionele vacuümoven heeft echter een beperkte holteruimte en de meeste huishoudelijke modellen hebben maar één kamer, waardoor ze alleen geschikt zijn voor kleinschalige productie.

Dankzij de technologische vooruitgang zijn er multifunctionele vacuümovens ontwikkeld, zoals continu vacuümsoldeerovens, vacuüminductie-soldeerovens en hetewand vacuümsoldeerovens.

Als we de continue tunneloven met gaasband als voorbeeld nemen, wordt dit type complete uitrusting veel gebruikt in gloeien en glanzende warmtebehandelingsprocessen. De oven bestaat uit aanvoer-, verwarmings-, koel- en afvoerzones. Tijdens het soldeerproces wordt het werkstuk beschermd door een atmosfeer van ammoniakontleding.

Deze apparatuur biedt verschillende voordelen, waaronder continue verwarming, instelbare verwarmingstijd voor het werkstuk, hoge productie-efficiëntie, eenvoudige massaproductie, minder arbeidsintensieve werknemers en automatisering.

De volledig controleerbare apparatuur voor continu hardsolderen met atmosfeer integreert verschillende professionele technologieën, zoals die van de chemische industrie, machines, besturing en hardsolderen met elektrische ovens, en biedt technische ondersteuning voor automatische, continue, zeer efficiënte, hoogwaardige en goedkope hardsoldeerproductie in grote hoeveelheden.

Lasersolderen is een hardsoldeertechnologie die gebruik maakt van een laser als warmtebron, en de laser is het hoofdbestanddeel.

Op basis van het type werkmateriaal kunnen lasers worden ingedeeld in verschillende types, waaronder gaslasers (zoals CO2-gaslasers), vloeibare lasers, halfgeleiderlasers, vastestoflasers (zoals Nd: YAG-lasers), vezellasers, vrije-elektronenlasers enz.

Vezellasers hebben een snelle ontwikkeling doorgemaakt en worden op grote schaal gebruikt op verschillende gebieden, zoals communicatie, detectie, verwerking van lasermaterialen en nog veel meer.

Toekomstig onderzoek naar fiber lasers zal zich richten op het verbeteren van hun omzettingsefficiëntie, kwaliteit, stabiliteit en het compacter maken van de lasers.

Onderzoeksgebieden die zich richten op fiber lasers zijn onder andere ultrakorte puls modus-locked fiber lasers met kleinere duty cycles, hoog vermogen femtosecond puls fiber lasers, breedband output fiber lasers en afstembare fiber lasers.

De laserstraal die voor het lassen wordt gebruikt, is geëvolueerd van een pulsgolfvorm naar een continue golfvorm.

In eerste instantie werden vaste-stoflasers met pulsuitgangen gebruikt voor lassen, maar de laatste jaren zijn krachtige continue CO2-gaslasers en vaste Nd: YAG-lasers populair geworden als lasers met een hoog vermogen. laswarmte bronnen.

Diamant heeft een lagere absorptie voor laserstralen in vergelijking met gelegeerd toevoegmetaal. Daarom moeten voor het hardsolderen van diamantgereedschappen lasers met een hoge energiedichtheid worden gekozen.

Bij gebruik van een gepulseerde laser als laswarmte bron zijn de procesparameters complexer.

Momenteel maakt het onderzoek naar lasersoldeerdiamant voornamelijk gebruik van continue CO2-lasers, maar het onderzoek op dit gebied is beperkt.

De kerncomponent van hoogfrequente inductiesoldeerapparatuur is een inductieverwarmingsvoeding.

Moderne voedingen voor inductieverwarming evolueren naar een hoger vermogen, een hogere frequentie en meer intelligentie.

Het doel is om in de toekomst een geminiaturiseerd voedingssysteem voor inductieverwarming te ontwikkelen dat geschikt is voor gebruik in het veld, zeer efficiënt is en energie bespaart.

Vanwege de stijgende arbeidskosten bij de productie van diamantgereedschappen en de behoefte aan meer stabiliteit in de soldeerkwaliteit van diamantgereedschappen, is automatisch inductiesolderen de primaire methode geworden voor het lassen van diamantzaaggereedschappen.

Automatisch inductiesolderen van diamantgereedschap maakt automatisch splitsen van tanden, automatische identificatie en selectie van snijkoppen en automatische levering van laskussens mogelijk.

Deze methode biedt een hoge lasnauwkeurigheid, sterke soldeerverbindingen en een lange levensduur. Eén operator kan meerdere machines bedienen, waardoor de arbeidskosten aanzienlijk dalen.

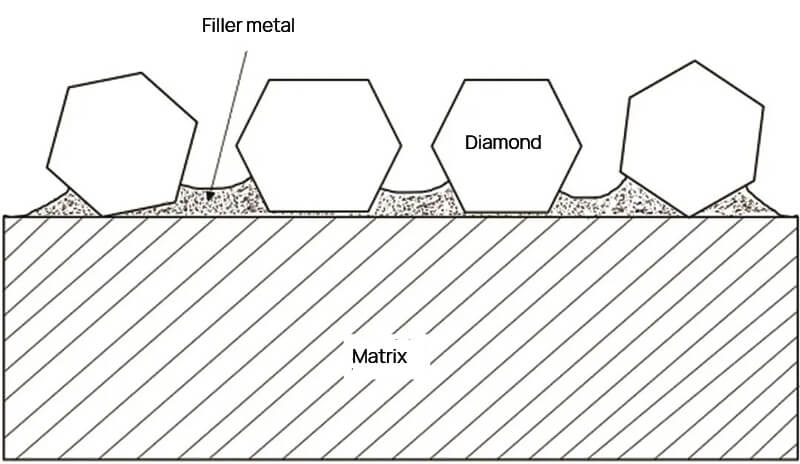

Het principe achter het hardsolderen van diamantgereedschappen is het gebruik van elementen met een hoge affiniteit voor koolstof (zoals titaniumchroom, zirkonium, enz.) om carbiden te produceren via een chemische reactie tijdens het solderen, om een metallurgische verbinding te krijgen tussen de diamant, het toevoegmetaal en de matrix.

Bij het hardsolderen van diamantgereedschappen zijn de hardsoldeertechnologie en -materialen van het grootste belang.

Het hardsolderen van diamant is een uitdaging omdat het voor gewone metalen moeilijk is om zich aan het oppervlak van de diamant te hechten.

Momenteel zijn actief solderen van metalen of metallisatie van het diamantoppervlak zijn de belangrijkste methoden om de hardsoldeerprestaties tussen diamant en metaal te verbeteren.

De soldeermethode met actieve metalen verbindt diamanten door actieve elementen zoals titanium, zirkonium, chroom en vanadium in het toevoegmetaal op te nemen. Deze elementen, die bekend staan om de vorming van sterke carbiden, reageren chemisch met het toevoegmetaal om carbiden te vormen en een metallurgische verbinding tussen de diamant en het toevoegmetaal. De diamant wordt dan met het gesoldeerde toevoegmetaal aan het metalen substraat bevestigd.

Raadpleeg Figuur 3 voor het ontwerp van de diamantverbinding die met deze methode is gesoldeerd.

Fig.3 Interface gesoldeerde diamantverbinding

Legeringen die Ti bevatten, zoals Ag Cu Ti en Cu Sn Ti, worden vaak gebruikt als actief soldeer. Ondertussen worden Ag Cu Cr- en Ni Cr-legeringen die Cr bevatten gesoldeerd met inert gas of vacuüm.

Door hun relatief hoge chemische affiniteit spelen Ti, Cr en C een belangrijke rol bij de vorming van carbiden, zoals TiC en Cr-C, bij het grensvlak. Dit is wat uiteindelijk leidt tot de metallurgische verbinding tussen de diamant, het toevoegmetaal en de matrix.

De metaalactiveringsbehandeling van het diamantoppervlak verleent metaalachtige eigenschappen, waardoor de diamant zich gemakkelijker met metaalvullers kan verbinden.

Het metallisatieproces van het oppervlak kan op verschillende manieren worden uitgevoerd, waaronder chemisch plateren en galvaniseren, vacuümverdamping, plasmasputteren, magnetronsputteren, chemische dampdepositie, fysische dampdepositie en mechanische coating.

Chemisch plateren en galvaniseren, evenals vacuümverdamping, zijn de meest gebruikte methoden.

Meestal worden zeer actieve metalen zoals Ti, Cr, W en Mo geselecteerd voor metallisatie.

De metaalcoating verbetert de metallurgische binding tussen de diamant en de matrix, waardoor de diamantdeeltjes beter in de matrix van het gereedschap worden vastgehouden.

De sterkte van een gesoldeerde verbinding of interface wordt voornamelijk bepaald door twee elementen: het soldeermateriaal en het soldeerproces.

Gewoon metaalsoldeer heeft moeite met bevochtigen en verspreiden op diamantoppervlakken en de bevochtigingshoek van nikkel op diamantoppervlakken is beperkt bij hoge temperaturen.

Koper bevochtigt diamantoppervlakken niet bij hoge temperaturen, maar de bevochtigbaarheid op diamantoppervlakken wordt aanzienlijk verbeterd wanneer titanium aan koper wordt toegevoegd.

Momenteel zijn de hardsoldeermetalen die gebruikt worden voor diamant solderen van gereedschap kunnen grofweg in twee categorieën worden verdeeld: Ni-gebaseerde legeringen met een hoog smeltpunt voor hardsolderen (zoals Ni-Cr) en Ag-gebaseerde en Cu-gebaseerde legeringen met een laag smeltpunt voor hardsolderen (zoals Cu-Sn-Ti, Ag-Cu-Ti en Ag-Cu-Cr).

De laag nikkelhoudend toevoegmetaal die wordt gebruikt bij hardsolderen heeft een hoge hardheid, uitstekende corrosiebestendigheid, uitstekende slijtvastheid en superieure prestaties bij hoge temperaturen, waardoor het op grote schaal wordt gebruikt in de ruimtevaartindustrie.

Sinds het ontstaan ervan zijn er talrijke studies geweest over soldeer op basis van nikkel, zowel wat hun basiseigenschappen als hun toepassingen betreft, met veel aandacht voor de commerciële ontwikkeling ervan.

Een van de meest gebruikte toevoegmaterialen voor het hardsolderen van diamantgereedschappen is de Ni-Cr-legering.

Door de voordelen van zowel diamantgereedschappen als op nikkel gebaseerde vulmetalen te combineren, resulteert hardsolderen met deze materialen in gereedschappen die ideaal zijn voor zeer sterk snijden, slijpen en solderen. boren.

In 1975 startten J.T. Lowder en collega's een onderzoek naar het hardsolderen van diamantgereedschappen met behulp van Ni-Cr legeringen.

Vervolgens onderzochten Wiand en anderen de invloed van verschillende metaalpoeders (zoals Ni, Cr, B, Si, Fe, Mo, enz.) en hardsoldeerparameters (temperatuur, wachttijd, enz.) op de sterkte van vacuüm gesoldeerde diamanten.

Een team onderzoekers onder leiding van K. Chatopadhyay in Zwitserland spoot eerst een vlam van een Ni-Cr-legering op een stalen substraat en gebruikte vervolgens inductiesolderen om de diamant en het stalen substraat met elkaar te verbinden onder argonbescherming. Ze bestudeerden de relatie tussen de hoeveelheid toevoegmetaal en de bevochtigbaarheid en sterkte.

In China gebruikten Lin Zengdong en zijn collega's Ni-Cr-P vulmetalen om diamantgereedschappen te hardsolderen en beschreven ze het hardsoldeerproces.

De resultaten geven aan dat de hardsoldeertemperatuur 50-100 °C hoger moet zijn dan de smelttemperatuur van de soldeerlegering, dat de wachttijd kort moet zijn en dat de hoogte van de blootliggende diamant omgekeerd evenredig is met de gebruikte hoeveelheid soldeer.

Xiao Bing, Feng Bojiang en andere wetenschappers ontdekten dat bij het hardsolderen van diamant met een Ni-Cr vulmetaal, het grensvlak een dubbellaagse structuur vertoont, met een binnenlaag van Cr3C2 en een buitenlaag van Cr7C3.

Lu Jinbin en zijn team toonden aan dat wanneer diamanten worden gesoldeerd met een Ni-Cr vulmetaal, de Cr7C3 gegenereerd bij het grensvlak een scheutachtige morfologie aanneemt, terwijl de Cr3C2 neemt een velachtige morfologie aan.

Het gebruik van toevoegmetaal op nikkelbasis voor hardsolderen heeft een nadeel, omdat het een hoog soldeertemperaturen die kan leiden tot grafitisering van diamanten en hun thermische stabiliteit kan schaden.

Voor toepassingen die een goede werkomgeving en een lage slijtvastheid vereisen, zijn vulmetalen op koper- of zilverbasis een betere keuze, omdat deze de grafitisering van diamant verminderen.

In een onderzoek door A. Khalid et al. uit Pakistan werd een op koper gebaseerd actief toevoegmetaal (Cu-14,3Sn-10,2Ti-1,5Zr) gebruikt om diamanten vacuümsolderen te bereiken.

Uit het onderzoek bleek dat het grensvlak tussen de diamant en het vulmetaal een dubbellaagse TiC-structuur produceerde die 200 nm dik was. Deze structuur bestond uit 50-70 nm dikke TiC-deeltjes bij de diamant en 100-200 nm dik zuilvormig TiC bij het vulmetaal.

Met een verhoging van de temperatuur of reactietijd groeit er zuilvormig TiC aan de kant van het vulmetaal, terwijl de TiC-deeltjeslaag aan de diamantzijde onveranderd blijft.

S. Buhl en collega's gebruikten het Cu-14,4Sn-10,2Ti-1,5Zr toevoegmetaal voor het hardsolderen van enkel kristal diamanten en onderzochten de relatie tussen hardsoldeerparameters en de restspanning en sterkte van de verbinding.

Toen de soldeertemperatuur werd verhoogd van 880 ℃ naar 930 ℃, daalde de afschuifsterkte van de diamantverbindingen van 321 MPa naar 78 MPa.

W. C. Li en collega's gebruikten het soldeermetaal Cu-10Sn-15Ti legering om diamanten te hardsolderen bij temperaturen van 925 ℃/5 min en 1050 ℃/5 min, waarbij een continue TiC-laag van ongeveer 500 nm dik bij het grensvlak werd gevormd. S. F. Huang en collega's vergeleken de effecten van vacuümsolderen en lasersolderen op de microstructuur van de diamantinterface met behulp van het Cu-10Sn-15Ti soldeermetaal.

Onder vacuümomstandigheden is de TiC overgangslaag continu. Door de korte reactietijd tijdens het lasersolderen worden er echter minder reactieproducten geproduceerd in de diamant.

Meng Weiru en collega's van de Xi'an Jiaotong Universiteit gebruikten vulmetalen zoals BNi-2, BNi-7 en CuSnNiTi om diamanten gereedschappen vacuümsoldeerbaar te maken.

Door vergelijking werd vastgesteld dat het CuSnNiTi toevoegmetaal een lage smelttemperatuur had, goed bevochtigbaar was op het diamantoppervlak, minimale thermische schade aan de diamant veroorzaakte, een hoge houdkracht had en zeer bruikbaar was voor diamantgereedschappen.

Het hardsoldeermetaal dat wordt gebruikt voor diamantgereedschappen is meestal een zilvergebaseerde eutectische legering van Ag en Cu, waaraan actieve elementen zoals Ti en Zr zijn toegevoegd. Deze op Ag gebaseerde legering heeft een laag smeltpunt en een goed bevochtigingsvermogen met diamant.

Onderzoekers van de Harbin University of Science and Technology, de Yanshan University, de Harbin University of Technology en de Nanjing University of Aeronautics and Astronautics hebben studies uitgevoerd naar het hardsolderen van diamanten met Ag-gebaseerde vulmetalen en zijn tot een gelijkaardige conclusie gekomen: onder hardsoldeeromstandigheden treedt er een chemische reactie op tussen Ti en C, wat resulteert in de vorming van TiC-verbindingen die een metallurgische binding creëren tussen het vulmetaal en de diamant.

Het team van het State Key Laboratory of Brazing van Zhengzhou Machinery Research Institute Co., Ltd. analyseerde veelgebruikt soldeer op Ag-basis. Op basis van de rol en eigenschappen van elementen zoals Ag, Cu, Zn, Cd, Ni, Co en Mn in het soldeer werden meer dan 10 soldeersels bereid en werden hun smelttemperatuur, sterkte en soldeerproces bestudeerd.

Er is een reeks soldeerproducten ontwikkeld die geschikt zijn voor het hardsolderen van PCD-gereedschappen onder verschillende werkomstandigheden. De hoge kosten van Ag-metaal en de hoge hardsoldeerkosten als gevolg van de strenge eisen voor het Ti element in termen van vacuümgraad hebben de toepassing echter beperkt.

Bovendien is de grip van het toevoegmetaal op diamant zwak, waardoor het er tijdens het gebruik af kan vallen, waardoor het gebruik bij het hardsolderen met diamantgereedschap wordt beperkt. Soldeer op zilverbasis wordt gebruikt in uitzonderlijke gevallen waar een lage slijtvastheid vereist is. Tabel 2 vergelijkt de voor- en nadelen van verschillende soldeerproducten.

Tabel 2 Voor- en nadelen van verschillende hardsoldeermetalen

| Type | Voordeel | Nadeel |

| Ni Cr legering | Uitstekende weerstand tegen corrosie en oxidatie. Cr reageert met C in diamant om Cr3C2 en Cr7C3 te vormen, met hoge bindingssterkte en hoge houdkracht op diamant. | Wanneer de soldeertemperatuur hoger is dan 1000 ℃, wordt diamant gemakkelijk gegrafitiseerd en treedt er thermische schade op. |

| C-Sn Ti legering soldeer | Wanneer TiC wordt gegenereerd, kan het hardsoldeermetaal een verbinding met hoge sterkte met diamant realiseren, is de hardsoldeertemperatuur laag en is de thermische schade aan diamant klein. | De activiteit van het element Ti is hoog en voor hardsolderen is een hoge atmosfeer nodig. |

| Ag Cu Cr legering soldeer | Cr en C in diamant vormen Cr-C verbindingen en het hardsoldeermetaal heeft een hoge hechtkracht op diamant. | De soldeertemperatuur moet lager zijn dan 800 ℃ om grafitisering en oxidatie van diamant te voorkomen; een te lage temperatuur leidt tot een te lange soldeertijd en energieverspilling. |

| Ag Cu Ti legering soldeer | TiC wordt gegenereerd en het hardsoldeermetaal wordt metallurgisch verbonden met de diamant. De lage soldeertemperatuur heeft geen thermische schade aan de diamant. | Het Ag-gehalte is hoog en de kosten van soldeer zijn hoog. De activiteit van het Ti element is hoog en hardsolderen vereist een hoge atmosfeer. |

| CuMn gebaseerd Ti voorgelegeerd soldeer | TiC wordt gegenereerd om goud te binden en de houdkracht van diamant is hoog. | De dikte van de TiC-laag is groot of TiC is continu verdeeld, waardoor er gemakkelijk scheurtjes ontstaan en de diamantdeeltjes eraf vallen. |

Diffusielassen heeft verbindingseigenschappen die vergelijkbaar zijn met die van het basismetaal, waardoor het ideaal is voor lassen van ongelijke materialen. De vacuümdiffusie lasverbinding heeft een hoge sterkte, uitzonderlijke thermische stabiliteit en robuuste seismische weerstand.

Bij de productie van diamantgereedschap wordt diffusielassen vaak gebruikt om PDC geologische bits te verbinden. Dit verhoogt niet alleen de kwaliteit van de bit en verbetert lassterktemaar verhoogt ook de beelddiepte van de bit.

Diffusielassen is een effectieve methode om de prestaties te verbeteren en de levensduur van PDC-bits te verlengen. Varnado en collega's bekleedden PDC met een 25-50 μm dikke laag nikkelmetaal en voerden gedurende 4 uur vacuümdiffusielassen uit bij 650 ℃ en 214 MPa, wat resulteerde in een verbindingsafschuifsterkte van 413-551 MPa.

Qiu Huizhong en het team gebruikten unidirectioneel drukverspreidingslassen en heet isostatisch drukverspreidingslassen om een verbinding met hoge sterkte tussen PDC en wolfraamcarbide pijler te maken, die aan de eisen van PDC-bits voldoet.

De verbindingssterkte tussen PDC en wolfraamcarbide bereikte ongeveer 500 MPa bij 680 ℃ met unidirectioneel drukverspreidingslassen, en heet isostatisch drukverspreidingslassen waarborgde de stabiliteit en betrouwbaarheid van de snijtanden terwijl de slijtvastheid van de afgewerkte boor niet significant afnam. Praktijktests hebben de uitstekende kwaliteit van het product aangetoond.

Liu Jie en collega's voerden een test uit met vacuümdiffusielassen op PDC-bits (polykristallijne diamantcomposieten) om problemen aan te pakken en de prestaties en levensduur van deze bits te verbeteren. Hun onderzoek toonde de haalbaarheid aan van vacuümdiffusielassen om de composieten met de bits te verbinden.

Sun Fenglian en collega's gebruikten een combinatie van diffusielassen en solderen om een dikke film CVD (chemical vapor deposition) diamant te verbinden met gecementeerd carbide. Ze gebruikten Ti folie en Ag Cu folie als tussenlaagmateriaal en voerden het lasproces uit onder vacuüm stralingsverwarming.

Op het grensvlak tussen de diamant en de tussenlaag was er wederzijdse diffusie van C en Ti elementen, wat resulteerde in de vorming van de verbinding TiC.

Qiao Peixin en collega's verbeterden de verbinding tussen de diamant en de matrixlegering door voorgelegeerd poeder toe te voegen door middel van vacuümwarmperssinteren. Ze ontdekten dat deze diffusiesoldeerverbinding met voorgelegeerd poeder een effectieve methode is om diamantgereedschappen te verbeteren.

Het diffusielasproces is complex en tijdrovend en de benodigde apparatuur is duur, wat leidt tot hoge laskosten.

Momenteel wordt vacuümdiffusielassen voornamelijk gebruikt voor het lassen van geologische boren met hoge sterkte en hoge trillingsvereisten en wordt het nog niet toegepast voor massaproductie van algemeen diamantgereedschap.

Hardsolderen en diffusielassen hebben unieke voordelen bij het verbinden van heterogene materialen, zoals koolstof en metaal, vanwege hun uitzonderlijke proceseigenschappen. Deze methoden zijn klaar om een belangrijk onderzoeksgebied te worden in de ontwikkeling van diamantgereedschappen.

Het onderzoek naar soldeerdiamantgereedschappen bloeit en kent vele benaderingen. Op dit moment richt het zich op automatisering, duurzaamheid, procesintegratie en een focus op kwaliteit en kosteneffectiviteit.

Diffusielassen van diamantgereedschappen blijft beperkt tot speciale gereedschapsverbindingen en moet verder worden ontwikkeld.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.