Heb je je ooit afgevraagd hoe complexe machines naadloos met elkaar verbonden blijven? Dit artikel duikt in de fascinerende wereld van stuiklassen - een zeer efficiënte methode om metalen te verbinden. Je komt meer te weten over de toepassingen, de soorten en de wetenschap achter de effectiviteit. Bereid je voor op het ontdekken van de geheimen van deze essentiële lastechniek!

Stuik weerstandlassen (hierna stuiklassen genoemd) is een klasse weerstandlasmethoden waarbij weerstandswarmte wordt gebruikt om twee werkstukken gelijktijdig langs de gehele kopse kant te lassen.

Stuiklassen heeft een hoge productiviteit en is gemakkelijk te automatiseren, vandaar dat het veel wordt toegepast. De toepassingen kunnen als volgt worden samengevat:

1. Werkstukken verlengen:

Dit omvat stomplassen van bandstaal, profielen, draadstangen, wapeningsstaven, stalen rails, stalen ketelpijpen en pijpleidingen voor het transport van aardolie en aardgas.

2. Stuiklassen van ringvormige werkstukken:

Voorbeelden zijn stuiklassen van autovelgen, fiets- en motorfietsvelgen en diverse kettingschakels.

3. Assemblagelassen van onderdelen:

Bij dit proces worden eenvoudige gewalste, gesmede, gestanste of bewerkte onderdelen tot complexe onderdelen gelast om de kosten te drukken. Voorbeelden hiervan zijn stuiklassen van stuur- en achterasomhulsels van auto's, diverse drijfstangen en trekstangen en andere speciale onderdelen.

4. Stuiklassen van ongelijksoortige metalen:

Deze methode kan edele metalen besparen en de productprestaties verbeteren. Voorbeelden hiervan zijn het stomplassen van het bewerkingsdeel van een gereedschap (snelstaal) aan het staartdeel (staal met een gemiddelde koolstofwaarde), de kop van een uitlaatklep van een verbrandingsmotor (hittebestendig staal) aan het staartdeel (constructiestaal) en stomplassen van aluminium-koper elektrische connectoren.

Stuiklassen wordt ingedeeld in weerstandstuiklassen en vlambooglassen.

Bij weerstandstuiklassen worden de uiteinden van twee werkstukken voortdurend tegen elkaar gedrukt, met weerstandswarmte tot een plastische toestand verhit en dan snel stuikdruk toegepast (of de lasdruk gehandhaafd zonder stuikdruk toe te voegen) om het lassen te voltooien.

(1) Weerstand en verwarming bij weerstands-stuiklassen

De weerstandsverdeling tijdens stuiklassen is zoals weergegeven in Figuur 14-2. De totale weerstand kan worden weergegeven met de volgende formule:

R=2Rω+Rc+2Reω

Waar,

Omdat de contactweerstand tussen het werkstuk en de elektrode klein is en zich ver van het verbindingsoppervlak bevindt, wordt deze vaak buiten beschouwing gelaten. De inwendige weerstand van het werkstuk is evenredig met de weerstand ρ van het lasmetaal en de lengte l0 van het werkstuk vanaf de elektrode, en omgekeerd evenredig met de doorsnede s van het werkstuk.

Net als bij puntlassenDe contactweerstand bij weerstandstuiklassen hangt af van de oppervlaktegesteldheid, de temperatuur en de druk van het contactoppervlak. Als er zich oxiden of andere onzuiverheden op het contactoppervlak bevinden, neemt de contactweerstand toe. Verhoging van de temperatuur of druk zal de contactweerstand verlagen door een toename van het werkelijke contactoppervlak.

Aan het begin van het lassen is de stroomdichtheid op het contactpunt hoog; zodra de temperatuur van het eindvlak snel toeneemt, neemt de contactweerstand drastisch af. Bij verhitting tot een bepaalde temperatuur (600 graden voor staal, 350 graden voor aluminiumlegering) verdwijnt de contactweerstand volledig.

Net als bij puntlassen komt de warmtebron voor stuiklassen van weerstandswarmte die wordt opgewekt in het lasgebied. Tijdens weerstandstuiklassen bestaat de contactweerstand extreem kort en de geproduceerde warmte is minder dan 10-15% van de totale warmte.

Omdat dit deel van de warmte echter wordt gegenereerd in een zeer smal gebied in de buurt van het contactoppervlak, zal het een snelle temperatuurstijging in dit gebied en een snelle stijging van de inwendige weerstand veroorzaken. Zelfs als de contactweerstand volledig verdwijnt, is de warmte-intensiteit in dit gebied nog steeds hoger dan in andere gebieden.

Hoe harder de gebruikte lasomstandigheden (d.w.z. hoe groter de stroom en hoe korter de elektriseertijd) en hoe kleiner de drukkracht van het werkstuk, hoe groter de invloed van de contactweerstand op de verwarming.

(2) Butt Weerstandslassen Cyclus, procesparameters en werkstukvoorbereiding

1) Lascyclus:

Tijdens weerstandstuiklassen worden twee werkstukken altijd tegen elkaar gedrukt. Wanneer de temperatuur van het eindvlak stijgt tot de lastemperatuur Tω is de afstand tussen de twee eindvlakken van de werkstukken slechts enkele angstroms en de atomen tussen de eindvlakken interageren met elkaar, produceren gemeenschappelijke korrels op de las en vormen zo een las.

Er zijn twee soorten lascycli bij weerstandstuiklassen: isobarisch en verhoogde smeeddruk.

De eerste heeft een eenvoudig drukmechanisme en is eenvoudig te implementeren. De tweede helpt bij het verbeteren van laskwaliteitwordt voornamelijk gebruikt voor weerstandstuiklassen van gelegeerd staal, non-ferrometalen en hun legeringen.

Om voldoende plastische vervorming te verkrijgen en de kwaliteit van de verbinding verder te verbeteren, moet er ook een elektrisch stroomonderbrekingsprogramma worden ingesteld.

2) Procesparameters:

De belangrijkste procesparameters van weerstandstuiklassen zijn: uitsteeklengte, lasstroom (of lasstroomdichtheid), inschakelduur, lasdruk en stuikdruk.

(a) Uitsteeklengte l0:

De lengte dat het werkstuk buiten het eindvlak van de klemelektrode uitsteekt. Bij het kiezen van de uitsteeklengte moet rekening worden gehouden met twee factoren: de stabiliteit van het werkstuk tijdens het stuiken en de warmteafvoer naar de klem.

Als l0 te lang is, wordt het werkstuk instabiel en gebogen tijdens het opbuigen. Als l0 te kort is, zal het werkstuk door de verbeterde warmteafvoer naar de klem te veel afkoelen, waardoor plastische vervorming moeilijk wordt. Voor een werkstuk met een diameter van d, over het algemeen koolstofstaal: l0=(0,5-1)d, aluminium en messing: l0=(1-2)d, koper: l0=(1,5-2,5)d.

(b) Lasstroom Iω en lastijd tω:

Bij weerstandstuiklassen wordt de lasstroom vaak uitgedrukt in de stroomdichtheid jω. jω en tω zijn de twee belangrijkste parameters die de verwarming van het werkstuk bepalen. De twee kunnen binnen een bepaald bereik overeenkomstig worden aangepast. Er kan zowel een grote stroomdichtheid en korte tijd (sterke omstandigheden) als een kleine stroomdichtheid en lange tijd (zwakke omstandigheden) worden gebruikt.

Als de omstandigheden echter te sterk zijn, kunnen er gemakkelijk niet-penetratiedefecten ontstaan; als de omstandigheden te zacht zijn, zal dit ernstige oxidatie van het interface-eindevlak veroorzaken, grove korrels in het verbindingsgebied en de verbindingssterkte aantasten.

(c) Lasdruk Fω en opvoerdruk Fu:

Fω beïnvloedt zowel de warmteontwikkeling als de plastische vervorming bij de verbinding. Het verlagen van Fω is gunstig voor de warmteontwikkeling, maar niet voor de plastische vervorming.

Daarom is het gemakkelijk om te verwarmen met een kleinere Fω en te verstoren met een veel grotere Fu. Fω kan echter niet te laag zijn, anders ontstaan er spatten, neemt de oxidatie van het eindvlak toe en ontstaat er losheid bij het grensvlak.

3) Voorbereiding van het werkstuk:

Bij weerstandstuiklassen moeten de vorm en grootte van het eindvlak van de twee werkstukken hetzelfde zijn om een consistente verwarming en plastische vervorming van de werkstukken te garanderen. De kopse kant van het werkstuk en het oppervlak dat in contact komt met de klem moeten strikt gereinigd worden.

Oxides en vuil op het kopvlak hebben een directe invloed op de kwaliteit van de verbinding. Oxides en vuil op het werkstukoppervlak dat in contact komt met de klem verhogen de contactweerstand, waardoor het oppervlak van het werkstuk verbrandt, de klemslijtage toeneemt en het krachtverlies toeneemt.

Het werkstuk kan gereinigd worden met mechanische middelen zoals slijpschijven en staalborstels, of het kan met zuur gewassen worden.

Oxide insluitingen worden gemakkelijk geproduceerd in weerstand gelaste verbindingen. Voor zeldzame metalen, sommige staallegeringen en non-ferrometalen met hoge laskwaliteitseisen worden vaak beschermende atmosferen zoals argon en helium gebruikt.

Hoewel weerstandstuiklassen voordelen heeft zoals gladde verbindingen, kleine bramen en eenvoudig lasproces, de gezamenlijke mechanische eigenschappen zijn relatief laag, en de voorbereiding van het werkstuk eindvlak vereist hoge, dus het wordt alleen gebruikt voor stuiklassen van kleine doorsnede (minder dan 250mm2) metalen profielen.

Stuiklassen kan worden onderverdeeld in continu stuiklassen en voorverwarmend stuiklassen. Beide bestaan uit twee hoofdfasen: de lasfase en de smeedfase. Voorverwarmend stuiklassen voegt alleen een voorverwarmfase toe vóór de stuikfase.

1. De twee fasen van stomplassen

1. Knipperfase

De primaire functie van het knipperen is het verhitten van de werkstukken. In deze fase wordt eerst de stroomtoevoer ingeschakeld en worden de uiteinden van de twee werkstukken licht met elkaar in contact gebracht, waardoor er talloze contactpunten ontstaan. Wanneer de stroom er doorheen gaat, smelten de contactpunten en vormen ze bruggen van vloeibaar metaal die de twee uiteinden met elkaar verbinden.

Door de extreem hoge stroomdichtheid in deze bruggen verdampt het vloeibare metaal en barsten de bruggen. Als de beweegbare klem langzaam vooruit gaat, worden er voortdurend nieuwe bruggen gevormd en barsten ze. Onder invloed van dampdruk en elektromagnetische kracht worden er voortdurend vloeibare metaaldeeltjes uit de spleet tussen de verbindingen gespoten, die een vonkenstraal of flits vormen.

Tijdens het knipproces worden de werkstukken geleidelijk korter en neemt ook de temperatuur van de uiteinden geleidelijk toe. Naarmate de temperatuur van de uiteinden stijgt, zal de snelheid van het uitbarsten van de brug toenemen en moet de snelheid van het vooruitschuiven van de beweegbare klem ook geleidelijk toenemen.

Voor het einde van het knipproces is het nodig om een laag vloeibaar metaal over het hele eindoppervlak van het werkstuk te vormen en het metaal op een bepaalde diepte op een plastische vervormingstemperatuur te brengen.

Door de sterke oxidatie van de metaaldamp en de metaaldeeltjes die vrijkomen bij het barsten van de brug, neemt het zuurstofgehalte van het gasmedium in de tussenruimte af, waardoor het oxidatievermogen afneemt en de kwaliteit van de verbinding verbetert.

Het knipperen moet echter stabiel en intens zijn. Stabiliteit betekent dat er geen open circuit of kortsluiting optreedt tijdens het knipperen. Een open circuit verzwakt de zelfbescherming van de lasverbindingDit leidt tot gemakkelijke oxidatie van de verbinding. Een kortsluiting kan leiden tot oververbranding van het werkstuk, wat leidt tot schroot van het werkstuk.

Intensiteit verwijst naar een aanzienlijk aantal bruguitbarstingen per tijdseenheid. Hoe intensiever het knipperen, hoe beter de zelfbescherming van de lasverbinding, vooral in de latere fase van het knipperen.

2. Smeedfase

Aan het einde van de knippende fase wordt er onmiddellijk voldoende einddruk op de werkstukken uitgeoefend, de opening tussen de verbindingen wordt snel kleiner, de brug stopt met barsten en de smeedfase begint.

Het doel van smeden is om de opening en het brandgat, achtergelaten door de brugbreuk op het eindoppervlak van het werkstuk, te dichten, het vloeibare metaal en de geoxideerde insluitsels van het eindoppervlak te extruderen, schoon plastisch metaal in nauw contact te laten komen en bepaalde plastische vervorming in het verbindingsgebied te produceren. Dit bevordert herkristallisatie, vormt gemeenschappelijke korrels en zorgt voor een stevige verbinding.

Hoewel er gesmolten metaal is tijdens het verhittingsproces van stuiklassen, is het in wezen een plastisch lassen.

Bij voorverwarmend stuiklassen wordt het werkstuk eerst verwarmd met intermitterende stroompulsen voordat het lassen en smeden begint.

Het doel van voorverwarmen is als volgt:

(a) Vermindering van het stroomverbruik: Grotere werkstukken kunnen worden gelast op een lasmachine met een kleinere capaciteit. Zonder het werkstuk voor te verwarmen tot een bepaalde temperatuur is het onmogelijk om een continu lasproces te starten als de capaciteit van de lasmachine onvoldoende is.

(b) De koelsnelheid na het lassen verlagen: Dit is gunstig om te voorkomen dat afgeschrikte stalen verbindingen tijdens het afkoelen afgeschrikte structuren en scheuren produceren.

(c) De knippertijd verkorten: Dit kan de knippertijd verkorten en kostbare metalen besparen.

De nadelen van voorverwarmen zijn:

(a) Het verlengt de lascyclus en verlaagt de productiviteit.

(b) Het maakt de automatisering van het proces complexer.

(c) Controle van het voorverwarmen is moeilijker. Als de mate van voorverwarming niet consistent is, zal dit de stabiliteit van de verbindingskwaliteit verminderen.

2. Weerstand en verwarming bij stomplassen

De contactweerstand (Rc) tijdens stuiklassen is de totale weerstand over de bruggen van vloeibaar metaal tussen de eindvlakken van de twee werkstukken. De grootte van Rc wordt bepaald door het aantal en de dwarsdoorsnede van deze bruggen, die beide worden beïnvloed door de dwarsdoorsnede van het werkstuk, de stroomdichtheid en de snelheid waarmee de werkstukken elkaar naderen. Als deze parameters toenemen, nemen het aantal en de dwarsdoorsnede van de bruggen ook toe, waardoor Rc afneemt.

Stuiklassen heeft een aanzienlijk hogere Rc vergeleken met weerstandlassen, die gedurende de hele stuikfase blijft bestaan. Hoewel de weerstand geleidelijk afneemt, blijft deze groter dan de inwendige weerstand van het werkstuk tot het moment dat het smeden begint, waarop Rc volledig verdwijnt.

Figuur 14-5 toont de typische variaties in Rc, 2Rω en R tijdens stuiklassen. De afname van Rc wordt toegeschreven aan de toename van het aantal en de grootte van de bruggen als gevolg van de stijgende temperatuur van de eindvlakken en de toenemende naderingssnelheid van de werkstukken tijdens het stuiklasproces.

Omdat Rc groot is en gedurende de hele vlampuntfase blijft bestaan, is verwarming in stuiklasverbindingen voornamelijk afhankelijk van Rc.

3. Lascyclus, procesparameters en werkstukvoorbereiding voor stomplassen

1. Lascyclus

De lascyclus van stuiklassen, zoals weergegeven in Afbeelding 14-7, omvat de resettijd - de tijd die het duurt voordat de beweegbare stuiklasbout op zijn plaats zit. klemming bekken om terug te keren naar hun oorspronkelijke positie na het loslaten van het werkstuk. Er zijn twee methoden van voorverwarmen: weerstandsvoorverwarming en flashvoorverwarming.

2. Procesparameters

De belangrijkste parameters van stuiklassen zijn: uitsteeklengte, stuikstroom, stuikvolume, stuiksnelheid, stuikvolume, stuiksnelheid, stuikdruk, stuikstroom en klemkracht van de klem. Figuur 14-8 illustreert de volumes en uitsteeklengtes bij continu stuiklassen. Hieronder wordt uitgelegd hoe elke parameter de laskwaliteit beïnvloedt en wat de principes zijn voor de keuze ervan:

(a) Uitsteeklengte (l0)

Net als bij weerstandlassen beïnvloedt l0 de temperatuurverdeling langs de as van het werkstuk en de plastische vervorming van de lasnaad. Bovendien nemen met toenemende l0 ook de impedantie van het lascircuit en het benodigde vermogen toe. Voor staafmaterialen en dikwandige buizen is l0 meestal (0,7-1,0)d, waarbij d de diameter van het ronde staafmateriaal of de lengte van de zijde van het vierkante staafmateriaal is.

Voor dunne platen (δ=1-4mm) is l0 gewoonlijk (4-5)δ om de stabiliteit tijdens het opbuigen te waarborgen.

Wanneer lassen van verschillende metalenOm een consistente temperatuurverdeling over beide werkstukken te krijgen, moet de l0 van het metaal met de lagere elektrische en thermische geleidbaarheid kleiner zijn. Tabel 1 geeft referentiewaarden voor l0 bij stuiklassen verschillende metalen.

(b) Flitsstroom (If) en ontregelstroom (Iu)

Als wordt bepaald door de doorsnede van het werkstuk en de stroomdichtheid (jf) die nodig is voor het afvonken. De grootte van jf is gerelateerd aan de fysische eigenschappen van het te lassen metaal, de vlampuntsnelheid, het oppervlak en de vorm van de doorsnede van het werkstuk en de verwarmingstoestand van het eindvlak. Tijdens het stuikproces, als vf geleidelijk toeneemt en Rc afneemt, zal jf ook toenemen. Tijdens het stuiken, wanneer Rc snel verdwijnt, zal de stroom toenemen tot de stuikstroom (Iu).

Tabel 1 Uitsteeklengtes voor stomplassen van verschillende metalen

| Soorten metalen | Verlengde lengte (mm) | ||

| Links | Rechts | Links | Rechts |

| Koolstofarm staal | Austenitisch staal | 1.2d | 0.5d |

| Staal met gemiddelde koolstof | Snelstaal | 0.75d | 0.5d |

| Staal | Messing | 1.5d | 1.5d |

| Staal | Koper | 2.5d | 1.0d |

Opmerking: d verwijst naar de diameter van het werkstuk (mm).

Bij het lassen van stalen onderdelen met een grote doorsnede moet, om de verhittingsdiepte van het werkstuk te vergroten, een langzamere flitssnelheid worden gebruikt en de gemiddelde stroomdichtheid die wordt gebruikt is over het algemeen niet hoger dan 5A/mm2. Tabel 2 toont de referentiewaarden voor stroomdichtheid (jf) en elektrische energie (ju) bij het stomplassen van werkstukken met een doorsnede van 200-1000 mm2.

Tabel 2: Referentiewaarden voor stroomdichtheid (jf) en elektrische energie (ju) tijdens stomplassen

| Soorten metalen | jf (A/mm2) | jf (A/mm)2) | |

| Gemiddelde waarde | Maximale waarde | ||

| Laag Koolstofstaal | 5-15 | 20-30 | 40-60 |

| Hoog Gelegeerd staal | 10-20 | 25-35 | 35-50 |

| Aluminiumlegering | 15-25 | 40-60 | 70-150 |

| Koperlegering | 20-30 | 50-80 | 100-200 |

| Titaniumlegering | 4-10 | 15-25 | 20-40 |

De grootte van de stroom wordt bepaald door de nullastspanning, U20, van de lastransformator. In de praktijk wordt dus meestal de secundaire nullastspanning ingesteld. Bij het kiezen van U20 moet rekening worden gehouden met de impedantie van het lascircuit. Een hogere impedantie vereist een overeenkomstige verhoging van U20. Bij het lassen van werkstukken met een grote doorsnede wordt soms een methode gebruikt om de secundaire spanning stapsgewijs aan te passen. In eerste instantie wordt een hogere U20 gebruikt om de boogvorming te starten, waarna deze wordt verlaagd tot een geschikte waarde.

(c) Flitsstroom δf

Het lasvolume, δf, moet zo worden gekozen dat er een laag gesmolten metaal wordt gevormd op het gehele eindvlak van het werkstuk aan het einde van het lassen, terwijl ook de plastische vervormingstemperatuur op een bepaalde diepte wordt bereikt. Als δf te klein is, kan het niet aan deze eisen voldoen, wat de laskwaliteit beïnvloedt. Omgekeerd, als δf te groot is, resulteert dit in een verspilling van metaalmateriaal en verlaagt de productiviteit. Bij de keuze van de δf moet ook rekening worden gehouden met het al dan niet voorverwarmen, aangezien het voorverwarmen van stuiklassen de δf met 30-50% kan verminderen ten opzichte van continu stuiklassen.

(d) Flitssnelheid vf

De flitssnelheid, vf, moet voldoende zijn om de intensiteit en stabiliteit van de flits te garanderen. Als vf echter te hoog is, wordt de verwarmingszone smaller, waardoor plastische vervorming moeilijker wordt. Bovendien neemt de benodigde lasstroom toe, waardoor de kerfdiepte na de straaluitbarsting toeneemt en de kwaliteit van de verbinding afneemt. Bij het kiezen van vf moeten de volgende factoren in overweging worden genomen:

1) De samenstelling en eigenschappen van het te lassen materiaal. Materialen met veel gemakkelijk te oxideren elementen of een goed geleidings- en warmtegeleidingsvermogen hebben een grotere vf nodig. Bijvoorbeeld, het lassen van austenitisch roestvast staal en aluminiumlegeringen vereist een hogere vf dan lassen van laag koolstofstaal.

2) Of er sprake is van voorverwarming. Voorverwarmen maakt het gemakkelijker om een flash te initiëren, vandaar dat vf kan worden verhoogd.

3) Er moet een sterke flash aanwezig zijn voor het stuiken. vf moet hoog zijn om een uniforme metaallaag op het eindvlak te garanderen.

(e) Opwaartse smeedstroom δu

Het stuikvolume, δu, beïnvloedt de uitzetting van vloeibaar metaal en de mate van plastische vervorming. Als δu te klein is, blijft er vloeibaar metaal achter in de verbinding, wat defecten kan veroorzaken zoals loslaten, krimpen en scheuren. Als δu te groot is, wordt de kerfslagtaaiheid van de verbinding verminderd als gevolg van ernstige buiging van de korrelgrens. δu wordt gekozen op basis van de dwarsdoorsnede van het werkstuk en neemt toe naarmate de dwarsdoorsnede toeneemt.

Om oxidatie van de oppervlakken te voorkomen, wordt de stroom tijdens het opschuren niet onmiddellijk onderbroken voordat de interfaces aan de uiteinden gesloten zijn. Daarom moet het bewerkingsvolume uit twee delen bestaan - het volume met stroom en het volume zonder stroom, waarbij het eerste 0,5-1 keer het tweede is.

(f) Verstoring van de smeedsnelheid vu

De opbraaksnelheid, vu, moet zo snel mogelijk zijn om problemen te voorkomen met het uitdrijven van vloeibaar metaal en plastische metaalvervorming aan het grensvlak door afkoeling van het metaal en om oxidatie van het kopmetaal te voorkomen. De minimale opbraaksnelheid hangt af van de eigenschappen van het metaal.

De minimale aanloopsnelheid voor het lassen van austenitisch staal is bijvoorbeeld twee keer zo hoog als die van parelitisch staal. Materialen met een goed warmtegeleidingsvermogen, zoals aluminiumlegeringenvereisen een hoge opbraaksnelheid (150-200mm/s). Voor hetzelfde metaal vereist een grotere temperatuurgradiënt bij het grensvlak een hogere opbraaksnelheid vanwege het sneller afkoelen van de verbinding.

(g) Opwaartse smeeddruk Fu

De stuikdruk, Fu, wordt meestal weergegeven als een druk per oppervlakte-eenheid, ook bekend als de stuikspanning. De grootte van de opdrukspanning moet voldoende zijn om vloeibaar metaal uit de interface te drijven en een bepaalde hoeveelheid plastische vervorming te genereren in de verbinding. Als de stoppanning te laag is, is er onvoldoende vervorming, waardoor de sterkte van de verbinding afneemt. Als de stoppanning te hoog is, is de vervorming te groot, wat ernstige buiging van de korrelgrens veroorzaakt en daardoor de taaiheid van de verbinding vermindert.

De grootte van de opbreekspanning hangt af van de eigenschappen van het metaal, de temperatuurverdeling, het opbreekvolume en de opbreeksnelheid en de vorm van de dwarsdoorsnede van het werkstuk. Metalen met een hoge temperatuursterkte vereisen een hoge opbreekspanning.

Het verhogen van de temperatuurgradiënt vereist ook een hogere aanloopspanning. Door de verhoogde temperatuurgradiënt veroorzaakt door een hoge vlampuntensnelheid, kunnen lasmetalen met een goede warmtegeleiding, zoals koper en aluminium legeringen, vereist een hoge ontlaadspanning (150-400Mpa).

(h) Voorverwarmingsparameters voor stomplassen:

Naast de bovengenoemde procesparameters zijn de voorverwarmingstemperatuur en de duur moeten ook in overweging worden genomen. De voorverwarmingstemperatuur wordt gekozen op basis van de doorsnede en materiaaleigenschappen van het werkstuk. Bij het lassen van staal met een laag koolstofgehalte mag de temperatuur over het algemeen niet hoger zijn dan 700-900 graden Celsius.

Als de doorsnede van het werkstuk toeneemt, moet de voorverwarmingstemperatuur overeenkomstig stijgen. De voorverwarmtijd is afhankelijk van het vermogen van de lasmachine, de grootte van de doorsnede van het werkstuk en de eigenschappen van het metaal en kan binnen een breed bereik variëren. Het is afhankelijk van de vereiste voorverwarmingstemperatuur. Tijdens het voorverwarmingsproces is de reductie die wordt veroorzaakt door het voorverwarmen klein en wordt niet vastgesteld als procesparameter.

(i) De klemkracht (Fc) van de klem moet ervoor zorgen dat het werkstuk niet wegglijdt tijdens het smeden.

Fc is gerelateerd aan de smeeddruk (Fu) en de wrijvingscoëfficiënt (f) tussen het werkstuk en de klem: Fc≥Fu/2f. Gewoonlijk is F0= (1,5-4,0)Fu, met laag koolstofstaal met compacte doorsnede aan de ondergrens en koudgewalst roestvrij staal staalplaat aan de bovengrens. Als de klem is uitgerust met een ondersteuningsapparaat, kan de klemkracht sterk worden verminderd en op dat moment is Fc=0,5Fu voldoende.

3. Werkstukvoorbereiding:

De voorbereiding van het werkstuk voor stuiklassen omvat: de geometrie van het eindoppervlak, het bewerken van het onbewerkte uiteinde en oppervlaktereiniging. Bij stuiklassen moeten de geometrische vorm en grootte van de verbindingsvlakken van de twee werkstukken in essentie identiek zijn.

Anders is het niet mogelijk om een consistente verwarming en plastische vervorming van de twee werkstukken te garanderen, wat de kwaliteit van de verbinding beïnvloedt. Bij de productie mag het verschil in diameter van ronde werkstukken niet groter zijn dan 15% en dat van vierkante en buisvormige werkstukken niet groter dan 10%.

Bij het stuiklassen van werkstukken met een grote doorsnede, is het het beste om één uiteinde van het werkstuk af te schuinen om de stroomdichtheid te verhogen en het starten van de las te vergemakkelijken. In dit geval is voorverwarmen of het verhogen van de secundaire spanning aan het begin van de vlam niet nodig.

De bewerking van het blanke uiteinde voor stuiklassen kan worden uitgevoerd op knipmachines, ponsmachines, draaibanken of met plasma of vlamsnijden, gevolgd door reiniging van het kopvlak. Bij stuiklassen wordt het eindmetaal weggebrand tijdens het stuiklassen, dus de reinigingseisen voor het kopvlak zijn niet erg streng. De reinigingsvereisten voor het contactoppervlak tussen de klem en het werkstuk moeten echter dezelfde zijn als bij weerstandstuiklassen.

4. Stuiklassen van gewone metalen:

Bijna alle staalsoorten en non-ferrometalen kunnen stuikgelast worden, maar om verbindingen van hoge kwaliteit te krijgen, is het nodig om de juiste procesmaatregelen te nemen in overeenstemming met de relevante eigenschappen van het metaal. De analyse is als volgt:

(1) Elektrische en thermische geleidbaarheid:

Voor metalen met een goed elektrisch en thermisch geleidingsvermogen moet een hoger specifiek vermogen en hogere vlamprestatiesnelheid en een kortere lastijd worden gebruikt.

(2) Sterkte bij hoge temperatuur:

Voor metalen met een hoge sterkte bij hoge temperatuur is het nodig om het thermoplastische gebied te verbreden en een grotere smeedkracht te gebruiken.

(3) Kristallisatietemperatuurbereik:

Hoe breder het bereik van de kristallisatietemperatuur, hoe breder de halfgesmolten zone. Er moet een grotere smeeddruk en smeedretentie worden gebruikt om al het gesmolten metaal in de halfgesmolten zone uit te persen, om te voorkomen dat er krimpgaten, losheid, scheuren en andere defecten in de verbinding achterblijven.

(4) Warmtegevoeligheid:

Er zijn twee veel voorkomende situaties. De eerste is bij afgeschrikt staal, dat na het lassen een afschrikstructuur in de lasnaad krijgt, waardoor de hardheid toeneemt en de plasticiteit afneemt. In ernstige gevallen kunnen zich afschrikscheuren vormen.

Bij afgeschrikt staal wordt meestal gebruik gemaakt van een brede verwarmingszone voor het flash stuiklassen en na het lassen worden langzame afkoelings- en ontlaatmaatregelen genomen. De tweede situatie betreft metalen die zijn versterkt door koudvervormen (zoals austenitisch roestvast staal), waarbij de lasnaad en de warmte-beïnvloede zone zacht worden tijdens het lassen, waardoor de sterkte van de lasnaad afneemt. Bij het lassen van dergelijke metalen worden meestal een hogere vlampuntensnelheid en smeeddruk gebruikt om de zacht geworden zone te minimaliseren en de mate van zacht worden te beperken.

(5) Oxidatie: Oxide-insluitsels in verbindingen doen ernstig afbreuk aan de kwaliteit ervan. Daarom is het voorkomen en verwijderen van oxidatie cruciaal om de kwaliteit van verbindingen te verbeteren. De vorming van oxidatie varieert met de samenstelling van het metaal. Als het smeltpunt van het gevormde oxide lager is dan het metaal dat wordt gelast, heeft het oxide een goede vloeibaarheid en wordt het er gemakkelijk uitgeperst tijdens het smeden.

Als het smeltpunt van het oxide hoger is dan het metaal dat gelast wordt, zoals SiO2, Al2O3, Cr2O3, kunnen ze alleen uitgestoten worden als het metaal nog gesmolten is. Dus wanneer laslegering staalsoorten die aanzienlijke hoeveelheden silicium, aluminium, chroom en soortgelijke elementen bevatten, moeten strenge procesmaatregelen worden genomen om oxiden volledig te verwijderen.

Dit zijn de kenmerken van vlamplassen die vaak worden gebruikt metalen materialen:

1) Flits Lassen van koolstofstaal: Deze materialen hebben een hoge weerstandscoëfficiënt, beschermen de interface door koolstofelementen te oxideren om een CO- en CO2-atmosfeer te creëren tijdens verhitting en bevatten geen elementen die oxiden met een hoog smeltpunt vormen.

Ze zijn dus relatief gemakkelijk te lassen. Aangezien de koolstofgehalte in staal toeneemt, nemen ook de weerstandscoëfficiënt, het kristallografische bereik, de sterkte bij hoge temperatuur en de hardingsneiging toe.

Daarom moet de smeeddruk en de smeedhoeveelheid dienovereenkomstig worden verhoogd. Om de effecten van uitharding te verminderen, kan voorverwarmend vlampuntlassen worden gebruikt, gevolgd door een warmtebehandeling na het lassen.

Bij het flashlassen van koolstofstaal diffundeert de koolstof naar het verhitte eindvlak en wordt sterk geoxideerd. Tijdens het smeden wordt het gesmolten metaal met een hoog koolstofgehalte uit de halfgesmolten zone geperst, waardoor een koolstofarme laag wordt gevormd (die er wit uitziet, ook wel blanke strip genoemd) op de lasnaad.

De breedte van de koolstofarme laag neemt toe met toenemende staalinhoud en verlengde voorverwarmingstijd; ze neemt af met toegenomen koolstofinhoud en een afname van de oxidatietendens van het gasmedium. Een langdurige warmtebehandeling kan de koolstofarme laag elimineren.

Vlamlassen van koolstofstaal wordt het meest gebruikt. Als de lasomstandigheden juist worden gekozen, treden er over het algemeen geen problemen op. Dit geldt zelfs voor gietijzer, dat moeilijk smeltbaar is.

Voor gietijzer wordt meestal voorverwarmd vlampuntlassen gebruikt, omdat continu vlampuntlassen gemakkelijk kan leiden tot witte mondvorming. Vanwege het hoge koolstofgehalte kan een aanzienlijke hoeveelheid CO en CO2 Tijdens het knipperen worden beschermende atmosferen geproduceerd, die een sterke zelfbescherming bieden.

Zelfs bij aanzienlijke fluctuaties in de procesparameters is er slechts een kleine hoeveelheid oxide-insluitsels in het grensvlak.

2) Flashlassen van gelegeerd staal: De invloed van het gehalte aan legeringselementen op de staalprestaties en de te nemen procesmaatregelen zijn als volgt:

1) Aluminium, chroom, silicium en molybdeen in staal vormen gemakkelijk oxiden met een hoog smeltpunt; het knipperen en de smeedsnelheid moeten worden verhoogd om hun oxidatie te verminderen.

2) Naarmate het gehalte aan legeringselementen toeneemt, verbetert de sterkte bij hoge temperatuur, waardoor de smeeddruk moet worden verhoogd.

3) Voor pearlitisch staal, zoals legeringselementen toenemen, neemt de neiging tot verharding toe en moeten er maatregelen worden genomen om brosheid door verharding te voorkomen.

De onderstaande tabel geeft referentiewaarden voor de procesparameters van vlamplassen voor koolstofstaal en gelegeerd staal.

Referentiewaarden voor de belangrijkste parameters van vlamplassen voor verschillende staalsoorten.

| Categorie | Gemiddelde flitssnelheid (mm/s) | Maximale flitssnelheid (mm/s) | Smeed Snelheid (mm/s) | Hoogste Smeedstukdruk (Mpa) | Warmtebehandeling na het lassen | ||

| Flash voorverwarmen | Continue flits | Flash voorverwarmen | Continue flits | ||||

| Laag Koolstofstaal | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Geen afschrikken nodig |

| Laag gelegeerd staal | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Temperen met langzame afkoeling |

| Staal met hoog koolstofgehalte | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Warmte temperen |

| Pearlitisch hooggelegeerd staal | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Warmte normaliseren |

| Austenitisch staal | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Over het algemeen niet vereist |

De laseigenschappen van laaggelegeerd staal zijn vergelijkbaar met die van middenkoolstofstaal en vertonen een verhardende neiging, waardoor geschikte warmtebehandelingsmethoden nodig zijn. Deze soort staal heeft een hoge sterkte bij hoge temperatuur en heeft de neiging om oxide insluitingen te vormen. Het vereist een hogere smeeddruk en snellere knipperen en smeden snelheden.

Hoog koolstof gelegeerd staal vertoont niet alleen de kenmerken van staal met een hoog koolstofgehalte, maar bevat ook een bepaalde hoeveelheid legeringselementen. Door het hoge koolstofgehalte en het brede kristallisatietemperatuurbereik is de halfgesmolten zone aan het grensvlak breed.

Als de smeeddruk onvoldoende is of de plastische vervorming niet voldoende, zal het vloeibare metaal dat in de halfgesmolten zone achterblijft een poreuze structuur vormen. Bovendien kan de aanwezigheid van legeringselementen leiden tot oxide-insluitingen met een hoog smeltpunt. Daarom zijn hogere knipperen en smeden snelheden, hogere smeeddruk en een grotere hoeveelheid smeden nodig.

De belangrijkste legeringselementen in austenitisch staal zijn Cr en Ni. Dit staal heeft een hoge sterkte bij hoge temperatuur, een slecht elektrisch en thermisch geleidingsvermogen, een laag smeltpunt (vergeleken met staal met een laag koolstofgehalte) en bevat een groot aantal legeringselementen die gemakkelijk oxiden met een hoog smeltpunt kunnen vormen (zoals Cr).

Het vereist dus een aanzienlijke smeeddruk en hoge knipperen en smeden snelheden. Een hoge knippersnelheid kan de verwarmingszone verkleinen, waardoor de snelle groei van korrels in de warmte-beïnvloede zone en een afname van de corrosiebestendigheid effectief worden voorkomen.

3. Flits Lassen van aluminium en zijn legeringen:

Deze materialen hebben een goede elektrische en thermische geleidbaarheid, een laag smeltpunt, zijn gemakkelijk te oxideren met oxiden met een hoog smeltpunt en hebben een smal plastisch temperatuurbereik, waardoor lassen een uitdaging wordt.

De lasbaarheid van het stomplassen van aluminiumlegeringen is slecht. Als de procesparameters niet juist worden gekozen, is het gevoelig voor oxide insluitingen, porositeit en andere defecten, wat leidt tot een aanzienlijke vermindering in verbindingssterkte en plasticiteit. Tijdens het vlampuntlassen moeten zeer hoge vlampunt- en smeedsnelheden, een groot smeedvolume en gedwongen smeedmodi worden gebruikt. De vereiste vermogensfactor moet ook veel hoger zijn dan die voor staal.

4. Flits Lassen van koper en zijn legeringen:

Koper geleidt warmte beter dan aluminium en heeft een hoger smeltpunt, waardoor het moeilijker te lassen is dan aluminium. Tijdens het vlambooglassen van zuiver koper is het een uitdaging om een vloeibare metaallaag te vormen op het eindvlak, een stabiel vlamboogproces te handhaven en een goed plastisch temperatuurbereik te bereiken. Daarom zijn tijdens het lassen een zeer hoge afvlakkingssnelheid, smeedsnelheid en smeeddruk vereist.

Koperlegeringen (zoals messing en brons) zijn gemakkelijker te lassen dan zuiver koper. Tijdens het lassen van messingDe verdamping van zink vermindert de prestaties van de verbinding. Om de verdamping van zink te verminderen, moeten de laatste knippersnelheid, smeedsnelheid en smeeddruk zeer hoog zijn.

De procesparameters voor het vlamplassen van aluminium, koper en hun legeringen staan in de onderstaande tabel:

Lasomstandigheden voor vlamplassen van non-ferrometalen en hun legeringen.

| Procesparameters | Materiaal Afmetingen (mm) | |||||||||||||||

| Koper | Messing (H62) | Messing (H59) | De dikte van de messing strip (QSn6,5-1,5). | Aluminium staaf, diameter | Aluminiumlegering | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Staafmateriaal met een diameter van 10 | buismateriaal van 9,5 bij 1,5 | plaatmateriaal van 44,5 bij 10. | Diameter stang | Plaatwerk Dikte | Dikte plaatstaal | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Onbelast Voltage (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Maximale stroom (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Verlengde lengte (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Flitshoeveelheid (mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Flitsduur (s) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Gemiddelde flitssnelheid (mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Maximale flitssnelheid (mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Opgezette rest van het smeedstuk (mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Opwaartse smeedsnelheid (mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Omhoog gezette smeeddruk (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Huidige smeedhoeveelheid (mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Vermogensfactor (KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

Aluminium en koperen lasovergangsverbindingen worden veel gebruikt in de motorindustrie. Door het grote verschil in smeltpunt, waarbij aluminium 4-5 keer sneller smelt dan koper, is het noodzakelijk om de uitsteeklengte van aluminium overeenkomstig te vergroten. De procesparameters voor het lassen van aluminium en koper kunnen in de volgende tabel worden weergegeven.

Wanneer aluminium en koper worden gelast, ontstaat een intermetallische verbinding, CuAl2kunnen vormen, waardoor de brosheid van de verbinding toeneemt. Daarom is het essentieel om zoveel mogelijk CuAl2 zoveel mogelijk uit de interface tijdens het smeden.

Condities voor flashlassen van koper en aluminium:

| Lasdwarsdoorsnede (mm2) | ||||

| Diameter stang | Strookmateriaal | |||

| 20 | 25 | 40*50 | 50*10 | |

| Maximale stroom (KA) | 63 | 63 | 58 | 63 |

| Verlengde lengte (mm) voor koper en aluminium | 334 | 438 | 330 | 436 |

| Afbrandrest (mm) | 17 | 20 | 18 | 20 |

| Flashtijd (s) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Gemiddelde flitssnelheid (mm/s) | 13 | 13 | 6 | 8 |

| Smeden Toelage (mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| Smeed Snelheid (mm/s) | 190 | 270 | 225 | 268 |

5. Flits Lassen van titanium en zijn legeringen

Het belangrijkste probleem met flitslassen van titanium en titaanlegeringen is dat afschrikken en de absorptie van gassen (zoals waterstof, zuurstof en helium) de plasticiteit van de verbinding verminderen. De neiging van titaanlegeringen om af te koelen is gerelateerd aan de toegevoegde legeringselementen. Als β-stabiliserende elementen worden toegevoegd, neemt de neiging tot afschrikken toe en zal de plasticiteit verder afnemen.

Bevredigende verbindingen kunnen worden bereikt door continu vlamplassen met intense knippering en zonder beschermgas. Bij gebruik van voorverwarmend vlampuntlassen met lagere vlampunt- en smeedsnelheden, moet er gelast worden in een Ar of He beschermende atmosfeer. De voorverwarmingstemperatuur is 1000-1200 graden, de procesparameters zijn in principe hetzelfde als bij het lassen van staal, behalve dat de flashtoeslag iets wordt verhoogd. Op dit moment kunnen verbindingen met een hogere plasticiteit worden verkregen.

Draadmaterialen met een diameter van d≤5mm worden vaak gebruikt voor weerstandlassen en hun procesparameters staan in de volgende tabel:

Draadmateriaal Weerstandslassen Voorwaarden:

| Metalen Type | Diameter (mm) | Uitsteeklengte (mm) | Lasstroom (A) | Lastijd (s) | Opwaartse druk (N) |

| Koolstofstaal | 0.8 | 3 | 300 | 0.3 | 20 |

| Koolstofstaal | 2.0 | 6 | 750 | 1.0 | 80 |

| Koolstofstaal | 3.0 | 6 | 1200 | 1.3 | 140 |

| Koper | 2.0 | 7 | 1500 | 0.2 | 100 |

| Aluminium | 2.0 | 5 | 900 | 0.3 | 50 |

| Nikkel-chroom legering | 1.85 | 6 | 400 | 0.7 | 80 |

Opmerking: De smeedtoeslag is gelijk aan de draaddiameter en de huidige smeedtoeslag is gelijk aan 0,2-0,3 keer de diameter.

Draden met een zeer kleine diameter, draden gemaakt van verschillende materialen en draden met gestanste onderdelen (zoals eindkapjes van weerstanden en diodes) kunnen worden gelast met capacitief lassen van energieopslag.

Het kenmerk van deze soort lassen is dat de lasomstandigheden zeer stijf zijn en het verwarmingsbereik extreem smal, waardoor de invloed van de thermische fysische eigenschappen van het gelaste metaal op de vorming van de lasnaad sterk wordt verminderd.

Meestal gebruikt in de bouwindustrie, lassen van betonstaal gebruikt meestal weerstandlassen voor diameters d10mm; en voorverwarmd vlamplassen voor d>30mm. Wanneer een handmatige lasmachine wordt gebruikt, wordt vanwege het lage vermogen van de lasmachine (meestal niet meer dan 50KVA) meestal voorverwarmd vlampuntlassen gebruikt wanneer d=15-20mm.

Bij het staaflassen kunnen halfronde of V-vormige klemelektroden worden gebruikt, waarbij de laatste voor verschillende diameters worden gebruikt en dus veel worden toegepast. Staven hebben een stevige dwarsdoorsnede en een hoge stijfheid, waardoor langere uitsteeklengtes mogelijk zijn. De procesparameters van weerstandlassen en vlamplassen van staven van koolstofstaal kunnen in de volgende tabellen worden weergegeven:

Lage koolstofstaalstaaf weerstand lassen omstandigheden:

| Doorsnede (mm)2) | Uitsteeklengte (mm2) | Laskrimp Hoeveelheid (mm) | Huidige Dichtheid (A/mm2) | Lastijd (s) | Lasdruk (MPa) | |

| Ingeschakeld | Geen stroom | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Verhoog met 20-30% bij het lassen van geblust staal.

2) Verhoog voor afgeschrikt staal met 100%.

De timing en stroom van het vlampuntlassen voor staven van koolstofstaal met een laag koolstofgehalte.

| Lasdiameter (mm) | Voorverwarmen van stomplassen | Voorverwarmen van stomplassen | |||||||

| Reserve Meting (mm) | Tijd (s) | Reserve Meting (mm) | Tijd (s) | ||||||

| Totale stroomsnelheid | Voorverwarmen en knipperen | Verstoord smeedwerk | Voorverwarmen | Flitsen en smeden | Totale stroomsnelheid | Flash | Verstoord smeedwerk | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

Pijplassen wordt veel gebruikt bij de productie van ketels, pijpleidingen en aardolieapparatuur. Afhankelijk van de doorsnede en het materiaal van de pijp wordt gekozen voor continu of voorverwarmd vlampuntlassen. De klemelektrode kan halfrond of V-vormig zijn.

Wanneer de verhouding tussen buisdiameter en wanddikte groter is dan 10, kan over het algemeen voor een halfronde vorm worden gekozen om te voorkomen dat de buis platgedrukt wordt. Een V-vorm kan worden gekozen als de verhouding minder dan 10 is.

Om te voorkomen dat de pijp in de klemelektrode wegglijdt, moet de klemelektrode een geschikte werklengte hebben. Bij een pijpdiameter van 20-50 mm is de werkstuklengte 2-2,5 keer de pijpdiameter; bij een pijpdiameter van 200-300 mm is dit 1-1,5 keer. De procesparameters voor continu vlamplassen van buizen van koolstofstaal en gelegeerd staal staan in de volgende tabel:

Lasomstandigheden van continu lassen met flits voor 20# staal, 12Cr1MoV en 12Cr18Ni12Ti stalen pijpen:

| Type staal | Grootte (mm) | Secundaire nullastspanning (V) | Verlenglengte 2L (mm) | Flits-offset (mm) | Gemiddelde flitssnelheid (mm/s) | De Ontruiming van het smeedstuk (mm) | Huidige smeedhoeveelheid (mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12H1MV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12H18N12T | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

Stalen pijpen met een grote diameter en dikke wand worden gewoonlijk door middel van een voorverwarmingsproces met flash gelast, waarbij de technische parameters in de volgende tabel staan:

De lasomstandigheden voor het vlamplassen van stalen buizen met een lage koolstofdiameter na voorverwarmen.

| Doorsnede pijp (mm2) | Secundair nullastvoltage (v) | Verlengde lengte 2L (mm) | Voorverwarmingstijd (Seconden) | Vlamvrijheid (mm) | Gemiddelde flitssnelheid (mm/s) | Verhoogde tolerantie (mm) | Bedrag elektrische uitschakeling (mm) | |

| Totale tijd | Pulsduur | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

Stuiklassen van dunne plaat wordt veel gebruikt in continue productielijnen voor het walsen van stalen platen in de metallurgische industrie. De breedte van de platen varieert van 300 tot meer dan 1500 mm en de dikte varieert van minder dan 1 mm tot enkele millimeters. De materialen omvatten koolstofstaal, gelegeerd staal, non-ferrometalen en hun legeringen, enz.

Na het stuiklassen van de plaat zal de verbinding rollen en veel plastische vervorming veroorzaken, dus het moet niet alleen een bepaalde sterkte hebben, maar ook een hoge plasticiteit. Voor stalen platen met een dikte van minder dan 5 mm wordt meestal continu stuiklassen gebruikt met een platte elektrode die aan één kant geleidt. Als de plaat dik is, wordt voorverwarmd stuiklassen gebruikt met geleiding aan beide zijden om een gelijkmatige verwarming langs het hele eindvlak te garanderen.

Bij het lassen van dunne platen is de verhouding tussen de lengte en breedte van de dwarsdoorsnede groot, het gebied is verspreid, de lasverbinding koelt snel af en de zelfbescherming tijdens het knipproces is zwak.

Tegelijkertijd is de vloeistofbrug klein en is de laag vloeibaar metaal op het eindvlak dun, wat gevoelig is voor oxidatie en verharding.

Daarom is het noodzakelijk om de snelheid van het lassen en smeden te verhogen. Na het lassen moeten bramen worden verwijderd terwijl de lasnaad nog heet is met behulp van een apparaat voor het snijden van bramen. De procesparameters voor het lassen van platen van laag koolstofstaal en roestvast staal staan in de volgende twee tabellen:

Vervorming en smeedbehoud van koolstofarme staalplaat:

| Dikte (mm) | Breedte (mm) | Toelage (mm) | ||||

| Totale stroom | Flash Rest | Smederij vergoeding | ||||

| Totale stroom | Met vermogen | Zonder stroom | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Debiet voor flash lassen van roestvrij staal platen.

| Dikte (mm) | Uiteindelijke klemafstand (mm) | Vlamvrijheid (mm) | Verhoogde tolerantie (mm) | Totale uitsteeklengte (mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

Bij het lassen van ringstukken (zoals wielvelgen, kettingringen, lagerringen, bevestigingsranden van straalmotoren, enz.) moet niet alleen rekening worden gehouden met de algemene regels van stuiklassen, maar ook met de effecten van rangeren en terugvering van de ringstukken. Door het bestaan van rangeren moet het benodigde vermogen worden verhoogd met 15-50%. Rangeren neemt toe met de afname van de diameter van de ringstukken, de toename van de doorsnede en de afname van de materiaalweerstand.

Bij het stuiklassen van ringstukken moet bij de keuze van de smeeddruk rekening worden gehouden met de invloed van terugslag van vervorming. Maar omdat rangeren een verwarmingseffect heeft op de ringrug, is de toename van de smeeddruk niet groot.

Voor fiets-, motorfiets- en autovelgen wordt continu stuiklassen gebruikt. De voorkant van de klemelektrode moet overeenkomen met de doorsnede van het werkstuk. Om te voorkomen dat de terugstootkracht tijdens het smeden de kwaliteit van de verbinding aantast of zelfs de verbinding opent, moet de niet-stroomsmeedtijd worden verlengd.

Ankerkettingen, aandrijfkettingen en andere kettingringen zijn meestal gemaakt van laag koolstofstaal en laag gelegeerd staal. Bij een diameter d 20 mm, kan voorverwarmend stuiklassen worden toegepast. Het doel van voorverwarmen is om te zorgen voor een gelijkmatige verwarming op het raakvlak en om gemakkelijk een bepaalde plastische vervorming te produceren tijdens het smeden.

De procesparameters voor het stuiklassen van kettingringen staan in de volgende twee tabellen:

Voorwaarden voor stomplassen van ankerkettingen:

| Diameter ankerketting (mm) | Secundair Voltage (V) | Primaire stroom (A) | Aantal voorverwarmingsonderbrekingen | Inschakeltijd lassen (s) | Verstorende snelheid (mm/s) | Knippersnelheid (mm/s) | 留量(mm) | ||||||

| Flash | Kortsluiting | Natuurlijke opruiming | Constante snelheid | Versnelling | Met elektrisch onderdeel | Zonder elektrisch onderdeel | Totaal | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Lasvoorwaarden voor weerstandlassen van kettingringen met kleine diameter.

| Diameter (mm) | Nominaal vermogen van lasmachine (KVA) | Secundair Voltage (V) | Lastijd (Seconden) | Aantal gelaste kettingschakels per minuut. | |

| Inschakelen | Uitschakelen | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

Het stuiklassen van gereedschap is momenteel een van de productiemethoden die gebruikt worden in de gereedschapsindustrie voor het vervaardigen van vormstukken, waarbij het voornamelijk gaat om het stuiklassen van snelstaal (W8Cr4V, W-9Cr4V2) en staal met een gemiddelde koolstofwaarde. Stuiklassen heeft de volgende eigenschappen:

1) Hogesnelheidsstaal en medium koolstofstaal hebben significante verschillen in warmtegeleiding en weerstand. Bij kamertemperatuur is λ voor koolstofstaal 0,42 W/(cm℃), ρ0=18-22μΩcm; voor snelstaal is λ=0,23 W/(cm℃), ρ0=48Ωcm. Om de temperatuurverdeling aan beide zijden van de verbinding in principe gelijk te houden, moet de uitsteeklengte van snelstaal 30-50% kleiner zijn dan die van staal met een gemiddelde koolstofwaarde. Over het algemeen is de uitsteeklengte van snelstaal (0,5-1,0)d. Om te voorkomen dat warmte te snel wordt afgevoerd, is de uitsteeklengte niet minder dan 10 mm.

2) Hogesnelheidsstaal heeft een hoge neiging tot afschrikken en de hardheid zal na het lassen sterk toenemen en er kunnen afschrikscheuren ontstaan. Om scheuren te voorkomen kan voorverwarmend stuiklassen gebruikt worden. Tijdens het voorverwarmen wordt het metaal binnen een bereik van 5-10 mm in de buurt van de interface verwarmd tot 1100-1200℃. Na het lassen, gloeien wordt uitgevoerd door het 30 minuten in een elektrische oven op 600-700℃ te houden.

3) Wanneer hogesnelheidsstaal wordt verhit tot hoge temperaturen, kan korrelvergroting optreden of kan ledeburiet eutectiek ontstaan op halfgesmolten korrelgrenzen, waardoor de verbinding bros wordt. Ledeburiet eutectiek kan niet geëlimineerd worden door warmtebehandeling. Daarom is voldoende smeedwerk nodig om deze structuur te elimineren. De procesparameters voor stuiklassen met gereedschap staan in de onderstaande tabel:

Condities voor stomplassen:

| Diameter (mm) | Oppervlakte (mm2) | Secundair Voltage (V) | Verlengde lengte (mm) | Marge (mm) | |||||||

| Voorverwarmen | Flash | Verontrustend smeedwerk | Totaal debiet | Reserve gereedschapsstaal | Koolstofstaal Reserve | ||||||

| Gereedschapsstaal | Koolstofstaal | Aangedreven | Onbekrachtigd | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Programma gestuurd lassen met verminderde spanning:

Deze methode wordt gekenmerkt door het gebruik van een hogere secundaire open-circuit spanning aan het begin van de flitsfase om het initiëren van de flits te vergemakkelijken. Nadat de temperatuur van het eindoppervlak is gestegen, wordt een lagere flitsspanning gebruikt terwijl de flitssnelheid constant wordt gehouden om de thermische efficiëntie te verbeteren.

Wanneer het smeedstadium nadert, wordt de secundaire spanning weer verhoogd om de vlamboog te intensiveren en het zelfbeschermende effect te versterken. Vergeleken met voorverwarmend stuiklassen, heeft programmagestuurd stuiklassen met verminderde spanning voordelen zoals een kortere lastijd, een lager stroomverbruik en een gelijkmatigere verwarming.

2) Pulsbooglassen met flits:

Het kenmerk van deze methode is dat tijdens de voorwaartse beweging van de dynamische klem een heen en weer bewegend triltraject wordt gesuperponeerd door een hydraulisch trilapparaat. De amplitude is 0,25-1,2 mm en de frequentie is gelijkmatig instelbaar tussen 3-35 Hz. De trilling zorgt ervoor dat de eindoppervlakken van het werkstuk afwisselend kortsluiten en scheiden, waardoor gepulseerde flitsen worden gegenereerd.

Vergeleken met gewoon stuiklassen, kan het stuiklassen met pulseflits het thermisch rendement meer dan verdubbelen door de afwezigheid van spontane explosie boven de straal. De spatdeeltjes zijn kleiner en de vuurmond is ondiep, waardoor de smeedtoeslag kan worden teruggebracht tot 2/3-1/2.

De bovenstaande twee methoden zijn voornamelijk ontworpen om te voldoen aan de behoeften van het stuiklassen van werkstukken met een grote doorsnede.

3) Rechthoekig stomplassen:

Vergeleken met het industriële frequentie AC sinusoïdale golf flash stuiklassen, kan deze methode de stabiliteit van de flash aanzienlijk verbeteren. Want wanneer het voltage van de sinusgolfvoeding dicht bij nul ligt, zal de flits onmiddellijk onderbroken worden, terwijl de rechthoekige golf gelijkmatig flitsen kan genereren gedurende de hele cyclus, ongeacht de spanningsfase.

Het aantal flitsen per tijdseenheid van een krachtbron met rechthoekige golf is 30% hoger dan dat van wisselstroom met industriële frequentie en de metaalspatten zijn fijn, met een ondiepe vuurmond en een hoog thermisch rendement. De frequentie van de rechthoekige golf kan worden aangepast binnen een bereik van 30-180 Hz. Deze methode wordt vaak gebruikt voor continu stuiklassen van dunne platen en velgen van aluminiumlegeringen.

Stuiklasnaden omvatten doorgestoken stuiklassen en T-naden in combinatie met hoeknaden (hierna "stuiklassen" genoemd), evenals gedeeltelijk doorgestoken stuiklassen en T-naden in combinatie met hoeknaden.

Aangezien de kracht die wordt uitgeoefend door gedeeltelijk doorgestoken stuiklassen vergelijkbaar is met die van hoeklassen, wordt dit in de volgende paragraaf besproken.

Bij stomplassen moeten de werkstukken vaak in een groef worden gemaakt, vandaar dat ze ook groeflassen worden genoemd. De vorm van de groef is gerelateerd aan de dikte van het werkstuk. Als de dikte van het werkstuk erg klein is (handlassen 6 mm, ondergedompeld booglassen 10 mm), kan een rechte randnaad worden gebruikt.

Voor werkstukken van algemene dikte kan een enkelzijdige V-vormige of V-vormige las met een schuine groef worden gebruikt.

De schuine groef en de wortelspleet c vormen samen een lasruimte waarin de lasdraad kan draaien, waardoor de lasnaad gemakkelijk te doorboren; de stompe rand p speelt een rol bij het ondersteunen van het gesmolten metaal.

Voor dikkere werkstukken (t>20mm) worden U-vormige, K-vormige en X-vormige groeven gebruikt (figuur 3.2.1). Voor V-vormige en U-vormige lasnaden moet de aanzet van de lasnaad opgevuld worden.

(a) Groef met rechte rand

(b) Enkelzijdig V groef

(c) V-groef

(d) U-groef

(e) K-groef

(f) X-groef

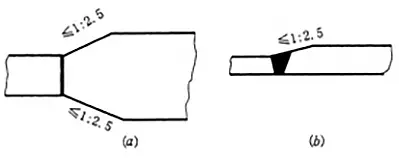

Bij de aansluiting van stuiklassen, wanneer de breedte van het werkstuk varieert of het dikteverschil groter is dan 4 mm, moet een afschuining van niet meer dan 1:2,5 worden gevormd aan één of beide zijden in de breedte- of dikterichting (3.2.2). Dit zorgt voor een vloeiendere overgang van de dwarsdoorsnede en vermindert spanningsconcentratie.

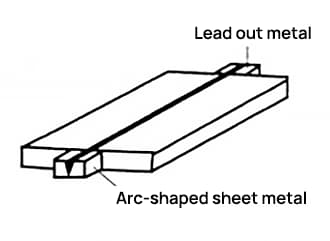

Defecten zoals boogputjes komen vaak voor aan het begin en einde van de lasnaad en hebben een aanzienlijke invloed op het draagvermogen.

Daarom is het gebruikelijk om een boogstaking plaat en een afbuigplaat (Afbeelding 3.2.3) tijdens het lassen, die na het lassen worden verwijderd. Wanneer het een uitdaging is om een boogslagplaat op te zetten voor constructies onder statische belastingenHet is toegestaan om ze niet te regelen.

In dit geval kan de berekende lengte van de lasnaad gelijk zijn aan de werkelijke lengte min 2t (waarbij t de dikte van het dunnere werkstuk is).

(a) Wijzig de breedte.

(b) Verander de dikte.

De sterkte van een stuiklasverbinding hangt af van verschillende factoren, zoals de gebruikte staalsoort, de type lasdraaden de kwaliteitsinspectienormen van de lasnaad.

Als de las geen defecten vertoont, is de sterkte van het lasmetaal hoger dan die van het moedermetaal. Echter, als gevolg van lastechniek problemen kunnen defecten zoals porositeit, slakinsluiting, ondersnijding en onvolledige inbranding aanwezig zijn in de las.

Experimenten hebben aangetoond dat lasdefecten weinig invloed hebben op de druksterkte en afschuifsterkte van stuiklasverbindingen. Daarom wordt aangenomen dat de druksterkte en afschuifsterkte van stuiklasverbindingen gelijk zijn aan de sterkte van het moedermateriaal.

Toch zijn trekvaste stuiklasverbindingen zeer gevoelig voor defecten. Als de verhouding van het defecte oppervlak tot de dwarsdoorsnede van de las groter is dan 5%, zal de treksterkte van de stuiklasverbinding merkbaar afnemen. Omdat lassen die een derdegraadsinspectie ondergaan meer defecten mogen vertonen, is hun treksterkte 85% van de moederlas. metaalsterkte.

Aan de andere kant kan de treksterkte van lassen die inspecties van het eerste of tweede niveau ondergaan, worden beschouwd als gelijk aan de sterkte van het moedermateriaal.

Omdat de stuiklasverbinding deel uitmaakt van de lasdoorsnede, is de spanningsverdeling in de las vrijwel identiek aan de oorspronkelijke las. Daarom is de berekeningsmethode dezelfde als die voor de sterkteberekening van constructiedelen.

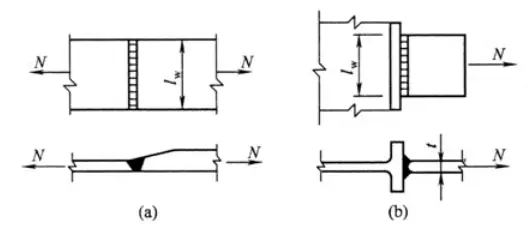

(1) Axiale belasting Stuiklassen

Bij stuikverbindingen en T-verbindingen moet de sterkte van de stuiklassen loodrecht op axiale trek- of drukkrachten (N) (figuur 3.2.4) worden berekend met de volgende formule:

In de vergelijking:

In overeenstemming met de constructie- en acceptatienormen moeten in alle stuiklassen boogslagplaten worden aangebracht om booginitiatie en boogbeëindigingsdefecten aan beide uiteinden van de lasnaad te voorkomen.

De berekende lengte van de lasnaad moet dus gelijk zijn aan de werkelijke lengte. In bepaalde speciale gevallen, zoals T-naden, waarbij het een uitdaging is om de slagplaat aan te brengen, moet de berekende lengte van elke lasnaad echter met 2t worden verminderd.

Daarom is onder algemene boogslag plaatlassen omstandigheden zijn alle samengedrukte en afgeschuinde stuiklassen, evenals de eerste en tweede niveau treklassen, gelijk in sterkte aan het moedermetaal en hoeven niet te worden berekend. Alleen de treklassen van het derde niveau moeten worden berekend.

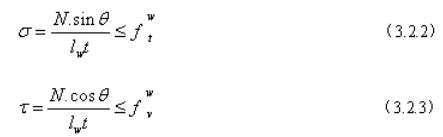

Als directe lasnaden niet aan de sterkte-eisen kunnen voldoen, kunnen schuine stuiklassen worden gebruikt. De axiale spanning van de schuine las in afbeelding 3.2.5 kan worden berekend met de volgende formule:

In de formule staat lw voor de berekende lengte van de lasnaad: met de boogplaat erbij is l = b/sinθ; zonder de boogplaat is lw = b/sinθ - 2t.

Fvw - Ontwerpwaarde van afschuifsterkte voor stompe lasnaad.

Als de hellingshoek θ van de schuine lasnaad kleiner is dan of gelijk is aan 56,3°, of met andere woorden, als de tangens van θ kleiner is dan of gelijk is aan 1,5, kan het als even sterk als het moedermateriaal worden beschouwd en zijn er geen berekeningen nodig.

Schuine stuiklasnaden werden veel gebruikt in de jaren 1950. Door het grote materiaalverbruik en het lastige constructieproces raakten ze echter geleidelijk uit gebruik en werden ze vervangen door rechte stuiklasnaden.

Rechte naden worden meestal gelast met een loodboogplaat. Als de treksterkte niet aan de eisen voldoet, kan een secundaire inspectienorm worden toegepast of kan de positie van de lasnaad worden verplaatst naar een plaats met minder interne kracht.

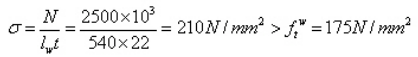

[Voorbeeld 3-1] Test de sterkte van de stuiklasnaad van de stalen plaat in afbeelding 3.2.6. In de figuur is a = 540 mm, t = 22 mm en de ontwerpwaarde van de axiale kracht is N = 2500 kN. Het staal is Q235-B, handmatig gelast, met E43 type lasdraad, derde niveau inspectienorm van de lasnaad en een loodboogplaat is toegevoegd tijdens het lassen.

[Oplossing] De berekende lengte van de rechte naadverbinding is lw=54cm. De normaalspanning van de lasnaad is:

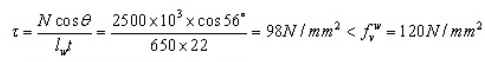

Als niet aan de eisen wordt voldaan, gebruik dan een diagonale stuiklas met een snijhelling van 1,5:1, d.w.z. 8=56 °, en een laslengte van:

Daarom is de normale spanning op dit moment:

De schuifspanning is:

Dit geeft aan dat wanneer tanθ ≤ 1,5, de lassterkte kan worden gegarandeerd en verificatie is niet nodig.

(2) Stuiklasnaden onderworpen aan het gecombineerde effect van buigend moment en afschuifkracht

De stootvoeg afgebeeld in Figuur 3.2.7(a) doorstaat de gecombineerde invloed van buigmoment en dwarskracht.

Aangezien de dwarsdoorsnede van de lasnaad rechthoekig is, vertonen de normaalspannings- en schuifspanningsprofielen respectievelijk driehoekige en parabolische vormen. Hun maximumwaarden moeten voldoen aan de volgende sterktevoorwaarden.

In de formule:

Figuur 3.2.7(b) illustreert een verbinding van een I-profielbalk met een stuiklas. Naast het afzonderlijk verifiëren van de maximale trekspanning en afschuifspanning, moet voor gebieden die onderhevig zijn aan aanzienlijke trek- en afschuifspanningen, zoals de verbinding van het lijf en de flens, ook de equivalente spanning worden geverifieerd met behulp van de volgende vergelijking:

In de formule stellen σ1 en τ1 respectievelijk de normaalspanning en de afschuifspanning voor op het controlepunt in de lasnaad.

1.1 - Rekening houdend met het feit dat de maximale equivalente spanning slechts plaatselijk optreedt, verhogen we de ontwerpwaarde van de sterkte op gepaste wijze.

(3) Stuiklasnaden onder de combinatie van axiale kracht, buigmoment en afschuifkracht

Als de axiale kracht wordt gecombineerd met buigmoment en afschuifkracht, moet de normaalspanning veroorzaakt door axiale kracht en buigmoment in de lasnaad worden gesuperponeerd. De afschuifspanning moet nog steeds worden geverifieerd volgens test (3.2.5) en de equivalente spanning moet nog steeds worden geverifieerd volgens test (3.2.6).

Afgezien van de vraag of de lengte van de lasnaad wordt verminderd of de sterkte van de lasnaad moet worden verlaagd, is de berekeningsmethode voor de stuiklasnaad volledig identiek aan de sterkteberekening van het moedermateriaal.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.