Stelt u zich eens voor hoe het ontwerpen en produceren van plaatmetalen onderdelen verandert van een omslachtig, foutgevoelig proces in een naadloze, efficiënte operatie. Dit artikel gaat in op de krachtige rol van CAD/CAM-technologie bij het revolutioneren van plaatbewerking. Door computerondersteund ontwerpen en produceren te integreren, kunnen bedrijven nauwkeurige ontwerpen garanderen, de productie stroomlijnen en de kosten aanzienlijk verlagen. Ontdek hoe het gebruik van CAD/CAM de productkwaliteit kan verbeteren, productieprocessen kan optimaliseren en een concurrentievoordeel kan behouden in het snelle industriële landschap van vandaag.

Het traditionele productieproces van producten volgt meestal een volgorde van eerst ontwerpen, dan fabriceren. Soms kan het resulterende product te maken krijgen met cruciale problemen tijdens de fabricage en assemblage, zoals fabricageproblemen, assemblagestoringen of, erger nog, een onvermogen om te fabriceren en te produceren.

Dit is vaak te wijten aan een gebrek aan vertrouwdheid met het productieproces bij de ontwerper of slechte communicatie tussen de ontwerper en ander technisch personeel. Zoals blijkt uit gegevens van de industrie, is het productontwerp verantwoordelijk voor 5% van de productkosten, maar bepaalt het 75% van de totale productiekosten en 80% van de productkwaliteit en -prestaties.

Om de verwerkbaarheid van producten te verbeteren, de kwaliteit en prestaties te garanderen, de productiekosten te verlagen en de prototypecyclus te verkorten, is het dus van cruciaal belang om CAD/CAM (Computer Aided Design and Manufacturing) te gebruiken tijdens het ontwerpen van producten, waardoor een uitgebreide informatieverbinding en feedback tussen ontwerp en productie mogelijk wordt.

Met deze informatiekoppeling en feedback kunnen ontwerpers tijdig hun ontwerpen verbeteren, waardoor zowel het productontwerp, het procesontwerp als de productie succesvol zijn.

CAD/CAM omvat het gebruik van computers om verschillende digitale informatie te genereren en toe te passen voor het ontwerpen en produceren van producten. Het wordt gekenmerkt door hoge intelligentie, kennisintensiteit, snelle updates, sterke integratie en hoge efficiëntie. De verwerkingscapaciteit blijft toenemen met de vooruitgang van computerhardware en softwaretechnologie.

CAD/CAM wordt vaak gebruikt in mechanische, elektronische, textiel-, luchtvaart-, scheepsbouw- en andere industrieën voor algemeen ontwerp, modellering, structureel ontwerp, geoptimaliseerd ontwerp, simulatieontwerp van mechanismebeweging, voor- en nabewerking van eindige-elementenanalyse, berekening van productkwaliteitskenmerken, procesontwerp, numerieke besturingsverwerking en meer.

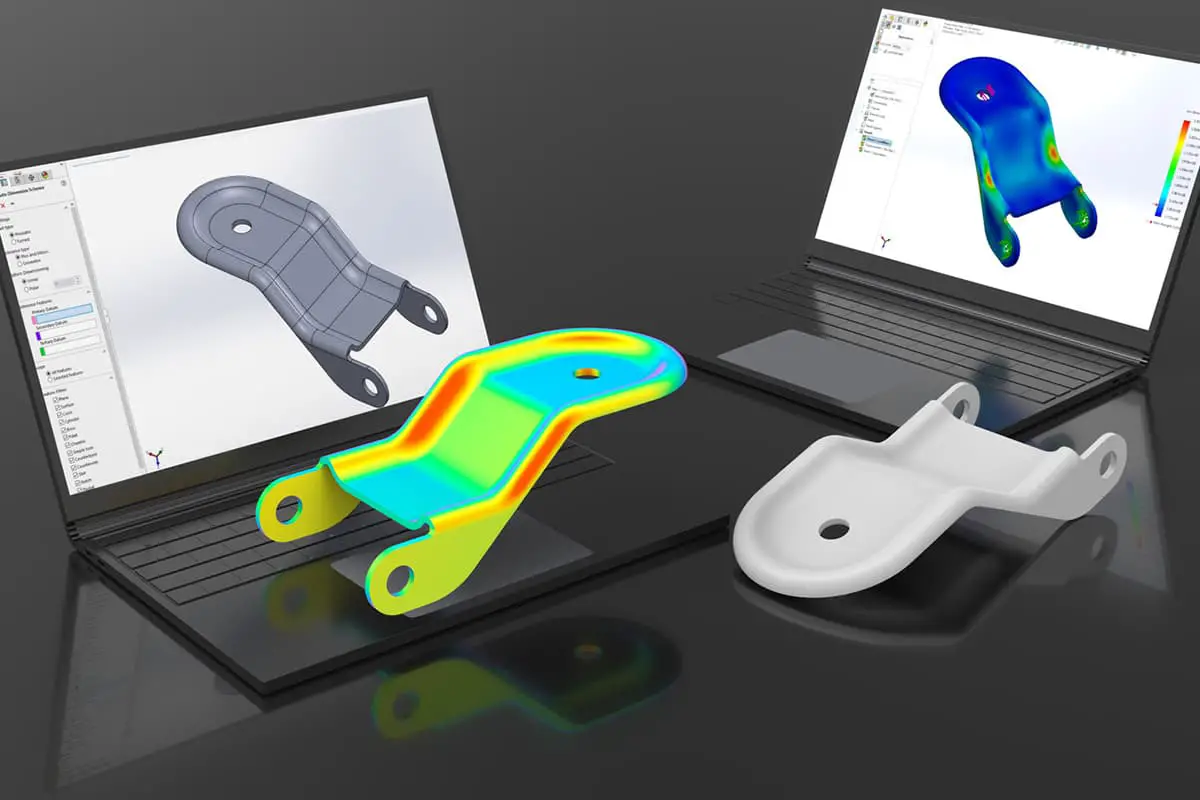

Computer Aided Design (CAD) is een geavanceerde technologie die gebruik maakt van geavanceerde computersoftware om ontwerpen te maken, aan te passen, te analyseren en te optimaliseren. Het stelt ingenieurs en ontwerpers in staat om nauwkeurig de geometrie, structuur, materiaaleigenschappen en prestatiekenmerken van producten in verschillende industrieën te modelleren en te simuleren. Naarmate de CAD-technologie zich verder ontwikkelt, zijn de toepassingen uitgebreid van de traditionele technische gebieden naar gebieden zoals grafisch ontwerp, publicaties en het creëren van digitale inhoud.

De veelzijdigheid van CAD blijkt uit de vele toepassingen, waaronder bouwkundige blauwdrukken, werktuigbouwkundige tekeningen, elektrische schema's en complexe 3D modellen voor productontwerp en productie. De mogelijkheden strekken zich uit tot parametrische modellering, eindige elementen analyse (FEA) en computerondersteunde productie (CAM) integratie.

Aanvankelijk was het gebruik van CAD vooral beperkt tot grote bedrijven in kapitaalintensieve sectoren zoals de auto-, lucht- en ruimtevaart- en elektronicaproductie, vanwege de hoge kosten van hardware en software. Echter, de snelle vooruitgang van computertechnologie, gekoppeld aan dalende kosten, heeft de toegang tot CAD tools gedemocratiseerd, waardoor ze onmisbaar zijn geworden voor bedrijven van alle groottes in diverse industrieën.

De evolutie van CAD wordt gekenmerkt door een significante verschuiving van 2D tekenen naar geavanceerde 3D modellering en simulatie. Moderne CAD-systemen bieden fotorealistische rendering, realtime samenwerkingsfuncties en cloud-gebaseerde platforms die ontwerpvisualisatie verbeteren, interdisciplinaire communicatie verbeteren en het productontwikkelingsproces stroomlijnen. Deze overgang heeft niet alleen ontwerpblauwdrukken intuïtiever gemaakt, maar heeft ook virtuele prototyping mogelijk gemaakt, waardoor de time-to-market en de ontwikkelingskosten zijn verminderd terwijl de productkwaliteit en innovatie zijn verbeterd.

Computer Aided Engineering (CAE) is een numerieke benaderingsmethode die gebruikt wordt voor het oplossen van complexe engineering- en productconstructiesterkte, stijfheid, knikstabiliteit, dynamische respons, warmtegeleiding, driedimensionaal meerlichamencontact, elastoplasticiteit en andere analytische berekeningen, evenals ontwerpvraagstukken voor het optimaliseren van constructieprestaties.

Het basisidee van CAE is om het oplossingsgebied van een complex continuüm te verdelen in eindige eenvoudige subregio's, d.w.z. het vereenvoudigen van een continuüm in een equivalent samengesteld lichaam dat bestaat uit eindige elementen. Door het continuüm te discretiseren, wordt het probleem van het oplossen van veldvariabelen (spanning, verplaatsing, druk, temperatuur, enz.) in het continuüm vereenvoudigd tot het oplossen van de veldvariabelen op de eindige-elementenknooppunten.

De basisvergelijkingen die op dit moment moeten worden opgelost zijn een verzameling algebraïsche vergelijkingen, niet de oorspronkelijke differentiaalvergelijkingen die de reële veldvariabelen van het continuüm beschrijven. De verkregen oplossingen zijn benaderende numerieke oplossingen en de mate van benadering hangt af van het type en aantal gebruikte elementen en de interpolatiefunctie van de elementen.

CAE-software kan worden onderverdeeld in twee categorieën:

1. Specifieke CAE-software ontwikkeld voor specifieke soorten engineering of producten, gebruikt voor analyse, voorspelling en optimalisatie van productprestaties.

2. CAE-software voor algemene doeleinden die de fysische en mechanische eigenschappen van verschillende soorten engineering en producten kan analyseren, simuleren, voorspellen, evalueren en optimaliseren om producttechnologische innovatie te bereiken. De belangrijkste CAE-software is software voor Finite Element Analysis (FEA).

De rol van CAE in computerondersteund ontwerp en productie uit zich voornamelijk in de volgende aspecten:

1. Ontwerpcapaciteiten verbeteren, de rationaliteit van productontwerp garanderen en ontwerpkosten verlagen door computeranalyse en -berekening.

2. De ontwerp- en analysecyclus verkorten.

3. De rol van "virtuele prototypes" die CAE-analyse speelt, vervangt grotendeels het middelenverslindende proces van "validatieontwerp met fysieke prototypes" in traditioneel ontwerpen. De rol van "virtuele prototypes" kan de betrouwbaarheid van een product gedurende de hele levenscyclus voorspellen.

4. Optimaal ontwerp gebruiken om de beste oplossing voor productontwerp te vinden, waardoor materiaalverbruik en kosten worden verlaagd.

5. Potentiële problemen ontdekken voordat het product wordt gemaakt of de techniek wordt gebouwd.

6. Verschillende testschema's simuleren, waardoor de testtijd en -kosten worden beperkt.

7. Mechanische ongevallenanalyse uitvoeren om de oorzaak van ongevallen te achterhalen.

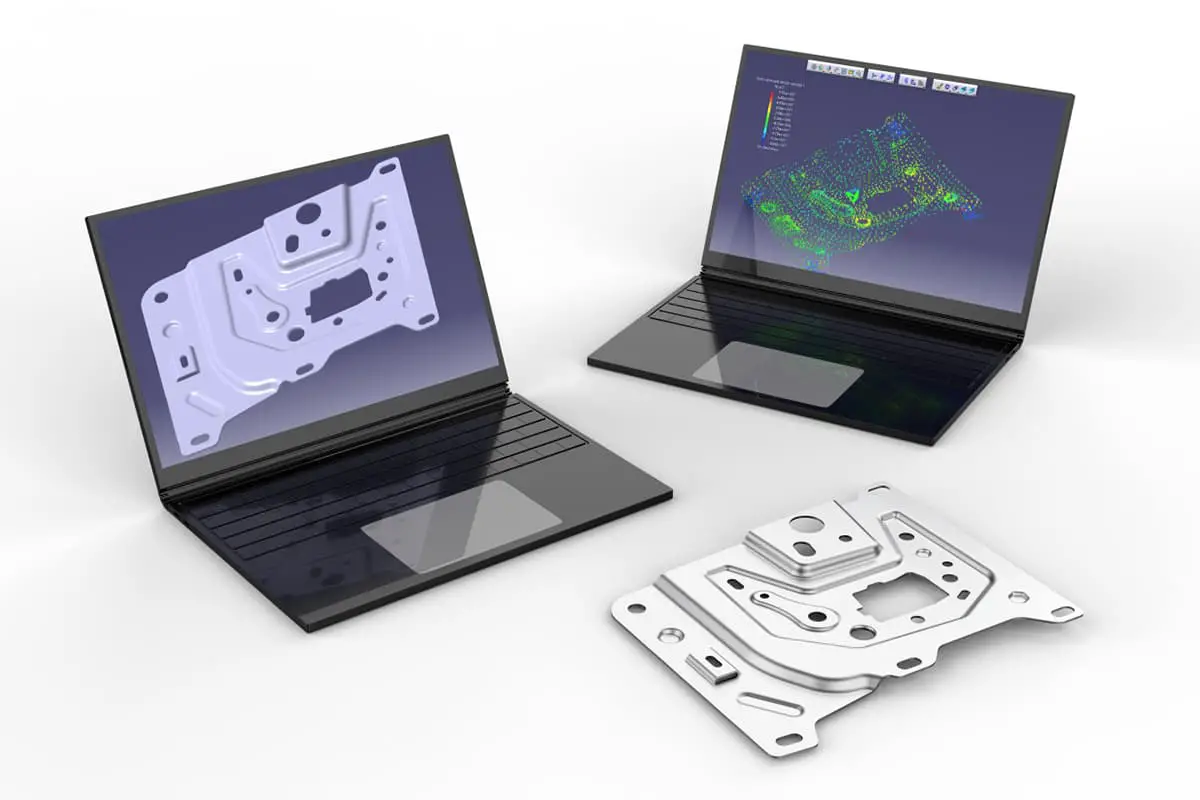

Computer Aided Process Planning (CAPP) is een geavanceerde technologie die gebruik maakt van computerhardware, software en algoritmen om geoptimaliseerde bewerkingsprocessen voor onderdelen te ontwikkelen door middel van numerieke berekeningen, logische beoordelingen en intelligent redeneren. Door een CAPP-systeem te implementeren, kunnen fabrikanten kritieke uitdagingen zoals lage efficiëntie bij handmatig procesontwerp, inconsistente kwaliteit en problemen bij procesoptimalisatie effectief aanpakken.

CAPP fungeert als een cruciale brug tussen productontwerp en productie, waarbij productontwerpgegevens uit de onderneming naadloos worden omgezet in uitvoerbare productie-instructies. Deze technologie stelt procesingenieurs in staat om efficiënt uitgebreide plannen te ontwikkelen die grondstoffen omzetten in afgewerkte producten, volgens nauwkeurige technische specificaties. In de context van bedrijfsinformatisering verbindt CAPP niet alleen ontwerp en productie, maar levert het ook waardevolle gegevens aan managementafdelingen en fungeert het als centraal punt voor informatie-uitwisseling binnen de hele organisatie.

Het hoofddoel van CAPP is het automatiseren en optimaliseren van de ontwikkeling van bewerkingsprocessen voor onderdelen. Dit wordt bereikt door zowel geometrische informatie (vorm, afmetingen, toleranties) als procesgerelateerde gegevens (materiaaleigenschappen, warmtebehandelingsvereisten, productievolume) van de onderdelen in te voeren in het CAPP-systeem. Met behulp van geavanceerde algoritmen en kennisbanken genereert het systeem vervolgens geoptimaliseerde procesroutes, bewerkingsvolgordes en gedetailleerde productie-instructies.

De belangrijkste voordelen van CAPP zijn:

Omdat productietechnologieën zich blijven ontwikkelen, bevatten CAPP-systemen steeds meer geavanceerde functies zoals kunstmatige intelligentie, machine learning en digital twin-simulaties om hun mogelijkheden verder te verbeteren en nog meer waarde te leveren aan moderne productiebedrijven.

Computer Aided Manufacturing (CAM) is een geavanceerde technologie die gebruik maakt van computersystemen om productieprocessen te verbeteren, te controleren en te automatiseren. Digitale ontwerpgegevens worden omgezet in nauwkeurige instructies voor productieapparatuur, waardoor de kloof tussen ontwerp en productie wordt overbrugd.

In essentie interpreteren CAM-systemen productgeometrieën en procesvereisten en genereren ze geoptimaliseerde gereedschapspaden en machine-instructies. De invoer bestaat meestal uit 3D CAD modellen, materiaalspecificaties en productieparameters, terwijl de uitvoer bestaat uit gedetailleerde gereedschapstrajecten (gereedschappositiebestanden) en numerieke besturingsprogramma's (NC-programma's).

Centraal in CAM staat Computer Numerical Control (CNC), waarmee bewerkingsmachines en productieapparatuur nauwkeurig kunnen worden bestuurd via computergestuurde opdrachten. Deze integratie maakt complexe, herhaalbare bewerkingen mogelijk met een hoge nauwkeurigheid en efficiëntie.

Moderne CAM-systemen bieden een reeks geavanceerde functies:

Naast traditionele CNC-bewerking heeft CAM-technologie zijn bereik uitgebreid naar diverse productieprocessen, waaronder:

Door productieworkflows te stroomlijnen, fouten te verminderen en complexe productieprocessen mogelijk te maken, speelt CAM een cruciale rol in moderne industriële automatisering en Industrie 4.0-initiatieven. CAM blijft zich ontwikkelen, waarbij geavanceerde algoritmen, machine learning en cloud computing worden geïntegreerd om de productiemogelijkheden en -efficiëntie verder te verbeteren.

Het gebruik van computerondersteunde ontwerp- en productietechnologie bij het ontwerp en de productie van plaatmetaal producten en componenten verandert de conventionele methoden van productiebedrijven voor het ontwerpen en produceren van plaatwerkonderdelen aanzienlijk en heeft zelfs invloed op hun management en concurrentiekracht.

Daarom moet elk bedrijf dat zich bezighoudt met de productie van plaatwerkproducten en onderdelen moeten ernaar streven om computerondersteunde ontwerp- en productietechnologieën te onderzoeken, te ontwikkelen of te gebruiken om hun ontwikkelingsvoordeel te behouden. Plaatstalen onderdelen worden gekenmerkt door hun lichte gewicht, hoge sterkte, geleidbaarheid (geschikt voor elektromagnetische afscherming), lage kosten en uitstekende mogelijkheden voor massaproductie.

Momenteel worden ze veel gebruikt in sectoren zoals elektronica, communicatie, auto-industrie en medische apparatuur. Plaatwerkonderdelen zijn bijvoorbeeld essentiële onderdelen in computerkasten, mobiele telefoons en behuizingen voor stroomproducten.

Met de steeds wijder verbreide toepassing van plaatwerkonderdelen is het ontwerp ervan een cruciaal aspect geworden van het productontwikkelingsproces. Dit vereist dat ontwerpers bedreven zijn in de technieken van computerondersteund ontwerp en vervaardiging van plaatmetaal onderdelen, zodat de ontworpen onderdelen voldoen aan de functionele en esthetische eisen van het product en tegelijkertijd de productie van matrijzen vereenvoudigt en de kosten verlaagt.

Het proces van computerondersteund ontwerpen en produceren van plaatmetalen onderdelen begint met computerondersteund ontwerpen, gaat door numerieke simulatie ontvouwen, nesten, snijden, stempelen, buigen en andere procedures en eindigt met de computer die automatisch de procesroute van het onderdeel, de inhoud van de bewerking, het traject van de gereedschapsbeweging (gereedschapspositiebestand) en het numerieke besturingsprogramma uitvoert.

De belangrijkste aspecten zijn de berekening van de blanco uitvouwmaten van plaatwerkonderdelen, grafisch tekenen en de voorbereiding van programma's voor numerieke besturing. De computer evalueert de individuele kenmerken van de plaatdelen en de relaties daartussen op basis van wiskundige analyse en fabricage (plaatmetaalproces parameters), waardoor productontwerpers direct feedback krijgen om onredelijke structurele ontwerpen aan te passen.

Plaatmetalen onderdelen kunnen over het algemeen worden onderverdeeld in drie categorieën: vlakke onderdelen (d.w.z. algemene vlakke stansonderdelen), buigonderdelen (d.w.z. onderdelen gevormd door het buigen of buigen van plaat), en vormdelen (d.w.z. onderdelen gemaakt door trekken en andere vervormingsmethodes, zowel regelmatige als vrije-vorm oppervlakteonderdelen). Plaatwerkonderdelen verschillen aanzienlijk van onderdelen die met gangbare bewerkingsmethoden worden gemaakt.

Een van de vele processen bij het stansen van plaatwerkonderdelen is buigvervorming (persbuigen proces) is de belangrijkste methode om complexe ruimtelijke relaties te creëren. Het ontwerpen en ontvouwen van verschillende regelmatig of complex gevormde plaatdelen kan worden onderverdeeld in twee methoden op basis van modellen en styling.

Traditioneel snijden van plaatwerk methoden omvatten teken- en rekenmethoden. Tot de basismethoden voor het tekenen behoren parallelle lijnen, stralende lijnen en driehoekslijnen; rekenmethoden vervangen het leg- en tekenproces in tekenmethoden, waarbij de coördinaten en lijnlengtes van kenmerkpunten in de opengevouwen tekening worden berekend en vervolgens de berekende resultaten worden getekend.

Het gebruik van een computer om deze berekeningen uit te voeren is de meest eenvoudige modelgebaseerde CAD-methode voor plaatwerk. Voor veelgebruikte box-type, verticale as, deurpaneel en andere typen plaatwerkonderdelen vereist de ontwerp ontvouwingsmethode op basis van het model een bepaalde hoeveelheid werk om het model te bouwen, maar het is zeer betrouwbaar en efficiënt wanneer het gebruikt wordt.

Er zijn twee geometrische modelleermethoden voor plaatmetalen onderdelen: 2D plaatmetaal geometrisch modelleren en 3D plaatmetaal geometrisch modelleren. De eerste omvat coderingsmethoden, assemblagemethoden voor facetten en interactieve invoermethoden voor afmetingen; de tweede omvat assemblagemethoden voor buigtransformaties, voxelassemblagemethoden, enz.

Het algemene nadeel van deze methoden is dat als de definitie niet correct is, wijzigingen erg lastig zijn en zelfs opnieuw moeten worden ingevoerd om het model te bouwen. De meest effectieve manier om deze tekortkomingen te verhelpen is het gebruik van feature modeling technieken, zoals SolidWorks, Pro/E, UG, CATIA, etc., ontwerpplatformen die feature modeling gebruiken om plaatmetalen productmodellen te bouwen.

De modelleringsfuncties en -methoden van verschillende CAD/CAM-systemen zijn verschillend. Eenvoudige modelleermethoden gebruiken alleen reguliere oppervlakken en solid modeling, terwijl complexe modelleermethoden geavanceerde functies voor oppervlaktemodellering en solid modeling hebben, zoals onderdeelontwerpapplicaties die functies bieden als scannen, dieptrekken, ribben, spiraal, snijden, enz. ontwerp plaatmetaal kan automatisch buiggaten, automatisch ontvouwen en simulatie genereren.

1. Methode voor assemblagemodellering

De basismethode voor het modelleren van plaatwerk is het gebruik van vaste geometrische basiselementen zoals dunne plaatkubussen en holle cilinders, die geleidelijk gecombineerd worden om uit te groeien tot het geometrische model van het onderdeel. De elementen die gebruikt worden in de assemblagemodelleringmethode kunnen oppervlakte-elementen zonder dikte of dikke volume-elementen zijn.

Veel plaatwerkonderdelen zijn gemaakt van platen van gelijke dikte, waardoor het mogelijk is om dikte-loze oppervlakteblokken te gebruiken in het modelleerproces om de basisstructuur van het plaatwerkonderdeel te construeren en vervolgens de richting aan te geven voor het uitgroeien van de dikte van het onderdeel. Deze methode om eerst een structuur zonder dikte te ontwerpen en dan een dik onderdeel te laten uitgroeien, is ook toepasbaar op complexe plaatwerkonderdelen zoals overlays.

2. Methodologie van kenmerkmodellering

Een kenmerk is een verzameling productbeschrijvingsinformatie, die niet alleen een specifieke vorm weergeeft die gevormd is volgens bepaalde topologische relaties, maar ook specifieke technische semantiek weerspiegelt, geschikt voor gebruik in ontwerp, analyse en productie.

Kenmerken kunnen worden onderverdeeld in vormkenmerken, precisiekenmerken en materiaalkenmerken. Hiervan is de vormkenmerk de belangrijkste, die dient als drager of basis voor andere kenmerken en de kern voor het implementeren van parametrische kenmerkmodellering. Hiermee kunnen geometrische lichamen of entiteiten met een bepaalde technische betekenis worden gedefinieerd.

Plaatmetalen onderdelen kunnen worden onderverdeeld in een of meer vormkenmerken. Vanuit het perspectief van feature modeling bestaat een plaatmetalen onderdeel uit een reeks features, en hun onderlinge verbindingen vormen een compleet onderdeel. Een voorbeeld van het modelleren van een plaatmetalen doos wordt getoond in Figuur 10-1.

Op basis van de kenmerken van plaatwerkonderdelen kunnen de volgende hoofdkenmerken worden samengevat:

1) De vlakke delen, die verwijzen naar de vlakke vorm waaruit het onderdeel bestaat, zijn de basisonderdelen van het onderdeel, het verbindingsgedeelte van de buigonderdelen en het moederlichaam voor plaatselijk vervormen en ponsen.

2) Buigkenmerken, die vormen zijn die worden geproduceerd door buigprocessen. Het eenvoudigste buigelement wordt voorgesteld door een cilindrisch buiggebied.

3) Gatkenmerken, die als algemene subkenmerken fungeren en aan andere kenmerken worden gekoppeld, zoals ponsen op een vlak of buigkenmerk.

4) Lokale vormkenmerken, die vormen zijn die geproduceerd worden door lokale vormprocessen op stempels, hebben gewoonlijk vaste vorm- en kenmerkparametertypes, maar de numerieke waarden veranderen en kunnen daarom uitgedrukt worden door parameters.

3. Methodologie van ontvouwen

Het basisprincipe van de plaatvouwmethode is het vastleggen van de topologische relaties tussen elk vlakblok en de verbonden vlakblokken tijdens het ontwerpproces en dit te gebruiken als basis voor het ontvouwen.

Eenvoudigere systemen kunnen eerst een referentievlak specificeren, dan elk vlak dat uitgevouwen moet worden en stap voor stap het hele plaatwerkdeel ontvouwen. Geavanceerde CAD/CAM-systemen kunnen meerdere vlakken in één bewerking ontvouwen. Het uitgevouwen diagram van de doos in Figuur 10-1 wordt getoond in Figuur 10-2.

De productiekosten van plaatwerkonderdelen bestaan voornamelijk uit materiaalkosten, ontwerpkosten en matrijskosten, waarbij de materiaalkosten een aanzienlijk deel uitmaken. Het gebruik van een computerondersteund lay-outsysteem is een essentiële manier om de materiaalkosten te verlagen.

De optimalisatie van de doelfunctiemethode is een veel toegepaste methode voor plaatlay-out. Het onderliggende principe is om de parameters Δx (translatieverschuiving in de X-richting), Δy (translatieverschuiving in de Y-richting) en Δφ (rotatie) tijdens het repliceren van gelijksoortige werkstukblokken als variabelen te gebruiken en vervolgens een specifieke doelfunctie te construeren op basis van de soorten werkstukblokken die deelnemen aan de lay-out, de vorm en de hoeveelheid van de gangen.

Iteraties worden uitgevoerd op basis van een bepaald algoritme rond de doelfunctie en wanneer de doelfunctie een vooraf ingesteld precisiedoel bereikt, stopt de iteratie en wordt de lay-out uitgevoerd op basis van de parameters op het moment dat de iteratie stopt. Om de efficiëntie te verbeteren, kan het bereik van sommige parameterwijzigingen worden vastgelegd.

Als er verschillende soorten werkstukblokken deelnemen aan de lay-out en er geen beperkingen zijn aan de parameters Δx, Δy en Δφ voor het dupliceren van verschillende werkstukblokken, zal het lay-outeffect sterk verminderen.

Op dit moment kan wat voorbereidend werk worden gedaan voor de lay-out, zoals het beoordelen van de geometrische eigenschappen van de werkstukblokken die deelnemen aan de lay-out, of het tolereren van de werkstukblokken tijdens het zoeken naar Δx, Δy en Δφ, en het gebruik van eenvoudige en minder gesloten contouren om de oorspronkelijke contouren van de werkstukblokken te vervangen.

Verschillende lay-outsystemen (software) hebben verschillende basisfuncties en werkingsmodi, maar de basisinhoud omvat:

1. Plaatmateriaal kiezen: Kies het plaatmateriaal voor de lay-out uit de materiaalbibliotheek, inclusief standaardspecificaties en restmateriaal van eerder gebruik.

2. Werkstukblokken specificeren: Geef het type en aantal werkstukblokken op die moeten worden gedupliceerd uit de werkstukblokbibliotheek die is gemaakt nadat de plaatmetalen onderdelen zijn uitgebreid.

3. Lay-out optimaliseren: Lay-out van de opgegeven werkstukblokken en hun hoeveelheden op het geselecteerde plaatmateriaal. Op dit menuniveau kunnen subitems worden geselecteerd zoals enkele rij, kop-aan-kop dubbele rij, gemengd nesten, interactieve lay-out, enz.

4. Lay-out bewerken: Bewerk de werkstukblokken die deelnemen aan de lay-out of controleer de lay-outresultaten op interferentie, pas indien nodig handmatig aan en maak indien nodig een nieuwe lay-out.

5. Uitvoer van lay-outresultaten: Uitvoer van het lay-outresultaatdiagram en overeenkomstige gegevensbestanden (inclusief gereedschapsposities), materiaalgebruikspercentage en een snijplanrapport.

Programmeren met numerieke besturing is momenteel een van de meest voordelige aspecten van het CAD/CAM-systeem en speelt een cruciale rol bij het bereiken van ontwerp- en productieautomatisering, het verbeteren van de nauwkeurigheid en kwaliteit van bewerkingen en het verkorten van productontwikkelingscycli.

Programmeren met numerieke besturingen is het hele proces van producttekeningen naar bewerkingsprogramma's met numerieke besturingen. De belangrijkste taken zijn het berekenen van bewerkingsfreespunten (ook wel CL-punten genoemd), het bepalen van de freesbaanvolgorde, het bepalen van procesparameters en andere procesrouteontwerpen, het samenstellen van numerieke besturingsinstructiebestanden volgens het specifieke formaat van het numerieke besturingssysteem en het regelen van de bewegingsinhoud van de numerieke besturingsinstructiebestanden.

Bij CAD/CAM van complexe plaatwerkonderdelen is het procesontwerp vaak erg gecompliceerd en kan het worden voltooid door een gespecialiseerd CAP four systeem. Het bewerkingsobject van plaat metaal snijden is vlak plaatmateriaal, meestal met snij-, knip- en ponsmethoden. Het procesontwerp is relatief eenvoudig en kan worden opgenomen in het programmeersysteem voor numerieke besturing.

Van snijden, knippen en ponsen is het instructiebestand voor ponsen met numerieke besturing het meest complex. Hieronder wordt het programmeren met numerieke besturing voor het uitzetten van plaat op basis van ponsen met numerieke besturing geïntroduceerd.

1. Invoer van ontwerpinformatie in compilatie van ponsinstructies voor numerieke besturing: Plaatwerk ontwerpUitbreiding en lay-out kunnen output leveren zoals grafieken en gegevensbestanden, met afmetingen gemarkeerd op de grafieken. De eenvoudigste methode om numerieke besturingsinstructies samen te stellen is handmatig, waarbij mensen afbeeldingen en gegevens lezen en analyseren.

Bij plaatuitzetting wordt over het algemeen alleen grafische vlakke informatie verwerkt. Met behulp van de methode voor het genereren van trajecten op basis van punten en lijnen met numerieke besturingsgereedschappen kunnen programmeerbewerkingen direct op de grafische elementen worden uitgevoerd op een visuele manier. Gebruik de cursor om het grafische element te specificeren dat zich het dichtst bij de cursorpositie bevindt, en de computer bevestigt de geometrische informatie van dit grafische element.

2. Procesontwerp bij het samenstellen van instructies voor numeriek bestuurd ponsen: De basisinhoud van het procesontwerp tijdens het ponsen met numerieke besturing omvat voornamelijk: het selecteren van ponsen, het bepalen van de ponsvolgorde van elk grafisch element, het bepalen van de stapafstand en de snelheid van de plaatbeweging tijdens het stapsgewijs ponsen, het instellen van de positie van de klauw, enz.

Voor contouren van dezelfde vorm en grootte kunnen verschillende ponsmethodes gebruikt worden, afhankelijk van de gewoontes en het technische niveau van de operator. Bij het ponsen van grote gaten en sleuven kunnen bijvoorbeeld kleinere ponsen worden gebruikt om de contouren van de gaten en sleuven uit te ponsen, vervolgens de pons weg te bewegen, de machine te pauzeren, het resterende materiaal in het gat handmatig te verwijderen en dan verder te gaan met de verwerking.

Als alternatief kan een grotere pons gebruikt worden om niet alleen de contouren van de gaten en sleuven uit te ponsen, maar ook al het interne materiaal in fragmenten. Deze keuze kan worden gemaakt door verschillende menutakken te selecteren tijdens het programmeren. In meer functionele CAD systemen kunnen er twee instructiemethoden zijn: fragmentponsen en niet-fragmentponsen.

3. Programmeren van numerieke besturingsponsinstructies

Computerondersteund programmeren is het proces waarbij een computer wordt gebruikt om taken uit te voeren die oorspronkelijk handmatig werden uitgevoerd. Bij het schrijven van instructies voor het ponsen van plaatmetaal is de meest basale handeling het specificeren van de pons (gereedschap) en de elementen die geprogrammeerd moeten worden, waarna het programmeersysteem automatisch numerieke besturingsinstructiebestanden kan genereren.

Voor meer geavanceerde instructiesystemen omvatten programmeerbewerkingen ook het al dan niet gebruiken van gegroepeerde ponsinstructies, het al dan niet aanroepen van subprogramma's, enzovoort.

4. Optimalisatie en Simulatie van Numerieke Besturing Stansinstructies

Nadat het ponsinstructiebestand voor numerieke besturing is gegenereerd, moet het worden nabewerkt en de basisbewerkingen voor nabewerking zijn optimalisatie en simulatie.

1) De optimalisatie van stootinstructies omvat over het algemeen stootoptimalisatie en trajectoptimalisatie.

Het doel van ponsoptimalisatie is enerzijds om de ponsinstructies die door dezelfde pons voltooid worden, samen te brengen om vormveranderingen tijdens de verwerking te beperken. Anderzijds is het de bedoeling om de ponsvolgorde te rangschikken volgens de verschillende soorten ponsen, meestal met kleinere ponsen eerst en grotere later. Trajectoptimalisatie is vooral bedoeld om de lengte van de stationaire slag tijdens het ponsen te verminderen.

2) De simulatiefunctie kan in het algemeen het uitvoeringsproces van het ponsinstructiebestand weergeven, controleren of de ponsinstructie redelijk is en of er mogelijk interferentie is met de grijper tijdens de ponsbeweging.

Het kan ook het ponsinstructiebestand omzetten in een afbeelding en deze vergelijken met de afbeelding voor het programmeren, de consistentie van de twee afbeeldingen analyseren en zo de juistheid van het ponsinstructiebestand beoordelen.