Heb je je ooit afgevraagd hoe een plaatbuigmachine met vier rollen zulke nauwkeurige rondingen kan maken? Dit artikel onderzoekt de berekening van zijwaartse rolpositieverschuivingen, begeleid door een ervaren werktuigbouwkundig ingenieur. Ontdek de belangrijkste principes en technieken die dit wonder van machines mogelijk maken.

Volgens het principe van driepuntsafronding gebruikt de plaatbuigmachine de roterende beweging en relatieve positiewisseling van de werkrol om continu elastisch-plastisch te buigen. Dit resulteert in metalen platen die gebogen worden in vooraf bepaalde vormen zoals cilinders en bogen, evenals precisie werkstukken.

De plaatbuigmachine wordt wijd gebruikt in diverse industrieën, met inbegrip van boilerproductie, scheepsbouw, petrochemische producten, metaalstructuur, en plaatmetaal vormende machines.

Op basis van het aantal rollen kan de plaatbuigmachine worden ingedeeld in twee-, drie- en vierroltypes, elk met hun eigen unieke kenmerken.

In vergelijking met het traditionele type met twee rollen heeft de plaatbuigmachine met vier rollen verschillende voordelen, zoals eenvoudiger centreren, een kleinere resterende rechte rand, hogere precisie bij het rechtbuigen van cirkels en een verbeterde productie-efficiëntie.

Bovendien kan de plaatbuigmachine met vier rollen het uiteinde van de plaat voorbuigen en het werkstuk walsen zonder dat er gedraaid hoeft te worden, waardoor de machine steeds belangrijker wordt in de industrie. plaatmetaal vormend.

De machine bestaat uit een bovenwals, een onderwals en twee zijwalsen aan de voor- en achterkant. De bovenwals draait op een vaste positie terwijl de staalplaat wordt gevoed door wrijving. De klemmingHet preplex en walsproces van de staalplaat worden geregeld door de positie van de onderste wals en de twee zijwalsen aan te passen.

Om de walsnauwkeurigheid van de staalplaat te verbeteren, is het cruciaal om de nauwkeurige posities van de onderste wals en de twee zijwalsen te bestuderen. Momenteel wordt de positieregeling van deze componenten bepaald door de operator door herhaalde aanpassingen op basis van ervaring, en de walsnauwkeurigheid wordt gecontroleerd door voortdurende vergelijking en modelcontrole, wat resulteert in een lage nauwkeurigheid en efficiëntie.

In dit artikel wordt een berekeningsformule voorgesteld voor de springrug krommingsstraal op basis van de elastische hersteltheorie en bestudeert de positievereisten van de onderste wals en de twee zijwalsen tijdens het walsen van staalplaat. Er wordt een wiskundig model opgesteld voor het berekenen van de posities van deze componenten tijdens het uitlijnen, voorwalsen en buigen.

Het onderzoek bepaalt nauwkeurig de verplaatsing van de onderste wals en de voorste en achterste zijwalsen tijdens het walsen van de staalplaat, en levert nauwkeurige voedingsgegevens voor digitale controle. De resultaten van deze methode, zoals geverifieerd in de productiepraktijk, tonen consistentie met praktische toepassingen, wat leidt tot verbeterde walsnauwkeurigheid en efficiëntie.

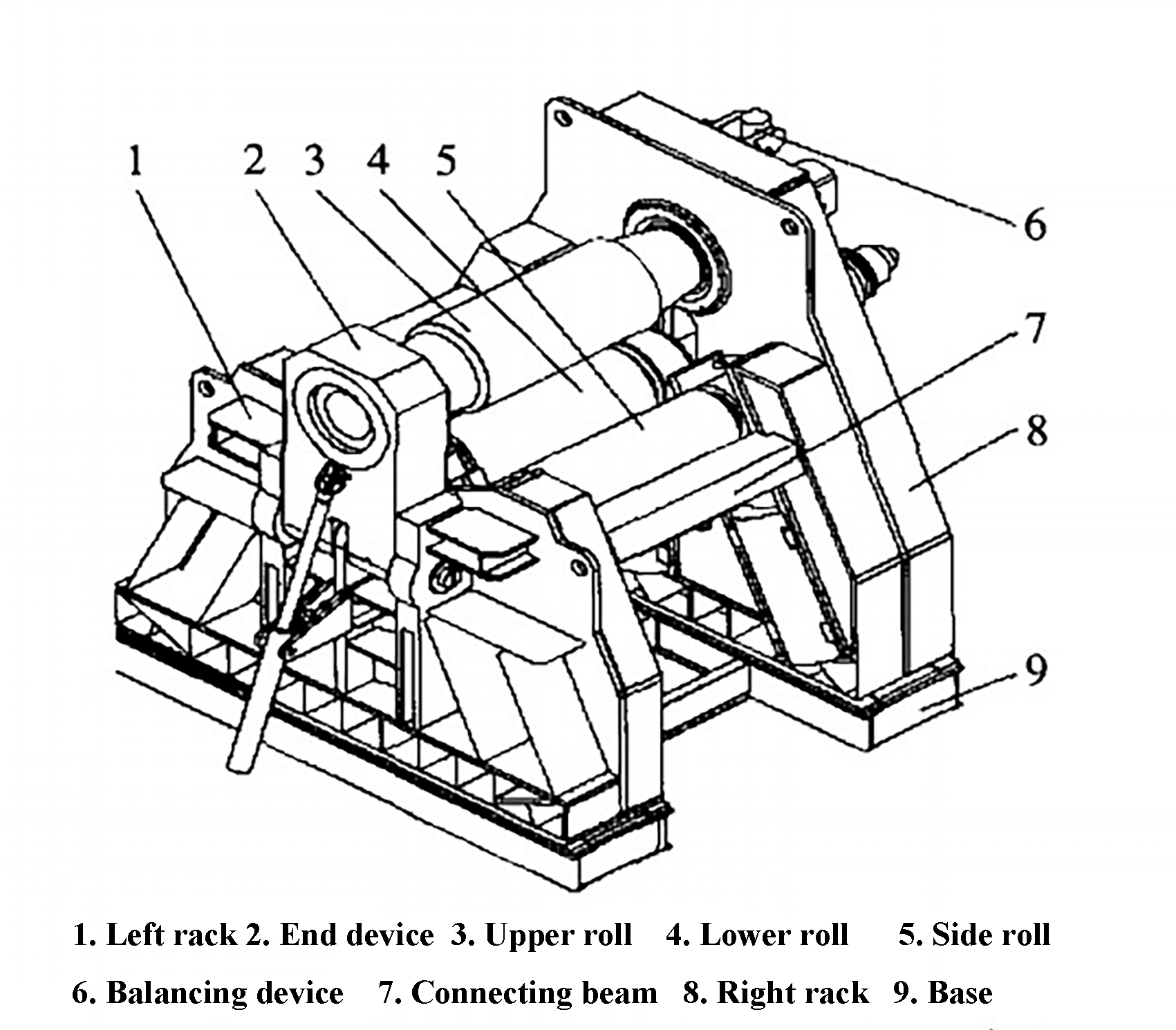

De plaatbuigmachine met vier rollen bestaat uit verschillende belangrijke onderdelen, waaronder het bovenste rolapparaat, het onderste rolapparaat, het zijrolapparaat, het kantelapparaat, het lage rek, de basis, het hoge rek en het hydraulische pompstation.

De bovenste rol dient als aandrijfrol en wordt geroteerd door een servomotor via een transmissieapparaat, waarbij de positie vast is. De onderste rol en zijwals zijn aangedreven rollen, waarvan de rotatie wordt aangedreven door wrijving met de stalen plaat.

De onderste rol zit vast in zijn lagerstoel, die verticaal kan bewegen in een glijdende geleidingsgroef op het frame om verschillende plaatdiktes aan te kunnen. De zijwalsen zijn geïnstalleerd in zijwalslagers.

Om de gewenste krommingsstraal van de cilinder te vormen, beweegt de zijwaartse rollagerzitting in een schuine richting op en neer binnen de glijdende geleidingsgroef, met een bepaalde hoek ten opzichte van de verticale richting.

Het kantelen en terugstellen van de onderste rol, zijrol en bovenste rol wordt geregeld door een hydraulische cilinder. De algemene structuur van de apparatuur is afgebeeld in Figuur 1.

Fig. 1 Opbouw van een plaatbuigmachine met vier rollen

Het proces van het walsen van staalplaat bestaat meestal uit zes stappen, waaronder voorbereiding, aanvoer, voorbuigen, voorbuigen aan de andere kant, walsen en boogcorrectie. Dit proces wordt weergegeven in figuur 2.

Fig. 2 Technologisch proces van plaatbuigmachine met vier rollen

1.2.1 Voorbereiding en voeding

De onderste rol wordt opgetild tot een positie waarin de afstand tussen de bovenste voortplantingslijn en de onderste voortplantingslijn van de bovenste rol iets groter is dan de dikte van het werkstuk.

De achterste zijwals wordt opgetild tot een positie waarin de bovenste generatrix en de bovenste generatrix van de onderste wals zich in hetzelfde horizontale vlak bevinden, en vervolgens wordt de voorste zijwals opgetild tot een positie waarin de hartlijn zich tussen de bovenste en onderste wals bevindt (zoals getoond in Figuur 2a).

Het werkstuk wordt horizontaal tussen de bovenste en onderste wals gevoerd, waarbij de voorkant tegen de voorste wals drukt. De onderste wals wordt vervolgens opgetild om de staalplaat vast te klemmen (zie afbeelding 2b).

Als deze stappen zijn voltooid, is het voorbereidings- en voedingsproces voltooid.

1.2.2 Voorbuigen

De voorste zijwals wordt teruggebracht naar zijn oorspronkelijke positie en de achterste zijwals wordt opgetild tot de proceshoogte voor de voorbuiging van de staalplaat (zoals getoond in Figuur 2c).

De bovenste rol draait tegen de klok in om de staalplaat vooruit te duwen. Wanneer het uiteinde van de staalplaat de helft van de afstand tussen de twee rollen heeft bereikt, moet deze worden gemeten om er zeker van te zijn dat hij de vereiste kromming bereikt.

De procedure voor het voorbuigen van het andere uiteinde is vergelijkbaar met wat hierboven is beschreven.

1.2.3 Rolbuigen

De voorste zijwals wordt opgetild tot de proceshoogte voor de vereiste kromming, terwijl de achterste zijwals wordt neergelaten zodat zowel de voorste als de achterste zijwals zich op dezelfde hoogte bevinden.

De bovenste rol draait tegen de klok in om de beweging van de staalplaat naar voren te drijven, waardoor deze gaat krullen. Tegelijkertijd wordt de kromming van de uitstekende staalplaat gemeten met een sjabloon en wordt de proceshoogte indien nodig aangepast om de gewenste radius te bereiken (zoals getoond in Figuur 2d).

Het boogcorrectieproces is vergelijkbaar met het rolproces buigproces.

Momenteel worden de meeste spoelen geproduceerd door koudwalsen. Het terugveringsfenomeen is vrij uitgesproken in dit proces, dus is er een adequate hoeveelheid wikkeling nodig om dit te compenseren.

Meestal moet de terugveerradius kleiner zijn dan de gewenste radius van de onderdelen (pre-buigradius).

Gebaseerd op elastisch-plastische mechanica, is de terugvering in plaatbewerking wordt beïnvloed door factoren zoals de elasticiteitsmodulus, de versterkte elasticiteitsmodulus, de vloeigrens, de voorrolradius en de plaatdikte.

Door theoretische afleiding kan de berekeningsformule voor de kromtestraal vóór herstel als volgt worden bepaald:

In de formule:

De analyse van de walsen van staalplaat proces blijkt dat de positie van de bovenste wals onveranderd blijft tijdens het walsen en dat het walsen voornamelijk gebeurt door de verticale beweging van de onderste wals en de schuine toevoer van de twee zijwalsen.

Daarom kan de staalplaat nauwkeurig worden gewalst door de positie van elke wals tijdens het proces nauwkeurig te regelen.

Hieronder volgt de wiskundige modellering en berekening van de procesposities van de onderwals en zijwalsen tijdens de belangrijkste processen zoals voorwaartse beweging, voorbuigen en oprollen.

De berekening houdt rekening met factoren zoals de geometrische parameters van de walsmachine, het materiaal en de dikte van de gewalste staalplaat en de walsstraal.

De volgende symbolen worden meestal gebruikt om de verplaatsingsformule af te leiden voor de achterwals en beide zijden van de plaatbuigmachine:

Tijdens het uitlijnproces van de plaatbuigmachine, zoals weergegeven in Figuur 2, ondergaan de onderste rol en beide zijwalsen een overeenkomstige verplaatsing. De procespositie van elke rol tijdens het uitlijnen is weergegeven in Figuur 3.

Fig. 3 Procespositie van uitlijnrollen

De verplaatsing van de twee zijrollen en de onderste rol kan als volgt worden berekend op basis van de geometrische relatie:

Tijdens het voorbuigproces van de buigmachine, zoals getoond in Figuur 2, ondergaan de onderste rol en de voorste en achterste rollen een overeenkomstige verplaatsing.

Om aan de eisen van het voorbuigproces te voldoen, is de procespositie van elke rol tijdens links voorbuigen weergegeven in figuur 4. Tijdens rechts voorbuigen worden de posities van de voorste en achterste rol gewoon verwisseld, terwijl de positie van de onderste rol ongewijzigd blijft. Bij rechts voorbuigen worden de posities van de voorste en achterste rol eenvoudig verwisseld, terwijl de positie van de onderste rol ongewijzigd blijft.

De waarde van de geometrische parameter B kan worden berekend met de berekeningsformule voor de asymmetrische plaatbuigmachine met drie rollen. In dit artikel wordt B gelijkgesteld aan 2t.

Fig. 4 Procespositie van elke rol tijdens het voorbuigen

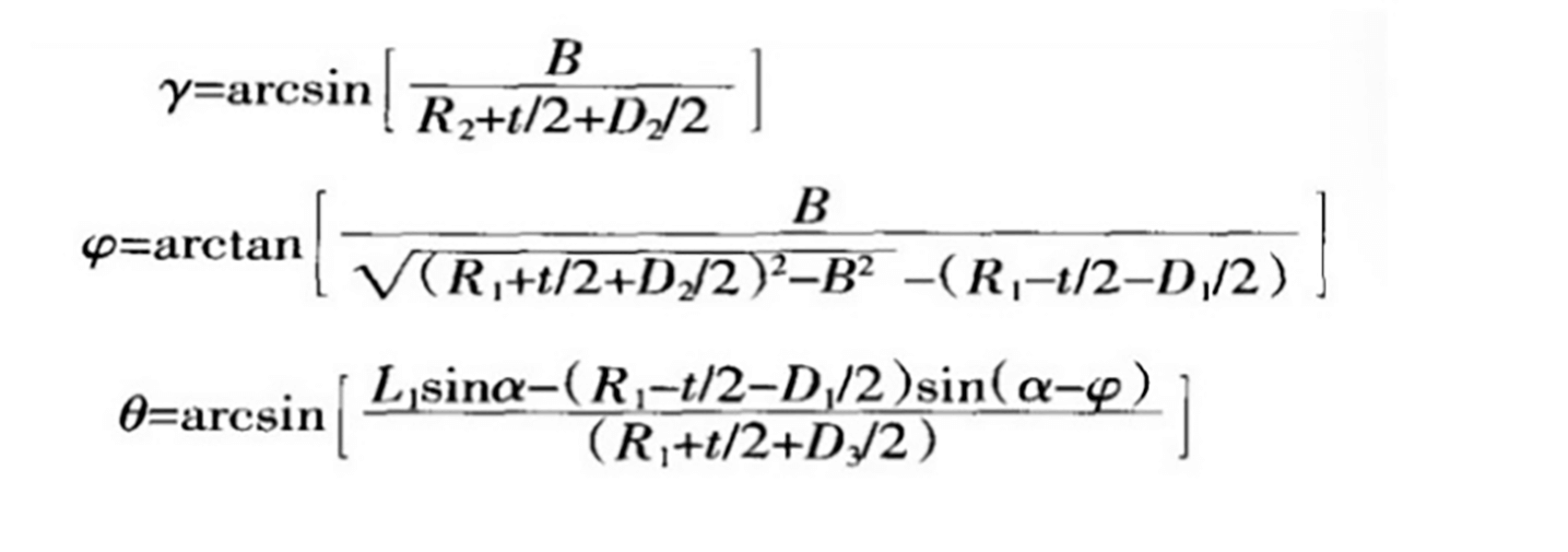

Stel dat "O" het middelpunt is van de kromming vóór de terugvering, dan stelt "y" de hoek voor tussen het middelpunt van de bovenste rol en de buigmiddelpuntslijn "OO1" en de hoek tussen het middelpunt van de onderste rol en de buighartlijn "OO2.”

De hoek "φ" vertegenwoordigt de hoek tussen de lijn "O1O2" tussen het middelpunt van de bovenste rol en het middelpunt van de onderste rol, en de lijn tussen het middelpunt van de bovenste rol en het buigmiddelpunt.

De hoek "θ" vertegenwoordigt de hoek tussen de lijn "AO3" tussen het middelpunt van de buigmachine en het middelpunt van de zijwals, en de lijn "OO3" tussen het middelpunt van de zijwals en het buigmiddelpunt.

Op basis van deze geometrische relaties kan de volgende conclusie worden getrokken:

In de formule is de geometrische parameter B de waarde vanaf het middelpunt van de onderste rol O2 naar OO1die kan worden berekend volgens de formule van de asymmetrische plaatbuigmachine met drie rollen.

In dit artikel is B = 2t, en andere parameters zijn hetzelfde als hierboven.

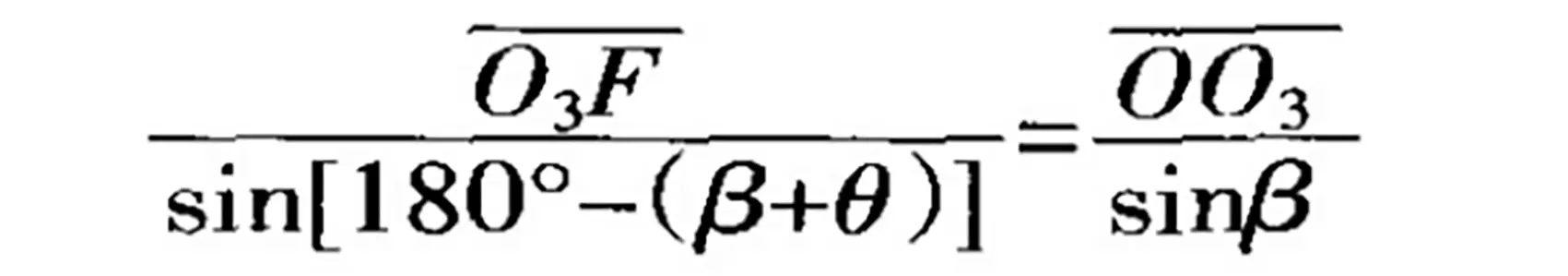

Stel dat F is de doorsnede van OO2 en AO3en β is de hoek tussen F en de middelste lijn van de bovenste en onderste rollen.

In △ AFO2volgens de sinusstelling:

Dus:

Ook in △ AFO2:

Dus:

In △ AFO2:

Dus:

Dat wil zeggen:

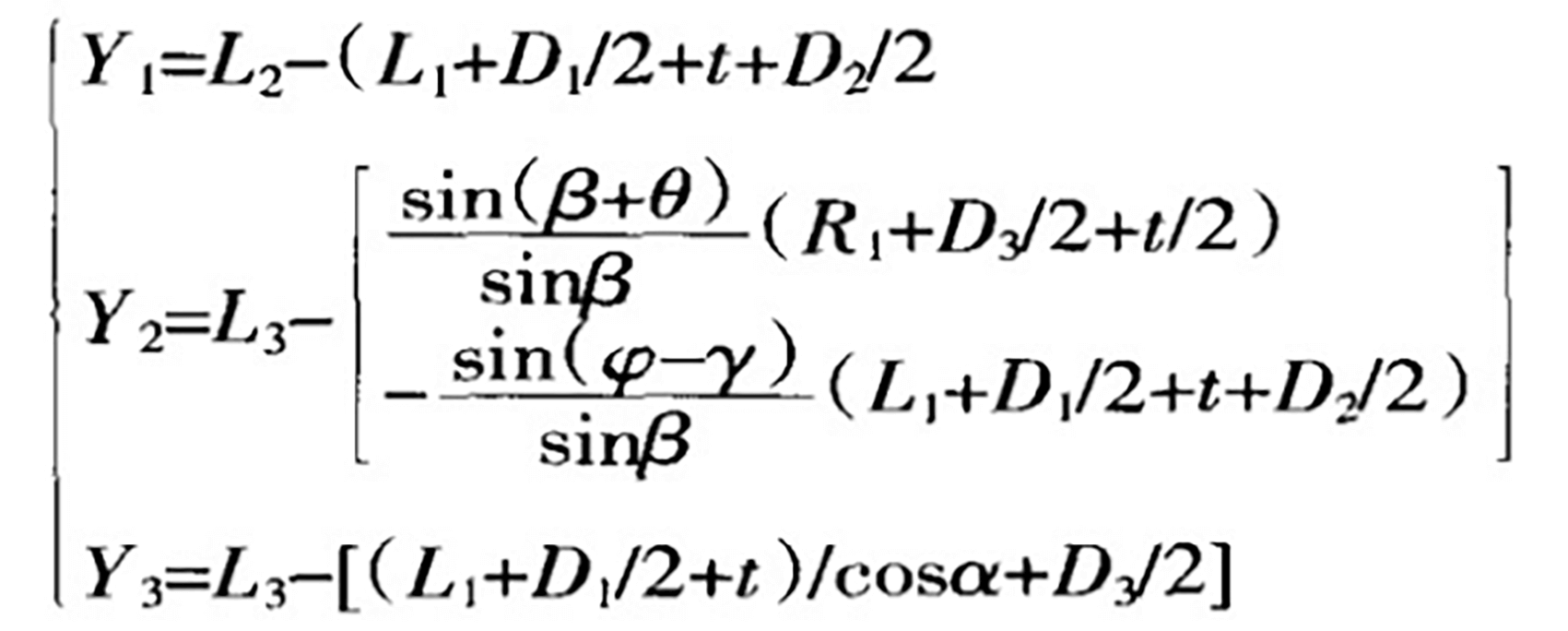

Daarom is de verplaatsing tussen de twee zijrollen en de onderste rol:

Als de rechterkant voorbuigt, is Y1 ongewijzigd blijft, Y2 en Y3 kunnen worden verwisseld.

In het continue buigproces van de plaatbuigmachine die in Figuur 2 is afgebeeld, zijn de twee zijwalsen symmetrisch gepositioneerd en hebben de onderste rol en de voorste en achterste zijwalsen overeenkomstige verplaatsingen.

Om te voldoen aan de eisen van het continue buigproces, wordt de positie van elke rol tijdens het proces weergegeven in Figuur 5.

Fig. 5 Procespositie van elke rol tijdens continu buigen

Volgens de geometrische relatie, in △OAO3uit de sinusstelling:

Dus:

Stel dat O het middelpunt van de kromming vóór terugvering is, λ de hoek tussen OO2 en OO3dan:

In △OAO3:

Dus:

Als Y1 ongewijzigd blijft, Y2=Y3=L3-AO3zodat de verplaatsing van de rollen aan beide zijden en de onderste rol is:

Er is een experimenteel onderzoek uitgevoerd met een plaat van W1220 x 2500. walsmachinemet een 10 mm dikke plaat van Q235-materiaal en een walsstraal van 700 mm.

De resultaten van het experiment toonden aan dat er een absolute fout van 4,8 mm zat tussen de werkelijke cirkelradius en de vereiste cirkelradius, wat resulteerde in een relatieve fout van 0,68%. Op basis van deze resultaten werd bepaald dat de correctie voldoende was om aan de nauwkeurigheidseisen te voldoen.

Na analyse van de testgegevens van meerdere pogingen om de terugveerradius aan te passen, bleek dat de belangrijkste oorzaak van de fout lag in de aanname dat de plaat tijdens de berekening van de terugveerradius alleen maar buigde en dat er geen rekening werd gehouden met de invloed van extrusiekracht en wrijving.

Uit de technische analyse bleek echter dat de verplaatsingsberekening nauwkeurig was en voldeed aan de vereisten van het proces.

In dit artikel wordt een analyse gepresenteerd van het walsproces van een vierwals plaatrolmachine. Door de berekeningsformule voor de terugveringsradius te combineren met wiskundige en mechanische methoden analyseert het artikel de positie van elke rol tijdens het werkproces van de machine.

De resultaten van de berekening werden getest op een plaatbuigmachine met vier rollen.

De resultaten van het experiment toonden aan dat deze methode het aantal tests aanzienlijk kan verminderen en de nauwkeurigheid en efficiëntie van het walsproces kan verbeteren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.