Hoe zal laserlassen een revolutie teweegbrengen in de toekomstige productie? Laserlastechnologie transformeert industrieën met zijn precisie, efficiëntie en vermogen om diverse materialen te verwerken. Dit artikel gaat in op de vooruitgang, toepassingen en mogelijkheden van laserlassen, van auto-industrie tot ruimtevaart. Leer hoe deze geavanceerde technologie de traditionele lasbeperkingen aanpakt en de productiekwaliteit verbetert, en biedt inzicht in de toekomstige impact op productieprocessen.

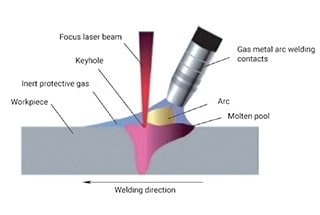

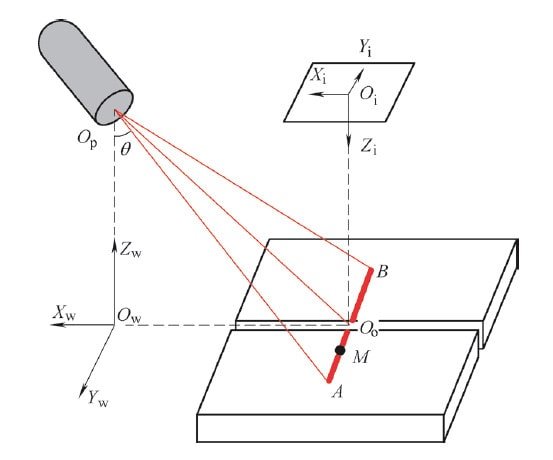

Vergeleken met traditionele lasmethoden biedt laserlassen (zoals geïllustreerd in afbeelding 1) verschillende voordelen, waaronder:

Als gevolg hiervan wordt laserlassen op grote schaal gebruikt in de productie van apparatuur, zoals auto's, schepen en ruimtevaart, en breidt het zich uit naar nieuwe toepassingen voor materiaalbewerking.

Afbeelding 1 Principe van laserlassen

Om concurrerend te blijven op de wereldwijde productiemarkt, hebben toonaangevende productielanden strategieën geïntroduceerd die gericht zijn op het moderniseren en upgraden van hun industrieën. Voorbeelden van deze initiatieven zijn Industrie 4.0 in Duitsland en het Amerikaanse Industrial Internet, die tot doel hebben technologische innovatie te bevorderen en belangrijke financiering te bieden voor de productiesector.

Laserlassen, als cruciaal onderdeel van geavanceerde apparatuurtechnologie, heeft hierbij veel aandacht gekregen. Om aan de behoeften van het lassen te voldoen, zijn verschillende nieuwe laserlastechnologieën voorgesteld om praktische problemen op te lossen.

Professor W. Steen van het Imperial College London introduceerde bijvoorbeeld het concept van laser-boog hybride lassen. Deze technologie pakt de beperkingen van het traditionele laserlassen aan en breidt de toepassingsmogelijkheden uit. De combinatie van laser en booglassen versterkt de voordelen van beide, vermindert de groottevereisten voor de lasnaad, minimaliseert scheuren en poriën tijdens het lassen en verbetert de prestaties van het lascomponent.

Tot nu toe heeft laser lastechniek heeft zich ontwikkeld tot vele soorten, zoals:

Om de beperkingen en tekortkomingen van laserlassen aan te pakken, zijn intermediaire procesbesturingstechnologieën ontwikkeld, zoals lasernaadvolging en realtime bewaking van het lasnaadproces met hogesnelheidscamera's. Daarnaast is defectverwerking geïmplementeerd om het lasproces verder te verbeteren. Daarnaast is ook defectverwerking geïmplementeerd om het lasproces verder te verbeteren. laserlasproces.

In de afgelopen jaren hebben zowel binnenlandse als buitenlandse onderzoeksteams actief de meest geschikte procesparameters voor laserlassen onderzocht en bestudeerd vanuit het perspectief van de combinatie van laserbeweging en warmtebron. Dit heeft geleid tot verbeteringen in verschillende laserlasmethoden, waaronder laser dieptedoorsteeklassen en laser-boog hybride lassen.

Het onderzoek naar laserlassen beperkt zich niet alleen tot het uiterlijk, want moderne karakteriseringsmethoden zoals hogesnelheidscamera's en spectrale analyse worden gebruikt om de proceseigenschappen van lassen te bestuderen en het vormingsmechanisme van laserlassen te begrijpen. lasfouten.

De interne veranderingen tijdens het laserlassen zijn echter complex. Om hier iets aan te doen, hebben onderzoeksteams geëxperimenteerd met de toepassing van externe energiebronnen zoals magnetische velden, multarcs en elektrische velden op de laser. lasproces. Dit is gericht op het verminderen van lasdefecten, het verbeteren van mechanische eigenschappen en het verbeteren van de algehele kwaliteit van de las. kwaliteit van lassen.

Laserlassen kan een hoge verbindingssterkte en dieptelassen met een grote diepteverhouding leveren. In vergelijking met traditionele lasmethoden heeft laserlassen een hogere vermogensdichtheid en een beter laseffect op moeilijk te lassen materialen en kan het materialen met verschillende eigenschappen lassen. Dit heeft geleid tot uitgebreid onderzoek door wetenschappers in binnen- en buitenland.

In China richt het onderzoek naar lasertechnologie zich voornamelijk op de parameters van elk lasproces, zoals de lassnelheid, laservermogenDe hoeveelheid defocussering, de golfvorm van de laserpuls en de gasstroom van de afscherming. Onderzoekers bestuderen ook de mechanische eigenschappen, structuurevolutie en regulatie van de gelaste verbindingen.

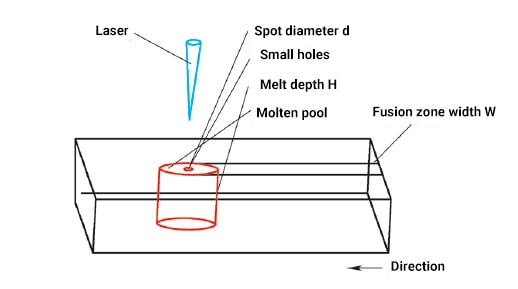

Laser druklassen is een unieke vorm van laserlassen waarbij verwarming door laserinductie wordt gecombineerd met traditioneel vlaknaadlassen. Het proces bestaat uit het gedeeltelijk smelten van het werkstuk met een laserstraal, gevolgd door het walsen onder hoge druk om de lasverbinding te produceren. Deze technologie is voordelig omdat het lasdefecten zoals krimp en gasholten door de smalle smeltzone. Het is ook geschikt voor het verbinden van dunne platen.

Het onderzoeksteam voerde een studie uit naar de structuurevolutie tijdens het laserdruklassen van zuiver aluminium, zoals geïllustreerd in figuur 2. Het team onderzocht de basisaspecten van de evolutie van de microstructuur tijdens het lasproces van zuiver aluminium. Door een grondige analyse van de microstructuur van het proefstuk tijdens het laserdruklasproces werd geconcludeerd dat het stolproces begon vóór het walsen, wat leidde tot nieuw gekristalliseerd materiaal dat plastische rek onderging.

Afbeelding 2 Principeschema van laserdruklassen

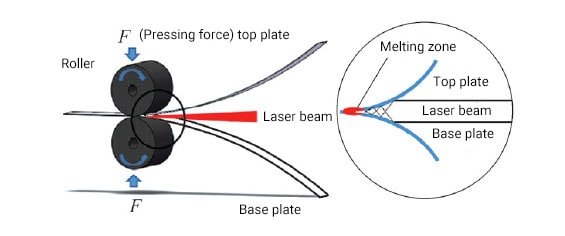

Laser-Arc hybride lassen, zoals weergegeven in afbeelding 3, is een veelbelovende verwerkingsmethode van de 21e eeuw en is uitgebreid onderzocht door wetenschappers. De onderzoeker bestudeerde het lassen van 50CrV/SPHE ongelijksoortig staal door de procesparameters aan te passen en analyseerde de invloed op lasvorming en druppeloverdracht.

De onderzoeksresultaten geven aan dat het optimale laservermogen ligt tussen 2800 en 3400W, wat leidt tot een gelijkmatige verwarming van de lasdraad en een stabiel lasproces. Door oscillerend scannen te combineren met laser-boog hybride lassen, kunnen de defecten van de las worden verholpen.

Het onderzoeksteam laste ook materialen van aluminiumlegeringen met behulp van horizontale, verticale en circulaire oscillatiescanmethoden. Er werden hogesnelheidscamera's en spectroscopie gebruikt om de veranderingen in de druppels te analyseren. De resultaten toonden aan dat het geoptimaliseerde parameterbereik voor de cirkelvormige scanmethode groter is dan dat van de horizontale en verticale richtingen, waardoor interactie met het plasma wordt bevorderd om druppels met kleinere diameters te vormen, wat gunstig is voor korrelverfijning.

In vergelijking hiermee is de energie van de plasmaboog meer geconcentreerd en bleek dat laser-plasmabooglassen zich goed aanpast aan openingen en verkeerd uitgelijnde randen in vlak lassen.

Afbeelding 3 Laser-boog hybride lassen

Internationaal onderzoek naar lastechnologie heeft zich gericht op het verbeteren van de lasomstandigheden en het opnemen van externe energie. Om de mogelijkheden van dit proces te onderzoeken voor het verbinden van grote, veiligheidskritische nucleaire componenten, zoals stoomgeneratoren of boosters van drukwaterreactoren (PWR), werd vacuümlaserlastechnologie gebruikt. De technologie werd gebruikt met een snelheid van 150 mm/min met een 16 kW laser om 80 mm dikke lassen van SA5083 staal te maken in twee laspassen.

De voordelen van vacuümlaserlassen werden geïntroduceerd en vergeleken met elektronenbundellassen in termen van procesfysica. Er werd geconcludeerd dat vacuümlaserlassen het waard is om verder ontwikkeld te worden vanwege het potentieel om toekomstige bouwplannen voor kernenergie te ondersteunen.

Bunaziv I et al. onderzochten de boogmodus met koude metaaloverdrachtpuls (CMT+P) bij gebruik van fiber laser-MAG hybride lassen. Het team gebruikte metaalgevulde draad om 45 mm dik hogesterktestaal te lassen (stomp dubbelzijdig lassen) en vergeleek de invloed van verschillende pulsen en de voorste en achterste vlamboog op de las.

Bij vergelijking met traditioneel pulsbooglassen bleek dat beide methoden lassen van hoge kwaliteit kunnen leveren. De CMT+P modus biedt echter een stabielere druppeloverdracht binnen een beperkt bereik van toevoersnelheid.

Laserlassen is een contactloze lasmethode met een hogere snelheid en efficiëntie. De tussenliggende procesbehandeling speelt een cruciale rol bij het bepalen van de kwaliteit van de lasverbinding.

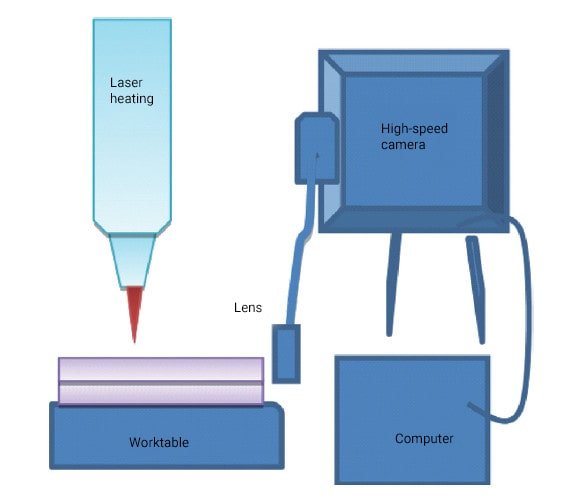

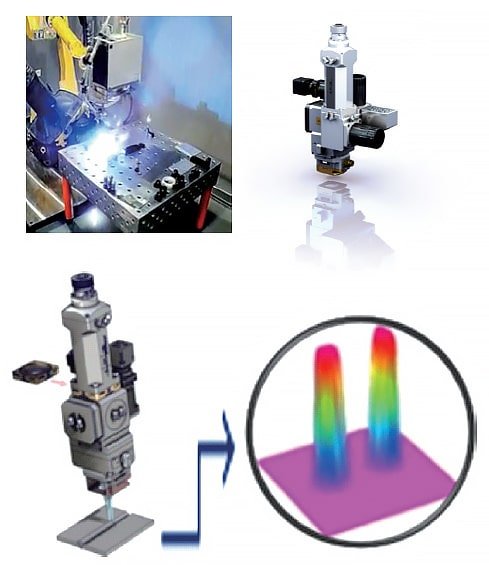

In China, laserlasproces controle (zoals getoond in Figuur 4) richt zich voornamelijk op het bewaken van het lasproces met behulp van optische apparaten. Zo worden laserlasnaadvolging en hogesnelheidscamera's gebruikt om de lasnaad in real-time te bewaken.

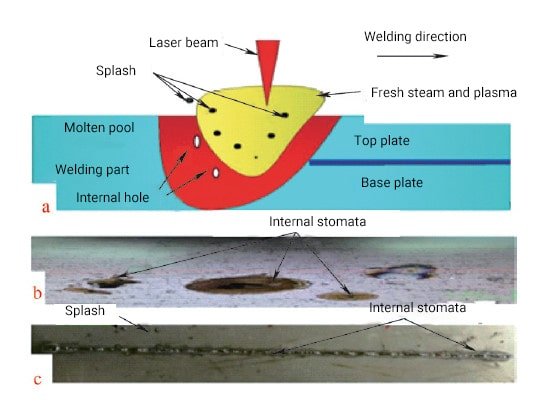

Een voorbeeld van deze bewaking is het gebruik van een hogesnelheidscamerasysteem om het vormingsproces van poriën en spatten in realtime te observeren tijdens het laserlassen van DP780 gegalvaniseerd hogesterktestaal. De ontsnappingsroute van poriën werd bestudeerd vanuit een dynamisch perspectief.

Afbeelding 4 Lay-out van het lastestproces

De laser laskop is uitgerust met een CCD-videotrackingmodule en er is een methode voorgesteld voor automatische lasnaaddetectie met behulp van een lijnlaser. Deze methode maakt gebruik van lasertriangulatie om informatie te verzamelen zoals de hoogte en breedte van de lasnaad.

Het principe van rechtlijnige laserdetectie wordt gedemonstreerd in Afbeelding 5. Tijdens het laserlassen wordt een rechtlijnige laserstraal verticaal op de lasnaad gericht en het beeld wordt op het CCD-beeldvlak vastgelegd door diffuse reflectie van het bovenoppervlak van het werkstuk. Elk laspunt op het beeldvlak komt uniek overeen met een punt op het werkstukoppervlak.

Voor de volgalgoritmen wordt een zeer nauwkeurig en snel kerngerelateerd filtertargetvolgalgoritme gebruikt om de posities van respectievelijk rechte en gebogen lassen te volgen. De fout tussen de gegevenspassingscurve en de experimenteel verkregen lasvorm is binnen 5%, wat een hoge overeenkomst aantoont en een goed real-time trackingeffect oplevert.

Afbeelding 5 Principe van rechtlijnige laserdetectie

Buitenlands onderzoek heeft zich gericht op het onderzoeken van de integratie van externe energie in het lasproces en het gebruik van kunstmatige intelligentie om lasresultaten te simuleren en te voorspellen. De studie van koper lassen materialen die worden gebruikt in de onderlinge verbinding van lithium-ionbatterijen en krachtige elektronische apparaten werd uitgevoerd door aanvullende parameters zoals oscillatiefrequentie en amplitude te combineren met de ruimtelijke vermogensmodulatiemethode die een lineaire voeding met gesuperponeerde cirkelvormige beweging omvatte. De resultaten geven aan dat niet alleen de grootte van het verbindingsgebied kan worden vergroot, maar dat ook de stabiliteit en kwaliteit van het laserlasproces kunnen worden verbeterd.

Bij het lassen van bepaalde speciale metalen is het echter mogelijk dat het soldeer zich niet volledig mengt in het smeltbad, wat leidt tot een ongelijkmatige elementverdeling in de las. Om dit probleem aan te pakken, gebruikten onderzoekers een oscillerend magnetisch veld om een niet-conservatieve Lorentz-krachtcomponent in het smeltbad op te wekken, waardoor de verdeling van elementen over de dikte van het materiaal verbeterde. Spectroscopie (EDS) werd gebruikt om de verdeling van twee volgelementen (Ni, Cr) te analyseren en de resultaten toonden aan dat het draaien van het magneetveld 30° in de lasrichting de verdeling van het soldeer aanzienlijk verbeterde.

Dit onderzoek levert sterk bewijs voor de effectiviteit van magnetische velden bij het lassen. Belitzki stelde een methode voor om vervorming in complexe frameconstructies met meerdere lassen te minimaliseren door een kunstmatig neuraal netwerk te gebruiken om een metamodel op te stellen dat lokale vervorming voorspelt op basis van lasparameters in deelgebieden. Het genetisch algoritme werd gebruikt om de optimale lasparameters te vinden. lasparameters die globaal de minste vervorming oplevert. De resultaten geven aan dat deze methode effectief en nauwkeurig de beste parameters kan identificeren uit meer dan 1 miljard potentiële combinaties.

De toepassing van laserlassen is wijdverspreid, maar het proces gaat vaak gepaard met defecten zoals scheuren, poriën en spatten.

Zowel nationaal als internationaal is er veel onderzoek gedaan. Onderzoekers hebben oscillatie-, puls- en andere technieken gebruikt in combinatie met laserlassen.

Het onderzoek naar het principe van laserlassen hecht evenveel belang aan integratie met industriële apparatuur en het gebruik van nieuwe producten om de onderzoeksinspanningen aan te sturen. Het onderzoek is zeer praktisch.

Binnenlands onderzoek is voornamelijk gericht op het vinden van oplossingen voor defecten in laser lasverbindingen en het in detail onderzoeken van de ontstaansmechanismen van deze defecten. De teams maken gebruik van simulatieanalyse, scanning elektronenmicroscopie en andere methoden om zaken als het spatten van gesmolten water en het Fresnel-absorptie-effect te bestuderen.

Wanneer lasers met een hoog vermogen op het werkoppervlak worden gericht, verdampen ze het materiaal snel en creëren ze een sleutelgat. Het Fresnel-absorptie-effect van het smeltbad en het sleutelgat bepalen de kwaliteit van het laswerk.

Figuur 6 illustreert porositeitsdefecten veroorzaakt door laserlassen van gegalvaniseerd DP780 hogesterktestaal. Onderzoek naar de sleutelgat- en Fresnel-absorptie van laser dieptedoorboringslassen heeft aangetoond dat meervoudige laserreflecties binnen het sleutelgat resulteren in een ongelijke totale vermogensdichtheid van Fresnel-absorptie, met een grotere dichtheid onderin het sleutelgat dan erboven. De reflectie van de laser is een cruciale factor die deze dichtheidsverdeling beïnvloedt.

Single-focus laser lassen heeft bepaalde beperkingen. Zo is temperatuurregeling tijdens het lassen niet mogelijk en kan een hoge thermische gevoeligheid van het materiaal leiden tot de vorming van scheuren in de las.

Om het lasproces te stabiliseren hebben veel onderzoekers het dual-focus laserlassen bestudeerd. Sommigen hebben de stabiliteit van het sleutelgat en de stroming van het smeltbad onderzocht. aluminiumlegeringen in een laseropstelling met dubbele focus.

Er werd een koppelingsmodel opgesteld voor de las transiënte smeltbad en interne stroming in dual-focus laserlassen van aluminium legeringen, met behulp van de ray-tracingmethode om een warmtebronmodel te maken dat rekening houdt met het Fresnel-absorptie-effect, de terugslagkracht van stoom en de interne stroming van het smeltbad.

Onderzoeksresultaten geven aan dat laserlassen met dubbele focus stabieler en beter controleerbaar is, met een aanzienlijk zwakkere fluctuatie van het sleutelgat vergeleken met enkelvoudig laserlassen.

Afbeelding 6 Het principe van poriedefecten bij laserdiep penetratielassen

In vergelijking met het buitenland richt het onderzoek in eigen land zich voornamelijk op de verandering van de morfologie van de laserstraal, waarbij de meeste studies gewijd zijn aan het onderzoeken van de invloed van het aantal laserstralen op de laserstraal. lasdefecten.

Buitenlandse onderzoeksgroepen hebben zich ingespannen om het ontstaansmechanisme van het instorten van sleutelgaten en het spatten van gesmolten bassins bloot te leggen door gebruik te maken van nieuwe optische componenten.

Daarnaast hebben sommige buitenlandse onderzoekers geprobeerd om het laserlassen te verbeteren door nieuwe technieken te introduceren, zoals straaloscillatie of modulatie van het laservermogen, in een poging om defecten te verminderen.

Volpp J. gebruikte een nieuw ontwikkeld multifocaal bundelvormend optisch element dat meerdere laserstralen in axiale richting kan genereren. Deze component kan worden gebruikt om de energie-input in het sleutelgat en de omliggende gebieden te veranderen, waardoor inzicht wordt verkregen in het mechanisme van spatvorming en het potentieel van axiale bundelvorming voor het verminderen van defecten bij laserlassen met diepe penetratie wordt geëvalueerd.

De resultaten tonen aan dat bij blootstelling aan licht met hoge intensiteit het aantal spatten effectief kan worden verminderd, instorting van het sleutelgat wordt voorkomen, het bovenste sleutelgatgedeelte voldoende energie-input krijgt en vloeistofspatten worden geminimaliseerd.

Na een aantal jaren van onderzoek en ontwikkeling is de laserlastechnologie met succes toegepast in verschillende apparatuurproducerende industrieën, waaronder de auto-, olie- en gaspijpleiding- en tramapparatuurindustrie.

Dit artikel richt zich op het introduceren van de kerncomponenten van het laserlassysteem en de praktische toepassingen ervan in de materiaalbewerkingstechniek.

(1) Laser generator

De lasergenerator is het centrale onderdeel van het laserlassysteem en is verantwoordelijk voor de productie van laserlicht.

Lasers bestaan uit drie essentiële onderdelen: een excitatiesysteem, een laseractief medium en een optische resonantieholte.

In de loop der jaren zijn de prestaties van lasers sterk verbeterd en zijn er verschillende soorten lasers beschikbaar, waaronder vezellasers, halfgeleiderlasers, CO2-lasers en andere, zoals weergegeven in afbeelding 7.

Afbeelding 7 Lasergenerator

Buitenland laserbedrijven van uitzonderlijke kwaliteit zijn Coherent en Trumpf, die inherente voordelen hebben in hun lasertechnologie. Na uitgebreid onderzoek en ontwikkeling hebben hun lasers een hoge straalkwaliteit, een hoge foto-elektrische omzettingsefficiëntie en een uitzonderlijke stabiliteit bereikt.

De spot die geproduceerd wordt door een halfgeleiderlaser is gerichter dan die van een vezellaser, met een gelijkmatigere vermogensverdeling en lager energieverbruik. De TruDiode-serie van halfgeleiderlasers met hoog rendement heeft bijvoorbeeld het vertrouwen van gebruikers gewonnen met zijn uitstekende resultaten, lage investeringskosten en bedrijfskosten. Deze laser kan een stabiel laservermogen leveren tot enkele kilowatts.

Enkele typische toepassingen voor deze lasers zijn onder andere diep penetratielassen, warmtegeleidingslassen en lasermetaalcladden, hardsolderenen plastic lassen, met een efficiëntie tot 40% die de operationele productiekosten verlaagt. De TruDiode laser is ook zeer geavanceerd, omdat er geen extra resonantieholtestructuur nodig is.

CO2 lasers zijn een populair type gaslaser die gebruik kunnen maken van de structuur van het energieniveau van CO2-moleculen om spectrale uitvoer te produceren in verschillende golflengtebanden. Ze hebben superieure thermische prestaties in vergelijking met lasers met een vast lichaam en kunnen een grote hoeveelheid warmte opslaan, waardoor ze ideaal zijn voor lasertoepassingen met een hoog vermogen.

De binnenlandse laserindustrie heeft het voordeel dat ze snel kan inlopen. Na jaren van technisch onderzoek zijn er in China talloze uitstekende laserbedrijven ontstaan, zoals Raycus Laser en Chuangxin Laser. Met hun uitstekende laserproducten, concurrerende prijzen en gelokaliseerde productstrategieën hebben deze bedrijven een aanzienlijk aandeel van de binnenlandse lasermarkt verworven.

Figuur 7b toont de quasi-continue fiberlaser geproduceerd door Raycus. Deze laser heeft een klein vermogen, variërend van 75 tot 300 W, met verbeterde compatibiliteit, hogere elektro-optische conversie-efficiëntie, betere straalkwaliteit en lagere onderhoudskosten. Hij is ideaal voor industriële toepassingen die lange pulsbreedten en hoge piekwaarden vereisen, zoals laser puntlassen en laser naadlassen.

(2) Laser laskop

Met de vooruitgang van laserlassen technologie, verschillende soorten lasers laskoppen zijn geïntroduceerd om te voldoen aan de verschillende behoeften en functies van lassen. Afbeelding 8 toont deze verschillende soorten laserlassen hoofden.

Beginnend vanaf links is er de laskop, gevolgd door de laser galvanometer scankop en tot slot de laskop met dubbele punt en bundelvormer. Deze laatste kan een vermogen aan tot 50kW.

Afbeelding 8 Gebruikelijke laserlaskop

Het ontwerp en de toepassing van de laskop zijn gebaseerd op de werkelijke lasvereisten en bieden oplossingen voor verschillende lasbehoeften. Als de laser bijvoorbeeld moet worden opgesplitst in meerdere bundels om de lasefficiëntie te verhogen, kan het gebruik van een scannende galvanometer laskop effectief voldoen aan de eis voor hoge efficiëntie.

Zoals Figuur 8 laat zien, kan de pendellasverbinding de inwendige en uitwendige kwaliteit van de las aanzienlijk verbeteren. lasbaarheid van materialen die gevoelig zijn voor defecten.

Laserlassen wordt al vanaf het begin gebruikt in de auto-industrie en op andere gebieden, zoals te zien is in Afbeelding 9. In de loop der tijd is het gebruik uitgebreid naar de scheepsbouw, luchtvaart, halfgeleiderindustrie, elektronische industrie en consumentenproducten. In de loop der tijd is het gebruik uitgebreid naar de scheepsbouw, luchtvaart, halfgeleiderindustrie, elektronische industrie en consumentenproducten. Het heeft zich verplaatst van traditionele gebieden naar meer diverse en diepgaande materiaalbewerkingstoepassingen.

Figuur 9 Toepassingen voor laserlassen in de automobielsector

Het autofabricageproces maakt voornamelijk gebruik van laserlastechnologie voor het op maat lassen van carrosserieplaten met verschillende diktes, carrosserielassen en het lassen van auto-onderdelen.

Het gebruik van laserlastechnologie vermindert het gewicht van de carrosserie, wat leidt tot een betere energie-efficiëntie en minder uitstoot. Het verlaagt ook de stans- en montagekosten tijdens het fabricageproces en verbetert de montagenauwkeurigheid, stijfheid en algehele integratie van de carrosserie, waardoor het comfort en de veiligheid verbeteren.

Laserlassen is een populaire methode geworden in de auto-industrie. Afbeelding 9b toont de werkplaats van een binnenlands bedrijf voor auto-onderdelen, waar de autodeur met een laser wordt gesoldeerd en gelast. Het bedrijf gebruikt een grotere laserspot van 2-4 mm en een laservermogen van 2-4 kW, en maakt gebruik van contactvolgen om de randnaden te testen. Na kalibratie bleek dat de lasnaden smaller waren dan bij andere lasmethoden, waardoor de carrosserie er beter uitzag. Tests toonden aan dat de sterkte van de lassen aanzienlijk was verbeterd in vergelijking met traditioneel lassen.

Bij laserlassen is het belangrijk om het juiste beschermgas te kiezen op basis van het materiaal dat wordt samengevoegd. Laserlassen is sneller, efficiënter, vereist een kleiner werkgebied en veroorzaakt minder vervorming dan andere methoden. In sommige gevallen is er geen warmtebehandeling nodig om de vervorming te verminderen. restspanning.

Laserlastechnologie kan de kwaliteit van gelaste producten sterk verbeteren en de efficiëntie in de productie-industrie verhogen, inclusief medische hulpmiddelen. Tijdens het lasproces zijn geen kleefmiddelen nodig en er worden zeer weinig lasslakken of brokstukken geproduceerd. Dit heeft enorm bijgedragen aan de ontwikkeling van de industrie voor medische hulpmiddelen.

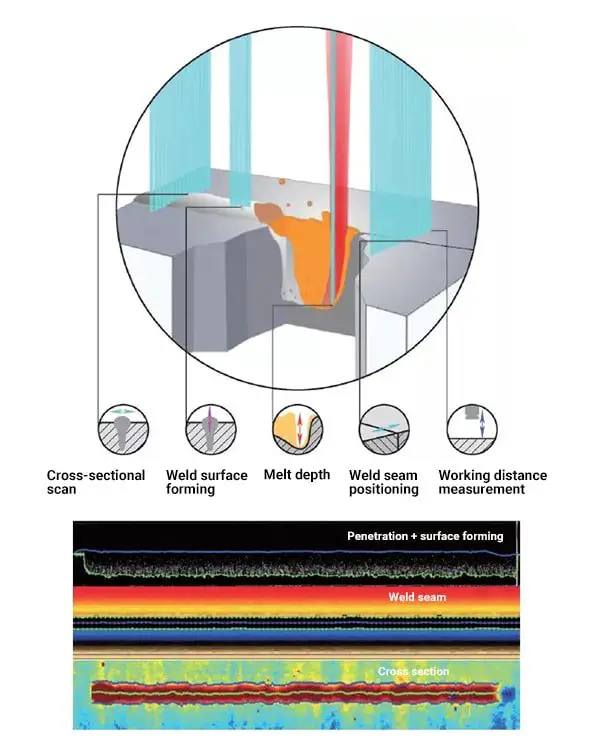

De platen die in de scheepsbouw worden gebruikt verschillen van de platen die in andere mechanische producten worden gebruikt, en laserlastechnologie kan problemen met langere lasnaden en kromtrekken in scheepsplaten effectief aanpakken. Het laserlasproces heeft een breed scala aan technische toepassingen, waaronder lasnaadpositionering, scannen van dwarsdoorsneden en online bewaking van oppervlaktevorming.

Afbeelding 10 toont het nieuwe laserlasmonitoringsysteem voor het gehele proces LDD-700, dat is gebaseerd op coherente interferentiebeeldvormingstechnologie. Dankzij de 3D-beeldvormingsmodus kan de LDD-700 zich aanpassen aan veranderingen in de geometrie van het sleutelgat van verschillende processen, waardoor de basis wordt gelegd voor nauwkeurige dieptemetingen. De krachtige software van het systeem ondersteunt aangepaste bewakingsoplossingen om te voldoen aan de uiteenlopende eisen van verschillende processen.

Figuur 10 Technische toepassing van laser lascontroleproces

Laserlassen wordt ook veel gebruikt bij het verbinden van aardoliepijpleidingen. De toepassing van robotlaser lassen verbetert zowel de efficiëntie en betrouwbaarheid van het lasproces als de kwaliteit van de lasverbindingen.

Als een geavanceerde lastechnologie met hoge energiebundels heeft laserlassen verschillende voordelen, zoals het ontbreken van een vacuümomgeving, gerichte warmte-invoer, minimale thermische vervorming, een hoge aspectratio van de las, hoge nauwkeurigheid en het gemak van automatisch lassen.

Er is vastgesteld dat laserlassen de meest geschikte methode is voor het afdichten van de spoelkast in CC.

De ontwikkeling van laserlassen heeft grote vooruitgang geboekt door onderzoek en engineeringtoepassing in procesverwerking, lasprocesbehandeling en oplossing van lasdefecten.

Onderzoek op dit gebied richt zich voornamelijk op twee aspecten: het verbeteren van het laserlasproces en het onderzoeken van nieuwe technieken.

Ten eerste bestuderen wetenschappers de oorzaken van defecten in het laserlasproces en verbeteren ze voortdurend de procesparameters om deze defecten te verminderen of te elimineren. Ten tweede onderzoeken ze de combinatie van externe energiebronnen, zoals magnetische velden en oscillatie, met laserenergie om de stabiliteit te verbeteren en lasdefecten op te lossen, waardoor uiteindelijk de prestaties van lasverbindingen verbeteren.

Laserlassen heeft zijn toepassingsgebied uitgebreid van aanvankelijke warmtegeleiding tot het huidige onderzoek naar meervoudige veldkoppeling. Halfgeleiderlasers hebben hun foto-elektrische omzettingsefficiëntie verbeterd, met een lager energieverbruik en meer geconcentreerde lichtvlekken, wat de trend is in de ontwikkeling van nieuwe lasers.

Met de voortdurende doorbraken en innovaties op het gebied van laserapparatuur wordt verwacht dat laserlastechnologie zijn toepassing op meer gebieden van materiaalverwerking zal blijven uitbreiden en de upgrading van de productie-industrie zal stimuleren.