Heb je je ooit afgevraagd hoe professionals precieze sneden kunnen maken in dik metaal zonder hun toevlucht te nemen tot traditionele methoden? Koolstofbooggutsen is misschien het antwoord dat je zoekt. Dit proces, waarbij gebruik wordt gemaakt van een vlamboog en perslucht, verwijdert metaal op efficiënte wijze, waardoor nauwkeurige reparaties en aanpassingen mogelijk zijn. In dit artikel ontdek je de principes achter koolstofgutsen, de toepassingen, de benodigde apparatuur en veiligheidstips voor een succesvolle uitvoering. Duik erin om te leren hoe deze techniek je metaalbewerkingsprojecten kan verbeteren.

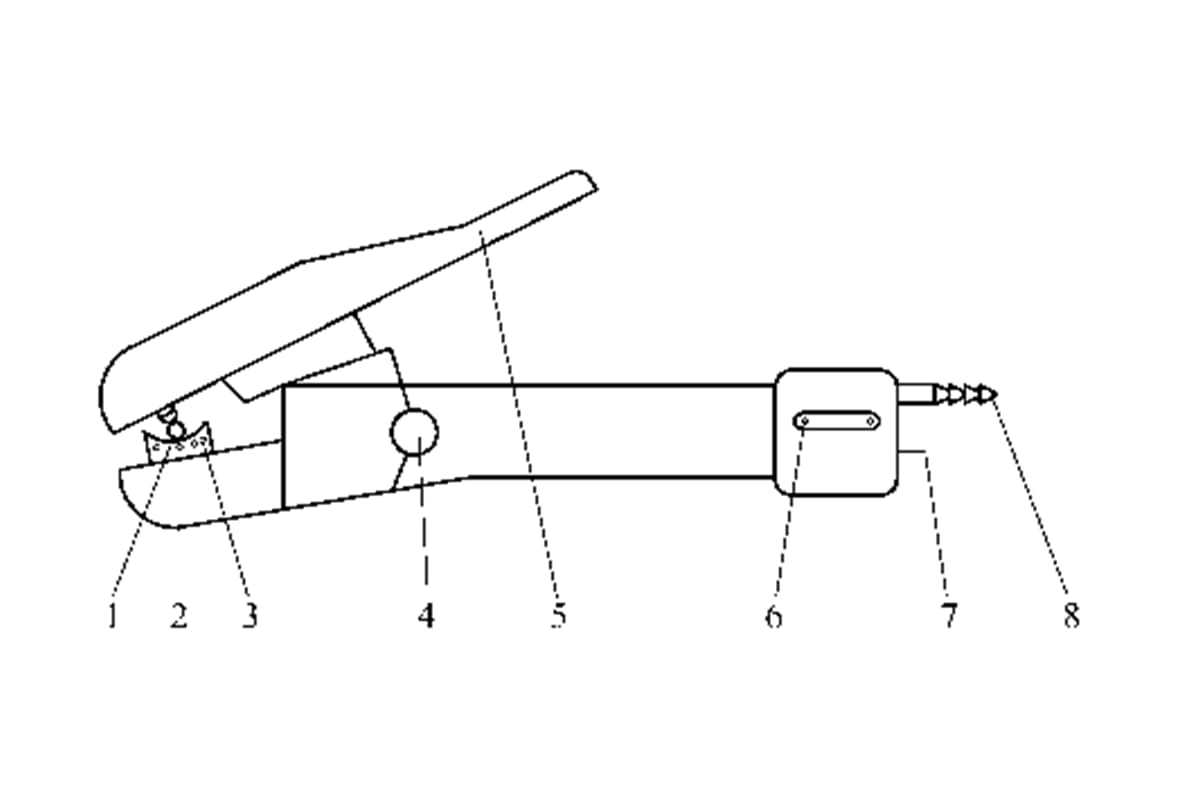

Gutsen met een koolstofboog is een veelzijdig metaalverwijderingsproces dat gebruikmaakt van de intense hitte die wordt opgewekt door een elektrische boog tussen een koolstofelektrode en het metalen werkstuk om het basismateriaal plaatselijk te smelten. Dit proces combineert thermische en mechanische energie om gecontroleerde gutsen of groeven in het werkstuk te maken. Zoals geïllustreerd in afbeelding 8-1, creëert een krachtige gelijkstroombron een vlamboog tussen de koolstofelektrode (meestal grafiet of koolstof-grafietcomposiet) en het werkstuk. De boogtemperatuur kan oplopen tot 5.000°C (9.032°F), waardoor het metaal in een gelokaliseerd gebied snel smelt.

Tegelijkertijd wordt een stroom perslucht, meestal van 80-100 psi (5,5-6,9 bar), langs de koolstofelektrode naar het smeltbad geleid. Deze luchtstraal met hoge snelheid dient meerdere doelen:

De combinatie van boogverwarming en persluchtstroom maakt precieze controle mogelijk over de diepte, breedte en het profiel van de guts. Dit maakt koolstofbooggutsen bijzonder effectief voor verschillende toepassingen in metaalbewerking, lasvoorbereiding en reparatiewerk.

1 - Koolstofstaaf

2 - Koolstof Arc Gutsklem

3 - Perslucht

4 - Elektrische boog

5 - Werkstuk

1) Gutsen met een koolstofboog biedt een uitzonderlijke veelzijdigheid en vereist een minimale werkruimte. Deze eigenschap stelt lassers in staat om efficiënt te werken in krappe ruimtes en uitdagende posities, waaronder boven het hoofd en verticaal. Het aanpassingsvermogen maakt het bijzonder waardevol voor in-situ reparaties en onderhoud in complexe industriële omgevingen.

2) Het proces biedt superieure zichtbaarheid van de defectmorfologie en -diepte. Dankzij deze verbeterde zichtbaarheid kunnen lassers onvolkomenheden nauwkeurig beoordelen en aanpakken, waardoor de kwaliteit en het succespercentage van reparatiewerkzaamheden aanzienlijk verbeteren. Het heldere zicht vergemakkelijkt ook de nauwkeurige controle over het gutsproces, waardoor een optimale materiaalverwijdering wordt gegarandeerd zonder overmatige schade aan de omliggende gebieden.

3) Gutsen met een koolstofboog wordt gekenmerkt door een relatief lage geluidsemissie, een hoge materiaalverwijderingssnelheid en minder vermoeidheid bij de operator. De apparatuur is eenvoudig op te stellen en bestaat meestal uit een gelijkstroombron, een gutstoorts en koolstofelektroden. Deze eenvoud draagt bij tot de wijdverspreide toepassing in verschillende metaalverwerkende sectoren.

4) De techniek blinkt uit in het verwijderen van metaal uit materialen die bestand zijn tegen conventioneel autogeen snijden, zoals staal met hoge sterkte, roestvrij staal en non-ferro legeringen. De effectiviteit in deze toepassingen komt voort uit de intense plaatselijke hitte die wordt gegenereerd door de vlamboog, die het metaal snel smelt zonder afhankelijk te zijn van oxidatiereacties.

5) Ondanks de voordelen heeft carbon Arc Gouging opmerkelijke nadelen. Het proces genereert aanzienlijke hoeveelheden rook en metaalstof, waardoor robuuste ventilatiesystemen en persoonlijke beschermingsmiddelen (PPE) nodig zijn om de veiligheid van de operator en de naleving van de milieuvoorschriften te garanderen. De intense ultraviolette en infrarode straling van de boog vereist een goede bescherming van ogen en huid. Bovendien vereist de techniek krachtige gelijkstroombronnen, wat een aanzienlijke kapitaalinvestering kan zijn. Voor een vakkundige bediening zijn aanzienlijke vaardigheden en training nodig, vooral voor het bereiken van consistente groefprofielen en het minimaliseren van het risico op het introduceren van nieuwe defecten tijdens het gutsen.

1) Gutsen met een koolstofboog wordt veel gebruikt voor dubbelzijdige lasvoorbereiding in laag koolstofstaal, laag gelegeerd staal en roestvrijstalen materialen. De belangrijkste functie is het verwijderen van de wortels, wat cruciaal is voor het bereiken van volledige penetratielassen en het waarborgen van de structurele integriteit.

2) In kritieke metaalconstructies, atmosferische vaten en drukvaten waar lasdefecten de aanvaardbare normen overschrijden, is koolstofbooggutsen een essentiële saneringstechniek. Het verwijdert efficiënt lasmateriaal dat niet aan de normen voldoet, zodat het latere reparatielassen aan de strenge kwaliteitseisen kan voldoen.

3) Handmatig gutsen met koolstofboog blinkt uit in het maken van afschuiningen voor kleine onderdelen, enkelvoudige onderdelen of lassen met onregelmatige geometrieën. De veelzijdigheid is vooral duidelijk bij het maken van U-vormige afschuiningen, waarbij precieze controle en aanpasbaarheid aan complexe contouren van het grootste belang zijn. Deze toepassing benadrukt de unieke voordelen van het proces in gespecialiseerde lasvoorbereidingen.

4) Het proces is zeer effectief voor bewerkingen na het gieten, waaronder het verwijderen van gietresten, bramen, afsluitsystemen en risers. Het is ook van onschatbare waarde bij het aanpakken van oppervlaktedefecten op gietstukken, wat bijdraagt aan een betere oppervlaktekwaliteit en maatnauwkeurigheid van gegoten onderdelen.

5) Gutsen met een koolstofboog toont een opmerkelijke veelzijdigheid in het snijden van hooggelegeerd staal, koper, aluminium en hun legeringen. Dit vermogen is vooral gunstig bij materialen die moeilijk te snijden zijn met conventionele thermische snijmethodes vanwege hun thermische eigenschappen of oxidatietendensen.

De belangrijkste apparatuur voor koolstofbooggutsen bestaat uit een stroombron en een persluchtbron.

1. Eisen voor koolstofbooggutstangen

Koolstofgutstangen moeten aan de volgende drie basiseisen voldoen.

(1) De koolstofstaaf moet stevig vastzitten en moet gemakkelijk te vervangen zijn.

(2) De tang moet een goede elektrische geleiding hebben en nauwkeurig perslucht leveren.

(3) Het ontwerp moet compact en eenvoudig te bedienen zijn.

2. Soorten Koolstof Arc Gutstoortsen en hun voor- en nadelen

Nadeel: Hij kan maar in één richting vliegen, naar links of naar rechts.

Voordeel van de omtrekschaafklem met luchttoevoer: Het mondstuk is geïsoleerd van het werkstuk, met perslucht die rond de koolstofstaaf wordt gespoten, waardoor een gelijkmatige koeling mogelijk is, en het is geschikt voor bewerkingen in alle richtingen.

Nadeel: het heeft een complexe structuur en de schroef die de koolstofstaaf vastzet kan gemakkelijk kortsluiting maken met het werkstuk.

De nieuwe zijdelingse koolstoftoevoer wordt getoond in Figuur 8-3.

1 - Koolstofstaaf

2 - Luchtgat

3 - Verstelbare hoek Tang Mond (geleidend mondstuk)

4 - Luchtschakelaar

5 - Klemhendel

6 - Kabelbevestigingsschroef

7 - Kabelinterface

8 - Aansluiting perslucht

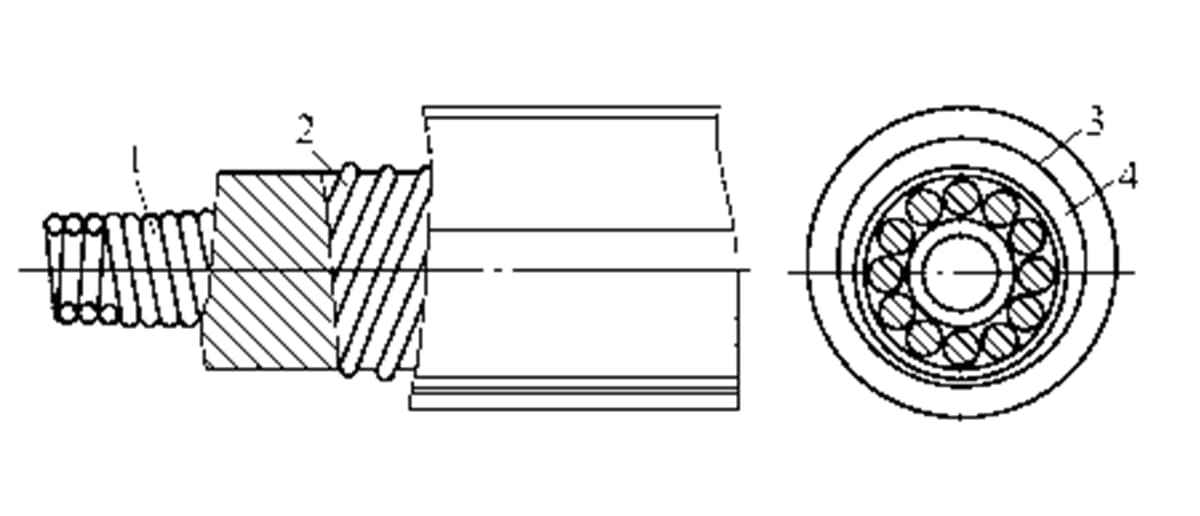

3. Gecombineerde elektro-luchtslang

De nieuwe gecombineerde elektro-luchtslang wordt getoond in Figuur 8-4.

1 - Veerbuis

2 - Externe extra staaldraad

3 – Klem Rubberen buis

4 - Meeraderige geleider

Koolstofelektroden zijn het belangrijkste verbruiksgoed bij het gutsen met een koolstofboog. Ze dienen zowel als geleider voor elektrische stroom als voor het initiëren van de boog. Hun samenstelling en eigenschappen zijn van grote invloed op de efficiëntie en kwaliteit van het gutsproces.

Het meest gebruikte type is de met koper beklede vaste koolstofelektrode. Deze kopercoating verbetert de stroomcapaciteit, vermindert oxidatie en verbetert de boogstabiliteit. De kern bestaat meestal uit zeer zuivere grafietkoolstof, wat zorgt voor consistente prestaties en minimale vervuiling.

Koolstofelektroden zijn verkrijgbaar in twee primaire geometrieën:

De keuze van de elektrodegeometrie hangt af van de specifieke toepassing, de materiaaldikte en het gewenste gutsprofiel.

Kritische vereisten voor koolstofbooggutselektroden zijn onder andere:

De procesparameters voor het gutsen met een koolstofboog omvatten de polariteit van de stroombron, de diameter en stroom van de koolstofstaaf, de diameter en plaatdikte van de koolstofstaaf, de uitsteeklengte van de koolstofstaaf, de kantelhoek van de koolstofstaaf, de druk van de perslucht, de booglengte en de gutsnelheid.

1. Polariteit voedingsbron

Voor koolstofbooggutsen van laag koolstofstaal, laaggelegeerd staal en roestvrij staal wordt gelijkstroom met omgekeerde polariteit gebruikt.

2. Koolstaafdiameter en -stroom

3. Koolstaafdiameter en plaatdikte

Het verband tussen de diameter van de koolstofstaaf en de dikte van de plaat wordt weergegeven in Tabel 8-3.

Verband tussen koolstofstaafdiameter en plaatdikte (eenheid: mm)

| Stalen plaat dikte | Diameter koolstofstaaf | Dikte staalplaat | Diameter koolstofstaaf |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

Idealiter is de diameter van de koolstofstaaf 2-4 mm kleiner dan de vereiste breedte van de groef.

4. Lengte van koolstofstaafverlenging

De lengte van het verlengstuk van de koolstofstaaf verwijst naar de afstand van het geleidende mondstuk tot het eindpunt van de koolstofstaaf, zoals getoond in Figuur 8-6. De typische uitschuiflengte varieert van 80 tot 100 mm.

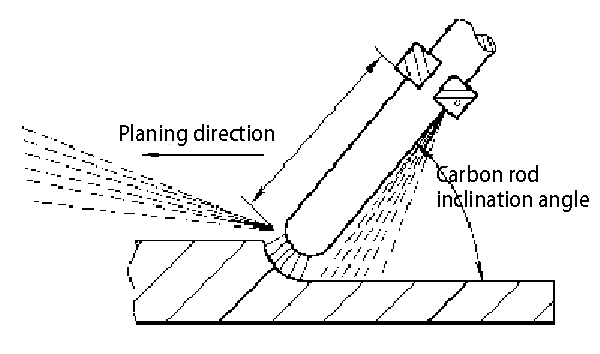

5. Hellingshoek koolstofstaaf

De hoek tussen de koolstofstaaf en het werkstuk in de richting van het luchtgutsen met een koolstofboog wordt de hellingshoek van de koolstofstaaf genoemd. Over het algemeen gebruikt een handmatige koolstofboogguts een hellingshoek van ongeveer 25° tot 45°. De hellingshoek van de koolstofstaaf wordt geïllustreerd in Figuur 8-7.

6. Persluchtdruk

De vereiste druk voor perslucht ligt meestal tussen 0,4 en 0,6 MPa.

7. Booglengte

Tijdens het gebruik is het raadzaam om een korte boog te gebruiken met een typische lengte van ongeveer 1 tot 2 mm.

8. Schaven Snelheid

Een schaafsnelheid van ongeveer 0,5 tot 1,2 m/min wordt over het algemeen als geschikt beschouwd.

1. Basisbewerkingen

(1) Voorbereidingen voor het gutsen

(2) De boog raken

(3) Gutsen

2. Afschuinen

Ten eerste moet de breedte van de U-vormige groef worden gekozen op basis van de dikte van de plaat, bepaal dan de diameter van de koolstofstaaf en de gutsstroom.

Merk op dat de middellijn van de koolstofstaaf moet samenvallen met de middellijn van de afschuining. Als deze twee middellijnen niet samenvallen, zal de vorm van de gegutste afschuining asymmetrisch zijn.

3. Wortel verwijderen

Lassers moeten geschikte procesparameters kiezen voor verschillende materialen en diktes. Merk op dat de binnenste lasnaad moeten over het algemeen eerst worden gelast om te voorkomen dat de binnenste laswortel met koolstof moet worden verwijderd.

Bij het verwijderen van de buitenste laswortel wordt het gesmolten metaal altijd naar beneden geblazen. Bij het verwijderen van de laswortel op dikkere platen kunnen meerdere gutsbewegingen nodig zijn om aan de eisen te voldoen.

4. Gutsen Lasdefecten

Bij het gutsen van lasdefecten moet de gebruikte gutsstroom iets lager zijn. Tijdens het gutsen, wanneer het defect zichtbaar wordt, moet het opnieuw lichtjes gegutst worden tot alle defecten volledig verwijderd zijn.

1. Koolstofopname

2. Slakinsluiting

3. Koperen Vlekken

4. Onregelmatige grootte en vorm van de guts

Koolstofgutsen van laag koolstofstaal is een veelzijdig en efficiënt proces dat de lasbaarheid van het materiaal niet in gevaar brengt. De gecontroleerde warmte-invoer en snelle afkoeling tijdens het gutsen resulteren doorgaans in minimale veranderingen in de microstructuur van het staal, waardoor de mechanische eigenschappen en de latere lasintegriteit behouden blijven.

Voor hoogsterkte laaggelegeerde (HSLA) staalsoorten met vloeigrenzen van 450 tot 600 MPa en voor onderdelen met een aanzienlijke dikte of structurele stijfheid, is voorverwarmen essentieel voordat de koolstofboog wordt gegutst. De voorverwarmingstemperatuur moet gelijk zijn aan of iets hoger zijn dan de voorverwarmingstemperatuur die gebruikt wordt tijdens het lassen. Deze praktijk vermindert het risico op scheuren door waterstof en vermindert de thermische spanningen, waardoor de structurele integriteit van het materiaal na het gutsen gewaarborgd blijft.

Koolstofbooggutsen van roestvast staal vereist speciale overwegingen vanwege de unieke eigenschappen van het materiaal:

a) Spatten onder controle houden: Neem strikte maatregelen om te voorkomen dat spatten van de vlamboog de contactoppervlakken van het medium verontreinigen. Dit kan het gebruik van beschermende schilden of het afplakken van aangrenzende gebieden omvatten.

b) Plaatsing van de groef: Zorg voor een veilige afstand tussen de gutsgroef van de koolstofboog en elk medium contactoppervlak om de corrosiebestendige eigenschappen van het roestvast staal te behouden.

c) Voorkomen van interkristallijne corrosie: Voor roestvast staal met ultralaag koolstofgehalte dat blootgesteld wordt aan sterk corrosieve media, moet het gebruik van gutsen met een koolstofboog voor wortelverwijdering vermeden worden. Gebruik in plaats daarvan precisieslijptechnieken onder een hoek om de weerstand van het materiaal tegen interkristallijne corrosie te behouden. Deze aanpak minimaliseert carbideprecipitatie bij korrelgrenzen, wat kan leiden tot sensibilisatie en verminderde corrosieweerstand.

d) Beheer van de warmte-inbreng: Bewaak en regel de warmte-inbreng tijdens het gutsen om overmatige korrelgroei of de vorming van schadelijke fasen in de door warmte beïnvloede zone (HAZ) te voorkomen.

e) Behandeling na het gutsen: Overweeg een warmtebehandeling of oppervlaktepassivering na het gutsen om de beschermende oxidelaag te herstellen en de corrosieweerstand te optimaliseren.

1) Operators moeten de juiste persoonlijke beschermingsmiddelen (PPE) dragen die zijn afgestemd op de specifieke kenmerken en gevaren van het gutsen met koolbogen. Dit omvat vlambestendige kleding, geïsoleerde handschoenen, een veiligheidsbril met zijkapjes en een lashelm met de juiste tint lens (meestal tint 10-14).

2) Inspecteer voor gebruik grondig de aarding en isolatie van de lasmachine, vooral bij de aansluitpunten. Controleer het persluchtsysteem op veilige verbindingen en de juiste drukinstellingen (meestal 80-100 psi voor de meeste toepassingen).

3) Voer een uitgebreide veiligheidsbeoordeling van het werkstuk uit. Guts nooit in gesloten pijpen, drukvaten of containers waarin brandbare materialen hebben gezeten zonder de juiste reinigingsprocedures en gasvrijmakingsprocedures. Ongeïdentificeerde voorwerpen moeten grondig worden geïnspecteerd en op gevaren worden beoordeeld voordat er wordt gegutst. Zorg voor een strikte uitsluitingszone van 10 meter voor alle ontvlambare en brandbare materialen om brandrisico's te beperken.

4) Richt de luchtstroom weg van personeel en andere gevoelige gebieden tijdens het gebruik. Als u buiten werkt, plaats uzelf dan bovenwinds van het gutsproces om blootstelling aan dampen en deeltjes te minimaliseren. Stop de werkzaamheden in natte omstandigheden (regen of sneeuw) om elektrische gevaren en mogelijke booginstabiliteit te voorkomen.

5) Implementeer robuuste ventilatiestrategieën om de aanzienlijke stof- en rookontwikkeling te beheersen die inherent is aan het gutsen met een vlamboog. Maak bij werk in de buitenlucht effectief gebruik van natuurlijke luchtstromen. Gebruik in besloten ruimten of containers mechanische ventilatiesystemen met een minimumcapaciteit van 2000 cfm per operator. Stel een veiligheidsobservator aan om de luchtkwaliteit en het welzijn van de operator te bewaken, uitgerust met de juiste gasdetectieapparatuur om verstikking of blootstelling aan giftige stoffen te voorkomen.

6) Volg na voltooiing van de taak een strikte afsluitprocedure: schakel de stroombron spanningsloos, sluit de luchttoevoerkleppen, maak de werkruimte grondig schoon met de nadruk op de resten van heet metaal en voer een laatste brandcontrole uit gedurende ten minste 30 minuten na het werk om er zeker van te zijn dat er geen latente ontstekingsbronnen overblijven.

7) Houd je aan alle standaard veiligheidsprotocollen die horen bij stoklassen (SMAW), inclusief de juiste elektrische veiligheidspraktijken, brandpreventiemaatregelen en ergonomische overwegingen om vermoeidheid bij de operator tijdens lange gutssessies te minimaliseren.