Waarom is koolstofstaal de ruggengraat van talloze industriële toepassingen? In dit artikel verkennen we de fundamentele eigenschappen en classificaties van koolstofstaal, zijn onzuiverheden en de cruciale rol die het speelt in de techniek. Je krijgt inzicht in hoe verschillende soorten koolstofstaal op maat worden gemaakt voor specifieke toepassingen en waarom hun unieke eigenschappen ze onmisbaar maken in de bouw, productie en daarbuiten. Duik in de essentie en ontdek wat koolstofstaal tot een onmisbaar materiaal maakt in de moderne techniek.

Legeringselementen zijn chemische elementen die specifiek aan staal worden toegevoegd om de gewenste structurele, fysische, chemische en mechanische eigenschappen te verkrijgen.

Onzuiverheden zijn chemische elementen die tijdens het smeltproces worden toegevoegd via grondstoffen of smeltmethoden.

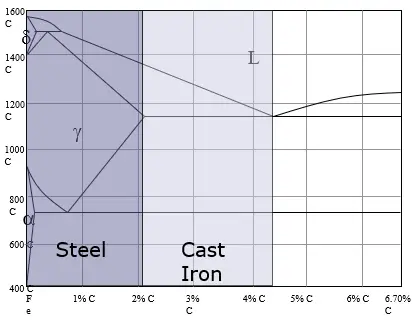

Koolstofstaal is een ijzer-koolstoflegering met een koolstofgehalte tussen 0,0218% en 2,11%.

Gelegeerd staal is staal waaraan een bepaalde hoeveelheid legeringselementen gebaseerd op koolstofstaal.

Laag gelegeerd staal verwijst over het algemeen naar staal met een totaal gehalte aan legeringselementen dat kleiner is dan of gelijk is aan 5%.

Staal met een gemiddelde legering verwijst over het algemeen naar staal met een totaal gehalte aan legeringselementen tussen 5% en 10%.

Hooggelegeerd staal verwijst over het algemeen naar staal met een totaal gehalte aan legeringselementen dat hoger is dan 10%.

Microgelegeerd staal is staal dat legeringselementen (zoals V, Nb, Ti, Zr, B) bevat die kleiner zijn dan of gelijk zijn aan 0,1%, wat de structuur en eigenschappen aanzienlijk kan beïnvloeden.

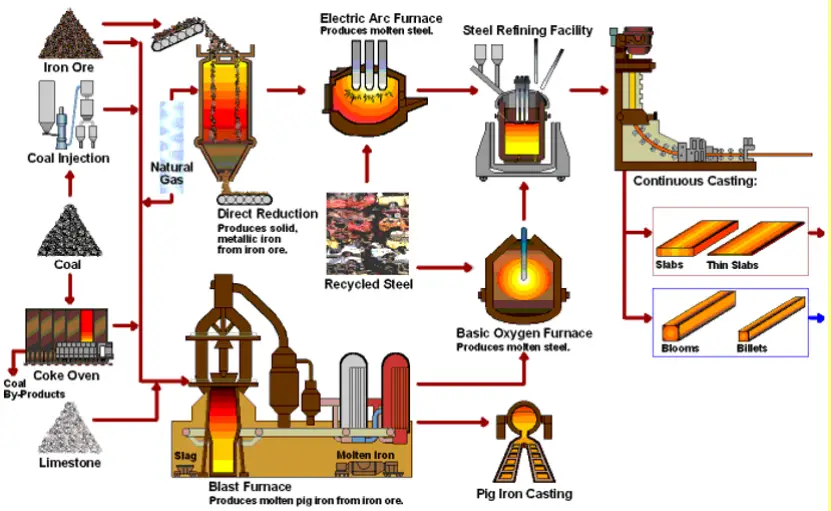

Staalfabricagelijn

Mangaan (Mn) komt tijdens het maken van staal in het staal terecht via deoxidanten of ruwijzer. In koolstofstaal is het Mn-gehalte meestal minder dan 0,8%. Het kan oplossen in het staal en ook MNS (1600°C) insluitingen met een hoog smeltpunt vormen.

MnS-inclusies hebben een zekere plasticiteit bij hoge temperaturen en veroorzaken geen hete verbrossing van staal. Na verwerking wordt mangaansulfide in stripvorm verdeeld langs de walsrichting.

Silicium (Si) in staal is meestal minder dan 0,5%. Het kan ook oplossen in het staal en SiO insluitingen vormen.

Hoewel Mn en Si gunstige onzuiverheden zijn, kan de aanwezigheid van MnS- en SiO-inclusies de vermoeiingssterkteplasticiteit en taaiheid van staal.

S: De oplosbaarheid van S in vast ijzer is erg klein. Als S en Fe combineren, kunnen ze FeS vormen, waardoor gemakkelijk een eutecticum met een laag smeltpunt ontstaat. Dit kan leiden tot thermische verbrossing en scheuren.

P: Hoewel het oplosbaar is in α-ijzer, vermindert de aanwezigheid van fosfor de taaiheid van staal aanzienlijk, vooral bij lage temperaturen, wat bekend staat als koude verbrossing. Fosfor kan echter de corrosieweerstand van staal in de atmosfeer verbeteren.

S en P worden beschouwd als schadelijke onzuiverheden in staal. Toch kunnen ze de bewerkbaarheid van staal verbeteren.

N: Staal met oververzadigd n slaat na koude vervorming nitriden neer door een proces dat bekend staat als mechanische veroudering of rekveroudering.

Bovendien kan N stabiele nitriden vormen met elementen zoals vanadium, titaniumen chroom, wat kan leiden tot korrelverfijning en precipitatieversterking.

H: Het gecombineerde effect van restspanning en waterstof kunnen verbrossing in staal veroorzaken, wat kan leiden tot breuk van het materiaal.

O: Staal kan silicaatverbindingen vormen zoals 2MnO - SiO2, MnO - SiO, of samengestelde oxiden zoals MgO - Al2O3, MnO - Al2O3.

N, H en O worden beschouwd als schadelijke onzuiverheden in staal.

1) Indeling naar Fe3C-fasendiagram

2) Indeling naar koolstofgehalte in staal

(1) Gewoon koolstofstaal:

WS ≤ 0,05%, WP ≤ 0,045%.

(2) Koolstofstaal van hoge kwaliteit:

wS≤0.035%,wP≤0,035%

(3) Koolstofstaal van hoge kwaliteit:

wS≤0.02%,wP≤0,03%

(4) Koolstofstaal van superieure kwaliteit:

wS≤0.015%,wP≤0,025%

(1) Koolstof constructiestaal:

Koolstof constructiestaal wordt voornamelijk gebruikt in verschillende technische onderdelen, zoals bruggen, schepen, bouwonderdelen, enz. Daarnaast kan het ook worden gebruikt voor minder kritische onderdelen.

(2) Hoogwaardig koolstofhoudend constructiestaal:

Koolstofstaal van hoge kwaliteit wordt voornamelijk gebruikt bij de productie van verschillende machineonderdelen, zoals assen, tandwielen, veren, drijfstangen, enz.

(3) Koolstof gereedschapsstaal:

Koolstofgereedschapsstaal wordt voornamelijk gebruikt bij de productie van verschillende gereedschappen, zoals snijgereedschappen, mallen, meetapparatenenz.

(4) Gegoten koolstofstaal voor algemene machinebouw:

Gegoten koolstofstaal voor de algemene machinebouw wordt voornamelijk gebruikt voor de productie van onderdelen met een complexe vorm die een bepaalde sterkte, plasticiteit en taaiheid vereisen.

(1) Staal met een rand verwijst naar staal met onvolledige deoxidatie, met een code F.

(2) Killed steel verwijst naar staal met volledige deoxidatie, met codenaam Z.

(3) Semi-killed staal verwijst naar staal met een deoxidatiegraad tussen omrand staal en gedood staal, met een code van B.

(4) Special killed staal verwijst naar staal met speciale deoxidatie, met als code TZ.

a. Het wordt voornamelijk gebruikt voor algemene bouwkundige constructies en gemeenschappelijke onderdelen.

Het wordt meestal gewalst tot staalplaten, stalen strips, stalen buizen, draadstangen, profielstaal, stafstaal of verschillende profielen (rond staal, vierkant staal, I-balk), die gebruikt kunnen worden voor lassen, klinken, bouten en andere structurele onderdelen.

Het wordt veel gebruikt (meer dan 70% van de totale staalproductie).

b. Luchtkoeling na warmwalsen is de gebruikelijke leveringstoestand van dit soort staal.

Gebruikers hoeven over het algemeen geen warmtebehandeling uit te voeren, maar gebruiken het direct.

wC =0.06%~0.38%.

Als de kwaliteitsklasse "A" en "B" is, kan de chemische samenstelling worden aangepast aan de eisen van de vrager onder garantie van mechanische eigenschappen.

c. Aanduiding van gewoon koolstofstaal voor constructiedoeleinden

Het bestaat uit letters (Q) die achtereenvolgens staan voor opbrengstpunt, opbrengstpuntwaarde, kwaliteitsklasse-symbolen (A, B, C, D) en desoxidatiemethode-symbolen (F, b, Z, TZ).

De vloeipuntwaarde is onderverdeeld in vijf sterkteklassen: 195, 215, 235, 255 en 275;

Het kwaliteitssymbool verwijst naar het kwaliteitssymbool dat alleen wordt gebruikt voor dit soort staal, dat ook wordt onderverdeeld op basis van het aantal onzuiverheden S en P. De vier symbolen A, B, C en D staan voor vier kwaliteiten, waaronder:

Onder hen is de hoogste kwaliteit rang D, die de hoogwaardige rang van koolstof constructiestaal bereikt. De kwaliteiten A, B en C behoren allemaal tot de gewone kwaliteiten.

Het symbool van deoxidatiemethode kan worden weggelaten uit de soorten gedood staal en speciaal gedood staal.

d. Typisch merk, prestaties en toepassing

Q195, Q215:.

Het koolstofgehalte is erg laag en de sterkte is niet hoog, maar het heeft een goede plasticiteit, taaiheid en lasprestaties.

Het wordt vaak gebruikt als werkstukken met lage sterktevereisten, zoals spijkers, ijzerdraad, stalen ramen en diverse dunne platen.

Q235A, Q255A:

Het wordt gebruikt voor trekstangen, kleine assen, kettingen, enz. in landbouwmachines en gereedschappen.

Het wordt ook gebruikt voor het versterken van gebouwen, staalplaatsectie staal, enz;

Q235B, Q255B:

Het wordt gebruikt als gelaste constructiedelen met hoge kwaliteitseisen in bouwprojecten en algemene roterende assen, haken, fietsframes, enz. in machines;

Q235C, Q235D:.

De kwaliteit is goed, en het kan worden gebruikt als een aantal belangrijke lassen structurele onderdelen en machine-onderdelen.

Q255, Q275:.

De sterkte is hoog, waaronder Q275 is medium koolstofstaal, dat kan worden gebruikt om frictiekoppeling, rem stalen riem, enz. te produceren.

(1) Voor belangrijke mechanische onderdelen kunnen de mechanische eigenschappen worden aangepast door verschillende warmtebehandelingen.

(2) De aanvoertoestand kan luchtkoeling zijn na het warmwalsen, gloeien, normaliseren en andere toestanden, die over het algemeen afhangen van de behoeften van gebruikers.

(3) Het merk wordt meestal weergegeven door twee cijfers.

Deze twee cijfers staan voor tienduizend keer de gemiddelde massafractie van koolstof in staal, zoals 20 staal en 45 staal.

a. Er zijn drie soorten hoogwaardig koolstofstaal voor constructiedoeleinden, namelijk 08F, 10F en 15F.

Half gedood staal is gemarkeerd met "b" en gedood staal is over het algemeen niet gemarkeerd met symbolen.

b. Koolstofstaal van hoge kwaliteit is gemarkeerd met "A" na het merk en koolstofstaal van superieure kwaliteit is gemarkeerd met "E".

c. Voor speciaal koolstofhoudend constructiestaal van hoge kwaliteit moet aan de kop (of staart) van het merk ook een symbool worden toegevoegd dat het doel van het product weergeeft, zoals ketelstaal met een gemiddeld koolstofgehalte van 0,2%, waarvan het merk "20g" is, enz.

d. Hoogwaardig koolstof constructiestaal is onderverdeeld in twee groepen: gewoon mangaangehalte en hoger mangaangehalte volgens het verschillende mangaangehalte.

Voeg voor de groep met een hoog mangaangehalte "Mn" toe aan het einde van het nummer, zoals 15Mn, 45Mn, enz.

e. Er zijn 31 staalsoorten van hoogwaardig koolstofstaal voor constructiedoeleinden

08F-staal: lage massafractie koolstof, goede plasticiteit en lage sterkte.

Het kan worden gebruikt voor alle soorten koude vervorming vormdelen.

10~25 staal: het heeft goede las- en koudstempeleigenschappen en kan worden gebruikt om standaardonderdelen, asbussen, containers, enz. te maken.

Het kan ook worden gebruikt om slijtvaste en slagvaste onderdelen te maken met een hoge oppervlaktehardheid en een hoge sterkte en taaiheid in het hart.

Zoals tandwielen, nokken, pennen, wrijvingsplaten, cementnagels, enz.

45 Staal met middelhoog koolstofgehalte: goede uitgebreide mechanische eigenschappen kunnen worden verkregen door de juiste warmtebehandeling.

Het kan worden gebruikt voor mechanische onderdelen zoals overbrengingsasmotor drijfstang, werktuigmachine tandwiel, enz.

Koolstofrijk constructiestaal: na de juiste warmtebehandeling kan het een hoge elasticiteitsgrens, vloeiverhouding, voldoende taaiheid en slijtvastheid verkrijgen.

Het kan veren, zware rails, rollen, schoppen, staalkabels, enz. met kleine draaddiameters produceren.

Koolstof van hoge kwaliteit staalsoortenprestatiekenmerken en toepassingen

| Rang | Prestatiekenmerken | Gebruiksvoorbeelden |

| 08F, 08, 10 | Goede plasticiteit, taaiheid en lage sterkte | Koudgewalste plaat, staalband, staaldraad, staalplaat, stempelproducten, zoals schelpen, containers, deksels, kogelhulzen, instrumentenpanelen, pakkingen, sluitringen, enz. |

| 15, 20, 25, 15Mn, 20Mn | Goede plasticiteit en taaiheid, met een zekere mate van sterkte | Dragende onderdelen die geen warmtebehandeling nodig hebben, zoals bouten, moeren, trekstangen, flenzen, gecarboneerde onderdelen die kunnen worden verwerkt tot tandwielen, assen, nokken, enz. |

| 30, 35, 40, 45, 50, 55, 30Mn, 40Mn, 50Mn | Goede sterkte, plasticiteit en taaiheid | Produceer voornamelijk onderdelen zoals tandwielen, drijfstangen en assen, waaronder 40 staal en 45 staal op grote schaal worden gebruikt. |

| 60, 65, 70, 60Mn, 65Mn | Hoge elasticiteit en rekgrens | Produceren vaak elastische en gemakkelijk verslijtbare onderdelen, zoals veren, veerringen, walsen, ploegen, enz. |

(1) Het wordt voornamelijk gebruikt voor het maken van verschillende kleine gereedschappen.

Het kan gehard en getemperd bij lage temperatuur om een hoge hardheid en slijtvastheid te verkrijgen.

Het kan worden onderverdeeld in hoogwaardig koolstofgereedschapsstaal en hoogwaardig koolstofgereedschapsstaal.

(2) Het handelsmerk wordt meestal uitgedrukt door het symbool "T" (het Chinese fonetische voorvoegsel van koolstof) plus duizend keer de massafractie van koolstof. Zoals T10, T12, enz.

Over het algemeen wordt bij hoogwaardig koolstofgereedschapsstaal het symbool voor de kwaliteitsklasse niet toegevoegd, terwijl bij hoogwaardig koolstofgereedschapsstaal het woord "a" wordt toegevoegd na het nummer, zoals T8A, T12, enz.

(3) De massafractie van mangaan in mangaanhoudend koolstofhoudend gereedschapsstaal kan worden uitgebreid tot 0,6%.

Op dit moment wordt Mn gemarkeerd aan het einde van het merk, zoals T8Mn, T8MnA.

(4) Typisch koolstofgereedschapsstaal

T7, T8: geschikt voor productie snijwerktuigen die tegen een stootje kunnen en een hoge taaiheid vereisen, zoals houtbewerkingsassen, bankbeitels, etc. De hardheid na afschrikken en ontlaten bij lage temperatuur is 48~54HRC (werkend deel);

T9, T10, T11 staal: het wordt gebruikt om snijgereedschappen te maken die een hoge hardheid en slijtvastheid vereisen door kleine impact, zoals kleine borenDe hardheid na afschrikken en ontlaten bij lage temperatuur is 60~62HRC.

T10A staal kan ook worden gebruikt voor het vervaardigen van enkele koudwerkmallen en meetgereedschappen met een eenvoudige vorm en een kleine werklast;

T12 en T13 staal: de hardheid en slijtvastheid zijn het hoogst, maar de taaiheid is het slechtst.

Het wordt gebruikt om snijgereedschappen te maken die niet tegen een stootje kunnen, zoals vijlen, schoppen en schrapers. De hardheid na afschrikken en ontlaten bij lage temperatuur is 62~65 HRC.

T12A kan ook worden gebruikt om meetgereedschap te maken.

T7~t12 en T7A~T12A kunnen ook worden gebruikt voor kunststof mallen met eenvoudige vormen.

Rang, prestatiekenmerken en toepassing van koolstofgereedschapsstaal

| Rang | Prestatiekenmerken | Gebruiksvoorbeelden |

| T7, T7A, T8, T8A, T8Mn | Goede taaiheid met een zekere hardheid | Houtbewerkingsgereedschap, fittersgereedschap, zoals hamers, beitels, mallen, scharen, enz. T8Mn kan worden gebruikt om gereedschap met grotere dwarsdoorsneden te vervaardigen. |

| T9, T9A, T10, T10A, T11, T11A | Hogere hardheid en zekere taaiheid | Gereedschap met laag toerental, zoals schaven, tappen, matrijzen, zaagbladen, schuifmaten, stempels en trekmatrijzen |

| T12, T12A, T13, T13A | Hoge hardheid en slechte taaiheid | Gereedschap met lage snelheid dat niet onderhevig is aan trillingen, zoals vijlen, schrapers, chirurgisch gereedschap en boren |

(1) Het wordt voornamelijk gebruikt voor ruwe onderdelen van gietijzer die de plasticiteit niet kunnen garanderen, en de vorm is complex, wat niet geschikt is om te smeden.

Het koolstofgehalte is meestal minder dan 0,65%.

(2) Het merk wordt vertegenwoordigd door het symbool "ZG" (het Chinese fonetische voorvoegsel van gietstaal) plus de minimale vloeipuntwaarde - de minimale treksterktewaarde.

ZG340-640 verwijst bijvoorbeeld naar gegoten staal met treksterkte niet minder dan 340MPa en treksterkte niet minder dan 640MPa.

(3) Typisch koolstofgietstaal

(4) Overige soorten staal gietstukken omvatten:

Gietstukken van koolstofstaal voor gelaste constructies

(GB/T7659-1987), zoals ZG230-450H;

Gietstukken van laaggelegeerd staal

(GB/T14408-1993), zoals ZGD535-720;

Hittebestendige stalen gietstukken

(GB/T8492-1987), zoals ZG40Cr30Ni20;

Roestvrije en zuurbestendige stalen gietstukken

(GB2100-1980), zoals ZG1H18N9T;

Middelmatige en hoge sterkte gietstukken van roestvrij staal (GB6967-1986), zoals ZG10H13N1M, enz.

Materialen vormen de materiële basis van machines. De eigenschappen van metaalachtige materialen vormen de belangrijkste basis voor materiaalselectie.

De eigenschappen van metaalhoudende materialen worden over het algemeen onderverdeeld in procesprestaties en serviceprestaties.

Procesprestaties hebben betrekking op de eigenschappen van metaalhoudende materialen die worden vertoond onder verschillende verwerkingsomstandigheden van smelten tot eindproducten; serviceprestaties hebben betrekking op de eigenschappen van metaalhoudende materialen die worden vertoond door metalen onderdelen onder gebruiksomstandigheden.

De gebruiksprestaties van metaalhoudende materialen bepalen hun toepassingsgebied. Serviceprestaties omvatten fysieke, chemische en mechanische eigenschappen.

(1) Dichtheid

De dichtheid van een metaal is de massa van een volume-eenheid van het metaal, uitgedrukt in kg/m3.

Op basis van hun dichtheid kunnen metalen worden ingedeeld in lichte metalen en zware metalen. Metalen met een dichtheid van minder dan 4,5 g/cm3 worden lichte metalen genoemd, zoals aluminium, titanium, enz.

(2) Smeltpunt

De temperatuur waarbij een metaal overgaat van vaste naar vloeibare toestand wordt het smeltpunt genoemd, meestal uitgedrukt in graden Celsius (℃). Elk metaal heeft een vast smeltpunt. Het smeltpunt van lood is bijvoorbeeld 323 ℃ en het smeltpunt van staal is 1538 ℃. Het smeltpunt is belangrijk voor het raffineren, gieten, lassen en voorbereiden van legeringen.

Metalen met een smeltpunt lager dan 1000 ℃ worden smeltpuntmetalen met een laag smeltpunt genoemd, metalen met een smeltpunt tussen 1000 en 2000 ℃ worden smeltpuntmetalen met een gemiddeld smeltpunt genoemd en metalen met een smeltpunt hoger dan 2000 ℃ worden smeltpuntmetalen met een hoog smeltpunt genoemd.

(3) Thermische geleidbaarheid

Het vermogen van een metaalachtig materiaal om warmte te geleiden wordt warmtegeleidingscoëfficiënt genoemd. De kwaliteit van de warmtegeleiding van metalen wordt meestal uitgedrukt in termen van warmtegeleiding (warmtegeleidingscoëfficiënt) λ.

Metalen met een hoge thermische geleidbaarheid hebben een goede thermische geleiding. Over het algemeen hebben metalen een betere warmtegeleiding dan niet-metalen. Van alle metalen heeft zilver de beste warmtegeleiding, gevolgd door koper en aluminium.

Metalen met een goede thermische geleidbaarheid hebben ook een goede warmteafvoer en kunnen worden gebruikt om warmteafvoerende onderdelen te maken, zoals de radiatorvinnen van koelkasten en airconditioners.

(4) Thermische uitzetting

Wanneer een metalen materiaal wordt verwarmd, neemt het volume toe en krimpt het wanneer het wordt afgekoeld. Dit fenomeen wordt thermische uitzetting genoemd. Verschillende metalen hebben verschillende thermische uitzettingseigenschappen.

Bij praktisch werk moet soms rekening worden gehouden met het effect van thermische uitzetting. Sommige precisiemeetgereedschappen moeten bijvoorbeeld worden gemaakt van metalen met een kleine uitzettingscoëfficiënt; bij het leggen van rails, het bouwen van bruggen, het meten van afmetingen in metaalbewerkingsprocessen enz. moet rekening worden gehouden met de factor thermische uitzetting.

(5) Elektrische geleidbaarheid

Het vermogen van een metaal om elektriciteit te geleiden wordt elektrische geleidbaarheid genoemd. De elektrische geleidbaarheid van elk metaal is echter anders. Van alle metalen heeft zilver de beste elektrische geleidbaarheid, gevolgd door koper en aluminium.

In de industrie worden koper en aluminium gebruikt als geleidende materialen. Metallische materialen met een hoge weerstand en een slechte elektrische geleiding, zoals ijzer-chroomlegeringen, nikkel-chroom-aluminiumlegeringen, constantaan, mangaan-koper, etc., worden gebruikt om instrumentonderdelen of elektrische verwarmingselementen, zoals ovendraden, te maken.

(6) Magnetisme

Het vermogen van een metaal om magnetische flux te geleiden wordt magnetisme genoemd. Metalen materialen met magnetische geleidbaarheid kunnen worden aangetrokken door magneten.

IJzer, kobalt enz. zijn ferromagnetische materialen en mangaan, chroom, koper en zink zijn diamagnetische of paramagnetische materialen.

Voor sommige metalen is magnetisme echter niet vast en onveranderlijk, zoals ijzer dat geen magnetisme of paramagnetisme vertoont boven 768 ℃.

Ferromagnetische materialen kunnen worden gebruikt voor transformatorkernen, motorkernen, onderdelen van meetinstrumenten, enz. Diamagnetische of paramagnetische materialen kunnen worden gebruikt voor onderdelen die geen interferentie van magnetische velden vereisen.

De chemische eigenschappen van metaalhoudende materialen verwijzen naar de eigenschappen die metalen vertonen bij chemische reacties.

(1) Corrosiebestendigheid

Het vermogen van een metallisch materiaal om corrosie van zuurstof, waterdamp en andere chemische media bij normale temperatuur te weerstaan, wordt corrosiebestendigheid genoemd. Roesten van staal is een veelvoorkomend voorbeeld van corrosie.

(2) Weerstand tegen oxidatie

Het vermogen van een metaal om oxidatie te weerstaan wordt oxidatieweerstand genoemd. Wanneer een metaal wordt verhit, versnelt de oxidatiereactie.

Tijdens verhittingsprocessen, zoals smeden, warmtebehandeling en lassen van staal, oxidatie en ontkoling kan optreden, wat materiaalverlies en verschillende defecten veroorzaakt.

Daarom wordt er bij het verhitten van knuppels of materialen vaak een reducerend of beschermend gas omheen gevormd om de oxidatie van metalen materialen te voorkomen.

(3) Chemische stabiliteit

Chemische stabiliteit verwijst naar de som van de corrosiebestendigheid en oxidatiebestendigheid van metalen. De chemische stabiliteit van metalen materialen bij hoge temperaturen wordt thermische stabiliteit genoemd.

Metalen materialen die worden gebruikt om onderdelen te maken die bij hoge temperaturen werken, moeten een goede thermische stabiliteit hebben.

Mechanische eigenschappen, ook bekend als sterkte-eigenschappen, verwijzen naar de eigenschappen die materialen vertonen onder invloed van krachten.

De belangrijkste mechanische eigenschappen zijn sterkte, plasticiteit, hardheid, taaiheid en vermoeiingssterkte.

(1) Sterkte

Sterkte verwijst naar het vermogen van een metaal om permanente vervorming (plastische vervorming) en breuk te weerstaan. De meest gebruikte sterktecriteria zijn de rekgrens (vroeger bekend als vloeigrens of rekgrens) en de treksterkte.

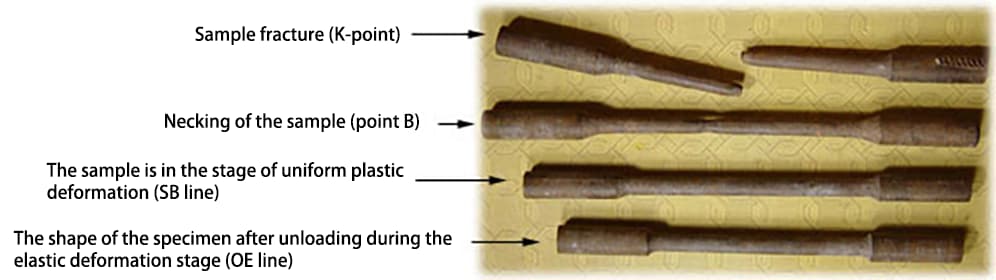

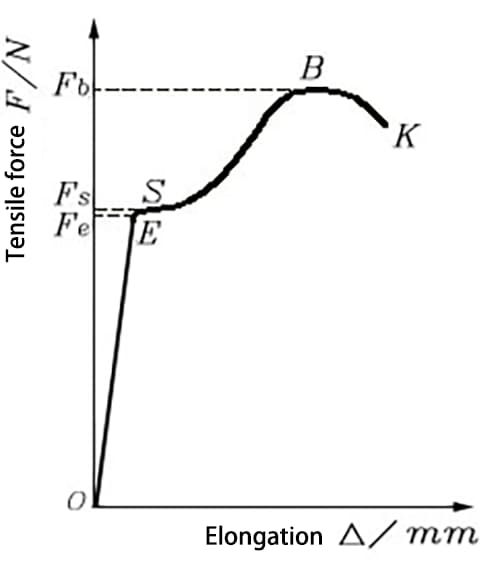

De methode voor het bepalen van de sterktecriteria is een trekproef.

Trekcurve: de relatie tussen trekkracht (F) en rek (l-lo).

Wanneer een materiaal wordt onderworpen aan externe krachten, wordt de interne interactiekracht tussen de materiaalelementen interne kracht genoemd, die gelijk is in grootte en tegengesteld in richting aan de externe kracht. De interne kracht per oppervlakte-eenheid wordt spanning genoemd en wordt aangeduid met het symbool σ.

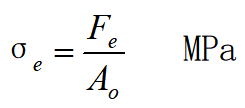

Elastische grens

De maximale spanning die een proefstuk kan weerstaan wanneer het volledige elastische vervorming ondergaat.

waarbij σe de elasticiteitsgrens is in eenheden van spanning (zoals MPa of psi), Fe de maximale trekkracht is die het proefstuk kan weerstaan wanneer het volledige elastische vervorming ondergaat, gemeten in eenheden van kracht (zoals N of lbf), en Ao de oorspronkelijke dwarsdoorsnede van het monster, gemeten in oppervlakte-eenheden (zoals mm2 of in2).

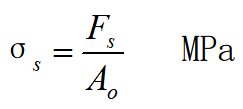

Opbrengst Punt

Definitie: De spanning waarbij een proefstuk ophoudt zich elastisch te gedragen en permanent vervormt tijdens het testproces, terwijl de kracht constant blijft of afneemt.

Waar:

Fs - Trekkracht wanneer het proefstuk gaat buigen, in N.

Ao - Oorspronkelijke dwarsdoorsnede van het monster, in mm2.

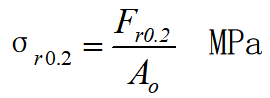

Voorwaardelijke vloeigrens:

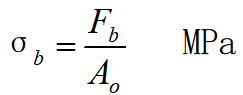

Treksterkte

Definitie: De maximale spanning die een proefstuk kan weerstaan voordat het breekt tijdens het trektestproces.

Waar:

Fb - De maximale trekkracht die het proefstuk kan weerstaan voordat het breekt, in N.

Ao - Oorspronkelijke dwarsdoorsnede van het monster, in mm2.

Verhouding vloeigrens/treksterkte (σs/σb)

De technische materialen vereisen niet alleen een hoge treksterkte, maar ook een bepaalde verhouding tussen vloeigrens en treksterkte (σs/σb). Hoe kleiner de verhouding tussen vloeigrens en treksterkte, hoe hoger de betrouwbaarheid van het onderdeel en hoe minder het onmiddellijk breekt bij overbelasting tijdens het gebruik. Als de verhouding tussen vloeigrens en treksterkte echter te klein is, zal de effectieve benuttingsgraad van de materiaalsterkte afnemen.

(2) Plasticiteit

Het verwijst naar het vermogen van een materiaal om onomkeerbare en permanente vervorming te ondergaan voordat het breekt. Het ductiliteitscriterium wordt bepaald door de rek na breuk en de vermindering in doorsnede.

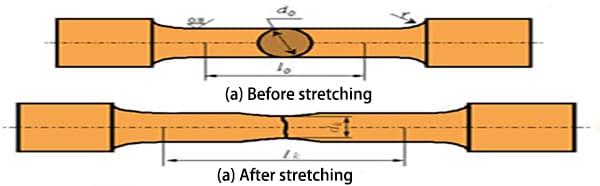

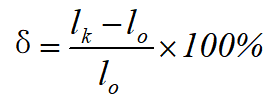

(1) Rek na breuk

Rek na breuk verwijst naar de procentuele toename in lengte van het proefstuk nadat het is gebroken tijdens het trektestproces in vergelijking met de oorspronkelijke lengte.

Het verwijst naar het vermogen van een materiaal om onomkeerbare en permanente vervorming te ondergaan voordat het breekt. Het ductiliteitscriterium wordt bepaald door de rek na breuk en de vermindering in doorsnede.

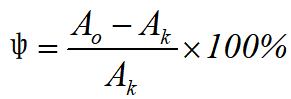

(2) Vermindering in doorsnede na breuk

De vermindering van de dwarsdoorsnede na breuk verwijst naar de procentuele vermindering van de maximale vermindering van de dwarsdoorsnede op het nekpunt van het proefstuk nadat het is gebroken tijdens het trektestproces in vergelijking met de oorspronkelijke dwarsdoorsnede.

(3) Hardheid

Hardheid is de maat voor het vermogen van een materiaal om plaatselijke vervorming te weerstaan, vooral plastische vervorming, indrukking of krassen. Het bepaalt of een materiaal zacht of hard is.

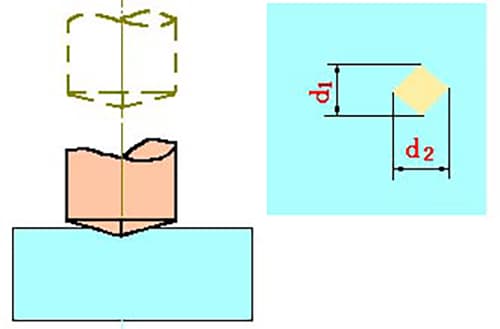

Momenteel zijn de meest gebruikte hardheidsmethodes Brinell-hardheid test, Rockwell hardheidstest en Vickers hardheidstest.

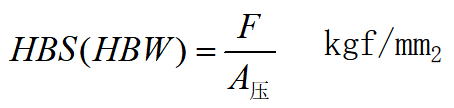

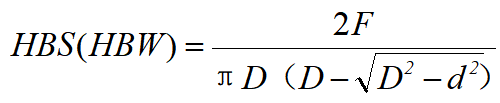

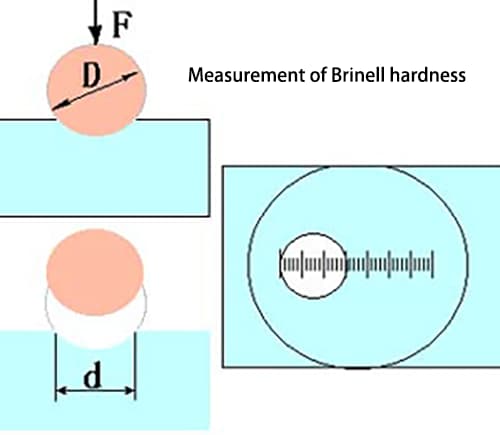

(1) Brinell-hardheid

Waar:

De representatiemethode van Brinell-hardheid is als volgt:

Gewoonlijk worden bij het specificeren van de Brinell hardheidswaarde voor een materiaalvereiste op een onderdeeltekening of procesdocument de testcondities niet gespecificeerd. Alleen het vereiste hardheidsbereik en symbool voor hardheid zijn gemarkeerd, zoals 200~230HBS.

HBS wordt gebruikt om materialen te testen met een hardheidswaarde lager dan 450; HBW wordt gebruikt om materialen te meten met een hardheidswaarde tussen 450-650.

Brinell-hardheid wordt voornamelijk gebruikt om de hardheid te bepalen van gietijzer, non-ferrometalen en gegloeid, genormaliseerd en gehard en getemperd staal materialen, zoals halffabricaten en grondstoffen.

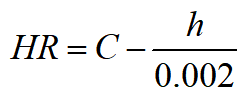

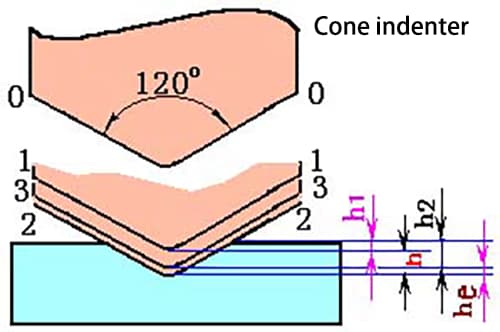

(2) Rockwell-hardheid

In de formule is C een constante. Wanneer het indringlichaam een diamanten kegel is, is C = 100; wanneer het indringlichaam een geharde stalen kogel is, is C = 130.

1- De positie van de plunjer na het toevoegen van de initiële belasting.

2- De positie van de plunjer na het toevoegen van de initiële belasting en de hoofdbelasting.

3- De positie van de plunjer na het verwijderen van de hoofdlading.

he: Elastisch herstel na het verwijderen van de hoofdbelasting.

| Algemene specificatie Rockwell-schaalverdeling | ||||

| Hardheidssymbool | Type hoofd | Totale testkracht (kgf) | Effectief bereik van hardheidswaarde | Toepassingsvoorbeelden |

| HRA | 120 ° diamantkegel | 60 | 60~88 | Harde legeringoppervlakte afschrikken, staal carboneren, enz. |

| HRB | φ 1.588mm stalen bal | 100 | 20~100 | Non-ferrometalen, gegloeid, genormaliseerd staal, enz. |

| HRC | 120 ° diamantkegel | 150 | 20~70 | Gequenched staal, gehard en getemperd staal, enz. |

Opmerking: Totale testkracht=initiële testkracht+hoofdtestkracht; De initiële testkracht is 10kgf (98.07N)

Als we uitgeblust en op lage temperatuur getemperd GCr15-staal als voorbeeld nemen, meten we de HRC-waarde.

Rockwell-hardheid heeft geen meeteenheid, dus het symbool van de hardheidsschaal moet worden aangegeven. De hardheidswaarde wordt voor het symbool geschreven, zoals 60HRC, 80HRA en 90HRB. Er is geen overeenkomst tussen de verschillende Rockwell hardheidsschalen, dus de hardheidswaarden kunnen niet direct vergeleken worden.

De Rockwell hardheidsmeting is eenvoudig, snel en laat een kleine indruk achter. Het wordt voornamelijk gebruikt om afgewerkte onderdelen met een hoge hardheid na een warmtebehandeling en dunne werkstukken te testen. Voor materialen met een ongelijke structuur en hardheid schommelt de hardheidswaarde sterk en is de nauwkeurigheid niet zo goed als die van de Brinell hardheidswaarden.

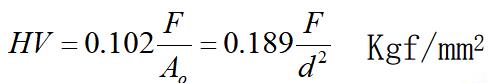

(3) Vickers-hardheid

In de formule,

Als we uitgeblust en op lage temperatuur getemperd T8A-staal als voorbeeld nemen, meten we de HV-waarde.

Vickers hardheidswaarden zijn over het algemeen niet gemarkeerd met eenheden en de hardheidswaarde wordt geschreven vóór het HV symbool.

De Vickers-hardheidstest heeft een kleine testkracht (gewoonlijk 49,03N), ondiepe indrukking, duidelijk profiel, nauwkeurige resultaten en een brede selectie van de testkracht (49,03~980,7N). Daarom kan het de hardheid van materialen van zacht tot hard meten en kunnen de waarden van de Vickers-hardheid direct worden vergeleken.

De Vickers-hardheid wordt vaak gebruikt om de hardheid van dunne plaatmaterialen, metaalcoatings en oppervlaktegeharde lagen van onderdelen te testen. De test is echter omslachtig en niet geschikt voor routine-inspecties in massaproductie.

Speciale opmerking: De hardheidswaarden verkregen door verschillende hardheidsmethodes kunnen niet direct vergeleken worden. Ze moeten worden omgezet in een bepaalde hardheidswaarde door middel van een hardheidsconversietabel voordat de relatieve hardheid wordt vergeleken.

(4) Taaiheid en vermoeiingssterkte

(1) Veerkracht

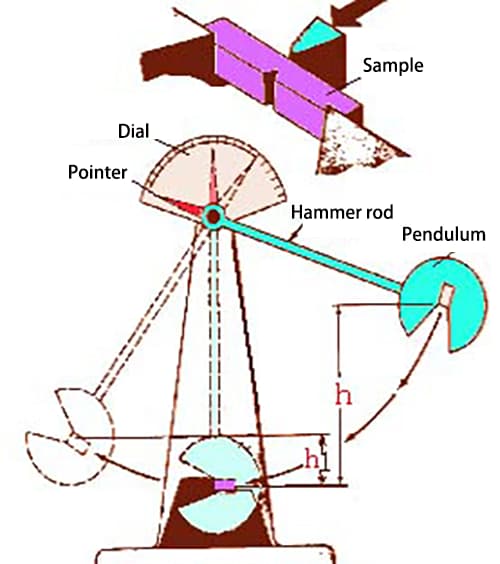

Taaiheid verwijst naar het vermogen van een metaal om vervormingsenergie te absorberen voor breuk, wat gebruikt kan worden om de weerstand van een metalen materiaal tegen impactbelastingen te meten.

Het criterium voor taaiheid wordt bepaald door botsproeven.

40Cr staal schokabsorptie-energiemetingstest:

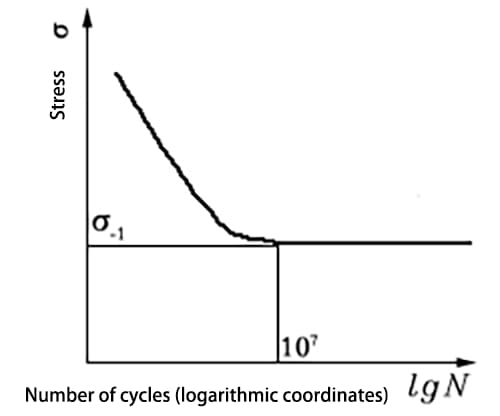

(5) Vermoeiingssterkte

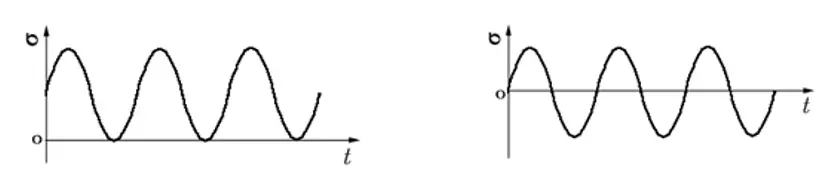

Cyclische spanning: De grootte en richting van de spanning ondergaan periodieke veranderingen in de tijd.

Het fenomeen van breuk van een onderdeel onder cyclische spanning, vaak bij een spanningsniveau dat veel lager is dan de σb of zelfs lager dan zijn σs sterkte, wordt metaalmoeheid genoemd. Het criterium voor metaalmoeheid is de vermoeiingssterkte.

Het is bewezen dat wanneer het spanningsniveau σ onder een bepaalde waarde ligt, het materiaal een oneindig aantal cyclische spanningen kan ondergaan zonder te breken, en dit spanningsniveau wordt de vermoeiingssterkte genoemd.

In engineering verwijst vermoeiingssterkte naar de maximale spanning die geen breuk veroorzaakt onder een bepaald aantal cycli.

Over het algemeen wordt het aantal stresscycli ingesteld op 108 voor stalen materialen en 107 voor non-ferrometalen.

Redelijk ontwerp van de onderdelenstructuur, vermijden van spanningsconcentratie, vermindering van de waarden van oppervlakteruwheid, walsen van oppervlakken, schot peening behandeling, oppervlaktewarmtebehandeling, enz. kunnen de vermoeiingssterkte van het werkstuk verbeteren.