Dit artikel duikt in de fascinerende wereld van de gietproductie en onthult het stapsgewijze proces waarmee grondstoffen worden omgezet in essentiële onderdelen. Leer meer over de technieken, materialen en kwaliteitscontroles en ontdek de geheimen achter het creëren van complexe vormen met precisie.

De productie van gietstukken is een geavanceerd meerstappenproces dat de volgende kritieke stadia omvat:

1. Procesplanning en documentatie: Deze eerste fase omvat het maken van een uitgebreid productieprocesplan en bijbehorende technische documenten. Technici ontwikkelen gedetailleerde gietprocestekeningen op basis van onderdeelspecificaties, vereisten voor productievolumes en beoogde leverdata. Deze fase is cruciaal voor het optimaliseren van de efficiëntie van de workflow en het garanderen van kwaliteitsresultaten.

2. Materiaalvoorbereiding: Deze fase omvat de zorgvuldige selectie en voorbereiding van materialen voor verschillende subprocessen:

3. Vormen en kern maken:

4. Smelten en gieten:

5. Operaties na het gieten:

Zie ook:

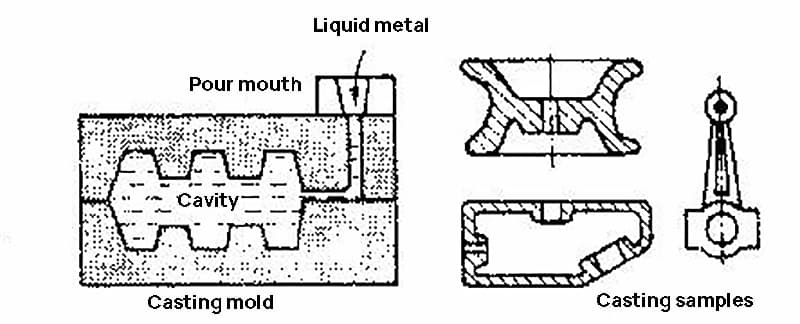

Het gietproces is een fundamentele metaalbewerkingstechniek waarbij metaal of een legering wordt gesmolten en in een mal wordt gegoten om af te koelen en te stollen. Deze veelzijdige methode maakt de productie van complexe geometrieën mogelijk en wordt veel gebruikt in verschillende industrieën, van auto-industrie tot ruimtevaart.

De productie van hoogwaardige gietstukken is een veelzijdig proces dat verschillende kritieke stappen omvat:

Elke stap vereist nauwkeurige controle en expertise om ervoor te zorgen dat het eindproduct aan strenge kwaliteitsnormen voldoet. Laten we deze stappen in detail bekijken:

De kwaliteit van het gietzand is van het grootste belang omdat het een directe invloed heeft op de oppervlakteafwerking, de maatnauwkeurigheid en de algehele integriteit van het gietstuk. Moderne gieterijen gebruiken geavanceerde zandvoorbereidingssystemen die het vochtgehalte, de korrelgrootteverdeling en de additieven nauwkeurig regelen. Bij het gieten met groen zand wordt bijvoorbeeld meestal een mengsel gebruikt van silicazand, bentonietklei en water, terwijl bij chemisch gebonden zandsystemen synthetische harsen worden gebruikt voor meer sterkte en thermische stabiliteit.

Het maken van mallen is een kritieke stap die de uiteindelijke vorm en oppervlaktekwaliteit van het gietstuk bepaalt. Geavanceerde technieken zoals 3D-printen van zandmallen en verloren schuimgieten hebben een revolutie teweeggebracht in dit proces, waardoor een grotere ontwerpvrijheid en kortere doorlooptijden mogelijk zijn. Voor complexe interne geometrieën is het maken van kernen essentieel. Kernen worden meestal gemaakt van speciaal geformuleerd zand dat bestand is tegen de hitte van gesmolten metaal met behoud van dimensionale stabiliteit.

Het smeltproces is waar de metallurgische controle begint. Moderne gieterijen gebruiken verschillende soorten ovens, waaronder inductieovens voor nauwkeurige temperatuurregeling en snel smelten van kleinere partijen, en koepelovens voor de productie van grote hoeveelheden gietijzer. Geavanceerde spectrometrische analyse zorgt ervoor dat het gesmolten metaal exact voldoet aan de samenstellingseisen. Voor gietijzeren platforms en gietstukken voor werktuigmachines blijven koepelovens populair vanwege hun efficiëntie bij het verwerken van grote volumes en hun vermogen om een consistente ijzerchemie te handhaven.

Voor grote of zeer nauwkeurige gietstukken zoals machinebedden of werkbanken wordt vaak droog zandgieten gebruikt. Bij deze methode wordt de mal gedroogd om vocht te verwijderen, waardoor de maatvastheid en de oppervlakteafwerking verbeteren. Het gietproces is kritisch en wordt in moderne gieterijen vaak geautomatiseerd om een consistente vulsnelheid te garanderen en turbulentie te minimaliseren. Innovaties zoals gietpannen voor ondergieten en computergestuurde gietsystemen hebben de gietkwaliteit aanzienlijk verbeterd en defecten verminderd.

Gecontroleerde koeling is essentieel voor het bereiken van de gewenste microstructuren en het minimaliseren van interne spanningen. Technieken zoals gericht stollen en het gebruik van koeling kunnen de mechanische eigenschappen in kritieke delen van het gietstuk verbeteren.

Nabewerkingen na het gieten omvatten het verwijderen van zand, het snijden van stijgleidingen en poorten en het afwerken van het oppervlak. Geavanceerde technieken zoals hogedrukwaterstralen en robotslijpen hebben de efficiëntie en consistentie in dit stadium verbeterd. Voor gietstukken voor werktuigmachines is vaak precisieslijpen van het oppervlak nodig om de nodige vlakheid en parallelliteit te bereiken.

Warmtebehandeling is cruciaal voor het optimaliseren van de mechanische eigenschappen en maatvastheid van het gietstuk. Voor gietijzeren platforms en onderdelen van werktuigmachines wordt meestal spanningsarmgloeien toegepast om vervorming tijdens de daaropvolgende bewerkingen te minimaliseren. Complexere warmtebehandelingen, zoals normaliseren of afschrikken en ontlaten, kunnen worden toegepast om specifieke sterkte- en taaiheidsvereisten te bereiken.

Het fabricageproces van gietstukken blijft zich ontwikkelen dankzij de vooruitgang in simulatiesoftware, die virtuele optimalisatie van gating- en stijgsystemen, voorspelling van stolgedrag en identificatie van potentiële defecten mogelijk maakt voordat de fysieke productie begint. Deze integratie van digitale hulpmiddelen met traditionele gieterijpraktijken is de sleutel tot het produceren van hoogwaardige, kosteneffectieve gietstukken voor veeleisende toepassingen in de werktuigmachine-industrie en daarbuiten.

Productie van gietstukken is een metaalvorming techniek waarbij het metaal wordt verhit om het vloeibaar te maken en in een mal met de gewenste vorm wordt gegoten. Het metaal vult de vormholte onder invloed van de zwaartekracht of externe krachten zoals druk, centrifugale kracht of elektromagnetische kracht, en koelt dan af en stolt tot een gietstuk of onderdeel.

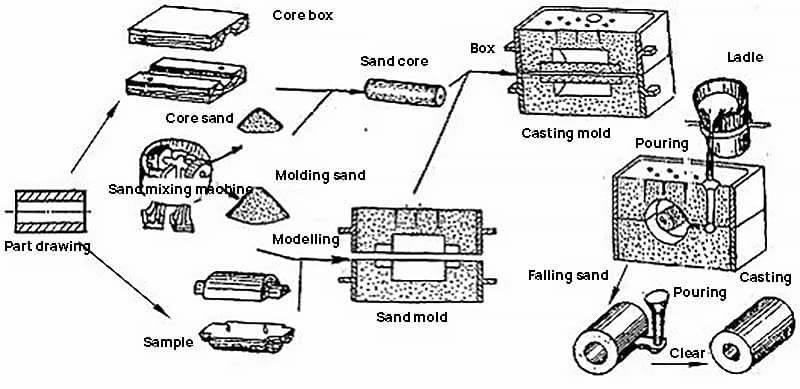

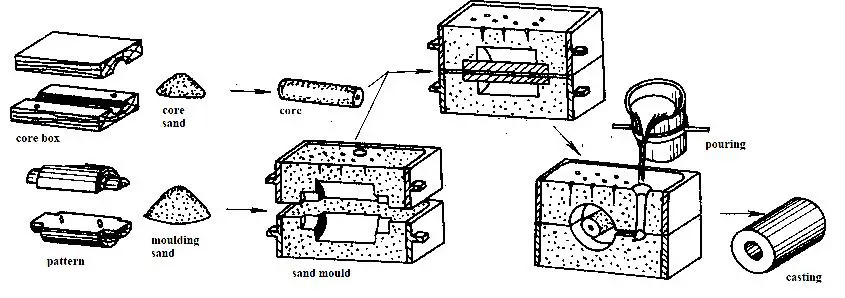

Fig. 1 gietproces

Het gietproces bestaat meestal uit het omvormen van een onbewerkt stuk tot een onderdeel.

Sommige gietstukken voldoen echter aan de vereiste ontwerpnauwkeurigheid en oppervlakteruwheid eisen zonder dat verder snijden nodig is en kunnen direct als onderdelen worden gebruikt.

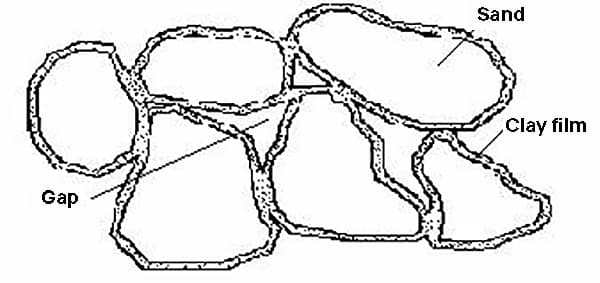

De belangrijkste prestatiecriteria voor vormzand (inclusief kernzand) zijn onder andere sterkte, permeabiliteit, brandwerendheid, rek, vloeibaarheid, compactheid en het vermogen om instorting te weerstaan.

Vormzand bestaat uit ruw zand, bindmiddel en additieven.

Het ruwe zand dat gebruikt wordt bij het gieten moet zeezand, rivierzand of bergzand zijn met een laag moddergehalte, uniforme deeltjesgrootte en een mengsel van ronde en veelhoekige vormen.

Lijmen die gebruikt worden bij het gieten zijn klei (zoals gewone klei en bentoniet), waterglaszand, hars, synthetische olie en plantaardige olie, die respectievelijk kleizand, waterglaszand, harszand, synthetisch oliezand en plantaardig oliezand worden genoemd.

Om specifieke eigenschappen van het vorm(kern)zand te verbeteren, worden soms additieven zoals kolen, zaagsel en pulp aan het vorm(kern)zand toegevoegd.

De structuur van vormzand wordt geïllustreerd in Figuur 2.

Fig. 2 Schematische weergave van de vormzandstructuur

Gieten blijft een fundamentele methode voor het produceren van vormstukken, vooral voor onderdelen van brosse metalen of legeringen (zoals diverse gietijzers en non-ferro legeringen) waar het vaak het enige levensvatbare productieproces is.

Vergeleken met alternatieve productiemethoden heeft gieten een aantal onderscheidende kenmerken:

Veelzijdigheid in materiaal, grootte en gewicht:

Het gietproces is geschikt voor een breed scala aan materialen, waaronder ferrometalen (gietijzer, gietstaal) en non-ferro legeringen (aluminium, koper, magnesium, titanium, zink en diverse speciale legeringen).

Gietstukken kunnen variëren van miniatuuronderdelen die slechts een paar gram wegen tot massieve structuren van meer dan honderden tonnen.

De wanddikte van gietstukken kan variëren van 0,5 mm tot ongeveer 1 meter, waardoor zowel ingewikkelde details als robuuste structuren mogelijk zijn.

Gietlengtes kunnen variëren van slechts millimeters tot meer dan tien meter, waardoor ze geschikt zijn voor een breed scala aan toepassingen.

In staat om complexe geometrieën te produceren:

Gieten blinkt uit in het maken van onderdelen met ingewikkelde vormen en interne holtes, zoals motorblokken, pomphuizen, turbineschoepen en complexe waaiers, die met andere methoden niet of moeilijk te maken zouden zijn.

Mogelijkheden voor bijna-netvorm:

Moderne giettechnieken kunnen onderdelen produceren die heel dicht bij hun uiteindelijke afmetingen en geometrie liggen, waardoor er aanzienlijk minder materiaal wordt verspild en er minder machinale bewerkingen nodig zijn. Deze bijna-netvorm mogelijkheid is vooral voordelig voor complexe of grote componenten.

Toegankelijkheid en kosteneffectiviteit van grondstoffen:

Gieten maakt gebruik van direct beschikbare grondstoffen, waaronder vaak gerecyclede metalen, wat bijdraagt aan de kosteneffectiviteit. De relatief lage gereedschapskosten voor veel gietprocessen vergroten de economische levensvatbaarheid nog verder, vooral voor kleine tot middelgrote productievolumes.

Flexibiliteit en hoge productiviteit:

Gietprocessen kunnen worden aangepast aan verschillende productieschalen, van handmatige methoden voor kleine batches of prototypes tot volledig geautomatiseerde productielijnen voor grote volumes.

Geavanceerde giettechnologieën, zoals geautomatiseerde gietlijnen en robotgietsystemen, maken een hoge productiviteit mogelijk, waardoor gieten geschikt is voor massaproductie van complexe onderdelen.

Bovendien maakt gieten de integratie van meerdere onderdelen in een enkel gegoten onderdeel mogelijk, wat de assemblagetijd verkort en de structurele integriteit verbetert. Deze consolidatie van onderdelen kan leiden tot aanzienlijke kostenbesparingen en prestatieverbeteringen in het eindproduct.

Het gietproces is complex en de kwaliteit van gietstukken kan worden beïnvloed door een groot aantal factoren.

Frequente voorvallen van gietfouten het gevolg zijn van slechte controle van grondstoffen, inadequate procesplanning, onjuiste productieactiviteiten en ontoereikende beheersystemen.

Hieronder volgt een lijst met veelvoorkomende gietfouten, samen met hun namen, kenmerken en oorzaken.

| Naam defect | functies | Belangrijkste oorzaken |

Stoma | Er zitten gladde gaten van verschillende grootte in of op het oppervlak van het gietstuk. | ① De ovenlading is niet droog of bevat veel oxiden en onzuiverheden; ② Gietgereedschap of additieven voor de oven zijn niet gedroogd; ③ Er zit te veel water in het vormzand of er wordt te veel water geborsteld tijdens het optillen en trimmen van de mal; ④ Onvoldoende kerndroging of geblokkeerde kernontluchting; ⑤ Het springzand is te dicht en de luchtdoorlatendheid van het vormzand is slecht; De schenktemperatuur is te laag of de schenksnelheid is te hoog. |

| Krimpholte en porositeit | De krimpgaten zitten meestal in het dikke deel van het gietstuk, met een onregelmatige vorm en een ruwe binnenkant. | ① Het structurele ontwerp van het gietstuk is onredelijk, bijvoorbeeld het verschil in wanddikte is te groot en er is geen stijgbuis of koud ijzer geplaatst bij de dikke wand; ② De positie van het uitgietsysteem en de stijgleiding is verkeerd; De giettemperatuur is te hoog; De chemische samenstelling van de legering is niet geschikt, de krimpsnelheid is te groot en de stijgbuis is te klein of te weinig. |

Zandgaten | Er zijn gaten gevuld met gietzand binnenin of op het oppervlak van het gietstuk. | ① De sterkte van het vormzand is te laag of de compactheid van de zandvorm en de kern is niet voldoende, zodat het vormzand door het gesmolten metaal in de vormholte wordt gespoeld; ② De zandvorm is gedeeltelijk beschadigd wanneer de doos gesloten wordt; Het gietsysteem is onredelijk, de richting van de ingiet is verkeerd en de zandvorm wordt beschadigd door het gesmolten metaal; ④ Het losse zand in de vormholte of de poort wordt niet opgeruimd als de doos gesloten is. |

Kleverig zand | Het oppervlak van het gietstuk is ruw met een laag zand. | ① De brandwerendheid van ruw zand is laag of de deeltjesgrootte is te groot; ② De brandwerendheid van vormzand neemt af als het moddergehalte te hoog is; De giettemperatuur is te hoog; ④ Het gehalte poederkool in het vormzand is te klein in het proces van groen gieten; ⑤ Het droge type is niet schuin geschilderd of de coating is te dun. |

Zandinsluiting | Een laag vormzand wordt tussen de metalen plaat uitsteeksel en het koppelingsgedeelte. | De hete natte treksterkte van het vormzand is laag en het oppervlak van de vormholte wordt verwarmd en gebakken om uit te zetten en te barsten; ② De plaatselijke compactheid van de zandvorm is te hoog, het water is te veel en het oppervlak van de vormholte is gebarsten nadat het water tien keer is gedroogd; ③ Een onjuiste keuze van de gietpositie zorgt ervoor dat het holteoppervlak uitzet en barst als gevolg van het langdurig bakken van gesmolten ijzer op hoge temperatuur; ④ De schenktemperatuur is te hoog en de schenksnelheid is te laag. |

Verkeerd type | Het gietstuk heeft relatieve verplaatsing langs het deellijnoppervlak. | ① De bovenste matrijshelft en de onderste matrijshelft van het patroon zijn niet uitgelijnd; ② Als de bak gesloten is, zijn de bovenste en onderste zandbak niet goed uitgelijnd; ③ De bovenste en onderste zandbak zijn niet geklemd of de bovenste bak is niet voldoende aangedrukt, waardoor de verkeerde bak ontstaat tijdens het gieten. |

Koude barrière | Er zijn kieren of putjes op het gietwerk waar de kaarten volledig versmolten zijn en de verbindingen zijn glad. | De giettemperatuur is te laag en de vloeibaarheid van de legering is slecht; ② De schenksnelheid is te laag of de stroom wordt onderbroken tijdens het schenken; ③ De positie van het uitgietsysteem is onjuist of de dwarsdoorsnede van de ingiet is te klein; De gietwand is te dun; ⑤ De hoogte van de sprue (inclusief sprue cup) is onvoldoende; ⑥ Bij het gieten is de hoeveelheid metaal onvoldoende en is de holte niet vol. |

Onvoldoende gieten | Het gietstuk is niet volledig gevuld. | |

Kraak | Het gietstuk is gebarsten en er zit een oxidelaag op het metaaloppervlak bij de barst. | Het ontwerp van de gietstructuur is onredelijk, het verschil in wanddikte is te groot en de koeling is ongelijkmatig; ② De terugtrekking van zandvorm en kern is slecht, of het veerzand is te strak; Voortijdig zand laten vallen; ④ Een onjuiste positie van de poort leidt tot ongelijkmatig krimpen van alle delen van het gietstuk. |

| Bestel | Titel defect | Kenmerken van defecten | Preventieve maatregel |

| 1 | stoma | Aan de binnenkant, aan het oppervlak of in de buurt van het oppervlak van het gietstuk zitten gladde gaten van verschillende grootte. De vormen zijn rond, lang en onregelmatig, enkel of samengevoegd. De kleur is wit of met een donkere kleur, soms bedekt met een laagje oxide. | Verminder de hoeveelheid metaal tijdens het smelten. Verminder de gasemissie van de zandvorm tijdens het gietproces, verbeter de gietstructuur, verbeter de doorlaatbaarheid van de zandvorm en de kern en laat het gas in de vorm soepel afvloeien. |

| 2 | samentrekkingsholtes | Binnen de dikke sectie van het gietstuk, de binnenkant van de twee interfaces en de binnenkant of het oppervlak van de verbinding van de dikke sectie en de dunne sectie, is de vorm onregelmatig, het gat ruw en ongelijk en de korrel grof. | Gietstukken met kleine en uniforme wanddikte moeten tegelijkertijd worden gestold. Gietstukken met grote en ongelijke wanddikte moeten van dun naar dik worden gestold, en het koude ijzer van het stootbord moet redelijk worden geplaatst. |

| 3 | krimpporeusheid | De kleine en discontinue krimpgaatjes in het gietstuk zitten op één of meer plaatsen samen en de deeltjes zijn grof. Tussen elk deeltje zitten kleine gaatjes en tijdens de hydrostatische test sijpelt er water door. | De warme voegen bij de voegen tussen muren moeten tot een minimum worden beperkt en de giettemperatuur en -snelheid moeten tot een minimum worden beperkt. |

| 4 | slakken spuitgat | Gaten met een onregelmatige vorm in of op het oppervlak van het gietstuk. De gaten zijn niet glad en geheel of gedeeltelijk gevuld met slak. | Verhoog de temperatuur van gesmolten ijzer.Verlaag de viscositeit van de slak.Verbeter het slakvasthoudend vermogen van het gietsysteem.Verhoog de inwendige filet van het gietstuk. |

| 5 | zandgaten | Er zijn gaten gevuld met gietzand binnenin of op het oppervlak van het gietstuk. | Controleer strikt de prestaties van het vormzand en de vormwerking en let op het reinigen van de vormholte voordat u de vorm sluit. |

| 6 | thermische breukvorming | Er zijn al dan niet doordringende scheuren op het gietstuk (Let op: als het gebogen is) en de metalen huid bij de scheur is geoxideerd. | Controleer strikt het gehalte aan S en P in gesmolten ijzer.De wanddikte van het gietstuk moet zo gelijkmatig mogelijk zijn.Verbeter de opbrengst van gietzand en -kern.De gietstijger mag de krimp van het gietstuk niet belemmeren.Vermijd plotselinge veranderingen in de wanddikte.De opening kan niet te vroeg zijn.Gietstukken mogen niet worden afgekoeld. |

| 7 | koude scheur | Er zijn al dan niet penetrerende barsten (voornamelijk rechte) op het gietstuk en de metalen huid bij de barst is geoxideerd. | |

| 8 | zandverbranding | Het oppervlak van het gietstuk is geheel of gedeeltelijk bedekt met een laag metaal (of metaaloxide) gemengd met zand (of coating) of een laag gesinterd gietzand, wat resulteert in een ruw oppervlak van het gietstuk. | Verminder de zandkloof.De giettemperatuur van het metaal moet voldoende worden verlaagd.Verbeter de brandwerendheid van vormzand en kernzand. |

| 9 | zandinsluiting | Op het oppervlak van het gietstuk ligt een laag metaaltumor of -plaat en tussen het metaaltumor en het gietstuk ligt een laag gietzand. | Controleer strikt de eigenschappen van vormzand en kernzand.Verbeter het gietsysteem om het gesmolten metaal soepel te laten stromen.Grote vlakke gietstukken moeten schuin worden gegoten. |

| 10 | koudebarrière | Er is een soort onvolledige smeltspleet of kuil op het gietstuk en de rand is glad. | Verbeter de giettemperatuur en de gietsnelheid.Verbeter het gietsysteem.De stroom mag niet worden onderbroken tijdens het gieten. |

| 11 | niet in staat om te gieten | Gebrek aan vlees in het gietstuk door onvolledig vullen van de holte met gesmolten metaal. | Verbeter de schenktemperatuur en de schenksnelheid, sluit de stroom niet af en voorkom brand. |

Bij productiegieten is het vasthouden aan het principe van aftappen bij hoge temperatuur en gieten bij lage temperatuur cruciaal voor het bereiken van optimale resultaten.

Het verhogen van de taptemperatuur van gesmolten metaal vergemakkelijkt het volledig oplossen van insluitingen en bevordert de slakflotatie, wat de effectiviteit van reinigings- en ontgassingsprocessen verbetert. Deze aanpak vermindert de kans op slakinsluitsels en porositeitsdefecten in het uiteindelijke gietstuk aanzienlijk.

Omgekeerd biedt het aanhouden van een lagere schenktemperatuur verschillende voordelen:

Deze voordelen helpen defecten zoals poreusheid, zandhechting en krimpholtes voorkomen.

Daarom is de optimale strategie om de laagst mogelijke giettemperatuur aan te houden die nog steeds zorgt voor volledige vulling van de vormholte.

Het gietproces bestaat uit het overbrengen van gesmolten metaal van de gietpan in de mal. Een onjuiste uitvoering kan leiden tot verschillende gietfouten, waaronder:

Bovendien kunnen ontoereikende veiligheidsmaatregelen tijdens het gieten aanzienlijke risico's op persoonlijk letsel met zich meebrengen.

Om gietstukken van hoge kwaliteit te garanderen, de productiviteit te verhogen en veilig te kunnen werken, moet je je tijdens het gietproces strikt houden aan de volgende richtlijnen:

1. Droog alle apparatuur grondig voor gebruik, inclusief:

2. Dwing de juiste persoonlijke beschermingsmiddelen (PPE) af voor gietend personeel:

3. Vul de gietlepel niet te vol om morsen en mogelijk letsel tijdens transport en gieten te voorkomen.

4. Optimaliseer de schenksnelheid volgens het principe "langzaam-snel-langzaam":

5. Voer voor onderdelen die gevoelig zijn voor hoge vloeistof- en stollingskrimp (bijv. middelgrote en grote stalen onderdelen) secundaire toevoer door de poort of stijgleiding uit nadat het eerste gieten is voltooid.

6. Ontsteek eventuele gassen die tijdens het gieten uit de gietvorm komen:

Zandgiettechnologie is een gietmethode waarbij zand wordt gebruikt als het primaire materiaal voor de voorbereiding van de mal.

Zandgieten is een beproefde gietmethode die al eeuwenlang wordt gebruikt.

Ondanks de ouderdom blijft zandgieten de meest gebruikte gietmethode, vooral voor enkelstuks of kleine series, vanwege de veelzijdigheid in het verwerken van een breed scala aan vormen, afmetingen, complexiteiten en legeringen, en vanwege de korte productiecyclus en lage kosten.

Het traditionele zandgietproces bestaat uit de volgende stappen: zand voorbereiden, mal maken, kern maken, gieten, zand verwijderen, slijpen en inspectie.

Het vormzand en kernzand worden voorbereid voor het vormproces.

Meestal wordt een zandmenger gebruikt om het gebruikte zand te mengen met de juiste hoeveelheid klei.

Mallen en kerndozen worden gemaakt op basis van de onderdeeltekeningen. Enkelstuks worden meestal gemaakt met houten mallen, terwijl massaproductie gebruik kan maken van plastic of metalen mallen, ook wel bekend als ijzeren of stalen mallen.

Voor de productie van grote volumes kunnen mallen worden gemaakt met behulp van sjablonen.

Met het gebruik van graveermachines is het maken van mallen veel sneller geworden, waardoor de productiecyclus is teruggebracht tot 2 tot 10 dagen.

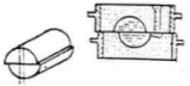

Het vormproces omvat het vormen van de vormholte van het gietstuk met behulp van vormzand. Bij het maken van de kern wordt de inwendige vorm van het gietstuk gemaakt en bij het gieten wordt de kern in de vormholte geplaatst en afgedicht met de bovenste en onderste zandbak.

Gieten is een cruciale stap in het gietproces.

Om de gewenste metaalsamenstellingDe chemische samenstelling wordt zorgvuldig voorbereid. Er wordt een geschikte smeltoven geselecteerd om de legeringsmaterialen te smelten en een gekwalificeerd vloeibaar metaal met de juiste samenstelling en temperatuur te produceren.

Traditioneel werd het smelten uitgevoerd met behulp van een koepeloven, maar vanwege milieuoverwegingen is deze methode grotendeels vervangen door het gebruik van elektrische ovens.

Het gesmolten metaal dat in de elektrische oven wordt geproduceerd, wordt met behulp van een gietpan overgebracht naar de mal.

Het is belangrijk om de gietsnelheid te regelen om ervoor te zorgen dat de volledige vormholte wordt gevuld met het gesmolten metaal.

Houd er rekening mee dat het gieten van gesmolten metaal gevaarlijk kan zijn en dat je altijd de juiste veiligheidsmaatregelen moet nemen.

Als het gesmolten metaal na het gieten gestold is, wordt de poort verwijderd met een hamer en wordt het zand van het gietstuk geschud. Het gietstuk wordt dan gezandstraald met een zandstralen machine om een schoon oppervlak te krijgen.

Gietstukken met minder strenge eisen kunnen meestal na inspectie worden geleverd.

Sommige gietstukken met speciale vereisten of gietstukken die niet aan de vereiste specificaties voldoen, moeten mogelijk extra worden bewerkt.

Dit wordt meestal gedaan met een slijpschijf of slijpmachine om eventuele bramen te verwijderen en een gladder oppervlak op het gietstuk te krijgen.

Inspecties worden meestal uitgevoerd tijdens de reinigings- of verwerkingsfase en op dat moment worden alle niet-gekwalificeerde gietstukken geïdentificeerd.

Sommige gietstukken kunnen echter specifieke vereisten hebben en extra inspectie vereisen. Zo kan het nodig zijn om een gietstuk te testen door een as van 5 cm in het centrale gat te steken om er zeker van te zijn dat het aan de vereiste specificaties voldoet.

Na de bovenstaande 8 stappen is het gietproces in wezen voltooid. Voor gietstukken die een hoge precisie vereisen, kunnen echter extra bewerkingen nodig zijn.

Merk op dat machinale bewerking buiten het bereik van deze beschrijving valt.

Naarmate de giettechnologie zich blijft ontwikkelen, wordt het traditionele zandgieten verbeterd of vervangen door andere methoden.

Innovatie is een eeuwig thema en een fundamentele kwaliteit die een gieterij moet bezitten om succesvol te zijn.

Zandgieten is de meest voorkomende en traditionele gietmethode die wordt gebruikt in de gieterij-industrie en is vaak de eerste keuze voor kleine gieterijproducenten.

Wat zijn de basisuitrusting en gereedschappen die nodig zijn voor het zandgietproces?

Voor het zandgietproces zijn de volgende apparatuur en gereedschappen nodig, in overeenstemming met de volgorde van het productieproces: zandmengapparatuur, apparatuur voor het maken van mallen, apparatuur voor het maken van kernen, gietapparatuur, smeltapparatuur, gietapparatuur, reinigingsapparatuur en verwerkingsapparatuur voor het gieten.

Voor deze stap heb je een zandmolen nodig en een schep en een zeef.

Zandgietwerk is afhankelijk van zand, dat dient als speciaal vormmateriaal.

Het vormzand kan worden gerecycled, maar het moet worden gezeefd voordat het opnieuw wordt gebruikt.

Het zand moet fijn en gelijkmatig gemengd zijn met een zandmenger.

Een kleine zandmixer kan al 2.000 stuks kosten.

Benodigde apparatuur: Graveermachine.

Benodigde materialen: Houten mal, plastic mal (speciale plastic plaat), metalen mal (metalen blok).

De mal moet worden gemaakt op basis van de door de klant geleverde monsters of tekeningen.

De kwaliteit van de mal heeft een directe invloed op de precisie van de vorm van het gietstuk.

Vroeger werden houtmallen meestal gemaakt door timmerlieden. Maar met de vooruitgang van graveermachines worden deze nu gebruikt om houten, plastic en metalen mallen te maken.

Een basis graveermachine die zowel hout als plastic mallen kan graveren kan gekocht worden voor een paar duizend yuan. Voor metaalgraveren heb je echter een graveermachine nodig die tienduizenden tot honderdduizenden yuan kost.

De prijs van de graveermachine wordt voornamelijk bepaald door de materiaalmogelijkheden, de nauwkeurigheid en de mate van automatisering.

Benodigdheden: Oven. Benodigde materialen: Gecoat zand en dikke handschoenen.

Voor het maken van interne holtes in gietstukken moet vaak een kern worden gemaakt en daar zijn verschillende methoden voor.

De twee meest gebruikte methoden zijn:

Let op: de kerndoos wordt erg heet tijdens het bakproces, dus het is belangrijk om handschoenen te dragen ter bescherming.

Ik raad de tweede methode aan, omdat de kern gebakken met gecoat zand niet gebakken hoeft te worden tijdens het gieten en een relatief schone binnenkant van het gietstuk oplevert.

Benodigde apparatuur: Gietmachine Nodig gereedschap: Zandbak, Bodemplaat, Schraper, Schop, Dompelpen, V-vormige ijzeren plaat voor poortopening, Borstel, Luchtgatnaald, enz.

Gieten is de meest veeleisende en cruciale stap in zandgieten en heeft de meest onderscheidende industriële kenmerken. In het verleden werd het gieten volledig met de hand gedaan, maar tegenwoordig gebruiken de meeste gieters gietmachines, waardoor de arbeidsintensiviteit aanzienlijk wordt verminderd.

Er zijn verschillende gereedschappen die gebruikt worden bij het gieten, zoals een zandbak om uit te zetten, een bodemplaat, schraper, schop, dip pen, een V-vormige ijzeren plaat voor het openen van de poort, borstel, luchtgatnaald, enzovoort. Deze gereedschappen zijn meestal klein en worden door de gieters aangepast aan hun persoonlijke voorkeuren.

Tot slot is het maken van een mal van hoge kwaliteit de sleutel tot succes in dit proces.

Benodigde apparatuur: Elektrische oven en transformator Benodigde materialen: IJzer, aluminium, koper en andere grondstoffen, tin en ijzer (Batching).

Het primaire doel van deze stap is om ijzer te smelten tot gesmolten ijzer. De uitdaging ligt in het mengen en regelen van de temperatuur van het gesmolten ijzer.

Door het verbod op koepelovens gebruiken de meeste grote en kleine fabrieken nu elektrische ovens als smeltapparatuur. Elektrische ovens zijn er in verschillende maten en hebben een brede prijsklasse. De kleinere, met een capaciteit van 200 kg, kosten tussen de 10.000 en 20.000, terwijl de grotere kunnen oplopen tot honderdduizenden tot miljoenen.

Naast de elektrische oven is ook een speciale transformator nodig, die apart moet worden aangeschaft. Het gebruik van de transformator moet worden goedgekeurd door het plaatselijke energiebureau en de kosten voor de toepassing variëren.

Het opzetten van een kleine gieterij kan minimaal enkele honderdduizenden kosten, waarbij de helft van de kosten wordt toegeschreven aan de aanvraagkosten.

Benodigde apparatuur: Lepel gesmolten ijzer en hoogwerker

Het gesmolten ijzer dat in de elektrische oven wordt geproduceerd, kan worden verdeeld in grote en kleine hoeveelheden. Het wordt eerst in een grote container gegoten en dan overgebracht in kleinere containers om het gemakkelijker te kunnen hanteren.

Arbeiders dragen de kleine containers en gieten het gesmolten ijzer in de voltooide mal. Deze stap brengt grote risico's met zich mee en de arbeiders moeten de nodige beschermende maatregelen nemen.

In grote fabrieken worden grote gietstukken gegoten met behulp van grote apparatuur zoals hoogwerkers. Dit draagt bij aan de veiligheid en efficiëntie van het gietproces.

Benodigde apparatuur: Zandstralen Machine

Nadat het gietstuk na het gietproces is afgekoeld, halen de arbeiders het uit de mal. Ze verwijderen de meeste aarde van het oppervlak en breken de poort af met een hamer.

De volgende stap is om het gietstuk in een zandstraalmachine te plaatsen om het te zandstralen. Dit proces helpt om het oppervlak van het gietstuk schoon en glad te maken.

Gebruikelijke apparatuur: Slijpschijf, polijstmachine, snijmachine en draaibank.

Het bewerken van gietstukken valt onder de categorie machinale bewerking. De meeste algemene bewerkingsapparatuur kan worden gebruikt, maar het gaat verder dan gieten.

Gewoonlijk beschikken gieterijen over de essentiële gereedschappen zoals slijpschijven, polijstmachines, snijmachines en het is voordelig om ook een draaibank te hebben. Deze gereedschappen zijn voldoende voor de basisverwerking van gietstukken.

Al het werk moet op elkaar worden afgestemd. Kleine gieterijen die net beginnen, beschikken misschien niet over alle gietprocessen en hebben misschien niet de mogelijkheid om hun eigen mallen te maken en te bewerken.

Om dit te compenseren kunnen ze samenwerken met gespecialiseerde matrijzenmakers en machinisten en alleen verantwoordelijk zijn voor het gieten van de vormstukken.

Gieten is een traditionele en bewonderenswaardige industrie. Ondanks het feit dat ze worden geconfronteerd met verboden vanwege milieubescherming, houden veel kleine traditionele gieterijen zich al hun hele leven bezig met gieten.

Ik wil graag een groet brengen aan de oudere generatie gieterijmedewerkers!