Heb je je ooit afgevraagd hoe kleine groeven op snijgereedschappen een revolutie teweeg kunnen brengen bij het verspanen? Dit artikel verkent de fascinerende evolutie van spaanbrekergroeven, van eenvoudige halvemaanvormen tot ingewikkelde 3D-ontwerpen. U leert hoe deze ontwikkelingen de levensduur van gereedschappen verlengen, trillingen verminderen en de kwaliteit van de bewerking verbeteren. Ontdek samen met ons de geheimen achter deze essentiële onderdelen van moderne productie.

Met de ontwikkeling van de technologie van indexeerbare snijgereedschappen en poedermetallurgie zijn de spaanbrekergroeven steeds complexer en diverser geworden qua vorm en functie. Naast de traditionele rechte, diagonale en gebogen randgroeven zijn er verschillende vormen van hobbels, depressies en gebogen groeven ontstaan.

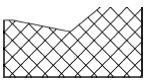

De geschiedenis van de ontwikkeling van de spaanbrekergroef kan worden samengevat in vier stadia: het halvemaanvormige stadium van de spaanbrekergroef, het stadium van de spaanbreker met hindernissen, het stadium van het onderzoek naar de spaanbreekrichting en het stadium van de 3D-spaanbrekergroef, zoals aangegeven in de onderstaande figuur.

In de jaren 1950 maakte het verschijnen van een halvemaanvormige depressie op het gereedschapsvlak tijdens het zagen het breken van spanen gemakkelijker. Hierdoor geïnspireerd, slijpde men een groef voor op de halvemaanvormige depressie in het gereedschap om het breken van de spanen te vergemakkelijken, of voegde men een extra spaanbreker toe aan het gereedschap, die over het algemeen respectievelijk traditionele spaanbrekergroeven en obstakel-type spaanbrekers worden genoemd.

In die tijd was de spaanbreektheorie nog niet volledig ontwikkeld en gebruikten mensen over het algemeen de "trial and error-methode" om groefvormen te ontwerpen, wat erg inefficiënt was.

In de jaren 1960 richtte het ontwerp van groefvormen zich op de analyse, vergelijking en optimalisatie van traditionele spaanbrekergroeven en spaanbrekers van het obstakel-type. De invloed van de groefvorm van de spaanbreker op de vorm en grootte van de spaan werd uitgebreid bestudeerd, waardoor het breken van de spaan kon plaatsvinden over een breder bereik van snijcondities.

In de jaren 1970, met de volwassenheid van de molding technologie, veranderde groefbewerking de traditionele slijpschijfmethode en werd het ontwerp van de groefvorm complexer en veelzijdiger. In deze tijd werd bij het ontwerp van groeven vooral gedacht aan het verminderen van het energieverlies van de spanenstroom en het bewerkingsproces en ontstonden typische groefstructuren zoals schuine groeven en facethoekontwerpen.

Eind jaren 1980 zorgde de snelle ontwikkeling van 3D complexe spaanbrekergroeven voor een veel langere levensduur en betrouwbaarheid van het gereedschap in vergelijking met traditionele 2D spaanbrekergroeven, minder trillingen van machine en werkstuk, lagere bewerkingstemperaturen en een betere bewerkingskwaliteit van het werkstuk.

De 3D spaanbrekergroef heeft een grote verscheidenheid aan vormen, waaronder voornamelijk tweefasige groeven en golvende randen. Dankzij de ontwikkeling van 3D spaanbrekergroeven is ook de toepassing van CNC contourbewerking voortdurend verbeterd. Bij het draaien van een bolvormig werkstuk bijvoorbeeld, kan een 3D spaanbrekergroefgereedschap zorgen voor een hoge bewerkingsnauwkeurigheid tijdens het hele proces.

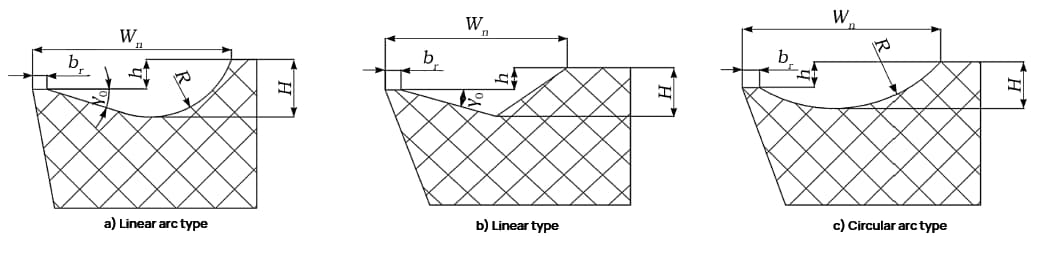

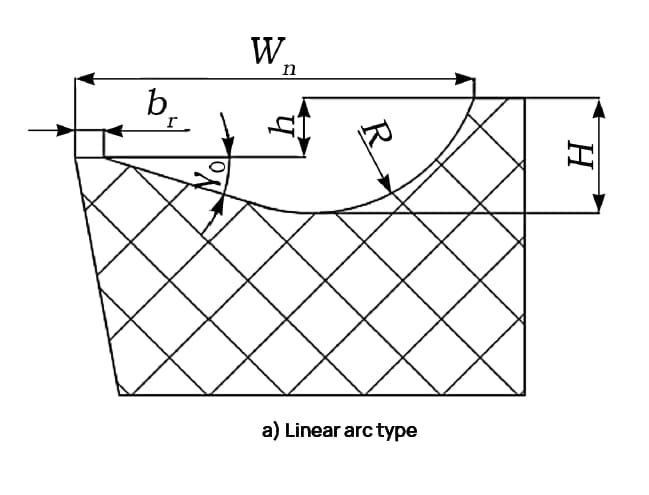

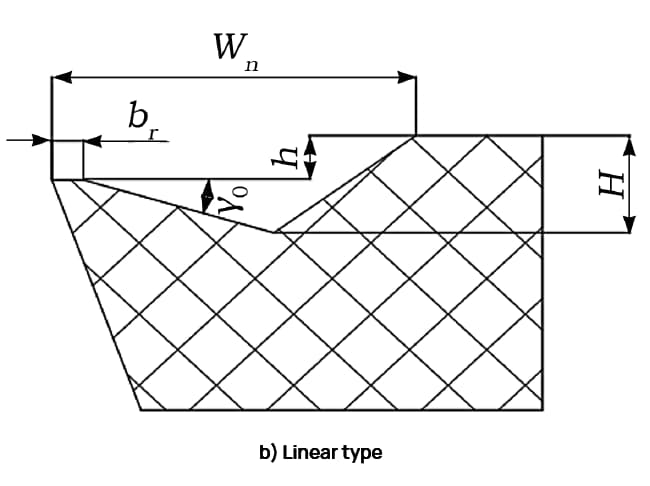

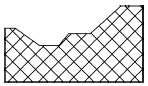

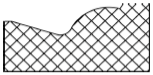

Traditionele spaanbrekergroeven kunnen worden ingedeeld in drie types: rechtlijnig, boogvormig en boogvormig rechtlijnig, zoals weergegeven in het onderstaande schematische diagram van groefstructuren.

Het spaanbreekeffect kan tot op zekere hoogte gemeten worden aan de hand van de krulstraal van de spaan. Hoe kleiner de kromming van de groefvorm van de spaanbreker, hoe kleiner de krulstraal van de spaan, hoe groter de vervorming van de spaan en hoe groter de kans op breken.

De rechtlijnige boogvormige spaanbrekergroef bestaat uit een recht gedeelte en een booggedeelte. Het rechte gedeelte wordt gebruikt om de spaan naar buiten te leiden en het booggedeelte aan het einde doet de spaan krullen, wat leidt tot vervorming en breken.

Hoe kleiner de diameter van de boogsectie, hoe gemakkelijker de spaan breekt.

De groef van de spaanbreker met rechte lijn wordt gevormd door het snijpunt van twee rechte lijnen en de bodemhoek van de groef is de aanvulhoek van de spaanwighoek.

In het model getoond in figuur (b) vervangt de hoek van de groefbodem de rol van de boogstraal R van de groefbodem in de modellen getoond in figuren (a) en (c). Dat wil zeggen dat de spaan het achteroppervlak van de groef raakt vóór het snijpunt van de twee rechte lijnen en dan direct krult en vervormt. Hoe kleiner de hoek van de groefbodem, hoe kleiner de kromming en de krulstraal van de spaan, en hoe groter de kans op breuk.

Vergeleken met de vorige twee types heeft de boogvormige spaanbrekergroef een relatief grote voorhoek. De vergroting van de voorhoek betekent dat de krulstraal van de spaan afneemt en de vervorming van de spaan toeneemt, waardoor deze eerder zal breken. Daarom wordt het vaak gebruikt voor het snijden van zeer taaie materialen zoals purper koper.

Dankzij de volledige boogstructuur is de groefdiepte bovendien relatief klein en verloopt de spaanafvoer soepeler, waardoor het praktischer is in technische toepassingen.

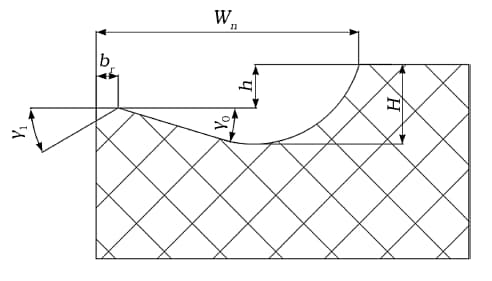

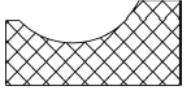

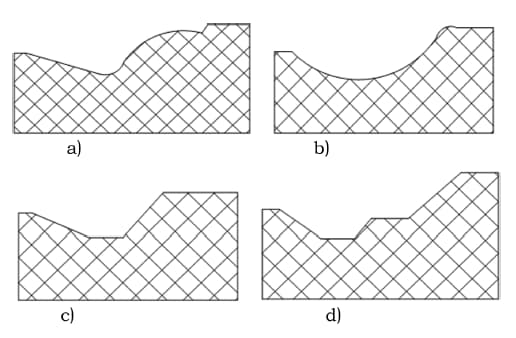

De basisstructuur van de spaanbrekergroef wordt getoond in de onderstaande figuur.

Dit artikel neemt de rechte boogvormige spaanbrekergroef als voorbeeld om de invloed van geometrische parameters van de spaanbrekergroef op de spaanprestaties te illustreren.

In de figuur is br de negatieve afschuiningsbreedte, Wn de normale groefbreedte (aangeduid als groefbreedte) van de hoofdsnijkant-spaanbrekergroef, γ0 de voorste hoek van de spaanbrekergroef, γ1 de voorste hoek van de negatieve afschuining, h de bladhoogte en H de diepte van de spaanbrekergroef (aangeduid als groefdiepte).

Veranderingen in deze parameters hebben een directe invloed op het groeftype en de spaanprestaties van de spaanbrekergroef. Op basis van de literatuur kunnen de volgende conclusies worden getrokken:

1. Het instellen van een negatieve afschuining kan de sterkte van de snijkant verbeteren. Hoe breder de negatieve afschuining, hoe botter de snijkant en hoe groter de snijkracht. Als de breedte van de negatieve afschuining te klein is, neemt de sterkte van de snijkant af, wat de standtijd beïnvloedt. Daarom is er een optimale waarde voor de breedte van de negatieve afschuining.

2. Hoe groter de voorhoek van de spaanbrekergroef, hoe kleiner de krulstraal van de spaan, hoe groter de vervorming van de spaan en hoe gemakkelijker de spaan breekt.

3. Groefbreedte en groefdiepte zijn de belangrijkste factoren die het spaanbreken beïnvloeden. Bij het ontwerpen van de geometrie van de spaanbrekergroef is de invloed van groefbreedte en groefdiepte op het breken van de spaan met elkaar verbonden. Bij het selecteren van de geometrische parameters van het groeftype wordt de verhouding tussen groefbreedte en groefdiepte meestal beschouwd als een parameter.

Als de groefbreedte te groot is, is de spaan over het algemeen niet goed. gemakkelijk te brekenAls de groefbreedte te klein is, wordt de spaan gemakkelijk geblokkeerd. Daarom kan een grotere groefbreedte worden gebruikt voor voorbewerken, terwijl een kleinere groefbreedte kan worden gebruikt voor nabewerken. Als de groefbreedte is bepaald, moet een kleinere waarde worden gekozen voor de groefdiepte.

4. De invloed van de bladhoogte op de prestaties van de spaan wordt ook beïnvloed door de groefdiepte. Bij dezelfde groefdiepte zal een kleinere bladhoogte de voorhoek vergroten, de vervorming van de spaan verminderen, de snijkracht verminderen en de spaan minder snel breken. Als de bladhoogte echter toeneemt, neemt de obstructie van de groef naar de spaan toe, waardoor de spaan eerder breekt en de sterkte van de bladrand afneemt.

5. De ontlastingshoek is de hoek tussen de raaklijn van de groefrug en de voorkant van het gereedschap. Hoe groter de reliëfhoek, hoe gemakkelijker de spaan breekt.

Naast de voorhoek van de spaanbrekergroef die een aanzienlijke invloed heeft op de spaanprestaties, hebben ook andere hoekparameters enige invloed, waaronder de primaire vrijloophoek en de hellingshoek de grootste invloed hebben.

De primaire vrijloophoek beïnvloedt voornamelijk de dikte en breedte van de snede. Wanneer de primaire vrijloophoek toeneemt, wordt de spaan smaller en dikker en is de kans op breuk groter.

De spaanhoek beïnvloedt voornamelijk de richting van de spaanstroom. Als de spaanhoek groter is dan nul, stroomt de spaan naar het onbewerkte oppervlak en kan hij gebruikt worden voor afwerking. Als de spaanhoek kleiner is dan nul, stroomt de spaan naar het bewerkte oppervlak, wat de oppervlaktekwaliteit beïnvloedt. Rekening houdend met de gereedschapsgrootte wordt de spaanhoek meestal gekozen tussen 5° en 15°.

Dit artikel selecteert de harde legering (rughoek 0°) snijgereedschappen van 8 bedrijven met een groot marktaandeel op de huidige markt (Mitsubishi, Kyocera, Sumitomo, Dege, Sandvik, Kennametal, Tungaloy en Walter). Op basis van hun geometrische vormen worden 9 basissleuftypes en hun ontwerpkenmerken samengevat en geanalyseerd.

Lineair type

Typisch snijtang met een rechte structuur met vlakke bodem.

De negatieve spaanhoek en het rechte gedeelte in het midden zorgen voor de sterkte van de snijkant, waardoor een grotere voorhoek mogelijk is.

Typisch snijgereedschap met een rechte punt en een platte onderkant.

De voorhoek is over het algemeen kleiner om de sterkte van de snijkant te garanderen. De snijkanthoogte is voldoende om gemakkelijk spanen te breken.

Typisch snijgereedschap met een dubbele rechte sleufstructuur.

De structuur met dubbele sleuven wordt gebruikt voor contourdraaien.

Cirkelvormig boogtype

Typisch snijgereedschap met een enkele cirkelboogstructuur.

De cirkelboogstructuur regelt de voorhoek van groot naar klein, terwijl de sterkte van de snijkant gewaarborgd blijft.

Typisch snijgereedschap met een dubbele cirkelboogstructuur.

De cirkelboogstructuur. Het convexe oppervlak aan de achterkant van de sleuf zorgt voor elastische spaanbreking, waardoor een grotere voedingssnelheid mogelijk is in vergelijking met starre spaanbreking.

Lineaire boog

Typisch snijgereedschap met een recht-cirkelvormige-rechte structuur.

De negatieve spaanhoek verbetert de sterkte van de snijkant, terwijl een grotere voorhoek zorgt voor scherpte, maar mogelijk niet bevorderlijk is voor het breken van spanen. Als de voorhoek, sleufbreedte en snijkanthoogte constant zijn, maakt een grotere breedte-diepteverhouding het breken van spanen gemakkelijker.

Typisch snijgereedschap met een recht-cirkelvormige structuur.

Negatieve spaanhoek, grote voorhoek. Als de voorhoek, sleufbreedte en snijkanthoogte constant zijn, maakt een grotere breedte-diepteverhouding het breken van spanen gemakkelijker.

Typisch snijgereedschap met een cirkelvormige rechte structuur.

De voorkant van de sleuf is zo ontworpen dat hij cirkelvormig is, terwijl de sterkte van de snijkant gewaarborgd blijft.

Typisch snijgereedschap met een recht-cirkelvormige (dubbele sleuf) structuur.

De convexe achterkant van de sleuf zorgt voor een elastische spaanbreking, waardoor een grotere voedingssnelheid mogelijk is in vergelijking met een starre spaanbreking. De dubbele sleufstructuur wordt gebruikt voor contourbewerking en wordt vaak gebruikt bij precisiebewerking.

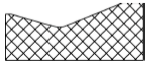

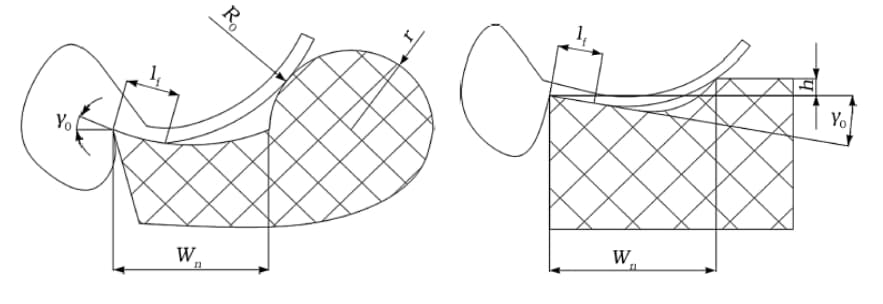

Van de 9 basissleuftypes die in de bovenstaande tabel staan, zijn er 4 sleufstructuren gewijzigd ten opzichte van eerdere ontwerpen om de breekprestaties van de chip te verbeteren. De 4 typische sleufstructuren worden getoond in de volgende figuur, met een klassiek voorbeeld van elk sleuftype:

a) Het type sleuf in afbeelding A is een rechthoekige (dubbele sleuf) structuur. Vergeleken met de traditionele rechte cirkelvormige sleuf met concaaf gebogen oppervlak, plaatst deze structuur het cirkelboogvormige deel van de sleuf symmetrisch terug, waardoor het als een convexe elastische spaanbreker wordt gebruikt, wat een grotere voedingssnelheid mogelijk maakt in vergelijking met starre spaanbrekers.

Met dit gleuftype is het contactgebied tussen de spanen en de spaanbreekgroef in de dwarsrichting kleiner. Bovendien is in vergelijking met de traditionele concaaf gebogen spaanbreekgroef de spaankrulstraal kleiner, waardoor de spanen gemakkelijker breken.

Bovendien kan het bolle oppervlak de laterale krul van de chips vergroten, wat resulteert in een grotere vervorming van de chips, waardoor ze gemakkelijker breken.

b) Het slottype in afbeelding B is een dubbele cirkelboogstructuur. Het kenmerk van de dubbele cirkelboogstructuur is dat een kleine convexe elastische spaanbreekring aan het uiteinde van de sleufrug wordt geplaatst, en het voorste uiteinde van het type sleuf van de cirkelboogstructuur regelt de voorhoek van groot naar klein.

Vergeleken met de rechte structuur, aangezien een kleine voorhoek de vervorming van de spanen vergroot en het snijden gemakkelijker maakt om te breken, is de cirkelboogstructuur aan de voorkant van het sleuf-type bevorderlijker voor het breken van de spanen. Daarom is het niet nodig om een grote convexe elastische spaanbreekring in het achterste deel van de sleuf te plaatsen. Met een klein convex oppervlak aan het uiteinde kunnen vergelijkbare effecten worden bereikt.

c) Het gleuftype in afbeelding C is een structuur met rechte, vlakke bodem. De traditionele structuur met een rechte puntige bodem concentreert de spanning aan de onderkant, wat de sterkte van de snijkant beïnvloedt. Door deze te veranderen in een structuur met vlakke bodem kan het probleem van de lage sterkte van de snijkant worden opgelost.

Omdat het een structuur met vlakke bodem is, kan bovendien een grotere voorhoek worden ingesteld, waardoor de snijkrachten en snijtemperaturen worden verlaagd. Daarom is deze structuur meer geschikt voor het snijden van plastic materialen.

d) Het type sleuf in figuur D is een structuur met dubbele rechte sleuven. De dubbele rechte sleufstructuur heeft twee sleuven en behoort tot een dubbele sleufstructuur.

Aangezien bij voorbewerking een grote voedingssnelheid en snijdiepte nodig zijn voor efficiëntie, terwijl bij precisiebewerking een kleine sleufbreedte en een geschikte sleufdiepte nodig zijn voor een goede machinenauwkeurigheid, is de structuur met dubbele sleuven zo ontworpen dat de spanen worden gebroken in de eerste diepe sleuf bij precisiebewerking en in de tweede sleuf bij voorbewerking.

Het voordeel van deze structuur is de composietstructuur, die een breder bewerkingsbereik mogelijk maakt.

Naast de eerder genoemde ontwerpen zijn er veel ontwerpen met speciale structuren. Bovendien kunnen er meer ontwerpen worden toegevoegd die meer geschikt zijn voor specifieke situaties op basis van traditionele sleufvormen om ze beter produceerbaar te maken.

Bij het ontwerp van een driedimensionale spaanbreekgroef van het groeftype kan de snijrand bijvoorbeeld worden ontworpen als een curve of een golfvorm (zoals de spaanbreekgroef van het type 37 van Toshiba en de spaanbreekgroef van het type PF van Sandvik).

Als alternatief kan de traditionele concave spaanbreekgroef met gebogen oppervlak worden veranderd in een convex oppervlak (zoals Sumitomo's GH-type spaanbreekgroef en Sandvik's MM-type spaanbreekgroef) om het doel van elastisch spaanbreken en minder spaanbreuk bij grote voedingssnelheden te bereiken. In het ontwerp kunnen ook wrijvingsreducerende structuren worden gebruikt.

Dit artikel geeft twee typische spaanbrekende groeftypes met speciale ontwerpen, zoals weergegeven in de onderstaande figuur.

De krulstraal van spanen is een universele maat voor het spaanbreekeffect.

Spaankrullen kunnen de vorm aannemen van 2D- of 3D-krullen, waarbij 2D-krullen voornamelijk bestaan uit opwaarts krullen en lateraal krullen. Momenteel is er uitgebreid onderzoek gedaan naar de theorie van 2D opwaartse krulling.

Zo werd bijvoorbeeld de voorspelde omkrullingsstraal van spaanafmetingen van het rechte type en van het rechte boogtype onderzocht. Het omkrullen van de rechte sleuf wordt geïllustreerd in het onderstaande diagram:

Het omkrullen van spanen voor een sleuf met een convex oppervlak wordt geïllustreerd in het volgende linker diagram en het omkrullen van spanen voor een sleuf met een rechte boog wordt geïllustreerd in het rechter diagram.

De formule om de krulstraal van chips te berekenen is erg complex en zal hier niet in detail worden uitgelegd.

De spaandersleuf is gebaseerd op het veranderen van de spaankrulstraal om de spaanprestaties te verbeteren wanneer de spaankrulstraal wordt gebruikt om de spaanprestaties te meten.

Na vergelijking met de empirische formules die door eerdere onderzoekers zijn samengevat, concludeert de oorspronkelijke tekst dat de krulstraal van spanen evenredig is met de sleufbreedte en omgekeerd evenredig met de voorhoek, d.w.z. kleinere sleufbreedtes en grotere voorhoeken zijn voordelig voor spaanbreuk.