Heeft u er ooit bij stilgestaan hoe kleine metaalspanen het bewerkingsproces beïnvloeden? Bij metaal snijden speelt spaanvorming een cruciale rol in efficiëntie en veiligheid. Van spiraalvormige spoelen tot gefragmenteerde stukken, elk type spaan kan de kwaliteit en veiligheid van uw werk beïnvloeden. Dit artikel onderzoekt de factoren die spaanvorming beïnvloeden en biedt inzicht in het optimaliseren van uw verspanende bewerkingen voor betere controle en betere resultaten. Lees hoe u spaanvorming kunt beheersen en uw bewerkingsproces kunt verbeteren.

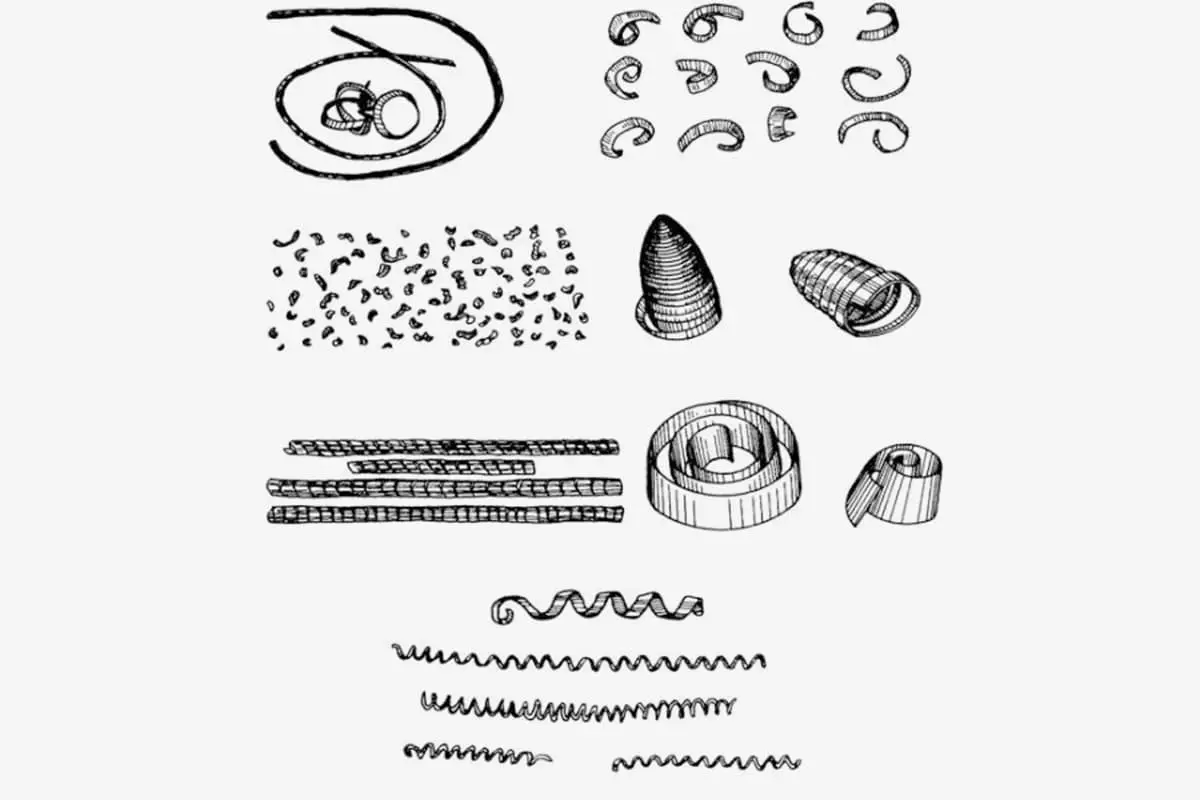

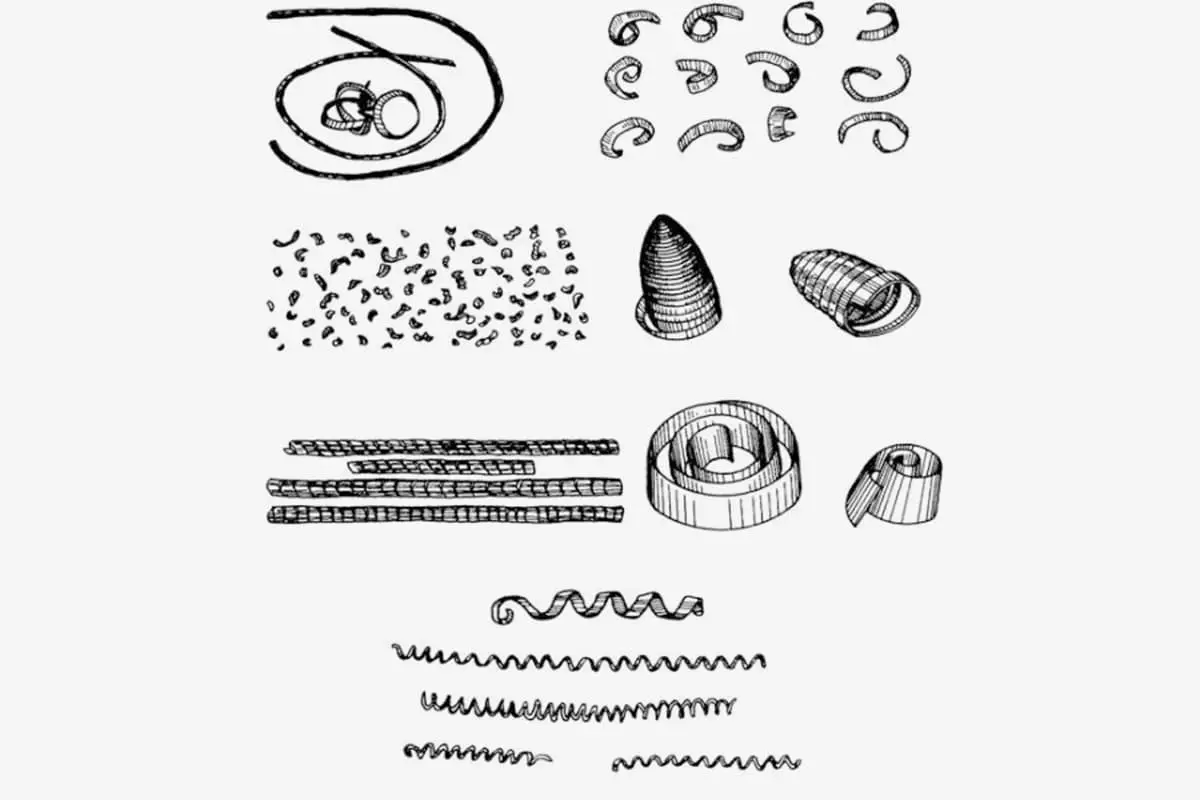

Bij het snijden van metaal vormen sommige spanen zich tot spiraalvormige spoelen, die automatisch afbreken op een bepaalde lengte; andere vouwen zich op in C-vormige of S-vormige fragmenten.

Sommige hebben de vorm van veerachtige spiralen, terwijl andere uiteenvallen in naaldachtige of kleine stukjes die overal verspreid liggen en de veiligheid in gevaar brengen.

Spanen in de vorm van een lint kunnen zich rond de gereedschappen en werkstukken wikkelen, wat risico's op ongelukken met zich meebrengt. Slechte spanenbeheersing kan een normale productie belemmeren.

De legeringselementenDe dikte en het omkrullen van de spanen wordt beïnvloed door de hardheid en warmtebehandeling van het werkstukmateriaal. Zacht staal vormt dikkere spanen dan hard staal en hard staal krult minder snel om.

Spanen die niet gemakkelijk omkrullen zijn dun, maar zacht staal is ook bestand tegen omkrullen als de spaandikte te groot is. De buitenvorm van het werkstuk is een andere belangrijke factor.

De juiste geometrische parameters van de snijzone van het gereedschap is de meest gebruikelijke methode om de spaanvorming beter onder controle te krijgen en de betrouwbaarheid van het spaanbreken te verbeteren.

De spaanhoek is omgekeerd evenredig met de spaandikte en heeft een optimale waarde voor verschillende te bewerken materialen; de hoofdspaanhoek heeft een directe invloed op de spaandikte en -breedte, waarbij een grote hoek het breken van de spaan vergemakkelijkt.

De straal van de boog van de gereedschapspunt heeft te maken met de spaandikte, -breedte en de richting van de spaanafvoer.

Een fijne bewerking is geschikt voor een kleinere radius, terwijl een grove bewerking beter geschikt is voor een grotere radius.

De breedte van de spaanbreekgroef wordt proportioneel gekozen op basis van de voedingssnelheid - een smalle voor een kleine voedingssnelheid en een bredere voor een grote voedingssnelheid.

De diepte van de spaanbreekgroef wordt omgekeerd evenredig gekozen met de voedingssnelheid - een diepe voor een kleine voedingssnelheid en een ondiepe voor een grote voedingssnelheid.

De drie elementen van snijparameters bepalen het bereik van de spaanafvoer.

De voedingssnelheid en de terugsnijdiepte hebben de grootste invloed op de spaanafvoer, terwijl de snijsnelheid binnen het standaardbereik het minste effect heeft.

De voedingssnelheid is recht evenredig met de spaandikte; de terugsnijdiepte is recht evenredig met de spaanbreedte; de spaansnelheid is omgekeerd evenredig met de spaandikte. Het verhogen van de snijsnelheid verkleint het effectieve bereik voor spaanafvoer.

Modern CNC werktuigmachines NC-bewerkingsfuncties gebruiken om de aanzet periodiek aan te passen, waardoor wat meestal "programma-gecontroleerde spaanafvoer" wordt genoemd.

Deze methode is zeer betrouwbaar voor spaanafvoer, maar is minder zuinig in termen van snijden. Deze methode wordt vaak gebruikt bij bewerkingen waarbij spaanafvoer een uitdaging is, zoals het draaien van kopse kanten en diep groeven.

De toevoeging van snijvloeistof vergroot het bereik van de effectieve spaanafvoer, wat vooral merkbaar is wanneer kleine voedingssnelheden gemakkelijk spaankrullen veroorzaken.

Het gebruik van hogedruksnijvloeistoffen voor het breken en verwijderen van spanen is een effectieve methode bij bepaalde bewerkingsprocessen, zoals diepgatbewerkingen. borenwaar hogedruksnijvloeistoffen spanen uit het snijgebied kunnen verdrijven.

Het proces om stripachtige chips te vormen kan in drie fasen worden verdeeld:

1. Basis vervormingsfase:

Dit is de fase waarin de metaallaag die wordt gesneden begint te interageren met de snijkant van het gereedschap, wat leidt tot het loskomen van de spaan van het werkstukmateriaal.

2. Krullende vervormingsfase:

Dit omvat opwaarts krullen, zijwaarts krullen en conisch krullen waarbij zowel A- als B-richtingen betrokken zijn.

3. Bijkomende vervormings- en breukfase.

Gezien de variaties in werkstukmaterialen en snijcondities, wordt er tijdens het snijproces een breed scala aan spaanvormen geproduceerd.

De belangrijkste vormen van chips kunnen worden gecategoriseerd in lintachtige, gesegmenteerde, korrelige en gefragmenteerde types, zoals weergegeven in de figuur.

1. Lintachtige chips

Dit is het meest voorkomende type chip. De binnenkant is glad en de buitenkant is pluizig.

Bij het verspanen van kneedbare metalen, onder omstandigheden van kleine snijdikte, hoge snijsnelheid en grotere gereedschapsrakehoek, vormt zich vaak dit type spaan. Het snijproces is evenwichtig, met minder schommelingen in de snijkracht en het bewerkte oppervlak heeft een kleinere ruwheid.

2. Segmentale chips

Ook gekneusde spaanders genoemd. Het buitenoppervlak is gekarteld en het binnenoppervlak vertoont soms barsten. Dit type spaan ontstaat vaak bij een lagere snijsnelheid, een grotere snijdikte en een kleinere gereedschapshoek.

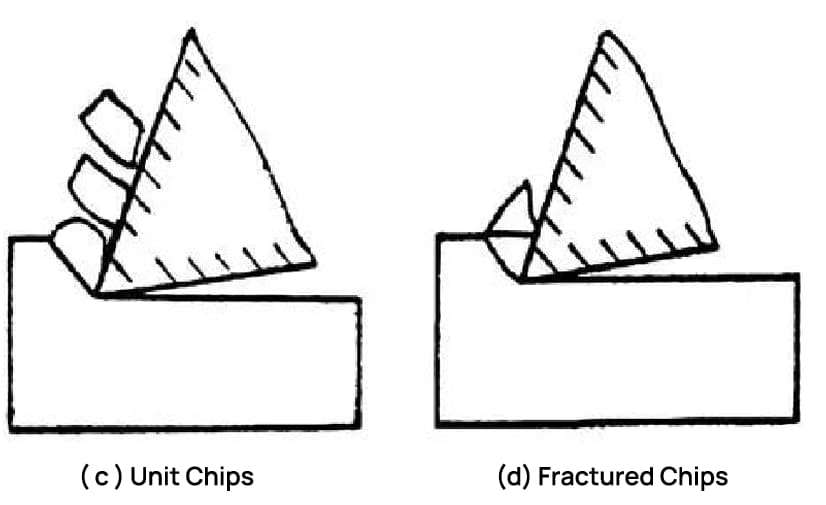

3. Korrelige chips

Ook bekend als eenheidsspanen. In het proces van spaanvorming, als de schuifspanning op het afschuifvlak groter is dan de breuksterkte van het materiaal, breidt de scheur zich uit over het hele oppervlak en valt de spaaneenheid van het gesneden materiaal af, waarbij korrelige spanen worden gevormd, zoals getoond in figuur C.

De bovenstaande drie soorten spanen kunnen alleen worden verkregen bij het verwerken van taaie materialen. Het snijproces van lintvormige spanen is het meest stabiel en de schommeling van de snijkracht van eenheidsspanen is het grootst.

In de productie komen lintvormige chips het meest voor, soms worden er geplette chips verkregen, en eenheidschips worden zelden gezien.

Als de omstandigheden voor gebroken spanen worden veranderd, zoals het verder verkleinen van de hoek van het gereedschap, het verlagen van de snijsnelheid of het vergroten van de snijdikte, kunnen er eenheidsspanen worden verkregen. Omgekeerd kunnen lintvormige spanen worden verkregen.

Dit geeft aan dat de vorm van de spaan kan worden aangepast aan de snijcondities. Zodra de veranderingsregel onder de knie is, kunnen de vervorming, vorm en grootte van de spaan gecontroleerd worden om het doel van spaankrullen en spaanbreken te bereiken.

4. Brosse spaanvorming

Dit type spaanvorming komt voor in brosse materialen. De spanen zijn onregelmatig van vorm, wat resulteert in een ruw en ongelijkmatig bewerkt oppervlak.

Tijdens het snijproces ondergaan deze spanen minimale vervorming voordat ze breken, wat ze onderscheidt van spanen gevormd door taaie materialen.

De brosheid is voornamelijk te wijten aan de toegepaste spanning die de trekgrens van het materiaal overschrijdt. Brosse en harde materialen, zoals hoog-silicium gietijzer en wit gietijzer, produceren vaak deze spanen, vooral wanneer de snijdikte aanzienlijk is.

Het snijproces is onstabiel, het kan het gereedschap beschadigen, de machine beschadigen en het reeds bewerkte oppervlak ruw maken.

Daarom moet dit in de productie worden vermeden. De methoden om dit te voorkomen zijn onder andere het verminderen van de snijdikte, ervoor zorgen dat de spanen een naald- of plaatvorm krijgen en het verhogen van de snijsnelheid om de vervormbaarheid van het werkstukmateriaal te verbeteren.

Hierboven staan vier typische soorten chips, maar de chips die op de verwerkingslocatie worden verkregen, zijn er in verschillende vormen.

Bij moderne snijbewerkingen hebben de snijsnelheid en de metaalverwijderingssnelheid hoge niveaus bereikt, waardoor zware snijomstandigheden ontstaan die vaak een aanzienlijke hoeveelheid "onaanvaardbare" spanen produceren.

Er moeten gepaste maatregelen genomen worden in het snijproces om het omkrullen, vloeien en breken van de spanen onder controle te houden, wat resulteert in de vorming van "aanvaardbare" en goed gevormde spanen.

De meest gebruikte spaanbeheersingsmethode bij de huidige bewerking omvat het slijpen van een spaanbreekgroef op de voorkant van het gereedschap of het gebruik van een spaanklem. spaanbreker.