Het kiezen van de juiste lagers voor verticale motoren brengt unieke uitdagingen met zich mee vanwege de structurele verschillen met horizontale motoren. Het selectieproces moet rekening houden met axiale en radiale belastingen, smeringsproblemen veroorzaakt door de zwaartekracht en de specifieke configuraties die nodig zijn voor verschillende bedrijfsomstandigheden. Dit artikel biedt een uitgebreide gids voor het begrijpen van deze factoren en geeft praktische tips voor optimale lagerprestaties in verticale motoren. Ontdek hoe u betrouwbaarheid en efficiëntie in uw verticale motortoepassingen kunt garanderen door de belangrijkste overwegingen te onderzoeken die hier worden beschreven.

Verticale motoren zijn een veel voorkomend installatietype bij industriële motoren. Hun elektrische verschillen met horizontale motoren zijn niet significant, maar ze vertonen wel enkele structurele verschillen.

Wat betreft de lagerselectie zijn er specifieke overwegingen om rekening mee te houden voor zowel verticale als horizontale motoren.

Voor het vastlager vormt het gewicht van de rotor in een verticale motor de axiale belasting. Bij afwezigheid van andere externe radiale belastingen wordt de radiale belasting door de luchtspleetafwijking van de motor de radiale belasting van het lager.

Het is van cruciaal belang om scenario's te vermijden waarbij de belasting die wordt gedragen door het lager aan het niet-locerende uiteinde lager is dan de minimale belasting die het lager nodig heeft.

Het lager aan het vastzittende uiteinde moet zo worden gekozen dat het bestand is tegen axiale belasting. Zelfs zonder externe belasting is deze axiale belasting groter dan die van een horizontale motor.

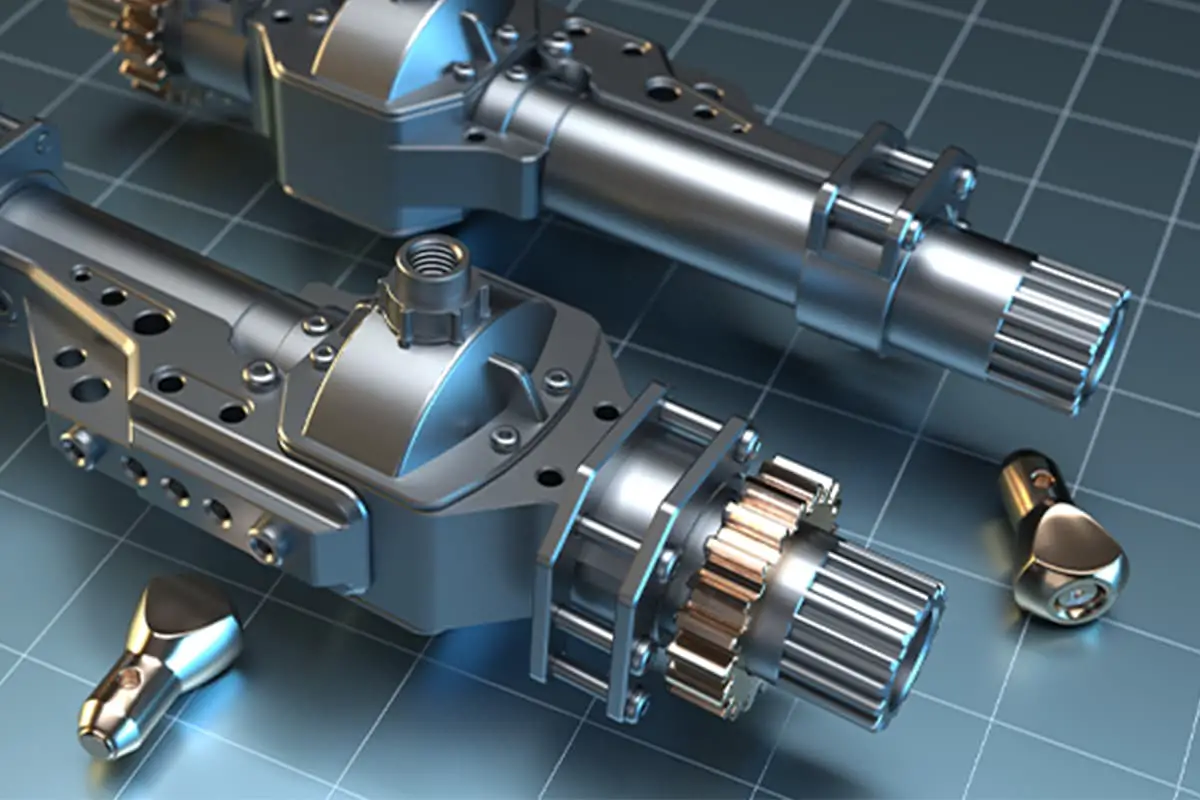

Gebruikelijke lagertypen die in verticale motoren worden gebruikt voor het vastzetten van de positie zijn diepgroefkogellagers, hoekcontactkogellagers, tweerijige tonlagers, kegelrollagers en tontaatslagers.

In grote motoren moeten kegelrollagers de elastische vervorming van hun behuizing onder enorme druk controleren.

Bij verticale motoren moet de overeenkomst tussen het vastzittende uiteinde, het niet-vastzittende uiteinde en de asverlengende en niet-asverlengende uiteinden worden bepaald op basis van verschillende onderhoudsomstandigheden.

Bij verticaal gemonteerde motoren heeft het smeervet door de werking van de zwaartekracht de neiging om naar één kant te stromen, wat leidt tot potentieel lagersmering problemen. Volgens de algemene smeringsaanbevelingen kiezen de lagers in verticale motoren meestal voor vet met een iets hogere viscositeit, zoals NLGI 3-vet. Bovendien moet het interval voor het bijvullen van het smeermiddel worden gehalveerd in vergelijking met horizontale motoren.

Gezien het effect van de zwaartekracht moet het vet vanaf de bovenkant van de lagerbehuizing worden ingespoten en vanaf de onderkant worden uitgestoten. Deze aanpak zorgt ervoor dat nieuw toegevoegd vet effectief in het lager kan doordringen.

Lagers worden geselecteerd op basis van de bedrijfsomstandigheden van verticale motoren, daarom moeten de tests ook verticaal worden uitgevoerd. Zo niet, dan zal in het beste geval de lagertest voor trillingen en geluid niet overeenkomen met de werkelijke bedrijfsomstandigheden. In het slechtste geval kunnen de lagers doorbranden, vooral wanneer een eenrijig hoekcontactkogellager wordt gebruikt als vasthoudpunt.

Tijdens opslag en transport moeten verticale motoren rechtop worden getransporteerd, in lijn met hun werkmodus. Voor kleine verticale motoren voor algemeen gebruik die zijn uitgerust met interne groefkogellagers, zijn geen speciale overwegingen nodig voor opslag en transport.

Als er echter een eenrijig hoekcontactkogellager wordt gebruikt aan het vastzetuiteinde van de motor, is het van cruciaal belang om de as tijdens het transport vast te zetten om te voorkomen dat het lager losraakt, waardoor potentiële schade wordt vermeden.