Heb je je ooit afgevraagd waarom sommige lassen sterk blijven en andere mislukken? Dit artikel onthult de geheimen achter lasdraden, hun types en hun cruciale rol in het verzekeren van duurzame lassen. Leer hoe het kiezen van de juiste lasdraad het verschil kan maken in veiligheid en sterkte.

Ik weet zeker dat jullie allemaal weten dat lasdraad een essentieel onderdeel is van elektrisch lassen.

Zodra de lasdraden zijn aangesloten, kan de lastang beginnen te werken.

Weet je echter welk model lasdraad je gebruikt?

Het gebruik van lasdraad is zeer specifiek.

Het onjuiste gebruik van lasdraad kan de sterkte van het laswerk aantasten, zodat het opnieuw moet worden gelast met een geschikt materiaal.

Bij grote werkstukken kan onjuist gebruik van lasdraad leiden tot scheuren op de lasplaats, wat een bedreiging vormt voor zowel leven als eigendom.

Daarom is het belangrijk om de samenstelling van de elektrode te begrijpen.

De elektrode is bekleed met een speciaal materiaal dat elektrodecoating wordt genoemd.

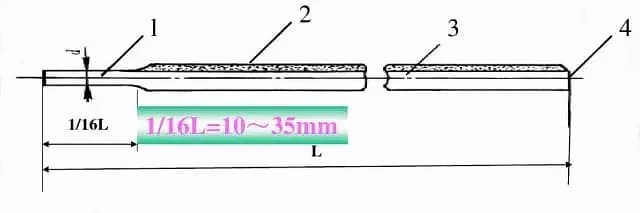

Dit type elektrode, bekend als een afgeschermde metalen boog laselektrode, bestaat uit twee delen: de bekleding en de laskern.

De metaaldraad die bedekt is met de coating op de elektrode wordt de laskern genoemd.

De laskern is meestal gemaakt van staal en heeft een specifieke lengte en diameter.

De laskern heeft twee hoofdfuncties:

Bij het lassen met elektroden is een deel van het lasmetaal afkomstig van het kernmetaal.

Als gevolg hiervan heeft de chemische samenstelling van de laskern een aanzienlijke invloed op de kwaliteit van de las.

Daarom moet de staaldraad die als laskern wordt gebruikt een specifiek merk en specifieke samenstelling hebben.

Bij andere methoden van smeltlassen, zoals automatisch onder poederdek lassen, elektroslaklassen, gasbeschermd lassenof autogeen lassen, worden gebruikt als toevoegmateriaal en worden lasdraden genoemd.

Gerelateerde lectuur: Soorten lassen

De elektrodebekleding is de laag die op het oppervlak van de laskern wordt aangebracht.

Tijdens de lasprocesDe coating ontleedt en smelt om gassen en slak te produceren, wat mechanische bescherming, metallurgische behandeling en betere procesprestaties oplevert.

De samenstelling van de coating bestaat uit mineralen (zoals marmer en vloeispaat), ferrolegeringen en metaalpoeders (zoals ferromangaan en ferrotitanium), organische stoffen (zoals houtmeel en zetmeel) en chemische producten (zoals titanium dioxide en natriumsilicaat).

De kwaliteit van de elektrodebekleding is een cruciale factor bij het bepalen van de kwaliteit van de las.

Een kale lasstaafZonder coating is het moeilijk om een boog te ontsteken.

Zelfs als er een vlamboog ontstaat, zal deze niet constant branden.

Tijdens het lasproces kan de onderdompeling van zuurstof, stikstof en waterdamp uit de lucht in de las negatieve gevolgen hebben voor de las.

Dit kan leiden tot de vorming van poriën en verminderde mechanische eigenschappen en zelfs tot scheuren.

Wanneer de elektrodebekleding echter wordt gesmolten tijdens het lassen, bedekt de grote hoeveelheid geproduceerd gas de boog en het smeltbad, waardoor de interactie tussen het gesmolten metaal en de lucht wordt verminderd.

Na het afkoelen vormt de gesmolten coating een slaklaag op het lasoppervlak, waardoor het lasmetaal wordt beschermd, het afkoelingsproces wordt vertraagd en de kans op luchtzakken wordt verkleind.

Ondanks de beschermende maatregelen tijdens het lasproces zal er onvermijdelijk een kleine hoeveelheid zuurstof in het smeltbad terechtkomen. Dit kan leiden tot oxidatie van het metaal en legeringselementenverbranding van de legeringselementen en verminderde laskwaliteit.

Om dit tegen te gaan worden reductiemiddelen, zoals mangaan, silicium, titanium en aluminium, toegevoegd aan de elektrodecoating om de oxiden in het smeltbad te reduceren.

De hoge temperatuur van de boog kan verdamping en verbranding van de legeringselementen in het lasmetaal veroorzaken, waardoor de mechanische eigenschappen afnemen.

Om dit verlies te compenseren, moeten de juiste legeringselementen aan de las worden toegevoegd via de coating om de mechanische eigenschappen van de las te behouden of te verbeteren.

Voor het lassen van bepaalde soorten gelegeerd staalHet is ook nodig om de legering via de coating in de las te brengen, zodat de samenstelling van het lasmetaal gelijk is aan die van het basismetaal en de mechanische eigenschappen overeenkomen met of zelfs beter zijn dan die van het basismetaal.

De elektrodecoating heeft als bijkomend voordeel dat de druppelvorming toeneemt en het spatten vermindert.

Het smeltpunt van de elektrodecoating ligt iets lager dan dat van de kern, maar omdat de kern zich in het midden van de boog bevindt en een hoge temperatuur heeft, smelt deze als eerste, gevolgd door de coating.

Dit resulteert in minder metaalverlies door spatten, een verbeterde neersmeltcoëfficiënt en een hogere lasproductiviteit.

Tot nu toe hebben we de samenstelling van lasdraden besproken. Bij het kiezen van een lasdraad is het belangrijk om te begrijpen dat er verschillende soorten lasdraad zijn.

Laten we bijvoorbeeld eens kijken naar een J422 elektrode.

Zie je het nummer op de tekening?

De J422 lasdraad is een algemene naam die overeenkomt met de internationale standaardsoort E4303.

Het is een zure lasstaaf met een coating van titaniumcalcium.

De "J" in J422 staat voor een structurele staal lassen staaf en "42" staat voor de treksterkte van het lasmetaal, die 42kg/mm2 bedraagt.

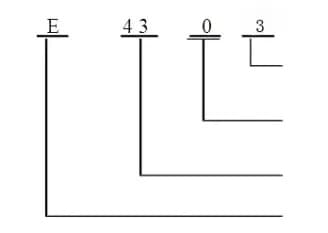

De internationale standaardsoort E4303 kan als volgt worden uitgelegd:

Eenvoudiger gezegd: de J422 lasdraad die in China wordt gebruikt is gelijkwaardig aan de E4303 lasdraad die internationaal wordt gebruikt.

Laten we een paar modellen als voorbeeld nemen.

Vergelijking van modellen en merken van gewone lasdraden

| Model | Merk | Model | Merk |

| E4303 | J422 | E5003 | T502 |

| E4316 | J426 | E5015 | J507 |

| E5016 | J506 | E6016 | T606 |

| E6015 | J607 | E7015 | 3707 |

Hier volgt een korte samenvatting van de algemene selectiecriteria:

De merknamen van veelgebruikte lasstaven zijn vastgesteld door de fabrikant of de industrie, en de modellen worden internationaal algemeen erkend, met een grote verscheidenheid aan types.

Er zijn ongeveer 300 verschillende soorten lasdraden.

Binnen hetzelfde type worden verschillende modellen gecategoriseerd op basis van hun unieke kenmerken.

Een specifiek type lasstaaf kan een of meerdere variaties hebben.

Het komt vaak voor dat lasdraden van hetzelfde type verschillende merknamen hebben in verschillende lasdraden.

Gangbare lasstaven zijn voornamelijk:

(1) Voor constructiedelen van koolstofstaal met een laag koolstofgehalte worden gewoonlijk lasdraden van titaancalcium type E4303 (J422) of E5023 (J502) gebruikt.

(2) Voor belangrijke constructiedelen met hoge eisen aan plasticiteit, taaiheid en scheurvastheid moeten laagwaterstof-lasstaven E4315 (J427) of E5015 (J507) worden gebruikt.

Bij gebruik van een AC lasmachine kan gekozen worden voor AC en DC laagwaterstof E4316 (J426) of E5016 (J506) lasdraad.

(3) Voor dunne plaatcomponenten die een mooi en glad lasoppervlak vereisen, wordt de voorkeur gegeven aan titanium E4313 (J421) lasstaven.

(4) Bij het lassen van onderdelen die olie, roest en ander vuil niet kunnen verwijderen en die een diepe inbranding vereisen, worden lasstaven met ijzeroxide E4320 (J424) aanbevolen.

(5) Voor onderdelen met veel verticale lassen kunnen, als de omstandigheden het toelaten, speciale laselektroden voor verticaal neergaand lassen worden gekozen, zoals E4300 (J420) lasdraden.

Dit zijn enkele veelvoorkomende lasdraden die worden onderscheiden op basis van hun beoogde gebruik.

De diameter van de lasdraad wordt bepaald door de dikte van de las en is over het algemeen verdeeld in 2, 2,5, 3,2, 4, 5, 6 mm en andere maten voor de kern.

De meest gebruikte maten zijn 2,5, 3,2 en 4 mm.

De diameter en lasstroom zijn bij benadering als volgt:

| Diameter lasstaven (mm) | Lasstroom (A) |

| 1.6 | 25-40 |

| 2 | 40~65 |

| 2.5 | 50~80 |

| 3.2 | 100~130 |

| 4 | 160~210 |

| 5 | 200~270 |

| 6 | 260~500 |

De methode voor het selecteren van de elektrodediameter op basis van de dikte van het lasstuk is als volgt:

(1) Als de dikte van de las kleiner is dan of gelijk is aan 4 mm, mag de diameter van de gekozen elektrode niet groter zijn dan de dikte van de las.

(2) Voor lassen met een dikte van 4 mm tot 12 mm moet de diameter van de elektrode tussen 3 mm en 4 mm zijn.

(3) Als de dikte van het laswerk groter is dan 12 mm, moet de diameter van de lasdraad minstens 4 mm zijn.

Constructiestaal wordt bijvoorbeeld aangeduid als "J XXX", waarbij "J" staat voor een constructiestaal. staal lassen staaf en het derde getal staat voor het bekledingstype en de lasstroomvereisten. Het eerste en tweede getal geven de treksterkte van het lasmetaal aan.

J507

Het type lasdraad wordt bepaald op basis van relevante nationale en internationale normen. Voor constructiestaal geeft de letter "E" de lasstaaf aan. Het eerste en tweede cijfer geven de minimale treksterkte van het neergeslagen metaal aan, terwijl het derde cijfer de laspositie van de elektrode weergeeft. Het derde en vierde cijfer geven het type lasstroom en de gebruikte coating aan.

E4315:

Veel voorkomende constructiestaalelektroden zijn J421, J422, J423, J424, J506 en J507. De E43 serie lasdraden kan bijvoorbeeld gebruikt worden voor het lassen van staal met een laag koolstofgehalte zoals 20Mn en Q235 of staalsoorten met een treksterkte van ongeveer 400MPa. De E50 serie lasdraad kan gebruikt worden voor het lassen van 16Mn, 16Mng en andere staalsoorten met een treksterkte vanaf 500MPa (1MPa is ongeveer gelijk aan 10kg kracht).

Hier is een voorbeeld.

Laten we nu Q235 als voorbeeld nemen en bespreken hoe we een 5mm dik staal. (Opmerking: De antwoorden op de volgende vragen zijn te vinden in het artikel).

Q235 is een staal met een laag koolstofgehalte met een treksterkte van 235 Mpa en een treksterkte van 370-500 Mpa.

Voor dit materiaal kunnen we de E43 serie lasdraden kiezen. Aangezien de eisen voor het werkstuk niet veeleisend zijn, kunnen we E430 of E431 gebruiken voor het lassen van alle posities.

Bovendien wordt staal met een laag koolstofgehalte gesymboliseerd door 3 coatings van het type titaniumcalcium.

Voor 5 mm dikke materialen is de aanbevolen elektrodediameter 3,2 mm.

Voor lasdraad met een diameter van 3,2 mm is de aanbevolen stroomsterkte 100-130 A.

Concluderend kunnen we stellen dat we E4303 lasdraden met een diameter van 3,2 mm en een stroomsterkte van ongeveer 110 A moeten gebruiken voor het lassen van Q235 staal met een dikte van 5 mm.

Voor het gemak heb ik een eenvoudig formulier gemaakt dat je kunt volgen als je de bovenstaande informatie begrijpt.

Lassen tussen dezelfde metalen materialen

| Staalsoort | garde | model | Opmerkingen |

|---|---|---|---|

| Q235,10,20 | J422 | E4303 | J422 wordt gebruikt voor algemene structuur, met complexe vorm en grote stijfheid. |

| J426 | E4316 | J426 en J427 worden gebruikt voor dikke lasnaden; | |

| J427 | E4315 | J426 en J427 worden gebruikt voor Q235-C en Q235D. | |

| 20R; 20g | J426 | E4316 | |

| J427 | E4315 | ||

| 16MnR | J502 | E5003 | Over het algemeen worden de eerste drie soorten lasdraden gekozen. Als de eisen voor taaiheid van de las hoog zijn, kunnen de laatste twee soorten lasstaaf worden gekozen. |

| J506 | E5016 | ||

| J507 | E5015 | ||

| J506R | E5016-G | ||

| J507R | E5015-G | ||

| 15MnVR | J506R | E5016-G | Als de plaatdikte groot is, kunnen de eerste twee lasdraden worden gekozen. |

| J507R | E5015-G | ||

| J556 | E5516-G | ||

| J557 | E5515-G | ||

| 15MnVNR | J556 | E5516-G | Over het algemeen worden de eerste drie soorten lasdraden gekozen. Als de structurele stijfheid klein is en de sterktevereisten hoog, kunnen de laatste twee soorten lasdraden worden gekozen. |

| J557 | E5515-G | ||

| J557MoV | E5515-G | ||

| J606 | E6016-D1 | ||

| J607 | E6015-D1 | ||

| 18MnMoNbR | J606 | E6016-D1 | De grote stijve dikke plaatstructuur kan worden gebruikt met lasdraad met ultralaag gas en hoge taaiheid of lasdraad die Ni bevat; |

| J607 | E6015-D1 | 150~250 ℃ voorverwarmen vóór het lassen en 250~350 ℃ nabehandeling uitvoeren onmiddellijk na het lassen of wanneer het lassen wordt onderbroken en een warmtebehandeling voor spanningsontlasting uitvoeren na het lassen. | |

| J606RH | E6016-G | ||

| J607RH | E6015-G | ||

| J607Ni | E6015-G | ||

| 13MnNiMoNbR | J606 | E6016-D1 | 150~200 ℃ voorverwarmen voor het lassen en een stikstofverwijderingsbehandeling uitvoeren bij 350~400 ℃ na het lassen. |

| J607 | E6015-D1 | ||

| J607Ni | E6015-G | ||

| 07MnCrMoVR | J606RH | E6016-G | |

| J607RH | E6015-G | ||

| 15CrMoR 14CrMoR |

R302 | E5503-B2 | Voorverwarmen 160 ~ 200 ℃ voor het lassen, en uitvoeren 675 ~ 705 ℃ temperen behandeling na het lassen. |

| R307 | E5515-B2 | R302 wordt voornamelijk gebruikt voor deklassen. | |

| 12H1MV | R312 | E5503-B2-V | Verwarm 250~300 ℃ voor voor het lassen en voer 715~745 ℃ ontlaten behandeling uit na het lassen. |

| R317 | E5515-B2-V | R312 wordt voornamelijk gebruikt voor deklassen. | |

| 12H2M1 | R402 | E6000-B3 | Voorverwarmen 160 ~ 200 ℃ voor het lassen, en 675 ~ 705 ℃ temperen behandeling na het lassen. |

| R407 | E6015-B3 | R402 wordt voornamelijk gebruikt voor deklassen. | |

| 16MnDR | J506RH | E5016-G | Het aanmaken bij 600~650 ℃ na het lassen kan de brosse breukneiging van lage temperatuur staallasproducten verminderen door lasspanning te elimineren. |

| J507RH | E5015-G | ||

| J507NiTiB | E5015-G | ||

| W507 | E5015-G | ||

| 15MnNiDR 09MnNiDR |

W607 | E5015-G | |

| W607H | E5515-C1 | ||

| 09Mn2VDR 09MnTiCuReDR |

W707 | E5015-G | |

| W707Ni | E5515-C1 | ||

| OCr18Ni9 | A102 | E308-16 | |

| A102A | E308-17 | ||

| A107 | E308-15 | ||

| 00Cr19nl10 0H18N10T 0H18N11Nb 1H18N9T |

A002 | E308L-16 | |

| A002A | E308L-17 | ||

| A002Mo | E308MoL-16 | ||

| A132 | E347-16 | ||

| A132A | E347-17 | ||

| A137 | E347-15 | ||

| 0H17N12M2 | A202 | E316-16 | |

| A207 | E316-15 | ||

| A212 | E318-16 | ||

| 0H19N13M3 | A242 | E317-16 | |

| 0H18N12M2T | A212 | E318-16 | |

| 00H17N14M2 | A002 | E316L-16 | |

| A022L | |||

| 00H19N13M3 | A032 | E317MoCuL-16 | |

| 00H18N5M3S2 | A022Si | E316L-16 | |

| 0Cr13 0Cr13A1 |

G202 | E410-16 | Wanneer de eerste drie soorten lasstaaf worden gebruikt, moet het lasstuk worden voorverwarmd bij een temperatuur boven 300 °C en na het lassen worden getemperd en langzaam afgekoeld bij 700 ℃. |

| G207 | E410-15 | ||

| G217 | E410-15 | ||

| A107 | E308-15 | ||

| A207 | E316-15 | ||

| A407 | E310-15 |

Lasstaven worden aanbevolen voor het lassen van verschillende staalsoorten

| Staalkwaliteit verbinding | rang | model |

|---|---|---|

| Q235-A+16Mn | J422 | E4303 |

| 20, 20R+16Mn, 16MnRC | J427 J507 | E4315 E5015 |

| Q235-A+18MnMoNbR | J427 J507 | E4315 E5015 |

| 16MnR+18MnMoNbR | J507 | E5015 |

| Q235A+15CrMo | J427 | E4315 |

| 16MnR+15CrMo,20, 20R, 16Mn+12Cr1MoV |

J507 | E5015 |

| Q235A+OCr18Ni10Ti 20R+0H18N10Ti 16MnR+0H18N10T |

A302 A307 A062 | E309-16 |

| E309-15 | ||

| E309L-16 | ||

| Q235A+0Cr17Ni12Mo2 20R+0H17N12M2 16MnR+0H17N12M2 |

A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoL-16 | ||

| Q235A, 20R, 16MnR+00Cr17Ni14Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoE-16 |

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.