Heb je ooit geworsteld met het kiezen van het juiste lasersnijmondstuk voor je project? Het kiezen van de optimale nozzle is cruciaal voor het bereiken van schone, precieze sneden en het maximaliseren van de efficiëntie. In dit artikel bespreken we de belangrijkste factoren waarmee u rekening moet houden bij het maken van deze keuze en geven we u deskundige inzichten om u te helpen een weloverwogen keuze te maken. Ontdek hoe de juiste nozzle uw lasersnijresultaten naar nieuwe hoogtes kan tillen.

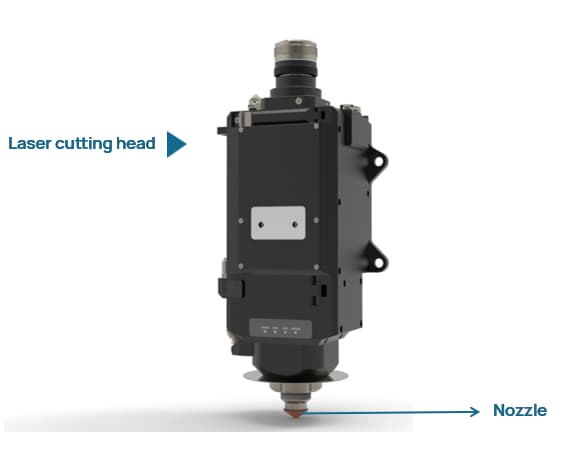

Bij het lasersnijden zijn de efficiëntie en de kwaliteit van de snede van het grootste belang. Een vaak over het hoofd gezien maar kritisch onderdeel in dit proces is het lasersnijmondstuk. Ondanks zijn kleine en onopvallende uiterlijk speelt het mondstuk een essentiële rol bij het garanderen van optimale prestaties. Dit artikel gaat in op het belang van het kiezen van de juiste nozzle en geeft inzicht in het maken van een weloverwogen keuze.

Het lasersnijmondstuk heeft verschillende essentiële functies:

De kwaliteit van de straalpijp die in een lasersnijkop wordt gebruikt, maakt een aanzienlijk verschil in de prestaties en de resultaten die worden behaald. Verschillende belangrijke factoren worden direct beïnvloed door het materiaal en de precisie van de straalpijp:

Een sproeier van hoge kwaliteit vervult kritieke functies:

Daarom heeft de kwaliteit van de spuitmond een direct effect op zowel de levensduur van de snijkop als de snijkwaliteit van het werkstuk.

De mondstukken die geleverd worden door de OEM (Original Equipment Manufacturer) van de snijkop zijn vaak duur. Niet alle externe leveranciers hebben echter de productiemogelijkheden om nozzles te produceren die de kwaliteit en precisie van OEM-verbruiksartikelen evenaren. Omdat de prijzen van fiberlasersnijders de afgelopen jaren concurrerender zijn geworden, is er ook een grotere prijsdruk op accessoires zoals mondstukken.

De laagst mogelijke prijs nastreven en tegelijkertijd de kwaliteit van kritieke onderdelen zoals spuitdoppen verwaarlozen, werkt waarschijnlijk averechts. Het gebruik van inferieure spuitdoppen verhoogt het risico op:

De selectie en het onderhoud van spuitmonden in lasersnijmachines zijn cruciaal om optimale prestaties en precisie te garanderen. Een onjuiste selectie of slecht onderhoud van spuitmonden kan leiden tot verschillende nadelige gevolgen, die het snijproces en de kwaliteit van het eindproduct aanzienlijk kunnen beïnvloeden. Dit zijn de belangrijkste gevolgen:

Nozzles spelen een cruciale rol bij het richten van de laserstraal en het hulpgas naar het snijgebied. Als het ontwerp van de nozzles niet geschikt is of als ze niet goed onderhouden worden, kan de precisie van de laserstraal in het gedrang komen. Dit kan leiden tot onnauwkeurigheden in het snijpad, wat resulteert in onderdelen die niet voldoen aan de vereiste specificaties.

Het hulpgas, meestal zuurstof of stikstof, is essentieel voor het snijproces omdat het helpt bij het verwijderen van gesmolten materiaal uit de snede en oxidatie voorkomt. Een verkeerd gekozen mondstuk kan de gasstroom beperken, wat leidt tot onvoldoende gastoevoer op het snijpunt. Dit kan leiden tot een slechte snijkwaliteit en meer drossvorming aan de randen van het gesneden materiaal.

Het mondstuk moet zorgen voor een stabiele en gerichte luchtstroom om een zuivere en precieze snede te behouden. Als het mondstuk niet correct is ontworpen of beschadigd is, kan de luchtstroom turbulent en onstabiel worden. Deze instabiliteit kan het snijproces verstoren, wat leidt tot onregelmatige sneden en een verhoogde ruwheid op de snijranden.

Het lasersnijproces is afhankelijk van het efficiënt smelten en verwijderen van materiaal. Een onjuiste keuze van de straalpijp kan het vermogen van de laser om zich nauwkeurig op het materiaal te richten beïnvloeden, wat leidt tot inefficiënt smelten. Deze inefficiëntie kan onvolledige sneden veroorzaken, vooral bij dikkere materialen, waardoor het moeilijk of zelfs onmogelijk wordt om de gewenste snijdiepte te bereiken.

Als het mondstuk het hulpgas niet goed richt, kan gesmolten puin zich ophopen rond het snijgebied. Dit puin kan zich hechten aan het oppervlak van het materiaal, waardoor defecten ontstaan en extra nabewerking nodig is om het op te ruimen. Overmatig gesmolten puin kan ook de straalpijp en andere onderdelen van de lasersnijmachine beschadigen.

Dikkere materialen vereisen nauwkeurige en krachtige lasersnijcapaciteiten. Een verkeerd gekozen straalpijp kan het vermogen van de laser om door dikkere materialen te dringen en effectief te snijden belemmeren. Dit kan resulteren in onvolledige sneden, verhoogde slijtage van de lasersnijmachine en mogelijke schade aan het te bewerken materiaal.

Een te groot mondstuk kiezen

Een te klein mondstuk kiezen

In de context van plaatbewerking, vooral bij lasersnijden en soortgelijke toepassingen, speelt het ontwerp van de straalpijp een cruciale rol bij het bepalen van de efficiëntie en kwaliteit van het snijproces. Er zijn voornamelijk twee soorten straalpijpontwerpen die gebruikt worden op basis van het gasdebiet:

1. Mondstuk met lage snelheid

Een mondstuk met lage snelheid wordt gekenmerkt door een gasstroom die lager is dan de geluidssnelheid. Deze straalpijpen worden meestal gebruikt in toepassingen waar een hoge precisie en controle over het snijproces vereist zijn. Door hun lagere gassnelheid zijn ze echter minder effectief bij het snijden van dikkere of meer viskeuze materialen.

2. Hoge-snelheidsmondstuk

Een hogesnelheidssproeier werkt met een gasstroom die de geluidssnelheid benadert. Het werkingsprincipe van een hogesnelheidsmondstuk is verwant aan het uitlaatmechanisme van een raket- of straalmotor, waarbij het gas versneld door het mondstuk stroomt. Dit versnellingseffect verbetert de snijprestaties, vooral bij viskeuze materialen, door een geconcentreerdere en krachtigere gasstraal te leveren.

Verschillende factoren beïnvloeden de prestaties van zowel lage- als hogesnelheidssproeiers:

De druk van het gas in de snijkopholte is kritisch. Een hogere gasdruk kan de snijsnelheid en -kwaliteit verbeteren doordat de gasstraal gerichter en krachtiger is.

De diameter van de spuitmond beïnvloedt de stroomsnelheid en de concentratie van de gasstraal. Een kleinere diameter kan een meer geconcentreerde straal produceren, wat gunstig is voor precisiesnijden, terwijl een grotere diameter gebruikt kan worden voor het snijden van dikkere materialen.

De inwendige vorm van de straalpijp bepaalt hoe het gas wordt geleid en versneld. Een goed ontworpen inwendige vorm kan turbulentie minimaliseren en de efficiëntie van de gasstroom maximaliseren.

De vorm van de uitlaat van de spuitmond speelt ook een belangrijke rol in het snijproces. Een goed gevormde uitlaat zorgt voor een gelijkmatige gasstroom en vermindert de kans op onregelmatigheden in de snede.

Lasersnijden wordt tegenwoordig erkend als een van de meest efficiënte, hoogwaardige en precieze methoden om metaal te bewerken. Verschillende factoren beïnvloeden het lasersnijden en het mondstuk is er daar één van. Het kiezen van de juiste spuitmond bij het snijden van verschillende materialen kan de verwerking vereenvoudigen. Maar hoe kunnen we het juiste mondstuk kiezen? Laten we daar vandaag eens naar kijken.

Het mondstuk, ook wel kopermondstuk genoemd, is een van de zeer belangrijke onderdelen bij het lasersnijden. Aan de onderkant van de snijkop werken zowel de laserstraal als het hulpgas via de straalpijp in op het snijmateriaal. De belangrijkste functie is om het hulpgas te verzamelen en hoge druk te vormen, waardoor het op het oppervlak en in de kerf van het snijmateriaal terechtkomt. Dit blaast het moedermateriaal weg dat gesmolten en verdampt is tijdens het snijproces, waardoor er een schone kerf overblijft. Tegelijkertijd wordt voorkomen dat verontreinigingen zoals gesmolten slak en stof terug naar boven stuiteren, waardoor de inwendige lens wordt beschermd.

Om betere snedes te krijgen, is het noodzakelijk om de concentriciteit van de laserstraal en het midden van de straalpijp te controleren, wat een van de belangrijke factoren is die de snijkwaliteit beïnvloeden. Daarom moet de straalpijp coaxiaal zijn met de laserstraal om betere snedes te krijgen.

Als het middelpunt van de straalpijp en het middelpunt van de laserstraal niet coaxiaal zijn, zijn de effecten op de snijkwaliteit als volgt:

Om betere snedes te krijgen, is het noodzakelijk om de concentriciteit van de laserstraal en het midden van de straalpijp te controleren, wat een van de belangrijke factoren is die de snijkwaliteit beïnvloeden. Daarom moet de straalpijp coaxiaal zijn met de laserstraal om betere snedes te krijgen.

Om te controleren of de laserstraal en de straalpijp coaxiaal zijn, zijn de volgende stappen nodig voor het testen:

Als het gat in het midden van de cirkel zit, betekent dit dat de laserstraal en de straalpijp coaxiaal zijn en dat er geen aanpassing nodig is. Als het gat niet coaxiaal is met het middelpunt van de cirkel, of als het gat niet te zien is (de laserstraal raakt de binnenwand van de straalpijp), dan moet u de stelschroef op de lasersnijkop bijstellen. Herhaal stap 1-3 totdat het lasergat samenvalt met het midden van de straalpijp.

Enkellaagse nozzles worden gekenmerkt door relatief lage gasstroomsnelheden. Ze worden vaak gebruikt voor het snijden van metalen zoals roestvrij staal, aluminiumlegeringen en koper. Deze nozzles gebruiken meestal stikstof als hulpgas. De langzamere gasstroom is geschikt voor deze materialen omdat het helpt om schoner te snijden zonder overmatige oxidatie.

Dubbellaags mondstukken hebben daarentegen hogere gasstroomsnelheden, waardoor ze geschikt zijn voor snijsnijtoepassingen met hoge snelheid. Ze worden vaak gebruikt voor het snijden van koolstofstaal en gebruiken meestal zuurstof als hulpgas. De snelle gasstroom verbetert de snijefficiëntie, maar zorgt er ook voor dat het snijoppervlak zwart wordt door oxidatie.

De grootte van de spuitmondopening is cruciaal omdat deze de gasstroomsnelheid bepaalt die op het snijmateriaal inwerkt, wat op zijn beurt de verwijdering van gesmolten materiaal beïnvloedt. Hier zijn enkele belangrijke punten om rekening mee te houden:

Sproeiers worden meestal gemaakt van twee materialen:

De grootte van de opening van de spuitmond bepaalt de gasstroomsnelheid en de vorm van het gasveld. Aanbevelingen op basis van materiaaldikte zijn als volgt:

Er zijn verschillende soorten spuitdoppen die vaak worden gebruikt in industriële toepassingen. Hier zijn enkele van de meest voorkomende:

Enkelvoudig mondstuk - S

Kenmerken: Conische binnenwand met hoge gasstroom voor slakkenblazen.

Doel: Smeltsnijden van materialen zoals roestvrij staal en aluminium plaat.

Dubbellaags mondstuk - D

Eigenschappen: Dubbellaags composiet mondstuk met een toegevoegde binnenkern op basis van een enkellaags mondstuk.

Doel: Dubbellaags 2.0 of groter voor zandsnijden van koolstofstaal

Dubbellaagse spuitmond met hoge snelheid - E

Eigenschappen: De spuitmond heeft een puntige vorm en de drie gaten aan de rand van de binnenkern zijn groter dan die van een gewone dubbellaagse spuitmond.

Doel: Het wordt voornamelijk gebruikt voor het met hoog vermogen, hoge snelheid en hoge kwaliteit snijden van koolstofstaal tot 20 mm dikte met een glad en glanzend oppervlak.

Enkellaagse hogesnelheidssproeier - SP

Kenmerken: Het mondstuk heeft een puntige vorm, met een conische binnenwand die voorzien is van een getrapt ontwerp.

Doel: Het wordt voornamelijk gebruikt voor het met hoog vermogen en hoge snelheid snijden van koolstofstaal met een dikte van meer dan 20 mm, wat resulteert in een gladde en heldere oppervlakteafwerking. Het is ook geschikt voor zuurstofgericht snijden.

Enkellaags hogesnelheidssproeier - SD

Eigenschappen: Het mondstuk heeft een puntige vorm met een conische binnenwand en een groter mondstukopeningoppervlak.

Doel: Het wordt voornamelijk gebruikt voor het met hoge snelheid snijden van koolstofstaal met een dikte van meer dan 20 mm, wat resulteert in een soepele en stabiele snijprestatie met een betere snijkwaliteit.

Boostmondstuk - B

Eigenschappen: Verbeterd ten opzichte van een sproeier met één laag, heeft de sproeier een trapsgewijze laag bij de sproeieropening.

Doel: Het kan gebruikt worden voor het krachtig snijden van roestvrij staal en koolstofstaal met stikstof of perslucht bij lage druk.

Voor een BLT 12kW lasersnijkop moet het brandpunt worden gekalibreerd wanneer deze met verschillende straalpijpen wordt gecombineerd. Hier zijn de aanbevolen brandpunten voor verschillende straalpijpen:

De juiste installatie en kalibratie van het mondstuk zijn essentieel voor optimale prestaties en snijkwaliteit. Verkeerde installatie of kalibratie kan leiden tot slechte snijresultaten, verhoogde slijtage van de machine en mogelijke schade aan het werkstuk. Volg altijd de richtlijnen en aanbevelingen van de fabrikant voor het installeren en kalibreren van de spuitmond om de beste resultaten te verkrijgen.

Bij het selecteren van lasernozzles voor het lasersnijden van koolstofstaal met zuurstof zijn het vermogen van de laser en de dikte van het materiaal kritieke factoren. Hieronder staan de aanbevolen lasernozzles op basis van het laservermogen en de materiaaldikte:

| Laser | Snijdikte (glanzend snijden van koolstofstaal met zuurstof) | Aanbevolen mondstuk |

|---|---|---|

| Laag vermogen laser (≤6000W) | 16-20 mm | 1,4D-1,6D algemeen conisch mondstuk |

| Hoogvermogenlaser (≥6000W, met Raycus 12kW als voorbeeld) | 3-12 mm | 1.2E dubbellaags hogesnelheidsmondstuk |

| 12-14 mm | 1,2B-1,4E dubbellaagse hogesnelheidssproeier | |

| 16-20 mm | 1,4E-1,6E dubbellaags hogesnelheidsmondstuk | |

| 22-35 mm | SP1.4-SP1.8 enkellaagse hogesnelheidssproeier of 1,4E-1,8E dubbellaagse hogesnelheidssproeier | |

| 35-40 mm | SP1.6-SP1.8 enkellaagse hogesnelheidssproeier of 1,6E-1,8E dubbellaagse hogesnelheidssproeier |

De kwaliteit van mondstukken die op de markt verkrijgbaar zijn, kan aanzienlijk variëren. Het is aan te raden om de spuitdoppen zorgvuldig te onderscheiden aan de hand van de bovenstaande specificaties en om ze te kopen via gereputeerde en reguliere kanalen om optimale prestaties en snijkwaliteit te garanderen.

Door je aan deze aanbevelingen te houden, kun je efficiënte en hoogwaardige snijresultaten voor koolstofstaal behalen met behulp van lasertechnologie.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

Er zijn verschillende soorten lasersnijmondstukken, elk ontworpen voor specifieke toepassingen en materialen. Enkellaagse lasernozzles hebben een eenvoudige structuur en worden meestal gebruikt voor het snijden van materialen met een dikte van minder dan 6 mm, zoals roestvrij staal, aluminiumlegeringen, koper en messing. Deze nozzles gebruiken vaak stikstof als hulpgas om een goede snijkwaliteit en gladde randen te verkrijgen terwijl materiaaloxidatie wordt voorkomen. Ze zijn ideaal voor toepassingen waarbij precieze, zuivere sneden vereist zijn, zoals het snijden van dun plaatmetaal en complexe patronen.

Straalpijpen met twee lagen hebben een complexere structuur, inclusief een beschermlaag, en worden gebruikt voor het snijden van dikkere materialen, meestal meer dan 6 mm, zoals koolstofstaal, titanium, koper en messing. Deze mondstukken gebruiken meestal zuurstof als hulpgas voor oxidatief snijden. Ze zijn geschikt voor toepassingen die een hoge precisie en gladde randen vereisen, zoals in de auto- en luchtvaartindustrie, en voor het snijden van dikke metalen met complexe ontwerpen.

Nozzles kunnen ook worden ingedeeld op basis van hun vorm: parallel, convergent en conisch. De vorm beïnvloedt de richting en druk van de luchtstroom, wat op zijn beurt de snijkwaliteit en efficiëntie beïnvloedt. Ronde koperen nozzles zijn een ander type, ideaal voor het snijden van dikkere materialen en algemene snijtaken. Ze zorgen voor een uniforme gasstroom die het gesmolten materiaal dat tijdens het snijden ontstaat effectief verwijdert.

De diameter van de nozzle is cruciaal en bepaalt de vorm van de luchtstroom die de kerf ingaat en het gebied van de gasverspreiding. Sproeiers met een kleine diameter (0,8-1,5 mm) zijn ideaal voor het snijden van dunne materialen, sproeiers met een gemiddelde diameter (1,5-3,0 mm) zijn geschikt voor algemene snijwerkzaamheden en sproeiers met een grote diameter (2,5 mm en meer) worden gebruikt voor het snijden van dikkere materialen.

De lengte van de straalpijp beïnvloedt de gasinjectiesnelheid en de snijsnelheid, waarbij langere straalpijpen de gasinjectiesnelheid verhogen maar gevoeliger zijn voor slijtage. De keuze van de straalpijp hangt ook af van het laservermogen, met specifieke aanbevelingen voor laservermogens onder en boven 6000W voor het snijden van verschillende materialen.

In het algemeen hangt de keuze van een lasersnijmondstuk af van de materiaaldikte, de gewenste snijkwaliteit en de specifieke toepassingsvereisten. Goed onderhoud, waaronder het polijsten van het oppervlak en zorgen voor een hoge precisieconcentriciteit, is essentieel voor optimale prestaties en een lange levensduur van de nozzles.

Om de juiste straalpijp te kiezen voor het snijden van verschillende materiaaldiktes, moet je rekening houden met verschillende factoren, waaronder de grootte van de straalpijp, het materiaaltype, het laservermogen, het materiaal van de straalpijp en de specifieke snijvereisten. Voor dunne platen (minder dan 3 mm) wordt een kleinere spuitmonddiameter van 0,8-1,5 mm aanbevolen, omdat deze een snellere gasstroom levert en resulteert in gladdere snijranden. Voor platen met een gemiddelde dikte (3 mm-10 mm) is een spuitmonddiameter van 1,5-3,0 mm over het algemeen geschikt. Voor dikke platen (meer dan 10 mm) is een grotere spuitmonddiameter van 2 mm of meer nodig om voldoende gasstroom en druk te garanderen.

Het materiaal van de spuitmond speelt ook een cruciale rol; koperen spuitmonden hebben vaak de voorkeur vanwege hun superieure thermische geleidbaarheid in vergelijking met messing. Zeer nauwkeurige concentrische spuitmonden zijn belangrijk voor het behouden van de snijprecisie, met een aanbevolen concentriciteit van 0,03 mm voor spuitmonden boven 1 mm en 0,02 mm voor spuitmonden onder 1 mm.

Bovendien hangt het type mondstuk af van het gebruikte hulpgas; enkellaagse mondstukken worden meestal gebruikt met stikstof voor materialen zoals roestvrij staal, aluminium en messing, terwijl dubbellaagse mondstukken worden gebruikt met zuurstof voor het snijden van koolstofstaal.

De hoogte van de spuitmond, de afstand tussen de spuitmond en het werkstuk, moet tijdens het snijden tussen 0,7 en 1,2 mm worden gehouden en iets hoger (3,5 tot 4 mm) tijdens het ponsen om te voorkomen dat spatten de focuslens verontreinigen.

Laservermogen is een andere kritische factor; voor laservermogens ≤6000W zijn dubbellaagse nozzles met diameters van S1.0-5.0 geschikt voor het snijden van koolstofstaal, terwijl enkellaagse nozzles worden gebruikt voor roestvast staal. Voor hogere laservermogens (≥6000W) worden dubbellaagse hogesnelheidsstraalpijpen of enkellaagse waaierstraalpijpen met een diameter van D1.2-1.8 aanbevolen voor koolstofstaal.

Een glad mondstukoppervlak met een goede anti-oxidatiebehandeling kan de aanhechting van smelt tijdens het snijden verminderen en de levensduur van het mondstuk verlengen. Door rekening te houden met deze criteria kunt u de juiste straalpijp kiezen om de snijkwaliteit, efficiëntie en levensduur van uw lasersnijapparatuur te optimaliseren.

De straalpijp bij het lasersnijden beïnvloedt de kwaliteit van de snede aanzienlijk door verschillende belangrijke factoren. Ten eerste speelt de diameter van de straalpijp een cruciale rol. Kleinere diameters resulteren in een strakkere bundelfocus en hogere gassnelheid, wat ideaal is voor het snijden van dunne materialen met hoge precisie, waarbij drossvorming wordt voorkomen en schone randen worden gegarandeerd. Omgekeerd zijn grotere spuitmonddiameters geschikt voor dikkere materialen, omdat ze een bredere kerf creëren en de verwijdering van gesmolten materiaal vergemakkelijken.

De uitlijning, of coaxialiteit, tussen de straalpijp en de laserstraal is essentieel voor een gelijkmatige gasstroom. Een verkeerde uitlijning kan een ongelijkmatige gasverdeling veroorzaken, wat kan leiden tot smeltvlekken en een slechte snijkwaliteit, vooral bij dikke materialen en scherpe hoeken. De standoff-afstand, of de afstand tussen de straalpijptip en het materiaaloppervlak, heeft ook invloed op de snijkwaliteit. Een optimale afstand zorgt voor een stabiele gasstroom; een te kleine afstand kan botsingen veroorzaken, terwijl een te grote afstand leidt tot gasdiffusie en snijresten.

De hoogte van de spuitmond moet zorgvuldig geregeld worden om botsingen te voorkomen en een effectieve gasstroom te garanderen. Een te lage hoogte kan de straalpijp beschadigen, terwijl een te hoge hoogte de gasdruk vermindert, wat ten koste gaat van de snijkwaliteit. Regelmatig onderhoud om vervorming van de straalpijp te voorkomen is cruciaal, omdat vervormde straalpijpen de coaxialiteit met de laserstraal kunnen verstoren, wat de prestaties beïnvloedt. Reiniging en inspectie helpen verstoppingen en schade te voorkomen en zorgen voor een consistente snijkwaliteit.

Tot slot moet de keuze van de spuitmonddiameter overeenkomen met de materiaaldikte. Dunne platen hebben baat bij kleinere diameters voor precisie, terwijl dikkere platen grotere diameters nodig hebben om meer slak en lagere snijsnelheden aan te kunnen. De juiste keuze en het juiste onderhoud van het mondstuk zijn van vitaal belang voor het bereiken van snedes van hoge kwaliteit bij verschillende materiaaldiktes.

Volg deze best practices om lasersnijmondstukken effectief te onderhouden en te vervangen:

Dagelijks reinigen is cruciaal voor nauwkeurig snijden. Gebruik perslucht om vuil of stof van de mondstukken te verwijderen. Gebruik voor een grondige reiniging een zachte borstel of een wattenstaafje met isopropylalcohol om alle vreemde deeltjes te verwijderen. Regelmatige inspectie is ook essentieel; controleer de spuitmonden op slijtage, schade of verstoppingen en zorg ervoor dat ze rond en schoon zijn voor elke snijsessie. Vervang beschadigde of overmatig versleten spuitmonden onmiddellijk.

Voer wekelijks een grondige reiniging uit met perslucht of een zachte borstel om ophoping van vuil te voorkomen. Uitlijning en kalibratie moeten regelmatig gecontroleerd worden om er zeker van te zijn dat de laser vanuit het midden van de straalpijp straalt.

Identificeer slijtage door de mondstukken regelmatig te inspecteren op tekenen van erosie, corrosie of fysieke schade en vervang ze onmiddellijk als deze omstandigheden worden waargenomen om optimale snijprestaties te behouden. Houd een voorraad reservespuitmonden en verbruiksmaterialen aan om stilstand te minimaliseren en een continue werking te garanderen.

Ga voorzichtig om met spuitmonden om verontreiniging te voorkomen, gebruik handschoenen en zorg voor een schone ruimte. Gespecialiseerde reinigingsoplossingen, zoals isopropylalcohol, kunnen het mondstuk en de keramische ring effectief reinigen, zodat er geen water of verontreinigingen achterblijven. Overweeg preventieve maatregelen zoals het afdichten van het bovenste deel van de snijkop met afplaktape na installatie om de levensduur van de spuitmond te verlengen.

Door deze werkwijzen te volgen, kunt u de spuitmonden van uw lasersnijmachine in optimale conditie houden, het risico op machinestoringen verminderen, de snijprecisie verbeteren en de levensduur van de machine verlengen.

Bij het kiezen van een straalpijp voor lasersnijden moet rekening worden gehouden met verschillende technische specificaties en factoren om optimale snijprestaties, onderhoud en een lange levensduur van de apparatuur te garanderen. Ten eerste is het type straalpijp essentieel; enkellaagse straalpijpen worden gebruikt voor smeltsnijden met stikstof, geschikt voor materialen zoals roestvrij staal en aluminium, terwijl dubbellaagse straalpijpen worden gebruikt voor oxidatief snijden met zuurstof, ideaal voor koolstofstaal en dikkere materialen.

De diameter van de spuitmond is kritisch en varieert op basis van de materiaaldikte. Voor dunne platen (minder dan 3 mm) worden diameters van 0,8-1,5 mm aanbevolen, terwijl een gemiddelde dikte (3 mm-10 mm) 1,5-3,0 mm vereist en dikke platen (meer dan 10 mm) diameters van meer dan 2 mm nodig hebben. De lengte van de spuitmond, meestal tussen 15-25 mm, is ook van invloed op de gasinjectiesnelheid en de snijsnelheid, waarbij langere spuitmonden deze snelheden verhogen maar gevoeliger zijn voor slijtage.

Vorm en ontwerp van mondstukken, zoals parallelle, convergente, conische vormen, taps toelopende en cilindrische uiteinden, beïnvloeden de luchtstroom en snijprestaties. Convergente nozzles focussen de gasstroom voor precisie, terwijl cilindrische tips beter zijn voor dikkere materialen. Coaxialiteit en uitlijning tussen de uitlaatopening van het mondstuk en de laserstraal zijn cruciaal voor het behoud van de snijkwaliteit, waarbij een verkeerde uitlijning leidt tot problemen zoals onstabiele perforatie en oversmelten.

De afstand tussen het mondstuk en het werkstuk, meestal 0,5-4,0 mm, beïnvloedt de snijkwaliteit, met een gebruikelijke interval van 0,7-1,2 mm tijdens het snijden. Goed onderhoud, inclusief regelmatig schoonmaken en zorgvuldig opbergen, is essentieel om de levensduur van het mondstuk te verlengen.

Het laservermogen beïnvloedt ook de keuze van de straalpijp; voor vermogen ≤6000W worden dubbellaagse straalpijpen met een diameter van 1,0-5,0 mm gebruikt voor koolstofstaal en enkellaagse straalpijpen voor roestvast staal. Voor vermogens ≥6000W worden vaak hogesnelheidsstraalpijpen met een diameter van 1,2-1,8 mm gebruikt. Precisie bij de productie van spuitmonden is van vitaal belang, met een vereiste concentriciteit van 0,03 mm of 0,02 mm voor kleinere diameters en een oppervlakteruwheid tot 0,8 om een soepele gasstroom te garanderen en te voorkomen dat gesmolten materiaal aan elkaar blijft kleven.