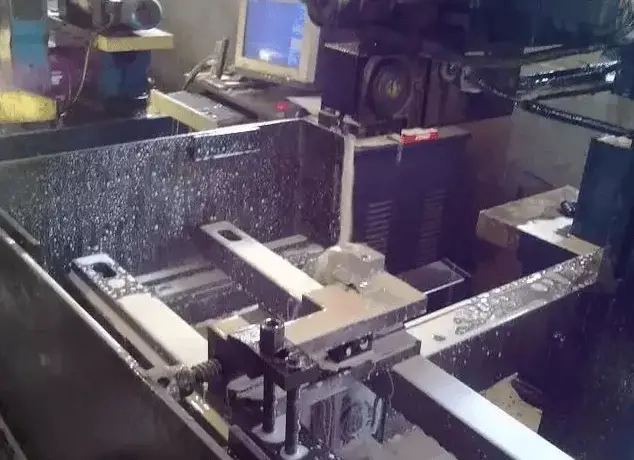

In dit artikel verkennen we essentiële formules voor goniometrie, snijsnelheid, voedingssnelheden en meer. Je krijgt praktische inzichten om je verspaningsefficiëntie en nauwkeurigheid te verbeteren. Bereid je voor op het ontsluiten van de geheimen achter naadloze metaalbewerking!

1.tgθ=b/a ctgθ=a/b

2.Sinθ=b/c Cos=a/c

Vc=(πDS)/1000

F=SZFz

Jacobsschelp=(ae*ae)/8R

Φ=√2R2

X. Y=D/4

Q=(aeapF)/1000

Fz=hm * √(D/ap )

Gereedschapsdiepte = plaatdikte - gereedschapshoogte + boorpunt (0,3D)

T(min)=L(min)/N(tpm)*f(mm/omw) =πDL/1000vf

Boorfactortabel fz

| Dia. mm | Toevoermes mm/omw. |

| 1.6~3.2 | 0.025~0.075 |

| 3.2~6.4 | 0.05~0.15 |

| 6.4~12.8 | 0.10~0.25 |

| 12.8~25 | 0.175~0.375 |

| >25 | 0.376~0.625 |

1 inch = 25,4 mm.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De formule voor het berekenen van de snijsnelheid bij CNC-bewerking is:

Waar:

Als je bijvoorbeeld een werkstuk met een diameter van 25 mm bewerkt bij een spindelsnelheid van 4500 tpm, wordt de snijsnelheid als volgt berekend:

Om dit om te rekenen naar meters per minuut, deel je door 1000:

Deze formule is essentieel voor het optimaliseren van bewerkingsprocessen, het garanderen van efficiëntie, een lange levensduur van het gereedschap en het bereiken van de gewenste oppervlakteafwerking.

Om de rotatiesnelheid (RPM) voor een CNC machine te bepalen, gebruik je de formule:

waarbij ( N ) de rotatiesnelheid in omwentelingen per minuut (RPM) is, ( Vc ) de snijsnelheid in meters per minuut (m/min) en ( D ) de diameter van het gereedschap in meters (m). Bijvoorbeeld, als de snijsnelheid ( Vc ) 100 m/min is en de diameter van het gereedschap ( D ) 0,025 m (25 mm), dan is de berekening:

Deze formule zorgt ervoor dat je de juiste rotatiesnelheid bereikt op basis van de snijsnelheid en gereedschapsdiameter, wat cruciaal is voor nauwkeurig bewerken.

De belangrijkste variabelen bij het berekenen van de aanzet voor CNC-bewerkingen zijn:

Deze variabelen zijn essentieel voor het bepalen van de juiste voedingssnelheid en zorgen voor nauwkeurig en efficiënt bewerken.

Snijvermogen bij CNC-verspaning wordt berekend met de formule:

Pc = MRR × k

waarbij ( Pc ) het snijvermogen is, ( MRR ) (Material Removal Rate) het volume verwijderd materiaal per tijdseenheid en ( k ) de specifieke snijkracht.

Om het verder uit te splitsen:

Een rekenvoorbeeld: Voor een bewerking met een snedediepte ( ap ) van 3 mm, een voedingssnelheid ( f ) van 0,2 mm/omwenteling en een snijsnelheid ( Vc ) van 120 m/min, als de specifieke snijkracht ( k ) voor het materiaal 3100 MPa is, kan het snijvermogen ( Pc ) als volgt worden berekend:

Dit vereenvoudigde voorbeeld illustreert het kernconcept van het berekenen van snijvermogen bij CNC-bewerking, wat zorgt voor efficiënte en nauwkeurige bewerkingen.

Bij CNC-bewerking worden verschillende belangrijke formules gebruikt voor schroefdraadberekeningen om precisie en compatibiliteit te garanderen. Deze omvatten:

Schroefdraadsteek berekenen:

waarbij ( P ) de schroefdraadsteek is, ( L ) de schroefdraadlengte en ( n ) het aantal draden.

Berekening boorgatdiameter:

waarbij ( d_4 ) de kerngatdiameter is, ( D ) de nominale diameter en ( P ) de steek.

Berekening van de boordiameter voor schroefdraadtappen:

Schroefdraaddiepte berekenen:

Metrisch schroefdraad:

British Standard Whitworth (BSW) schroefdraad:

Berekening steekdiameter:

waarbij de coëfficiënt voor een tandprofiel van 60° meestal 0,6495 is.

Berekening kleine diameter:

Deze formules zijn essentieel voor nauwkeurige en precieze schroefdraadberekeningen bij CNC-bewerkingen. Ze omvatten verschillende aspecten zoals schroefdraadsteek, kerngatdiameter, schroefdraaddiepte, steekdiameter en kleine diameter.

De theoretische oppervlakteruwheid bij CNC-bewerkingen wordt berekend met de formule

waarbij ( h ) de theoretische oppervlakteruwheid is, ( f ) de voeding per omwenteling en ( Re ) is de hoekradius van de wisselplaat. Als bijvoorbeeld de voeding per omwenteling ( f ) 0,1 mm/omwenteling is en de hoekradius van de wisselplaat ( Re )) 0,5 mm is, zou de berekening als volgt zijn

Deze berekening helpt bij het bepalen van de verwachte gladheid van het bewerkte oppervlak op basis van de snijparameters en de gereedschapgeometrie.