Met de komst van grootschalige apparatuur en het toenemende gebruik van staal in plaats van gegoten materialen, zijn ultradikke platen steeds belangrijker geworden bij de productie van apparatuur. Vlamsnijden is de eerste fase in de productie en verwerking van structurele componenten. Gezien het onomkeerbare karakter van vlamsnijden is het CNC-vlamsnijproces voor ultradikke platen een [...]

Met de komst van grootschalige apparatuur en het toenemende gebruik van staal in plaats van gegoten materialen, worden ultradikke platen steeds vaker gebruikt bij de productie van apparatuur.

Brandsnijden is de eerste fase in de productie en verwerking van structurele onderdelen.

Gezien het onomkeerbare karakter van vlamsnijden is het CNC-vlamsnijproces voor ultradikke platen een cruciale technologie geworden voor grote machinefabrikanten.

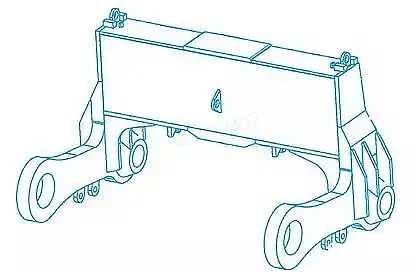

Figuur 1

Zuurstof en acetyleen voor het snijden van ultradikke platen

Voor het snijden van ultradikke plaatdelen is een grote hoeveelheid zuurstof en acetyleen nodig, omdat deze delen meestal groter van formaat zijn. Voor een soepel en efficiënt snijproces is een continue en stabiele toevoer van deze gassen cruciaal.

Groot formaat en gewicht van ultradikke platen

Een 220mm x 2200mm x 8000mm dikke plaat weegt bijvoorbeeld ongeveer 30 ton. Daarnaast kan het gewicht van afzonderlijke onderdelen behoorlijk oplopen, zoals de bovenste drijfstang nummer 9. staalplaatdie bijvoorbeeld meer dan 4 ton weegt (zie Figuur 1).

Risico op snijdefecten

In vergelijking met gewone platen zijn ultradikke platen vatbaarder voor snijfouten, zoals ondoordringbaar snijden.

Verlies van groot materiaalafval

Het aanzienlijke materiaalverlies tijdens het kanten van ultradikke platen maakt het moeilijk om de afgesneden randen opnieuw te gebruiken.

Snijdende vervorming

De hitte die vrijkomt tijdens het snijden kan vervorming veroorzaken in de staalplaat en resulteren in afwijkingen van de gewenste afmetingen. Bovendien kan het plotseling stuiteren van de plaat onder hoge spanning leiden tot veiligheidsrisico's. Om deze kwaliteits- en veiligheidsproblemen te voorkomen, is het essentieel om rekening te houden met de snijvervorming bij het formuleren van het snijproces.

(1) Snijdefecten aan de bovenrand

De bovenrand van de snede stort in of valt in de vorm van gesmolten slierten, wat resulteert in afgeronde hoeken die instorten doordat de bovenrand van de snede te snel smelt.

Mogelijke oorzaken:

Zoals geïllustreerd in afbeelding 2.

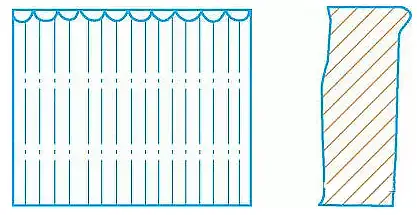

Figuur 2

(2) Slechte vlakheid van het snijoppervlak

① Er is een concaaf defect onder de rand van de doorsnede (zie figuur 3). Bovendien vertoont de bovenrand verschillende graden van smeltverzakking.

Dit kan worden toegeschreven aan een hoge druk van de snijzuurstof of een te grote hoogte tussen het snijmondstuk en het werkstuk, maar ook aan een verstopt snijmondstuk dat windstoring veroorzaakt.

② Het snijgedeelte heeft een te grote ruwheid.

Dit kan het gevolg zijn van een te hoge snijsnelheid of van onzuiverheden in de staalplaat die de vorming beïnvloeden.

Zoals getoond in Figuur 3.

Figuur 3

(3) Slechte verticaliteit

① De breedte van de snijnaad varieert, is smal aan de bovenkant en breed aan de onderkant of omgekeerd, door een snelle of langzaam snijden snelheid, een verstopt snijmondstuk dat de windrichting belemmert en onvoldoende of te veel snijzuurstof, wat leidt tot onvoldoende of overmatige verbranding van metaal.

② De snijbrander maakt een schuine hoek die niet loodrecht op het werkstukoppervlak staat of de windlijn is onjuist.

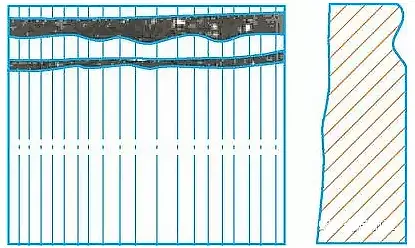

(4) Defecten aan de onderkant van de snede

① Er is een onderdruk bij de onderrand en de onderrand smelt in afgeronde hoeken door een hoge snijsnelheid, een verstopt of beschadigd snijmondstuk en een geblokkeerde of verslechterde luchtleiding.

② Het verwijderen van slak op het snijoppervlak of de onderrand is moeilijk door factoren zoals een snelle of langzame snijsnelheid, een klein snijmondstuk, een lage druk van snijzuurstof, een teveel aan gas in de voorverwarmingsvlam, een gecorrodeerd of vuil oppervlak van de staalplaat, een te grote hoogte tussen het snijmondstuk en het werkstuk en een sterke voorverwarmingsvlam. Bovendien kan een hoog gehalte aan legering leiden tot slakvorming op de dwarsdoorsnede en de onderrand (zie figuur 4).

Figuur 4

(5) Scheuren

Microscheurtjes verschijnen in het snijgedeelte of de warmte-beïnvloede zone door het hoge koolstofequivalent in de staalplaat dat resulteert in een hoge scheurgevoeligheid, in combinatie met het ontbreken van de juiste maatregelen voor voorverwarming en langzame afkoeling.

(6) Vervorming

Plaatselijke verwarming van de staalplaat tijdens het snijden veroorzaakt materiaalverplaatsing, wat leidt tot maatafwijkingen van de gesneden onderdelen en hun kwaliteit aantast.

Zoals geïllustreerd in Figuur 5.

Figuur 5

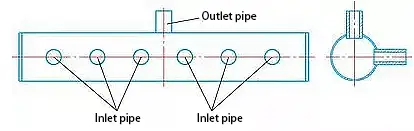

(1) Snijgastoevoersysteem

Om een consistente en betrouwbare toevoer van zuurstof en acetyleengas te handhaven, kunnen meerdere gasflessen parallel worden gebruikt. Dit zorgt voor een stabiele en ononderbroken toevoer van acetyleengas.

Een parallel gastoevoerpakket kan worden gemaakt zoals getoond in Figuur 6. Een stalen pijp van φ100 mm wordt gebruikt als luchtzak en beide uiteinden worden stevig gelast met stalen platen.

Er worden zes aanzuigpijpen en één luchtuitlaatpijp in de stalen pijp geboord, waarbij erop wordt gelet dat deze goed aansluiten. laskwaliteit en het vermijden van lekkende airbags.

Elke luchtinlaat en -uitlaat moet worden voorzien van een gasdichte kogelkraan en een verbindingsstuk.

Figuur 6

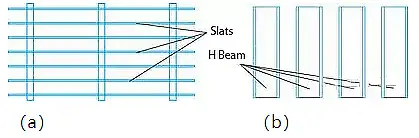

(2) Snijsteunframe

Door de grote omvang en het gewicht van de dikke plaat, met een maximaal gewicht van 30 ton, en de aanzienlijke omvang en het gewicht van de afzonderlijke onderdelen, met een maximaal gewicht van 4 ton, kan het originele ondersteuningsframe van de CNC-snijmachine niet voldoen aan de snijvereisten, omdat het onvoldoende ondersteuning biedt voor de latten (zoals weergegeven in afbeelding 7a).

Om een stabiele ondersteuning van het frame te garanderen, zijn aanpassingen aan het ondersteuningsframe nodig. Na zorgvuldige analyse, onderzoek en discussie werd besloten om H-vormig afvalstaal te gebruiken als steunframe voor de dikke plaat.

(A) Draagframe vóór transformatie

(B) Draagframe na transformatie

Figuur 7

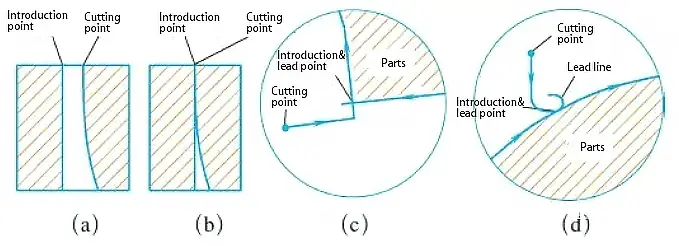

(3) Snijprogrammaoptimalisatie

In eerste instantie wordt lead-outpuntverwerking geïntroduceerd.

De grootste uitdaging bij het snijden van ultradikke platen (tot 220 mm) is zorgen voor een kwalitatief goede snede, vooral de positionering van de in- en uitlooppunten van de onderdelen, wat vaak leidt tot snijfouten.

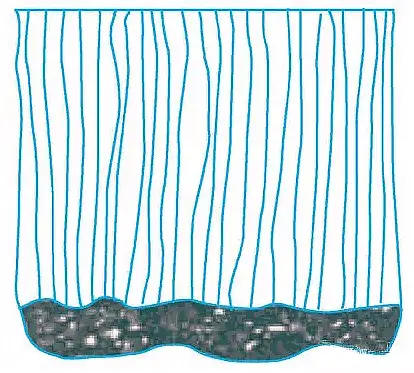

Zoals geïllustreerd in figuren 8a en 8b zijn de snijpunten van dikke platen vaak niet verticaal.

Als het snijpunt samenvalt met het inlooppunt en de snijlijn op dit moment draait, wordt de wortel niet gesneden, waardoor defecten ontstaan door breuken als gevolg van het gewicht van de onderdelen.

Om dergelijke defecten te voorkomen, kan het optimaliseren van de lead-in en lead-out in het snijproces een effectieve oplossing zijn.

Figuur 8

Ten tweede kan er vervorming van de onderdelen optreden als er tijdens het snijden niet goed op de richting wordt gelet. Dit komt doordat de expansiekracht het onderdeel wegduwt, wat leidt tot inconsistenties in de grootte van het onderdeel en de programmagrootte.

Om dit probleem aan te pakken, suggereert onze analyse dat wanneer snijstaal platen resulteert het lichte gewicht in een lage druk en minimale wrijving met het ondersteuningsframe, waardoor het onderdeel wordt weggeduwd door de uitzettingskracht. Aan de andere kant zorgt het zware gewicht voor een hoge druk en aanzienlijke wrijving met het steunframe, waardoor het niet door de expansiekracht kan worden weggeduwd.

Het is belangrijk om hier rekening mee te houden bij het schrijven van het programma. Tijdens het snijden moet het onderdeel zo veel mogelijk verbonden zijn met een zwaar stuk.

Gebaseerd op dit principe worden de ontlading, snijvolgorde en snijrichting van de bovenste drijfstang weergegeven in Figuur 9.

Figuur 9

Tot slot kan het optimaliseren van de lay-out meer kosten besparen door de grootte te optimaliseren.

Bij het ontwerpen van het programma kan meer tijd worden besteed aan het optimaliseren van de lay-out. Overgebleven materiaal kan het beste worden gebruikt en meerdere mensen kunnen samenwerken om de grootte van het onderdeel te controleren en het programma te genereren nadat de nauwkeurigheid is bevestigd.

Voor dikkere te snijden onderdelen moeten het toortsmodel, het aantal snijkoppen en de zuurstofdruk worden verhoogd.

De zuurstofdruk en de dikte van het snijstuk, het model van de snijbrander en de parameters voor het snijden van ultradikke platen moeten gekozen worden op basis van de apparatuur in het veld, de snij-ervaring en de bijgevoegde tabel.

Parameters voor Oxyacetyleen voor ultradikke platen Vlamsnijden

| Dikte | Diameter snijmondstuk | Zuurstofdruk | Acetyleen druk | Tijd voorverwarmen | Snijsnelheid | Gasstroom |

|---|---|---|---|---|---|---|

| mm | mm | Mpa | Mpa | s | mm/min | L/min |

| 180 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 135-155 | 22-25 |

(4) Snijprestaties

Wanneer de staalplaat wordt gesneden, moet dit bij de eerste poging goed gebeuren.

Begin met het afsnijden van de weggegooide hoeken van de staalplaat, pas de snijlucht lijn en ervoor zorgen dat het gesneden deel geen van de genoemde defecten vertoont.

Het is belangrijk om het snijproces nauwlettend in de gaten te houden en eventuele problemen snel aan te pakken.

Met de juiste voorbereiding en een goed gedefinieerd snijproces is het snijden van ultradikke platen in één enkele poging gelukt. De kwaliteit en het uiterlijk van de gesneden producten voldoen aan de procesvereisten, wat resulteert in de productie van gekwalificeerde onderdelen (zie afbeelding 10).

Figuur 10

Het productieproces voor het vlamsnijden van ultradikke staalplaten met de huidige apparatuur is vastgesteld, waardoor een technische basis is gelegd voor de productie van soortgelijke producten.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.