Stel je een machine voor die metaal precies kan vormen met minimale menselijke tussenkomst en die onvermoeibaar complexe onderdelen produceert voor industrieën zoals lucht- en ruimtevaart en de auto-industrie. Dit is de essentie van CNC (Computer Numerical Control) machines. In deze blog duiken we in de belangrijkste onderdelen en functies van CNC machines en onderzoeken we hoe ze een revolutie teweegbrengen in de moderne productie. Door deze geavanceerde hulpmiddelen te begrijpen, krijgt u inzicht in hun cruciale rol bij het verbeteren van de productie-efficiëntie en productkwaliteit in de huidige concurrerende markt.

Met de voortdurende vooruitgang van sociale productie en technologie ontstaan er steeds nieuwe industriële producten.

De machine-industrie, als ruggengraat van de nationale industrie, ziet steeds geavanceerdere producten, met name de mechanische onderdelen die nodig zijn op gebieden als lucht- en ruimtevaart, navigatie en defensie, die een hogere precisie en meer flexibiliteit vereisen. complexe vormenen vaak kleinere batchgroottes.

Voor de verwerking van deze producten moet de apparatuur vaak worden aangepast of bijgesteld.

Gewone bewerkingsmachines of zeer gespecialiseerde automatische bewerkingsmachines kunnen niet aan deze eisen voldoen.

Tegelijkertijd hebben productiebedrijven te maken met meer concurrentie op de markt en hebben ze dringend behoefte aan verbetering van de productie-efficiëntie, productkwaliteit en verlaging van de productiekosten.

In dit scenario ontstond een nieuw type productiemachine, de machine met numerieke besturing.

Het integreert de technische vooruitgang van elektronische computers, automatische besturing, servoaandrijvingen, precisiemetingen en nieuwe mechanische structuren, vormt de basis van de toekomstige mechanische industrie en wijst in de richting van de ontwikkelingsrichting van mechanische productieapparatuur.

De ontwikkeling van CNC-machine gereedschap begonnen in de Verenigde Staten. In 1948 had Parsons Co. een voorlopig idee om een CNC tijdens het werken aan een project om een werktuigmachine te maken voor het bewerken van de inspectiesjabloon voor bladprofielen van helikopters. Het jaar daarop, met steun van de afdeling logistiek van de Amerikaanse luchtmacht, ging Parsons officieel samenwerken met het Servo Mechanism Laboratory van het Massachusetts Institute of Technology om te beginnen met de ontwikkeling van CNC werktuigmachines.

Na drie jaar onderzoek werd 's werelds eerste testprototype van een CNC bewerkingsmachine met succes geproduceerd in 1952. De machine was een lineaire interpolatie freesmachine met drie coördinaten en continue besturing, gebaseerd op het principe van pulsvermenigvuldiging. Het numerieke besturingssysteem gebruikte alle elektronische buiscomponenten en het numerieke besturingsapparaat was groter dan de machine zelf.

Na nog drie jaar verbeteren en onderzoek naar automatisch programmeren was de bewerkingsmachine in 1955 klaar voor testen. Andere landen, waaronder Duitsland, Groot-Brittannië, Japan, de voormalige Sovjet-Unie en Zweden, volgden al snel dit voorbeeld en begonnen met het onderzoeken, ontwikkelen en produceren van CNC bewerkingsmachines.

In 1959 ontwikkelden Keaney & Trecker uit de Verenigde Staten met succes het eerste bewerkingscentrum, een CNC-bewerkingsmachine met automatische gereedschapswissel en draaitafel die meerdere vlakken van een werkstuk in één kon bewerken. klemming proces.

Tot het eind van de jaren 1950 waren CNC-bewerkingsmachines beperkt tot de luchtvaart en militaire industriële toepassingen, voornamelijk vanwege de kosten en andere factoren. De meeste beschikbare machines hadden een continue besturing. Tegen de jaren 1960 verbeterde de toepassing van transistors de betrouwbaarheid van CNC systemen en verlaagden hun kosten, waardoor sommige civiele industrieën CNC-bewerkingsmachines konden gaan ontwikkelen, meestal puntpositioneerbesturingsmachines zoals boormachines en ponsmachines.

Numerieke besturingstechnologie wordt sindsdien niet alleen toegepast op bewerkingsmachines, maar ook op lasmachines, brandsnijmachines en nog veel meer, waardoor het aantal toepassingen voortdurend toeneemt.

De ontwikkeling van CNC werktuigmachines heeft vijf fasen doorlopen sinds de succesvolle oprichting in 1952 in de Verenigde Staten. Met de vooruitgang in elektronica, computer, automatische besturing en precisiemeettechnologieën zijn CNC werktuigmachines voortdurend geëvolueerd en verbeterd.

De eerste generatie CNC-bewerkingsmachines (1952-1959) maakte gebruik van een speciaal numeriek besturingsapparaat (Numerical Control, NC).

In de tweede generatie (1959-1965) werden NC-systemen met transistorcircuits toegepast.

In de derde generatie (1965-1970) werden NC-systemen met kleine en middelgrote geïntegreerde circuits gebruikt.

De vierde generatie (1970-1974) zag de implementatie van computergestuurde numerieke besturingssystemen (CNC) met grootschalige geïntegreerde schakelingen.

De vijfde generatie (1974-heden) maakt gebruik van microcomputergestuurde (MNC) systemen.

Recentelijk heeft de volwassenheid van micro-elektronica en computertechnologie geleid tot het ontstaan van computergestuurde numerieke besturingssystemen (DNC), flexibele fabricagesystemen (FMS) en computergeïntegreerde fabricagesystemen (CIMS). Deze geavanceerde automatische productiesystemen zijn gebaseerd op CNC-bewerkingsmachines en vertegenwoordigen de toekomstige ontwikkelingsrichting.

(1) Computergestuurd direct numeriek besturingssysteem

Het DNC-systeem (Direct Numerical Control) gebruikt een computer om meerdere CNC-bewerkingsmachines automatisch te programmeren. De programmeerresultaten worden vervolgens via een datalijn rechtstreeks naar de besturingskast van elke bewerkingsmachine gestuurd.

De centrale computer heeft een ruime geheugencapaciteit, waardoor hij efficiënt talloze onderdeelprogramma's kan opslaan, beheren en aansturen.

Dankzij het time-sharing besturingssysteem kan de centrale computer een groep CNC-bewerkingsmachines tegelijkertijd beheren en besturen, waardoor het de bijnaam "computer groepsbesturingssysteem" kreeg.

Op dit moment heeft elke CNC-bewerkingsmachine in het DNC-systeem zijn eigen onafhankelijke CNC-systeem en is aangesloten op de centrale computer voor hiërarchische besturing, in plaats van dat de computer alle CNC-apparaten tegelijk kan besturen.

Met de vooruitgang van DNC-technologie wordt de centrale computer nu niet alleen gebruikt om onderdelen te programmeren en de verwerking van CNC-bewerkingsmachines te besturen, maar ook om de overdracht van werkstukken en gereedschappen verder te besturen, wat resulteert in een computergestuurde automatische productielijn van CNC-bewerkingsmachines. Dit biedt gunstige omstandigheden voor de groei van flexibele productiesystemen.

(2) Flexibel productiesysteem

Het Flexible Manufacturing System (FMS) wordt ook wel de "computergestuurde automatische lijn" genoemd. Het verbindt een groep CNC-bewerkingsmachines met een automatische machinebesturing. transmissiesysteem en wordt onder de controle van een enkele computer geplaatst, waardoor een compleet productiesysteem ontstaat.

De FMS wordt gekenmerkt door een hoofdcomputer die de hardware en software van het hele systeem beheert. Het gebruikt de DNC-modus om twee of meer CNC-bewerkingscentra aan te sturen en plant en transporteert werkstukken automatisch tussen de machines.

Automatisch laden en ontladen van onderdelen kan worden bereikt door het gebruik van apparaten zoals wisselwerktafels of industriële robots, waardoor 24 uur per dag kan worden geproduceerd met minimaal toezicht.

Een FMS van FANUC in Japan omvat bijvoorbeeld 60 CNC-bewerkingsmachines, 52 industriële robots, twee onbemande automatische transporteurs en een automatisch magazijn. Dit systeem kan 10.000 servomotoren per maand verwerken.

(3) Geïntegreerd fabricagesysteem

Het Computer Integrated Manufacturing System (CIMS) is een flexibel en geïntegreerd productiesysteem dat gebruik maakt van de meest geavanceerde computertechnologie om het hele proces te besturen, van bestelling tot ontwerp, proces, productie en verkoop. Dit wordt gedaan met het doel om een hoge efficiëntie te bereiken door de integratie van informatiesystemen.

CIMS is geleidelijk verbeterd op basis van de automatisering van productieprocessen, zoals computerondersteund ontwerp, computerondersteunde procesplanning, computerondersteunde productie en flexibele productiesystemen, in combinatie met de ontwikkeling van andere managementinformatiesystemen.

Het beschikt over de analyse- en besturingsmogelijkheden van verschillende computer- en softwaresystemen, waardoor het de productieactiviteiten van de hele fabriek kan koppelen en uiteindelijk uitgebreide automatisering in de hele faciliteit kan bereiken.

Sinds 1958 ontwikkelden het Beijing Machine Tool Research Institute en de Tsinghua Universiteit voor het eerst CNC-bewerkingsmachines en werd de eerste CNC-bewerkingsmachine met elektronische buizen met succes getest.

Van 1965 tot het begin van de jaren 1970 werd de ontwikkeling van het transistor numerieke besturingssysteem gestart en werden succesvolle ontwikkelingen van de split taper numerieke besturingsfreesmachine en de niet-cirkelvormige tandwielvormer bereikt. Er werd ook onderzoek gedaan naar automatische programmering voor NC-freesmachinebewerking van vlakke onderdelen.

Van 1972 tot 1979 kwamen CNC bewerkingsmachines in de productie- en gebruiksfase. De Tsinghua Universiteit ontwikkelde met succes het CNC systeem met geïntegreerde schakeling en er werd onderzoek gedaan naar numerieke besturingstechnologie en de toepassing ervan op verschillende gebieden zoals draaien, frezen, kotteren, slijpen, tandwielbewerking en elektrische bewerking. Het CNC bewerkingscentrum werd ook ontwikkeld en er werden kleine series CNC heftafel freesmachines en CNC tandwielbewerkingsmachines geproduceerd en op de markt gebracht.

Vanaf de jaren 1980, met de uitvoering van het hervormings- en openstellingsbeleid, introduceerde China geavanceerde CNC-technologie uit landen als Japan, de Verenigde Staten en Duitsland. Het Beijing Machine Tool Research Institute importeerde de productietechnologie van de FANUC3-, FANUC5-, FANUC6- en FANUC7-serie producten van het Japanse FANUC Company en het Shanghai Machine Tool Research Institute introduceerde het MTC-1 numerieke besturingssysteem van GE.

Op basis van de introductie, verwerking en absorptie van buitenlandse geavanceerde technologieën ontwikkelde het Beijing Machine Tool Research Institute het BSO3 zuinige CNC systeem en het BSO4 volwaardige CNC systeem. Het 706 Instituut van het Ministerie van Lucht- en Ruimtevaart ontwikkelde het MNC864 CNC systeem.

Tegen het einde van het "Achtste Vijfjarenplan" waren er meer dan 200 soorten CNC-bewerkingsmachines in China met een productie van 10.000 sets per jaar, wat 500 keer meer was dan in 1980.

De CNC-bewerkingsmachines in China hebben aanzienlijke vooruitgang geboekt op het gebied van variëteit, prestaties en besturingsniveau, en de CNC-technologie is een ontwikkelingsfase ingegaan die voortbouwt op het verleden en nieuwe mogelijkheden biedt voor de toekomst.

De belangrijkste ontwikkelingstrends in CNC-bewerkingsmachines zijn hoge precisie, hoge snelheid, hoge flexibiliteit, multifunctionaliteit en hoge automatisering op technisch niveau.

Voor een enkele machine is het niet alleen cruciaal om de flexibiliteit en automatisering te verbeteren, maar ook om het aanpassingsvermogen aan flexibele productiesystemen en computergeïntegreerde systemen te verbeteren.

Binnenlandse CNC apparatuur heeft vooruitgang geboekt in de spindelsnelheid, die nu 10.000 tot 40.000 omwentelingen per minuut (r/min) bereikt, en de voedingssnelheid, die nu 30 tot 60 meter per minuut (m/min) kan bereiken. Bovendien is de gereedschapswisseltijd minder dan 2 seconden en de oppervlakteruwheid kleiner is dan 0,008 micrometer (μm).

Op het gebied van numerieke besturingssystemen ontwikkelen toonaangevende fabrikanten zoals FANUC in Japan, SIEMENS in Duitsland en A-B in de Verenigde Staten hun producten met een focus op serialisatie, modularisatie, hoge prestaties en volledigheid.

Deze CNC systemen gebruiken allemaal 16-bits en 32-bits microprocessoren, een standaard bus, software en hardwaremodulestructuren, met uitgebreide geheugencapaciteiten van meer dan 1 megabyte (MB) en machinefreesresoluties tot 0,1 μm.

De hogesnelheidsaanzet kan nu 100 m/min bereiken, het aantal besturingsassen is toegenomen tot 16 en er is gebruik gemaakt van geavanceerde elektrische assemblagetechnologie.

Op het gebied van aandrijfsystemen hebben frequentieregelaars een snelle ontwikkeling doorgemaakt. Frequentieregelaars zijn geëvolueerd van analoog naar digitaal en de regelaars op basis van analoge apparaten zoals operationele versterkers worden vervangen door digitale geïntegreerde elementen op basis van microprocessoren, waardoor de zwakke punten van nulpuntsdrift en temperatuurafwijking worden overwonnen.

CNC-technologie (Computer Numerical Control) is een besturingssysteem voor bewerkingsmachines dat halverwege de 20e eeuw werd ontwikkeld. Het maakt de besturing van de beweging van een bewerkingsmachine en het bewerkingsproces mogelijk door het gebruik van digitale signalen.

Een bewerkingsmachine die is uitgerust met een CNC systeem staat bekend als een NC (Numerical Control) bewerkingsmachine. Dit type werktuigmachine wordt beschouwd als een mechatronisch product dat geavanceerde technologieën integreert, zoals computertechnologie, automatische besturingstechnologie, precisiemeettechnologie, communicatietechnologie en fijnmechanische technologie.

Het vijfde technische comité van de International Federation of Information Processing (IFIP) definieert CNC werktuigmachines als volgt: "CNC werktuigmachines zijn werktuigmachines die zijn uitgerust met een programmabesturingssysteem, dat in staat is programma's logisch te verwerken met behulp van specifieke codes en andere symboolcoderingsinstructies."

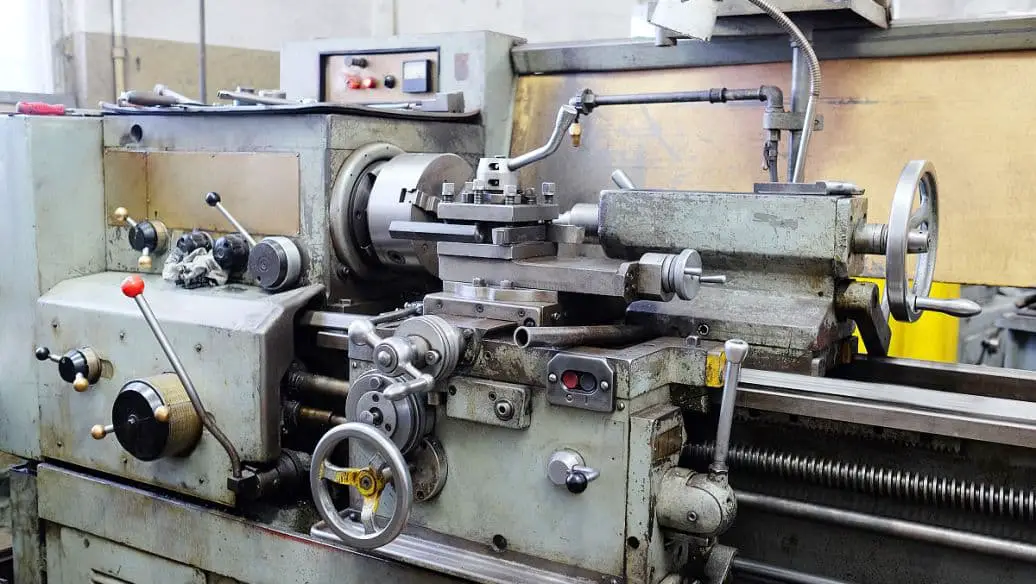

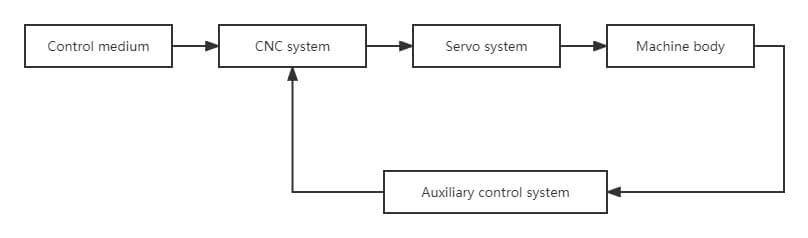

Er zijn verschillende soorten CNC-bewerkingsmachinesmaar ze bestaan allemaal uit een aantal fundamentele onderdelen, zoals het besturingsmedium, CNC-systeem, servosysteem, hulpbesturingssysteem en de behuizing van de machine, zoals weergegeven in Figuur 1-1.

Afb. 1-1 Samenstelling van CNC-bewerkingsmachine

(1) Controlemedium

Wanneer het numerieke besturingssysteem in werking is, voert de bewerkingsmachine de intentie van de operator uit zonder dat directe handmatige bediening nodig is. Hiervoor moet een relatie worden opgebouwd tussen de mens en de machine, wat wordt vergemakkelijkt door het besturingsmedium.

Het besturingsmedium fungeert als tussenpersoon en slaat alle informatie op die nodig is voor het verwerken van een onderdeel, waaronder bewerkingsinformatie en informatie over de verplaatsing van het gereedschap naar het werkstuk. Het dient als informatiedrager die de informatie voor de productverwerking overdraagt aan het numerieke besturingsapparaat.

Er zijn verschillende vormen van besturingsmedia, die variëren op basis van het type numeriek besturingsapparaat dat wordt gebruikt. Gangbare controlemedia zijn geperforeerde papieren banden, geperforeerde kaarten, magnetische banden, magnetische schijven en USB-interfacemedia.

De verwerkingsinformatie die op het besturingsmedium is vastgelegd, wordt naar het numerieke besturingsapparaat verzonden via een invoerapparaat, zoals een foto-elektrische papierbandinvoermachine, bandrecorder, schijfstation of USB-interface.

Bij sommige CNC bewerkingsmachines is het ook mogelijk om programma's en gegevens direct in te voeren met behulp van digitale wijzerplaten, digitale pennen of een toetsenbord. Met de vooruitgang van CAD/CAM-technologie kunnen sommige numerieke besturingen CAD/CAM-software op andere computers gebruiken om te programmeren en vervolgens via een computernetwerk (zoals LAN) communiceren met het numerieke besturingssysteem om het programma en de gegevens direct naar het numerieke besturingssysteem te sturen.

(2) CNC-systeem

Het CNC-apparaat is een besturingssysteem en het centrale onderdeel van een CNC-bewerkingsmachine. Het kan automatisch de vooraf ingestelde nummers op de invoer lezen en decoderen, waardoor de bewerkingsmachine haar functies kan uitvoeren en onderdelen kan verwerken.

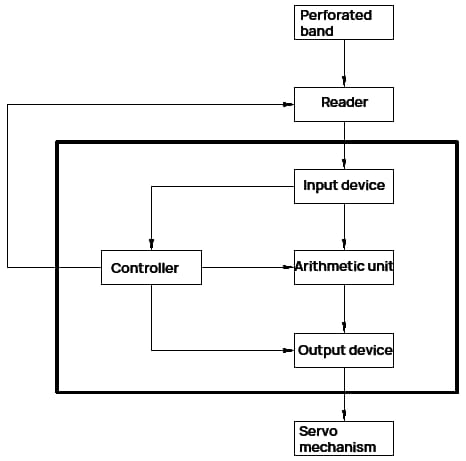

Het NC-systeem bestaat meestal uit een invoerapparaat, controller, rekeneenheid en uitvoerapparaat, zoals weergegeven in Afbeelding 1-2.

Fig. 1-2 CNC apparaatstructuur

Het invoerapparaat ontvangt code van de lezer met geperforeerde tape en decodeert deze voordat het de code in het juiste register invoert. Deze instructies en gegevens dienen als bronmateriaal voor de besturing en bediening.

De besturing ontvangt instructies van het invoerapparaat en beheert de rekeneenheid en het invoerapparaat volgens de instructies. Dit maakt verschillende bewerkingen van de bewerkingsmachine mogelijk, zoals het besturen van de beweging van de werkbank langs een specifieke coördinatenas, het aanpassen van de snelheid van de hoofdas en het schakelen van de koelvloeistof. De besturing beheert ook de werkcyclus van de machine, waaronder het starten of stoppen van de leesmachine, het rekenen met de rekeneenheid en het aansturen van uitgangssignalen.

De rekeneenheid voert bewerkingen uit op de gegevens die worden verzonden vanaf het invoerapparaat op basis van de instructies van de controller. De rekeneenheid stuurt continu rekenresultaten naar het uitvoerapparaat zodat het servosysteem de vereiste bewegingen kan uitvoeren. Voor complexe onderdelen bij machinale bewerking is de belangrijkste functie van de rekeneenheid het uitvoeren van interpolatiebewerkingen.

Bij interpolatie worden coördinaatgegevens voor een begin- en eindpunt op de contour van het werkstuk uit elk programmasegment in de rekeneenheid ingevoerd. Na de bewerking worden de gegevens tussen het begin- en eindpunt gecodeerd en worden de berekeningsresultaten volgens de instructies van de besturing naar het uitvoerapparaat gestuurd.

Het uitvoerapparaat stuurt de berekeningsresultaten van de rekeneenheid naar het servosysteem zoals aangegeven door de besturing, waardoor de corresponderende coördinatenas wordt aangedreven via vermogensversterking en de bewerkingsmachine de beweging van het gereedschap ten opzichte van het werkstuk kan voltooien.

Tegenwoordig worden microcomputers gebruikt als apparaten voor numerieke besturing. De centrale verwerkingseenheid (CPU) van de microcomputer, ook wel microprocessor genoemd, is een grootschalige geïntegreerde schakeling die de rekeneenheid en controller combineert in één chip. De in- en uitgangscircuits maken gebruik van grootschalige geïntegreerde circuits, bekend als I/O-interfaces.

De microcomputer heeft een groot aantal registers en maakt gebruik van opslagmedia met hoge dichtheid, zoals halfgeleidergeheugen en schijfgeheugen. Het geheugen kan worden onderverdeeld in ROM (read-only memory) en RAM (random access memory). ROM slaat het besturingsprogramma van het systeem op, terwijl RAM de bedrijfsparameters van het systeem of het verwerkingsprogramma van de gebruiker opslaat.

Het werkingsprincipe van het microcomputer numerieke besturingsapparaat is vergelijkbaar met dat van het hardware numerieke besturingsapparaat, maar het gebruikt algemene hardware en bereikt verschillende functies door softwareveranderingen, waardoor het flexibeler en zuiniger is.

(3) Servosysteem

Het servosysteem is een cruciaal onderdeel van het CNC-systeem en bestaat uit een servoaandrijfmotor en een servoaandrijving. Het is verantwoordelijk voor het uitvoeren van de opdrachten van het CNC-systeem.

Het servosysteem ontvangt opdrachtinformatie van het CNC-systeem en drijft de bewegende delen van de bewerkingsmachine aan om te bewegen of acties uit te voeren volgens de vereisten van de opdrachtinformatie. Dit resulteert in de bewerking van het werkstuk om aan de gewenste specificaties te voldoen.

De instructie-informatie wordt weergegeven door pulsinformatie. De door elke puls veroorzaakte verplaatsing van de bewegende delen van de bewerkingsmachine staat bekend als het pulsequivalent. Gebruikelijke pulsequivalenten bij machinale bewerking zijn 0,01 mm/puls, 0,005 mm/puls en 0,001 mm/puls. Momenteel is het pulsequivalent in NC-systemen meestal 0,001 mm/puls.

De kwaliteit van het servosysteem heeft een directe invloed op de snelheid, positie en nauwkeurigheid van CNC-bewerkingen, waardoor het een belangrijk onderdeel is van CNC-bewerkingsmachines. Het aandrijfmechanisme dat wordt gebruikt in het servomechanisme varieert afhankelijk van het CNC systeem.

Open-loop systemen gebruiken vaak stappenmotoren en elektro-hydraulische pulsmotoren, terwijl gesloten-loop systemen DC-motoren met brede snelheid en elektro-hydraulische servoaandrijvingen gebruiken.

(4) Hulpcontrolesysteem

Het hulpbesturingssysteem is een krachtige stroombesturing die het Numerical Control Device verbindt met de mechanische en hydraulische componenten van de bewerkingsmachine. Het ontvangt opdrachtsignalen, zoals veranderingen in de hoofdbewegingssnelheid, gereedschapskeuze en -wisseling en acties van hulpapparaten, van de numerieke besturing. Na de nodige verwerking, logische beoordeling en vermogensversterking stuurt het systeem de overeenkomstige elektrische, hydraulische, pneumatische en mechanische componenten rechtstreeks aan om verschillende gespecificeerde acties uit te voeren. Bovendien worden sommige schakelsignalen teruggestuurd naar het numerieke besturingssysteem voor verdere verwerking via het hulpbesturingssysteem.

(5) Machinelichaam

De machinebehuizing is het centrale onderdeel van de CNC-bewerkingsmachine en bestaat uit de grote basisonderdelen (zoals het bed en de basis) en verschillende bewegende onderdelen (zoals de werkbank, het bedzadel en de spindel). Het is een mechanisch onderdeel dat verschillende snijbewerkingen uitvoert en een verbetering is ten opzichte van conventionele bewerkingsmachines.

De CNC-bewerkingsmachine heeft de volgende eigenschappen:

Het ontwerp van CNC werktuigmachines heeft aanzienlijke veranderingen ondergaan, zoals wijzigingen in het uiterlijk, de algemene opstelling, de samenstelling van onderdelen en de bedieningsmechanismen in vergelijking met traditionele handmatige werktuigmachines.

Deze aanpassingen zijn bedoeld om tegemoet te komen aan de behoeften van CNC-bewerkingsmachines en de unieke eigenschappen ervan effectief te benutten.

Daarom moet er een nieuwe aanpak komen voor het ontwerp van CNC-bewerkingsmachines.

Momenteel bestaan er verschillende soorten CNC-bewerkingsmachines met verschillende structuren en functies. Ze kunnen worden gecategoriseerd op basis van de volgende methoden.

CNC bewerkingsmachines kunnen op basis van hun bewegingsbanen ingedeeld worden in drie categorieën: puntbestuurd, rechtlijnig en contourbestuurd.

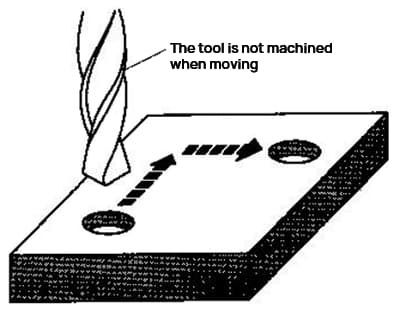

(1) Puntbesturing CNC werktuigmachine

Positioneerbesturing, ook bekend als Point-to-Point besturing, is een techniek die wordt gebruikt om bewegende onderdelen nauwkeurig van de ene positie naar de andere te positioneren. Het belangrijkste kenmerk van dit type besturing is dat het zich alleen richt op de nauwkeurige positionering van de bewegende onderdelen en geen strikte eisen stelt aan hun traject tijdens de beweging. Er worden geen bewerkingen uitgevoerd tijdens het bewegings- en positioneringsproces.

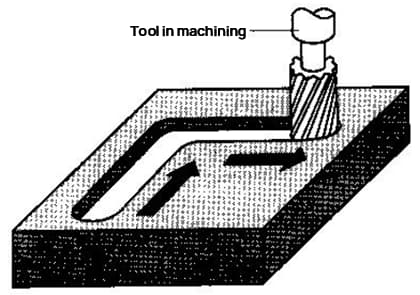

Om de verplaatsing en positioneringstijd van de bewegende delen te minimaliseren, verplaatst het gereedschap zich snel van het ene punt naar het andere en vermindert de snelheid naarmate het de doelpositie nadert, zodat een nauwkeurige positionering gegarandeerd is. Dit proces wordt weergegeven in Afbeelding 1-3.

Point-to-Point-besturing wordt vaak gebruikt in bewerkingsmachines zoals CNC-coördinaatboormachines, CNC-boormachines, CNC-puntlasmachines en CNC-puntlasmachines. CNC buigen machines. Het bijbehorende numerieke besturingsapparaat dat voor dit type besturing wordt gebruikt, staat bekend als een Point-to-Point Control Numerical Control Device.

(2) CNC werktuigmachine met rechte snijcontrole

Straight Cut Control, ook bekend als Parallel Cut Control, is een techniek die wordt gebruikt bij CNC-bewerkingsmachines om ervoor te zorgen dat de beweging tussen twee punten een rechte lijn is en om de bewegingssnelheid te regelen. Dit type besturing is nodig wanneer er gesneden wordt tijdens de beweging tussen twee punten.

Het kenmerk van een CNC bewerkingsmachine met Straight Cut Control is dat het niet alleen de precieze positie tussen twee gerelateerde punten regelt, maar ook de snelheid en de baan van de beweging. Het traject bestaat meestal uit lineaire segmenten parallel aan elke as.

Vergeleken met CNC werktuigmachines met punt-naar-puntbesturing hebben CNC werktuigmachines met rechte snijtechniek de extra mogelijkheid om tijdens de beweging langs een coördinatenas te snijden en hebben ze geavanceerdere hulpfuncties.

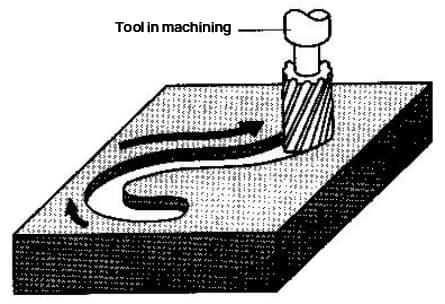

De verwerking van Straight Cut Control wordt weergegeven in Figuur 1-4.

Fig. 1-3 Schematisch diagram van puntbesturingsverwerking

Fig. 1-4 Schematisch diagram van lineaire besturingsverwerking

Dit type bewerkingsmachine, dat gebruikmaakt van Straight Cut Control, omvat CNC-coördinaatdraaibanken, CNC-slijpmachines en CNC-kotter- en freesmachines. Het bijbehorende numerieke besturingsapparaat dat wordt gebruikt, staat bekend als een Straight Cut Control numeriek besturingsapparaat.

(3) CNC werktuigmachine met contourbesturing

Contourbesturing, ook wel bekend als continue besturing, is een functie die veel voorkomt in de meeste CNC-bewerkingsmachines. Dit type besturing wordt gekenmerkt door de mogelijkheid om meerdere assen tegelijk te besturen en het gebruik van interpolatiefuncties.

Contourbesturing CNC bewerkingsmachines regelen niet alleen de positie en snelheid van het gereedschap tijdens het bewerken, maar kunnen ook krommen of oppervlakken van elke vorm bewerken.

De verwerking van Contourbesturing wordt weergegeven in Figuur 1-5.

Fig. 1-5 Schematisch diagram van contourbesturing

CNC-coördinaatdraaibanken, CNC-freesmachines en bewerkingscentra zijn voorbeelden van bewerkingsmachines die contourbesturing gebruiken. Het bijbehorende numerieke besturingsapparaat dat wordt gebruikt, staat bekend als een contourbesturingsapparaat.

Vergeleken met de Point-to-Point en Straight Cut Control-apparaten is het contourbesturingsapparaat veel complexer en heeft het meer geavanceerde functies.

Volgens de classificatie van servosystemen kunnen CNC-bewerkingsmachines worden onderverdeeld in drie typen: open-loop regeling, gesloten-loop regeling en semi-gesloten-loop regeling.

Gerelateerde lectuur: Open lus vs. gesloten lus: De verschillen uitgelegd

(1) CNC-bewerkingsmachine met open regelkring

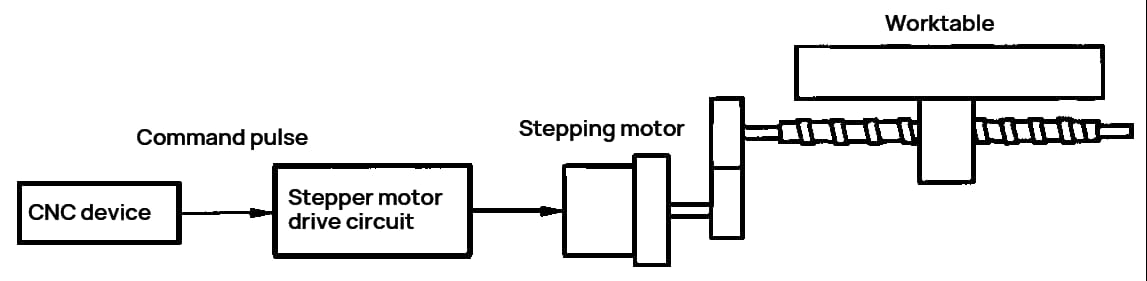

CNC bewerkingsmachines met open regelkring hebben meestal geen positiedetectiecomponenten en de servoaandrijfcomponenten zijn meestal stappenmotoren. Bij ontvangst van elke aanzetpuls die wordt verzonden door de numerieke besturing, wordt de puls versterkt en drijft de stappenmotor aan om een vaste hoek te draaien, waardoor de werktafel mechanisch wordt verplaatst.

Het open-lus servosysteem wordt geïllustreerd in Figuur 1-6. Dit systeem heeft geen terugkoppelingswaarde van het gecontroleerde object. Dit systeem heeft geen terugkoppelingswaarde van het gecontroleerde object en de nauwkeurigheid is volledig afhankelijk van de stapnauwkeurigheid van de stappenmotor en de nauwkeurigheid van de mechanische overbrenging. Ondanks het eenvoudige regelcircuit, dat gemakkelijk is aan te passen, is de nauwkeurigheid van het systeem beperkt, meestal tot ±0,02 mm. Dit type systeem wordt vaak gebruikt in kleine of goedkope CNC-bewerkingsmachines.

Fig. 1-6 Open-loop servosysteem

(2) CNC-bewerkingsmachine met gesloten regelkring

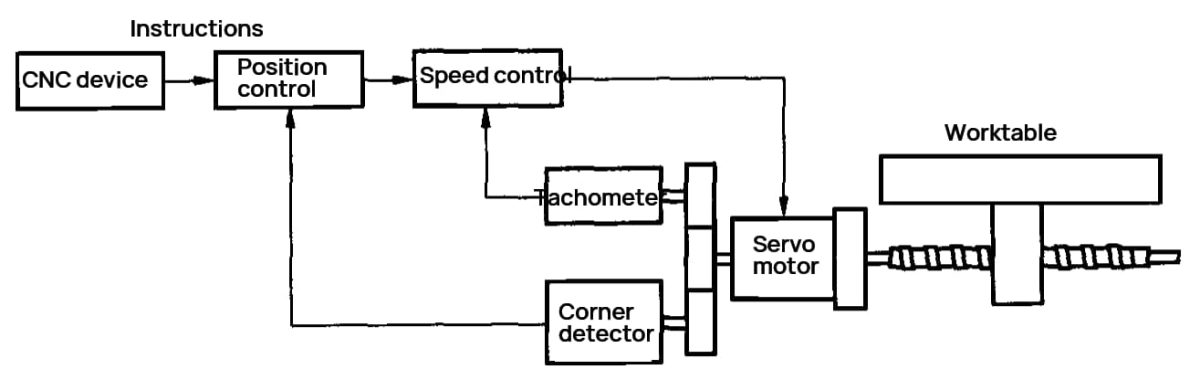

CNC-bewerkingsmachines met gesloten regelkring hebben meestal positiedetectie-elementen die op elk moment de actuele positie van de werktafel kunnen bepalen en deze informatie terugsturen naar het CNC-apparaat. Het CNC-apparaat vergelijkt dan de actuele positie met de ingestelde opdrachtwaarde en gebruikt het verschil om de servomotor te besturen totdat het verschil nul is.

Deze soorten gereedschapsmachines worden meestal aangedreven door DC servomotoren of AC servomotoren. De positiedetectie-elementen kunnen lineaire roosters, magnetische roosters en synchrone spoelen zijn. Het servosysteem met gesloten lus is afgebeeld in Afbeelding 1-7.

Fig. 1-7 Gesloten lus servosysteem

Het werkingsprincipe van het gesloten-lus servosysteem laat zien dat de systeemnauwkeurigheid voornamelijk afhangt van de nauwkeurigheid van het positiedetectieapparaat. In theorie kan het systeem de invloed van fouten in de productie van transmissiecomponenten op de verwerking van het werkstuk volledig elimineren, wat leidt tot een hoge verwerkingsnauwkeurigheid.

Het ontwerp en de afstelling van het servosysteem met gesloten lus vormen echter een uitdaging. Het lineaire verplaatsingsdetectie-element is relatief duur en wordt voornamelijk gebruikt in kotter- en freesmachines, ultraprecisiedraaibanken en bewerkingscentra die hoge nauwkeurigheidseisen stellen.

(3) CNC-bewerkingsmachine met semi-gesloten regelkring

CNC-bewerkingsmachines met semi-gesloten besturing hebben meestal een positiedetectie-element op de as van de servomotor of het uiteinde van de kogelomloopspil. Dit systeem geeft geen directe feedback over de verplaatsing van de bewerkingsmachine, maar detecteert de draaihoek van het servosysteem. Deze informatie wordt vervolgens teruggekoppeld naar het CNC-apparaat om te worden vergeleken met de opdracht, en het verschil wordt gebruikt om de servomotor aan te sturen. Het semi-gesloten-lus servosysteem wordt afgebeeld in Afbeelding 1-8.

Fig. 1-8 Semi-gesloten lus servosysteem

Het servosysteem met semi-gesloten lus heeft een voordeel bij het opsporen van fouten omdat het feedbacksignaal afkomstig is van de rotatie van de motoras, wat betekent dat het mechanische transmissieapparaat buiten de feedbacklus en de niet-lineaire factoren zoals stijfheid en intermitterendheid geen invloed hebben op de stabiliteit van het systeem.

De positioneringsnauwkeurigheid van een bewerkingsmachine is echter in de eerste plaats afhankelijk van de nauwkeurigheid van de mechanische overbrenging. Om dit te verhelpen hebben moderne numerieke besturingen functies voor het compenseren van steekfouten en interferentie. Dit betekent dat het niet nodig is om een zeer hoge nauwkeurigheid te hebben voor alle onderdelen van het transmissieapparaat, en dat de nauwkeurigheid door compensatie voor de meeste gebruikers op een acceptabel niveau kan worden gebracht.

Bovendien is detectie van lineaire verplaatsingen duurder dan detectie van hoekverplaatsingen. De meeste CNC-bewerkingsmachines maken daarom gebruik van semi-gesloten lus-servosystemen, behalve grote bewerkingsmachines die een hoge positioneringsnauwkeurigheid of lange slag nodig hebben en geen kogelomloopspindels kunnen gebruiken.

CNC bewerkingsmachines kunnen worden ingedeeld in verschillende typen op basis van hun beoogde bewerkingsdoeleinden. Deze omvatten metaal snijden CNC werktuigmachines, CNC werktuigmachines voor metaalbewerking, speciale CNC bewerkingsmachines en andere.

(1) CNC werktuigmachines voor het snijden van metaal

CNC-bewerkingsmachines voor metaalbewerking zijn onder andere draaibanken, boren machines, freesmachines, slijpmachines, kottermachines en bewerkingscentra.

Snijmachines behoorden tot de eerste die werden ontwikkeld.

Vandaag de dag zijn er vele soorten machines beschikbaar, elk met hun eigen specifieke functies.

Bewerkingscentra zijn uitgerust met de mogelijkheid om automatisch gereedschap te wisselen.

Deze bewerkingsmachines hebben een eilandmagazijn dat plaats biedt aan 10 tot 100 frezen.

Een van de belangrijkste voordelen is de mogelijkheid om het werkstuk in één keer op te spannen, waardoor meerdere processen tegelijk kunnen worden uitgevoerd.

Om de productie nog efficiënter te maken, zijn sommige bewerkingscentra ontworpen met dubbele werktafels die verwisseld kunnen worden voor gelijktijdig bewerken en laden/lossen.

(2) CNC-bewerkingsmachines voor metaalvorming

CNC bewerkingsmachines voor metaalbewerking zijn onder andere buigmachines, gecombineerde persen en rotatiepersen.

De ontwikkeling van dit type bewerkingsmachine begon later, maar maakt momenteel een snelle groei door.

(3) speciale CNC-bewerkingsmachine

Tot de speciale CNC-bewerkingsmachines behoren draadsnijmachines, elektrische ontladingsmachines, vlamsnijden machines en lasersnijmachines.

(4) Andere soorten CNC werktuigmachines

Andere soorten CNC bewerkingsmachines zijn onder andere coördinatenmeetmachines (CNC CMM's).

CNC werktuigmachines kunnen worden ingedeeld in drie klassen op basis van de belangrijkste technische parameters, functionele indicatoren en functieniveaus van hun belangrijkste onderdelen in het CNC systeem: laag, middelhoog en hoog.

In China worden CNC bewerkingsmachines ook ingedeeld in de categorieën volwaardig, universeel en zuinig.

De criteria voor deze classificaties zijn relatief en zijn in de loop der tijd veranderd. Ze worden over het algemeen geëvalueerd op basis van factoren zoals:

(1) Kwaliteit van CPU-besturingssysteem

Low-grade CNC systemen gebruiken meestal 8-bits CPU's, terwijl medium-grade en high-end systemen 16-bits of 64-bits CPU's gebruiken. Sommige CNC systemen gebruiken nu 64-bits CPU's.

(2) Resolutie en voedingssnelheid

De resolutie verwijst naar de kleinste eenheid van verplaatsing die door het verplaatsingsdetectieapparaat kan worden gedetecteerd. Een hogere resolutie leidt tot een grotere detectienauwkeurigheid, die wordt bepaald door het type en de fabricageprecisie van het detectieapparaat.

Algemeen wordt aangenomen dat de resolutie 10 μm is.

Voor laagwaardige CNC bewerkingsmachines is de voedingssnelheid meestal tussen 8-10 m/min en de resolutie 1 μm. Bij CNC bewerkingsmachines voor het middensegment ligt de aanvoersnelheid tussen 10-20 m/min en is de resolutie 0,1 μm. Voor hoogwaardige CNC bewerkingsmachines ligt de aanvoersnelheid tussen 15-20 m/min en de resolutie 0,1 μm.

Over het algemeen wordt aanbevolen dat de resolutie minstens een orde van grootte hoger is dan de vereiste bewerkingsnauwkeurigheid van de bewerkingsmachine.

(3) Type servosysteem

Doorgaans maken CNC bewerkingsmachines van lage kwaliteit gebruik van een open-loop en stappenmotor aanvoersysteem, terwijl CNC bewerkingsmachines van gemiddelde tot hoge kwaliteit gebruik maken van een semi-gesloten of gesloten DC servo of AC servo systeem.

(4) Aantal coördinaatkoppelingsassen

Het aantal gekoppelde assen wordt vaak gebruikt als criterium om de kwaliteit van CNC-bewerkingsmachines te classificeren.

Op basis van het aantal assen dat gelijktijdig wordt bestuurd, kunnen CNC bewerkingsmachines worden onderverdeeld in categorieën als 2-assige koppeling, 3-assige koppeling, 2-assige koppeling, 3-assige koppeling, enz.5-assig koppeling (waarbij op elk moment slechts 2 assen gekoppeld kunnen worden in het 3-assysteem, waarbij de resterende as puntgewijs of lineair bestuurd wordt), 4-assige koppeling, 5-assige koppeling, enz.

CNC bewerkingsmachines van lage kwaliteit hebben meestal maximaal 2 gekoppelde assen, terwijl CNC bewerkingsmachines van gemiddelde tot hoge kwaliteit meestal 3 tot 5 gekoppelde assen hebben.

(5) Communicatiefunctie

Low-grade CNC systemen hebben meestal geen communicatiemogelijkheden. CNC systemen uit het middensegment hebben mogelijk RS-232C of Direct Numerical Control (DNC) interfaces. Hoogwaardige CNC systemen kunnen ook een manufacturing automation protocol (MAP) communicatie-interface en netwerkfunctionaliteit hebben.

(6) Weergavefunctie

Low-grade CNC systemen hebben meestal beperkte weergaveopties, zoals een eenvoudig digitaal beeldbuisdisplay of een monochroom CRT karakterdisplay. CNC systemen uit het middensegment hebben een geavanceerder CRT beeldscherm, dat zowel tekenweergave als tweedimensionale grafische weergave, mens-machine interface, statusweergave en zelfdiagnosefuncties bevat. Hoogwaardige CNC systemen kunnen ook 3D grafische weergave en bewerkingsmogelijkheden hebben.

Op basis van de samenstelling van het NC-apparaat kan het worden ingedeeld in twee typen: het CNC systeem met harde bedrading en het CNC systeem met zachte bedrading.

(1) Hardwire CNC systeem

Het hard-wired numerieke besturingssysteem maakt gebruik van een hard-wired numeriek besturingsapparaat. De invoerverwerking, interpolatie en besturingsfuncties worden allemaal gerealiseerd met behulp van een gespecialiseerde vaste combinatielogische schakeling. De combinatielogische schakeling voor werktuigmachines met verschillende functies varieert. Om de besturings- en rekenfuncties te wijzigen, uit te breiden of te verkleinen, moet het hardwareschakeling van de numerieke besturing gewijzigd worden, wat leidt tot een gebrek aan veelzijdigheid en flexibiliteit, een lange productiecyclus en hoge kosten. De meeste CNC-bewerkingsmachines van voor het begin van de jaren 1970 vallen in deze categorie.

(2) Flexibel draad CNC systeem

Het Flexible Wire Numerical Control System, ook bekend als het Computer Numerical Control System, maakt gebruik van een numeriek besturingssysteem met flexibele draad. Het hardwarecircuit van dit apparaat bestaat uit een microcomputer en een algemene of gespecialiseerde grootschalige geïntegreerde schakeling.

De meeste functies van de machine met numerieke besturing worden uitgevoerd via de systeemsoftware, waardoor de systeemsoftware varieert voor werktuigmachines met numerieke besturing met verschillende functies. Voor het wijzigen, toevoegen of verminderen van systeemfuncties zijn geen wijzigingen aan het hardwareschakeling nodig, maar alleen aanpassingen aan de systeemsoftware, wat de flexibiliteit van het systeem vergroot. De universele aard van het hardwarecircuit vergemakkelijkt ook massaproductie, verbetert de kwaliteit en betrouwbaarheid, verkort de productiecyclus en verlaagt de kosten.

Sinds het midden van de jaren 1970 hebben de vooruitgang in de micro-elektronicatechnologie, de komst van microcomputers en de voortdurende verbetering van de integratie van geïntegreerde schakelingen geleid tot de voortdurende ontwikkeling en verbetering van het numerieke besturingssysteem. Momenteel maken bijna alle bewerkingsmachines met numerieke besturing gebruik van het Flexible Wire Numerical Control System.

Vergeleken met conventionele bewerkingsmachines zijn CNC bewerkingsmachines zeer efficiënte automatische machines die zowel elektromechanische componenten integreren. Ze hebben de volgende unieke bewerkingskenmerken:

(1) Groot aanpassingsvermogen en hoge flexibiliteit

Als de NC-bewerkingsmachine een ander voorwerp moet bewerken, is alleen de invoer van een aangepast bewerkingsprogramma nodig om de bewerking te starten. In bepaalde gevallen kan zelfs het wijzigen van slechts een deel van het programma of het gebruik van specifieke instructies resulteren in een succesvolle bewerking. Onderdelen met identieke vormen maar verschillende afmetingen kunnen bijvoorbeeld worden bewerkt met de instructies van de "zoomfunctie".

Dit biedt aanzienlijk gemak voor de productie van enkelstuks, kleine batches en meerdere variëteiten, productmodificatie en proefproductie van nieuwe producten. Het vermindert ook aanzienlijk de productievoorbereiding en de cyclus van proefproductie.

(2) Hoge bewerkingsnauwkeurigheid en stabiele kwaliteit

De machine met numerieke besturing maakt gebruik van een digitaal servosysteem, waardoor het numerieke besturingsapparaat een puls afgeeft, wat resulteert in een overeenkomstige verplaatsing (bekend als pulsequivalent) geproduceerd door de servoaandrijving, met een precisie van 0,1 tot 1 μm.

De hoofdspil van de transmissie van de bewerkingsmachine heeft intermitterende compensatie, waardoor pitch- en transmissiefouten kunnen worden beheerst via het gesloten lussysteem, wat resulteert in een hoge bewerkingsnauwkeurigheid.

Zo hebben precisiebewerkingscentra meestal een positioneringsnauwkeurigheid van (0,005 tot 0,008) mm per lengte van 300 mm en een herhalingsnauwkeurigheid van 0,001 mm.

CNC bewerkingsmachines hebben bovendien een goede structurele stijfheid en thermische stabiliteit, waardoor ze een hoge productienauwkeurigheid garanderen.

De automatische verwerkingsmodus elimineert de kans op operatorfouten, wat resulteert in een stabiele verwerkingskwaliteit en een hoge kwalificatiegraad. Onderdelen die in dezelfde batch verwerkt worden, hebben ook gegarandeerd consistente geometrische afmetingen.

CNC bewerkingsmachines kunnen meerassig gekoppeld worden en kunnen complexe oppervlakken bewerken die moeilijk of zelfs onmogelijk zouden zijn met traditionele bewerkingsmachines.

(3) Hoge verwerkingsproductiviteit

De CNC-bewerkingsmachine maakt het mogelijk om de meest gunstige bewerkingsparameters te selecteren, waardoor een continue verwerking van meerdere processen mogelijk is.

Het maakt ook toezicht op meerdere machines mogelijk.

Door versnellings- en vertragingsmaatregelen te implementeren, kunnen de bewegende onderdelen van de bewerkingsmachine snel bewegen en zich snel vinden, waardoor de stilstandtijd tijdens het bewerkingsproces aanzienlijk wordt verkort.

(4) Goede economische efficiëntie kan worden verkregen

Ondanks de hoge uitrustingskosten, inclusief afschrijving, onderhoud en stroomverbruik, die elk onderdeel van de CNC-bewerkingsmachine met zich meebrengt, biedt het een hoge productie-efficiëntie en bespaart het tijd op hulptaken zoals lijntekenen, afstellen van de bewerkingsmachine en verwerkingsinspectie tijdens de productie van enkele of kleine series, waardoor uiteindelijk de directe productiekosten worden verlaagd.

De stabiele bewerkingsnauwkeurigheid van CNC-bewerkingsmachines resulteert in een lager uitvalpercentage, waardoor de productiekosten verder dalen.

De prestatiekenmerken van CNC bewerkingsmachines bepalen de toepassingsmogelijkheden.

Voor NC-bewerking kunnen de te bewerken objecten grofweg in drie groepen worden verdeeld op basis van hun geschiktheid.

(1) Meest geschikte klasse

Onderdelen die een hoge bewerkingsnauwkeurigheid en complexe vormen en structuren vereisen, vooral die met ingewikkelde rondingen en oppervlakteprofielen of onbelemmerde binnenholtes, zijn moeilijk te bewerken, te testen en de kwaliteit te garanderen met traditionele bewerkingsmachines.

Deze onderdelen, die meerdere bewerkingen vereisen zoals frezen, boren, ruimen, vlakzagen of tappen in één opspanning, zijn bijzonder geschikt voor CNC-bewerkingsmachines.

(2) Meer aanpasbaar

Dure onderdelen die moeilijk als losse stukken te verkrijgen zijn en niet gesloopt kunnen worden, vormen een uitdaging bij het bewerken op traditionele bewerkingsmachines. Factoren zoals de afstelling van bewerkingsmachines, de vaardigheid van de operator, werkomstandigheden en andere factoren kunnen gemakkelijk leiden tot defecte of afgedankte producten.

Voor betrouwbare resultaten wordt aanbevolen om deze onderdelen te bewerken op een CNC-bewerkingsmachine.

Onderdelen met een lage productie-efficiëntie, een hoge arbeidsintensiteit en problemen om een consistente kwaliteit te behouden, worden meestal bewerkt op traditionele bewerkingsmachines.

Dit omvat onderdelen die worden gebruikt voor het vergelijken van modificaties en het testen van prestaties, aangezien maatvastheid cruciaal is, maar ook onderdelen voor productie van meerdere variëteiten, meerdere specificaties, enkelstuks en kleine series.

(3) Onaanpasbaar

Onderdelen die handmatig moeten worden uitgelijnd, worden verwerkt of gepositioneerd met een ruw referentiepunt als referentie.

CNC bewerkingsmachines zonder online detectiesysteem kunnen de positiecoördinaten van onderdelen automatisch detecteren en aanpassen, waardoor een consistente bewerkingstoeslag wordt gegarandeerd.

Onderdelen of bewerkingen die moeten worden uitgevoerd met specifieke apparatuur of volgens een sjabloon of voorbeeld zijn ook geschikt voor CNC-bewerkingsmachines.

Naarmate de prestaties van CNC werktuigmachines verbeteren, de kosten dalen en de functies toenemen, samen met de voortdurende verbetering van gereedschappen en hulpgereedschappen die gebruikt worden bij CNC bewerkingen en de vooruitgang van CNC verwerkingstechnologie, worden CNC werktuigmachines steeds meer gebruikt voor massaproductie vanwege hun hoge automatisering, precisie en gecentraliseerde technologie.

Aanpassingsvermogen is relatief en onderhevig aan verandering met de ontwikkeling van wetenschap en technologie.

In de 21e eeuw heeft de kenniseconomie zich snel ontwikkeld. Traditionele productietechnologie en -methoden ondergaan een significante transformatie, waarbij geavanceerde productietechnologieën steeds meer worden toegepast om de groei in de productie-industrie te stimuleren.

Deze geavanceerde fabricagetechnologieën omvatten rapid prototyping, virtuele fabricagetechnologie, flexibele fabricagecellen en flexibele fabricagesystemen, die de afgelopen jaren geleidelijk zijn geïmplementeerd.

Door de diversificatie van de vraag en de kortere levenscyclus van producten is de batchgrootte van onderdelen en producten afgenomen en de levertijd verkort.

Om aan deze veranderingen in de markt tegemoet te komen, werd aan het eind van de jaren tachtig geavanceerde productietechnologie voor prototypes van onderdelen ontwikkeld, die bekend staat als rapid prototype manufacturing of "gelamineerde fabricagetechnologie", voortbouwend op de volledige ontwikkeling van CAD/CAM, gegevensverwerking, CNC en laserdetectietechnologie.

Rapid prototyping wordt samen met virtuele productietechnologie beschouwd als een van de twee pijlers van de toekomstige productie-industrie.

(1) Basisprincipes van rapid prototyping

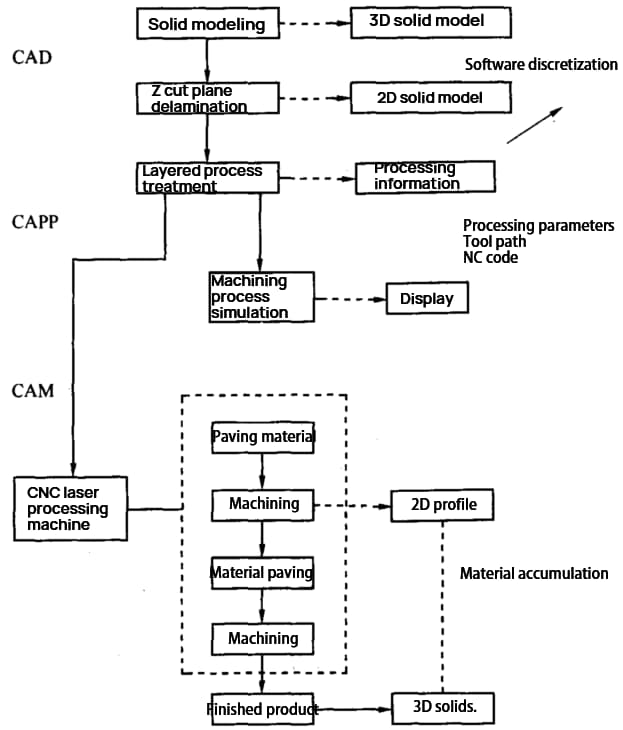

Rapid prototyping is een systeemtechnologie die CAD-technologie en numerieke besturingstechnologie combineert, laserverwerkingstechnologieen materiaaltechnologie om integratie te bereiken van onderdeelontwerp tot 3D productie van vaste prototypes.

Het gebruikt het principe van softwarediscretisatie en materiaalaccumulatie om onderdelen te vormen.

Het principe van snelle prototypebouw wordt weergegeven in Figuur 1-9.

Fig. 1-9 Principe van snelle prototypeproductie

Het specifieke proces verloopt als volgt:

① Gebruik CAD-software om het 3D-oppervlak of massief model van het onderdeel te ontwerpen, of verkrijg 3D-contourgegevens van het scannen van een onderdeelmonster als er al een bestaand onderdeel beschikbaar is.

② Op basis van de procesvereisten wordt het CAD-model doorsneden in een bepaalde coördinaatrichting, zoals de Z-richting, met een specifieke dikte, waarbij tweedimensionale vlakke informatie voor elke doorsnede wordt gegenereerd.

Elke laag is meestal 0,05 tot 0.5mm dikwaarbij 0,1 mm een veelgebruikte waarde is om een vloeiend en efficiënt prototype te garanderen.

③ Verwerk de laaginformatie, kies de bewerkingsparameters en het systeem genereert automatisch het pad voor de gereedschapsbeweging en de NC-bewerkingscode.

④ Bevestig de juistheid van de NC-code met een simulatie van het bewerkingsproces.

⑤ De numerieke besturing regelt nauwkeurig de beweging van de laserstraal of andere gereedschappen en verwerkt de juiste doorsnedevorm door middel van contourscannen op de huidige werklaag (tweedimensionaal).

Er wordt een nieuwe laag vormmateriaal toegevoegd en de volgende bewerkingsstap wordt uitgevoerd totdat het hele onderdeel verwerkt is.

Het rapid prototyping proces kan worden gezien als een progressie van 3D naar 2D (softwarediscretisatie) en vervolgens van 2D naar 3D (materiaalaccumulatie).

Naast het snel genereren van het originele ontwerp als een echt onderdeel, kan rapid prototyping ook snel een echt onderdeel namaken (inclusief inzoomen, uitzoomen en aanpassingen).

(2) Belangrijkste procesmethoden van rapid prototyping-technologie

① Lichtuithardende vaste vorm productiemethode (LSL-methode)

De LSL-methode is een snelle prototypemethode die gebruik maakt van verschillende harsen als vormmateriaal en een He-Cd laser als energiebron, waarbij het uitharden van de hars het belangrijkste kenmerk is.

Productie van gelamineerde objecten (LOM)

De LOM-methode gebruikt plaatmaterialen zoals folie, plastic folie of composietmaterialen als materiaal, een CO2-laser als energiebron en laserstraalsnijden om de contour van een laag te vormen. De lagen worden door verhitting en druk aan elkaar gehecht om de uiteindelijke vorm van het onderdeel te creëren.

Deze methode heeft een breed scala aan materialen en is kosteneffectief.

Selectieve lasersinterproductiemethode (SLS-methode)

De SLS-methode maakt gebruik van een verscheidenheid aan poeders, zoals metaal, keramiek, waspoeder, plastic, etc., en een CO2 hoogvermogen laser om het poeder te verhitten totdat het gesinterd is tot een blok. Het poeder wordt verhard met behulp van rollen.

Deze methode kan gebruikt worden om metalen onderdelen te bewerken die direct gebruikt kunnen worden.

Fused Deposition Modeling (FDM)-methode

De FDM-methode gebruikt een wasdraad als grondstof en elektrische verwarming om de wasdraad te smelten tot een vloeibare vorm. De wasvloeistof wordt dan op aangewezen plaatsen afgezet en gefixeerd, waarbij de onderdelen laag voor laag worden verwerkt.

Deze methode is weinig vervuilend en kan worden gerecycled.

(3) Kenmerken van rapid prototyping

Hieronder volgen de kenmerken van rapid prototyping methoden:

Daarom worden rapid prototyping-methoden vooral gebruikt voor de ontwikkeling van nieuwe producten, snelle enkelvoudige en kleine partij onderdelen productie, productie van complexe onderdelen, matrijsontwerp en -productie en de verwerking en productie van moeilijk te bewerken materiaalonderdelen.

Virtual Manufacturing Technology is een computerondersteunde technologie die alle productie- en bedrijfsactiviteiten van een bedrijf modelleert door middel van simulatietechnologie en virtuele realiteitstechnologie. Het maakt virtueel productontwerp op een computer mogelijk.

Deze technologie kan alle bedrijfsfuncties omvatten, inclusief verwerking en productie, planning, generatie en planning, operationeel beheer, kosten- en financieel beheer, kwaliteitsbeheer en marketing.

Zodra de beste bewerkingsparameters uit het systeem zijn verkregen, kunnen de fysieke bewerkingen van de onderneming dienovereenkomstig worden uitgevoerd. Virtueel produceren omvat de simulatie van zowel het ontwerp- als het bewerkingsproces.

In de kern is virtuele productie een uitbreiding van algemene simulatietechnologie en vertegenwoordigt het de hoogste fase van simulatietechnologie. De sleutel tot virtuele productie is de systeemmodelleringstechnologie, die het echte fysieke systeem in kaart brengt naar een virtueel fysiek systeem in een computeromgeving, waarbij echte informatie wordt gebruikt om het virtuele informatiesysteem te bouwen.

Virtueel produceren verbruikt geen energie of middelen (afgezien van het stroomverbruik van de computer), omdat het proces virtueel is en de geproduceerde producten visueel of digitaal zijn. De architectuur van een virtueel productiesysteem wordt getoond in Afb. 1-10.

Fig. 1-10 Architectuur van virtueel productiesysteem

Zoals in Afb. 1-10 te zien is, brengt de tool voor systeemmodellering het echte fysieke systeem en het echte informatiesysteem in kaart in een virtueel fysiek systeem en een virtueel informatiesysteem in een computeromgeving. Het ontwerpproces en de resultaten worden vervolgens gesimuleerd met behulp van een simulator en een virtual reality-systeem, evenals processimulatie en simulatie van de bedrijfsstatus. Het eindproduct is een digitaal product van hoge kwaliteit dat voldoet aan de eisen van de gebruiker en de beste parameters voor de werking van de onderneming.

Door het bedrijfsproces aan te passen met behulp van de beste parameters, blijft het bedrijf in zijn optimale staat en produceert het uiteindelijk fysieke producten van hoge kwaliteit voor de markt.

In de relevante Chinese normen wordt een Flexible Manufacturing System (FMS) gedefinieerd als een automatisch productiesysteem dat bestaat uit CNC-verwerkingsapparatuur, logistieke opslag- en transportapparatuur en een computerbesturingssysteem. Het omvat meerdere flexibele productiecellen die zich snel kunnen aanpassen aan de voltooiing van productietaken of veranderingen in de productieomgeving en is geschikt voor productie van meerdere variëteiten, middelgrote en kleine batches.

Buitenlandse experts hebben een meer intuïtieve definitie van FMS gegeven als een productiesysteem dat bestaat uit minstens twee bewerkingsmachines, een set logistieke opslag- en transportsystemen (met automatisering voor laden en lossen) en een computerbesturingssysteem. Het kan verschillende onderdelen produceren door simpelweg de software te veranderen.

Een FMS bestaat meestal uit een verwerkingssysteem, logistiek systeem, informatiestroomsysteem en hulpsysteem.

(1) Verwerkingssysteem

Het bewerkingssysteem is ontworpen om automatisch alle soorten werkstukken in willekeurige volgorde te bewerken en automatisch van gereedschap en frees te wisselen. Het bestaat voornamelijk uit CNC-bewerkingsmachines en bewerkingscentra.

(2) Logistiek systeem

Logistiek verwijst naar de materiaalstroom in het FMS (Flexible Manufacturing System). De materialen die in het FMS stromen zijn werkstukken, gereedschappen, opspanmiddelen, spanen en snijvloeistof.

Het logistieke systeem is verantwoordelijk voor de automatische identificatie, opslag, distributie, transport, uitwisseling en het beheer van deze materialen van import tot export in de FMS. Het omvat automatische transportwagens, een driedimensionaal magazijn en een centraal gereedschapsmagazijn, voornamelijk om de opslag en het transport van gereedschappen en werkstukken te vergemakkelijken.

(3) Systeem voor informatiestromen

Het informatiestroomsysteem bestuurt, coördineert, plant, bewaakt en beheert de verwerkings- en logistieke processen in de FMS. Het bestaat uit computers, industriële besturingscomputers, programmeerbare controllers, communicatienetwerken, databases en gerelateerde besturings- en managementsoftware.

Het dient als zenuwcentrum en levensader van het FMS en fungeert als schakel tussen de verschillende subsystemen.

(4) Hulpsysteem

Het hulpsysteem omvat reinigingswerkstations, inspectiewerkstations, spanenverwijderingsapparatuur en ontbraamapparatuur, die allemaal onder controle staan van de FMS-besturingseenheid en samenwerken met de verwerkings- en logistieke systemen om de functie van de FMS te vervullen.

De FMS is ideaal voor het verwerken van onderdelen met complexe vormen, een gemiddelde nauwkeurigheid en middelgrote series. Omdat alle apparatuur in de FMS computergestuurd is, is het alleen nodig om het besturingsprogramma te wijzigen als het verwerkingsobject verandert. Dit maakt het systeem zeer flexibel en geschikt voor de dynamische en veranderende behoeften van de markt.

De flexibele productiecel (FMC) kan worden beschouwd als een kleinere versie van een Flexible Manufacturing System (FMS). Het bevat meestal een of twee bewerkingscentra en is uitgerust met een schalenmagazijn, een automatische schalenwisselaar en een klein gereedschapsmagazijn.

De FMC kan onderdelen met een gemiddelde complexiteit verwerken.

Door de lagere complexiteit, kleinere schaal, lagere investering en betrouwbare werking in vergelijking met een FMS, is de FMC een veelbelovende vorm van automatische fabricage en de ontwikkelingsrichting voor de FMS. Bovendien is het eenvoudig om de FMC aan een FMS te koppelen om de functionaliteit uit te breiden.