In de dynamische wereld van productie hebben CNC-machines de manier veranderd waarop we ingewikkelde ontwerpen maken van ruwe materialen. Deze blog duikt in de fascinerende wereld van CNC bewerking en benadrukt hun centrale rol in de moderne industrie. Leer meer over de precisie, automatisering en veelzijdigheid die CNC machines essentieel maken voor productie van hoge kwaliteit. Van de basisprincipes van hun werking tot hun voordelen ten opzichte van traditionele gereedschappen, ontdek waarom CNC technologie de ruggengraat vormt van de hedendaagse productieprocessen. Bereid u voor op een verkenning van de baanbrekende innovatie die de toekomst van industriële productie aanstuurt.

Werktuigmachines verschillen van andere machines omdat ze niet alleen worden gebruikt om machines te maken, maar ook om zelf werktuigmachines te maken.

Daarom worden ze ook "industriële gereedschapsmachines" of "gereedschapsmachines" genoemd.

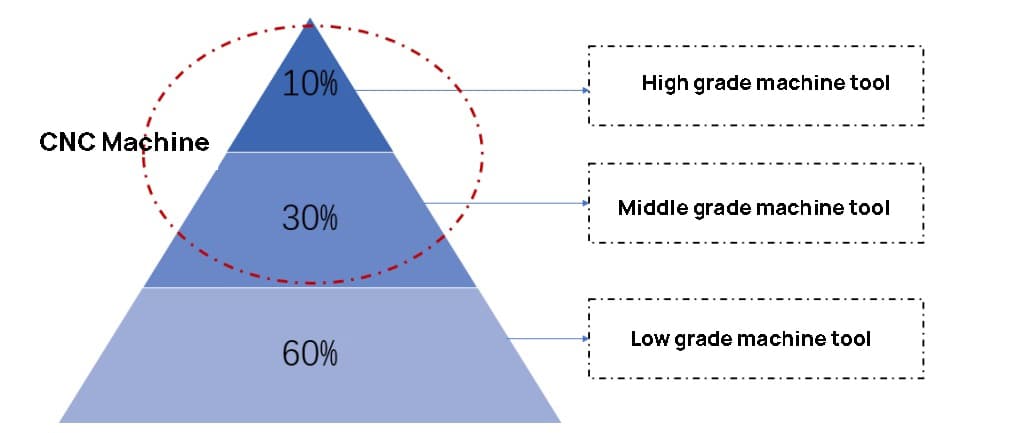

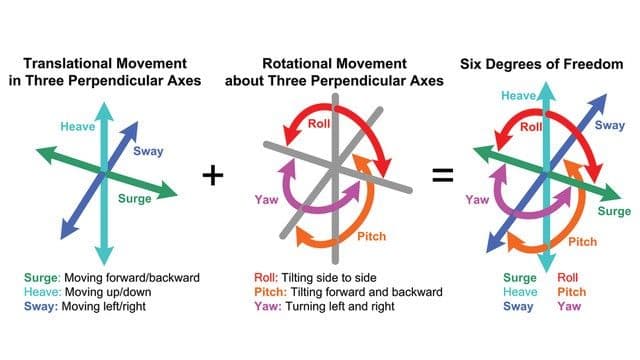

In de werktuigmachine-industrie, werktuigmachines met numerieke besturing worden meestal gecategoriseerd op basis van het aantal assen.

Werktuigmachines met minder dan drie assen worden beschouwd als laagwaardige werktuigmachines, werktuigmachines met drie tot vijf assen als middelmatige tot hoogwaardige werktuigmachines en werktuigmachines met meer dan vijf assen als hoogwaardige werktuigmachines.

In de industrie wordt het onderscheid tussen traditionele en moderne productieapparatuur meestal gezien als een onderscheid tussen traditionele gereedschapsmachines en moderne machines. CNC werktuigmachines.

Werktuigmachines leveren de productieapparatuur voor de verwerkende industrie.

Alle onderdelen die een hoge nauwkeurigheid en fijne bewerking vereisen oppervlakteruwheid moeten worden bewerkt door werktuigmachines, waardoor ze een cruciale factor zijn in de groei van de verwerkende industrie en de nationale economie.

De intellectualisering en automatisering van afzonderlijke bewerkingsmachines, met name CNC-bewerkingsmachines, is de richting van het werktuigmachine-industrie. Zijn hoge precisie, finesse, snelheid, veelzijdigheid en intelligentie staan symbool voor de moderne industrie.

De moderne apparatuurindustrie evolueert naar extreme productie, gekenmerkt door:

Met de vooruitgang van de elektronische informatietechnologie is de werktuigmachine-industrie een tijdperk van elektromechanische integratie binnengetreden, met CNC-bewerkingsmachines als representatieve producten.

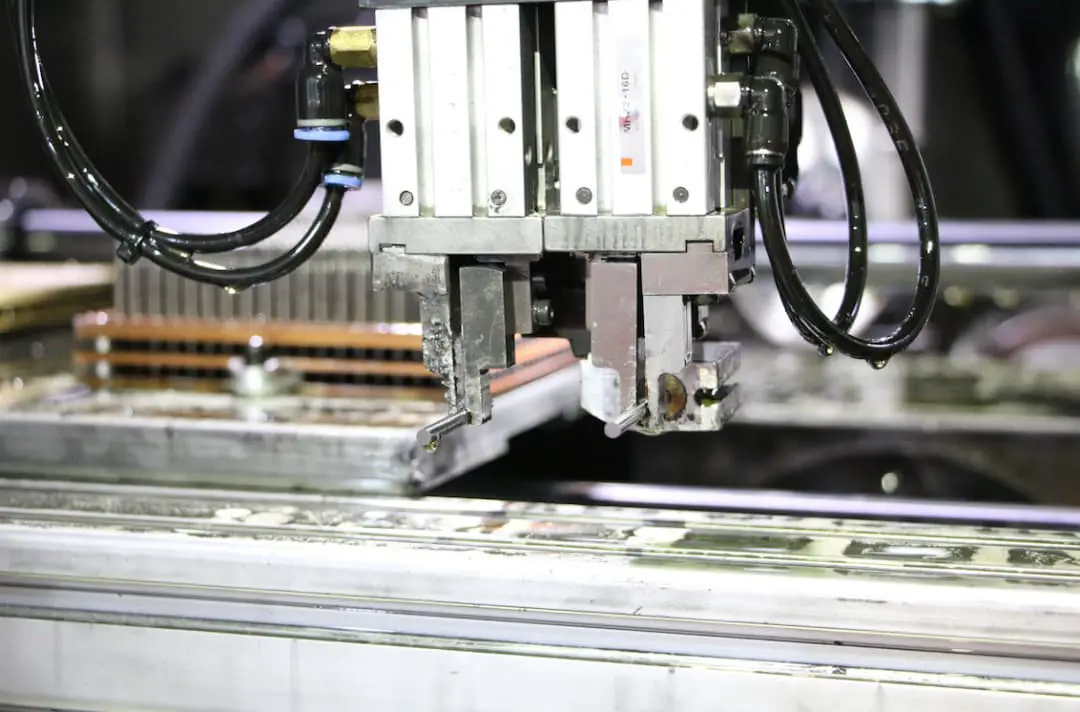

Een CNC bewerkingsmachine is een automatische machine uitgerust met een programmabesturingssysteem, die bewerkingsproblemen kan oplossen voor complexe, precieze, kleine series en onderdelen met meerdere variëteiten.

Het is een flexibele en efficiënte automatische machine die de ontwikkelingsrichting van moderne besturingstechnologie voor werktuigmachines belichaamt.

Een bewerkingsmachine die is uitgerust met een programmabesturingssysteem wordt een CNC-machine (Computer Numerical Control) genoemd.

Het besturingssysteem verwerkt relevante programma's met besturingscodes of andere symbolische instructies, zet ze via decodering om in gecodeerde getallen en voert ze met behulp van een informatiedrager in het numerieke besturingsapparaat in.

De numerieke besturing voert vervolgens berekeningen en bewerkingen uit en stuurt verschillende besturingssignalen om de acties van de bewerkingsmachine te besturen, zodat deze automatisch onderdelen kan bewerken volgens de vereiste vorm en grootte die op de tekening zijn gespecificeerd.

CNC bewerkingsmachines integreren machines, automatisering, computer, micro-elektronica en andere technologieën om bewerkingsproblemen op te lossen voor complexe, precieze en kleine series onderdelen, waardoor ze een flexibele en efficiënte automatische bewerkingsmachine zijn.

De sensoren die gebruikt worden in CNC-bewerkingsmachines zijn onder andere foto-elektrische encoders, lineaire roosters, benaderingsschakelaars, temperatuursensoren, hallsensoren, stroomsensoren, spanningssensoren, druksensoren, vloeistofniveausensoren, resolvers, inductiesensoren, snelheidssensoren, enz. Deze sensoren worden voornamelijk gebruikt om positie, lineaire en hoekverplaatsing, snelheid, druk, temperatuur enz. te detecteren.

CNC machines hebben een sterk aanpassingsvermogen aan verwerkingsobjecten, hoge verwerkingsnauwkeurigheid, stabiele verwerkingskwaliteit, hoge productiviteit, hoge betrouwbaarheid en kunnen de werkomstandigheden verbeteren.

De CNC-unit is verantwoordelijk voor de bediening en bewaking van CNC-bewerkingsmachines en fungeert als het brein.

CNC bewerkingsmachines hebben verschillende voordelen ten opzichte van traditionele bewerkingsmachines, zoals:

Onderdelen bewerken op CNC bewerkingsmachines hangt voornamelijk af van het bewerkingsprogramma, wat het onderscheidt van gewone bewerkingsmachines. Met CNC is het niet nodig om meerdere mallen en opspanningen te maken of te vervangen, of om de bewerkingsmachines vaak aan te passen. CNC werktuigmachines zijn daarom ideaal voor de productie van enkelstuks of kleine series en voor de ontwikkeling van nieuwe producten, waardoor de voorbereidingscyclus voor de productie korter wordt en de kosten voor procesapparatuur lager.

De bewerkingsnauwkeurigheid van de NC-bewerkingsmachine is over het algemeen 0,05-0,1 mm. De machine wordt bestuurd met digitale signalen. Elk door de NC-machine uitgevoerd pulssignaal verplaatst de bewegende delen van de machine met een pulsequivalent, meestal 0,001 mm. Het NC-apparaat kan de gemiddelde fout in de speling van de ketting van de machinetransmissie en de schroefspoed compenseren, waardoor de positioneringsnauwkeurigheid relatief hoog is.

Als dezelfde partij werkstukken onder dezelfde bewerkingsomstandigheden en met dezelfde gereedschappen en procedures wordt bewerkt op dezelfde bewerkingsmachine, zal het gereedschapspad consistent zijn, wat resulteert in goede werkstukconsistentie en stabiele kwaliteit.

CNC bewerkingsmachines kunnen de bewerkings- en hulptijd voor onderdelen effectief verkorten. Ze hebben een groot bereik aan spindelsnelheid en voedingssnelheid, waardoor krachtig snijden met een hoog snijvolume mogelijk is. CNC bewerkingsmachines bevinden zich nu in het tijdperk van hogesnelheidsbewerking, met snelle bewegingen en positionering van bewegende delen die leiden tot een verbeterde productiviteit. Als ze gebruikt worden met een gereedschapsmagazijn op een bewerkingscentrum, kunnen ze continue verwerking van meerdere processen op een enkele machine mogelijk maken, waardoor de omlooptijd tussen halffabricaten korter wordt en de productiviteit dus toeneemt.

Na het instellen kan de CNC-bewerkingsmachine continu doorwerken tot het programma klaar is door het in te voeren en te starten. De operators hoeven alleen het programma in te voeren, te bewerken, de onderdelen te laden en te ontladen, de gereedschappen voor te bereiden, de bewerkingsstatus te bewaken, de onderdelen te inspecteren, enzovoort. Dit vermindert de arbeidsintensiteit aanzienlijk en verschuift het werk van de machinist naar meer cognitief werk. Bovendien zijn de bewerkingsmachines meestal geïntegreerd, waardoor een schone en veilige omgeving ontstaat.

CNC bewerkingsmachines maken het mogelijk om de bewerkingstijd nauwkeurig in te schatten en de gebruikte gereedschappen en opspanmiddelen te standaardiseren. Bovendien is het eenvoudig te integreren met computerondersteund ontwerp en productie (CAD/CAM), wat de basis vormt van moderne geïntegreerde productietechnologie.

In de traditionele metaalverwerkende industrie omvat de productie van onderdelen gieten, smeden en lassen met rondvliegende vonken, maar ook draaien, frezen, schaven en slijpen. Elk metalen voorwerp met zelfs maar de kleinste vorm die we in het dagelijks leven zien, heeft meerdere verhittings- en afschrikbeurten ondergaan in een fabriek voordat we het te zien krijgen.

Aangezien metalen onderdelen door machines worden gemaakt, hoe worden machines dan gemaakt? Oorspronkelijk wordt het voltooid door de gereedschapsmachine.

(1) Van bewerkingsmachines tot CNC-bewerkingsmachines, machines zijn niet langer hersenloos

Werktuigmachines zijn de 'moedermachines' van andere machines. Het staal dat door staalfabrieken wordt geproduceerd, heeft niet de verschillende vormen die we in het dagelijks leven zien, maar eerder de vorm van platen, buizen, blokken en andere regelmatige vormen. Deze materialen moeten met behulp van gereedschapsmachines in verschillende vormen worden bewerkt. Sommige onderdelen vereisen ook een hoge precisie en fijne oppervlakteruwheid en moeten met ingewikkelde en precieze methoden worden gesneden of geslepen op bewerkingsmachines.

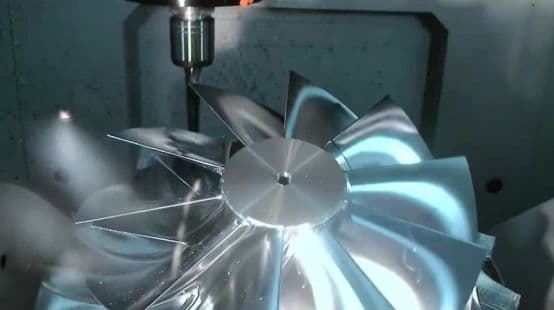

Waaier van gasturbine

Net als andere machines bestaat de traditionele gereedschapsmachine uit een krachtbron, een transmissiemechanisme en een uitvoeringsapparaat. De kracht wordt geleverd door de rotatie van de motor en het te bewerken werkstuk of gereedschap wordt verplaatst ten opzichte van het transmissiemechanisme. De snijparameters, zoals waar te snijden, hoeveel te snijden en hoe snel te snijden, worden tijdens het bewerkingsproces rechtstreeks door de operator geregeld. Vanwege de constante rotatiesnelheid van de motor die in traditionele gereedschapsmachines gebruikt wordt tijdens het gebruik, werden complexe transmissiesystemen ontworpen om verschillende snijsnelheden te bereiken. Dergelijke complexe machines komen echter niet vaak voor in moderne ontwerpen.

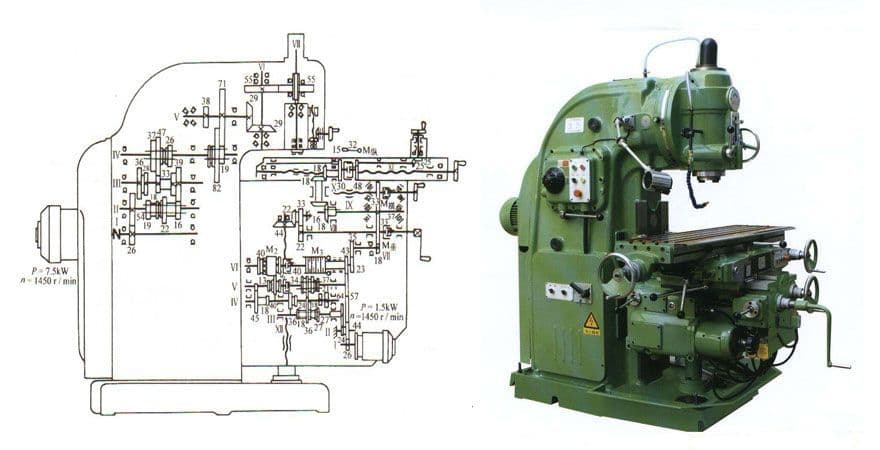

De transmissiestructuur van traditionele bewerkingsmachines, zoals de X5032 verticale freesmachine, is erg complex. Maar met de ontwikkeling van de servomotortechnologie en de integratie daarvan in CNC-bewerkingsmachines is directe regeling van de motorsnelheid handig, snel en efficiënt geworden. Met traploze snelheidsverandering kan de transmissiesysteem is sterk vereenvoudigd en veel schakels zijn zelfs weggelaten. De motor is nu rechtstreeks verbonden met de actuator en de directe aandrijfmodus is een belangrijke trend geworden in mechanisch ontwerp.

De transmissiestructuur van CNC verticale freesmachines is sterk vereenvoudigd door de directe aandrijving van een servomotor. Om onderdelen met verschillende vormen te kunnen bewerken, is het echter ook noodzakelijk dat de bewerkingsmachine meerdere motoren efficiënt en nauwkeurig aanstuurt via het numerieke besturingssysteem. Het niveau van het numerieke besturingssysteem bepaalt de complexiteit en precisie van de CNC-bewerkingsmachine, maar ook de waarde en expertise van de operator.

(2) Wat kan het CNC systeem doen? Informatie verwerken en vermogen regelen.

Het numerieke besturingssysteem is het brein van bewerkingsmachines met numerieke besturing.

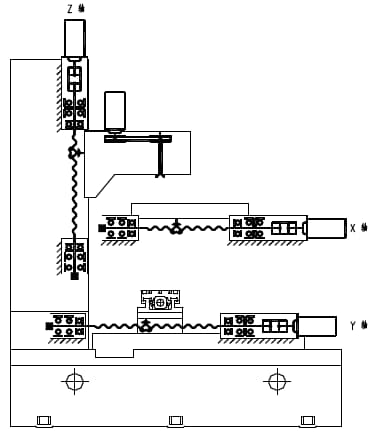

Samenstelling van algemene CNC-bewerkingsmachines

Voor een algemene CNC-bewerkingsmachine omvat het meestal onderdelen zoals een mens-machine besturingsinterface, een CNC-systeem, een servoaandrijving, de bewerkingsmachine zelf en een detectieapparaat.

Operators gebruiken computerondersteunde productiesoftware om de vereiste bewerkingen in het bewerkingsproces, zoals veranderingen in de spindelsnelheid en de vorm en grootte van het werkstuk, uit te drukken met behulp van onderdeelprogrammacodes. Deze codes worden vervolgens via de mens-machine interface ingevoerd in de NC-bewerkingsmachine.

Het NC-systeem verwerkt en berekent deze informatie en stuurt de servomotor aan om de relatieve beweging tussen het gereedschap en het werkstuk uit te voeren op basis van de vereisten van het onderdeelprogramma, waardoor de bewerking van onderdelen wordt voltooid.

Bewerkingsproces van CNC-bewerkingsmachine

Het numerieke besturingssysteem slaat diverse informatie op, verwerkt deze en stuurt de verwerkte informatie als besturingssignalen naar de volgende servomotor. De effectiviteit van deze besturingssignalen is gebaseerd op twee kerntechnologieën: kromme- en oppervlakte-interpolatiebewerkingen en meerassige bewegingsbesturing van bewerkingsmachines.

(3) De deelvorm is te "vrij"? Dat wordt gedaan door interpolatie.

Het numerieke besturingssysteem verwerkt en verzendt informatie in de vorm van besturingssignalen naar de daaropvolgende servomotor. De prestaties van deze besturingssignalen zijn afhankelijk van twee belangrijke technologieën: interpolatie van krommen en oppervlakken en meerassige bewegingsbesturing van de bewerkingsmachine.

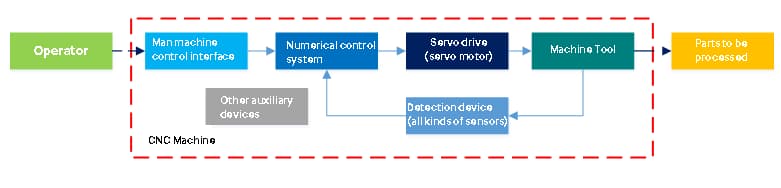

Als het bewegingstraject analytisch beschreven kan worden, kan de hele beweging ontleed worden in een samengestelde beweging van onafhankelijke bewegingen met meerdere coördinaten en kan de motor direct bestuurd worden. Veel onderdelen in het productieproces hebben echter een zeer "vrije vorm" die noch rond noch vierkant is, en hun vorm is onbekend. Producten zoals auto's, schepen, vliegtuigen, mallen en kunstwerken hebben bijvoorbeeld vaak krommingen en oppervlakken die niet analytisch beschreven kunnen worden.

Onderdelen met vrije-vorm oppervlakken

De relatieve beweging tussen het gereedschap en het werkstuk voor het uitsnijden van deze "vrije" vormen is navenant complex. Tijdens de bewerking moeten de werkstuktafel en het gereedschap worden bestuurd om te bewegen volgens de ontworpen positie-tijdcurve en de gespecificeerde positie met de gespecificeerde stand op de gespecificeerde tijd te bereiken. De bewerkingsmachine kan effectief omgaan met de relatieve beweging van lineaire segmenten, bogen of andere analytische spline curven tussen het werkstuk en het gereedschap. Maar hoe ga je om met deze complexe "vrije" beweging? Het antwoord ligt in interpolatie.

NC-bewerkingsmachine voor complexe oppervlaktebewerking

Het proces voor het bepalen van de baan van het gereedschap op een CNC-bewerkingsmachine staat bekend als interpolatie. Hierbij worden tussenpunten toegevoegd tussen bekende punten van de baan, gebaseerd op een opgegeven snelheid en pad, en worden de werkstuktafel en het gereedschap bestuurd om door deze punten te gaan. De tussenliggende punten worden verbonden door lijnsegmenten, bogen of splines, waarbij kleine segmenten en bogen worden gebruikt om de gewenste krommen en oppervlakken te benaderen. Gangbare interpolatiealgoritmen zijn onder andere de punt-puntvergelijkingsmethode en de digitale incrementmethode, terwijl NURBS-spline-interpolatie de voorkeur geniet van high-end CNC-bewerkingsmachines vanwege de nauwkeurigheid en efficiëntie.

(4) De houding van het mes is verkeerd en kan niet verwerkt worden? De vijf coördinaatverbindingen zullen in enkele minuten voltooid zijn.

Het bewerken van complexe oppervlakken vereist niet alleen theoretische haalbaarheid, maar ook aandacht voor de relatieve positie tussen het gereedschap en het bewerkte oppervlak. Een onjuiste gereedschapspositie kan resulteren in een lage oppervlaktekwaliteit en interferentie van het gereedschap met de bewerkte werkstukstructuur, waardoor CNC-bewerkingsmachines meer vrijheidsgraden nodig hebben om hun beweeglijkheid te vergroten.

Zes vrijheidsgraden in de ruimte

De relatieve beweging in de driedimensionale ruimte heeft zes vrijheidsgraden, waaronder drie translatie- en drie rotatievrijheidsgraden. Door twee vrijheidsgraden voor rotatie toe te voegen aan de vrijheidsgraden voor translatie in de X-, Y- en Z-richting en de vrijheidsgraad voor rotatie voor het snijden van het gereedschap zelf, biedt de koppeling met vijf coördinaten alle zes vrijheidsgraden voor de relatieve beweging tussen het gereedschap en het werkstuk, waardoor het gereedschap en het werkstuk zich in elke relatieve positie en oriëntatie kunnen bevinden.

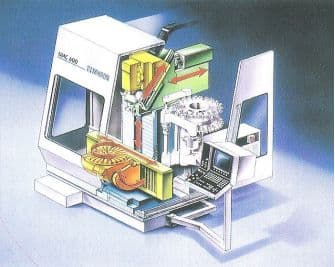

Een werktuigmachine met vijf coördinatenkoppelingen

Zoals in de figuur te zien is, heeft de figuur weliswaar vier vrijheidsgraden in translatie, maar in wezen realiseert hij alleen bewegingen in de X-, Y- en Z-richting. Eén vrijheidsgraad is overbodig, wat in wezen een bewerkingsmachine met vijf coördinaten is.

Complexe gebogen oppervlakken bewerken met een bewerkingsmachine met vijf coördinatenkoppelingen

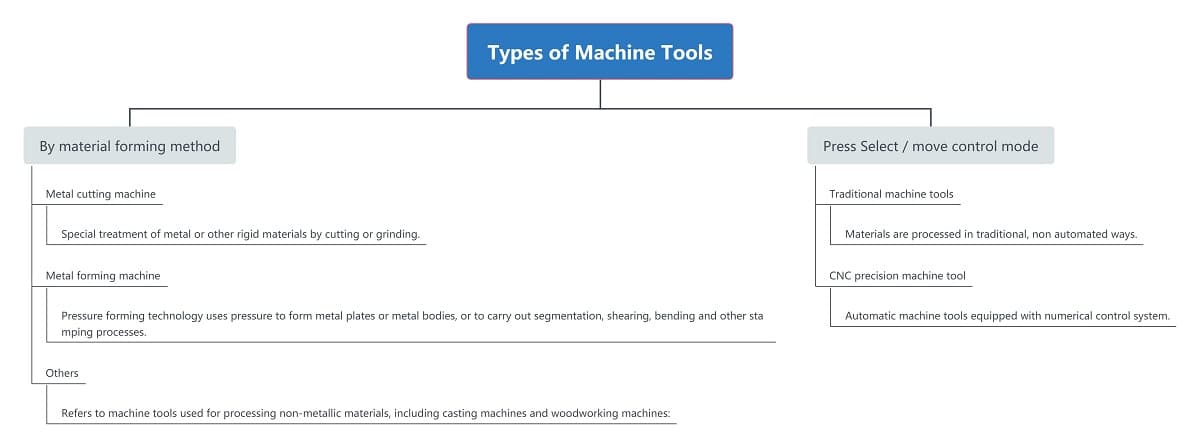

Op basis van de materiaalvormingsmethode kunnen werktuigmachines onderverdeeld worden in 8 types:

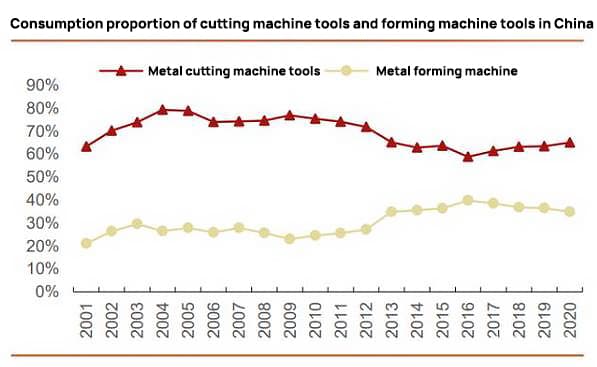

Snij- en vormmachines voor metaal nemen een relatief groot aandeel in op het gebied van gereedschapsmachines.

Werktuigmachines kunnen op basis van de selectie- en besturingsmodus worden ingedeeld in twee categorieën: traditionele werktuigmachines en CNC precisie werktuigmachines.

Een CNC precisie-bewerkingsmachine is een bewerkingsmachine die nauwkeurige bewerkingen uitvoert via de besturing van een CNC programmabesturingssysteem.

Volgens de classificatienorm van de Machine China Volgens de Tool Association kunnen gereedschapsmachines onderverdeeld worden in 7 categorieën met in totaal 595 subcategorieën in de gereedschapsmachine-industrie. Na het uitsluiten van niet-sleutelcategorieën zoals schuurmiddelen, zijn er nog steeds 552 subcategorieën, waarvan er 319 behoren tot de gehele machine subindustrie. Deze zeven hoofdcategorieën omvatten machines voor het snijden van metaal, machines voor het vormen van metaal, gietmachines en machines voor houtbewerking, maar ook accessoires, meet- en weergaveapparatuur, snijgereedschappen en schuurmiddelen, en machines voor het bewerken van hout. CNC systemen.

Werktuigmachines kunnen ook worden onderverdeeld in traditionele werktuigmachines en CNC werktuigmachines, waarbij de laatste een automatische werktuigmachine is met een programmabesturingssysteem en een typisch product van elektromechanische integratie. CNC werktuigmachines staan bekend om hun hoge precisie, goede flexibiliteit, hoge efficiëntie, complexe functies en intelligente besturing, en zijn de belangrijkste ontwikkelingsrichting geworden van moderne werktuigmachines.

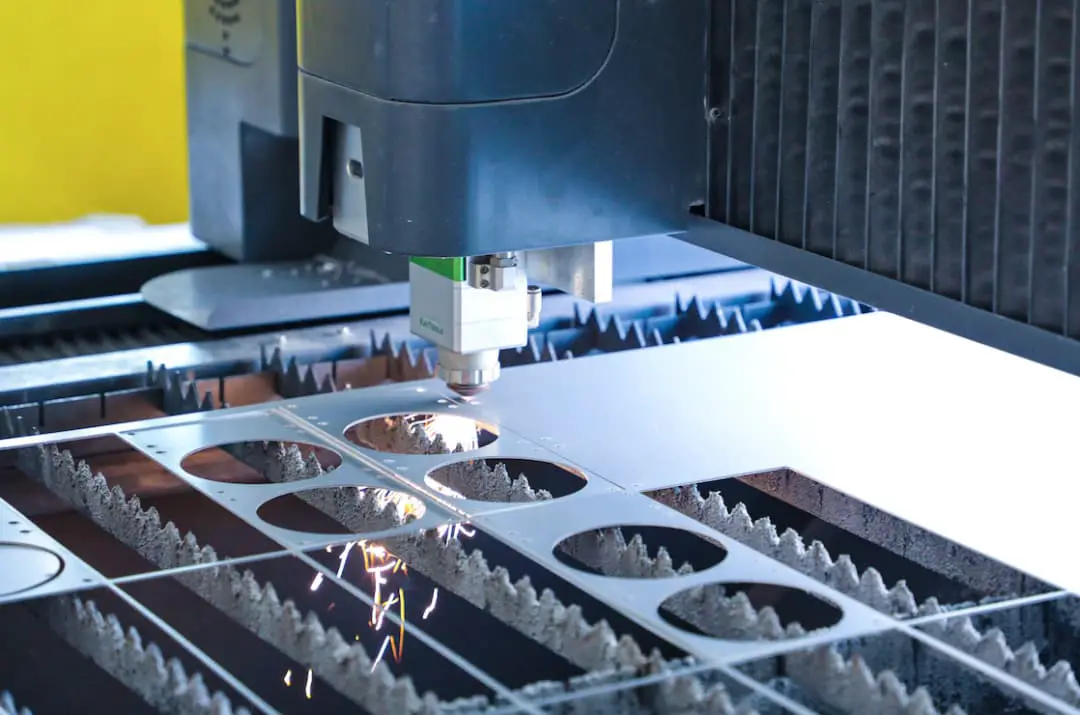

Werktuigmachines voor het snijden van metaal zijn goed voor ongeveer tweederde van de belangrijke soorten gereedschapsmachines. Ze gebruiken snijden, slijpen of gespecialiseerde bewerkingsmethoden om metalen werkstukken de gewenste geometrische vormen, afmetingen en oppervlaktekwaliteit te geven. De zeven belangrijkste processen van metalen snijmachine gereedschappen zijn "draaien, frezen, schaven, slijpen, kotteren, kotteren.

Gereedschapswerktuigen voor het vormen van metaal, waaronder buigmachines, plaatscharen, ponsen en smeedmachines, vervormen metaal fysiek door sterke krachten uit te oefenen. In 2020 zal het verbruik van metaalbewerkingsmachine gereedschapsmachines in China bedroeg $21,31 miljard, waarbij 65,1% voor rekening kwam van verspanende gereedschapsmachines ($13,87 miljard) en 34,9% van vormende gereedschapsmachines ($7,44 miljard).

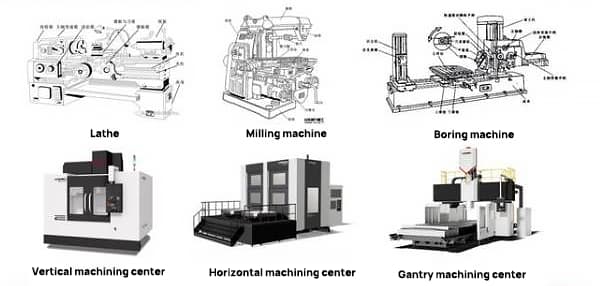

Draaibanken, slijpmachines, freesmachines, kotterbanken, bewerkingscentra, boren machines, en andere subcategorieën vallen onder verspanende gereedschapsmachines. In 2019 toonde de productiestructuur van Japan aan dat bewerkingscentra het grootste aandeel hadden, goed voor 34,2% (18,4% verticale bewerkingscentra en 12,8% horizontale bewerkingscentra), gevolgd door draaibanken met 29,8%, slijpmachines met 12,6% en speciale gereedschapsmachines met 7,9%.

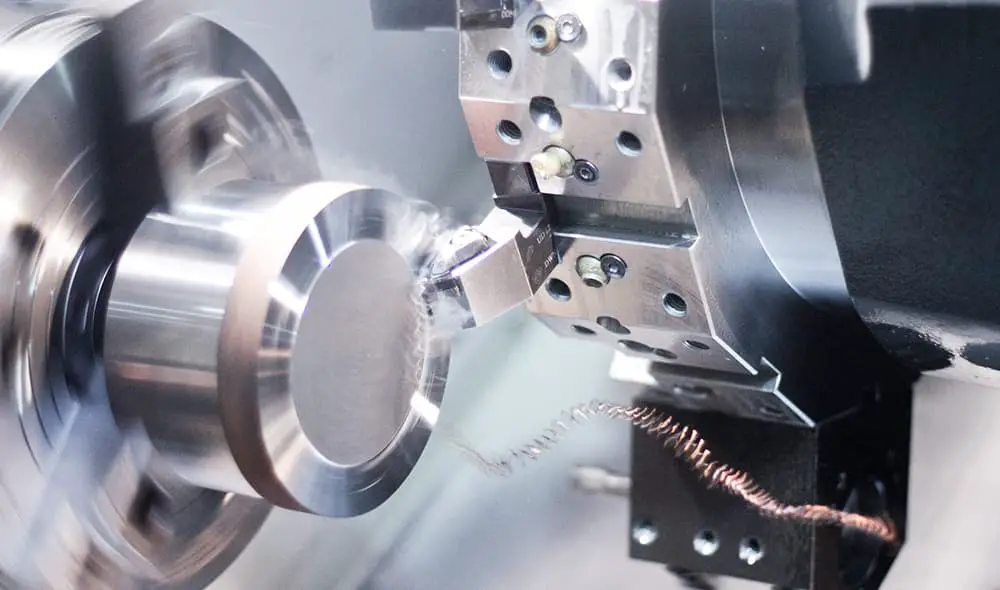

Draaibank:

De draaigereedschap wordt gebruikt voor het bewerken van roterende werkstukken door een vormende voedingsbeweging te maken. Het wordt hoofdzakelijk gebruikt om binnenste en buitenste cilindrische oppervlakken te bewerken, ringvormige oppervlakken en groeven te vormen, en verschillende sneden en draden te maken. Hij kan ook bewerkingen uitvoeren zoals boren, ruimen en schroefdraad bewerken.

Slijpmachine:

Slijpgereedschap wordt gebruikt om het oppervlak van het werkstuk te slijpen. De meeste slijpmachines gebruiken roterende slijpschijven met hoge snelheid voor het slijpproces, terwijl enkele oliestenen, schuurbanden en andere slijpgereedschappen samen met losse slijpmiddelen gebruiken voor de bewerking.

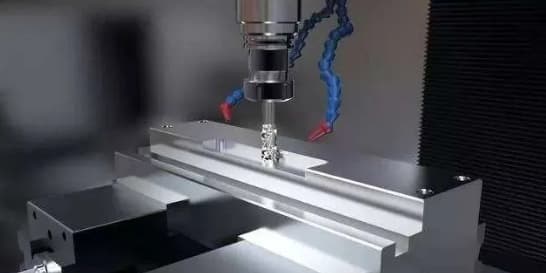

Freesmachine:

De frees wordt gebruikt om verschillende oppervlakken van het werkstuk te bewerken. Meestal draait de frees om zijn as, terwijl het werkstuk en/of de frees in een aanvoerende beweging bewegen. Met dit gereedschap kunnen vlakke oppervlakken, groeven, verschillende gebogen oppervlakken, tandwielen en boor- en kotterbewerkingen op het werkstuk worden bewerkt.

Bewerkingscentrum:

Het bewerkingscentrum is een sterk geautomatiseerde multifunctionele CNC-bewerkingsmachine die is uitgerust met een gereedschapsmagazijn en automatische gereedschapswissel, wat de productie-efficiëntie en -automatisering sterk verbetert. Het kan worden onderverdeeld in drieassige, vierassige en vijfassige bewerkingscentra op basis van het aantal besturingsassen en in verticale, horizontale en portaalbewerkingscentra op basis van de structuur.

Verticaal bewerkingscentrum:

De spindelas van het verticale bewerkingscentrum staat loodrecht op de werkbank en is voornamelijk geschikt voor het bewerken van complexe onderdelen zoals platen, schijven, mallen en kleine schelpen. Het is eenvoudig te installeren, te bedienen en de bewerkingssituatie te observeren, en wordt veel gebruikt omdat het gemakkelijk is om programma's te debuggen. Door de hoogtebeperkingen en de beperkingen van de gereedschapswissel kan het echter onmogelijk zijn om te grote onderdelen te bewerken.

Horizontaal bewerkingscentrum:

De spindelas is parallel aan de werkbank, waardoor deze ideaal is voor het bewerken van doosvormige onderdelen. Spaanafvoer is gemakkelijker tijdens het bewerkingsproces, maar de structuur is complexer en de kosten zijn hoger.

Portaalbewerkingscentrum:

De spindelas van het bewerkingscentrum staat loodrecht op de werkbank. De machine heeft een groot portaalvormig frame dat bestaat uit dubbele kolommen en een bovenbalk. De dubbele kolommen zijn verbonden door een centrale balk, waardoor de machine ideaal is voor het bewerken van grote en complex gevormde werkstukken.

Voordelen van CNC-bewerkingsmachines

Nadelen van CNC-bewerkingsmachines

| Onderdelen | Functie |

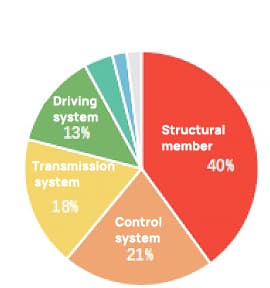

| Structureel lid | Het is voornamelijk gietijzer, staal en andere producten. Na bewerking en verfijning tot werktuigmachinebed en balkkolom, speelt het een rol als structurele ondersteuning voor de werktuigmachine, goed voor het grootste deel in de kosten van grondstoffen. |

| Besturingssysteem | Het is samengesteld uit PLC (programmeerbare controller), CNC-systeem, CO-serverbesturingsmodule, positiedetectiemodule, enz. Het is het "brein" van bewerkingsmachines om werkorders te genereren en te verzenden via programmering. |

| Transmissiesysteem | Inclusief geleiderail, kogelomloopspil, spindel en andere onderdelen, evenals het hydraulische systeem en het startsysteem, die voornamelijk worden gebruikt om de beweging van de bewerkingsmachine te ondersteunen. |

| Rijdend systeem | Het is samengesteld uit hogesnelheidsspindel, gewone motor, Hefu-motor, enz. Op de markt worden gewone motoren meestal gebruikt voor werktuigmachines met een vermogen van minder dan 1 miljoen, en Hefu-motoren meestal voor werktuigmachines met een vermogen van meer dan 1 miljoen. Vergeleken met gewone motoren is de verkoopprijs van Hefu-motoren 3-4 keer zo hoog als die van gewone motoren, maar Hefu-motoren zijn veel beter dan gewone motoren op het gebied van nauwkeurige positionering, prestaties bij hoge snelheden, aanpassingsvermogen, stabiliteit, tijdigheid enzovoort, en worden de eerste keus van high-end CNC-bewerkingsmachines. |

| Magazijn, koepel en onderdelen | Het deel van de machine dat de snijfunctie uitvoert. |

| Roosterliniaal | Het feedbackmeetapparaat dat wordt gebruikt in CNC-bewerkingsmachines wordt vaak gebruikt om de coördinaten van gereedschappen en werkstukken te detecteren om de loopfout van het gereedschap te observeren en te volgen. |

Constructiedelen:

De fundering en het frame van de gereedschapsmachine, evenals de belangrijkste ondersteunende onderdelen, bestaan uit het bed, de kolom, de schuifstoel, de werkbank, de balk en de spindelkast.

Besturingssysteem:

De CNC-bewerkingsmachine bestaat uit verschillende onderdelen, waaronder programma's, invoer-/uitvoerapparatuur, een CNC-systeem, een programmeerbare besturing en een servobesturing module.

De werkorders worden gegenereerd en verzonden via programmering.

Het servosysteem ontvangt instructies van het CNC-systeem en regelt nauwkeurig de snelheid en positie van elke bewerkingscoördinaatas.

De dynamische respons en servonauwkeurigheid van het systeem zijn cruciale factoren die van invloed zijn op de bewerkingsnauwkeurigheid, oppervlaktekwaliteit en productie-efficiëntie van de CNC-bewerkingsmachine.

Het servosysteem kan worden ingedeeld in verschillende besturingsmodi, zoals open-loop, gesloten-loop en semi-gesloten-loop systemen, en kan ook worden ingedeeld in DC- en AC-servosystemen op basis van de type motor gebruikt.

Transmissiesysteem:

Het wordt voornamelijk gebruikt om de beweging van bewerkingsmachines te ondersteunen, met inbegrip van geleiderails, kogelomloopspillen, spindels, enz.

Aandrijfsysteem:

De snelle spindel en motor behoren tot de onderdelen van een CNC-bewerkingsmachine. Gewone motoren worden meestal gebruikt in bewerkingsmachines die minder dan 1 miljoen kosten, terwijl bewerkingsmachines die meer dan 1 miljoen kosten meestal servomotoren gebruiken.

Hoewel de prijs van een servomotor drie tot vier keer hoger ligt dan die van een gewone motor, biedt hij vele voordelen, zoals nauwkeurige positionering, prestaties bij hoge snelheden, aanpasbaarheid, stabiliteit en tijdigheid, waardoor hij de voorkeur geniet voor geavanceerde CNC-bewerkingsmachines.

Het frame is het duurste onderdeel bij de productie van gereedschapsmachines.

Grondstoffen vormen het grootste deel van de productiekosten (73,9%), gevolgd door arbeid (11,9%), afschrijvingen (7,9%) en andere productiekosten (6,4%).

Van de grondstofkosten hebben structurele onderdelen het grootste aandeel, namelijk 40%, en hun prijzen worden sterk beïnvloed door staal.

Het besturingssysteem, het transmissiesysteem en het aandrijfsysteem zijn goed voor respectievelijk 21%, 18% en 13% van de grondstofkosten.

De numerieke besturingsparameters vormen een integraal onderdeel van de software die gebruikt wordt in het numerieke besturingssysteem, en ze bepalen de functionaliteit en besturingsnauwkeurigheid van de bewerkingsmachine.

Correct gebruik van deze parameters is cruciaal voor de goede werking van de bewerkingsmachine en de optimale uitvoering van haar functies.

De parameters van CNC-bewerkingsmachines kunnen op basis van hun representatie worden ingedeeld in toestands-, verhoudings- en reële-waardeparameters.

Gebaseerd op de aard van de parameters zelf, kunnen ze verder worden onderverdeeld in gewone parameters en parameters met een geheim niveau classificatie.

(1) Luchtvaartindustrie:

Voor vliegtuigvleugel, romp, staart, enz. en motoronderdelen zijn de vereiste modellen hogesnelheidsvijf asbewerking centrum, portaal mobiel hoge snelheids bewerkingscentrum, precisie CNC draaibank, precisie horizontaal bewerkingscentrum, multi gecoördineerd vijl- en freescentrum, precisie tandwiel- en draadbewerking en controle werktuigmachine, enz.

(2) Fabricage van spoorweglocomotieven:

Voor de carrosserie van hogesnelheidsspoorlocomotieven, assen, wielen en andere onderdelen zijn grote en middelgrote CNC bewerkingsmachines nodig: CNC-draaibank, verticaal en horizontaal bewerkingscentrum, bewerkingscentrum met vijf assen, vijlfreesmachine met portaal, hulpfreesmachine, enz.

(3) Wapenindustrie:

Het is gericht op tanks, gepantserde voertuigen, kogels, geweren, kerntrekken en andere producten en heeft CNC-draaibanken, verticale en horizontale bewerkingscentra, vijfassige bewerkingscentra, vijlfreesmachines, vijlfreescentra, tandwielbewerkingsmachines, enz. nodig.

(4) Fabricage van mallen:

Het is gericht op mallen voor autopanelen, spuitgietmatrijzen, extrusiematrijzen voor vormen, enz., die snelle CNC-freesmachines, elektrische precisiemachines, precisiebewerkingscentra en precisieslijpmachines nodig hebben.

(5) Productie van elektronische informatieapparatuur:

Voor het omhulsel van hoogwaardige elektronische producten, de stator van de motorrotor, het omhulsel van de motor enz. hebben we kleine CNC precisiebewerkingsmachines nodig: hogesnelheidsfreescentrum, hogesnelheidsbewerkingscentrum, kleine precisiedraaibank, kleine precisiepons, speciale CNC-bewerkingsmachines voor precisie- en ultraprecisiebewerking en elektrische precisiebewerkingsmachines.

(6) Productie van elektrische apparatuur:

Voor machtsgeneratiemateriaal, zware CNC portaalvijl het malen machine, grote vloervijl het malen machine, grote CNC draaibank, speciale het malen machine voor de groef van de bladwortel en blad CNC-bewerking machine nodig zijn.

(7) Productie van metallurgische apparatuur:

Voor de complete set van uitrusting voor continugieten en walsen zijn grote portaalfreesmachines en grote CNC-draaibanken nodig.

(8) Productie van bouwmachines:

Voor versnellingsbak, mijnbouwarm, autocarrosserie, motor en andere onderdelen zijn kleine en middelgrote CNC bewerkingsmachines nodig: CNC-draaibank, middelgroot bewerkingscentrum, CNC-freesmachine en tandwielbewerkingsmachines.

(9) Scheepsbouwindustrie:

Voor carrosserieën van dieselmotoren zijn zware en ultrazware portaalfrees- en vijlmachines en zware CNC vloerfrees- en vijlmachines nodig, evenals grote CNC draaibanken en draai- en freescentra, grote CNC tandwielslijpmachines, krukasgestuurde freesmachines, grote krukasdraai- en freescentra en krukasslijpmachines.

(10) Autoproductie:

Voor voertuigonderdelen: Motoren hebben zeer efficiënte, krachtige, speciale CNC-bewerkingsmachines nodig en flexibele productie lijnen;

Voor het bewerken van onderdelen zijn CNC-draaibanken, verticale en horizontale bewerkingscentra, CNC-efficiënte slijpmachines enz. nodig.

Het is belangrijk op te merken dat de selectie van een specifieke CNC bewerkingsmachine varieert op basis van het merk, de grootte en de configuratie.

De prijsklasse van CNC bewerkingsmachines kan in de Verenigde Staten variëren van $10.000 tot $1 miljoen.

Bij het kiezen van een CNC bewerkingsmachine is het noodzakelijk om de selectie aan te passen aan de behoeften van de klant. Daarom moet de specifieke prijs worden besproken en bevestigd met de fabrikant van de CNC-bewerkingsmachine.

Zie ook:

Op dit moment is er een verscheidenheid aan mensen die worden geclassificeerd als CNC-bewerkingsmachineoperators, waaronder mensen die bekend zijn met machinale bewerking maar niet met programmeren, pas afgestudeerde studenten die theoretische kennis hebben van machinale bewerking en programmeren maar geen praktische ervaring, en anderen die geen enkele ervaring hebben met machinale bewerking of programmeren.

Voor wie net begint met CNC-bewerkingsmachines is het cruciaal om bepaalde bedieningsvaardigheden te ontwikkelen.

Dit zal hen helpen botsingen met bewerkingsmachines, die tot schade kunnen leiden, te voorkomen en hun vaardigheden in CNC-bewerkingsmachines snel te verbeteren zodat ze competent worden in hun werk.

Voor deze operators die nieuw zijn op het gebied van CNC-bewerkingsmachines, kan de volgende theoretische kennis over de bedieningsvaardigheden van CNC-bewerkingsmachines een nuttige referentie zijn.

Ten eerste moet de operator een goed begrip hebben van de CNC-bewerkingsmachine die hij gaat bedienen. Dit omvat het begrijpen van de mechanische structuur van de bewerkingsmachine, het beheersen van de asverdeling en bekend zijn met de functies en het gebruik van verschillende onderdelen van de bewerkingsmachine, zoals het eenvoudige pneumatische systeem en hydraulische systeem.

Daarnaast moet de machinist kennis hebben van het werkingsprincipe en de functie van alle hulpunits van de machine, zoals het gereedschapsmagazijn, de koeleenheid, de spanningsregelaar, de koeler in de schakelkast en de vergrendeling van de veiligheidsdeuren.

Het is belangrijk om de functies van elke bedieningsknop op de bewerkingsmachine goed te begrijpen:

De operator moet vertrouwd zijn met taken zoals een programma uitvoeren, de bewerkingstoestand van het werkstuk controleren nadat het programma is onderbroken, het programma hervatten nadat het is onderbroken, het programma stoppen en het programma wijzigen voor de uitvoering.

Het is ook belangrijk om het type besturingssysteem te kennen dat door de bewerkingsmachine wordt gebruikt, en een basiskennis te hebben van het besturingsprincipe en de werkmethode van het CNC-systeem, inclusief de taal die in het systeem wordt gebruikt en de software die wordt gebruikt bij de bewerkingsmachine.

Als de operator niet bekend is met de taal of de professionele woordenschat van de taal, is professionele training noodzakelijk. Om verder te komen dan de rol van basisoperator is het belangrijk om tijdens de training ijverig aantekeningen te maken en de betekenis van elk woord in de software van de bewerkingsmachine uit het hoofd te leren.

Het tweede belangrijke aspect is het beheersen van de handmatige of automatische bediening van de CNC-bewerkingsmachine en de bewegingen van elke CNC-as.

De bediener moet ernaar streven om door oefening vaardig te worden en in staat zijn om in elke situatie vrij op te trekken en los te laten. In het geval van een botsing of storing moet de bediener in staat zijn om het probleem snel en correct aan te pakken en doortastende maatregelen te nemen om verdere problemen te voorkomen.

Daarnaast moet de operator het verwerkingsprogramma van de CNC-bewerkingsmachine goed begrijpen, inclusief het proces en de bediening, en de acties die de bewerkingsmachine moet uitvoeren.

Tijdens de uitvoering van het programma moet de operator snel kunnen bepalen of de handelingen van de bewerkingsmachine correct zijn en of er preventieve maatregelen genomen moeten worden.

Het komt vaak voor dat beginnende operators in het begin bang zijn om de machine te bedienen, uit angst voor botsingen met de snijgereedschappen. Deze angst kan echter overwonnen worden naarmate de operator de machine beter onder de knie krijgt. bediening van CNC machine gereedschap.

Ten derde moet de operator bedreven zijn in het bewerken van programma's en het compenseren van parameters in elk proces en de diameter en lengte van de frees of slijpschijf.

Na de training moet de operator de programmeertaal, programmeermethode en parametercompensatiemethode beheersen voor de NC-bewerkingsmachine die hij gaat bedienen.

Als de operator verder wil gaan dan de basisbediening, dan zijn de meeste geavanceerde CNC machines tegenwoordig uitgerust met PC werkstations voor programmeren of simulatie. Beginners kunnen beginnen met het leren bewerken van software en simulatie van machinaal snijden op het werkstation.

Bij het leren programmeren is het belangrijk om je niet alleen te richten op de simulatieresultaten, maar ook het proces van simulatieverwerking te begrijpen.

De operator moet weten welke snijgereedschappen of slijpschijven nodig zijn voor het bewerken van werkstukken en welke bewegingsbaan de NC-as van de machine volgt tijdens het snijproces.

Ze moeten zich ook bewust zijn van de positie en richting van relevante onderdelen in de bewerkingsmachine tijdens specifieke processen.

Tijdens het bewerken moet de operator letten op de bewegingsrichting en snijrichting van elke as, inclusief het aan- en uittrekken van het gereedschap, en op de snelle voorwaartse snelheid en verplaatsing tijdens elke stap van het bewerkingsproces.

Bij het gebruik van simulatiesoftware voor verwerking is het belangrijk om alle parameters zorgvuldig in te voeren om onzorgvuldige fouten te vermijden die kunnen leiden tot onjuiste simulatieverwerking en mogelijke botsingen tijdens de eigenlijke verwerking, wat kan leiden tot verspilde onderdelen.

Als de simulatiesoftware een antibotstestfunctie heeft, is het aan te raden deze te gebruiken om de juistheid van de programmering te controleren.

Het is belangrijk op te merken dat simulatieverwerking slechts een theoretisch resultaat is en niet garandeert dat het bewerkingsgereedschap niet botst tijdens het echte snijden, of dat er een gekwalificeerd product wordt geproduceerd.

Het doel van simulatie is om programmeertijd te besparen, het actuele gebruik van de bewerkingsmachine te verbeteren en de foutopsporingstijd bij het bewerken van werkstukken te verkorten. Het garandeert niet de daadwerkelijke verwerking van werkstukken.

De productie van een perfect werkstuk vereist de wijsheid en inspanning van de operator van een CNC-bewerkingsmachine.

Vierde belangrijke punt: Voor het eigenlijke verwerkingsproces is een zorgvuldige voorbereiding nodig.

De operator moet eerst de tekening bekijken, de positie van het te bewerken werkstuk bepalen en de nauwkeurigheidstolerantie van het te bewerken onderdeel bevestigen. Daarna moet hij het bewerkingsprogramma bewerken.

Vóór de bewerking moet de operator het benodigde werkstuk, het snijgereedschap of de slijpschijf, de testinstrumenten en eventueel hulpgereedschap of opspanmiddelen voorbereiden die nodig zijn voor het proces.

Momenteel hebben bewerkingsmachines met numerieke besturing veel voordelen ten opzichte van traditionele bewerkingsmachines en worden ze veel gebruikt in de verspanende industrie.

De apparatuur is echter complex en omvat de integratie van mechanische, elektrische, hydraulische, gas- en micro-elektronicatechnologieën, waardoor het een uitdaging is om storingen te verhelpen wanneer deze zich voordoen.

Daarom is het belangrijk dat operators prioriteit geven aan preventieve maatregelen bij het gebruik van CNC-bewerkingsmachines om de kans op storingen te verkleinen en het gebruik van de apparatuur te verbeteren.

1. Voor gebruik:

Voordat u de machine in gebruik neemt, moet u ervoor zorgen dat deze in een relatief stofvrije omgeving met een constante temperatuur en luchtvochtigheid staat die voldoet aan de technische eisen die zijn gespecificeerd voor de installatie en het gebruik van de NC-bewerkingsmachine. Hoewel het een uitdaging kan zijn, is het raadzaam om omstandigheden te creëren die zo dicht mogelijk bij deze vereisten liggen. Daarnaast is het belangrijk om de bewerkingsmachine vóór gebruik te controleren om de kans op storingen en de invloed daarvan op de productie tijdens het gebruik te verkleinen.

(1) Voordat u de machine inschakelt, controleert u het uiterlijk van de CNC-bewerkingsmachine, de elektrische leidingen en de externe hulpapparatuur op afwijkingen.

Met name voor de externe hulpapparatuur: als er een pompstation voor het hydraulische systeem is, controleer dan of de hoeveelheid hydraulische olie voldoende is; als er een luchtdruksysteem is, laat dan regelmatig de luchtcompressor en het drukvat van de gasopslag leeglopen om te voorkomen dat zich te veel vocht ophoopt en onder invloed van de luchtstroom de gereedschapsmachine binnendringt, wat corrosie en schade aan onderdelen en componenten kan veroorzaken.

(2) Schakel de machine in de normale volgorde in:

Schakel de hoofdvoeding in, gevolgd door de voeding van het CNC-systeem, vervolgens de voeding van het servosysteem en laat ten slotte de noodstopknop los om de impact op de elektrische onderdelen van het CNC-systeem te minimaliseren en de levensduur te verlengen.

(3) Na het inschakelen is smering van cruciaal belang om het normale bewegingstraject van alle bewegende onderdelen in stand te houden, wrijving te verminderen en de levensduur te verbeteren.

Het is belangrijk om de hoeveelheid smeerolie in het smeerapparaat te controleren en onmiddellijk bij te vullen als deze niet voldoende is.

We moeten ook regelmatig controleren of het scherm van het vloeistoffilter geblokkeerd is, of het oliecircuit soepel is en of er een normale uitstroom is van smeerolie bij elke uitlaat.

Eventuele problemen moeten onmiddellijk worden aangepakt.

Als de bewegende delen, zoals de geleiderails en hoofdschroeven van bewerkingsmachines, zonder smeerolie werken, zal dit de wrijvingsweerstand en het stroomverbruik verhogen en elektrische energie verspillen.

Bovendien zal het de slijtage van bewegende onderdelen versnellen, de nauwkeurigheid van de bewerkingsmachine aantasten en de kwaliteit van de verwerking van het werkstuk negatief beïnvloeden.

2. In gebruik:

Tijdens het gebruik van de NC-bewerkingsmachine is het belangrijk om de machine binnen de bedrijfsparameters te houden om schade aan de machine te voorkomen. Zo mogen het werkstuk en de opspanmiddelen die op de werkbank van het bewerkingscentrum en de NC-freesmachine worden geplaatst de maximale belastbaarheid van de werkbank niet overschrijden, omdat anders de bewegende geleiderail beschadigd kan raken. Het is ook belangrijk om overmatige snijkracht te vermijden, omdat dit schade aan het transmissiemechanisme kan veroorzaken en zelfs de spindel of de motor van de aanvoeras kan verbranden door een te hoge stroomsterkte.

Daarnaast is het cruciaal om de natuurlijke frequentie van de bewerkingsmachine om resonantie te voorkomen, de bewerkingsnauwkeurigheid te behouden en schade aan snijgereedschap en machineonderdelen te voorkomen. Tijdens het gebruik van bewerkingsmachines is het belangrijk om je bewust te zijn van de omgeving en al je zintuigen te gebruiken om eventuele problemen snel op te sporen en op te lossen.

(1) Luister naar geluiden.

Als de machine in bedrijf is, is er een te verwachten geluid, maar het is ook belangrijk om te luisteren naar abnormale geluiden zoals barstende luchtleidingen, plotselinge veranderingen in het smeersysteem of andere geluiden. snijtang geluiden.

Als u ongewone geluiden hoort, is het belangrijk om de machine onmiddellijk te stoppen om verdere schade te voorkomen.

(2) Controleer de temperatuur van de machine.

Het is normaal dat de temperatuur van de bewerkingsmachine tijdens het gebruik enigszins oploopt door wrijving en hitte.

Gewoonlijk bereikt de bewerkingsmachine na een periode van gebruik een warmtebalans, met een temperatuur van ongeveer 50-60 graden.

Als de temperatuur hoger is dan dit, kan dit duiden op een probleem met de smering en moet dit worden gecontroleerd.

(3) Let op de onderdelen met zware werkomstandigheden op de bewerkingsmachine. Tijdens de bewerking op de NC-bewerkingsmachine is vaak koelvloeistof nodig om het werkstuk en het gereedschap tegelijkertijd te wassen en te koelen.

Dit resulteert in slechte werkomstandigheden voor sommige onderdelen door de aanwezigheid van metaalschilfers en snijvloeistof.

Met name de verplaatsingsschakelaar van de gereedschapshouder op de NC-bewerkingsmachine raakt snel verstopt met metaalschilfers, waardoor de contacten stroef worden en niet meer reageren.

In dit geval is het belangrijk om het snel schoon te maken.

Bovendien kan zich tijdens het gedeeltelijk doorslijpen ijzervijlsel ophopen, dat zich gemakkelijk om het gereedschap en het werkstuk kan wikkelen, de koeling belemmert en extrusie veroorzaakt die het gereedschap kan beschadigen. Deze moeten ook onmiddellijk gereinigd worden.

3. Na gebruik:

(1) Volg de juiste afsluitvolgorde om de machine correct uit te schakelen: noodstopknop - voeding van het servosysteem - voeding van het CNC-systeem - hoofdvoeding van de machine.

(2) Reinig de machine en voer het dagelijks onderhoud onmiddellijk uit.

Maak de machine na gebruik onmiddellijk schoon en smeer vervolgens motorolie op de bewegende geleiderail van de machine en op sommige onderdelen om roestvorming te voorkomen.

Dit zijn enkele van de belangrijke zaken om rekening mee te houden bij het gebruik van CNC bewerkingsmachines. We moeten er tijdens het hele proces aandacht aan besteden om de efficiëntie van de bewerkingsmachine te maximaliseren, de kwaliteit van de bewerking te verbeteren en de gewenste resultaten te behalen.

Gebruiksomgeving voor CNC bewerkingsmachines: Voor optimale prestaties moeten CNC-bewerkingsmachines worden opgesteld in een omgeving met een constante temperatuur en uit de buurt van apparatuur met sterke trillingen (zoals stempels) en apparatuur die elektromagnetische interferentie genereert.

Stroomvereisten: Zorg dat de CNC-bewerkingsmachine de juiste voeding krijgt voor een veilige en efficiënte werking.

Bedieningsprocedures voor CNC-bewerkingsmachines: Er moet regelmatig onderhoud worden uitgevoerd en gegevens moeten worden bijgehouden om storingen te voorkomen. Bovendien mag de bewerkingsmachine niet gedurende langere perioden afgesloten blijven, omdat dit kan leiden tot systeemstoringen en gegevensverlies.

Training en toewijzing: Bedieners, onderhoudspersoneel en programmeurs moeten de juiste training krijgen voor een veilig en effectief gebruik van de CNC-bewerkingsmachine.

Onderhoud van CNC-systeem

Houd je strikt aan de operationele procedures en het dagelijkse onderhoudssysteem.

Voorkom dat stof het numerieke besturingsapparaat binnendringt: Stof en metaalpoeder kunnen gemakkelijk een afname van de isolatieweerstand tussen componenten veroorzaken, wat kan leiden tot defecte of beschadigde componenten.

Reinig regelmatig de warmteafvoer en ventilatiesysteem van de schakelkast.

Controleer regelmatig de netspanning van het CNC-systeem: De netspanning moet tussen 85% en 110% van de nominale waarde liggen.

Vervang de back-upbatterij regelmatig.

Onderhoud van het CNC systeem wanneer het langere tijd niet wordt gebruikt: Schakel het CNC-systeem regelmatig in of voer het opwarmprogramma uit.

Reserveprintplaten en mechanische onderdelen onderhouden.

Onderhoud van mechanische onderdelen

(1) Onderhoud van gereedschapsmagazijn en gereedschapswisselmanipulator

Wanneer u het gereedschap handmatig in het gereedschapsmagazijn plaatst, controleer dan of het goed is geïnstalleerd en controleer de vergrendeling op de gereedschapsvoet om er zeker van te zijn dat deze betrouwbaar is.

Het is ten strengste verboden te zware of te lange gereedschappen in het gereedschapsmagazijn te laden om te voorkomen dat de manipulator het gereedschap laat vallen of botsingen veroorzaakt met het werkstuk, de opspanning enz.

Let bij sequentiële gereedschapsselectie op de volgorde waarin het gereedschap in het gereedschapsmagazijn wordt geplaatst. Let er bij andere gereedschapselectiemethoden ook op dat het verwisselde gereedschapsnummer overeenkomt met het gewenste gereedschap om ongelukken door het verwisselen van het verkeerde gereedschap te voorkomen.

Houd het handvat en de huls van het gereedschap schoon.

Controleer regelmatig of de nulretourpositie van het gereedschapsmagazijn correct is en of de positie van het gereedschapswisselpunt van de spindel van de machine correct is, en stel dit indien nodig direct bij. Anders kan de gereedschapswissel niet worden uitgevoerd.

Bedien bij het opstarten eerst het gereedschapsmagazijn en de manipulator leeg om te controleren of alle onderdelen normaal functioneren, en let daarbij vooral op de werking van alle verplaatsingsschakelaars en magneetkleppen.

(2) Onderhoud van kogelomloopspil

Inspecteer en pas de axiale speling van het schroef- en moerpaar regelmatig aan om de nauwkeurigheid van de omgekeerde overbrenging en de axiale stijfheid te garanderen.

Controleer regelmatig op losse verbindingen tussen de geleidingsschroefsteun en het bed en controleer op eventuele schade aan het steunlager. Als er problemen worden gevonden, draai de losse onderdelen dan onmiddellijk vast en vervang het steunlager indien nodig.

Bij kogelomloopspindels die met vet worden gesmeerd, moet het oude vet om de zes maanden van de schroef worden verwijderd en door vers vet worden vervangen. Kogelomloopspillen die met olie zijn gesmeerd, moeten dagelijks worden gesmeerd voordat de machine in gebruik wordt genomen.

Zorg ervoor dat er tijdens het gebruik geen harde deeltjes of spaanders in de beschermkap van de draadspil terechtkomen en vervang de beschermkap onmiddellijk als deze beschadigd is.

(3) Onderhoud van hoofdaandrijfketting

Regel regelmatig de spanning van de spindelaandrijfriem. Voorkom dat er allerlei verontreinigingen in het oliereservoir terechtkomen en vervang de smeerolie jaarlijks. Zorg ervoor dat het verbindingsstuk tussen de spindel en de handgreep schoon is. Stel de verplaatsing van de hydraulische cilinder en zuiger zo nodig bij. Pas ook tijdig het contragewicht aan.

(4) Onderhoud hydraulisch systeem

Filter of ververs de olie in het hydraulische systeem regelmatig. Controleer de temperatuur van de olie en voorkom lekken. Controleer en reinig de olietank en -leiding regelmatig. Implementeer een dagelijks puntinspectiesysteem.

(5) Onderhoud van het pneumatische systeem

Verwijder onzuiverheden en vocht uit de perslucht. Controleer de olietoevoer van de olieverstuiver in het systeem. Handhaaf de dichtheid van het systeem. Besteed aandacht aan het afstellen van de werkdruk. Reinig of vervang de pneumatische onderdelen en filterelementen.

Bij CNC-bewerkingsmachines hebben de meeste fouten gegevens die gecontroleerd kunnen worden, maar er zijn er ook die dat niet hebben. De alarminformatie kan vaag of niet-bestaand zijn, en de fout kan zich gedurende een lange, onregelmatige periode voordoen, waardoor het moeilijk is om de oorzaak te zoeken en te analyseren.

Voor dergelijke storingen is het nodig om de situatie zorgvuldig te analyseren en de hoofdoorzaak te vinden. Dit vereist uitgebreide kennis van machines, elektrische, hydraulische systemenen meer.

Fouten in de bewerkingsnauwkeurigheid komen vaak voor bij CNC-bewerkingsmachines in de productie. Oorzaken kunnen zijn: veranderingen in systeemparameters, mechanische storingen, niet-geoptimaliseerde elektrische parameters, abnormale werking van de motor, abnormale positiering van de bewerkingsmachine of onjuiste besturingslogica. Om dergelijke fouten op te lossen, is het belangrijk om de relevante problemen te identificeren en direct aan te pakken.

In de productie zijn fouten met abnormale bewerkingsnauwkeurigheid op CNC-bewerkingsmachines vaak verborgen en moeilijk te diagnosticeren.

Er zijn vijf belangrijke redenen voor dergelijke mislukkingen:

Naast het bovenstaande kunnen ook de samenstelling van het bewerkingsprogramma, de selectie van het snijgereedschap en menselijke factoren een abnormale bewerkingsnauwkeurigheid veroorzaken.

Om een abnormale machinenauwkeurigheid als gevolg van een mechanisch defect aan te pakken, moeten de volgende stappen worden genomen:

Onderzoek de programmasegmenten die worden uitgevoerd wanneer de nauwkeurigheid van de machine abnormaal is, met name de lengtecompensatie van het gereedschap en het kalibreren en berekenen van het verwerkingscoördinatensysteem (G54 t/m G59).

Beweeg de Z-as in inch-modus herhaaldelijk en observeer de beweging door te kijken, voelen en horen. Als er een abnormaal geluid is tijdens de beweging in de Z-richting, vooral tijdens een snelle inchbeweging, kan dit duiden op een probleem in het mechanische aspect.

Methode voor initialisatie-reset:

Over het algemeen kan een tijdelijke fout in het systeem worden gewist door een hardwarereset of door de voeding van het systeem om te schakelen. Als het werkgeheugen van het systeem beschadigd is geraakt door een stroomstoring, het loskoppelen van de printplaat of een lage batterijspanning, moet het systeem geïnitialiseerd en gewist worden. Maak een back-up van uw gegevens en bewaar deze voordat u de gegevens wist. Als de fout na initialisatie blijft bestaan, moet u een hardwarediagnose uitvoeren.

Parameterwijziging, programmacorrectiemethode:

Systeemparameters vormen de basis voor het bepalen van de functionaliteit van het systeem. Verkeerde parameterinstellingen kunnen leiden tot systeemfouten of ongeldige functies, en in sommige gevallen kunnen fouten in gebruikersprogramma's ook downtime veroorzaken. Om dit te voorkomen kan de blokzoekfunctie van het systeem gebruikt worden om alle fouten te identificeren en te corrigeren, zodat een normale werking gegarandeerd is.

Aanpassing, optimalisatie aanpassingsmethode:

Het systeem regelen is de eenvoudigste oplossing om fouten te corrigeren. Dit kan worden gedaan door de potentiometer bij te stellen. Als bijvoorbeeld in een onderhoudsscenario in een fabriek het systeemdisplay een chaos weergeeft, kan dit worden verholpen door een aanpassing te maken. Een ander voorbeeld is als de riem van de hoofdas slipt tijdens het opstarten en afremmen in een fabriek, wat kan worden veroorzaakt door een groot belastingskoppel en een korte aanlooptijd van het aandrijfapparaat. Dit probleem kan worden opgelost door de parameters aan te passen.

Optimaliseren van de afstelling is een uitgebreide methode om de beste match te bereiken tussen het servoaandrijfsysteem en het aangedreven mechanische systeem. Het proces is eenvoudig. Door een recorder met meerdere regels of een oscilloscoop met twee sporen en opslagfunctie te gebruiken, kan de responsrelatie tussen het commando en de snelheidsterugkoppeling of stroomterugkoppeling worden geobserveerd. Door de proportionele coëfficiënt en de integrale tijd van de snelheidsregelaar aan te passen, kan het servosysteem de beste prestaties behalen met een hoge dynamische respons en zonder oscillatie.

Als er ter plaatse geen oscilloscoop of recorder beschikbaar is, stel dan op basis van ervaring de parameters bij totdat de motor trilt en pas dan langzaam in de tegenovergestelde richting aan totdat de trilling verdwijnt.

Vervangingsmethode voor reserveonderdelen:

De meest gebruikelijke methode voor probleemoplossing is het vervangen van een gediagnosticeerde defecte printplaat door een functionele reservekaart en het uitvoeren van de noodzakelijke initialisatie- en opstartprocedures, zodat de bewerkingsmachine snel weer normaal kan werken. Daarna kan de defecte printplaat gerepareerd of vervangen worden.

Methode om de stroomkwaliteit te verbeteren:

Meestal wordt een gereguleerde voeding gebruikt om stroomschommelingen te stabiliseren. Om de impact van hoogfrequente interferentie te verminderen, kan een capaciteitsfiltermethode worden gebruikt als preventieve maatregel om storingen in de voedingskaart te voorkomen.

Methode voor het bijhouden van onderhoudsinformatie:

Grote productiebedrijven brengen vaak wijzigingen en verbeteringen aan in de systeemsoftware of -hardware op basis van onverwachte fouten die worden veroorzaakt door ontwerpfouten in de praktijk. Deze wijzigingen worden aan het onderhoudspersoneel doorgegeven in de vorm van onderhoudsinformatie. Het gebruik van deze informatie als basis voor probleemoplossing kan helpen om fouten correct en volledig te verhelpen.

De elektrische foutdiagnose van CNC-bewerkingsmachines omvat drie fasen: foutdetectie, foutbeoordeling en foutisolatie en -lokalisatie.

De eerste fase van foutopsporing bestaat uit het testen van de CNC-bewerkingsmachine om vast te stellen of er een fout is.

In de tweede fase wordt de aard van de fout geïdentificeerd en worden de defecte onderdelen of modules geïsoleerd.

In de derde fase wordt de fout gelokaliseerd op een vervangbare module of printplaat, waardoor de reparatietijd wordt verkort.

Om systeemfouten snel te identificeren en op te lossen, is het belangrijk om het foutdiagnoseproces zo eenvoudig en efficiënt mogelijk te houden, zodat de diagnosetijd zo kort mogelijk is. Om dit te bereiken, kunnen de volgende diagnosemethoden worden gebruikt:

1. Intuïtieve methode

Let met uw zintuigen op symptomen die kunnen optreden tijdens een storing, zoals de aanwezigheid van vonken of licht, abnormaal geluid, oververhitting of brandlucht.

Het onderzoeken van de oppervlaktegesteldheid van elke mogelijk defecte printplaat is een eenvoudige en veelgebruikte methode. Zoek naar tekenen van verbranding of beschadiging om de reikwijdte van de inspectie verder te beperken.

2. Zelfdiagnose functie van CNC systeem

Het vermogen van het CNC-systeem om snel gegevens te verwerken, maakt het mogelijk om snel signalen van meerdere kanalen op te nemen en het defecte onderdeel te verwerken. Het diagnoseprogramma voert vervolgens een logische analyse en beoordeling uit om te bepalen of er een fout in het systeem zit en deze snel te lokaliseren.

Moderne CNC systemen hebben twee soorten zelfdiagnosefuncties:

Raadpleeg het relevante onderhoudshandboek op basis van de prompt om de oorzaak van de fout te achterhalen en het probleem op te lossen.

Over het algemeen geldt: hoe gedetailleerder de foutinformatie van de diagnosefunctie van de CNC-bewerkingsmachine, hoe eenvoudiger de fout te diagnosticeren is.

Het is belangrijk op te merken dat sommige storingen direct kunnen worden bevestigd op basis van de foutmelding en de handleiding, maar dat bij andere storingen de werkelijke oorzaak van de storing kan afwijken van de melding of dat meerdere storingen een enkel symptoom kunnen veroorzaken. In deze gevallen moet het onderhoudspersoneel de interne relatie tussen de fouten begrijpen om de onderliggende oorzaak te bepalen.

3. Gegevens- en statuscontrole

De zelfdiagnose van het CNC-systeem kan niet alleen informatie over het foutalarm op het CRT-scherm weergeven, maar ook parameters en statusinformatie van het machinegereedschap leveren in de vorm van "diagnostisch adres" en "diagnostische gegevens" op meerdere pagina's.

Veel voorkomende gegevens- en statuscontroles zijn parametercontrole en interfacecontrole.

Deze gegevens omvatten versterking, versnelling, tolerantie voor contourbewaking, compensatiewaarde voor speling in achteruit en compensatiewaarde voor de spoed van de draadspil.

Als de machine wordt blootgesteld aan externe interferentie, gaan de gegevens verloren of raken ze in de war en werkt de machine niet normaal.

De diagnose van de invoer-/uitvoerinterface van het CNC-systeem kan de status van alle schakelsignalen weergeven op het CRT-scherm en "1" of "0" gebruiken om aan te geven of het signaal aanwezig is of niet.

Met behulp van het statusdisplay kunt u controleren of het CNC-systeem het signaal heeft uitgevoerd naar de machinezijde en of de schakelwaarde en andere signalen aan de machinezijde zijn ingevoerd in het CNC-systeem, zodat de fout kan worden gelokaliseerd aan de machinezijde of in het CNC-systeem.

4. Storing display alarmindicator

Naast de "software" alarmen, zoals de zelfdiagnosefunctie en statusweergave, heeft het moderne CNC systeem van CNC bewerkingsmachines ook talloze "hardware" alarmindicatoren verdeeld over de voeding, servoaandrijving, invoer/uitvoer en andere apparaten.

Door deze alarmindicatoren te observeren, kan de oorzaak van de fout worden vastgesteld.

5. Vervangingsmethode van de reservecircuitkaart

Het vervangen van de defecte printplaat door een reserveprintplaat is een snelle en eenvoudige methode om de oorzaak van de fout vast te stellen. Deze methode wordt vaak gebruikt voor functionele modules in CNC-systemen, zoals de CRT-module en geheugenmodule.

Voordat je de reservekaart vervangt, controleer je de relevante circuits om beschadiging van de goede kaart door kortsluiting te voorkomen. Controleer ook of de keuzeschakelaar en jumper draad op de testkaart overeenkomen met die op de originele sjabloon. Let bij sommige sjablonen ook op het afstellen van de potentiometer.

Na het vervangen van de geheugenkaart moet u het geheugen initialiseren zoals vereist door het systeem, anders zal het systeem niet normaal functioneren.

6. Uitwisselingsmethode

In CNC-bewerkingsmachines zijn er vaak modules of eenheden met dezelfde functie.

Door deze modules of eenheden te verwisselen en te kijken of de fout overgaat, kan de locatie van de fout snel worden bepaald.

Deze methode wordt vaak gebruikt om fouten in de servovoedingsaandrijving te diagnosticeren en kan ook worden toegepast om soortgelijke modules in het CNC-systeem te verwisselen.

7. Slagmethode

Het CNC systeem bestaat uit verschillende printplaten, elk met meerdere soldeerverbindingen. Foutieve solderingen of slecht contact kunnen leiden tot storingen.

Door zachtjes op de printplaat, connector of elektrische onderdelen met vermoedelijke fouten te tikken met isolatie, als de fout optreedt, is het waarschijnlijk dat deze zich op het getapte onderdeel bevindt.

8. Metingsvergelijkingsmethode

Voor eenvoudige detectie zijn de modules of eenheden uitgerust met detectieterminals.

Met behulp van instrumenten zoals een multimeter of een oscilloscoop kunnen de normale waarden worden vergeleken met de waarden op het moment van de storing aan de hand van de niveaus of golfvormen die op deze klemmen worden gedetecteerd. Hierdoor kan de oorzaak en locatie van de fout worden geanalyseerd.

CNC-bewerkingsmachines hebben complexe en uitgebreide functies, waardoor veel factoren storingen kunnen veroorzaken. Daarom kan het nodig zijn om meerdere foutdiagnosemethoden samen te gebruiken om de fout uitgebreid te analyseren en snel de locatie te bepalen, zodat de fout gemakkelijker kan worden opgelost.

Bovendien kunnen sommige storingen elektrische symptomen hebben maar mechanische oorzaken, of omgekeerd, of beide. Daarom mag de foutdiagnose niet beperkt blijven tot elektrische of mechanische aspecten, maar moet deze holistisch worden benaderd.

Top 10 fabrikanten van werktuigmachines in de wereld in 2019 (eenheid: miljoen dollar)

| Klasseringen | Bedrijf | Land | Inkomsten (miljoen $) |

| 1 | Yamazaki Mazaka | Japan | 52.8 |

| 2 | Trumpf | Duitsland | 42.4 |

| 3 | DMG MORI | Duitsland & Japan | 38.2 |

| 4 | MAG | VS | 32.6 |

| 5 | Amada | Japan | 31.1 |

| 6 | Okuma | Japan | 19.4 |

| 7 | Makino | Japan | 18.8 |

| 8 | GROB-groep | Duitsland | 16.8 |

| 9 | Haas | VS | 14.8 |

| 10 | Emag | Duitsland | 8.7 |

Bron: CCID Consulting

Zie ook:

Top 10 van werktuigmachineondernemingen in China in 2019 (eenheid: miljoen yuan)

| Rangschikking | Bedrijf | Inkomsten |

| 1 | Genesis | 21.81 |

| 2 | Qinchuan werktuigmachine | 14.3 |

| 3 | Yawei | 14.06 |

| 4 | HDHM | 12.98 |

| 5 | Haïtiaanse Seiko | 11.23 |

| 6 | Shenyang Werktuigmachine | 10.02 |

| 7 | Zhejiang Rifa | 6.2 |

| 8 | Kunming Werktuigmachine | 4.97 |

| 9 | Guosheng | 4.14 |

| 10 | Huazhong CNC | 4.08 |

Volgens het Nationaal Bureau voor de Statistiek telde China in juli 2020 817 bedrijven die metaal snijgereedschappen vervaardigen, met een industriële winstmarge van slechts 3,95%. Daarnaast waren er 526 bedrijven in China die metaalbewerkingsmachines vervaardigden met een winstmarge van 4,80%.

Van november 2015 tot juli 2020 kenden de sector van de metaalsnijmachines en de sector van de vormmachines hun hoogste winstmarges met respectievelijk 5,49% en 7,88%.

Op dit moment zijn er weliswaar veel binnenlandse ondernemingen, maar die zijn meestal kleinschalig, kunnen niet concurreren op de markt en hebben een lage winstgevendheid.

Als de gekozen CNC-bewerkingsmachine niet stabiel en betrouwbaar kan werken, wordt deze nutteloos.

Daarom is het belangrijk om bij de aankoop te kiezen voor producten van bekende merken, waaronder de host, het besturingssysteem en de accessoires. Deze producten zijn technologisch geavanceerd, hebben een bewezen productiegeschiedenis en zijn met succes gebruikt door gebruikers.

Het doel is om een of meer productieproblemen op te lossen.

Praktisch is ervoor zorgen dat de geselecteerde CNC-bewerkingsmachines effectief kunnen voldoen aan de vooraf bepaalde doelen.

Vermijd de aanschaf van te complexe CNC bewerkingsmachines met te veel functies die niet praktisch zijn, zelfs als ze duurder zijn.

Met een duidelijk doel voor ogen en een gerichte selectie van bewerkingsmachines kunnen we de beste resultaten behalen met een redelijke investering.

Zuinigheid verwijst naar het verkrijgen van de meest kosteneffectieve prijs voor de aangeschafte CNC-bewerkingsmachine die voldoet aan de bewerkingsvereisten.

Kies een CNC bewerkingsmachine die volledig functioneel en geavanceerd is.

Als er echter geen bekwame bediener of programmeur is, of een ervaren reparateur om de machine te onderhouden en te repareren, kan deze niet effectief gebruikt worden, ongeacht de kwaliteit.

Bij het kiezen van CNC werktuigmachines is het belangrijk om rekening te houden met het bedieningsgemak, de programmering en het onderhoud. Anders kan dit leiden tot problemen in het gebruik, onderhoud, reparatie en andere aspecten van de CNC werktuigmachines, wat verspilling van apparatuur tot gevolg kan hebben.

Voer grondig marktonderzoek uit en vraag technisch advies aan experts of ervaren gebruikers van CNC werktuigmachines om een volledig inzicht te krijgen in de binnenlandse en internationale markt voor CNC werktuigmachines.

Profiteer van verschillende beurzen om apparatuur te kiezen die van hoge kwaliteit is, goedkoop en betrouwbaar presteert en vergelijk de opties.

Het is belangrijk om volwassen en stabiele producten te kiezen die voldoen aan de werkelijke behoeften van de eenheid.

Bij het selecteren van de eigenschappen van CNC bewerkingsmachines is het belangrijk om geen prioriteit te geven aan een groot aantal functies of overdreven specificaties. Te veel coördinatenassen, krachtige werktafels en motoren en een hoge mate van nauwkeurigheid kunnen leiden tot een complex systeem met een lagere betrouwbaarheid.

Dit zal op zijn beurt de aanschaf- en onderhoudskosten van de machine verhogen, evenals de verwerkingskosten, wat leidt tot verspilling van middelen.

Het is beter om CNC bewerkingsmachines te kiezen op basis van de productspecificaties, afmetingen en nauwkeurigheid die nodig zijn voor het werk.

Bij het kiezen van CNC bewerkingsmachines is het belangrijk om rekening te houden met de typische onderdelen die bewerkt moeten worden. Hoewel CNC bewerkingsmachines zeer flexibel zijn en een groot aanpassingsvermogen hebben, kunnen ze alleen de beste resultaten behalen bij het bewerken van bepaalde onderdelen onder bepaalde omstandigheden. Voordat u een keuze maakt, is het dus cruciaal om eerst te bepalen welke typische onderdelen bewerkt moeten worden.

Het CNC-systeem dat voldoet aan verschillende prestatieparameters en betrouwbaarheidsindicatoren moet zorgvuldig worden geëvalueerd en er moet rekening worden gehouden met aspecten als bedieningsgemak, programmering, onderhoud en beheer. Waar mogelijk wordt een gecentraliseerde en uniforme aanpak aanbevolen. Tenzij het een speciaal geval betreft, moet de unit ernaar streven om dezelfde serie CNC systemen van dezelfde fabrikant te gebruiken voor toekomstig beheer en onderhoud.

Om de prestaties van CNC-bewerkingsmachines te maximaliseren en hun bewerkingsmogelijkheden te vergroten, is het essentieel om de benodigde accessoires en gereedschappen te hebben. Koop geen bewerkingsmachine die honderdduizenden of miljoenen yuan kost, om er vervolgens achter te komen dat deze niet normaal gebruikt kan worden door het ontbreken van een accessoire of snijgereedschap dat tienduizenden yuan kost. Wanneer je de hoofdeenheid koopt, is het aan te raden om ook enkele kwetsbare onderdelen en andere accessoires aan te schaffen.

Buitenlandse experts in metaalbewerking zijn van mening dat de efficiëntie van een $250.000 CNC bewerkingsmachine grotendeels afhangt van de prestaties van een $30 frees. Dit benadrukt hoe belangrijk het is om CNC-bewerkingsmachines uit te rusten met krachtige gereedschappen om de kosten te verlagen en maximale alomvattende economische voordelen te behalen.

In het algemeen moeten CNC-bewerkingsmachines worden uitgerust met voldoende gereedschappen om hun functies volledig te benutten, zodat de machine verschillende producten kan verwerken en stilstand en verspilling wordt voorkomen.

Na de installatie moeten CNC-bewerkingsmachines zorgvuldig in bedrijf worden gesteld en gedebugged, wat cruciaal is voor hun toekomstige werking, onderhoud en beheer.

Tijdens de installatie en inbedrijfstelling van CNC-bewerkingsmachines moeten technici actief deelnemen en aandachtig studeren, en technische training en begeleiding ter plaatse van de leveranciers accepteren.

De geometrische nauwkeurigheid, positioneringsnauwkeurigheid, snijnauwkeurigheid en prestaties van de bewerkingsmachine moeten uitgebreid geaccepteerd worden.

Het is belangrijk om het meegeleverde technische materiaal, de bedieningshandleidingen, onderhoudshandleidingen, instructies voor hulpstukken, computersoftware en instructies grondig te controleren en goed te bewaren, omdat anders de machine mogelijk geen toegang krijgt tot extra functies en het onderhoud wordt bemoeilijkt.

Tot slot moet er goed worden gekeken naar de after-sales service, technische ondersteuning, personeelstraining, gegevensondersteuning, softwareondersteuning, installatie en inbedrijfstelling, levering van reserveonderdelen, gereedschapssysteem en accessoires voor bewerkingsmachines die worden aangeboden door de fabrikant van CNC-bewerkingsmachines.

De toekomstige ontwikkelingstrend van CNC bewerkingsmachines is intelligente productie.

Intelligent produceren is een nieuwe productiewijze die informatie- en communicatietechnologie van de nieuwe generatie combineert met geavanceerde productietechnologie. Het doordringt alle aspecten van productie, inclusief ontwerp, productie, management en service, en kenmerkt zich door zelfperceptie, zelflering, zelfbeslissing, zelfuitvoering en zelfaanpassing.

De oprichting van een intelligente chemische fabriek is een noodzakelijke stap in de ontwikkeling van intelligente productie. Een intelligente werkplaats is een belangrijk onderdeel van een intelligente fabriek, en intelligente apparatuur is een cruciale ondersteuning voor een intelligente werkplaats.

Intelligente fabricage wordt gekenmerkt door het gebruik van een intelligente fabriek als drager, het intelligent maken van belangrijke fabricageprocessen als kern, end-to-end gegevensstromen als basis en netwerkinterconnectiviteit als ondersteuning. De oprichting van een intelligente chemische fabriek is een belangrijke vereiste voor de vooruitgang van intelligente fabricage.

Intelligente gereedschapsmachines zijn machines die zichzelf kunnen bewaken, verschillende informatie met betrekking tot de machine, de verwerkingsstatus, de omgeving en andere factoren kunnen analyseren en vervolgens de nodige acties ondernemen om een optimale verwerking te garanderen. Met de vooruitgang van computernetwerken, communicatie en kunstmatige intelligentie heeft de theorie van intelligente werktuigmachinetechnologie, die gebaseerd is op acht technologieën, geleidelijk een systeem gevormd.

Vergeleken met conventionele CNC werktuigmachines spelen gegevensverzameling, besturing en communicatiemodules een cruciale rol in intelligente werktuigmachines. Het type intelligente sensoren hangt af van het hoofddoel van de intelligente bewerkingsmachine. Enkele veel voorkomende intelligente sensoren zijn die voor vermogen, temperatuur, trillingen, geluid, energie, vloeistof en herkenning van identiteiten.

De besturingsmodule is voornamelijk gebaseerd op online aanpassingsalgoritmen voor NC-programma's, intelligente besluitvormings- en optimalisatiemethoden voor procesparameters, coördinatietechnologieën voor uitvoerende onderdelen en technologieën voor automatische laad- en losbesturing. De communicatiemodule is gebaseerd op draadloze communicatienetwerktechnologie.

Vergelijking tussen traditionele werkplaats en intelligente werkplaats.

| Traditionele werkplaats | Intelligente werkplaats | |

| Uitrusting | CNC-machine | Intelligent machinegereedschap |

| Communicatiemodus | Kopiëren van mobiele opslagapparaten (USB flash disk, etc.) | Draadloze communicatietechnologie (Wifi/Zigbee) |

| Productieproces | Open lus / halfopen lus Onderdelen verwerken; Eén persoon met één apparaat. | Gesloten lus Bewaak de machine, één persoon met meerdere apparaten |