Bent u klaar om de kunst van het precisiesnijden onder de knie te krijgen? Ontdek hoe een CNC-plasmasnijder een revolutie teweeg kan brengen in uw metaalbewerkingsprojecten. Deze gids behandelt alles van installatie en veiligheidsmaatregelen tot bediening en probleemoplossing. Aan het eind bent u uitgerust met de kennis om uw efficiëntie en nauwkeurigheid te verbeteren, zodat elke snede perfect is. Duik erin en leer hoe u uw CNC-plasmasnijervaring kunt optimaliseren!

Let op: Houd altijd rekening met de volgende waarschuwingstekens:

Algemene tip

Lees dit document vóór de installatie en het eerste gebruik grondig door om handelingen te vermijden die kunnen leiden tot materiële schade of persoonlijk letsel. U moet voortdurend de systeemspecificaties en technische voorwaarden controleren (zie de labels van de apparatuur en de bijbehorende documenten).

Deze handleiding geeft een korte inleiding tot de bedieningsstappen; voor uitgebreidere informatie raadpleegt u de handleiding van het CNC-systeem, de handleiding van de plasmavoeding, de handleiding van de boogspanningsregelaar en de handleiding van de condensatorregelaar.

Ons bedrijf behoudt zich het recht voor om de configuratie van de apparatuur te wijzigen; het is mogelijk dat de inhoud van dit boek niet overeenkomt met de werkelijke situatie van de apparatuur. Raadpleeg de apparatuur voor meer informatie.

We aanvaarden geen garantieverantwoordelijkheid voor schade aan apparatuur die wordt veroorzaakt door het niet naleven van de bedieningsvereisten. Als de apparatuur defect is, mag u niet zelf onderdelen vervangen; neem eerst contact op met ons bedrijf.

Wees voorzichtig: Beschadigde of defecte producten mogen niet in gebruik worden genomen.

Let goed op: Tijdens transport en opslag is het van cruciaal belang om het product te beschermen tegen vocht. Op het product klimmen of staan is niet toegestaan, evenmin als het plaatsen van zware voorwerpen. Wees extra voorzichtig om te voorkomen dat het voorpaneel en het scherm worden gestoten of bekrast.

Wees voorzichtig: De behuizing van het CNC systeem is niet waterdicht, dus tijdens de installatie moeten voorzorgsmaatregelen worden genomen om blootstelling aan direct zonlicht en regen te voorkomen.

Let goed op: De installatie van CNC systemen moet het binnendringen van stof, corrosieve gassen, geleidende voorwerpen, vloeistoffen en brandbare materialen voorkomen. CNC systemen moeten ver van ontvlambare en explosieve voorwerpen worden geïnstalleerd en op locaties die gevoelig zijn voor sterke elektromagnetische interferentie. De installatie van CNC systemen moet veilig zijn om trillingen te voorkomen.

Waarschuwing: Al het personeel dat betrokken is bij de bedrading of inspectie moet voldoende bekwaam zijn om deze taak uit te voeren. Bij het openen van de behuizing van het numerieke besturingssysteem mogen de elektrische draden niet beschadigd raken, onder druk komen te staan of onder spanning komen te staan.

Wees voorzichtig: De spanning en polariteit op elke stekker moeten overeenkomen met de specificaties in de handleiding. Zorg dat je handen droog zijn voordat je een connector aansluit of een schakelaar omzet.

Let goed op: Alle aansluitingen moeten correct en veilig zijn. Het CNC systeem moet betrouwbaar geaard zijn.

Wees voorzichtig: Vóór gebruik is het essentieel om de juistheid van de parameterinstellingen te controleren. Eventuele wijzigingen aan de parameters moeten binnen het toegestane bereik liggen dat door de parameterinstellingen is gedefinieerd.

Waarschuwing: Open de behuizing van het apparaat of de beveiligde afdekkingen niet tijdens het gebruik, aangezien dit kan leiden tot persoonlijk letsel en materiële schade.

Bij het openen van de behuizing van de apparatuur moet de hoofdvoeding worden uitgeschakeld om mogelijk persoonlijk letsel en schade aan eigendommen te voorkomen.

Steek geen stekkers in het apparaat en haal geen stekkers uit het apparaat als de hoofdvoeding is ingeschakeld, want dit kan leiden tot persoonlijk letsel en permanente schade aan het systeem.

Wacht minstens twee minuten voordat u de printplaat en connectoren aanraakt of verwijdert nadat de hoofdvoeding van de servoversterker is uitgeschakeld. Dit komt doordat de restlading in de interne condensatoren van het apparaat een gevaarlijke spanning handhaaft tot twee minuten nadat de hoofdvoeding is uitgeschakeld.

Koppel eerst de plasmastroombron los voordat u de snijbrander hanteert om mogelijk persoonlijk letsel en materiële schade te voorkomen. Pas bij het hanteren van de snijbrander op voor brandwonden door de hoge temperatuur van het toortsmondstuk.

De operator moet beschikken over de vaardigheden die nodig zijn voor deze baan. Ze moeten een veiligheidstraining hebben gevolgd met betrekking tot vlamsnijden en plasmasnijden. De operator moet een basiskennis hebben van microcomputerbediening en bekend zijn met de processen van vlamsnijden en plasmasnijden.

Let goed op: Controleer voordat u de stekker in het stopcontact steekt of de schakelaar in de uit-stand staat.

Bedieners mogen de apparatuur niet onbeheerd achterlaten terwijl deze in werking is.

Controleer voordat u het systeem inschakelt of alle bedrading correct en foutloos is.

Bij plasmasnijden moet de staalplaat moet geëgaliseerd zijn en er mogen geen significante golvingen zijn, anders zal dit de nauwkeurigheid van de snijgrootte beïnvloeden en de levensduur van het mondstuk en de elektrode aanzienlijk verkorten.

Waarschuwing: Het personeel dat betrokken is bij het oplossen van problemen moet over de bijbehorende professionele kennis en werkcapaciteiten beschikken.

Wees voorzichtig: Nadat er een alarm is opgetreden, moet de storing worden verholpen voordat het systeem opnieuw kan worden opgestart.

Let goed op: Dit apparaat gebruikt alleen een 380V 50 Hz netvoeding. De omgevingsomstandigheden voor het gebruik van de apparatuur moeten volledig in overeenstemming zijn met de specificaties in deze handleiding.

1. Plaats na het uitpakken de plasmastroombron op de middelste positie aan de linkerkant, met een houten onderlegger eronder. De schakelkast moet op de achterste positie aan de linkerkant van de snijplotter worden geplaatst, zodat de operator de volledige snijplotter en het snijproces visueel kan controleren.

2. Pak de sleepketting aan de linkerkant uit en leg deze parallel aan de snijplotter.

3. Stel de zes voetbouten af die bij de machine worden geleverd en stel de apparatuur waterpas met een waterpasmeter.

4. Sluit het netsnoer van de plasmastroombron aan op de stroomvoorziening van de werkplaats (driefasig 380V, 50HZ), met een vermogen van 8KW.

5. Sluit de aardedraad van de plasmastroombron aan op het roosterframe of de staalplaat van de werkbank.

6. Sluit het netsnoer van de schakelkast aan op de stroomvoorziening van de werkplaats (driefasig 380V, 50HZ), met een vermogen van 3KW.

7. Sluit de stekker achter de computer op de juiste manier aan op de schakelkast.

8. Installeer de monitor en sluit de stroom- en signaallijnen aan.

9. Sluit de inlaat- en uitlaatwaterleidingen aan en vul het water tot de diepte in het waterreservoir 80 mm bedraagt.

10. Sluit de perslucht aan op de luchtinlaat van de plasmastroombron met behulp van een luchtpijp en stel de luchtdruk in op 5,0.

11. Schakel achtereenvolgens de hoofdvoeding, sleutelschakelaar van de schakelkast, hostvoeding, monitor en plasmastroombron in.

12. Werk volgens de plasmastroombronhandleiding, de systeembedieningshandleiding en de gebruikershandleiding. Wijzig de parameters die in het systeem zijn ingesteld niet willekeurig als u er niet vertrouwd mee bent.

13. Als de snijkwaliteit slecht is en niet kan worden opgelost, controleer dan de elektrode en het mondstuk van de plasmasnijden toorts. Als ze beschadigd zijn, moeten ze worden vervangen.

Het is aan te raden om een sleuf in de vloer te gebruiken voor de verbindingskabels tussen de behuizing van de snijmachine en de elektrische schakelkast. Deze methode beschermt niet alleen de kabels, maar vergemakkelijkt ook het onderhoud.

Markeer het effectieve werkbereik op de snijtafel en plaats het werkstuk binnen dit gemarkeerde bereik om te snijden.

Dit apparaat heeft twee voedingskabels: 1. De hoofdvoedingskabel voor het besturingssysteem, met een vermogen van 2KW en een spanning van driefasig 380V. 2. De plasmavoedingskabel, met een vermogen van 8,4KW en een spanning van driefasig 380V.

De lengte van de externe kabel van de apparatuur is ongeveer 15m. De hoofdvoedingskabel voor het besturingssysteem is een 3+1 kabel met een diameter van 2mm2, en de plasmavoedingskabel is een 4-aderige kabel met een diameter van 6mm2.

Beide kabels en de luchtpijp glijden in een cirkel door het bovenliggende trekframe en dalen langs de fabrieksmuur af naar de hoofdschakelaarkast, waar ze op verschillende schakelaars worden aangesloten. Het besturingssysteem en de plasmastroombron moeten betrouwbaar geaard zijn.

Om de effecten van grote stroomfluctuaties (groter dan ±10%) en mogelijke tijdelijke stoorsignalen te voorkomen, moet de apparatuur worden gevoed via een speciale lijn (zoals een aparte lijn voor CNC-apparatuur vanuit de laagspanningsdistributieruimte) of door een stabilisatieapparaat toe te voegen, dat de invloed van de stroomkwaliteit en elektrische interferentie kan verminderen.

Als de werklocatie van de apparatuur een groot aantal bronnen van hoogfrequente interferentie heeft, zoals lasmachines, argon booglassen machines, plasmasnijmachines, krachtige frequentieomvormers, etc., moet een filter worden geïnstalleerd op de voedingskabel van het CNC systeem om de interferentie af te schermen.

Plotselinge stroomuitval kan leiden tot het verlies van snijbestanden en de productie van afvalmateriaal; veelvuldige plotselinge stroomuitval kan schade veroorzaken aan de software of zelfs de hardware van het CNC-systeem. Voor locaties waar stroomuitval vaak voorkomt, is het daarom aan te raden om het CNC systeem uit te rusten met een 500W UPS voeding.

Er wordt perslucht gebruikt. Wanneer de luchtcompressor (debiet compressor 1m3/min) en de plasmastroombron worden gebruikt voor het snijden, moet de uitgangsdruk van de compressor tussen 6,1-8,2 bar liggen; een druk lager dan 5,5 bar zal de snijkwaliteit ernstig beïnvloeden.

Als de druk onder 4 bar zakt, beschadigt de plasmastroombron de elektrode en kan deze niet meer werken.

Gebruik een rubberen kunststof hogedrukslang met een binnendiameter van φ10 mm en een druk van 2Mpa (20 bar) voor de gasleiding.

De werkplek van de apparatuur moet zijn uitgerust met een sterke ventilatiesysteem om de rook tijdens het snijden af te voeren.

Voordat u de apparatuur inschakelt, moet u ervoor zorgen dat alle schakelaars op de apparatuur in de uit-stand staan en dat de draaischakelaar aan de achterkant van de plasmavoeding in de horizontale stand staat.

1. Sluit de hoofdschakelaarkast aan om de tweewegkabel van stroom te voorzien.

2. Zet de stroomonderbreker in de elektriciteitskast van de apparatuur op ON.

3. Gebruik de sleutelschakelaar om het systeem in te schakelen, de hoofdinterface moet op het display verschijnen.

4. Draai vervolgens de draaischakelaar aan de achterkant van de plasmavoeding 90° in de verticale stand, waarna het aan/uit-lampje aan de voorkant van de plasmavoeding moet gaan branden.

5. Start de luchtcompressor (debiet van de compressor 1m3/min), stel de drukschakelaar van de luchtcompressor in om de uitgangsdruk van de compressor tussen 6,1-8,2 bar te houden. Als de druk onder de 6,1 bar komt, zal de snijdruk afnemen, wat resulteert in een onstabiele snijkwaliteit. Als de druk hoger wordt dan 8,3 bar, kan het luchtfilter van de plasmastroomvoorziening beschadigd raken.

Stel de drukregelknop op de plasmastroomvoorziening in om de druk tussen 5,5-6,0 bar te houden. Draai de stroomregelknop/gastestknop van de plasmastroombron naar de gasteststand en controleer of de druk niet onder 5 bar daalt. Als de druk onder 5 bar daalt, zal dit de snijkwaliteit ernstig beïnvloeden en kan dit er zelfs toe leiden dat de plasmastroomvoorziening stopt met werken.

Als de werkomgeving geen schone luchttoevoer kan garanderen, moet er een gecombineerd meertrapsfiltersysteem worden geïnstalleerd vóór de plasmastroomtoevoer. Anders zal lucht die olie, vocht en stof bevat ernstige problemen veroorzaken, zoals boogfalen en schade aan de toorts tijdens het snijden.

Als er plasmasnijden wordt gebruikt, is de voorbereiding voor het opstarten van de machine voltooid.

(1). Hoogteregelaar boogspanning

Stel de snijmodus van het CNC-systeem in op plasmamodus. Schakel de voeding voor de boogspanningshoogte-insteller in.

a. Test of de handmatige afstelling correct werkt.

Druk op de knoppen voor handmatig omhoog (TORCH↑) en omlaag (TORCH↓) op de hoogteversteller en kijk of de snijbrander in de juiste richting beweegt.

Als u de knop voor handmatig omhoog zetten indrukt op de bovenste grenspositie van de snijbrander, mag de toorts niet omhoog komen. Als u op dit punt op de daalknop drukt, moet de toorts vallen.

Als u op de knop voor handmatig vallen drukt bij de onderste limietpositie van de snijbrander, mag de toorts niet vallen.

Als je op dit punt op de omhoog-knop drukt, zou de toorts omhoog moeten gaan. Controleer of de bovenste en onderste limiet goed werken.

Als de snijbrander niet omhoog (of omlaag) kan komen, bevindt deze zich mogelijk in de bovenste (onderste) eindpositie of is de bovenste eindschakelaar (onderste eindschakelaar) beschadigd. Vervang de beschadigde eindschakelaar op tijd, anders kan de motor voor hoogteverstelling beschadigd raken omdat de schakelaar niet werkt.

b. Initiële positioneringstest

Druk op de knop voor initiële positionering (IHS TEST) op de hoogte-insteller. Op dit moment moet de plasmasnijtoorts omlaag bewegen met de snelheid die is ingesteld door de pulsbreedte voor initiële positionering omlaag (IHS DOWN PWM).

Nadat de straalpijp in contact komt met de stalen plaat, pauzeert hij en stijgt hij op met de snelheid die is ingesteld door de initiële pulsbreedte voor positioneringsstijging (IHS UP PWM) gedurende een positioneringstijd (IHS-tijd) en stopt hij op een geschikte ontstekingshoogte.

De ontstekingshoogte is over het algemeen 1,5~2 keer de snijhoogte. Volgens de handleiding van de POWERMAX1000 is de snijhoogte voor deze voeding 1,5 mm, dus de ontstekingshoogte moet ongeveer 3 mm zijn.

Gebruikers kunnen de positioneringstijd aanpassen op basis van hun snijervaring om de ontstekingshoogte van de boog te veranderen, om de beste snijkwaliteit te bereiken en tegelijkertijd de schade aan verbruiksmaterialen te beperken.

c. Boogspanningstest

Druk op de knop voor initiële positionering (IHS TEST) op de hoogte-insteller om de snijbrander op ontstekingshoogte te brengen. Druk op de knop boogspanningstest (ARC TEST) op de hoogte-insteller om de vlamboog met succes te ontsteken en let op de boogspanningswaarde die wordt gemeten in het boogspanningsmonitorvenster.

De gedetecteerde boogspanningswaarde moet dicht bij de ingestelde boogspanningswaarde liggen. Als de twee waarden aanzienlijk verschillen, pas dan de ingestelde boogspanningswaarde aan om ze gelijk te maken.

Anders kan de snijhoogte tijdens het snijden te hoog worden of kan de snijbrander over de staalplaat slepen. Beide situaties leiden tot een lagere snijkwaliteit en ernstige schade aan de slijtdelen van de snijbrander.

1. Gebruik professionele ontwerpsoftware (zoals AUTOCAD) om snijpatronen te tekenen.

2. Bewerken met behulp van de ingebouwde grafische bibliotheek van het systeem.

3. Gebruik de ingebouwde functie voor het nesten van staalplaten van het systeem.

Nadat het snijprogramma in het geheugen is geladen, keer je terug naar de hoofdinterface en controleer je of het voorbeeld in het grafische weergavegebied aan de vereisten voldoet.

1. Snijparameters wijzigen.

2. Systeeminstellingen.

Raadpleeg de handleiding van het CNC-systeem en de boogspanningshoogte-insteller voor specifieke instellingen.

Bij het plasmasnijden moet de operator een hoed en veiligheidsbril dragen en tijdens het proces alle knoppen vastmaken.

Automatische uitlijnfunctie voor stalen platen: Dat wil zeggen, de (meethoek) functie. Wanneer de operator de staalplaat op de snijtafel tilt, is het over het algemeen niet eenvoudig om de rand van de staalplaat uit te lijnen met de Y-as van de apparatuur.

Deze functie kan de rotatiehoek van de staalplaat meten en automatisch het snijpatroon onder dezelfde hoek draaien om snijresten te verminderen en het gebruik te verbeteren.

Nadat het snijpatroon is samengesteld, beweeg de snijplotter handmatig naar de linkerbovenhoek van de staalplaat, druk onder de hoofdinterface op de "F2"-toets voor het bestand, druk dan op de "F7"-toets voor de onderdeeloptie, druk dan op de "F7"-toets voor de meethoek, gebruik de richtingstoets om de snijplotter naar de linkeronderhoek van de staalplaat te bewegen, druk op de "F1"-toets om te bevestigen en keer terug naar de "onderdeeloptie"-interface. Het snijprogrammapatroon met de toegevoegde hoek wordt weergegeven in het grafische voorbeeldgebied aan de linkerkant.

1. Druk op de toets RUN om de snijinterface te openen. Controleer nogmaals of het snijresultaat aan de vereisten voldoet en druk dan nogmaals op de toets RUN om het automatisch snijden te starten.

Opmerking: Breng de snijbrander handmatig naar een middelhoge stand voordat u met snijden begint.

2. Controleer tijdens het snijden de operationele status van de machine. Breng in geval van een storing de snijbrander handmatig omhoog en druk vervolgens op de STOP-toets om naar de pauze-interface te gaan. Gebruik functies zoals "Jog vooruit", "Elektrisch omkeren", "Terugkeren op hetzelfde pad", "Terugkeren naar start", "Hanteer toorts" en "Breakpoint Memory" om problemen op te lossen.

Druk na het oplossen van het probleem twee keer op de knop RUN om het snijden te hervatten. (Op de hoeken van de staalplaat kan de snijbrander door grote veranderingen in de detectieluscapaciteit snel dalen en de staalplaat raken.

Daarom mag de snijpositie niet te dicht bij de hoeken van de staalplaat zijn (50% van de detectielus moet op de staalplaat liggen).

Je kunt de automatische hoogte-instelling ook handmatig uitschakelen wanneer de machine de hoeken van de staalplaat bereikt. Houd op dat moment de positie van de snijbrander nauwlettend in de gaten en pas de hoogte van de snijbrander handmatig aan als dat nodig is).

Opmerking: functie "Terugkeren op hetzelfde pad": Als je in de pauze-interface op "Return on the Same Path" drukt, kan de machine langs het snijpad teruggaan naar het punt van de storing. Druk op de knop "Stoppen" wanneer de machine het punt van de storing bereikt, zodat de terugkeer stopt. Als je de knoppen "Jog vooruit" en "Jog achteruit" samen gebruikt, kun je de machine nauwkeurig op de juiste plaats zetten, opnieuw opstarten, voorverwarmen en opnieuw beginnen met snijden.

"Jog Vooruit" en "Jog Achteruit" functies: Elke druk op deze knoppen verplaatst de machine een bepaalde afstand langs het snijpad, vooruit of achteruit.

De afstand wordt bepaald door de parameter "Jog Distance" die is ingesteld in de parameterinterface "General Parameters".

Functie "Handgreep toorts": Als je in de pauze-interface op "Handle Torch" drukt, kun je de snijbrander uit de staalplaat halen om het mondstuk van de snijbrander te vervangen of te hanteren. Druk op de knop "Terug" om het machinebed terug te verplaatsen naar de plaats van onderbreking en verder te gaan met snijden.

Opmerking: Onderbreek de plasmastroomvoorziening voordat u het mondstuk vervangt of de snijbrander hanteert. Sluit de plasmastroomtoevoer opnieuw aan nadat u de snijbrander hebt gehanteerd, anders zal de plasmastroomtoevoer een foutalarm activeren. Wees voorzichtig, want het mondstuk van de snijbrander is erg heet onmiddellijk na het stoppen met snijden.

"Breakpoint Memory" functie: In de pauze-interface kun je op "F6" (Breakpoint Memory) drukken om het resterende niet uitgevoerde snijprogramma op te slaan. Nadat je bent teruggekeerd naar de hoofdinterface, kun je andere bewerkingen uitvoeren en vervolgens op "F2" drukken om de interface "Bestand" te openen. Druk op het geheugenbestand "F5" en druk dan op het breakpointgeheugen "F2" om de resterende snijfiguren in het geheugen te laden. Keer terug naar de hoofdinterface om verder te gaan met snijden. Verplaats de machine niet tijdens dit proces.

Als je de snede wilt opgeven, druk je nogmaals op de STOP-toets en vervolgens op "F7" om te bevestigen en terug te keren naar de hoofdinterface.

3. Ga na het knippen terug naar de hoofdinterface.

4. Ga verder met het zagen van andere werkstukken.

Schakel de luchtcompressor uit als het snijden klaar is.

Schakel over naar handmatige modus, verplaats de snijbranderwagen naar links en plaats de machine op de parkeerplek.

Schakel vervolgens de voeding van de besturing uit. Wacht vijf minuten voordat u de plasmavoeding en de voeding van het besturingssysteem uitschakelt.

Ruim de werkruimte op.

1. Voordat u aan een dienst begint, moet u het luchtsysteem, de plasmavoeding en de snijbranderaansluitingen controleren op luchtlekken. Als deze worden ontdekt, moeten ze onmiddellijk worden verholpen.

2. Controleer voor het snijden of de snijmondstuk en elektrode af te stemmen op de stroominstelling van de plasmastroombron en de dikte van de staalplaat die wordt gesneden. Het snijmondstuk kan niet buiten zijn bereik worden gebruikt. De stroomintensiteit moet idealiter binnen 95% van de werkstroom van het mondstuk liggen. Bijvoorbeeld, de stroomintensiteit van een 100A mondstuk wordt idealiter ingesteld op 95A.

3. Controleer of de gasdruk binnen het toegestane bereik ligt. Zorg ervoor dat het gas schoon is, controleer regelmatig de werking van de luchtcompressor, controleer regelmatig het luchtfilter en vervang onderdelen onmiddellijk.

4. Na het vervangen van onderdelen van de snijbrander of als de brander lange tijd niet is gebruikt, draait u de stroomregelknop naar de gasteststand of opent u handmatig elke magneetklep om waterdamp en onzuiverheden uit het luchtpad en de snijbrander te verwijderen.

5. De geleidingsoppervlakken van de langs- en dwarsrails moeten na gebruik worden gereinigd en geolied.

6. Wanneer de bediener pauzeert of de machine voor langere tijd verlaat, moeten de stroom- en luchtbron worden uitgeschakeld.

7. Wacht na gebruik van de snijmachine even zodat de elektrische kast en de plasmastroomvoorziening voldoende kunnen afkoelen voordat u de stroom uitschakelt.

8. Inspecteer en borstel de tandheugel van de portaalkraan regelmatig schoon en smeer hem.

9. Smeer het hefmechanisme van de trolley regelmatig (kogellagers, schroeven, lineaire geleidingsschuiven). Breng smeermiddel aan op de lineaire geleider van de X-as.

10. Maak de slak onder de snijtafel regelmatig schoon en veeg de stoflaag van het oppervlak van de apparatuur.

11. Controleer regelmatig of de bovenste en onderste eindschakelaars op de trolley goed werken en vervang defecte schakelaars onmiddellijk.

12. Stof het zijfilter van de machinekast maandelijks af met een droge borstel. Open de elektrische kast om de drie maanden om het stof binnenin te reinigen.

13. Controleer elke drie maanden de betrouwbaarheid van de elastische onderdelen van de servomotor. klemming Stel de veerspanningsbouten af om de juiste druk te garanderen.

14. Controleer elke drie maanden de trolley en diverse kabels op slijtage.

15. Inspecteer jaarlijks alle bevestigingsbouten voor losheid.

16. Controleer de borstels van de gelijkstroommotor jaarlijks. Overmatige slijtage van de borstels kan de prestaties van de motor beïnvloeden of zelfs schade veroorzaken. Daarom zijn regelmatige inspectie en vervanging van de motorborstels noodzakelijk.

17. Zelfs zonder bewerkingstaken moeten CNC-machines regelmatig worden ingeschakeld, idealiter 1-2 keer per week, waarbij ze elke keer ongeveer een uur stationair draaien. Dit helpt om de warmte van de machine te gebruiken om de vochtigheid binnenin te verminderen en te voorkomen dat elektronische onderdelen vochtig worden.

18. Om de invloed van grote stroomfluctuaties (groter dan ±10%) en mogelijke tijdelijke stoorsignalen te voorkomen, moet het apparaat worden voorzien van speciale voeding (zoals een aparte voeding voor CNC-apparatuur vanuit de laagspanningsdistributieruimte) of extra spanningsstabilisatoren. Dit kan de invloed van stroomkwaliteit en elektrische interferentie verminderen.

19. Controleer jaarlijks of alle bedradingsklemmen goed vastzitten. Bedradingsklemmen kunnen losraken door langdurig gebruik en trillingen, en losse klemmen kunnen warm worden en beschadigd raken tijdens het gebruik.

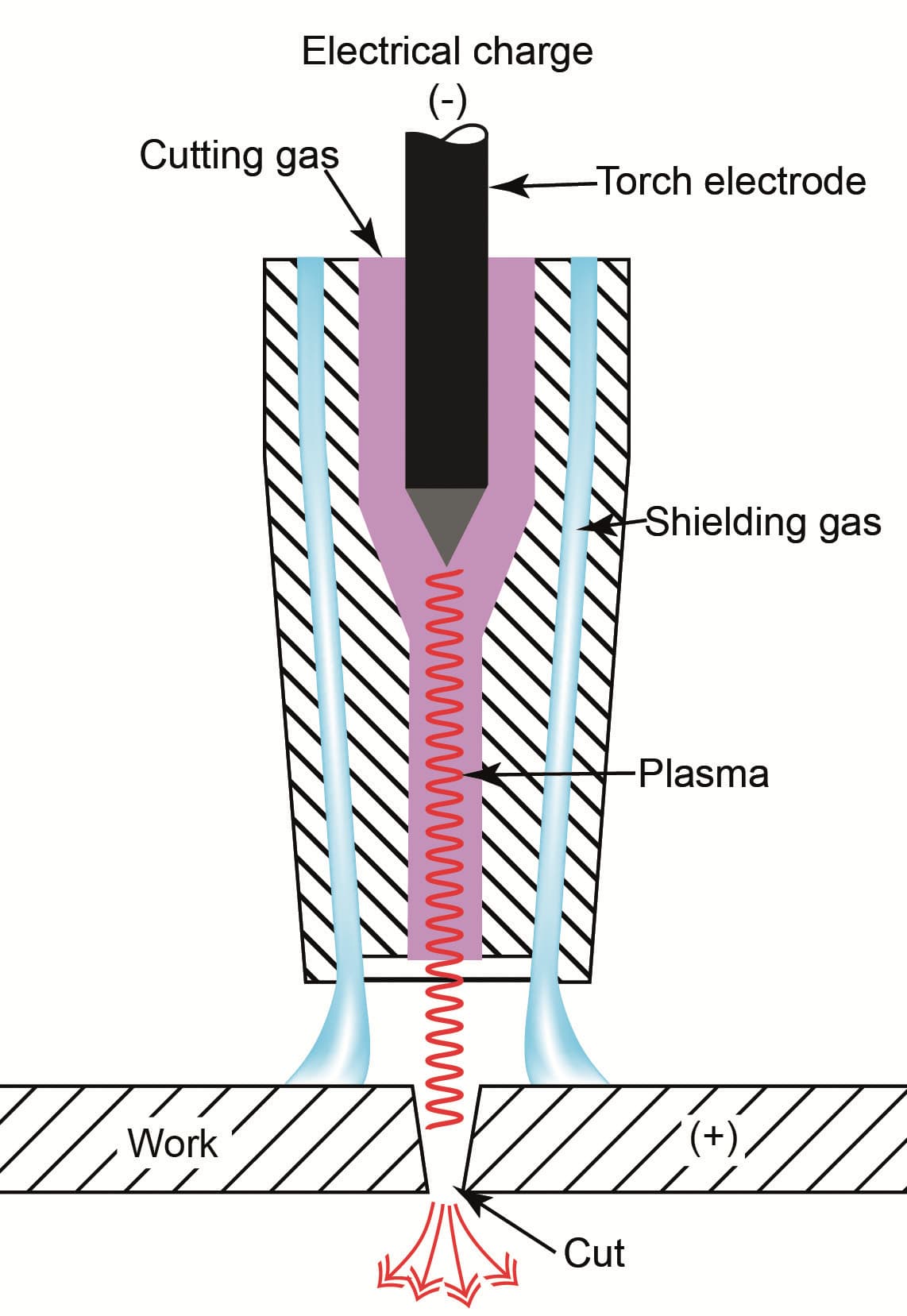

Een plasmasnijmachine is een nieuw thermisch snijgereedschap.

Het werkingsprincipe bestaat uit het gebruik van perslucht als werkgas en een hogesnelheids-plasmaboog als warmtebron.

Hierdoor smelt het deel van het metaal dat gesneden wordt en een luchtstroom met hoge snelheid blaast vervolgens het gesmolten metaal weg, waardoor een smalle snijnaad wordt gevormd.

Plasmasnijden kan worden gebruikt voor het snijden van verschillende metalen materialen zoals roestvrij staal, aluminium, koper, gietijzer en koolstofstaal. Het heeft de voordelen van een hoge snijsnelheid, smalle snijnaad, gladde snijrand, kleine warmte-beïnvloede zone, minimale vervorming van het werkstuk, eenvoudige bediening en aanzienlijke energiebesparende effecten.

Deze apparatuur is geschikt voor de productie, installatie en het onderhoud van diverse mechanische en metalen structuren en voor snijwerk, borenVullen, afschuinen en andere snijprocessen van middelgrote en dunne platen.

Diverse boogplasma snijden procesparameters hebben een directe invloed op de stabiliteit, de snijkwaliteit en het effect van het snijproces. De belangrijkste snijspecificaties worden hieronder kort beschreven:

(1) Snijstroom

Het verhogen van de snijstroom kan ook het vermogen van de plasmaboog verhogen, maar dit wordt beperkt door de maximaal toelaatbare stroom. Anders kan de plasmaboogkolom dikker worden, de snijbreedte toenemen en de levensduur van de elektrode afnemen. Het model van de snijbranderaccessoires moet overeenkomen met de stroominstelling van de plasmastroombron. De stroomsterkte moet idealiter binnen 95% van de werkstroom van het mondstuk liggen. De stroomsterkte van een mondstuk van 100A moet bijvoorbeeld worden ingesteld op niet meer dan 95A.

(2) Gasstroom

Het verhogen van de gasstroom kan niet alleen de boogkolomspanning verhogen, maar ook de compressie op de boogkolom versterken, waardoor de plasmaboogenergie geconcentreerder wordt en de uitwerpkracht sterker. Dit kan de snijsnelheid en -kwaliteit verbeteren.

Een te hoge gasstroom kan echter de boogkolom verkorten, het warmteverlies verhogen, het snijvermogen verzwakken en zelfs het snijproces verstoren.

(3) Hoogte snijmondstuk

De snijmondstukhoogte verwijst naar de afstand van het eindvlak van het snijmondstuk tot het oppervlak van het te snijden werkstuk. Deze afstand is meestal 2-5 mm. De juiste hoogte van het snijmondstuk is essentieel om de snijefficiëntie van de plasmaboog volledig te benutten.

Anders kunnen de snijefficiëntie en -kwaliteit afnemen en kan zelfs het snijmondstuk doorbranden. De hoogte van het snijmondstuk kan worden bepaald aan de hand van de handleiding van de plasmastroombron of op basis van snij-ervaring.

Bij het doorboren moet de hoogte van het snijmondstuk worden ingesteld op twee keer de normale snijhoogte.

(4) Snijsnelheid

Verschillende factoren hebben een directe invloed op het compressie-effect van de plasmaboog en beïnvloeden de temperatuur en de energiedichtheid. De hoge temperatuur en hoge energie van de plasmaboog bepalen de snijsnelheid, waardoor al deze factoren gekoppeld worden aan de snijsnelheid.

Om de snijkwaliteit te garanderen, is het cruciaal om de snijsnelheid zo veel mogelijk te verhogen. Dit verhoogt niet alleen de productiviteit, maar vermindert ook de vervorming van de te snijden onderdelen en de warmte-beïnvloede zone in de kerf gebied.

Als de snijsnelheid niet geschikt is, kan dit het tegenovergestelde effect hebben, waardoor de slak toeneemt en de snijkwaliteit afneemt.

(5) Snijdikte en -proces

De dikte van de staalplaat is van grote invloed op de keuze van het snijproces. Met dezelfde toorts is het doorsteekvermogen (dikte) slechts de helft van het snijvermogen (dikte).

Voor de originele 100A toortsonderdelen van Hypertherm is de aanbevolen snijcapaciteit 16 mm en de doorsteekcapaciteit 12 mm. Als de dikte van de staalplaat groter is dan het doorsteekvermogen, is het dus niet mogelijk om direct in het midden van de staalplaat te doorboren en te snijden.

Het startpunt voor het snijden moet op de rand van de staalplaat worden ingesteld om het snijden vanaf de rand te starten.

(6) Voorbehandeling van het staalplaatoppervlak

Stalen platen vormen onvermijdelijk een oxidelaag op het oppervlak wanneer ze door een reeks tussenliggende schakels van de staalfabriek naar de snijwerkplaats gaan.

Bovendien vormt zich tijdens het walsproces een oxidelaag die zich hecht aan het oppervlak van de staalplaat.

Deze oxidelagen hebben een hoog smeltpunt, smelten niet gemakkelijk en verlagen de snijsnelheid. Tegelijkertijd kan het spatten van de oxidelaag na verhitting gemakkelijk het snijmondstuk blokkeren, waardoor de levensduur van het mondstuk en de elektrode afneemt.

Daarom moet het oppervlak van de staalplaat voor het snijden worden voorbehandeld om roest te verwijderen.

De meest gebruikte methode is roestverwijdering door middel van stralen, gevolgd door het spuiten van roestwerende verf.

Klein ijzerzand wordt met een gritstraalmachine op het oppervlak van de staalplaat gespoten, waarbij de impactkracht van het ijzerzand wordt gebruikt om de oxidelaag te verwijderen, waarna vlamvertragende, geleidende antiroestverf wordt gespoten.

Voorbehandeling van roestverwijdering en verfspuiten voor staal plaat snijden is een onmisbaar onderdeel geworden van de productie van metalen constructies.

| Plasmavoeding | powermax1000 |

| CNC-systeem | JT-00000074 |

| Boogspanning (v) | 155 |

| Doordringen (0,1s) | 2 |

| Initiële positionering (10 ms) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| VERTRAGING_INVOER_TIJD | 5 |

| AUTO_PWM_AMP | 4 |

| OMHOOG_BRAAKTIJD | 50 |

| DOWM_REM_TIJD | 50 |

| NOODGEVAL_LIFT_TIJD | 20 |

| EMERG_PWM | 200 |

| INTEL_ADJ_BEREIK | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACCURAAT | 2 |

| PIERCE_ENABLE_SIGN | 0 |

| IHS_STROOM_LIMIET | 100 |

| IHS_STROOM_LIMIET_TEKEN | 0 |