Hoe stroomlijnt een enkele machine zowel ponsen als knippen bij metaalbewerking? De CNC pons- en knipcombinatie zorgt voor een revolutie op het gebied van efficiëntie en precisie in plaatwerkplaatsen. Dit artikel gaat in op de geavanceerde functies en operationele voordelen van deze geautomatiseerde systemen, zoals geïntegreerde laad-, sorteer- en snijmechanismen. Lezers zullen begrijpen hoe deze machines de productie-efficiëntie en het materiaalgebruik maximaliseren, wat leidt tot een meer gestroomlijnd en geautomatiseerd fabricageproces.

Naarmate de productie zich blijft ontwikkelen, speelt CNC revolverponswerk een integrale rol in de flexibele verwerking van plaatmetaal, vooral op het gebied van commerciële plaatbewerking op maat.

Om het potentieel van CNC plaatbewerking in de productie te maximaliseren en de efficiëntie van de ponsmachine te verbeteren, hebben commerciële plaatwerkplaatsen het gebruik van CNC pons- en knipcombinatiemachines geïntegreerd.

Deze geavanceerde apparatuur combineert computerbesturingstechnologie, micro-elektronica, bewaking op afstand en precisiefabricage.

De CNC pons- en snijcombinatiemachine beschikt over geautomatiseerde laad- en lossystemen, automatische sorteer- en stapelmechanismen, een geautomatiseerd opslagdockingsysteem en integreert moderne beheermethoden om een volledig geautomatiseerd CNC pons- en snijproces te realiseren voor plaatmetaal.

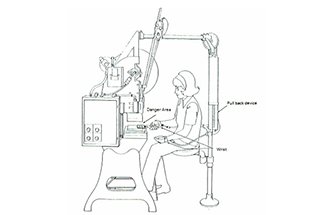

De CNC pons- en knipcombinatiemachine bestaat voornamelijk uit een CNC revolverponsmachine en een CNC haakse knipmachine, zoals geïllustreerd in Figuur 1.

De CNC revolverpons is uitgerust met een gereedschapsbibliotheek met draaibare schijven voor ponsen, bijsnijden van randen en buigen van plaatmetalen onderdelen. De CNC haakse schaar is uitgerust met bladen in de X- en Y-as, ontworpen om het plaatmetaal te scheiden nadat het verschillende bewerkingen heeft ondergaan.

Voor volledig geautomatiseerde verwerking moeten de onderdelen passen binnen de werkparameters van de apparatuur. Het is daarom cruciaal om deze parameters vast te stellen.

De gecombineerde pons- en knipmachine heeft een ponskracht van 30 ton en een knipkracht van 20 ton. De revolver herbergt 55 gereedschapsstations, waaronder 21 A-stations (voornamelijk voor kleine generieke feature tools die niet vaak vervangen hoeven te worden), 24 B-stations, 2 speciale roterende stations (voornamelijk voor middelgrote generieke feature tools, met een grotere ponsslag om de efficiëntie te verhogen en rotatie voor het aanpassen van hoeken voor rechthoeken, polygonen, enz. Elk functiegereedschap heeft een unieke code, bijvoorbeeld RO voor ronde gaten, RE voor rechthoeken, DJ voor veelhoeken en SQ voor vierkanten.

Het maximale verwerkingsbereik van de machine is: X-as 3000mm, Y-as 1500mm, met een maximale plaatdikte van 6,35mm. De haakse schaar kan tot 4 mm dik verwerken (voor Q235 stalen platen), met een ponsnauwkeurigheid van ±0,10 mm.

De twee messen van de CNC haakse schaar staan loodrecht op elkaar, waarbij het mes van de X-as continu kan snijden, zodat het niet nodig is om het ruwe materiaal handmatig voor te snijden. Dit verhoogt de efficiëntie bij het indelen van het materiaal en vermindert afval. De lay-out van de twee bladen, zoals weergegeven in afbeelding 2, laat zien dat het blad met de X-as langer is dan het blad met de Y-as, dat in een hoek van 90° is geplaatst.

De machine biedt twee snijmodi: volledige en halve snede. In de volledige snijmodus bewegen de messen op de X- en Y-as gelijktijdig, waardoor goed gedefinieerde onderdelen met een rechte hoek worden gemaakt.

In de halfdoorslijpmodus blijft het Y-asmes stilstaan terwijl het X-asmes onafhankelijk werkt. Dit wordt vooral gebruikt wanneer grotere werkstukken specifieke kenmerken hebben die de Y-as zouden kunnen hinderen.

De keuze tussen deze modi wordt programmatisch bepaald op basis van de actuele situatie.

Na het snijden worden afval en afgewerkte stukken getransporteerd via een automatische borstelband. Afval van verschillende grootte wordt tijdens het transport automatisch gesorteerd in twee verschillende afvalbakken.

Tegelijkertijd wordt klein afval van het gereedschapsproces getransporteerd door een ander transportsysteem, wat zorgt voor een continue en stabiele werking van de machine. ponsmachineen elimineert ongebruikte machinetijd. Dit proces maximaliseert de externe overgangen, waardoor de verwerking van plaatmetalen onderdelen veel efficiënter verloopt.

Wanneer de CNC pons- en knipmachine verschillende diktes plaatstaal verwerkt, wisselt de bibliotheek met CNC revolverponsgereedschappen ponsgereedschap of vormgereedschappen op basis van technische normen.

De CNC haakse schaar past de tussenruimte van de bladen aan via elektronische besturing, waardoor de kwaliteit van de snijvlakken van het plaatwerk wordt gegarandeerd.

De haakse knipfunctie biedt fundamentele ondersteuning voor automatische nestingprocessen, waardoor onderdelen automatisch gesorteerd en gestapeld kunnen worden. Deze functie is essentieel voor de volledige automatisering van de verwerkingseenheid.

Traditioneel CNC ponsen vereist daarentegen handmatige tussenkomst. Operators moeten het plaatmetaal voorsnijden met behulp van knipmachines op basis van de vorm en afmetingen van het onderdeel voordat ze verder gaan met de CNC-programmeerfase.

Belangrijkste voordelen van CNC gecombineerde pons-schaarmachines voor het maken van nesten:

1) De nestlay-out wordt beheerd door geautomatiseerde nestprogrammeersoftware, die ook zorgt voor de scheiding van onderdelen van afvalmateriaal, waardoor het gebruik van grondstoffen wordt gemaximaliseerd.

2) Dankzij de geïntegreerde aard van de machine is er geen handmatig transport van materialen nodig, waardoor de precisie van plaatbewerking. Dit vermindert niet alleen de handling- en wachttijden, maar verhoogt ook de efficiëntie van de machine.

De volledig geautomatiseerde CNC pons- en snijeenheid bestaat uit geautomatiseerde hardwarecomponenten en een informatiegestuurd besturingssysteem, zoals afgebeeld in afbeelding 3.

De hardwareonderdelen omvatten: een automatische docking trolley voor grondstoffen, een apparaat voor het laden van grondstoffen, een gecombineerde CNC pons-schaarmachine, een apparaat voor het automatisch uitwerpen van afvalmateriaal, een automatisch spuitcoderingsapparaat, een automatisch sorteer- en stapelmechanisme voor onderdelen, een automatische docking trolley voor onderdelen en acht modules voor foto-elektrische beveiliging.

Het informatiebesturingssysteem omvat het besturingssysteem van de ponsmachine (met zowel CNC-besturingssystemen voor het ponsen als voor het rechthoekig knippen), een interactieve module voor het MES+WCS+ponsbesturingssysteem en een fotocel.

Deze acht kernmodules vormen de basis van het volledige geautomatiseerde verwerkingstraject.

De interactieve module tussen MES+WCS en het stempelbesturingssysteem is daarentegen cruciaal voor het informatiebeheer van de eenheid.

De verwerkingseenheid gebruikt het MES-systeem voor automatische productieplanning. De programmeersoftware haalt automatisch ordergegevens op en nest deze volgens de orderspecificaties.

Dit zorgt ervoor dat onderdelen, zodra ze automatisch genest en geprogrammeerd zijn, worden gemaakt met grondstoffen van standaardafmetingen. Deze standaardgrondstoffen vormen de basis voor geautomatiseerde opslag.

Na het nesten worden de materialen volledig benut, waardoor verspilling wordt voorkomen. De haakse knipfunctie vergemakkelijkt vervolgens het scheiden van de geneste delen.

De functie voor het automatisch laden van materiaal vormt de basis voor een naadloze integratie tussen de verwerkingseenheid en het automatische opslagsysteem.

Wanneer het MES-systeem besteltaken naar de ponseenheid verzendt, synchroniseert het tegelijkertijd de vereiste standaardgrondstofinformatie met het intelligente opslagverzendcentrum.

Het dispatch centre vergelijkt vervolgens de voorradige pallets met grondstoffen met de ophaaltaakvolgorde en geeft automatisch ophaalopdrachten. Zolang bevestigd is dat de bewerkingsmachine operationeel is, wordt de overeenkomstige pallet met grondstoffen naar de materiaalinvoer van de machine getransporteerd.

Van hieruit haalt de geautomatiseerde laadwagen de pallet met grondstoffen op en verplaatst deze naar de automatische laadpositie. Om te kunnen voldoen aan verschillende laadvereisten voor plaatmetaal, is het zuignapsysteem voor het laden gesegmenteerd om leegzuigen te voorkomen, zoals geïllustreerd in afbeelding 4.

Een apparaat voor het scheiden van vellen, geïnstalleerd op de laadrobotarm, tilt eerst een hoek van het vel op. Het mechanisme tilt vervolgens het vel op en laat het trillen om het te scheiden, waardoor een handmatige scheiding wordt gesimuleerd.

Zodra het materiaal is vastgezet, wordt de dikte automatisch gemeten om ervoor te zorgen dat het overeenkomt met de vereisten van de order. Als de gedetecteerde materiaaldikte de standaarddikte van een vel overschrijdt, gaat er een alarm af waardoor de machine stopt.

Als de dikte binnen de gespecificeerde parameters valt, gaat de machine verder. Tot slot wordt de grondstof door de zuignappen overgebracht naar de positioneerklem van de machine om uitgelijnd te worden.

In dit stadium voltooit de verwerkingseenheid het volledig geautomatiseerde materiaallaadproces.

Door de onderdelen onder een rechte hoek af te schuiven, kunnen ze automatisch gesorteerd en gestapeld worden.

Eenmaal gescheiden zijn deze onderdelen halffabricaten. Het stapelmechanisme categoriseert en stapelt deze halffabricaten. Het automatische stapelmechanisme vereist dat de velformaten variëren tussen minimaal 400 mm x 100 mm en maximaal 3000 mm x 1500 mm.

De plaatdikte moet tussen minimaal 0,5 mm en maximaal 4 mm liggen (voor koolstofstalen platen), met een maximaal stapelgewicht van 3000 kg.

De CNC-programmering van de verwerkingseenheid maakt gebruik van automatische programmeringssoftware voor nesten. Nadat het bewerkingsprogramma is gegenereerd, identificeert de sorteerprogrammamodule de onderdelen binnen het programma.

Onderdelen met dezelfde code worden toegewezen aan hetzelfde gebied van het vak voor halffabricaten, zoals getoond in Afbeelding 5.

Elk gebied heeft een maximale stapelhoogte van 500 mm. Als deze hoogte wordt overschreden, worden de onderdelen opnieuw toegewezen aan een ander stapelgebied om problemen met overstapeling door te grote hoeveelheden identiek gecodeerde onderdelen te voorkomen.

Nadat het verwerkingsprogramma is verzonden, controleert het systeem opnieuw de daadwerkelijke plaatsing van de onderdelen in het stapelgebied. Het foto-elektrische detectiesysteem controleert ook de stapelhoogte van de onderdelen.

Als onderdelen in het stapelgebied voor halffabricaten dringend moeten worden weggehaald voor de volgende bewerking, moet de operator de betreffende code in het stapelgebied opnieuw instellen.

Hierdoor kan het systeem deze ruimte opnieuw integreren als een beschikbare ruimte, waardoor verspilling van stapelruimte wordt voorkomen.

Zodra gecontroleerd is of het stapelgebied voldoet aan de vereisten voor het stapelen van onderdelen, scheidt het sorteerapparaat de onderdelen met dezelfde code voor sequentieel stapelen. Bij het sorteren wordt gebruikgemaakt van een automatisch sorteer- en stapelmechanisme met gedeelde rollen, waarmee de gesneden onderdelen automatisch op de pallet met halffabricaten worden geplaatst. De pallet wordt op een speciale transferwagen geplaatst.

Nadat de orderverwerking is voltooid, ontvangt de trolley een instructie om de halffabricaten terug te brengen naar de opslag. Vervolgens transporteert hij de pallet naar het bijbehorende ingangspunt van het geautomatiseerde opslagsysteem.

De shuttle van het opslagsysteem slaat de pallet met halffabricaten vervolgens automatisch op, terwijl het MES-systeem tegelijkertijd informatie voor de pallet creëert voor de terugzending naar de opslag.

Om de order op te halen, hoeft men alleen maar het bijbehorende ordernummer op te zoeken om de positie van de order in het opslagsysteem en de palletcode te vinden, waardoor een automatische ophaaltaak ontstaat en het ophalen van halffabricaten eenvoudiger wordt.

Productieorders voor de verwerkingseenheid worden automatisch verzonden door het MES-systeem op basis van planningslogica. De orderinformatie bevat essentiële productiegegevens zoals materiaalsoort, hoeveelheid, maatspecificaties, codering, grafische details, programmagegevens, processtroominformatie en verwerkingstijd.

Geleerden bespraken het productieplanningssysteem dat SOA in harmonie brengt met flexibele productietechnieken. Ze analyseerden specifiek de uitdagingen op het gebied van planning en roostering in het productieproces en legden de methoden en implementaties uit voor het toewijzen van taken aan machinestations, waarbij ze oplossingen boden voor problemen met de dispatching in de verwerkingseenheid.

De productietaken voor de volautomatische CNC ponseenheid maken gebruik van een primair en back-up systeem. Het MES-systeem wijst twee orders toe aan dezelfde machine: de primaire order is de order die in productie is en de volgende als back-up. Zodra de primaire order voltooid is, wordt de back-up automatisch de primaire.

Zoals geïllustreerd in Figuur 6, plant de MES- en WCS-interactiemodule tegelijkertijd het opslagsysteem om taken uit te voeren voor het ophalen van grondstoffen en het terugbrengen van het materiaal van de vorige bestelling.

Voordat de verwerking begint, worden voorbereidingen getroffen door orderbewerkingen te overlappen, waardoor de interne schakeltijden worden verkort, de stilstandtijd van machines wordt geminimaliseerd, de werksnelheid van apparatuur wordt verhoogd en een efficiënte productie wordt gerealiseerd.

Na ontvangst van de productietaak die door het MES-systeem is verzonden, hoeven operators alleen nog maar de gereedschapsvereisten van het verwerkingsprogramma te controleren, te zorgen voor een veilige productieomgeving en vervolgens de productie van de order te starten.

Op dit punt verwerkt de apparatuur volgens de NC-code. Als de order onderdelen met speciale processen betreft, vraagt het systeem om gereedschapswissels wanneer de productie van de order wordt gestart en vervangen operators handmatig de betreffende gereedschappen of vullen ze deze aan.

Wanneer het MES-systeem feedback ontvangt over de start van de verwerking van de order, verzendt het tegelijkertijd de taak voor het ophalen van grondstoffen voor de genoemde order naar het WCS-planningssysteem van het opslagsysteem.

De shuttle van het opslagsysteem transporteert vervolgens de bijbehorende pallet met grondstoffen naar de dockingpositie van de materiaalontvangstwagen van de verwerkingseenheid.

Wanneer de verwerkingseenheid de aankomstinformatie van de grondstoffen ontvangt, plant het systeem de ontvangstwagen om de grondstoffen op te halen. De daaropvolgende verwerking vereist geen handmatige tussenkomst.

Na de verwerking worden de onderdelen automatisch gesorteerd, gestapeld en afgevoerd. Het sorteer- en stapelsysteem categoriseert de onderdelen per type en voert de sorteer- en stapeltaken achtereenvolgens uit.

Het systeem registreert de statusinformatie van de hele verwerkingseenheid op basis van ordercycli totdat de order is voltooid, en tijdens het proces vindt automatische rapportage plaats. Het dashboard voor informatiebeheer wordt geïllustreerd in Afbeelding 7.

Na voltooiing van de order worden de halffabricaten automatisch verbonden met de shuttle van het opslagsysteem voor opslag en wordt de opslaginformatie gesynchroniseerd met het MES-systeem.

Daarnaast is de verwerkingseenheid uitgerust met een alles-in-één pc in een netwerk. Operators kunnen via deze pc inloggen op de interface van het MES-systeem.

Op de orderrapportagepagina hebben ze door op het grafische nummer te klikken direct toegang tot het interne basisdocumentatiesysteem van het bedrijf, met een link naar de verwerkingsvereisten en ontwerptekeningen van de overeenkomstige onderdelen, wat de werkzaamheden ter plaatse aanzienlijk vergemakkelijkt.

Met de voortdurende ontwikkeling van de productie-industrie zal de wijdverspreide toepassing van volledig geautomatiseerde verwerkingseenheden die automatisering en informatietechnologie integreren steeds meer voorkomen.

Dit artikel beschrijft een volautomatische CNC ponseenheid, voornamelijk gericht op CNC pons- en snijmachines, die gebruik maakt van informatiegestuurd procesbeheer.

Het maximaliseert de voordelen van geautomatiseerde apparatuur en realiseert tot op zekere hoogte een arbeidsbesparend plaatwerkproductiemodel, wat belangrijke inzichten biedt voor industrieën zoals plaatbewerking om volledige automatisering te bereiken.