Heb je je ooit afgevraagd hoe moderne fabrieken zo'n precisie en efficiëntie bereiken? Dit artikel verkent de fascinerende wereld van CNC-systemen (Computer Numerical Control) en laat zien hoe deze systemen een revolutie teweegbrengen in de productie. Ontdek de belangrijkste spelers in de industrie en leer hoe deze systemen grondstoffen omzetten in ingewikkelde producten met een ongeëvenaarde nauwkeurigheid. Bereid je voor op het ontdekken van de geheimen achter de machines die onze wereld vormgeven!

Numeriek besturingssysteem (NCS) is een afkorting voor digitaal besturingssysteem. Het is parallel aan computers ontwikkeld en wordt gebruikt om geautomatiseerde verwerkingsapparatuur te besturen.

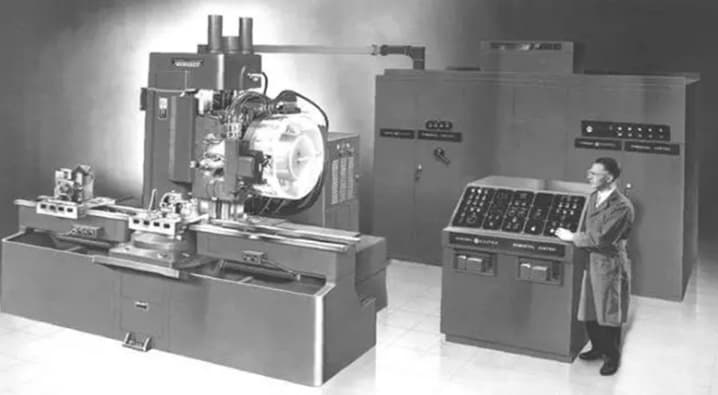

In eerste instantie was het samengesteld uit elektronische buizen en relaisschakelingen om een gespecialiseerde besturing met rekencapaciteiten te vormen, bekend als Hardware Numerieke Besturing (Hard NC).

Na de jaren 1970 werden de afzonderlijke elektronische hardwarecomponenten geleidelijk vervangen door computerprocessoren met een hogere integratie, bekend als computergestuurde numerieke besturingssystemen.

Computer Numerical Control (CNC) maakt gebruik van een computer om de bewerkingsfunctie te besturen en een numeriek besturingssysteem te realiseren.

Op basis van het besturingsprogramma dat in het computergeheugen is opgeslagen, voert het CNC-systeem alle of een deel van de numerieke besturingsfuncties uit en is het uitgerust met interfacecircuits en servoaandrijvingen van het gespecialiseerde computersysteem.

Het bestuurt de werking van een of meer mechanische apparaten met behulp van digitale, tekstuele en symbolische numerieke instructies, waarbij meestal mechanische grootheden zoals positie, hoek, snelheid en schakelen worden geregeld.

Het CNC (Computer Numerical Control) systeem heeft een aanzienlijke ontwikkeling doorgemaakt en bevat geavanceerde technologieën om de precisie, efficiëntie en veelzijdigheid van productieprocessen te verbeteren. De kernonderdelen van een modern CNC systeem zijn onder andere:

Programma opslag- en verwerkingseenheid: Dit is geëvolueerd van vroege papieren bandlezers naar geavanceerde SSD's (solid-state drives) en cloud-gebaseerde opslagoplossingen. Deze eenheden slaan complexe G-code programma's en CAM-gereedschapsbanen op en beheren ze.

Besturingshost: Het brein van het systeem is overgestapt van speciale computers naar krachtige industriële pc's met multicore processors, die in staat zijn tot real-time meerassige interpolatie en geavanceerde bewegingsbesturingsalgoritmen.

Mens-machine-interface (HMI): Touch-screen displays met intuïtieve grafische gebruikersinterfaces (GUI's) hebben traditionele bedieningspanelen vervangen, waardoor operators naadloos kunnen communiceren met de machine.

Programmeerbare logische besturing (PLC): Moderne PLC's integreren naadloos met het CNC-systeem en beheren hulpfuncties, veiligheidsvergrendelingen en procesbewaking. Ze bieden modulaire uitbreidingsmogelijkheden en ondersteunen verschillende industriële communicatieprotocollen.

Aandrijfsystemen:

Terugkoppelapparaten: Lineaire en roterende encoders bieden samen met geavanceerde sensorsystemen (zoals loadcellen en versnellingsmeters) real-time feedback over positie, snelheid en kracht voor regeling met gesloten regelkring.

Netwerk- en communicatie-interfaces: Op ethernet gebaseerde veldbussystemen (bijv. EtherCAT, PROFINET) vergemakkelijken de snelle gegevensuitwisseling tussen CNC-componenten en maken Industry 4.0-connectiviteit mogelijk.

De verschuiving naar softwaregerichte architecturen in CNC-systemen heeft een revolutie teweeggebracht in hun mogelijkheden en flexibiliteit. Deze evolutie biedt verschillende belangrijke voordelen:

Deze ontwikkelingen hebben CNC systemen compacter, betrouwbaarder en gebruiksvriendelijker gemaakt, terwijl hun functionele mogelijkheden aanzienlijk zijn uitgebreid. De integratie van kunstmatige intelligentie en algoritmen voor machinaal leren verbetert de autonomie en efficiëntie van CNC-bewerkingen nog verder en effent het pad voor slimme productieomgevingen.

Op de huidige markt voor CNC bewerkingsmachines zijn diverse vooraanstaande CNC systemen verschenen, elk met unieke eigenschappen en mogelijkheden die zijn afgestemd op specifieke productiebehoeften.

FANUC Corporation uit Japan is wereldwijd marktleider op het gebied van onderzoek, ontwerp, productie en verkoop van Computer Numerical Control (CNC) systemen. Hun technologische bekwaamheid heeft niet alleen de snelle evolutie van CNC werktuigmachines in Japan gekatalyseerd, maar heeft ook de CNC technologie wereldwijd aanzienlijk vooruitgeholpen.

FANUC's marktdominantie is een bewijs van hun vooruitstrevende technologische mogelijkheden. In 1985 introduceerden ze het baanbrekende 0 serie CNC systeem, dat voortdurend werd verfijnd en geoptimaliseerd. Deze serie heeft een aanzienlijk marktaandeel verworven in China, grotendeels dankzij de effectieve promotie via Beijing FANUC Mechatronics Co, Ltd. FANUC CNC systemen, oorspronkelijk ontwikkeld door Fujitsu Corporation in Japan, zijn al lange tijd aanwezig op de Chinese markt.

De FANUC CNC productlijn omvat verschillende modellen, waarvan de FANUC 0, FANUC 16, FANUC 18 en FANUC 21 series de meest voorkomende zijn. De FANUC 0 serie is vooral bekend geworden door zijn veelzijdigheid en prestaties. Deze serie biedt een waaier aan besturingsmogelijkheden, van basis 3-assig bewerken tot complexe 5-assige simultaanbesturing, om tegemoet te komen aan de meest uiteenlopende productiebehoeften.

De CNC systemen van FANUC staan bekend om hun snelle bewerkingsmogelijkheden, precisiebesturing en robuuste betrouwbaarheid. Ze bevatten geavanceerde functies zoals AI-gebaseerde bewerkingsoptimalisatie, real-time monitoring en predictief onderhoud. Deze systemen ondersteunen ook Industrie 4.0 initiatieven door naadloze integratie met automatiseringssystemen en data-analyseplatforms, waardoor slimme productieprocessen mogelijk worden.

De toewijding van het bedrijf aan voortdurende innovatie is duidelijk zichtbaar in hun nieuwste CNC-aanbiedingen, die zijn voorzien van verbeterde gebruikersinterfaces, verbeterde energie-efficiëntie en uitgebreide connectiviteitsopties. Deze ontwikkelingen hebben FANUC's positie als de toonaangevende kracht in CNC technologie verder verstevigd en stimuleren de wereldwijde productie-industrie naar meer efficiëntie en productiviteit.

Het Siemens CNC systeem vertegenwoordigt een baanbrekende oplossing in computergestuurde numerieke besturingstechnologie, ontworpen voor een breed spectrum van productievereisten. De modulaire architectuur maakt uitzonderlijke schaalbaarheid en naadloze integratie met diverse bewerkingsmachines mogelijk en biedt ongeëvenaarde flexibiliteit in industriële toepassingen.

Dit veelzijdige systeem blinkt uit in zowel traditionele als geavanceerde bewerkingsomgevingen. Bij implementatie in gestandaardiseerde draaibanken en freesmachines functioneert het als een robuust, op aandrijving gebaseerd CNC-systeem, dat nauwkeurige besturing en betere prestaties levert. Het kan ook worden ingezet als pc-gebaseerde oplossing, met geavanceerde rekenmogelijkheden en gebruikersvriendelijke interfaces. Door het Siemens CNC systeem te gebruiken, kunnen fabrikanten hun operationele innovatie en concurrentievoordeel op de wereldmarkt aanzienlijk vergroten.

Als aanvulling op het CNC-aanbod biedt Siemens een uitgebreid portfolio van aandrijftechnologische producten van wereldklasse. Dit uitgebreide aanbod omvat krachtige frequentieregelaars, precisiemotoren, efficiënte reductoren, geïntegreerde motorreductoren, geavanceerde koppelingen, innovatieve hybride aandrijvingen en geavanceerde motion control systemen. Deze componenten zijn zorgvuldig ontworpen om alle koppelbereiken, prestatieniveaus en spanningsvereisten te dekken, waardoor optimale compatibiliteit en prestaties in diverse industriële toepassingen gegarandeerd zijn.

De Siemens CNC productlijn omvat een reeks geavanceerde systemen, elk afgestemd op specifieke productiebehoeften:

Elke SINUMERIK serie is ontworpen om specifieke productie-uitdagingen aan te gaan en biedt oplossingen op maat die de productiviteit, precisie en efficiëntie in verschillende industriële sectoren optimaliseren.

Mitsubishi Electric Corporation, opgericht in 1921, is wereldwijd marktleider op het gebied van motorproducten en industriële automatiseringsoplossingen. Met meer dan 100.000 werknemers wereldwijd heeft deze Fortune Global 500-onderneming consequent haar toewijding getoond aan technologische innovatie en uitmuntende productie.

Gedreven door een globaal en toekomstgericht perspectief streven de medewerkers van Mitsubishi Electric ernaar om de belangrijkste partner te zijn voor klanten in de CNC (Computer Numerical Control) industrie. Hun niet aflatende toewijding aan voortdurende verbetering zorgt ervoor dat Mitsubishi CNC systemen in de voorhoede van de verspaningstechnologie blijven en dienen als krachtige en betrouwbare assistenten voor fabrikanten in verschillende sectoren.

Het Mitsubishi CNC productassortiment omvat een breed scala aan systemen die zijn afgestemd op uiteenlopende productiebehoeften:

Het vlaggenschip, de M700V serie, illustreert Mitsubishi's toewijding aan precisietechniek. Met een geavanceerd nanometer-besturingssysteem maakt deze high-end productlijn zeer nauwkeurige en hoogwaardige verspanende bewerkingen mogelijk. De geavanceerde mogelijkheden omvatten ondersteuning voor 5-assige simultane interpolatie, waardoor het ideaal is voor het bewerken van werkstukken met complexe oppervlaktegeometrieën in industrieën zoals lucht- en ruimtevaart, productie van medische apparatuur en precisiegietwerk.

In 2015 introduceerde Mitsubishi Electric de volgende generatie M80 en M800 serie CNC systemen, ontworpen om respectievelijk de M70 en M700 serie te vervangen. Deze nieuwe platforms beschikken over verbeterde verwerkingskracht, verbeterde gebruikersinterfaces en geavanceerde functies zoals AI-gestuurde bewerkingsoptimalisatie en IoT-connectiviteit. Met name de M800 serie bouwt voort op de sterke punten van de M700V en biedt nog meer precisie, hogere verwerkingssnelheden en verbeterde meerassige besturing voor de meest veeleisende bewerkingstoepassingen in het tijdperk van Industrie 4.0.

William Heidenhain richtte in 1889 een precisiewerkplaats voor metaaletsen op in Berlijn, Duitsland, en legde daarmee de basis voor wat een wereldleider in metrologie en motion control technologie zou worden. Sinds het midden van de jaren 1970 heeft HEIDENHAIN zich ontwikkeld tot een toonaangevende fabrikant van uiterst nauwkeurige CNC-systemen en geavanceerde aandrijftechnologieën voor bewerkingsmachines.

HEIDENHAIN China houdt vast aan de lange traditie van het bedrijf op het gebied van innovatie en toewijding aan uitmuntendheid, door wereldwijde expertise aan te passen aan de unieke eisen van de Chinese productiesector.

Het TNC-systeem (Touch Numerical Control) met HEIDENHAIN's eigen programmeertaal voor conversaties is de de facto standaard geworden in de Europese matrijzenindustrie en staat bekend om zijn gebruiksvriendelijke interface en krachtige mogelijkheden.

HEIDENHAIN biedt een uitgebreide reeks meetoplossingen, waaronder absolute en incrementele roterende encoders met hoge resolutie, lineaire precisieweegschalen en uiterst nauwkeurige hoekencoders. Deze apparaten zijn cruciaal voor het garanderen van positienauwkeurigheid en herhaalbaarheid in geavanceerde productieprocessen.

Hun CNC systemen voor bewerkingsmachines omvatten een breed scala aan toepassingen, van 3-assige freesmachines tot complexe 5-assige draai-freescentra. De besturingssystemen beschikken over een uitgebreide set functies, waaronder:

Deze veelzijdigheid maakt de HEIDENHAIN CNC systemen een ideale keuze voor uiteenlopende toepassingen, van eenvoudig 3-assig frezen tot het met hoge snelheid en hoge precisie 5-assig bewerken van complexe componenten. De schaalbaarheid en het aanpassingsvermogen van de systemen zorgen ervoor dat ze voldoen aan de veranderende behoeften van de moderne productie, van job shops tot grootschalige geautomatiseerde productiefaciliteiten.

Bosch Rexroth staat aan de top van de industriële technologie en levert baanbrekende transmissie- en besturingsoplossingen die prioriteit geven aan veiligheid, precisie, efficiëntie en kosteneffectiviteit voor een breed scala aan machines en systeemapparatuur.

Gebruikmakend van zijn uitgebreide wereldwijde toepassingskennis, ontwikkelt Rexroth voortdurend innovatieve producten en past geïntegreerde oplossingssystemen aan om te voldoen aan de specifieke behoeften van verschillende deelmarkten. Deze omvatten mobiele hydraulica voor bouw- en landbouwmachines, industriële hydraulica voor productietoepassingen, fabrieksautomatiseringssystemen en geavanceerde oplossingen voor duurzame energie-installaties. Deze allesomvattende aanpak zorgt voor optimale prestaties en productiviteit in meerdere industrieën.

Sinds zijn intrede op de Chinese markt in 1978 heeft Bosch Rexroth een significante aanwezigheid opgebouwd met ultramoderne productiefaciliteiten in Beijing, Wujin en Xi'an. Met ongeveer 3500 geschoolde werknemers fungeren deze vestigingen als belangrijke knooppunten voor productie, onderzoek en ontwikkeling, en klantenondersteuning in de regio.

REXROTH's CNC (Computer Numerical Control) portfolio toont de toewijding van het bedrijf aan geavanceerde productieoplossingen:

NUM was pionier op het gebied van CNC-technologie en ontwikkelde zijn eerste systeem in het begin van de jaren 1950, ruim voor de wijdverspreide toepassing in de industrie in 1961. Dit baanbrekende systeem werd in 1964 op de markt gebracht, waarmee NUM een van de eerste leveranciers van CNC systemen ter wereld werd. Deze vroege innovatie legde de basis voor NUM's voortdurende leiderschap in CNC technologie.

NUM's hardware productiefaciliteit voor CNC systemen is strategisch gevestigd in Italië, waar gebruik wordt gemaakt van de beroemde precisie-engineering expertise van het land. Door de ontwikkeling en productie van de belangrijkste CNC componenten, zoals drivers en motoren, in eigen huis te houden, garandeert NUM volledige controle over de kwaliteit en prestaties van haar systemen. Deze verticale integratie stelt NUM in staat om continu de algehele mogelijkheden van hun CNC oplossingen te optimaliseren en te verbeteren, en snel te reageren op de veranderende behoeften van de industrie en technologische vooruitgang.

De huidige NUM CNC productlijn omvat een reeks geavanceerde systemen, waaronder de FS152i, FS153i en FS192i series. Elk systeem heeft een geavanceerd bedieningspaneel met een geïntegreerde pc en biedt verschillende prestatieniveaus om te voldoen aan uiteenlopende productievereisten. Dankzij deze modulaire aanpak kunnen klanten de optimale configuratie kiezen voor hun specifieke toepassingen, waarbij een balans wordt gevonden tussen verwerkingskracht, asbesturingsmogelijkheden en kosteneffectiviteit. De integratie van pc-technologie in het CNC systeem maakt geavanceerde functies mogelijk zoals realtime simulatie, adaptieve besturingsalgoritmen en naadloze connectiviteit met fabrieksautomatiseringssystemen, waardoor de algehele productie-efficiëntie en flexibiliteit worden verbeterd.

Fagor Automation, een dochteronderneming van de Mondragon Corporation - het 10e grootste concernbedrijf van Spanje en de grootste werkgever in Baskenland met meer dan 74.000 werknemers - heeft zich gevestigd als leider in de ontwikkeling en productie van CNC- en meetsystemen.

Met uitgebreide R&D-mogelijkheden en een uitgebreide productportfolio blinkt Fagor Automation uit in het leveren van oplossingen op maat die precies voldoen aan de eisen van de klant. Hun expertise strekt zich uit van geavanceerde softwareontwikkeling tot robuuste hardware-integratie, waardoor ze complexe industriële automatiseringsuitdagingen kunnen aangaan.

Het Fagor CNC systeem, gebouwd op een fundament van krachtige functionele componenten, is ontworpen om een breed scala aan hoogwaardige bewerkingsmachines uit te rusten en te optimaliseren. Het biedt uitgebreide industriële besturingsoplossingen voor geavanceerde bewerkings- en draaicentra, met ondersteuning voor meerassige coördinatie, snijden met hoge snelheid en precisiebesturing.

Een opvallend kenmerk van het CNC-systeem van Fagor is de innovatieve dialoogprogrammeerinterface. Deze gebruiksvriendelijke functie stroomlijnt het programmeerproces voor kleine series aanzienlijk, waardoor de insteltijden korter worden en de operationele flexibiliteit toeneemt. De snelle verwerkingsmogelijkheden van het systeem, in combinatie met de besturing op nanometerniveau, onderstrepen de geavanceerde technologische bekwaamheid van de bewerkingsmachines die het systeem aandrijft.

Bovendien bevatten de CNC-oplossingen van Fagor gespecialiseerde functies die zijn afgestemd op specifieke toepassingen, zoals lasersnijmachines. Deze speciaal ontwikkelde functies optimaliseren de prestaties in nicheproductieprocessen en zorgen voor maximale efficiëntie en precisie in diverse industriële toepassingen.

Yamazaki Mazak (China) Co., Ltd. is het Chinese hoofdkantoor voor Yamazaki Mazak Corporation en overziet alle aspecten van de activiteiten van het bedrijf in China, waaronder productie, verkoop en aftersales. Deze strategische positionering zorgt voor een naadloze integratie van de wereldwijde expertise van Mazak met de eisen van de lokale markt.

MAZAK staat in de voorhoede van de productie van bewerkingsmachines en biedt een uitgebreide reeks geavanceerde productieoplossingen. Hun portfolio omvat multi-tasking machines, 5-assige bewerkingscentra, frees- en draaicentra met hoge precisie, geavanceerde CNC-systemen en ultramoderne automatiseringsoplossingen. Dankzij deze holistische benadering kan MAZAK voldoen aan de uiteenlopende behoeften van moderne productieomgevingen, van lucht- en ruimtevaart tot de productie van medische apparatuur.

Het 7e generatie CNC systeem ontwikkeld door MAZAK betekent een grote sprong voorwaarts in verspaningstechnologie. Het beschikt over een revolutionaire software- en hardwarearchitectuur die ontworpen is om uitzonderlijke bewerkingscapaciteiten op hoge snelheid, precisie op microniveau en superieure oppervlaktekwaliteit te leveren. De geavanceerde algoritmen van het systeem en real-time adaptieve besturingsmechanismen optimaliseren de snijparameters tijdens het vonken en zorgen voor consistente prestaties bij verschillende materialen en geometrieën.

Naast de kernfuncties biedt het 7e generatie CNC systeem een intuïtieve, gebruiksvriendelijke interface die de bediening en het procesbeheer stroomlijnt. Het bevat geavanceerde functies zoals AI-gestuurde voorspelling van gereedschapsslijtage, real-time thermische compensatie en intelligente botsingvermijding. Bovendien zorgen de open architectuur en robuuste connectiviteitsopties van het systeem ervoor dat het volledig compatibel is met de principes van Industrie 4.0, waardoor een naadloze integratie in slimme fabrieksecosystemen mogelijk is. Dit stelt fabrikanten in staat om gebruik te maken van gegevensanalyse, voorspellend onderhoud en bewakingsmogelijkheden op afstand, waardoor de weg wordt vrijgemaakt voor een hogere productiviteit, minder stilstand en een verbeterde algehele effectiviteit van de apparatuur (OEE).

HNC CNC systemen, ontwikkeld met eigen intellectueel eigendom, zijn onderverdeeld in high, medium en low-end tiers, die voldoen aan verschillende industriële behoeften.

Door gebruik te maken van jarenlange technische expertise en de onderzoeksresultaten van drie nationale sleutelprojecten te integreren, heeft het bedrijf zich strategisch gepositioneerd om te concurreren met de beste buitenlandse CNC systemen. Deze aanpak toont HNC's toewijding om de binnenlandse CNC-technologie naar wereldwijde standaarden te brengen.

De servo- en spindelaandrijfeenheden, de belangrijkste onderdelen van de CNC-systemen van HNC, hebben prestaties geleverd die overeenkomen met internationale benchmarks. Meer dan honderd inheemse high-end CNC systemen met vijfassige koppeling zijn met succes ingezet in kritische sectoren zoals de auto-, energie- en ruimtevaartindustrie. Deze wijdverspreide toepassing in zeer nauwkeurige productieomgevingen onderstreept de betrouwbaarheid en geavanceerde mogelijkheden van de systemen.

Naast algemene toepassingen heeft HNC meer dan 60 gespecialiseerde CNC systeemvarianten ontwikkeld. Deze op maat gemaakte oplossingen voldoen aan de unieke eisen van diverse industriële machines, waaronder textielmachines, houtbewerkingsgereedschappen, glasbewerkingsmachines en spuitgietsystemen. Dit uitgebreide portfolio toont HNC's veelzijdigheid in het aanpassen van CNC technologie om diverse productieprocessen in verschillende sectoren te optimaliseren.

Guangzhou CNC Equipment Co. Ltd. (GSK), opgericht in 1991, heeft zich ontwikkeld door fasen van ondernemerschap, innovatie en technologische vooruitgang. Als pionier in China's high-tech sector, heeft GSK zich gevestigd als een toonaangevende leverancier van uitgebreide intelligente productie-oplossingen, het verdienen van erkenning als de hoeksteen van de CNC-industrie in het zuiden van China.

GSK's productportfolio omvat een breed scala aan geavanceerde productietechnologieën:

Door dit gevarieerde aanbod van producten en diensten biedt GSK klanten holistische oplossingen voor intelligente productieprocessen. Deze oplossingen zijn op maat gemaakt om de productie-efficiëntie te optimaliseren, de productkwaliteit te verbeteren en de digitale transformatie in verschillende industrieën te stimuleren. GSK's toewijding aan innovatie en kwaliteit plaatst het bedrijf in de voorhoede van China's overgang naar slimme productie en Industrie 4.0 principes.

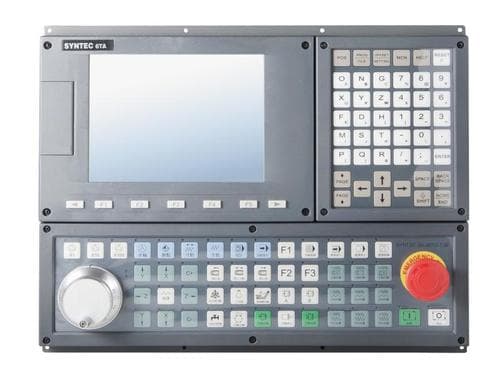

SYNTEC Corporation, opgericht in 1995, heeft zichzelf gevestigd als een toonaangevende fabrikant van PC-gebaseerde digitale besturingen voor bewerkingsmachines en industriële toepassingen. Met meer dan twintig jaar toegewijde focus op de ontwikkeling van geavanceerde CNC-systemen en geavanceerde hardwaretechnologieën heeft SYNTEC zijn marktaanwezigheid over de Straat van Taiwan met succes uitgebreid en is het bedrijf uitgegroeid tot een van de meest invloedrijke en veelbelovende besturingsmerken in de regio Azië-Pacific.

Het productportfolio van het bedrijf omvat een uitgebreide reeks CNC-systemen voor draaibanken en freesmachines, evenals geavanceerde besturingen voor diverse industriële machines. SYNTEC's toewijding aan hightech innovatie, waardetoevoegende toepassingen en uitzonderlijke after-sales service heeft hen een reputatie opgeleverd van betrouwbaarheid en klanttevredenheid in de concurrerende verspanende industrie.

In de afgelopen jaren heeft SYNTEC zijn technologische bereik uitgebreid tot meer dan alleen de traditionele besturing van bewerkingsmachines. Het bedrijf heeft aanzienlijke vooruitgang geboekt in de ontwikkeling van high-end spindelservo-oplossingen, lineaire motoren en direct-drive motoren, wat aantoont dat het bedrijf zich kan aanpassen aan veranderende productietrends en Industrie 4.0-vereisten.

Het huidige productassortiment van SYNTEC toont zijn veelzijdigheid en technologische bekwaamheid, met onder andere:

Dit gevarieerde aanbod positioneert SYNTEC als een leverancier van uitgebreide oplossingen in het moderne productie-ecosysteem, die in staat is te voldoen aan de complexe behoeften van verschillende industriële sectoren.

Advantech LNC Technology Co, Ltd, opgericht in oktober 2000 met een beginkapitaal van NT$ 600 miljoen, is uitgegroeid tot een belangrijke speler in de CNC (Computer Numerical Control) industrie. Met 300-400 werknemers heeft het bedrijf in de loop der jaren opmerkelijke successen geboekt.

Door voortdurende innovatie en technologische vooruitgang is Advantech LNC uitgegroeid tot het toonaangevende CNC systeemmerk in de Chinese regio. Hun uitgebreide productportfolio omvat een breed scala aan hoogperformante CNC systemen en controllers, waaronder:

Dit gevarieerde productassortiment is geschikt voor diverse industriële toepassingen, van precisiebewerking en plaatbewerking tot kunststofverwerking en robotautomatisering. De systemen van Advantech LNC zijn ontworpen om de productie-efficiëntie, nauwkeurigheid en flexibiliteit in meerdere sectoren te verbeteren.

Het succes van het bedrijf om het belangrijkste CNC systeemmerk op de Chinese markt te worden, onderstreept de toewijding aan kwaliteit, innovatie en klanttevredenheid. Door zich voortdurend aan te passen aan industrietrends en technologische vooruitgang heeft Advantech LNC zich gepositioneerd als een belangrijke bijdrager aan de industriële automatisering en smart manufacturing initiatieven van de regio.

Beijing KND CNC Technology Co. Ltd. (KND), opgericht in 1993, is een toonaangevende high-tech onderneming gespecialiseerd in onderzoek, ontwikkeling, productie, distributie en onderhoud van geavanceerde CNC systemen en industriële automatiseringsoplossingen. Met bijna drie decennia aan expertise heeft KND zich gevestigd als een prominente speler in de precisieproductiesector.

De uitgebreide productportfolio van het bedrijf omvat een gevarieerde reeks CNC-systemen, waaronder meerdere series die op maat gemaakt zijn voor verschillende industriële toepassingen. KND heeft met succes een reeks gespecialiseerde machinecontrollers, servoaandrijvingen, motoren en aanvullende producten ontwikkeld en op de markt gebracht. Dit uitgebreide aanbod is ontworpen om tegemoet te komen aan de complexe en gevarieerde eisen in de werktuigmachine-industrie, voor toepassingen zoals:

De geavanceerde oplossingen van KND integreren geavanceerde bewegingsbesturingsalgoritmen, realtime verwerkingsmogelijkheden en gebruiksvriendelijke interfaces, waardoor fabrikanten een hogere precisie, een verbeterde efficiëntie en een hogere productiviteit kunnen bereiken. De toewijding van het bedrijf aan innovatie blijkt uit de voortdurende ontwikkeling van adaptieve besturingssystemen, die bewerkingsparameters in real-time optimaliseren op basis van sensorfeedback en algoritmen voor machinaal leren.

Door een breed spectrum aan producten en aanpasbare oplossingen aan te bieden, geeft KND zijn klanten de flexibiliteit om de meest geschikte CNC technologie te selecteren voor hun specifieke productiebehoeften. Deze klantgerichte aanpak, in combinatie met KND's robuuste after-sales ondersteuning en servicenetwerk, zorgt ervoor dat klanten het potentieel van hun CNC-investeringen kunnen maximaliseren en concurrerend kunnen blijven in het snel evoluerende productielandschap.

Shanghai Lynuc CNC Technology Co, Ltd is een geavanceerd bedrijf dat onderzoek en ontwikkeling, productie, verkoop en service op het gebied van geavanceerde CNC-systemen naadloos integreert. De kernfocus van het bedrijf ligt in de ontwikkeling van krachtige CNC-systemen, innovatieve intelligente softwareoplossingen en de synergetische integratie van CNC-apparatuur met lineaire motortechnologie.

Het LYNUC CNC systeem heeft zichzelf gevestigd als leider in vijf-assige en vijf-linkage CNC systemen, evenals lineaire motorbesturing. Door voortdurende innovatie, gedreven door vragen uit de markt, heeft het bedrijf zijn productportfolio uitgebreid en de systeemprestaties verbeterd om te voldoen aan de veranderende behoeften van de moderne productie.

De veelzijdigheid en superieure besturingsmogelijkheden van het LYNUC CNC systeem komen duidelijk naar voren in de vele toepassingen op diverse bewerkingsmachines. Opmerkelijke implementaties zijn onder andere:

Dit diverse toepassingsspectrum demonstreert het aanpassingsvermogen, de precisie en de geavanceerde besturingsalgoritmen van het LYNUC CNC systeem, dat in staat is om complexe geometrieën, bewerkingen op hoge snelheid en meerassige synchronisatie uit te voeren in verschillende industriële sectoren.

HAAS toont een niet aflatende toewijding aan het leveren van een robuust en betrouwbaar CNC systeem dat naadloos integreert met hun bewerkingsmachines. Het HAAS CNC-systeem is op maat gemaakt voor HAAS-bewerkingsmachines en wordt voortdurend geoptimaliseerd zonder afhankelijk te zijn van externe NC-leveranciers. Deze benadering zorgt voor een perfecte synergie tussen het besturingssysteem en de machine, en maximaliseert de prestaties en betrouwbaarheid.

De nieuwe generatie HAAS-draaicentra bouwt voort op tientallen jaren van inspanningen in de hele industrie om geavanceerde CNC-systeemhardware en -software te ontwikkelen en bevat geavanceerde innovaties die de grenzen van de bewerkingsmogelijkheden verleggen. Deze verbeteringen weerspiegelen HAAS's toewijding om voorop te blijven lopen op het gebied van CNC-technologie.

Voor een nauwkeurige en vloeiende bewegingsbesturing maken alle assen van het HAAS-draaicentrum gebruik van geavanceerde digitale servomotoren in combinatie met encoders met hoge resolutie. Deze combinatie zorgt voor een uitzonderlijke positioneringsnauwkeurigheid en soepele beweging, wat essentieel is voor draaien met hoge precisie. Bovendien heeft HAAS aanzienlijke verbeteringen doorgevoerd in zowel softwarealgoritmen als motorbesturingsstrategieën, wat resulteert in opmerkelijke verbeteringen in de algehele prestaties van de bewerkingsmachine.

Deze technologische verbeteringen vertalen zich in tastbare voordelen voor gebruikers, waaronder:

Door hun CNC-systeem voortdurend te verfijnen, zorgt HAAS ervoor dat hun draaicentra aan de top van de verspaningstechnologie blijven en gebruikers een concurrentievoordeel bieden in het veeleisende productielandschap van vandaag.

De DELTA CNC systeemoplossing is ontworpen om kritieke prestatie-indicatoren van bewerkingsmachines te optimaliseren, zoals snijsnelheid, maatnauwkeurigheid en kwaliteit van de oppervlakteafwerking. Dit geavanceerde systeem levert consistente en betrouwbare bewerkingsprestaties en blinkt met name uit in tappen met hoge snelheid en ingewikkelde snijbewerkingen. Dankzij de mogelijkheden is het een essentieel gereedschap voor de productie van precisiematrijzen en het efficiënt bewerken van complexe mechanische componenten.

De kern van het DELTA CNC systeem wordt gevormd door krachtige bewegingsbesturingsalgoritmen, die zorgen voor soepele en nauwkeurige gereedschapspaden, zelfs bij hoge voedingssnelheden. De uitgebreide human-machine interface (HMI) van het systeem biedt intuïtieve bediening en real-time procesbewaking, waardoor de operator efficiënter kan werken en minder hoeft te leren. De robuuste architectuur zorgt voor een uitzonderlijke stabiliteit, wat cruciaal is voor het handhaven van krappe toleranties bij snijsnijtoepassingen met hoge snelheid in verschillende materialen.

De modulaire ontwerpfilosofie van het systeem maakt flexibele configuratie en naadloze integratie met diverse bewerkingsmachines mogelijk. Dit aanpassingsvermogen vereenvoudigt installatie, onderhoud en toekomstige upgrades, waardoor de stilstandtijd en totale eigendomskosten afnemen. De CNC-oplossingen van DELTA zijn geschikt voor een breed spectrum van industriële machines, van geavanceerde freescentra en precisiedraaibanken tot gespecialiseerde automatiseringsapparatuur.

Om tegemoet te komen aan uiteenlopende productievereisten, heeft DELTA strategisch vier verschillende CNC systeem productlijnen ontwikkeld:

Elke productlijn is afgestemd op optimale prestaties in de beoogde toepassing, zodat fabrikanten de meest geschikte CNC-oplossing kunnen kiezen voor hun specifieke productiebehoeften.

Beijing Jingdiao CNC Systeem is een open numeriek besturingsplatform dat voldoet aan industriestandaard protocollen en interfaces. De kernprincipes en het operationele kader zijn grotendeels consistent met andere vooraanstaande CNC-systemen, waardoor een hoge mate van compatibiliteit en vertrouwdheid wordt gegarandeerd voor operators die gewend zijn aan veelgebruikte binnenlandse CNC-platforms. Deze compatibiliteit strekt zich uit tot zowel de fundamentele functies als de mens-machine-interface (HMI) interacties, waardoor een naadloze integratie in bestaande productieomgevingen mogelijk is.

Architectonisch is het Beijing Jingdiao CNC systeem gebouwd op een PC-gebaseerd raamwerk, gebruikmakend van een embedded industriële besturingscomputer die draait op het Windows XP Embedded besturingssysteem. Deze robuuste basis biedt een stabiele, real-time verwerkingsomgeving die essentieel is voor precisieverspaningsbewerkingen.

Het systeem maakt gebruik van En3D als het primaire CNC softwarepakket, dat geoptimaliseerd is voor bewerkingstoepassingen met hoge snelheid, met name toepassingen met microsnijgereedschappen. Deze specialisatie maakt het systeem uitzonderlijk geschikt voor industrieën zoals precisiematrijzen, productie van medische apparatuur en de productie van onderdelen voor de lucht- en ruimtevaart. Het Beijing Jingdiao systeem onderscheidt zich op de Chinese markt met zijn geavanceerde mogelijkheden voor meerassige synchronisatie en biedt tot 5-assige simultane interpolatie voor complexe contourbewerking.

Bovendien bevat het systeem geavanceerde functies voor metingen in de machine en machinevisies. Deze geïntegreerde kwaliteitscontrolefuncties maken realtime productinspectie en adaptief machinaal bewerken mogelijk, waardoor de productie-efficiëntie en productnauwkeurigheid aanzienlijk verbeteren. De combinatie van snelle verwerking, meerassige besturing en in-situ metingen positioneert het Beijing Jingdiao CNC systeem in de voorhoede van smart manufacturing initiatieven in China, en ondersteunt de overgang van de industrie naar meer geautomatiseerde en intelligente productieprocessen.

Dalian Guangyang Science and Technology Group is een toonaangevende onderneming op het gebied van intelligente productie en high-end CNC in China. De groep bestaat uit geavanceerde technologiebedrijven, waaronder Guangyang Technology en Kede CNC, en positioneert zichzelf in de voorhoede van industriële innovatie.

Het productportfolio van de groep omvat een uitgebreide reeks geavanceerde productieoplossingen. Deze omvatten hoognauwkeurige CNC-bewerkingsmachines met vijf assen, vergezeld van hun eigen high-end CNC-systemen. Het aanbod strekt zich uit tot kritieke functionele componenten, geavanceerde detectie- en detectieapparatuur en zeer efficiënte synchrone permanentmagneetmotoren. Daarnaast produceert de groep essentiële CNC producten zoals robuuste gietijzeren bedlichamen, geavanceerde geautomatiseerde hydraulische systemen en volledig geïntegreerde digitale productielijnen.

Op het gebied van intelligente productie blinkt Dalian Guangyang uit met industriële veldcontrollers en industriële Internet of Things (IIoT) big data platforms. Deze technologieën maken naadloze connectiviteit en datagestuurde besluitvorming in productieomgevingen mogelijk. De groep biedt ook flexibele productiediensten, die zich aanpassen aan de uiteenlopende behoeften van moderne industriële productie.

Een opvallend product in hun assortiment is het Dalian Guangyang GNC62 CNC systeem. Dit geavanceerde besturingssysteem maakt gebruik van de GLINK high-speed CNC veldbus en werkt op een 100Mbps glasvezelmedium. Deze configuratie zorgt voor uitzonderlijke realtime point-to-point transmissiemogelijkheden, die van cruciaal belang zijn voor machinebewerkingen met hoge precisie. De meerassige koppeling en meerkanaals besturingstechnologie van het systeem vertegenwoordigen state-of-the-art vooruitgang in CNC functionaliteit.

Het GNC62 systeem heeft een indrukwekkende schaalbaarheid en prestatiekenmerken. Het kan effectief tot 8 onafhankelijke kanalen beheren en tegelijkertijd tot 128 assen besturen en synchroniseren. Dit niveau van meerassige coördinatie is essentieel voor complexe bewerkingstaken in de ruimtevaart, automobielindustrie en andere hightech productiesectoren. Bovendien ondersteunt het systeem synchrone aandrijvingsbesturing met twee assen, waardoor nauwkeurige coördinatie tussen gekoppelde assen mogelijk is voor verbeterde nauwkeurigheid bij bewerkingen zoals bewerkingen met een portaal of draaien met twee assen.

De snelle en zeer nauwkeurige besturingsfuncties van het GNC62 systeem maken het bijzonder geschikt voor veeleisende toepassingen waarbij nauwkeurigheid op microniveau en snelle bewerkingssnelheden van het grootste belang zijn. Dankzij deze mogelijkheden is de technologie van Dalian Guangyang toonaangevend op het gebied van moderne CNC-systemen en voldoet deze aan de hoge eisen van geavanceerde productieprocessen op de wereldmarkt.

Shenyang Zhongke CNC Technology Co, Ltd is gespecialiseerd in de ontwikkeling, productie en distributie van geavanceerde productietechnologieën, waaronder CNC-systemen (Computer Numerical Control), servoaandrijftechnologie, informatiesystemen, robotica, intelligente automatisering en digitale fabrieksoplossingen.

De missie van het bedrijf is gericht op onafhankelijke innovatie en de optimale integratie van CNC-technologie met mechanische systemen. Hun doel is om zichzelf te vestigen als industrieleider in de CNC sector en een vooraanstaande leverancier van uitgebreide CNC technologie oplossingen.

De LT CNC systeem productlijn omvat een reeks geavanceerde besturingssystemen:

1. Meerassige CNC systemen:

2. Servo aandrijfsystemen:

3. Aanvullende componenten:

Deze geïntegreerde systemen zijn ontworpen om de nauwkeurigheid van bewerkingen te verbeteren, de productie-efficiëntie te verhogen en de implementatie van slimme productieprocessen in diverse industriële sectoren te vergemakkelijken.