Nieuwsgierig naar CNC revolverstansmachines? In deze blogpost duiken we in de fascinerende wereld van deze veelzijdige machines. Als ervaren werktuigbouwkundig ingenieur leg ik uit hoe CNC revolverponsmachines mechanische, elektrische, hydraulische en pneumatische elementen combineren om plaatmetaal efficiënt te verwerken. Je krijgt een duidelijk inzicht in de verschillende soorten CNC revolverpersen en hun werkingsprincipes. Bereid je voor om je kennis uit te breiden en de mogelijkheden van deze krachtige gereedschappen in de moderne productie te waarderen.

Voordat we in de details van CNC revolverponsmachines duiken, moeten we eerst begrijpen wat CNC bewerking is.

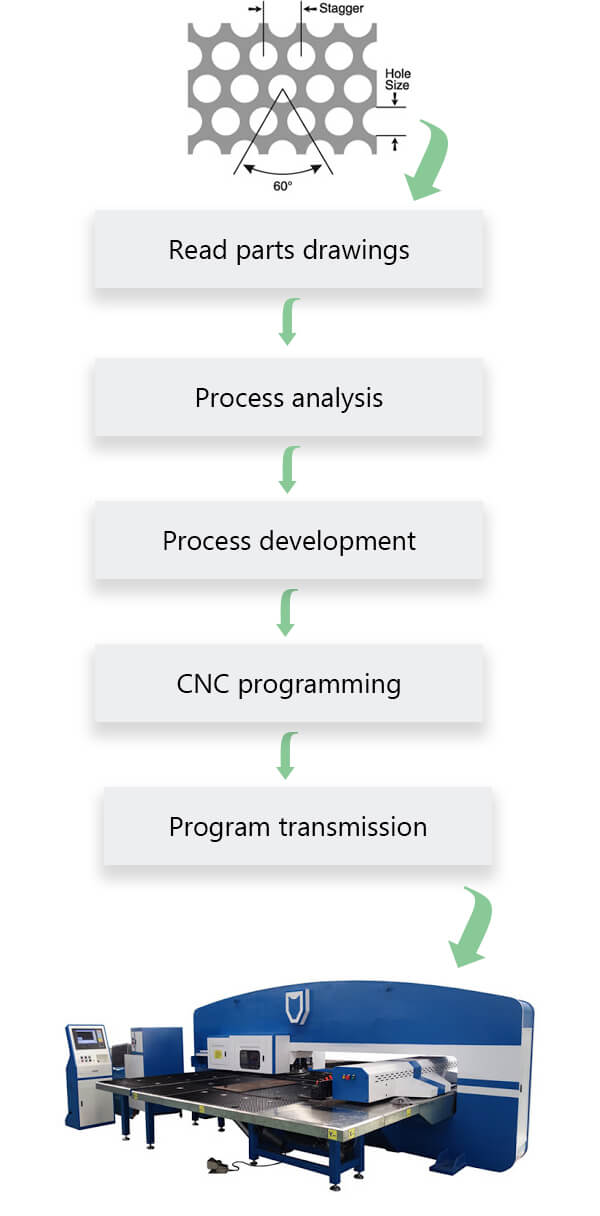

Op basis van de originele onderdeeltekeningen en procesvereisten wordt een CNC-bewerkingsprogramma voor het onderdeel samengesteld en ingevoerd in het digitale besturingssysteem van de machine. CNC-revolverponsmachine. Dit regelt de relatieve beweging van het gereedschap en het werkstuk, waardoor het werkstuk succesvol bewerkt kan worden.

1. Onderdeeltekeningen lezen:

Een goed begrip van de technische specificaties in de tekeningen is noodzakelijk, inclusief maatnauwkeurigheid, toleranties voor vorm en positie, oppervlakteruwheidhet materiaal van het werkstuk, de hardheid, de bewerkbaarheid en het aantal componenten.

2. Procesanalyse:

De procesanalyse moet worden uitgevoerd in overeenstemming met de specificaties op de tekeningen van de componenten. Dit omvat het analyseren van de structurele haalbaarheid van de componenten, het evalueren van de materiaal- en ontwerpnauwkeurigheid en het bepalen van de benaderende stappen in het proces.

3. Procesontwikkeling:

Op basis van de procesanalyse moet alle benodigde informatie voor de verwerking worden ontwikkeld, zoals de processtroom, vereisten, gereedschapstraject, verplaatsing en hulpfuncties. Deze informatie moet worden gedocumenteerd op proceskaarten en techniekkaarten.

4. CNC-programmering:

De programmering van onderdelen moet worden uitgevoerd op basis van het onderdelendiagram en de procesgegevens, volgens de instructiecode en het programmeerformaat die door de fabrikant zijn opgegeven. CNC-systeem. Dit kan worden bereikt door handmatige bewerking van code of software voor computerprogrammering.

5. Programmaoverdracht:

Het geschreven programma wordt via een transmissie-interface ingevoerd in de CNC-eenheid van de machine. Nadat de machine is ingesteld en het programma is opgehaald, kan het onderdeel worden bewerkt volgens de specificaties op de tekeningen.

De Numerical Control Turret Punch Press (NCT), ook bekend als CNC-ponsmachine, is een hoofdcategorie van CNC-ponsmachines. NCT combineert mechanische, elektrische, hydraulische en pneumatische elementen en wordt gebruikt voor het ponsen en ondiep trekken van plaatmaterialen door middel van revolverponsgereedschap.

De CNC revolverstansmachine is een veelzijdige automatische machine die veelvuldige veranderingen in producten en processen aankan, omdat er verschillende bewerkingen en stappen nodig zijn. De relatieve positionering tussen het gereedschap en het werkstuk wordt weergegeven met een numerieke code.

De digitale informatie wordt in de computer ingevoerd via een besturingsmedium zoals een papieren band of schijf, en de computer verwerkt en voert de invoerinformatie uit door instructies te geven om het servosysteem of andere componenten van de machine te besturen, waardoor de machine automatisch de gewenste onderdelen of producten kan produceren.

Als er geen alarmen op de machine zijn, is de CNC-machine voert een programma uit volgens de instructies. De X- en Y-as verplaatsen de staalplaat naar de ponslocatie en de T-schijf positioneert de vereiste mal bij de ponskop. De hydraulische ponskop stempelt vervolgens op de mal.

Dit proces wordt herhaald, waarbij de X- en Y-as na elke stempelbeweging naar een nieuwe positie bewegen, totdat het hele programma is uitgevoerd. Tot slot keert de machine terug naar de invoerpositie.

Sinds Wiedemann in 1932 de handmatige multi-stationpons R2 uitvond, wordt de revolverpons met numerieke besturing (NCT) op grote schaal gebruikt op het gebied van plaatbewerking en heeft zich ontwikkeld op het gebied van structuur en prestaties.

De vroege CNC revolverponsmachine had bijvoorbeeld geen automatische programmeersoftware en kon alleen handmatig geprogrammeerd worden op het CNC systeem.

De huidige CNC revolverponsmachine is echter in principe uitgerust met automatische programmeersoftware en de werkefficiëntie en verwerkingscapaciteit van complexe onderdelen zijn sterk verbeterd.

In termen van eigendom zijn er meer dan 20000 sets van CNC persen in de Verenigde Staten en bijna 20000 sets in Japan.

China heeft zich de afgelopen jaren snel ontwikkeld, met een voorzichtige schatting van ongeveer 6000 sets.

In termen van de ontwikkelingssituatie van de plaatwerkindustriemoet er veel ruimte zijn voor ontwikkeling.

Maar het personeel in de plaatbewerkingsindustrie weet soms niet zo goed wat de prestaties en structuur van verschillende CNC persen zijn, laat me kort alle soorten CNC revolverponsers introduceren.

Volgens het werkingsprincipe van de aandrijvende slagkop, kan de CNC revolverstempel verdeeld worden in drie categorieën:

Dit is het vroegste type CNC revolverponsmachine gereedschap, dat nog steeds door sommige fabrikanten wordt geproduceerd en gebruikt.

Typische voorbeelden zijn de C-serie van Muratec, de Ram-serie van Amada, de PEGA-serie, de COMA-serie, enzovoort.

Dit soort CNC revolverstempel drijft het vliegwiel aan om te draaien via de hoofdmotor, gebruikt de traagheid van het vliegwiel voor het stempelen en wordt gecontroleerd door de koppeling.

Dit soort werktuigmachine heeft de voordelen van een eenvoudige structuur, lage productprijs en stabiele prestaties.

Maar de nadelen van dit soort bewerkingsmachines zijn ook duidelijk.

Ten eerste moet de mechanische CNC-revolverstempel wachten tot het vliegwiel één keer gedraaid is voor hij kan stempelen.

De stempelslag ligt vast, dus de stempelsnelheid kan niet worden verbeterd.

Op dit moment is de maximumsnelheid slechts ongeveer 180 keer/minuut.

Dit is ook de belangrijkste reden waarom veel fabrikanten dergelijke revolverpersen niet meer produceren (Amada stopte dit jaar met de productie van de Aries, die in Japan al uit productie is).

Ten tweede, omdat de slag van de slagkop niet kan worden geregeld, is het moeilijk te controleren bij het vormen en stempelen.

Zulke werktuigmachines moeten het aantal ponsmatrijzen aanpassen om ideaal te kunnen vormen, wat moeilijk is om aan te passen.

Bovendien heeft dit soort werktuigmachine ook de nadelen van een groot energieverbruik, een groot stempelgeluid enzovoort.

Met de ontwikkeling van de technologie is de hydraulische CNC revolverponsmachine verschenen.

Dit soort werktuigmachine wordt veel gebruikt vanwege de vele voordelen.

Typische voorbeelden van zulke bewerkingsmachines zijn de V-serie van Muratec, de Vipros-serie van Amada, de TC-serie van TRUMPF, enzovoort.

Dit soort machinegereedschap wordt aangedreven door een hydraulische cilinder en bestuurd door een elektrohydraulische servoklep.

Daarom is de stanssnelheid met sprongen vooruit gegaan. Tot 1000 keer/min.

Ten tweede, omdat de slag van de hydraulische cilinder kan worden geregeld, is de vormmatrijs kan worden aangepast door de slag van de slagkop te regelen, wat handig in gebruik is.

Tijdens het werken kan het besturen van de ponskop om op de matrijs te drukken het stempelgeluid verminderen.

Bovendien kunnen we via communicatie met fabrikanten de verwerking van matrijzen verzorgen, zoals rolribben, rollend snijden enzovoort (mechanische pers kan dat niet).

Vanwege de bovenstaande voordelen wordt de hydraulische revolverstempel op grote schaal gebruikt.

Er zijn echter nog veel tekortkomingen bij dit soort bewerkingsmachines.

Ten eerste stellen dit soort bewerkingsmachines hoge milieueisen.

Een te hoge of te lage temperatuur beïnvloedt de normale werking van de gereedschapsmachines.

Als de temperatuur te laag is (< 5 ℃), moet u voorverwarmen voordat u de machine in gebruik neemt.

Ten tweede is het stroomverbruik groot, het grootste van alle CNC revolverstempels. Over het algemeen ligt het boven 30KV.

Bovendien moet de hydraulische olie één keer per jaar worden vervangen en is het grote vloeroppervlak een nadeel.

Vanwege de tekortkomingen van de bovenstaande twee types koepel ponsmachinesFabrikanten hebben de derde generatie CNC revolverponsmachines ontwikkeld.

Dit is de CNC revolverpons die rechtstreeks wordt aangedreven door een servomotor.

De typische vertegenwoordigers zijn M2044ez en M2048lt van het bedrijf Muratec.

Dankzij de technologie om de slagkop rechtstreeks door een servomotor te laten aandrijven, kan het stroomverbruik sterk worden gereduceerd terwijl het stempelen op hoge snelheid blijft gebeuren (tot meer dan 800 keer/min).

Als de door de servomotor aangedreven machine niet stanst, is de hoofdmotor namelijk in een statische toestand en verbruikt hij geen stroom.

Vergeleken met hydraulische bewerkingsmachines is het energieverbruik van revolverstempels met servomotor ongeveer een derde.

Ten tweede, de CNC revolverstempel aangedreven door servomotor, zoals de hydraulische CNC revolverstempel, de stempelslag kan worden aangepast, dus het is erg handig om de vormende matrijs aan te passen.

De rollende rib en rollende snijmatrijs kunnen verwerkt worden zoals de hydraulische stempel, en het stempelgeluid kan het ideale effect bereiken.

De revolverponsmachine met servomotor stelt lage eisen aan de omgeving.

Hij kan onmiddellijk worden opgestart in de lente, zomer, herfst en winter zonder voorverwarming.

Omdat er geen hydraulisch apparaat nodig is, is er geen probleem met het vervangen van hydraulische olie en is het zeer milieuvriendelijk.

Bovendien heeft de bewerkingsmachine een compacte structuur en neemt ze een klein vloeroppervlak in beslag.

Er zijn twee hoofdtypen aandrijvingen voor CNC-revolverpersen.

Mechanisch hoofdaandrijfprincipe (300 in ET-300 verwijst naar een nominale kracht van 300KN)

De hoofdmotor drijft het vliegwiel aan door middel van een kleine poelie, die op zijn beurt de krukas aandrijft door middel van de koppeling/remschakeling of ontkoppeling.

Het draait en drijft de schuif op en neer door het kruk-draaistangmechanisme en stoot de geselecteerde vorm op de draaitafel voor ponsen of andere vormprocessen.

De koppelingen-remmen die worden gebruikt in de mechanische hoofdaandrijfpersen zijn er in twee hoofdvormen: een pneumatische frictiekoppeling en een hydraulische koppeling.

Werkingsprincipe van hydraulische hoofdaandrijving revolverpers machine (300 in VT-300 verwijst naar een nominale kracht van 300KN)

Het principe van de hydraulische hoofdaandrijving is dat de hydraulische olie die door het hydraulische systeem wordt geleverd, in de vloeistof wordt gevoerd door de werking van een elektromagnetische omkeerklep.

Door de bovenste en onderste holtes van de cilinder drijft de zuigerstang de ram op en neer in een heen en weer gaande beweging, waardoor de mal wordt geraakt om te ponsen.

In de afgelopen jaren, met de snelle ontwikkeling van hydraulische technologie, meer en meer persen met behulp van de hydraulische hoofdaandrijving, vanwege de kenmerken van hydraulische aandrijving persen met constante druk in het volledige bereik van de slag, meer geschikt voor sommige speciale verwerkingsproces behoeften, zoals ondiepe tekening, kloppen van gaten en andere vormprocessen.

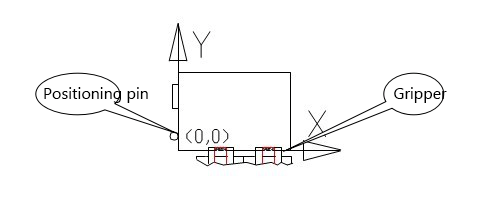

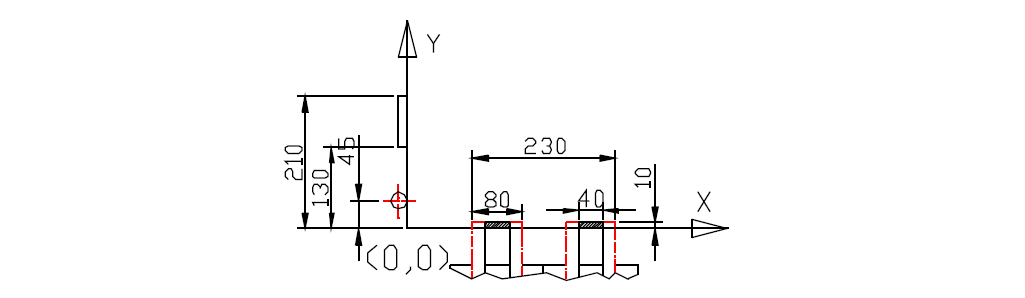

De CNC revolverponsmachine heeft vier bewegingsassen: X, Y, T en C.

De X-richting is parallel aan de richting van de twee bekken en de Y-richting is parallel aan de richting van de positioneerpen of kolom. Zie de onderstaande figuur.

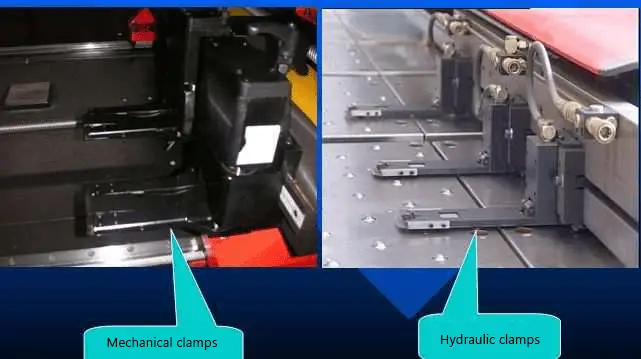

De klemming van de bekken beweegt de staalplaat heen en weer naar het punt waar hij gestanst moet worden.

Het wordt voornamelijk gebruikt voor het opslaan en oproepen van matrijzen, en wanneer het gereedschapsselectieprogramma wordt uitgevoerd, worden de overeenkomstige matrijzen onder de stempel geplaatst.

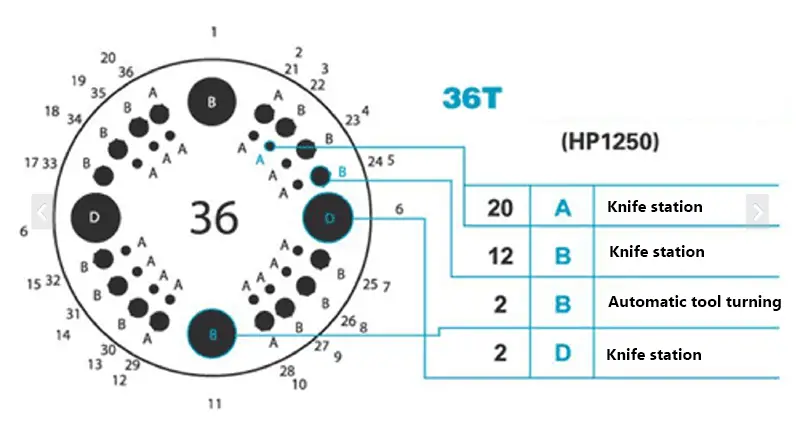

Het aantal revolverpersmatrijzen kan onderverdeeld worden in 20, 24, 32, 40, enz. afhankelijk van het machinemodel.

Meestal geconfigureerd in twee stations, kan het gereedschap worden gebruikt in een breder scala aan toepassingen, kan het vrij worden gedraaid van 0-359,999 en kan het meer dan twee stations verwerken. complexe vormen.

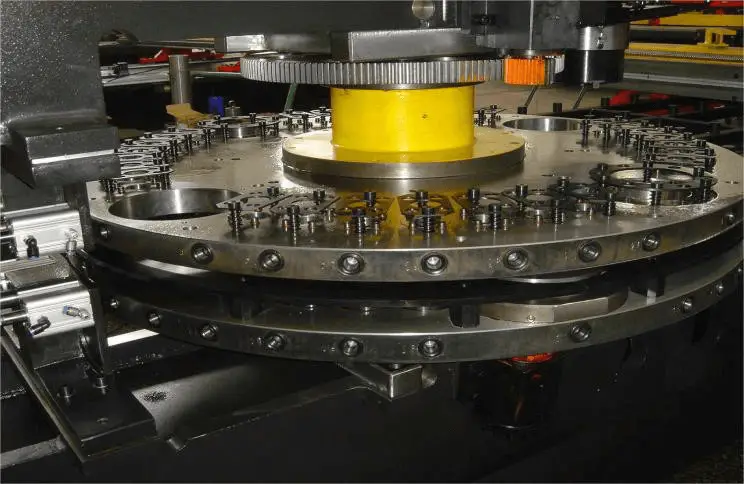

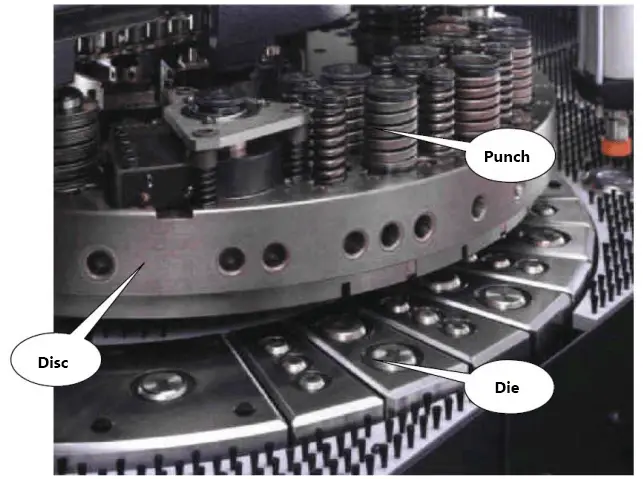

De draaitafel, ook bekend als draaikop, turret, is een CNC revolverpers die gebruikt wordt om de mal op te slaan, gelijk aan het gereedschapsmagazijn op het bewerkingscentrum.

Er zijn twee draaitafels voor CNC revolverponsmachines, de zogenaamde bovenste draaitafel en onderste draaitafel.

Momenteel is het normale aantal werkstations: 32.

De bovenste draaitafel wordt gebruikt om de geleidebus van de bovenste matrijs, de veer van de matrijssteun en de assemblage van de bovenste matrijs te installeren.

Het onderste draaiplateau wordt gebruikt om de onderste matrijs houder, matrijzenpers, ondermatrijs, middensteun enz.

1) Verdeling van matrijzen op de draaitafel van een CNC-revolverponsmachine

Distributie met één rij, distributie met twee rijen en distributie met drie rijen komen vaak voor.

Een te groot aantal verdeelde rijen kan gemakkelijk een vertekening van de kracht in de pons veroorzaken.

In het algemeen, wanneer er drie rijen verdeeld zijn, is de stempel vaak van een beweegbaar type, d.w.z. de stempel moet één rij stempels ponsen en de stempel wordt door een bewegend apparaat over de overeenkomstige rij stempels bewogen.

Om de bovenste en onderste draaischijf nauwkeurig te positioneren, zijn de buitenomtrek of het eindoppervlak van de bovenste en onderste draaischijf uitgerust met taps toelopende positioneringsgaten, wanneer ze worden overgebracht naar de overeenkomstige matrijspositie, kan de positioneringskegelpin worden ingebracht om een nauwkeurige positionering te garanderen.

De as die de draaitafel aandrijft, wordt meestal de T-as genoemd.

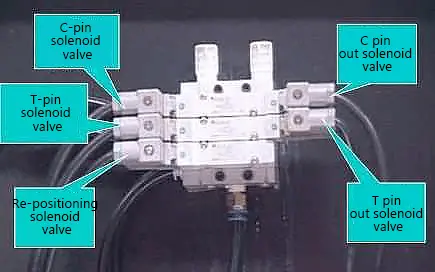

De T-asaandrijving bestaat uit een servomotor, tandwielkast, kettingwiel (tandriem), positioneerkegelpen, positioneercilinder (positioneercilinder), bovenste en onderste draaitafel.

Wanneer het CNC-systeem aangeeft dat een bepaalde matrijs moet worden gebruikt, wordt de positioneerkegelpin automatisch uitgetrokken, de servomotor draait en na de vertraging draait de draaitafel, wanneer de matrijs direct onder de stempel wordt gedraaid, stopt de rotatie, de kegelpin wordt in het overeenkomstige kegelpingat gestoken, zodat de bovenste en onderste draaitafel nauwkeurig worden gepositioneerd.

2) Criteria voor het bepalen van de concentriciteit van de bovenste en onderste mallen die moeten worden gecorrigeerd

Wanneer een nieuwe mal wordt geïnstalleerd of een reeds geslepen mal wordt geïnstalleerd, controleer dan eerst of de speling van de mal overeenkomt met de plaat.

Als het werkstuk wordt bewerkt en de ponsbramen al na een paar ponsen groot blijken te zijn, verwijder dan de mal om de slijtage van de mal te observeren.

Je kunt aan de randen zien dat de concentriciteit gecorrigeerd moet worden als de randen gedeeltelijk afgerond of wit zijn alsof er vorst is gevallen, vooral de diagonaal van de rand.

3) Synchronisatiecorrectie na een fout op de bovenste en onderste draaitafel

De bovenste en onderste draaitafels worden aangedreven door een digitale AC-servomotor, die via een flexibele koppeling is gekoppeld aan de ingang van de tandwielkast, en de uitgang van de tandwielkast wordt via een ketting en tandwiel op en neer de draaitafel aangedreven.

De aangepaste ketting moet een val hebben van 6-13 mm.

Als de bovenste en onderste positie van de draaitafel niet goed zijn uitgelijnd door klemmen enzovoort, moet een synchrone afstelling worden uitgevoerd volgens de volgende stappen.

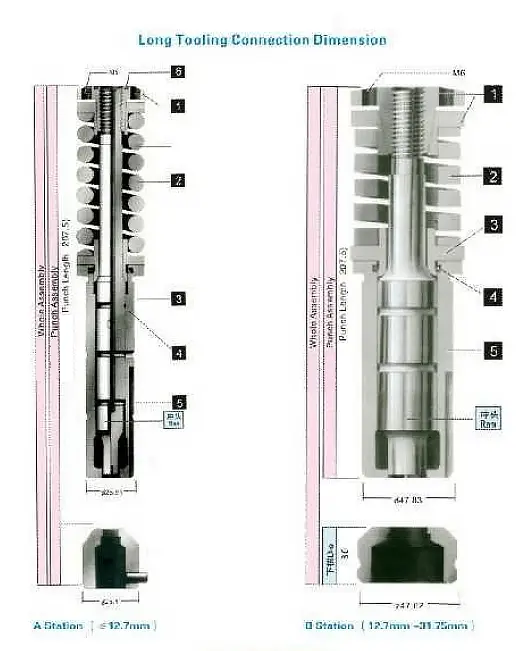

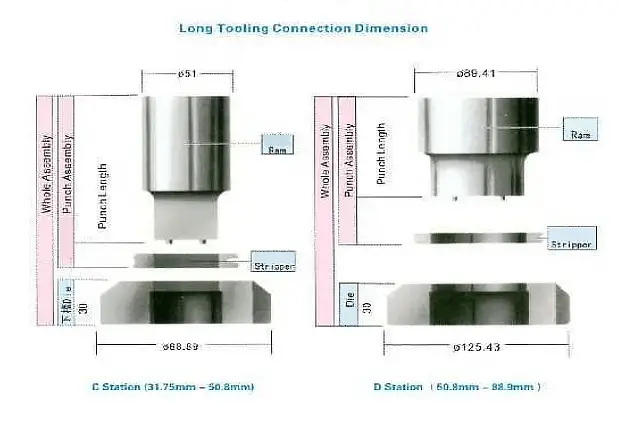

De NCT-hulpmiddelen zijn op basis van hun grootte onderverdeeld in vijf klassen A, B, C, D en E, met de kleinste klasse A en de grootste klasse E.

Elk snijplotterniveau komt overeen met de positie van de snijplotter op de draaitafel.

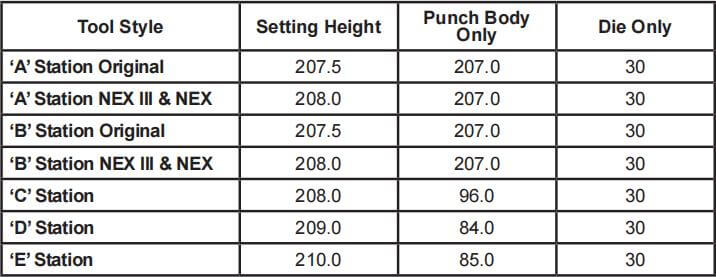

De volgende tabel toont de afmetingen van het gereedschap en de montagepositie van het gereedschap:

| Type schimmel | Nominale grootte | Standaard matrijsgrootte boven |

| A | 1/2″ | 1,6~12,7mm dia (0,063″0,5″dia) |

| B | 11/4″ | dia 12,8~31,7 mm (0,501″1,25″dia) |

| C | 2″ | 31,8~50,8mm dia (1,251″2″dia) |

| D | 31/2″ | 50,9~88,9mm dia (2,001″3,5″dia) |

| E | 41/2″ | 89,0~114,3 mm dia (3,501″4,5″dia) |

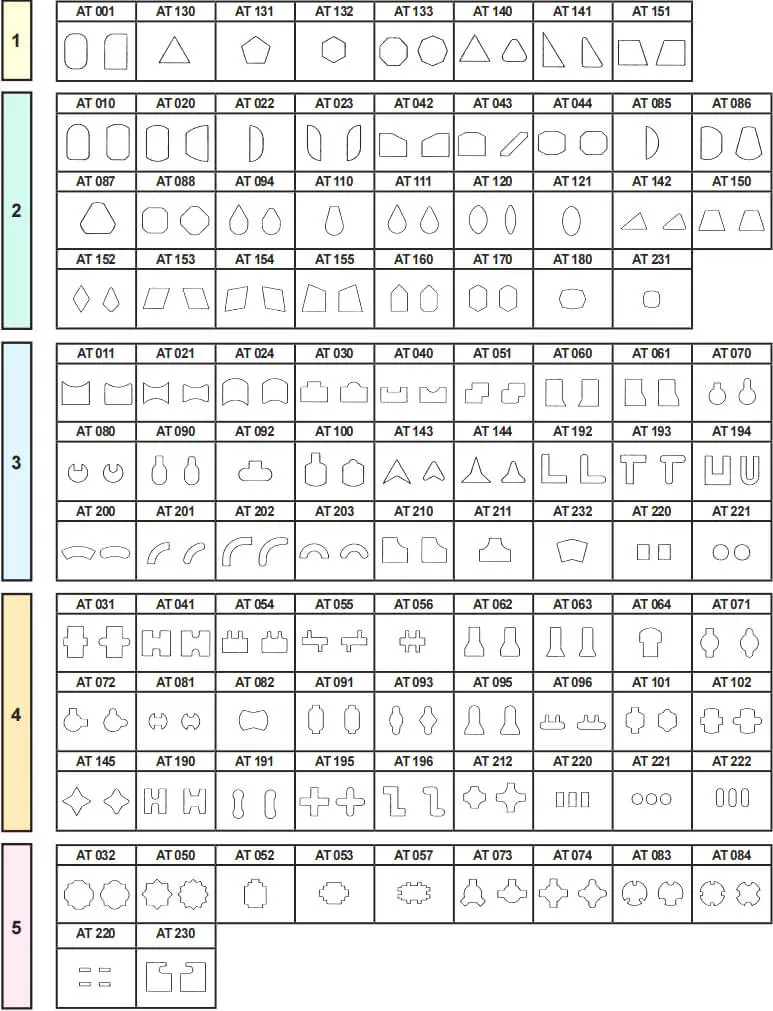

1) Invoering van torentje ponsmachine schimmels

Matrijzen zijn de belangrijkste gereedschappen om plaatmateriaal te verwerken.

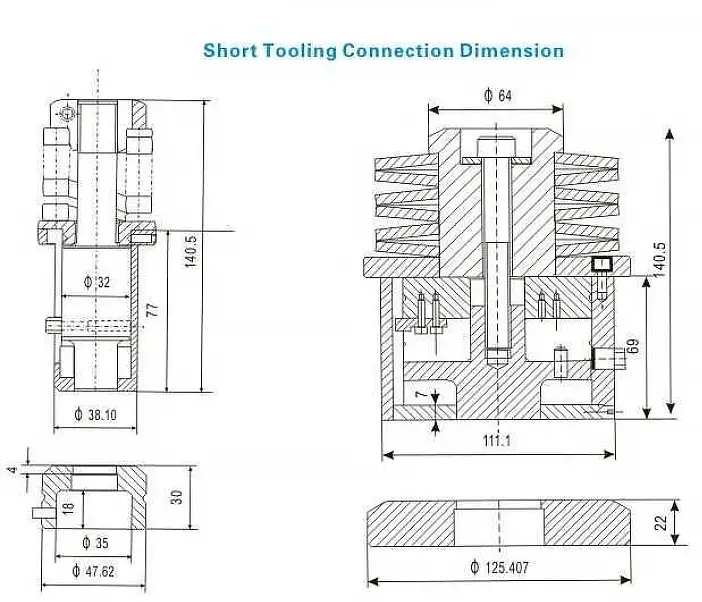

Op dit moment zijn er twee soorten CNC revolverponsmachine matrijzen: matrijzen met een lange structuur en matrijzen met een korte structuur.

Over het algemeen bepaald door het materiaal en de materiaaldikte.

Deze twee structuren van de mal moeten beide worden geïnstalleerd op de bovenste veer van de draaitafel, zodat de mal op tijd kan worden gereset na de pons.

In China is de matrijsmateriaal op de CNC ponsmachine is meestal Cr12MoV en LD.

De matrijzen met Cr12MoV materiaal zijn meer geschikt voor medium koolstof staalplaat verwerking, terwijl de matrijzen met LD-materiaal geschikter zijn voor de verwerking van moeilijke roestvrijstalen platen.

De levensduur van de mallen die deze twee materialen gebruiken is over het algemeen 200.000 tot 300.000 keer.

2) Voorzorgsmaatregelen voor de selectie van schimmels

(I) Selectie van standaardmallen

(1) De snijranddiameter van de mal moet zoveel mogelijk groter zijn dan twee keer de dikte van de verwerkingsplaat, de diameter moet over het algemeen groter zijn dan 3 mm, anders is het gemakkelijk te brekenen de levensduur is erg kort.

Het is echter niet absoluut, het wordt aanbevolen om geïmporteerd HSS te gebruiken als matrijsmateriaal onder de 3mm diameter.

(2) Als de matrijsgrootte van de plaat dicht bij de limietgrootte van het werkstation ligt, gebruik dan een groter werkstation om ervoor te zorgen dat er voldoende uitvoerkracht is.

(3) Alle scherpe hoeken moeten worden vervangen door afgeronde hoeken, anders zijn ze gevoelig voor slijtage of instorting.

Over het algemeen wordt aanbevolen om waar mogelijk een hoekradius van R > 0,25t te gebruiken in plaats van vrije hoeken.

(4) Bij de verwerking van de plaat voor hoge Cr materiaal (zoals 1Cr13 en andere roestvrij staal) en warmgewalste plaat, vanwege de inherente eigenschappen van de plaat niet geschikt voor het gebruik van binnenlandse hoge Cr mal, of het is zeer gemakkelijk te dragen, trekken en strippen materiaal en een reeks nadelen.

Het wordt aanbevolen om geïmporteerd hoge-snelheid gereedschapsstaal te gebruiken als malmateriaal.

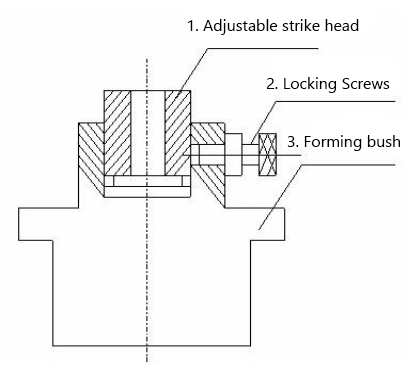

(II) Selectie van mallen om te vormen.

(1) Verschillend CNC pers Glijbanen hebben verschillende slagen, dus let op de afstelling van de sluithoogte van de bekistingsmal.

Om voldoende vervorming te garanderen, wordt het aanbevolen om een verstelbare slagkop te gebruiken.

Aanpassingen moeten zorgvuldig worden uitgevoerd en elke aanpassing mag niet meer dan 0,10 mm zijn, anders wordt de mal beschadigd of wordt zelfs de machine beschadigd.

(2) Het vormen moet zo ondiep mogelijk zijn, over het algemeen is de totale hoogte van het vormen niet meer dan 8 mm, de reden voor deze hoogte zodat het lang duurt om het materiaal te lossen.

Het vervormingsproces moet op lage snelheid worden uitgevoerd, bij voorkeur met een vertragingstijd.

(3) Werkstations in de buurt van het vormgereedschap zijn niet beschikbaar omdat het vormgereedschap veel hoger is dan dat van een normale mal.

Het is het beste om het omvormproces aan het einde van het programma te zetten en het na het ponsen te verwijderen.

(4) Gebruik voor strekvormen een lichtgewicht veerconstructie om scheuren of ongelijkmatige vervorming van de plaat en problemen bij het lossen van het materiaal te voorkomen.

(5) Als de twee vormen dicht bij elkaar liggen (voor, achter, links en rechts), leg dit dan aan ons uit, anders kan er interferentie optreden.

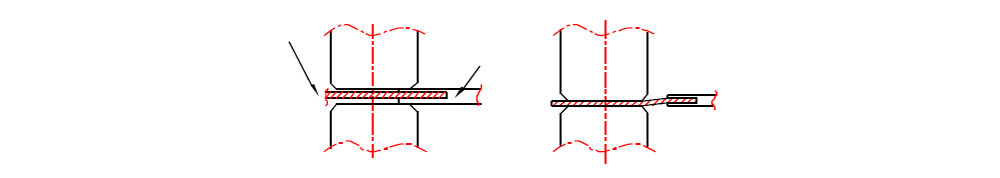

(6) De methode voor het afstellen van de mal wordt getoond in de volgende figuur.

(7) Nadat de spuitgietmatrijs is geïnstalleerd, maakt u deel 2 los, draait u deel 1 rechtsom, draait u tot het laagste punt en draait u vervolgens deel 2 vast.

(8) Eerste lege punch, zoals geen afwijkingen, het plaatmateriaal in de punch, meet de hoogte van de molding, als de hoogte niet genoeg is om los te maken stuk 2, stuk 1 linksom draaien (rotatie van een cirkel is over het algemeen 2mm, afhankelijk van de grootte van de draad afstand, gelieve op passende wijze aan te passen om schade aan de mal te voorkomen), en draai vervolgens het stuk 2, voortdurend aan te passen, test punch, tot het bereiken van de gewenste hoogte.

3) Montage en onderhoud van mallen

Regelmatig slijpen van de mal kan niet alleen de levensduur van de mal verbeteren, maar ook de levensduur van de machine, dus het is belangrijk om de juiste en redelijke slijptijd onder de knie te krijgen.

De gebruiker kan eenvoudig bepalen of een matrijs moet worden geslepen.

Controleer na een bepaald aantal ponsen of de ponskwaliteit een grote braam heeft, controleer dan of de bovenste matrijsrand afgerond is (afgerond ≥ R0,1), of de glans verdwijnt.

Als dit gebeurt, betekent dit dat de pons bot is geweest en nu geslepen moet worden.

De levensduur van de mal kan 3 keer worden verlengd als deze op het juiste moment wordt geslepen, maar onjuist slijpen kan de afbraak van de malrand snel vergroten en de levensduur verkorten.

De slijptoevoer mag niet meer zijn dan 0,015 mm per keer bij het slijpen, te veel slijpen zal oververhitting en verbranding van het matrijsoppervlak veroorzaken, wat overeenkomt met de gloeien behandeling en de mal zacht wordt, waardoor de levensduur van de mal sterk afneemt.

Het oppervlak van de slijpschijf moet schoongemaakt worden. Het wordt aanbevolen om een middelzachte 46-korrelige slijpschijf te gebruiken.

Het bedrag van het slijpen van de matrijs is een bepaald bedrag, het normale bedrag is 4mm, als deze waarde wordt bereikt zal de stempel worden gesloopt, bij voortgezet gebruik zal het gemakkelijk schade veroorzaken aan de matrijs en machine.

De laatste slijpbeurt moet worden uitgevoerd door professioneel opgeleid personeel.

Opmerking: Demagnetiseer tijdig na het slijpen en pas de hoogte van de mal aan zoals voor het slijpen.

Voor de gebruiker kan het verlengen van de levensduur van het gereedschap de gebruikskosten aanzienlijk verlagen.

Er zijn verschillende redenen die de levensduur van een mal beïnvloeden.

De meest directe van deze factoren is dat hoe dikker de plaat, hoe harder het materiaal en het gebruik van het getrapte ponsproces, hoe korter de levensduur van het gereedschap.

Veeg ook het gebied rond de matrijs af voordat je het in de matrijs plaatst.

Spuit na het schoonmaken wat olie op de matrijs en plaats deze in de matrijs. De holle matrijs kan ook in de matrijs worden geplaatst.

Speciale aandacht moet hier worden besteed aan de consistentie van de oriëntatie van de bovenste en onderste mallen.

Controleer voor het installeren zorgvuldig of de boven- en ondermallen even groot zijn en of de randen in dezelfde richting staan.

Als deze verkeerd wordt geplaatst, kan de mal breken en zelfs de machine beschadigen.

Nadat de mallen zijn geïnstalleerd, laat u de revolver draaien en let u op de bovenste en onderste revolver, vooral als de holle mal geen ongelijke hoogte heeft.

Als de hoogte ongelijk is, moet de oorzaak zorgvuldig worden gecontroleerd.

Maak de mal na gebruik schoon, leg hem netjes neer, wikkel er een beschermfolie omheen, doe hem in de mal doos en zet hem op een vaste plek om te voorkomen dat de mal wordt gestoten, bramen krijgt of in het stof valt, gaat roesten en het volgende gebruik beïnvloedt.

De speling van de onderste matrijs wordt bepaald aan de hand van de dikte van de bewerkte plaat.

De onderste matrijs voor 2 mm plaat kan bijvoorbeeld niet worden verwerkt voor 3 mm plaat en ook niet voor 1 mm plaat, anders zal de slijtage toenemen en zelfs de matrijs breken.

De teststempel wordt strikt uitgevoerd in overeenstemming met de bovenvermelde aanpassingsstappen en met verwijzing naar de vereisten op de bestelling van de matrijs van de gebruiker, zoals de hoogte van de rek, of er al dan niet gaten voorgeponst moeten worden, enzovoort.

Het verschil tussen de convexe en concave matrijzen wordt uitgedrukt als het totale verschil.

Als je bijvoorbeeld een nokmatrijs van 10 gebruikt en een holle matrijs van 10,3, dan is 10,3-10=0,3 (gatdiameter van de holle matrijs - gatdiameter van de nokmatrijs = speling), dan is de speling 0,3 mm.

Met speling bedoelen we de totale speling aan beide kanten, wat een van de belangrijkste factoren is bij het ponsen.

Als het gat niet goed wordt geselecteerd, zal het de levensduur van de mal verkorten, of bramen, waardoor secundair scheren, waardoor de vorm van de snede onregelmatig, de release kracht toeneemt, dus de juiste selectie van de waarde van het gat is erg belangrijk.

Bijvoorbeeld:

Voor zacht staal met een dikte van 1,2 mm wordt de spleet als volgt berekend:

1,2mm×0,2=0,24mm, 1,2mm×0,25=0,3mm, dus de aanbevolen speling is 0,24mm~0,3mm.

Volgens de huidige markt van CNC ponsen werktuigmachine productie plant kloof verhouding selectie statistieken, in combinatie met de feitelijke situatie van de staat precisie werktuigmachine, mijn bedrijf beveelt de volgende "aanbevolen kloof onder de dobbelsteen".

Voor speciale gevallen moet het worden ontworpen volgens de eisen van de gebruiker.

| Plaatdikte mm | Soorten materialen | ||

| Zacht staal | Aluminium | Roestvrij staal | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Opmerking: Onze aanbevolen lagere matrijsspeling wordt gebruikt om de levensduur van de matrijs te garanderen en is niet erg strikt.

Het moet nauwkeurig worden geformuleerd op basis van de feitelijke situatie en in samenhang met de behoeften van de gebruiker.

5) Aandachtspunten tijdens de verwerking

Maximale gatdiameter en tonnage van de pons

Bijvoorbeeld:

Of de plaat met een dikte van 6 mm en een diameter Ф88,9 mm al dan niet kan worden gesneden, kan niet worden ingeschat door verbeelding.

Dit wordt bepaald door de ponscapaciteit.

De druk die nodig is voor algemeen ponsen wordt bepaald met de volgende formule.

P=A × t × σc

Zoals VT-300 ponsmachine voor het persen van 6 mm warmgewalste plaat, de maximale diameter van het verwerkingsgat is:

30×1000=3.14×D×6×42

D=Ф37,9(mm)

Als het gat met de cnc-ponsmachine op de plaat van 6 mm wordt geponst, is de maximale diameter die kan worden verkregen Ф37,9 mm.

Als deze waarde wordt overschreden, moeten andere methoden worden gebruikt, zoals de stansmethode met kleine cirkels en stapsgewijze ponsen.

Oliesmering

De hoeveelheid en het aantal olie-injecties hangen af van de omstandigheden van het materiaal dat verwerkt wordt.

Voor een roestvrij, niet-schrapend materiaal olie je de mal in met lichte machineolie.

Materiaal met roest en aanslag, roest komt tijdens het verwerken tussen de mal en de mantel, zoals de akte, en voorkomt dat de nok vrij kan bewegen.

In dit geval, als het geolied is, zal het de roest gemakkelijker bevlekken, dus als je dit materiaal perforeert, veeg in plaats daarvan de olie schoon, breek de mal elke halve maand af, was hem met wasbenzine en zet hem weer in elkaar, zodat hij naar tevredenheid kan worden verwerkt.

Matrijzen voor CNC ponsmachines met hoge snelheid moeten strikt worden onderhouden en de losbus, de olie-injectiepoort, de kern van de matrijs en het contactoppervlak van de losbus en de holle matrijs worden regelmatig gesmeerd met lichte olie om de levensduur van de matrijs te verlengen.

Maar te veel smeerolie blijft vaak in de bovenste matrijs eindoppervlak, de staking tijdens ponsen en snijden is gemakkelijk om de bovenste matrijs eindoppervlak en afval te produceren vacuüm adsorptie tussen de vorming van slakken, dat wil zeggen: afval rebound.

In dit geval moet de plaat worden ontdaan van vetaanslag en moet de mal schoon worden gehouden en niet te veel smeermiddel bevatten voor een soepele pons.

Overdracht op de kopstoot en schrootrebound

Overdracht op de kopstempel en hechting betekent dat onder normale omstandigheden de bovenste matrijskern en het plaatmateriaal niet op tijd of niet volledig losgekoppeld kunnen worden.

(1) Zal de matrijskern beschadigen of breken.

(2) Het kan de klemmen beschadigen en het product beschadigen, en het gekrulde vel kan zelfs de lijkwade raken.

(1) Matrijsveer falen door vermoeidheid of breuk.

(2) Te hoge ingangsmodulus.

(3) De schuifweerstand van de malgeleider en de kern is groot.

(4) De vereiste afvoerkracht is groter dan de veerkracht.

(5) De toevoersnelheid is te hoog en de veer reageert niet of is niet gevoelig.

(6) Materiaalaccumulatie psoriasis.

(7) Terugkeer van afval.

(8) Andere redenen zoals vormvrijheid en nauwkeurigheid.

(1) Volgens de monsters en andere testgegevens hebben de veren een levensduurverwachting van 500.000 cycli, soms zelfs korter onder zware omstandigheden. Op dat moment zullen de veren vermoeid raken en hun juiste elasticiteit verliezen, zullen de veren aanzienlijk korter worden of zelfs breken en moeten er tijdig nieuwe veren worden besteld bij een vertrouwde matrijzenleverancier.

(2) De inductantie moet worden geregeld tussen 1-2mm, te diep zal de slag van de kern en de weerstand doen toenemen, waardoor de reactietijd van de veer langer wordt.

Als de kern niet volledig uit het plaatmateriaal is voordat het materiaal wordt toegevoerd, kan de mal, plaat of klem enz. beschadigd raken.

(3) Als er te veel stof en ander vuil op het glijvlak ligt of als er te weinig olie is, zal de schuifweerstand toenemen, waardoor een deel van de veerkracht wordt tegengewerkt, wat kan leiden tot materiaaloverbrenging.

Op dit punt moet de mal worden gedemonteerd, gesmeerd en de smeringsomstandigheden worden verbeterd.

(4) De duwkracht is groter dan de veerkracht, wat vooral te maken heeft met de ponskracht, er zijn verschillende mogelijkheden:

Een daarvan is dat de snijkant sterk afgestompt is, waardoor extra tonnage nodig is, en dat het snijvlak ruw is en de bramen toenemen, waardoor een grote weerstand ontstaat. Dit moet op tijd worden geslepen.

De tweede is dat het gat tussen de mal en de plaat niet overeenkomt, als het gat tussen de mal en de plaat klein is, zal het materiaal de bolle mal vasthouden.

In dit geval moet je de onderste matrijs kiezen die bij de plaat past of de onderste matrijs slijpen om de opening groter te maken.

Ten derde, als de matrijsgrootte dicht bij de grensstationgrootte ligt en het vel dik is, is de vereiste uitvoerkracht groter dan de veerkracht.

In dit geval is het nodig om een station op te springen of een zware veer te gebruiken.

(5) Wanneer hoge Cr matrijsmateriaal en hoge Cr het stempelen plaat (zoals 1Cr13 en ander roestvrij staal) ononderbroken ponsen, zal de temperatuur stijgen en zal affiniteit produceren.

Gelijkwaardig aan een paar van dezelfde wrijvingsbetaling, is het zeer gemakkelijk om de rand te slijten of ophoping van schedes te produceren.

Daarom wordt bij het ponsen van roestvast staal aangeraden om geïmporteerd HSS te gebruiken in plaats van binnenlands materiaal met een hoog Cr-gehalte, zoals Cr12MoV, enz.

Bovendien, wanneer ponsen roestvrij staal met een film vaak wordt aangetroffen, deze film is dun en taai, en de plaat is losjes bevestigd aan de scheiding fenomeen bij ponsen en snijden is gevoelig voor carry-over materiaal.

In dit geval moet je een geïmporteerde hogesnelheidsstaalvorm met scherpe randen kiezen. De tweede is om de kant met de folie op de bodem te leggen, zodat de folie zich vlakbij de scheerlaag bevindt om het doel van volledig afsnijden te bereiken.

Hierbij moet wel rekening worden gehouden met de impact van de braam op het onderdeel.

(6) De terugkaatsing van het afval is ook een van de belangrijke redenen voor de versleping van materiaal.

Na de terugkeer van afvalmateriaal, als de helft van het afval in de onderste mal, zal het fenomeen van ponsen dubbel materiaal veroorzaken, zodat de mal ernstige bias en tonnage te verhogen, waardoor het materiaal of de mal schade.

(7) Het laatste punt is dat de nauwkeurigheid van de mal zelf en de nauwkeurigheid van de uitlijning van de machinepositie ook de oorzaak kunnen zijn van de carry-over.

Als dit gebeurt, moet je de matrijs laten maken door een professionele CNC matrijzenmaker en de kalibratiestaaf gebruiken om de positie van de matrijs te corrigeren.

Afval stuiteren verwijst naar het fenomeen van ponsafval niet soepel geloosd uit het gat in de matrijs, maar gestuiterd naar het einde van de matrijs of het oppervlak van het onderdeel blanco, dit uitgeworpen afval is ook bekend als pad slakken.

(1) Wanneer de matrijs blijft ponsen in de buurt van de slak, slaat de afvoerbus de slak in het oppervlak van de plaat, waardoor het onderdeel wordt verwijderd omdat de afmetingen en de oppervlaktekwaliteit niet goed zijn.

(2) De slak valt op de onderste draaitafel, wat een verborgen gevaar voor de toevoer veroorzaakt en de platen kan bekrassen of zelfs verbrijzelen.

(3) Soms wordt de matrijs beschadigd door de continue productie van slak en de overlapping van de slak overschrijdt de sterktegrens van de matrijs, en het uitvalpercentage door slak neemt aanzienlijk toe bij een hoge productie van enkelstuks of kleine hoeveelheden.

(4) Als de helft van de beddingsslakken in de onderste matrijsopening terechtkomt, veroorzaakt dit een materiaaloverdracht.

(1) De reden voor de schimmel zelf

(2) Oorzaken van materiële toestand

(3) Redenen voor programmering

(1) De lagere matrijsspleet zorgt ervoor dat het afval naar boven trekt, waardoor het contactoppervlak met het binnenoppervlak van de matrijs kleiner wordt en de wrijvingsweerstand afneemt, waardoor het afval terugveert tijdens het ponsen met hoge snelheid.

In het geval van een te grote tussenruimte moeten we dus de juiste tussenruimte kiezen en soms zelfs overwegen om een kleinere tussenruimte te gebruiken.

(2) Na een bepaald aantal botsingen met geslepen matrijzen worden de randen van de snijkant wit en afgerond als rijp, wat het resultaat is van het uitharden en passiveren van het proces.

In een dergelijke staat zal de verwerking het steeds duidelijker maken dat het schroot steeds toleranter wordt voor de rand van de matrijs, en het is zeer waarschijnlijk dat het uit de holle matrijs wordt gehaald met de terugkeer van de bovenste matrijs.

In dit geval moet de rand onmiddellijk worden geslepen en na het slijpen worden gedemagnetiseerd met een demagnetiseerapparaat.

(3) Polyurethaan nagels voor de bovenste matrijsrand met een diameter of breedte van 9 mm of meer

De breedte is minder dan 8 mm en de 2° afgeschuinde rand wordt gebruikt voor lange en grote werkstukken, die effectief kunnen voorkomen dat het afval terugkaatst.

Het polyurethaanhars is echter een slijtbaar onderdeel, dus gebruikers moeten het wekelijks controleren en op tijd vervangen tijdens het gebruik.

De afschuining moet na het slijpen behouden blijven en mag niet tot een platte rand worden geslepen vanwege gebrek aan materiaal of uit angst voor problemen.

(4) Het bedrag van de invoermatrijs moet tussen 1-2 mm liggen, te ondiep snijdt het schroot niet volledig door.

In dit geval gaat het om het slijpen van de matrijs.

Als de mal meer dan 4 mm geslepen is, moet overwogen worden om de kern van de mal te veranderen, omdat de bolle mal anders steeds minder goed in de holle mal doordringt.

Tegelijkertijd neemt de energie die tijdens de impact op de plaat wordt uitgeoefend toe, waardoor de plaat meer kromtrekt en de kans op terugkaatsen toeneemt.

(5) Als de onderste matrijsrand te diep is, zal het afval elkaar overlappen.

Als de lucht tussen het schroot wordt samengeperst, wordt het bovenliggende schroot met de retourslag uit de onderste matrijs geworpen.

De standaarddiepte van de onderste matrijs moet de som zijn van de inductie, de materiaaldikte en het slijpvolume.

(6) Als de bovenste en onderste mal of de bovenste en onderste mal sterk excentrisch zijn, kunnen te veel bramen aan één kant er ook voor zorgen dat het afval uit de onderste mal wordt meegevoerd met de beweging van het vel.

(7) Het is onvermijdelijk dat er een beetje smeermiddel of roestwerende olie op de bodem van de bovenste mal of plaat terechtkomt, maar nooit zoveel dat het een vloeistof vormt.

Bij impact kan er gemakkelijk vacuümadsorptie optreden tussen het bovenste matrijseinde en het afval, waardoor er een afvalterugslag ontstaat.

Veeg in dat geval de olie van de bovenste mal of plaat.

(8) De klevende laag van de folie is ook een belangrijke factor bij het terugkaatsen van het afval.

Net als bij materiaaloverbrenging moet een mal met scherpe randen worden gebruikt en moet de adhesieve laag eronder worden geplaatst.

(9) Een zeer belangrijke reden waarom de CNC pons met hoge snelheid steeds meer gebruikt wordt, zijn de flexibele verwerkingskenmerken van lassen en ponsen.

Wees echter niet zuinig met het kiezen van mallen bij het programmeren.

Selecteer voor de kenmerken van een bepaald gat eerst de mal die het gat in één keer kan voltooien en wanneer het nodig is om te snijden, moet het kleinste snijafval, het grootste, het dichtst bij de malmaat worden geselecteerd.

Als het minimale schroot te klein is, kan het schroot er niet gemakkelijk afgeponst worden als de vormspleet groot is.

Zelfs als het afval in de matrijs wordt geslagen, als het boven op het vorige afval vastloopt, kan het gemakkelijk uit de matrijs stuiteren door trillingen, de vorming van afval stuiteren, dus het moet wetenschappelijk geselecteerde schimmel zijn.

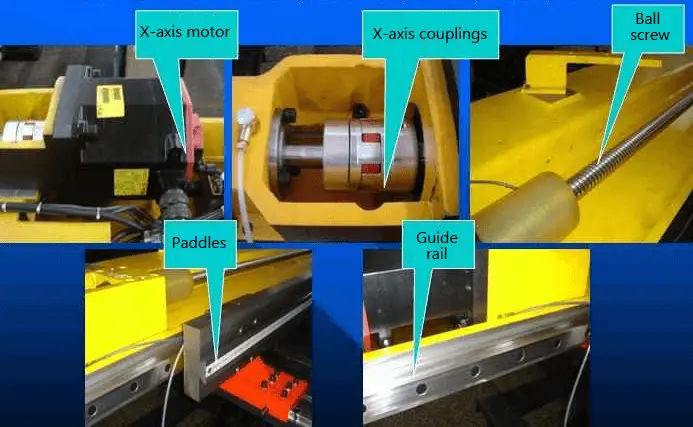

De aanvoercomponenten van een CNC revolverpers bestaan meestal uit de dwarsbalk, Y-as aandrijving, bekken, tafel om de plaat te ondersteunen, enzovoort.

1) De dwarsbalk is meestal een gelaste structuurwaarop kogelomloopspillen, lineaire geleidingen en koppelingen, servomotoren, de twee zijden van de steun is bevestigd op het onderste oppervlak, geleid door lineaire rolgeleiders.

Om een soepele en snelle beweging van de slede en de geleider te garanderen, is het uiteinde van de slede uitgerust met een stofbescherming en moet de machine in een schone werkomgeving worden gehouden om te voorkomen dat stof in de groeven van de geleider en de schroef achterblijft en scherpe slijtage veroorzaakt.

De Y-as wordt aangedreven door een AC-servomotor die rechtstreeks is verbonden met de kogelomloopspil via een spelingsvrije flexibele koppeling die tijdens de assemblage is voorgespannen om een spelingsvrije overbrenging te garanderen.

Opmerking: De moer op de schroef is afgesteld voordat de machine de fabriek verlaat en de gebruiker mag tijdens het gebruik geen enkel onderdeel van dit onderdeel afstellen of demonteren.

2) De sleepplaat is van gegloeid gietijzer en wordt geleid door een geleiderail die aan de dwarsbalk is bevestigd.

Net als bij de rails voor de Y-as wordt de voorbelasting van de schroefmoeren afgesteld bij de fabrieksinstelling van de machine en mag deze tijdens het gebruik niet door de gebruiker worden afgesteld.

De uiteinden van de X- en Y-as schroeven zijn voorzien van polyurethaan stootblokken om schade aan de schroef en andere onderdelen van de schroef door verkeerd gebruik te voorkomen.

De smeeropening in de lagerbehuizing wordt gebruikt om het schroeflager regelmatig te smeren, met een smeercyclus van één keer per week.

Tijdens het werken wordt de klem geïnstalleerd op de X-asrichting van de sleepplaat en door de rotatie van de servomotor wordt de kogelomloopspil aangedreven door de koppeling, die de sleepplaat heen en weer beweegt langs de X-asrichting op de lineaire geleider, waardoor het doel van het voeden van materiaal wordt bereikt.

3) Op dit moment is de X-as slag 1250mm, 1500mm, 2000mm, 2500mm.

Bij herpositionering zal de verwerkingsgrootte in X-richting groter zijn.

De aandrijving van de Y-as is in principe hetzelfde als die van de X-as, maar bestaat ook uit kogelomloopspillen, lineaire geleidingen en koppelingen, servomotoren.

Wanneer de Y-as aandrijving werkt, is deze verbonden met de dwarsbalk door een gezamenlijke zitting, die de dwarsbalk in Y-richting aandrijft.

Vanwege de beperkte diepte van de keel zijn de gebruikelijke slagen in de Y-as 1250 mm, 1500 mm.

De vaste tafel betekent dat alle tafels niet in beweging zijn tijdens de werking.

Het grootste voordeel van deze structuur is dat de massatraagheid van de voeding klein is en kan worden aangedreven door een servomotor met een laag koppel.

De verplaatsbare tafel verwijst naar de invoertafel die tijdens het werk met het vel meebeweegt.

Het voordeel van dit soort tafel is dat hij weinig ruimte inneemt, maar de traagheid van de beweging is groot en er is een servomotor met een hoog koppel nodig om hem aan te drijven.

Daarnaast zijn er twee soorten bladsteunen op de tafel, de ene is een universele transferbal (stalen bal) en de andere is een harde borstel.

Bij gebruik van de harde borsteltafel is het laadvermogen kleiner dan de stalen kogel, de weerstand tegen beweging is hoog, maar het geluid is klein, de plaat kan niet gemakkelijk krassen, meer geschikt voor gebruik van dunne platen en vaste tafels, de plaatdikte is minder dan 3 mm.

Voor beide wordt een mix van stalen kogel en borstel gebruikt.

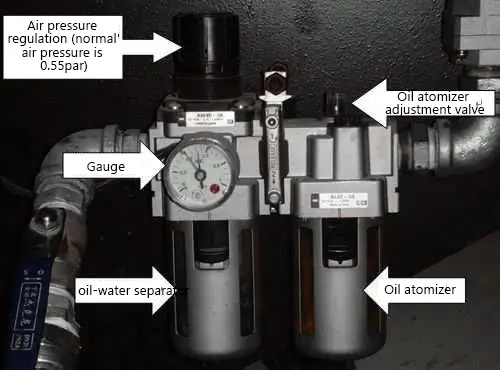

Het luchtwegsysteem van de machine bestaat uit verschillende regelkleppen en triplex luchtbronnen.

De luchttoevoeraansluiting bevindt zich aan de voorkant van de machine, en de vereiste luchttoevoerdruk is 0,55Mpa of meer, onder de kritische ondergrens van 0,4Mpa zal het alarm stoppen met werken.

De onderdelen die lucht gebruiken zijn: roterend matrijsverbindingsmechanisme, roterende positioneerpen, herpositionering, klemmen, positioneerblok.

Het drukrelais bepaalt of de druk van de luchtbron de ingestelde waarde heeft bereikt, zo niet, dan geeft het CNC systeem een alarm.

Voordat de perslucht de actuator ingaat, wordt de olie via een olieverstuiver naar de pneumatische actuator gebracht voor smeringsdoeleinden.

De stabiliteit van de luchtdruk is een van de voorwaarden voor het werken met machines, en onstabiele of onvoldoende druk kan verschillende problemen veroorzaken.

Over het algemeen zit er een regelaar bij de luchtinlaat, stel de druk in, draai de instelhendel uit, draai met de klok mee tot de aangegeven druk en druk de instelhendel in.

Als de druk is verlaagd, moet de luchtdruk weer op nul worden gebracht, moet de afstelhendel naar buiten worden gedraaid en linksom worden afgesteld totdat de rotatie niet meer beweegt.

Schakel de luchtbron in en op dat moment moet de manometer 0 aangeven.

Draai de afstelhendel rechtsom tot de aangegeven druk en druk de afstelhendel in.

Als er na een periode van gebruik van de machine een chronisch tekort aan luchtdruk is en de bovenstaande methoden niet effectief zijn, kunnen de volgende twee opties worden overwogen:

Luchtcompressor vervangen of repareren

Verhoog de ondergrens van de luchtcompressor, of verlaag de kritische waarde van het luchtalarm, door een kleine stalen schroef in de richting van "-" te draaien op het onderste gedeelte van de drukmeter, op dit moment kun je zien dat de groene naald de overeenkomstige beweging volgt.

Tot het rode lampje uitgaat en het luchtdrukalarm is uitgeschakeld.

Deze methode moet ervoor zorgen dat elk pneumatisch onderdeel in orde is.

Smeren van luchtkanalen

Dit gebeurt via de olienevelaars, de olietoevoer is instelbaar.

Door de stelschroef linksom te draaien, wordt de olietoevoer naar de olienevelaars vergroot en door de stelschroef rechtsom te draaien, wordt de olietoevoer naar de olienevelaars verkleind.

De grootte van de olieverstuiver is evenredig met de werkelijke operationele gasstroom, de minimale luchtstroom om de automatische smering van de olieverstuiver te starten is 10L/MIN.

(1) De snelheid kan worden aangepast via de eenrichtingsgasklep en de perslucht van de luchtbron komt direct in de cilinder terecht wanneer deze terugkeert naar de oorspronkelijke positie.

(2) De positioneerpen van de draaitafel is verbonden met de pen door twee cilinders via de koppelingsplaat, de cilinder wordt ondersteund op de vaste zitting, de pen wordt bestuurd door twee vijfweg-magneetventielen, de snelheid wordt aangepast door een eenweg-gasklep tijdens het positioneren.

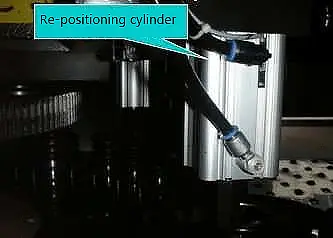

(3) De herpositioneercilinder wordt bestuurd door twee vijfweg-magneetkleppen en de cilinder is bevestigd op de beugel die met het bed is verbonden.

De functie van herpositionering is om de staalplaat stevig op de tafel te drukken wanneer de machine wordt herpositioneerd, en om ervoor te zorgen dat de staalplaat wordt gefixeerd wanneer de klem automatisch beweegt.

Als de lengte van de plaat in de X-asrichting groter is dan de slag van de X-as, moet het overschot verplaatst worden om de pons te voltooien.

Deze functie vergroot het bereik van de machine in de X-asrichting (herpositioneren kan alleen in de X-as).

(4) De klemcilinder wordt aangestuurd door een magneetventiel met twee driewegstanden en de driewegsluiting met twee standen wordt aangestuurd door een voetschakelaar.

Als er geen stalen plaat in de bek zit, moet leeg klemmen worden vermeden om schade aan de tandplaat te voorkomen.

Als er geen ventilatie is, zorgt de veer ervoor dat de cilinderstang terugtrekt en dat de bekken opengaan door zijn eigen gewicht.

De klem wordt bediend met een voetschakelaar of een knop op het bedieningspaneel.

De maximale klemdikte van de bekken is 6,35 mm.

De detectieplaat voor de veiligheidszone op de klem detecteert de positie van de klem om de klem te beschermen tegen het betreden van de gevarenzone tijdens het werkproces, zodat deze niet breekt.

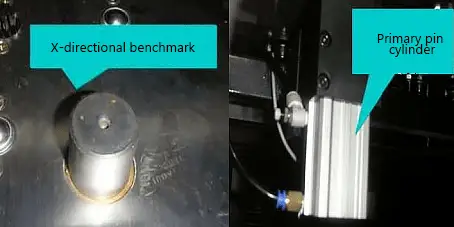

(5) X-as positionering home pin

Het positioneerblok is rechtstreeks verbonden met de cilinderstang en het opheffen van het positioneerblok kan worden geregeld door tijdens het laden de bedieningsknop op de dwarsbalkmantel handmatig te bedienen.

De oorsprongpin bevindt zich links van de voedingstafel en wordt gebruikt om het referentiepunt van de X-as te bepalen.

De theoretische afstand van het positioneeroppervlak van de oorsprongspen tot het middelpunt van de pons is 1250 (2500) mm.

Tijdens het voeden tilt de cilinder de pen op (de bek is open), de stalen plaat ligt dicht bij het positioneeroppervlak van de bek en het positioneeroppervlak van de pen, waardoor de oorspronkelijke positie van de stalen plaat op de tafel wordt bepaald.

Wanneer de klem de stalen plaat vastklemt, is de stalen plaat goed gepositioneerd en drijft de cilinder de oorsprongspen naar beneden.

De oorsprongspen staat gedurende de hele opdracht in zijn oorspronkelijke positie (d.w.z. neergelaten).

Als om een of andere reden de homepen niet valt of optilt tijdens het gebruik, kan noch de X-as noch de Y-as worden bewogen en kan deze alleen opnieuw worden gestart nadat de homepen is gevallen.

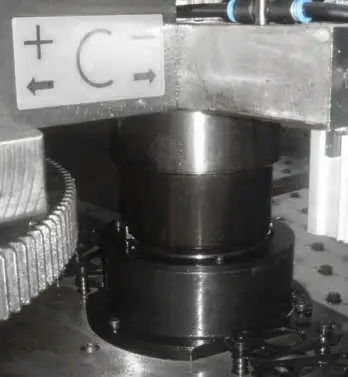

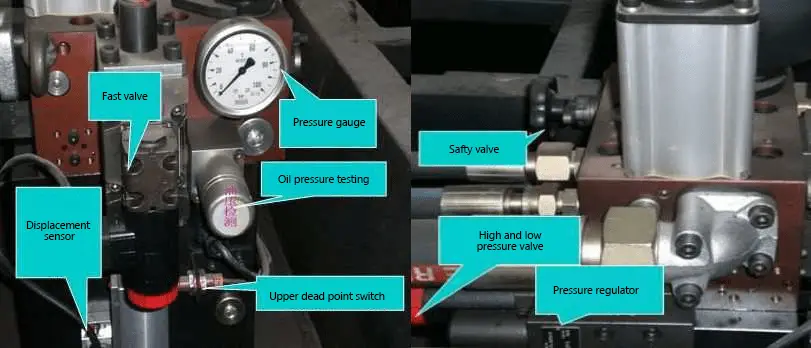

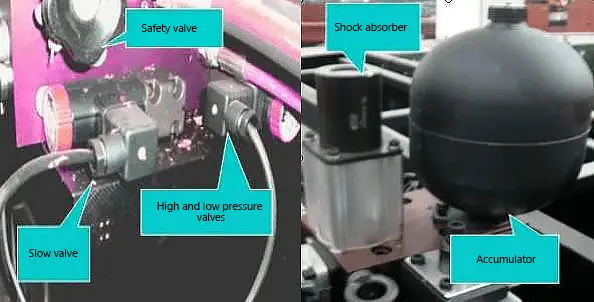

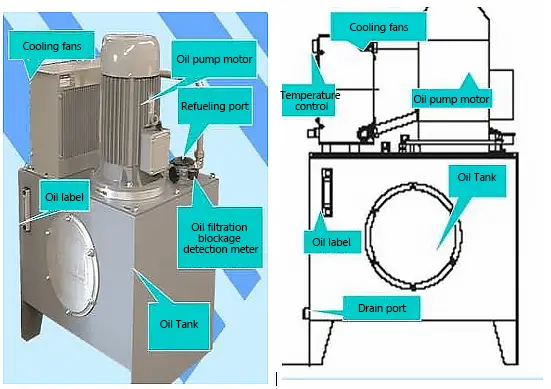

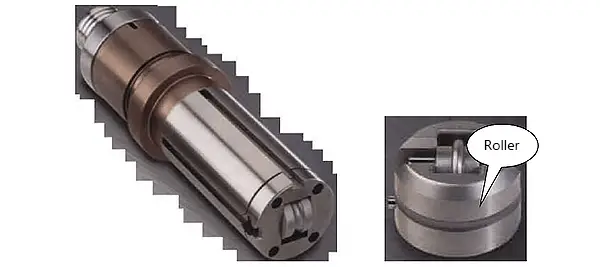

De stempel wordt voornamelijk gebruikt om de matrijs te slaan, het is de krachtbron voor de stempel en zijn eigen kracht wordt geleverd door het hydraulische station.

Hydraulische stations zijn meestal uitgerust met telkens één hoofdmotor, één hogedrukpomp en één koelpomp, met luchtkoeling.

Als de olietemperatuur boven de 40 graden komt, start hij automatisch, waardoor de olietemperatuur daalt.

De rol van het hydraulische station is om een constante bron van oliedruk te leveren aan de stempel.

Aanbevolen hydraulische vloeistof modelnummer: Mobil DTE-25 VG46 anti-slijtage hydraulische oi:.

De gebruikte hoeveelheid olie was:

De ponskop kan automatisch de ponsslag selecteren volgens de dikte van de plaat en de pre-pressfunctie realiseren, waardoor de ponsslag kan worden verminderd en de ponssnelheid kan worden verhoogd.

Foto's van Hydraulische Ponskop

Hydraulisch station foto's

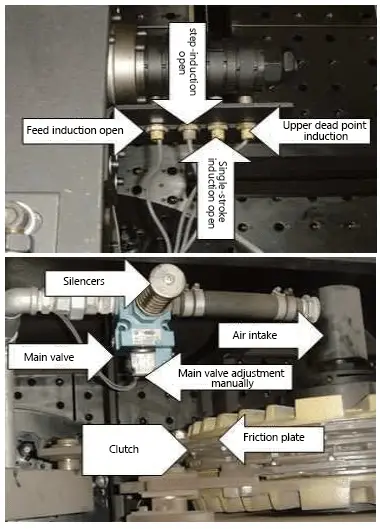

De functie van elke schakelaar in het bovenste dode punt en de afstelmethode.

(1) Als gevolg van luchtdruk veroorzaakt het dode punt is niet op zijn plaats, op een handmatige manier, start de motor, draaitafel pin in, druk op het dode punt aanpassing toets F1, totdat het alarm verdwijnt

(2) wanneer de uitvoering van het programma, is er een alarm, de werktuigmachine is in een staat van onderhoud, in het geval van het niet indrukken van de resetknop, direct overschakelen naar handmatige modus, druk op het dode punt aanpassing toets F1, totdat het alarm verdwijnt, en vervolgens overschakelen naar automatische modus, druk op de cyclus start, zal de machine vervolgens onderbreken de uitvoering van het programma.

(3) Als de machine zich in een uitgeschakelde toestand bevindt, de stempel niet op het dode punt staat en net gestopt is in de roterende positie, de bovenste en onderste standen niet onder dezelfde hoek staan, is het onmogelijk om de starttoestand af te stellen en moet de machine handmatig worden afgesteld.

Controleer eerst of de luchtdruk stabiel is en kijk dan of er een knop op de hoofdklep van de koppeling zit die handmatig bediend kan worden.

Let op de draairichting van de nok van het bovenste dode punt en houd de knop van de hoofdklep ingedrukt.

Nemen we als voorbeeld het model HP1250, dat een bewerkingsbereik heeft van 1250*2500 (mm).

Als de X-richting buiten dit bereik valt, kan deze worden aangepast met het automatische grijpercommando G27, in de vorm van de G27X-bewegingshoeveelheid.

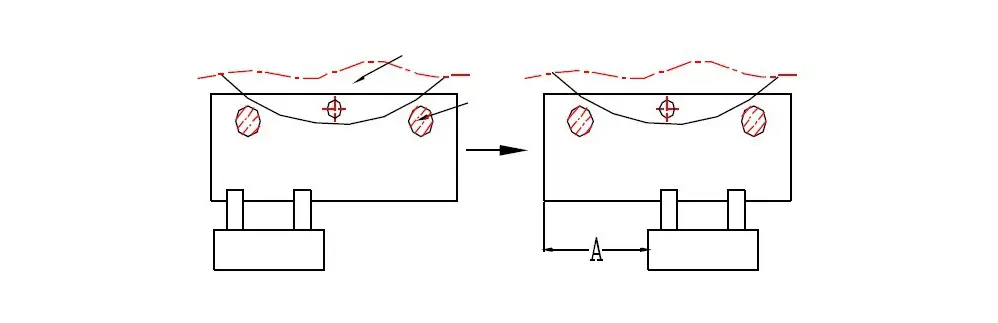

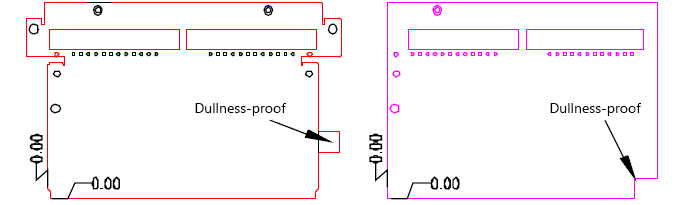

Het onderstaande diagram toont de situatie voor en na het gebruik van de automatische bekverwijderingsmethode.

De dwarsdoorsnede toont twee cilindrische platen die worden gebruikt om het materiaal op zijn plaats te houden wanneer de bekken worden losgemaakt, zodat het niet verschuift.

Nadat de bekken zijn losgelaten, bewegen de bekken naar buiten en bewegen ze in de X-as in de positieve richting van Amm, om vervolgens naar binnen te bewegen naar de corresponderende positie en vast te klemmen, waardoor de volledige beweging van de bekken is voltooid.

Het werkbereik voor en na de bekken is uitgebreid, zoals te zien is in de afbeelding hieronder.

Als het in de Y-richting buiten dit bereik is, kan er gevaar zijn. Dit betekent dat de kaken zich in een gevarenzone kunnen bevinden.

De situatie in de gevarenzone wordt weergegeven in het diagram:

In het eerste geval bevinden de bekken zich tussen de bovenste en onderste matrijs en zal de stempel de bekken beschadigen;

In het tweede geval worden de bekken niet beschadigd, maar wordt het materiaal vervormd omdat het in een ander vlak ligt.

De oplossing is om de positie van de bekken te veranderen, de gereedschapspositie te veranderen, de grootte van de mal te veranderen of een vervangende bek te ontwerpen.

Het werkstuk wordt gepositioneerd op de CNC-revolverpons door middel van de bekken en Y-richtingspositioneerpennen of vierkante positioneerblokken, die op de bekken worden geplaatst om de Y-richtingspositie te bepalen, en op de positioneerpennen of vierkante positioneerblokken om de X-richtingspositie te bepalen.

Gegevens over kaken

De twee bekken van de CNC revolverponsmachine kunnen in de X-richting ten opzichte van elkaar worden versteld voor verschillende plaatafmetingen, maar de twee bekken kunnen niet oneindig dicht bij elkaar staan, er is een minimale afstand tussen de bekken, zie onderstaande figuur. Als het werkstuk kleiner is dan het minimum, kan slechts één bek worden gebruikt.

Tabel met waarden voor elke gevarenzone van de mesgrijper en de interferentiezone van het spuitgieten

Wanneer de bekken het werkstuk in beweging houden, kunnen ze uitgespoeld en beschadigd raken, dus moet er een veilige afstand blijven tussen het bewerkte onderdeel en de bek.

Minimumafstand van de bek in Y-richting = straal van de bovenste matrijs + bekbreedte + vervormingszone

| Type mes | Dia matrijs. mm | Diameter pons. mm | De minimale afstand van de bek in Y-richting mm |

|---|---|---|---|

| Type A | 18 | 25.4 | 30 |

| Type B | 38 | 47.8 | 40 |

| Type C | 74 | 89 | 50 |

| Type D | 110 | 125.4 | 80 |

| Type E | 133 | 158 | 95 |

Opmerking:

1) Het materiaal vervormingsgebied is meestal 5mm, de specifieke waarde wordt bepaald door de materiaaldikte en de vormhoogte, deze waarde is alleen voor referentie.

2) Neem 10 mm bekbreedte.

Opwaartse vormverwerking interferentiezone = opwaartse vormstraal + vervormingszone

(Opmerking: Vervormingszone = straal of breedte van opwaarts gevormd element/2 + materiaalvervormingszone)

| Type A | Type B | Type C | Type D | Type E | |

|---|---|---|---|---|---|

| Minimaal verwerkingsstoringsgebied mm | 12,7 + vervormingszone | 24 + vervormingszone | 35 + vervormingszone | 55 + vervormingszone | 67 + deformatiezone |

Interferentiezone voor neerwaarts vormen = straal van neerwaarts vormen + vervormingszone

(Opmerking: Vervormingszone = straal of breedte van neerwaarts vormend element/2 + materiaalvervormingszone )

| Type A | Type B | Type C | Type D | Type E | |

|---|---|---|---|---|---|

| Minimaal verwerkingsstoringsgebied mm | 12,7 + vervormingszone | 24 + vervormingszone | 45 + vervormingszone | 63 + deformatiezone | 79 + deformatiezone |

1. Tijd om het mes te vervangen

Gereedschapwisseltijd van ongeveer 1,5 seconden voor aangrenzende gereedschapsposities.

Een intervaltijd voor het wisselen van gereedschapspositie van ongeveer 2,0 seconden.

Draaitijd van ongeveer 2,5 seconden voor gereedschapswissel.

De bovenstaande meswisseltijden kunnen waarschijnlijk allemaal worden gelijkgetrokken naar 2,0 seconden.

Zelfs bij een uiterst complex werkstuk met 30 messen mag de omschakeltijd niet meer dan 15 seconden bedragen.

2. Aantal ponsgaten

Het maximum aantal ponsen per seconde voor een mes met één gat is 8, met een gatafstand van 4-5 mm, d.w.z. 480 ponsen per minuut;

Afhankelijk van de staat van het gereedschap en de apparatuur is het aantal stoten per seconde echter 4, oftewel 240 per minuut;

Het maximale aantal perforaties voor meerponsmessen is 2 per seconde, d.w.z. 120 per minuut;

Afhankelijk van de staat van het gereedschap en de apparatuur is de normale ponssnelheid echter 60-70 per minuut;

3. Vormtijd

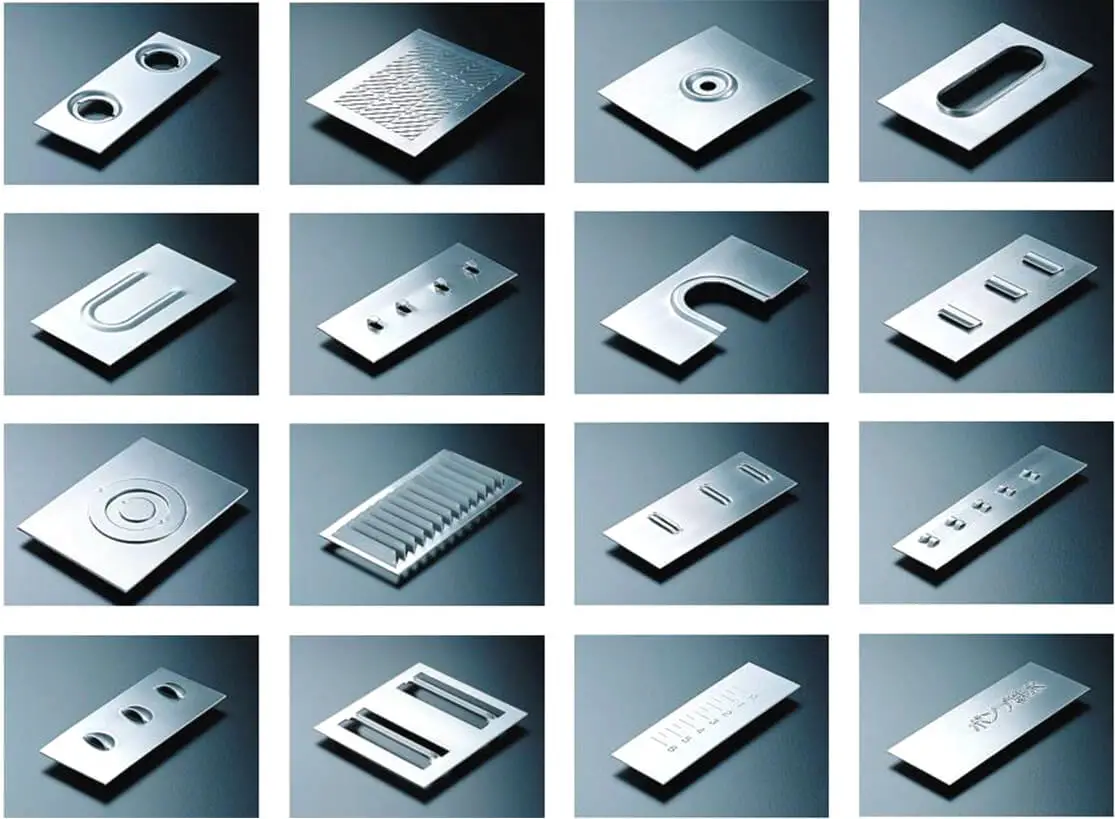

CNC revolverponsen kan op verschillende manieren, zoals maasgaten ponsen, segmentponsen, knabbelen, hoeken snijden, automatische klauwverwijdering, enz.

Elke bewerkingsmethode heeft een specifieke NC-programma-instructie.

Het gebruik van de bijbehorende instructies maakt de verschillende soorten bewerkingen niet alleen eenvoudiger, maar ook minder foutgevoelig.

In dit hoofdstuk worden enkele van deze typische NCT-bewerkingsmethoden uitgelegd.

1) Pgeperforeerd gat

In de praktijk verwerkt NCT vaak een alarmerend aantal warmteputten.

De snelste verwerkingssnelheid is in de modus G36 bij het ponsen van gaas.

Als meer dan 25% van de mazen in een oppervlakte-eenheid geponst wordt, zal het materiaal vervormd worden en moet het proces goed verwerkt worden.

Gewoonlijk stempelt NCT eerst het hele vel materiaal en kalibreert dan het werkstuk na het ponsen.

Als er zeer belangrijke afmetingen zijn die nauwkeurigheid vereisen, zullen we secundaire verwerking na het nivelleren overwegen.

Als de grootte en afstand van de gaten niet hetzelfde zijn, onderhandelen we met de klant binnen de tolerantie om de grootte van de gaten hetzelfde te maken, zodat we de matrijs kunnen openen voor massaproductie (bijvoorbeeld NCT multi-ponsen).

2) Doorlopend pons ( rechthoekig ) gat

Bij NCT-verwerking is het gebruikelijk om een groot rechthoekig gat te ponsen.

Het ponsen van dergelijke gaten kan gebeuren in een kleine rechthoekige matrijs met continue ponsen.

3) Knabbel

Bij gebrek aan een lasersnijder wordt soms een grotere ring of een rechte cirkel bewerkt door te knabbelen.

4) Trim

5) Verwerking van saladegaten

Door de geëxtrudeerde vorm van het slagat is het materiaal vervormd na het stempelen.

Behandeling met vulmiddel in het midden op minder dan 10 mm van de rand.

Als de rand groter is dan 15 mm, wordt er geen vulmiddel gebruikt.

Als de afstand tot de rand 10-15 mm is, moet het gat in de salade worden bepaald aan de hand van de werkelijke toestand van het gat in de salade om te bepalen of het gat al dan niet moet worden aangevuld.

Als de afstand tussen twee saladegaten groter is dan 5 mm, zullen de twee saladegaten elkaar niet beïnvloeden, en als de afstand kleiner is dan 5 mm, moeten de saladegaten één keer geponst worden om vervorming te verminderen.

Het doel is om de verwerkingssnelheid te verhogen en de kwaliteit te waarborgen (het aantal verbindingen verminderen).

Een enkele sla gat vullen met een grote diameter als de basis van beide zijden van de offset 5mm, dit is de lange kant (ervan uitgaande dat de lengte is A), dan is de andere kant voor A/2+1 selecteer SQA+1 vierkante mes punch.

De twee of meer sla gaten worden samen gevuld met een breedte van 10mm en lengte afhankelijk van de werkelijke situatie.

Over het algemeen zijn de volgende principes van toepassing:

90°SaladΦpre=Φvormend bodemgat+0.2&0.3

100°SaladΦPre=Φvormend bodemgat+0.3&0.5

120°SaladeΦPre=Φvorming bodemgat+0.5&0.6

140°SaladeΦ pre=Φ vormgat +0,7&0,8

De vormdiepte van NCT ponsgat is over het algemeen niet meer dan 85% (T<2,5mm).

6) Krimp lijn behandeling

NCT-krimpdiepte van 0,4T.

Bij gebruik van een 15*0,5 krimptang moet minder dan 20 mm van de rand worden vervangen.

Bij gebruik van 15*0,2 krimpgereedschap moet minder dan 15 mm van de rand worden vervangen.

De vulmethode is vergelijkbaar met de vulmethode van het saladegat.

De lijn wordt ingedrukt met een gerichte lijn of met de volledige gebogen lijn.

Als één kant van de buiglijn wordt ingedrukt, de andere kant wordt niet ingedrukt, het is gemakkelijk te buigen, de grootte van een grote, een kleine.

7) Dsnijplotter

Omgekeerd DDat wil zeggen Cvolslagen:

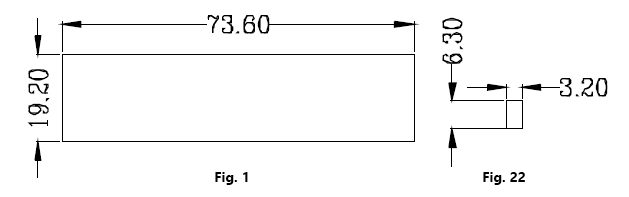

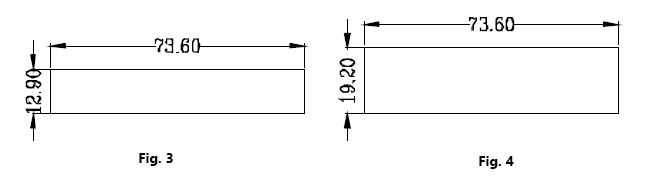

Figuur 1 toont de inkepingen van de omgekeerde stansvorm en Figuur 2 toont de stansvorm van een woord.

Het is te zien dat de omgekeerde stansmachine tot 3 rijen en tot 23 matrijzen per rij kan bevatten.

Voorste stansmes:

Er zijn twee soorten inkepingen voor de voorste stansfrees, zoals getoond in Afbeelding 3 en Afbeelding 4.

De lengterichting is hetzelfde, maar de breedterichting verschilt van de breedte van een matrijs.

Daarom kan de behandeling tijdens de operatie worden aangepast aan de werkelijke situatie.

8) Perforaat

Er zijn speciale messen nodig voor boren gaten.

Het meest gebruikte diafragma is het diafragma dat wordt gebruikt voor de extractie van M3-knoppen (diafragma-ID 2,60).

De minimale afstand tot de rand van de NCT-perforatie is 3T en de minimale afstand tussen twee perforaties is 6T.

De minimale veiligheidsafstand vanaf de buigrand (binnenkant) is 3T + R, als deze klein is, moet de lijn worden ingedrukt. (T geeft de materiaaldikte aan)

9) Tap het onderste gat

Omdat bij direct tappen bramen kunnen ontstaan, kan aan de andere kant van het tapgat een klein sla-gaatje geponst worden om dit fenomeen te voorkomen.

Het slagat kan ook worden gebruikt als geleider voor het tappen.

Saladegaten zijn meestal 0,3 mm diep en hebben een hoek van 90 graden.

10) Convex tekenen of ponsen

Er zijn twee manieren waarop NCT de convex kan verwerken.

Ontwikkeling convex ponsgereedschap

Met een normaal gereedschap kun je het commando M gebruiken om een convex te tekenen of te ponsen, maar alleen in neerwaartse richting. Zoals weergegeven in de figuur hieronder:

De bovenste matrijs van RO13 en de onderste matrijs van RO19 kunnen gebruikt worden om de oneffenheden eruit te ponsen. Op dezelfde manier is het mogelijk om halve scharen en bobbels te ponsen.

Twee aandachtspunten bij deze methode: ten eerste moet er een boven- en ondermatrijs beschikbaar zijn en ten tweede mag de vormdiepte een materiaaldikte niet overschrijden.

11) Kralen rollen

※ Werkingsprincipe van een rolsnijgereedschap

Wanneer een WILSON rollensnijgereedschap wordt gebruikt om het werkstuk zoals wapening te bewerken, worden in wezen de bovenste en onderste matrijzen van het rollensnijgereedschap gebruikt om het werkstuk samen te drukken, en dan klemt de grijper het werkstuk volgens de vorm van de beweging van het verwerkingselement, om zo het verwerkingsproces van dergelijke elementen te voltooien.

※ Structuur rolsnijgereedschap

De onderste matrijs van de rol snijwerktuigen bestaat uit de zitting van de onderste matrijs en de rolwielgroep (voor de rolsnijgereedschappen van de onderste matrijs van de rolverwerking omvat deze ook het regelwiel).

Het rolwiel is gelagerd en kan vrij ronddraaien.

Nu alleen nog de ribbelsnijder versterken als voorbeeld van de invoering van de onderste matrijs van de snijwals.

De matrijszitting ondersteunt het rolwiel.

De rolsnijmachine bestaat uit twee delen, waaronder de matrijzenzitting en de rolwielgroep.

Nu alleen nog de peesrolsnijder versterken als voorbeeld om de bovenste matrijs van het rolsnijgereedschap in te voeren, zoals te zien is in de volgende afbeelding:

Voor symmetrische of asymmetrische werkstukken waarbij het onderscheid tussen links en rechts moeilijk te maken is, zijn anti-vastloopmaatregelen nodig om te voorkomen dat het werkstuk wordt omgekeerd tijdens de secundaire bewerking op de NCT.

De volgende categorieën worden vaak gebruikt.

1) Overwin met behulp van de foto-elektrische inductie die door NCT zelf is geïnstalleerd.

2) Gebruik de manier om materiaal toe te voegen:

Dat wil zeggen, aan de andere kant van Y, volgens de werkelijke situatie, voeg een klein stukje materiaal toe, de grootte is iets kleiner dan de snijder die wordt gebruikt om dit stukje materiaal te snijden (meestal SQ10-15), de positie is ongeveer voor de positioneerpen of het blok, en snijd dan met een vierkant mes.

Zoals te zien is in de afbeelding links hieronder:

Als, nadat het werkstuk uit de NCT is verwijderd, andere secundaire bewerkingen nodig zijn om de vorm te produceren, dan kan een antistilhoekmethode worden gebruikt.

Zoals hierboven rechts te zien is, is de slome hoekmaat meestal 10X10 om een enkele pons uit te kunnen voeren met de SQ10 vierkante snijder.

Bij het ponsen van een vierkant gat wordt de rand omhoog gedraaid, hoe groter het gat hoe duidelijker de draaiing van de rand, in dit geval wordt vaak het LASER secundair snijden overwogen (er kan ook met de klant worden overlegd of deze vervorming aanvaardbaar is).

Opmerking: De afstand tussen het gat, het gat en de rand van de NCT-pons mag niet te klein zijn, de tolerantie is als volgt:

| Materiaal | Pons rond gat | Pons een vierkant gat |

|---|---|---|

| Hard staal (H-koper) | 0.5t | 0.4t |

| Zacht staal, messing (S-koper) | 0.35t | 0.3t |

| Aluminium (AL) | 0.3t | 0.28t |

Minimale ponsgrootte voor CNC-revolverponsmachine

| Materiaal | Pons rond gat | Pons een vierkant gat |

|---|---|---|

| Hard staal (H-koper) | 1.3T | 1.0T |

| Zacht staal, messing (S-koper) | 1.0T | 0.7T |

| Aluminium (AL) | 0.8T | 0.6T |

De bovenste en onderste matrijsspleten van verschillende materialen door NCT-stempelen:

| Dikte (t) | Bovenste en onderste matrijsspleten van verschillende materialen | ||

|---|---|---|---|

| Stalen plaat | Aluminium plaat | Roestvrij stalen plaat | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Uit de bovenstaande tabel kunnen we zien dat hoe dikker het materiaal, hoe groter de ruimte tussen de bovenste en onderste mal.

De huidige steekproef centrum gebruikt in de mal kloof in aanvulling op een klein aantal snijkant mes heeft 0,3 mm, de rest is in principe 0,2 mm

Als je materialen van meer dan 2,0 mm tegenkomt die met NCT verwerkt moeten worden, moet je dus overwegen om de matrijs opnieuw te bewerken.

De materiaaleigenschappen die de NCT verwerking beïnvloeden zijn de plasticiteit van het materiaal en de hardheid van het materiaal.

Over het algemeen zijn een gematigde hardheid en plasticiteit gunstig voor het ponsproces.

Een te hoge hardheid verhoogt de ponskrachtwat een slecht effect zal hebben op de ponskop en de nauwkeurigheid;

Een te lage hardheid kan ernstige vervorming veroorzaken tijdens het ponsen, wat de nauwkeurigheid beperkt.

Het tegenovergestelde van hardheid is plasticiteit. Hoge hardheid betekent lage plasticiteit en lage hardheid betekent hoge plasticiteit.

De hoge plasticiteit is goed voor het vormen, maar niet geschikt voor insnijden, continu ponsen, perforeren en bijsnijden.

Een lage plasticiteit verbetert de bewerkingsnauwkeurigheid, maar de ponskracht zal toenemen, maar zolang deze niet te laag is, is het effect niet te groot.

Taaiheid speelt een grote rol in de rebound tijdens de verwerking.

De juiste taaiheid is gunstig voor het ponsen en kan de mate van vervorming tijdens het ponsen afremmen;

Te veel taaiheid kan leiden tot ernstige stuitering na het slaan, wat weer van invloed is op de nauwkeurigheid.

NCT-stempelen is het heen en weer bewegen van het werkstuk op de gereedschapsrevolver, dus in het algemeen kunnen er geen oneffenheden zijn aan de achterkant van het werkstuk, behalve kleine oneffenheden van onbeduidende grootte en geringe hoogte.

In het geval van semi-shear bumps worden de bumps gemakkelijk vervormd of losgemaakt wanneer het materiaal wordt verplaatst. Als alternatief kan het na een neerwaartse beweging naar de borstel worden verplaatst om andere processen te laten plaatsvinden.

CNC persen moeten worden bediend en onderhouden door een toegewijd persoon.

De machinist moet bekend zijn met de constructie en prestaties van de machine.

De apparatuur moet worden gebruikt in overeenstemming met de gebruiksaanwijzing en bedieningsprocedures, en het is ten strengste verboden om de apparatuur boven de specificaties te gebruiken.

Niet-operators mogen de machine niet starten en bedienen zonder toestemming.

De voeding wordt in positie gebracht, goed geaard (drie voedingslijnen, één aardingslijn, draaddiameter∮10mm2 of meer), is het spanningsbereik vereist tot 380+10%-5%, als het voltage onstabiel is, voeg dan een regulatorvoeding toe; als er lekkagebescherming is, voeg dan een scheidingstransformator toe, het totale vermogen boven 50KVA.

Hydraulische revolverstans gas bron:

Mechanische revolver spoelbron nominale werkdruk boven 0,7Mpa, opslag gas debiet: meer dan 0,3m3/min. (De druk moet instelbaar zijn, aangesloten op de machine en in gebieden waar de lucht erg vochtig is, drogen met luchtdroogmiddel).

Mechanische revolver pons gasbron:

Nominale werkdruk 0,55 MPa of meer, opslagdebiet: 1.2m3/minuut of meer, de gasleiding die is aangesloten op de machine vereist een drukweerstand van 10 kg of meer, de binnendiameter van de leiding is ongeveer 25 mm hogedruk explosieveilige leiding.

(Druk moet instelbaar zijn, aangesloten op de machine, met luchtdroging in gebieden met zeer vochtige lucht)

Aanbevolen type hydraulische vloeistof: Mobil DTE-25VG46 anti-slijtage hydraulische vloeistof.

De gebruikte hoeveelheid olie was:

Harley zuinig (VT-300): 180 liter

Harley Premium (RT-300): 250 liter

(1) Voorbereiding voor het opstarten

(2)Pop

(3)Uitschakelen

(1Fout in de grootte van het bewerkte gat ten opzichte van de referentierand van de x- en y-positionering

(1) Slechte verticaliteit of rechtheid van het vel zelf.

(2) De fout van elke pons naar de referentierand is gelijk.

(3) Het vel wordt tijdens de verwerking losgemaakt van de bekken.

(4) De grijper heeft een grote speling bij elke passing.

(1) Het geschoren plaatmateriaal moet gekwalificeerd zijn op zijn eigen nauwkeurigheid.

(2) Geef de slijtage van het X- of Y-positioneeroppervlak aan door parametercorrectie.

(3) Zoek uit waarom het vel uit de bek is en elimineer dit.

(4) Stel de bekken zo af dat elke opening tussen 0,03-0,08 mm is.

(2Grote nauwkeurigheidsfout na herpositionering

(1) Slechte verticaliteit en rechtheid van de plaat zelf.

(2) De schroef op de steunzitting die overeenkomt met de herpositioneercilinder zit los en als de klem wordt losgedraaid, wordt de plaat verplaatst.

(3) De bekken zijn versleten en niet parallel met de X-weggeleider.

(4) De opening tussen de kaken is groot en de tandplaat van de kaken zit los.

(1) Om de nauwkeurigheid van het verwerkte blad te garanderen.

(2) Draai de bouten van de steunstoel en de rompkoppeling vast om te voorkomen dat de plaat verschuift nadat de klem is losgemaakt.

(3) Corrigeer de bek van de bekken zodat ze evenwijdig zijn met de X-rail.

(4) Pas de speling aan op elk contrapunt van de klemmen en draai de koppelingsschroef vast op de tandplaat.

(3De roterende positioneerpen past niet in de positioneerkegelhuls.

(1) De bovenste en onderste wijzerplaat zijn niet goed uitgelijnd.

(2) Lage lucht- of oliedruk.

(3) Beschadigd magneetventiel.

(1) Stel de bovenste en onderste draaiknoppen opnieuw af om ze te synchroniseren.

(2) Pas de lucht- of oliedruk aan de vereisten van de machine aan.

(3) Vervang het magneetventiel.

(4)Als de zuiger van de klemcilinder wordt teruggezet, valt hij niet op zijn plaats

(1) De machine is lange tijd niet gebruikt, er zit roest in de cilinder.

(2) Veermoeheid in de klemcilinder.

(3) De cilinder zal vervormen als u niet oplet bij het demonteren of monteren van de cilinder.

(1) Vul de cilinder met smeermiddel en beweeg de klem een paar keer.

(2) Verhoog de veercompressie of vervang de veer.

(3) Let er bij het demonteren en monteren op dat u de cilinder niet vervormt door erop te kloppen of te drukken. Als blijkt dat de cilinder vervormd is, moet hij worden vervangen.

(5Geslepen snijkanten

(1) Het spiebaan van de bovenste en onderste matrijsposities zijn niet parallel met de Y-geleider.

(2) De opening tussen de bekken is groot, waardoor de bewerkingsnauwkeurigheid slecht is en de snijkant gevoelig is voor karteling.

(3) De tandplaat van de kaak zit los.

(1) Pas de posities van de bovenste en onderste module aan zodat het spiebaan parallel loopt met de y-weggeleider.

(2) Stel de bekken zo af dat de speling bij elke passing 0,03-0,05 mm is.

(3) Draai de koppelingsschroef op de tandplaat van de bekken vast.

(6)Druk op de startknop om door te gaan met de modusverandering met bescherming

(1) De luchtdruk daalde tot de drempel van het alarm, plotseling een pneumatische component met een grote hoeveelheid gas veroorzaakt door het alarm knipperen.

(2) De inductieschakelaar of inductiebeugel voelt soms goed aan en soms niet.

(1) Verhoog de luchtdruk zodat de ondergrens kan voldoen aan de werkvereisten van de machine.

(2) Zorg ervoor dat elke inductieve schakelaar gevoelig en betrouwbaar reageert.

(7Het laken gaat er niet af

(1) Onvoldoende schimmelvoeding.

(2) Lage lucht- of oliedruk.

(1) Vergroot het inlaatvolume van de mal.

(2) Zorg dat de lucht- of oliedruk voldoet aan de eisen van de gereedschapsmachine.

(8Klembeveiliging werkt niet

(1) Een sensorschakelaar voor een verboden zone is beschadigd.

(2) De steun van de sensorschakelaar zit los of de detectieafstand ligt buiten het bereik.

(3) De waarde van de verboden zone is onjuist ingesteld of per ongeluk gewijzigd door de gebruiker.

(1) Vervang de inductieschakelaar.

(2) Pas de detectieafstand aan door de beugel vast te draaien.

(3) Stel de juiste waarde van het begrensde gebied in volgens de verschillende typen machines.

Storingsverschijnsel: tijdens het stempelen van platen, wanneer er 5-7 gaten worden gestempeld, krijgt de machine een alarm voor het bovenste dode punt en stopt de machine met werken.

Foutenanalyse: Er zijn verschillende hoofdredenen voor de instabiliteit van het bovenste dode punt.

(1) Voor elektrische bediening

(2) Mechanische transmissie

Mechanische storingen:

Veranderingen in de speling van de koppeling.

Spoel van magneetventiel trekt, is niet flexibel.

Instabiele luchtdruk.

Losse motorriemen.

Daar zijn verschillende redenen voor, zoals instabiele dode punten op losse nokblokken.

Op basis van de bovenstaande mogelijke redenen is vastgesteld dat deze fout wordt veroorzaakt door het losraken van de afstelpen van de motorstoel, waardoor de riem niet genoeg omhoog komt en strak gespannen wordt, en de energie tijdens het stempelen geleidelijk afneemt, waardoor uiteindelijk de snelheid van het vliegwiel vertraagt en het alarm op het dode punt wordt veroorzaakt wanneer er één keer wordt gestempeld.

Oplossing: Stel eerst de afstelplug van de motorstoel af, stel de riem af op de juiste positie en stel vervolgens de nokjes van de bovenste dode stop-rem opnieuw af, zodat zowel de enkele pons als de stapper precies op de bovenste dode stop-positie kunnen stoppen.

Afstelmethode voor de nokkenplaat:

Zet de machine in de handmatige modus en druk eerst op de afstelknop om de pons af te stellen op het bovenste dode punt.

Na een enkele pons, als de stoppositie van de pons het bovenste dode punt overschrijdt, nadat is aangetoond dat het remsignaal is afgegeven, zal de enkele pons de nokkenschijven afremmen en de overeenkomstige hoek met de wijzers van de klok mee verplaatsen.

Deze hoek kan worden aangepast aan de hoek die werd overschreden tijdens de vorige enkelvoudige pons (als de vorige markering op het krukasvlak het bovenste dode punt 10 graden overschrijdt, dan kunnen de remblokken tijdens een enkelvoudige pons 10 graden met de klok mee worden afgesteld).

Vergrendel vervolgens de deuvels en maak nog een enkele pons. Als de pons precies op het bovenste dode punt stopt, bewijst dit dat de afstelling juist is.

Anderzijds, als de stoppositie van de ponskop minder is dan het dode punt na één keer ponsen, wat bewijst dat het remsignaal te vroeg wordt gegeven, kan de overeenkomstige hoek tegen de wijzers van de klok in worden bijgesteld.

Voer na een enkele afstelling een stapsgewijze afstelling uit.

Bewerk een stap ponsprogramma, voer dit programma uit in automatische modus en kijk wanneer het programma klaar is of de pons stopt op het bovenste dode punt.

Pas bij afwijkingen aan zoals hierboven beschreven.

Voer na de afstelling de stap ponsprocedure opnieuw uit totdat de pons precies op het bovenste dode punt stopt en de afstelling voltooid is.

De andere bovengenoemde oorzaken, zoals onstabiele luchtdruk, kunnen per geval worden aangepakt.

1) Implementatie van het installatieproces

2) Onderhoud van hydraulische systemen - Algemene principes

Over het algemeen hebben hydraulische systemen geen frequent onderhoud nodig.

Het onderhoud is over het algemeen beperkt tot het verversen van hydraulische vloeistof en filters.

De tijd tussen onderhoudsbeurten hangt af van de omgeving waarin het apparaat wordt gebruikt en van hoe lang het wordt gebruikt.

De ervaring leert dat ongeveer 80% van de storingen in hydraulische systemen kan worden toegeschreven aan de keuze van ongeschikte oliën of onvoldoende onderhoud van de hydraulische vloeistof.

Daarom is het vooral belangrijk om de aandacht voor de kwaliteit van de hydraulische vloeistof te versterken, voor het lokale hydraulische systeem, zolang de aandacht om het filterpatroon tijdig te kunnen vervangen voldoende is.

Opmerking: Zorg er bij het onderhoud van een gedemonteerd hydraulisch systeem voor dat de stroombron is losgekoppeld en dat de olietemperatuur in het hydraulisch systeem niet hoger is dan 30°C!

Oliepeil in tank controleren

Onderhoud van oliefilters

Onderhoud van warmtewisselaars (koelventilatoren)

Onderhoud van hydraulische vloeistoffen

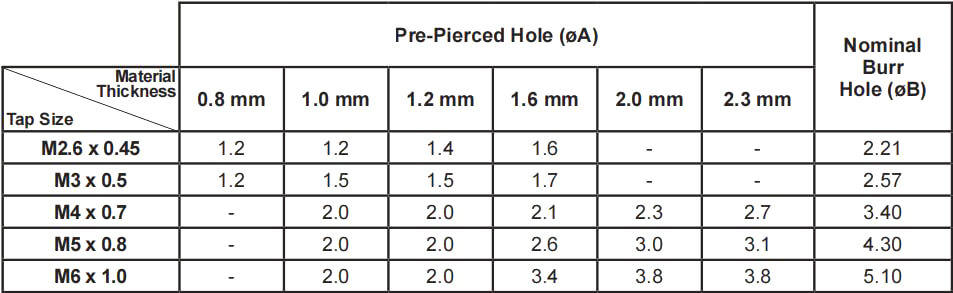

De tabel hieronder toont de aanbevolen matrijsafstanden voor een reeks materialen en diktes.

| Dikte | Zacht staal | Roestvrij staal | Aluminium | Koper | Messing |

| 0,8 mm | 0,15-0,20 mm | 0,20-0,24 mm | 0,15-0,16 mm | 0,15-0,16 mm | 0,15-0,16 mm |

| 1,0 mm | 0,20-0,25 mm | 0,25-0,30 mm | 0,15-0,20 mm | 0,15-0,20 mm | 0,15-0,20 mm |

| 1,5 mm | 0,30-0,38 mm | 0,37-0,45 mm | 0,22-0,30 mm | 0,22-0,30 mm | 0,22-0,30 mm |

| 2,0 mm | 0,40-0,50 mm | 0,50-0,60 mm | 0,30-0,40 mm | 0,30-0,40 mm | 0,30-0,40 mm |

| 2,5 mm | 0,50-0,63 mm | 0,62-0,75 mm | 0,37-0,50 mm | 0,37-0,50 mm | 0,37-0,50 mm |

| 3,0 mm | 0,60-0,75 mm | 0,75-0,90 mm | 0,45-0,60 mm | 0,45-0,60 mm | 0,45-0,60 mm |

| 3,2 mm | 0,64-0,80 mm | 0,80-0,96 mm | 0,48-0,64 mm | 0,48-0,64 mm | 0,48-0,64 mm |

| 3,5 mm | 0,70-0,88 mm | 0,88-1,05 mm | 0,53-0,70mm | 0,53-0,70mm | 0,53-0,70mm |

| 4,0 mm | 0,80-1,00mm | 1,00-1,20 mm | 0,60-0,80 mm | 0,60-0,80 mm | 0,60-0,80 mm |

| 4,5 mm | 0,90-1,13mm | 1,13-1,35 mm | 0,68-0,90 mm | 0,68-0,90 mm | 0,68-0,90 mm |

| 5,0 mm | 1,00-1,25 mm | – | 0,75-1,00mm | 0,75-1,00mm | 0,75-1,00mm |

| 5,5 mm | 1,10-1,38 mm | – | 0,83-1,10 mm | 0,83-1,10 mm | 0,83-1,10 mm |

| 6,0 mm | 1,20-1,50 mm | – | 0,90-1,20 mm | 0,90-1,20 mm | 0,90-1,20 mm |

Opmerkingen:

i) De cijfers in de bovenstaande grafiek worden weergegeven als een bereik, bijvoorbeeld 0,15 - 0,20 mm

Kies voor mechanische machines de kleinste matrijsafstand van de reeks