Dit artikel verkent de fascinerende wereld van CO2 lasersnijtechnologie, een game-changer in moderne productie. Je leert hoe deze methode ongeëvenaarde precisie en efficiëntie levert, waardoor industrieën wereldwijd worden getransformeerd.

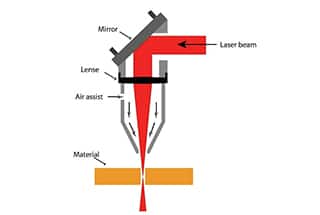

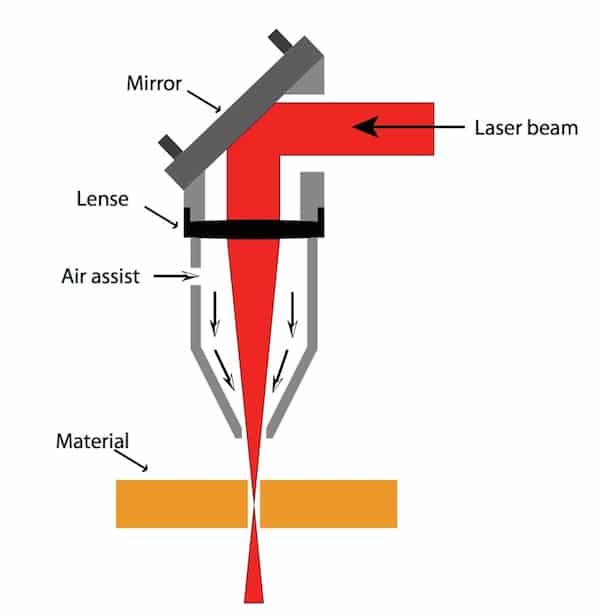

CO2 lasersnijden gebruikt een focuslens om CO2 laserstralen op het oppervlak van het materiaal te richten, waardoor het smelt.

Tegelijkertijd wordt het gesmolten materiaal verwijderd door een coaxiale stroom van samengeperst gas, waardoor de laserstralen en het materiaal ten opzichte van elkaar langs een gedefinieerd pad bewegen, wat resulteert in een precieze snijvorm.

Sinds de jaren 1970 heeft de ontwikkeling van CO2 lasers en numerieke besturingstechnologie van CO2 lasersnijden een zeer geavanceerde methode gemaakt voor het snijden van platen.

In de jaren 1950 en 1960, plaat snijden methoden opgenomen:

In de jaren 1970 werd, om de kwaliteit van de vlamsneden te verbeteren, oxyethaan precisie vlamsnijden en werd plasmasnijden populair.

Om de productiecyclustijd voor grootschalige stansvormen te verkorten, werden CNC-stansen en elektroverwerkingstechnologieën gepromoot.

Elk type snij- en blankingmethode heeft zijn eigen beperkingen en wordt gebruikt in specifieke industriële productietoepassingen.

Goede snijkwaliteit:

Hoge snijsnelheid:

Een 2KW laser met een snijsnelheid van 1,6 m/min kan bijvoorbeeld door 8 mm dik koolstofstaal snijden, terwijl een snijsnelheid van 3,5 m/min bereikt kan worden voor 2 mm dik roestvast staal. De lasersnijproces resulteert in een klein thermisch invloedsgebied en minimale vervorming.

Schoon, veilig en niet-vervuilend:

Het gebruik van CO2 lasersnijden de werkomgeving voor operators aanzienlijk verbetert. Hoewel het elektrolytisch snijden niet overtreft wat betreft precisie en oppervlakteruwheid van de sneden, en beperkingen heeft wat betreft snijdikte in vergelijking met vlam- en plasmasnijden, hebben de voordelen geleid tot de vervanging van traditionele snijtechnieken, met name voor het snijden van niet-verspanend materiaal.metaalachtige materialen.

Sinds de jaren '90 en de ontwikkeling van de socialistische markteconomie is er in China sprake van hevige concurrentie tussen bedrijven, waardoor elk bedrijf zorgvuldig geavanceerde productietechnologieën kiest die voldoen aan hun specifieke behoeften om de productkwaliteit en de productie-efficiëntie te verbeteren. Als gevolg hiervan is CO2 lasersnijden technologie heeft een snelle groei doorgemaakt in China.

De eerste CO2 lasersnijmachine werd uitgevonden in de jaren 1970. In de afgelopen drie decennia is de machine voortdurend verbeterd naarmate de toepassingsgebieden zich uitbreidden.

Momenteel produceren veel internationale en binnenlandse bedrijven verschillende soorten CO2 lasersnijmachines om aan de marktvraag te voldoen, waaronder 2D-plaatsnijmachines, 3D-machines voor het snijden van ruimtelijke krommen en pijpsnijmachines.

Prominente buitenlandse bedrijven op dit gebied zijn Trumpf (Duitsland), Prima (Italië), Bystronic (Zwitserland), Amada en MAZAK (Japan), NTC (Japan) en HG Laser Lab (Australië).

Volgens het jaarverslag 2000 van "Industrial Laser Solution", een toonaangevend Amerikaans tijdschrift voor de laserindustrie, is de totale verkoop van lasersnijsystemen wereldwijd (voornamelijk CO2 lasersnijsystemen) in 1999 waren er 3325, voor een totaal van $1,174 miljard.

In China zijn bijna 100 CO2 lasersnijmachines worden elk jaar geproduceerd voor een totaal bedrag van 150 miljoen RMB, maar hun gebruik in het land is relatief laag in vergelijking met ontwikkelde landen. In 2003 was het aantal CO2 lasersnijsystemen die gebruikt worden in de industriële productie in China waren er ongeveer 500, goed voor ongeveer 1,5% van het wereldtotaal.

Er zijn twee hoofdtypen organisaties die CO2 lasersnijtechnologie: grote en middelgrote productiebedrijven en verwerkingsstations.

Grote en middelgrote productiebedrijven beschikken over sterke economische en technische middelen en hebben voor veel van hun materialen snijden en blanking nodig.

Verwerkingsstations, in het buitenland ook wel Job Shops genoemd, zijn gespecialiseerd in het leveren van laserbewerking diensten aan anderen en hebben geen eigen dominante producten. Deze stations kunnen voldoen aan de behoeften van kleine en middelgrote ondernemingen en spelen ook een rol bij het bevorderen van de vroege invoering van lasersnijtechnologie.

In 1999 waren er 2700 laserbewerkingsstations in de Verenigde Staten, waarvan er 51% gespecialiseerd waren in lasersnijden.

In de jaren 1980 richtten laserbewerkingsstations in China zich voornamelijk op laserwarmtebehandeling. Sinds de jaren 1990 is het aantal lasersnij- en -bewerkingsstations echter toegenomen.

Naarmate de hervormingen in het Chinese systeem van grote en middelgrote ondernemingen doorgaan en de economische kracht van het land toeneemt, zullen naar verwachting steeds meer bedrijven CO2 lasersnijtechnologie.

Binnenlands, CO2 Lasersnijden wordt veel gebruikt voor het snijden van koolstofarme stalen platen met een dikte van 12 mm of minder, roestvrij stalen platen met een dikte van 6 mm of minder en niet-metalen materialen met een dikte van 20 mm of minder. Het wordt ook gebruikt in de auto- en luchtvaartindustrie voor het snijden van driedimensionale ruimtelijke bochten.

Momenteel kunnen producten die geschikt zijn voor CO2 lasersnijden grofweg worden onderverdeeld in drie groepen:

Naast de bovengenoemde toepassingen wordt CO2 lasersnijden in steeds meer industrieën gebruikt. Er worden bijvoorbeeld 3D lasersnijsystemen of industriële robots gebruikt om ruimtelijke krommingen te snijden en er is gespecialiseerde software ontwikkeld om het proces van tekenen tot snijden van onderdelen te stroomlijnen.

Onderzoekers richten zich op het verbeteren van de productie-efficiëntie door gespecialiseerde snijsystemen, materiaaltransportsystemen en lineaire motoraandrijfsystemen te ontwikkelen. Snijsnelheden zijn nu hoger dan 100m/min.

Om het gebruik in de machinebouw en scheepsbouw uit te breiden, is de snijdikte voor koolstofarm staal verhoogd tot meer dan 30 mm en is er een groeiende interesse in de stikstofgassnijtechnologie voor koolstofarm staal om de kwaliteit van de plaatinsnijding te verbeteren.

Het is dus nog steeds erg belangrijk voor ingenieurstechnici in China om het gebruik van CO2 lasersnijden uit te breiden en enkele technische problemen in praktische toepassingen aan te pakken.

De parameters van de laserstraal en de prestaties en nauwkeurigheid van de machine en CNC-systeem hebben een directe invloed op de efficiëntie en kwaliteit van het lasersnijden. Belangrijke technologieën, zoals de technologieën die nodig zijn voor onderdelen met een hoge snijnauwkeurigheid of dikkere materialen, moeten worden beheerst en opgelost.

Een van de voordelen van lasersnijden is de hoge energiedichtheid van de bundels, die meestal groter is dan 10W/cm2. De energiedichtheid is omgekeerd evenredig met 4/πd^2, dus de diameter van de brandpunt wordt zo klein mogelijk gehouden om een smalle spleet te produceren.

De diameter van de brandpuntsafstand is recht evenredig met de brandpuntsafstand van de lens, wat betekent dat hoe kleiner de brandpuntsafstand, hoe kleiner de diameter van de brandpuntsafstand. Snijden kan echter spatten veroorzaken en als de lens te dicht op het werkstuk zit, kan deze gemakkelijk beschadigd raken.

Daarom wordt bij CO2 lasersnijden met hoog vermogen meestal gebruik gemaakt van lenzen met een brandpuntsafstand van 5″ tot 7,5″ (127 tot 190mm). De werkelijke diameter van de brandpuntsafstand ligt tussen 0,1 en 0,4 mm.

De effectieve brandpuntsdiepte hangt ook af van de diameter van de lens en het materiaal dat wordt gesneden. Als u bijvoorbeeld koolstofstaal snijdt met een 5″ lens, moet de brandpuntsdiepte binnen een bereik van +2% van de brandpuntsafstand liggen, of ongeveer 5 mm, voor een optimale snijkwaliteit.

Voor de beste snijresultaten is scherpstellen cruciaal en afhankelijk van de dikte van het materiaal. Voor metalen materialen die minder dan 6 mm dik zijn, moet de focus op het oppervlak liggen. Voor koolstofstaal dikker dan 6 mm moet de focus boven het oppervlak liggen. Voor roestvrij staal dikker dan 6 mm moet de focus onder het oppervlak liggen, maar de exacte grootte moet proefondervindelijk worden vastgesteld.

Drie eenvoudige methoden voor het lokaliseren van de focuspositie in industriële productie:

Er zijn drie methoden om de focus van de CO2 lasersnijmachine te bepalen:

Voor snijmachines met vliegend lichtpad is de focusbepaling complexer omdat de divergentiehoek van de laserstralen verschillen veroorzaakt in de afstand tussen het nabije uiteinde en het distale uiteinde, wat leidt tot verschillen in de grootte van de straal voor het focussen. Hoe groter de diameter van de invallende straal, hoe kleiner het brandpunt.

Om de variatie in de grootte van de brandpuntsplek, veroorzaakt door veranderingen in de grootte van de straal voor het scherpstellen, te minimaliseren, hebben fabrikanten van lasersnijsystemen een aantal speciale apparaten aangeboden waaruit gebruikers kunnen kiezen:

Lasersnijtechnologie vereist, behalve in een paar gevallen, meestal dat er een klein gat in het materiaal wordt geboord. In het verleden gebruikten laserstansmachines eerst een pons om een gat te boren en vervolgens een laser om uit het gat te snijden. Voor niet-stempelende lasersnijmachines zijn er twee basisvormen boren methoden:

Voor pulsboren moet de gebruikte laser niet alleen een hoog uitgangsvermogen hebben, maar ook hoge tijd- en ruimtekarakteristieken van de bundels. Het pulsboorproces moet ook een betrouwbaar gaspadcontrolesysteem hebben om het gastype, de gasdrukomschakeling en de boortijd te regelen. De overgang van pulsboren naar continu snijden van het materiaal moet ook worden benadrukt om sneden van hoge kwaliteit te bereiken.

In industriële productie is het praktischer om het gemiddelde vermogen van de laser te veranderen, zoals het gelijktijdig veranderen van de pulsbreedte, frequentie of beide. Het is aangetoond dat de derde methode het beste effect heeft.

Wanneer snijstaal Met een laser worden zuurstof en laserstraal door een mondstuk op het materiaal gericht om een stroom te vormen. Om effectief te kunnen snijden, moet de luchtstroom groot en snel zijn om voldoende oxidatie en exotherme reactie in het gesneden materiaal te veroorzaken. Bovendien moet de luchtstroom genoeg momentum hebben om het gesmolten materiaal te verwijderen. Het ontwerp van het mondstuk en de controle van de luchtstroom, zoals de druk en positie van het mondstuk en het werkstuk, zijn cruciale factoren die de snijkwaliteit beïnvloeden.

Momenteel zijn de straalpijpen die gebruikt worden bij het lasersnijden eenvoudig van ontwerp en bestaan ze uit een kegel met een klein gat aan de bovenkant. Het ontwerp van de straalpijp wordt meestal gedaan met behulp van experimenten en afleidingsmethoden. Maar omdat de straalpijp meestal van koper is gemaakt en klein en kwetsbaar is, moet hij vaak worden vervangen en wordt er meestal geen rekening mee gehouden in vloeistofmechanicaberekeningen en -analyses.

Tijdens het gebruik komt gas met druk Pn de straalpijp binnen en creëert zo straalpijpdruk. Het gas spuit uit het mondstuk en bereikt na een bepaalde afstand het oppervlak van het werkstuk, waarbij de snijdruk Pc ontstaat. Ten slotte zet het gas uit om de atmosferische druk Pa te vormen. Onderzoek heeft aangetoond dat wanneer Pn toeneemt, de luchtstroomsnelheid en Pc ook toenemen.

De formule om de luchtstroomsnelheid te berekenen is:

V = 8,2d^2 (Pg + 1)

waar:

V = luchtstroomsnelheid in L/min

d = spuitdopdiameter in mm

Pg = straalpijpdruk (oppervlaktedruk) in bar

Wanneer de straalpijpdruk een bepaalde waarde overschrijdt, kan de luchtstroom overgaan van subsonisch naar supersonisch en een normale schuine schokgolf worden. De drempelwaarde hangt af van de verhouding van de straalpijpdruk (Pn) tot de atmosferische druk (Pa) en de vrijheidsgraad (n) van de gasmoleculen. Bijvoorbeeld, wanneer n=5 voor zuurstof en lucht, is de drempelwaarde Pn 1,89 bar.

Als de druk in het mondstuk hoger is, namelijk Pn/Pa > 4 bar, kan de normale schuine schokgolf van de luchtstroom veranderen in een normale schok, waardoor de snijdruk (Pc) afneemt, de luchtsnelheid afneemt en er een draaikolk op het werkstukoppervlak ontstaat, wat het effect van de luchtstroom bij het verwijderen van gesmolten materiaal verzwakt en de snijsnelheid beïnvloedt.

Om dit te voorkomen, wordt de druk van het mondstuk van zuurstof vaak onder de 3 bar gehouden bij gebruik van een mondstuk met een kegel en een klein gat aan de bovenkant.

Om de snelheid van het lasersnijden te verhogen, is een convergent-divergente straalpijp, de Laval straalpijp, ontworpen op basis van aerodynamische principes. Deze straalpijp verhoogt de druk zonder normale schokgolven te veroorzaken. De structuur van de straalpijp is afgebeeld in figuur 4 om de productie te vereenvoudigen.

Het lasercentrum van de Hanover Universiteit in Duitsland voerde experimenten uit door een 500W CO2 laser (met een brandpuntsafstand van 2,5) te combineren met een kegelvormig mondstuk en een Laval mondstuk. De resultaten van de experimenten worden weergegeven in figuren die de relatie tonen tussen oppervlakteruwheid (Rz) en snijsnelheid (Vc) voor No. 2, No. 4 en No. 5 mondstukken onder verschillende zuurstofdrukken.

Zoals in de figuren te zien is, bereikt de snijsnelheid van nr. 2 Laval spuitmond bij een druk (Pn) van 400 Kpa (of 4 bar) slechts 2,75 m/min (voor een 2 mm dikke koolstofstalen plaat). Maar bij Pn van 500 Kpa of 600 Kpa bereikt de snijsnelheid van Laval mondstukken nr. 4 en nr. 5 respectievelijk 3,5 m/min en 5,5 m/min.

Het is belangrijk om op te merken dat de snijdruk (Pc) afhankelijk is van de afstand tussen het werkstuk en de straalpijp. De schuine schokgolf wordt herhaaldelijk weerkaatst op de grens van de luchtstroom, waardoor de snijdruk periodiek fluctueert.

De eerste zone met hoge snijdruk bevindt zich in de buurt van de mondstukuitlaat, waarbij de afstand tussen het oppervlak van het werkstuk en de mondstukuitlaat ongeveer 0,5 tot 1,5 mm bedraagt. Dit resulteert in een hoge en stabiele snijdruk (Pc), waardoor het een veelgebruikte parameter is in industriële productie.

De tweede zone met hoge snijdruk bevindt zich op ongeveer 3 tot 3,5 mm afstand van de mondstukuitlaat en vertoont ook een hoge snijdruk, wat bijdraagt aan goede snijresultaten en bescherming van de lens, waardoor de levensduur wordt verbeterd.

Andere zones met hoge snijdruk op de krommen zijn echter te ver van de spuitmonduitlaat verwijderd om uitgelijnd te worden met de gefocuste straal.

Concluderend: CO2 lasersnijtechnologie wordt steeds meer gebruikt in de industriële productie van China. In het buitenland worden inspanningen gedaan om snijtechnologieën en apparatuur te bestuderen die hogere snijsnelheden kunnen bereiken en dikkere staalplaten kunnen verwerken.

Om tegemoet te komen aan de groeiende vraag naar industriële productie van hoge kwaliteit en meer efficiëntie, is het belangrijk om ons te richten op het oplossen van belangrijke technologische problemen en het implementeren van kwaliteitsnormen, waardoor deze nieuwe technologie op grotere schaal wordt toegepast in ons land.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.