Hoe bereik je de perfecte conus bij het bewerken van een buitencirkel op een draaibank? Dit artikel gaat in op de precieze technieken die nodig zijn om de conushoek nauwkeurig te regelen. Van handmatige aanpassingen tot automatische methodes, u ontdekt de stapsgewijze procedures om een hoge precisie te garanderen en te voldoen aan nauwkeurige specificaties. Leer hoe u uw bewerkingsproces kunt optimaliseren, fouten kunt verminderen en de kwaliteit van uw werkstukken kunt verbeteren.

Tapers worden veel gebruikt bij mechanische assemblage. Als een ontwerper de conusmaat van een binnengat specificeert en de machinale bewerking van een buitenconus vereist om hiermee overeen te komen, kan de taak een uitdaging vormen voor operators omdat de conus van de buitenconus moeilijk te controleren en te meten is.

Bij Panzhihua Iron and Steel Co., Ltd. is de hoofdfabriek uitgerust met C6120 en CA6140 bewerkingsmachines. Bij het draaien van een kegel met een kleine glijplaat is de minimale doorbuigingsnauwkeurigheid van de draaibank 1 graad, waardoor het moeilijk is om te voldoen aan de hoge precisievereisten voor het bewerken van de buitenste kegel.

Om aan de eisen voor afstemming te voldoen, worden andere meetinstrumenten gebruikt om de conus te controleren via een relatieve meetmethode.

De onderdelen in Fig. 1 bestaan voornamelijk uit conus en schroefdraad.

Fig. 1 onderdelen

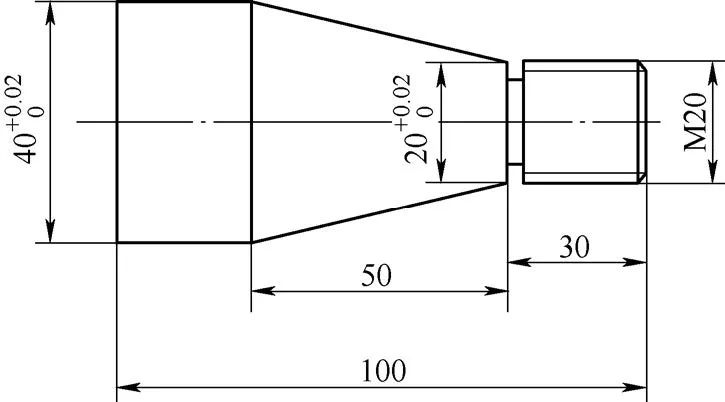

De afmetingen van de kegel zijn weergegeven in Figuur 2 en bestaan voornamelijk uit:

Fig. 2 belangrijkste afmetingen van conisch deel

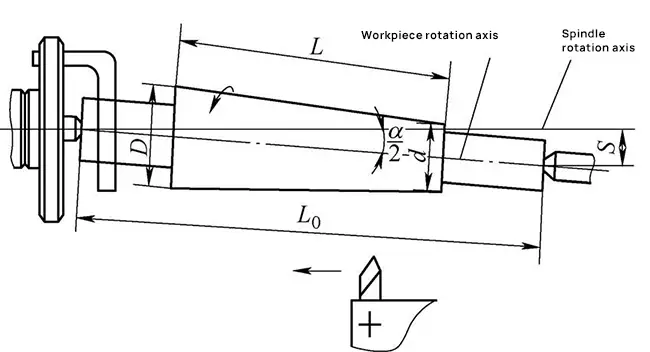

Bij het draaien van een conus is de draaihoek van de kleinere glijplaat α/2, zoals weergegeven in Figuur 3.

Fig. 3 Schematisch diagram van draaihoek van kleine glijplaat

De draaihoek van de kleinere glijplaat, α/2, kan worden berekend met behulp van de goniometrische functierelatie: tan(α/2) = (D - d)/(2L) = (40 - 20)/(2 x 50) = 0,2, wat resulteert in α/2 = 11°20′.

De draaihoek van de kleinere glijplaat is 11°20′ en de draaihoek is verdeeld in stappen van 1°, zonder onderverdeling in 20′. Het meten van de hoek met een universele hoekliniaal is een tijdrovend en arbeidsintensief proces en resulteert ook in een onnauwkeurige kegelhoek. Dit leidt tot een lage nauwkeurigheid van het werkstuk, waardoor het moeilijk is om aan de eisen voor afstemming te voldoen.

Om dit probleem aan te pakken, werd de gearceerde rechterdriehoek in Figuur 2 (zie Figuur 4) geanalyseerd.

Fig. 4 Gearceerde rechterdriehoek

Tijdens het draaien van de conus wordt het traject van de draaigereedschap is van punt C naar punt B. De lengte van dit pad kan worden berekend met de stelling van Pythagoras (zie figuur 5).

Fig. 5 Lengte van draaigereedschap reisroute

Tijdens het draaien kan de positie van de gereedschapspunt ten opzichte van de punten B en C worden aangepast met de draaiknop op de kleine glijplaat.

Als het gereedschap een afstand van 50,99 mm verplaatst, moet de afstand tussen de gereedschapspunt en de as van de draaibank 10 mm meten, wat aangeeft dat de conische draaihoek correct is. Zo niet, dan is de draaihoek van de kleine glijplaat onjuist.

Het wordt aanbevolen om het bewerkingsproces te simuleren voordat een conus daadwerkelijk wordt bewerkt.

Om te bepalen of de draaihoek van de kleine glijplaat correct is, stelt u eerst de kleine glijplaat zo af dat het gereedschap een afstand van 50,99 mm aflegt en controleert u vervolgens met een meetinstrument of de afstand tussen de gereedschapspunt en de as van de draaibank 10 mm is.

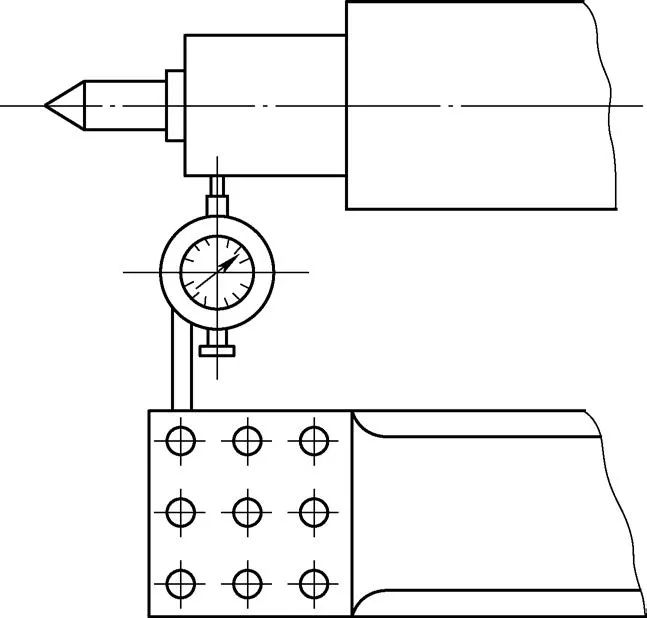

Dit proces kan worden herhaald totdat de juiste kegelhoek is bereikt. De stappen worden geïllustreerd in Figuur 6.

Fig. 6 Schematisch diagram van specifieke bedieningsmethode

(1) Begin met het draaien van een deel van de buitenste cirkel. De oppervlakteruwheid moet een lage waarde hebben en er mag geen conus zijn over de lengte van de cilinder.

Om er zeker van te zijn dat er geen conus is, meet je de twee uiteinden van de cilinder met een micrometer en vergelijk je de afmetingen. Als ze gelijk zijn, betekent dit dat de cilinder niet conisch is.

(2) Bereken de beweging van de meetklok en bepaal de lengte van de BC-zijde met behulp van de stelling van Pythagoras. Dit is de exacte afstand die de kleine glijplaat moet afleggen als de auto taps toeloopt (BC = 50,99 mm).

(3) Draai de kleine schuifplaat linksom naar 11° tot 12°, zet hem vast met een schroef en bevestig vervolgens de basis van de meetklok aan de gereedschapshouder op de kleine schuifplaat. Druk het contact van de meetklok op de buitenste cirkel (zie Fig. 6).

(4) Lijn de kleine schuifplaat uit met de nulstand en richt de meetklok op de schaalverdeling van 10 mm. Beweeg de kleine schuifplaat naar voren en het contact van de meetklok wordt geleidelijk groter.

Als de kleine schuifplaat 50,99 mm beweegt en de meetklok minder dan 10 mm beweegt, duidt dit op een kleine conus. Draai in dit geval de borgschroef los om de conus te vergroten.

Als de kleine schuifplaat 50,99 mm beweegt en de meetklok meer dan 10 mm beweegt, duidt dit op een grote conus. Verminder in dit geval de conus.

Als de kleine schuifplaat 50,99 mm beweegt en de meetklok 10 mm, dan is de conus correct en kan er gedraaid worden.

Voorzorgsmaatregelen tijdens het afstellen:

(1) Het is belangrijk om op te merken dat de buitenste cirkel die gebruikt wordt om de conus te bepalen zelf geen conus mag hebben, omdat dit tot onnauwkeurige metingen leidt.

Als de gedraaide buitencirkel taps toeloopt, lijn deze dan uit door de meetklok tegen de kop te drukken.

(2) Voor nauwkeurige meetwaarden moet de magnetische voet van de meetklok goed vastzitten en moet de schroef van de verbindingsstang op het frame van de meetklok goed vastzitten.

(3) De meetstaaf van de meetklok moet loodrecht op de as van de buitenste cirkel staan. Corrigeer indien nodig met een vierkantje de loodrechtheiden plaats het contact van de meetklok zo dicht mogelijk bij de as van de buitenste cirkel.

(4) Het wordt aanbevolen om een zo groot mogelijke meetslag van de meetklok te gebruiken. Hoewel een bereik van 10 mm gebruikelijk is, kan indien nodig ook een bereik van 30 tot 50 mm worden voorbereid.

(5) Deze methode kan ook worden toegepast bij het bewerken van een binnenconus.

Zoals te zien is in Fig. 7, wordt de conus voor het draaien van de automatische gereedschapsaanvoer van het zadel bereikt met behulp van de offset-achterstukmethode.

Fig. 7 Draai-conus van automatische gereedschapsaanvoer van zadel

Door de kop van de draaibank zijdelings over een bepaalde afstand s te verschuiven, snijdt de rotatieas van het werkstuk de spilas van de draaibank, waardoor een ingesloten hoek ontstaat die gelijk is aan de helft van de hoek van de conus van het werkstuk α/2.

Aangezien het bedzadel parallel aan de hoofdas wordt gevoerd, resulteert dit in een conus op het werkstuk.

Deze methode is geschikt voor werkstukken met een kleine conus (minder dan 3°) en een lange lengte.

Achtervorkoffset S ≈ L0tan (α/ 2) = L0 (D-d) / (2L) of S = CL0 / 2, waarbij,

Bijvoorbeeld bij het bewerken van een cilindrisch conisch werkstuk tussen twee centers, met de opgegeven afmetingen: D = 80 mm, d = 76 mm, L = 600 mm en L0 = 1000 mm, kan de offset van de losse kop (S) als volgt worden berekend:

S = L0 × (D - d) / (2 × L) = 1000 × (80 - 76) / (2 × 600) = 3,3 mm.

Er moet een meetklok op de gereedschapshouder worden geïnstalleerd om de offset van de losse kop te meten, zoals getoond in Fig. 8.

Figuur 8 Offsetmeting van de losse kop

De automatische gereedschapsaanvoer van het bedzadel wordt gebruikt om een kegelvormig werkstuk te bewerken. Het werkstuk wordt opgespannen zoals in Afb. 9. Het grof draaien van de buitenste kegel wordt getoond in Afb. 10, en het fijn draaien van de buitenste kegel wordt getoond in Afb. 11.

Fig. 9 Klem van werkstuk

Fig. 10 Ruwe buitenkegel

Fig. 11 Afwerking buitenste conus draaien

De twee hierboven beschreven methoden voor het bewerken van een kegel maken gebruik van goniometrische functierelaties voor gegevensberekening en passen vervolgens de halve kegelhoek indirect aan via de meetklok, wat resulteert in de bewerking van de buitenste kegel en een verbeterde nauwkeurigheid van de halve kegelhoek van het werkstuk.

Deze methoden hebben praktische betekenis bij het bewerken van buitenkegels met standaard bewerkingsmachines.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.