Heb je je ooit afgevraagd waarom koper en koperlegeringen zo belangrijk zijn in ons dagelijks leven? Dit artikel onderzoekt de fascinerende eigenschappen van koper, van zijn ongelooflijke elektrische geleidbaarheid tot zijn indrukwekkende corrosiebestendigheid. Aan het eind zult u begrijpen waarom koper een hoeksteen blijft in de moderne techniek en technologie.

Koper en koperlegeringen worden veel gebruikt in industriële toepassingen vanwege hun uitzonderlijke eigenschappen, zoals superieure elektrische en thermische geleidbaarheid, uitstekende corrosiebestendigheid en hoge vervormbaarheid. Deze materialen worden ingedeeld in vier hoofdgroepen: puur koper (vaak roodkoper genoemd), messing, brons en wit koper (ook bekend als nikkelzilver).

1. Zuiver koper: Gekenmerkt door zijn rood-oranje kleur, biedt puur koper (>99,3% Cu) de hoogste elektrische geleidbaarheid onder de commerciële metalen, waardoor het onmisbaar is in de elektrische en elektronische industrie. Het vertoont ook een uitstekende thermische geleidbaarheid, corrosiebestendigheid en taaiheid.

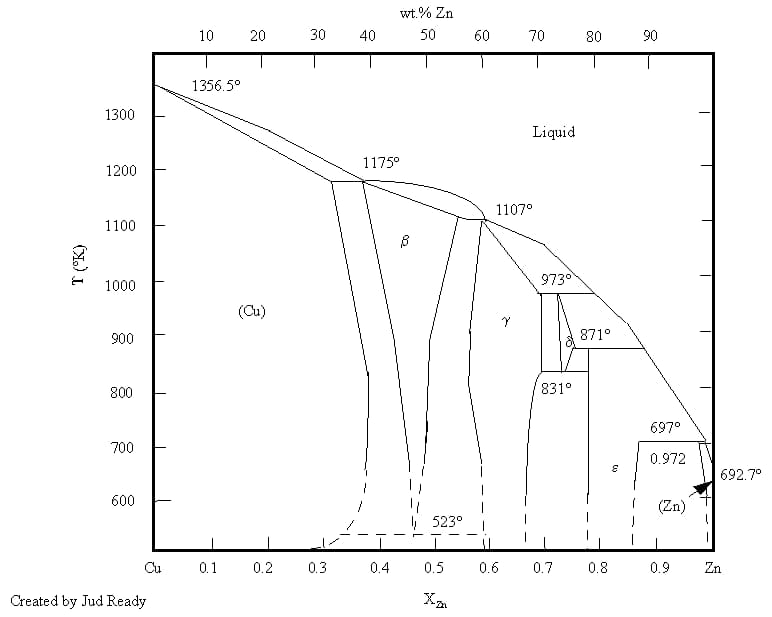

2. Messing: Een legering die voornamelijk bestaat uit koper en zink, met een zinkgehalte dat gewoonlijk varieert van 5% tot 45%. Messing biedt een balans tussen sterkte, bewerkbaarheid en corrosiebestendigheid. Gangbare types zijn onder andere:

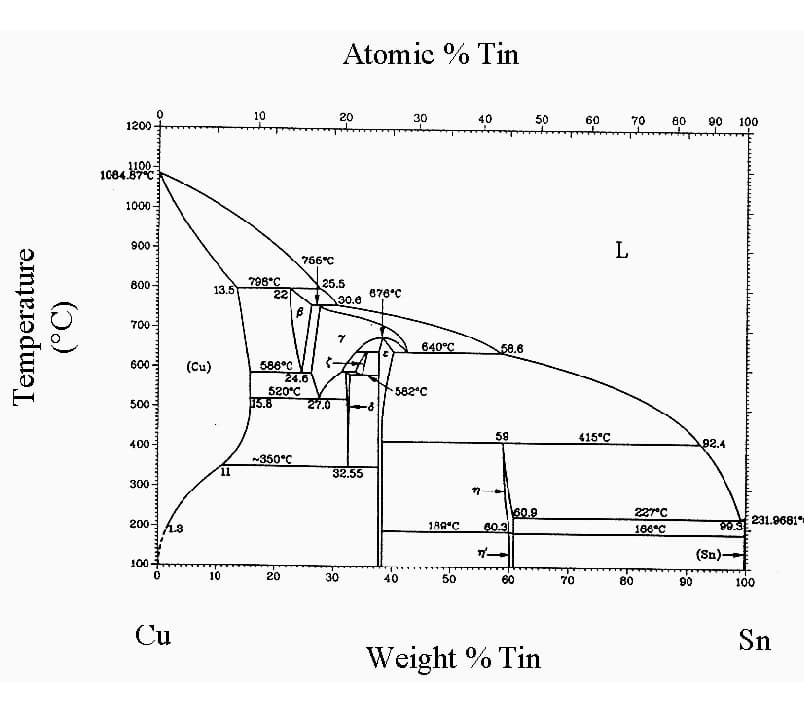

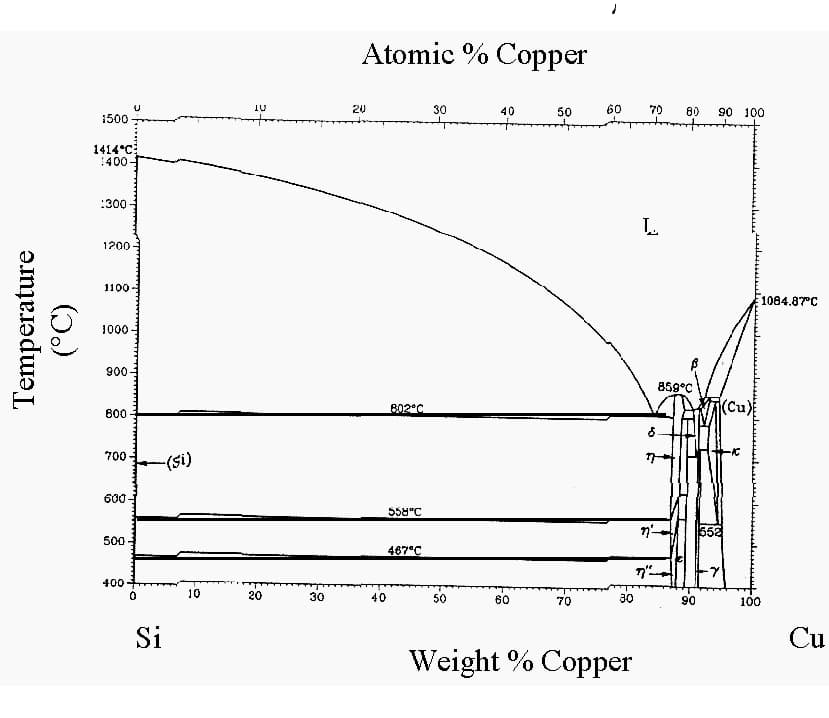

3. Brons: Traditioneel koper-tin legeringen, maar moderne bronzen kunnen ook andere elementen bevatten zoals aluminium, silicium of beryllium. Bronzen zijn over het algemeen sterker en corrosiebestendiger dan messing. Bekende types zijn onder andere:

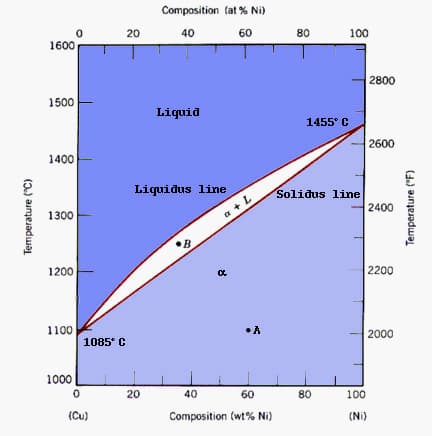

4. Wit Koper (Nikkel Zilver): Een legering van koper, nikkel en zink, die meestal 10-20% nikkel bevat. Ondanks de naam bevat het geen zilver. Wit koper biedt een goede corrosiebestendigheid, sterkte en een aantrekkelijk zilverachtig uiterlijk, waardoor het geschikt is voor decoratieve toepassingen en muziekinstrumenten.

Roodkoper is een zuivere vorm van koper met een kopergehalte van minstens 99,5%.

Op basis van het zuurstofgehalte kan het verder worden onderverdeeld in zuiver koper en zuurstofvrij koper.

Cu2O en CuO oxiden kunnen zich vormen op het oppervlak van rood koper.

Bij kamertemperatuur is het koperoppervlak bedekt met Cu2O.

Bij hoge temperaturen bestaat de oxidelaag uit twee lagen: de buitenlaag is CuO en de binnenlaag is Cu2O.

Het is belangrijk op te merken dat zuiver koper niet kan worden gesoldeerd in een waterstofhoudende reducerende atmosfeer.

Messing verwijst naar een koper-zinklegering die sterker, harder en corrosiebestendiger is dan roodkoper, maar toch taai en zeer corrosiebestendig blijft.

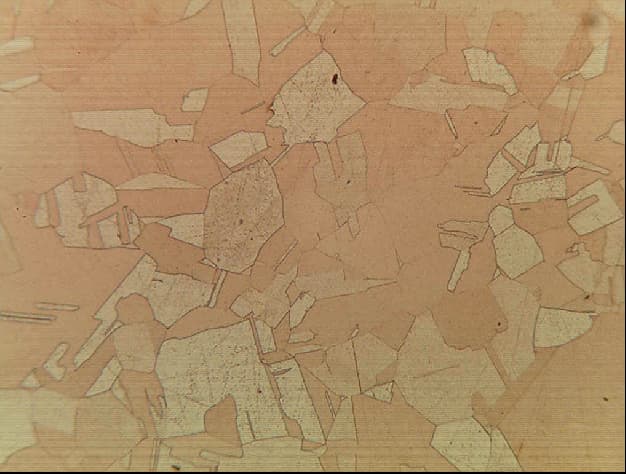

Metallografisch diagram van messing

(1) Tin messing:

Tinmessing bevat ongeveer 1% tin (Sn) en de aanwezigheid van tin verandert de samenstelling van oppervlakteoxiden niet.

De soldeerbaarheid van tinmessing is vergelijkbaar met die van messing, waardoor het gemakkelijk te solderen is.

(2) Messing lood:

Loodmessing bevat lood, dat bij verhitting een kleverige slak vormt die het bevochtigingseffect en de vloeibaarheid van soldeer belemmert.

Het is belangrijk om de juiste flux te kiezen voor een goede vloeibaarheid.

(3) Mangaan messing:

Het oppervlak van mangaanmessing bestaat uit zinkoxide en mangaanoxide.

Mangaanoxide is relatief stabiel en moeilijk te verwijderen, dus is het noodzakelijk om een actief hardsolderen vloeimiddel om de bevochtigbaarheid van het hardsoldeer te garanderen.

Er zijn verschillende soorten bronselk met verschillende legeringselementen, wat hun soldeerbaarheid beïnvloedt.

Wanneer het toegevoegde legeringselement tin is, of een kleine hoeveelheid chroom of cadmium, heeft dit minimale invloed op de soldeerbaarheid en is het over het algemeen gemakkelijker te solderen.

Als het toegevoegde element echter aluminium is, vooral als het aluminiumgehalte hoog is (tot 10%), is het aluminiumoxide op het oppervlak moeilijk te verwijderen, waardoor de soldeerbaarheid verslechtert.

In dergelijke gevallen is het noodzakelijk om een speciale flux voor hardsolderen te gebruiken.

Wanneer bijvoorbeeld silicium wordt toegevoegd om siliciumbrons te vormen, wordt het zeer gevoelig voor warme brosheid en spanningsscheuren wanneer het wordt blootgesteld aan gesmolten soldeer.

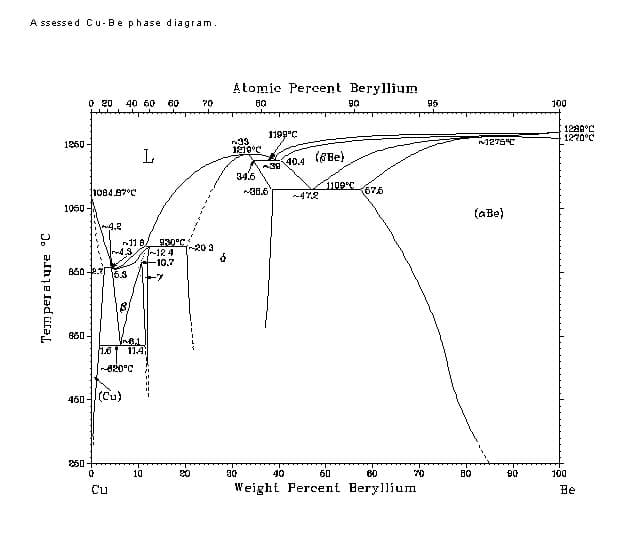

Een ander voorbeeld is wanneer het toegevoegde legeringselement beryllium is.

Hoewel zich een relatief stabiel BeO-oxide vormt, is conventioneel hardsoldeer voldoende om de oxidelaag te verwijderen.

Wit koper is een legering van koper en nikkel met uitstekende uitgebreide mechanische eigenschappen.

Het bevat nikkel.

Bij het kiezen van vulmetaal is het belangrijk om fosforhoudend metaal te vermijden, zoals koper-fosfor vulmetaal en koper-fosfor-zilver vulmetaal.

Wit koper is zeer gevoelig voor warmscheuren en spanningsscheuren wanneer het wordt blootgesteld aan gesmolten soldeer.

| Naam | Code | Primaire chemische samenstelling (massapercentage, %) | Smelttemperatuur/℃ | Warmtebehandeling | |||||||

| ω(Cu) | ω(Zn) | ω(Sn) | ω (Pb) | ω(Mn) | ω (Al) | ω (Ni) | Anderen | ||||

| Zuiver Koper | T1 | ≤99.95 | - | - | - | - | - | - | 20.02 | 1083 | Gloeien: 450~520℃ |

| T2 | ≤99.90 | - | - | - | - | - | - | 20.06 | 1083 | Het ontharden: 500~630℃ | |

| Zuurstofvrij koper | TU1 | ≤99.97 | - | - | - | - | - | - | 20.003 | 1083 | Vacuümgloeien: 500℃ |

| TU2 | ≤99.95 | - | - | - | - | - | - | 20.003 | 1083 | ||

| TUMn | ≤99.60 | - | - | - | 0.1~0.3 | - | - | 20.003 | 1083 | ||

| Messing | H96 | 95~97 | Rem. | - | - | - | - | - | - | 1056~1071 | Gloeien: 600℃ |

| H68 | 67~70 | Rem. | - | - | - | - | - | - | 910~939 | Gloeien: 600℃ | |

| H62 | 60.5~63.5 | Rem. | - | - | - | - | - | - | 899~906 | Gloeien: 600℃ | |

| Tin Messing | HSn62-1 | 61~63 | Rem. | 0.7~1.1 | - | - | - | - | - | 886~907 | Gloeien: 600℃ |

| Messing lood | HPb59-1 | 57~60 | Rem. | - | 0.8~1.9 | - | - | - | - | 886~901 | Gloeien: 600℃ |

| Mangaan Messing | HMn58-2 | 57~60 | Rem. | - | - | 1~2 | - | - | - | 866~881 | Gloeien: 600℃ |

| Tin Brons | QSn6,5-0,1 | Rem. | - | 6~7 | - | - | - | - | P: 0.1~0.25 | ~996 | Het ontharden: 500~620℃ |

| QSn4-3 | Rem. | 2.7~3.3 | 3.5~4.5 | - | - | - | - | - | ~1046 | ||

| Aluminium Brons | QAl9-2 | Rem. | - | - | - | 1.5~2.5 | 8~10 | - | - | ~1061 | Ontharden: 700~750℃;Quenching880℃,Tempering400℃ |

| QAl10-4-4 | Rem. | - | - | - | - | 9.5~11 | - | Fe: 3,5~4,5 | - | Ontharden: 700~750℃;Quenching920℃,Tempering650℃ | |

| Beryllium Brons | QBe2 | Rem. | - | - | - | - | - | 0.2~0.5 | Be: 1,9~2,2 | 865~956 | Doven: 800℃, veroudering: 300℃ |

| QBe1.7 | Rem. | - | - | - | - | - | 0.2~0.4 | Be: 1,6~1,8 | - | Afharden: 800℃, Verouderen: 300℃ | |

| Silicium Brons | QSi3-1 | Rem. | - | - | - | 1~1.5 | - | - | Si: 2,75~3,5 | 971~1026 | Het ontharden: 600~680℃ |

| Chroom Brons | QCr0,5 | Rem. | - | - | - | - | - | - | Cr: 0.5~1.0 | 1073~1080 | Doven: 950~1000℃ |

| Veroudering: 400~460℃ | |||||||||||

| Cadmium Brons | QCd1 | Rem. | - | - | - | - | - | - | Cd: 0.9~1.2 | 1040~1076 | Gloeien: 650℃ |

| Zink Nikkel Zilver | BZn15-20 | Rem. | 18~20 | - | - | - | - | 13.5~16.5 | - | ~1081 | Gloeien: 700℃ |

| Mangaan Nikkel Zilver | BMn40-1,5 | Rem. | - | - | - | 1~2 | - | 39~40 | - | 1261 | Gloeien: 1050~1150℃ |

Het hardsolderen van koper en koperlegeringen hangt voornamelijk af van de volgende factoren:

Zuivere koperoppervlakken kunnen twee oxiden vormen, Cu2O en CuO. Bij kamertemperatuur is een koperoppervlak bedekt met Cu2O, terwijl bij hoge temperaturen de oxidelaag zich splitst in twee lagen, met CuO aan de buitenkant en Cu2O aan de binnenkant. Koperoxiden zijn gemakkelijk te verwijderen, dus zuiver koper hardsoldeert goed.

Zuurstofhoudend koper is geraffineerd koper met behulp van pyrometallurgie en elektrolytisch gehard koper. Het bevat 0,02% tot 0,1% zuurstof per massa, dat bestaat als koperoxide en een eutectische organisatie vormt met het koper. Deze eutectische organisatie is bolvormig verdeeld in de kopermatrix.

Als zuurstofhoudend koper wordt gesoldeerd in een waterstofhoudende reducerende atmosfeer, diffundeert waterstof snel in het metaal, waardoor de oxide reduceert en stoom ontstaat. Deze stoom vormt holtes in de koperkristallen en zet snel uit, wat leidt tot waterstofbrosheid. In ernstige gevallen kan het kopermateriaal breken.

Als de atmosfeer koolmonoxide en vocht bevat, kan de koolmonoxide de stoom reduceren tot waterstof, dat vervolgens diffundeert in het metaal, wat resulteert in waterstofbrosheid. Daarom mag zuurstofhoudend koper niet worden gesoldeerd in afbrekende ammoniakatmosferen, endotherme of exotherme reducerende atmosferen.

Langdurige verhitting van zuurstofhoudend koper boven de 920℃ veroorzaakt ophoping van koperoxide bij de korrelgrenzen, waardoor de sterkte en vervormbaarheid van het koper afnemen. Daarom moet het materiaal tijdens het hardsolderen langdurige blootstelling aan temperaturen boven 920℃ vermijden.

Koper kan niet worden warmtebehandeld om het sterker te maken, dus worden koude bewerkingsmethoden vaak gebruikt om de sterkte te verhogen. Koudverhard koper wordt zachter als het wordt verwarmd tussen 230℃ en 815℃. De mate van verweking hangt af van de temperatuur en de duur bij deze temperatuur. Hoe hoger de hardsoldeertemperatuur, hoe zachter het koudvervormde koper wordt.

Zuurstofvrij koper heeft een laag zuurstofgehalte en het koper bevat geen eutectische bestanddelen van koper en koperoxide. Het elektrisch geleidingsvermogen en de koude verwerkbaarheid (zoals dieptrekken en spinnen) zijn beter dan die van gedesoxideerd koper.

Zuurstofvrij koper kan worden gesoldeerd in een waterstofhoudende beschermende atmosfeer zonder waterstofbrosheid. Koudverhard zuurstofvrij koper wordt ook zacht tijdens verhitting.

Gewoon messing kan worden onderverdeeld in drie categorieën: laag messing (zinkmassafractie minder dan 20%), hoog messing (zinkfractie meer dan 20%) en gelegeerd messing. Als de zinkmassa in messing kleiner is dan 15%, bestaat het oppervlakoxide voornamelijk uit Cu2O, dat kleine deeltjes ZnO bevat.

Als de massafractie van zink groter is dan 20%, bestaat het oxide voornamelijk uit ZnO. Zinkoxide is ook gemakkelijk te verwijderen, dus het hardsolderen van messing is erg goed. Messing is niet geschikt voor hardsolderen in een beschermende atmosfeer, vooral niet voor vacuümsolderen. Zink heeft namelijk een hoge dampdruk (tot 105Pa bij 907℃).

Tijdens hardsolderen in een beschermende atmosfeer, vooral vacuümsolderen, vervluchtigt het zink in het messing, wordt het oppervlak rood en beïnvloedt het zowel de hardsoldeer- als de inherente eigenschappen. Als solderen in een beschermende atmosfeer of vacuüm moet gebeuren, moet vooraf een laag koper of nikkel op het oppervlak van de messing onderdelen worden gegalvaniseerd om vervluchtiging van zink te voorkomen. Het galvaniseren kan echter de sterkte van de gesoldeerde verbinding beïnvloeden.

Hardsolderen van messing vereist het gebruik van een vloeimiddel.

Tinmessing heeft ongeveer 1% van ω (Sn). De aanwezigheid van tin heeft geen invloed op de samenstelling van het oppervlakteoxide. Het hardsolderen van tinmessing is vergelijkbaar met dat van messing en is gemakkelijk.

Loodmessing vormt bij verhitting een kleverig residu dat de bevochtiging en vloeibaarheid van het hardsoldeermateriaal verstoort, dus er moet een geschikt vloeimiddel worden gekozen om de bevochtiging van het hardsoldeermateriaal te garanderen. Wanneer loodmessing wordt verhit, heeft het de neiging tot spanningsscheuren. De gevoeligheid voor warmscheuren is recht evenredig met het loodgehalte.

Daarom is de inwendige spanning van loodmessing moet worden geminimaliseerd tijdens het hardsolderen, bijvoorbeeld door gloeien voor het lassen om de spanning te verwijderen die is veroorzaakt door de bewerking van het onderdeel. De verwarmingstemperatuur moet zo gelijkmatig mogelijk zijn om thermische spanning te verminderen. Het hardsoldeereffect is slecht wanneer ω (Pb) > 3%. Voor loodmessing met ω (Pb) > 5% wordt hardsolderen niet aanbevolen.

Het oppervlak van mangaanmessing bestaat uit zinkoxide en mangaanoxide. Mangaanoxide is relatief stabiel en moeilijk te verwijderen, dus er moet een zeer actieve flux worden gebruikt om de bevochtigbaarheid van het hardsoldeermateriaal te garanderen.

Tinbrons QSn6,5-0,1 vormt twee oxiden op het oppervlak: een binnenlaag van SnO2 en een buitenlaag van koperoxide. Deze oxiden zijn gemakkelijk te verwijderen en de legering hardsoldeert goed en is geschikt voor verschillende hardsoldeermethoden, waaronder gasbeschermd hardsolderen en vacuümsolderen.

Conventionele vloeimiddelen kunnen worden gebruikt voor hardsolderen in lucht. Om scheurvorming te voorkomen, moeten fosforhoudende tinbronzen onderdelen voor het hardsolderen spanningsarm gemaakt worden bij ongeveer 290-340℃.

Aluminiumbrons bevat een aanzienlijke hoeveelheid aluminium (tot 10% in massa), die een oxidelaag vormt die voornamelijk bestaat uit aluminiumoxide op het oppervlak, dat moeilijk te verwijderen is. Daarom, aluminium solderen brons is een behoorlijke uitdaging. Aluminiumoxide kan niet gereduceerd worden in een beschermende atmosfeer en kan niet verwijderd worden door vacuümverwarming, waardoor een speciale flux nodig is.

Als aluminiumbronzen onderdelen worden gesoldeerd in een gehard en getemperd staat mag de soldeertemperatuur niet hoger zijn dan de hardingstemperatuur. De hardingstemperatuur van QAl9-2 is bijvoorbeeld 400℃.

Als de hardsoldeertemperatuur hoger is dan 400℃, wordt het basismateriaal zacht. Als hardsolderen bij hoge temperaturen wordt gedaan, moet de hardsoldeertemperatuur overeenkomen met de afschriktemperatuur (880℃), gevolgd door ontlaten, om de gewenste mechanische eigenschappen van het basismateriaal te krijgen. Hiermee moet rekening worden gehouden bij het kiezen van een hardsoldeermateriaal.

Hoewel zich een relatief stabiel BeO oxide vormt op het oppervlak van beryllium brons, voldoet conventionele flux nog steeds aan de eis van oxidelaagverwijdering. Beryllium brons wordt vaak gebruikt in situaties waar onderdelen elasticiteit nodig hebben.

Om deze eigenschap niet te verlagen, moet de hardsoldeertemperatuur onder de verouderingstemperatuur (300℃) liggen of moet de hardsoldeertemperatuur overeenkomen met de afschriktemperatuur, gevolgd door een verouderingsbehandeling na het hardsolderen.

Siliciumbrons, voornamelijk een QSi3-1 legering met ongeveer 3% ω (Si), vormt aan het oppervlak een oxide dat voornamelijk bestaat uit siliciumdioxide. Voor het hardsolderen van siliciumbrons moet dezelfde flux gebruikt worden als voor het hardsolderen van aluminiumbrons. Siliciumbrons onder spanning is extreem gevoelig voor thermisch scheuren en spanningsscheuren onder invloed van gesmolten hardsoldeermateriaal.

Om scheuren te voorkomen moet de legering voor het hardsolderen spanningsarm worden gemaakt bij een temperatuur tussen 300-350℃. Er moet een hardsoldeermateriaal met een lager smeltpunt worden gekozen en tijdens het hardsolderen moet een hardsoldeermethode worden gebruikt die gelijkmatig verhit.

Chroombrons en cadmiumbrons bevatten kleine hoeveelheden chroom of cadmium, die het hardsoldeerproces niet significant beïnvloeden. Bij het hardsolderen van chroombrons moet rekening gehouden worden met de warmtebehandeling van het basismateriaal.

Hardsolderen moet gebeuren onder de verouderingstemperatuur (460℃) of de hardsoldeertemperatuur moet overeenkomen met de afschakeltemperatuur (950-1000℃).

Nikkelzilver en mangaanzilver. Nikkelzilver bevat nikkel en fosforhoudende hardsoldeermaterialen, zoals koper-fosfor hardsoldeermateriaal en koper-fosfor-zilver hardsoldeermateriaal, moeten worden vermeden bij het kiezen van een hardsoldeermateriaal omdat fosforhoudende hardsoldeermaterialen na het hardsolderen gemakkelijk bros nikkelfosfide kunnen vormen op het grensvlak, waardoor de sterkte en taaiheid van de verbinding afnemen.

Nikkelzilver is extreem gevoelig voor zowel warmscheuren als spanningsscheuren onder invloed van gesmolten hardsoldeermateriaal. Daarom moeten onderdelen voor het hardsolderen ontdaan worden van interne spanningen en moet een hardsoldeermateriaal met een lager smeltpunt worden gekozen.

De onderdelen moeten gelijkmatig worden verhit en de onderdelen moeten tijdens het verhitten en afkoelen vrij kunnen uitzetten en inkrimpen om de thermische spanning tijdens het hardsolderen te verminderen.

Smeltbaarheid van gewoon koper en koperlegeringen

| Alloy | Soldeerbaarheid | |

| Koper T1 | Uitstekend | |

| Zuurstofvrij koper TU1 | Uitstekend | |

| Messing | H96 | Uitstekend |

| H68 | Uitstekend | |

| H62 | Uitstekend | |

| Tinbrons | HSn62-1 | Uitstekend |

| Mangaan messing | HMn58-2 | Goed |

| Tinbrons | QSn58-2 | Uitstekend |

| QSn4-3 | Uitstekend | |

| Messing lood | HPb59-1 | Goed |

| aluminiumbrons | QAl9-2 | Slecht |

| QAl10-4-4 | Slecht | |

| beryllium brons | QBe2 | Goed |

| QBe1.7 | Goed | |

| siliciumbrons | QSi3-1 | Goed |

| chroombrons | QCr0,5 | Goed |

| cadmiumbrons | QCd11 | Uitstekend |

| Zink-koper-nikkellegering | BZn15-20 | Goed |

| Mn koper nikkel legering | BMn40-1,5 | Moeilijk |

Soldeer op zilverbasis wordt veel gebruikt vanwege het gematigde smeltpunt, de goede verwerkbaarheid, sterke en taaie eigenschappen, geleidbaarheid, thermische geleidbaarheid en corrosiebestendigheid.

De belangrijkste legeringselementen van soldeer op zilverbasis zijn koper, zink, cadmium en tin. Koper is het belangrijkste legeringselement, omdat het de smelttemperatuur van zilver verlaagt zonder een brosse fase te vormen.

De toevoeging van zink verlaagt de smelttemperatuur nog verder.

Hoewel de toevoeging van tin de smelttemperatuur van zilver-koper-tin legeringen aanzienlijk kan verlagen, resulteert deze lage smelttemperatuur in extreme brosheid en gebrek aan praktisch gebruik.

Om broosheid te voorkomen is het tingehalte in zilver-koper-tinsoldeer meestal niet hoger dan 10%.

Om de smelttemperatuur van soldeer op basis van zilver verder te verlagen, kan cadmium worden toegevoegd aan de zilver-koper-zink legering.

Chemische samenstelling en belangrijkste eigenschappen van hardsoldeer op zilverbasis

| Hardsoldeermetaal | Chemische samenstelling (gewicht %) | Smelttemperatuur/℃ | Treksterkte/MPa | Elektrische weerstand/μΩ-m | Soldeertemperatuur/℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ag | Cu | Zn | Cd | Sn | andere | |||||

| BAg72Cu. | 72±1 | Rem. | – | – | – | – | 779~779 | 375 | 0.022 | 780~900 |

| BAg50Cu. | 50±1.1 | Rem. | – | – | – | – | 779~850 | – | – | – |

| BAg70Cu. | 70±1 | 26±1 | Rem. | – | – | – | 730~755 | 353 | 0.042 | – |

| BAg65Cu. | 65±1 | 20±1.1 | Rem. | – | – | – | 685~720 | 384 | 0.086 | – |

| BAg60Cu | 60 ±1 | Rem. | – | 10±0.5 | – | – | 602~718 | – | 720~840 | |

| BAg50Cu | 50±1.1 | 34±1.1 | Rem. | – | 10±0.5 | – | 677~775 | 343 | 0.076 | 775~870 |

| BAg45Cu | 45±1 | 30+1 | Rem. | – | – | – | 677~743 | 386 | 0.097 | 745~845 |

| BAg25CuZn. | 25±1. | 40±1 | Rem. | – | – | – | 745~775 | 353 | 0.069 | 800~890 |

| BAg10CuZn | 10±1 | 53±1.1 | Rem. | – | – | – | 815~850 | 451 | 0.065 | 850~950 |

| BAg50CuZnCd | 50±1 | 15.5±1 | 16.5±2 | – | – | – | 627~635 | 419 | 0.072 | 635~760 |

| BAg45CuZnCd | 45±1. | 15±1 | 16±2. | – | – | – | 607~618 | – | – | 620~760 |

| BAg40CuZnCdNi | 40±1 | 16±0.5 | 17.8±0.5 | – | – | Ni0,2±0,1 | 595~605 | 392 | 0.069 | 605~705 |

| BAg34CuZnCd | 35±1 | 26±1 | 21±2 | – | – | 607~702 | 411 | 0.069 | 700~845 | |

| BAg50CuZnCdNi | 50±1.1 | 15.5±1 | 15.5±2 | – | – | Ni3±0,5 | 632~688 | 431 | 0.105 | 690~815 |

| BAg56CuZnSn | 56±1 | 22±1 | 17±2 | 50.5 | 50.5 | – | 618~652 | – | – | 650~760 |

| BAg34CuZnSn | 34±1 | 36±1.1 | 27+2 | 30.5 | 30.5 | – | 630~730 | – | – | 730~820 |

| BAg50CuZnSnNi | 50±1 | 21.5±1 | 27±1.1 | 10.3 | 10.3 | Ni0.30~0.65。 | 650~670 | – | – | 670~770 |

| BAg40CuZnSnNi | 40±1 | 25±1 | 30.5±1 | 30.3 | 30.3 | Ni1,30~1,65 | 630~640. | – | – | 640~740 |

Koper-fosfor hardsoldeermetaal wordt veel gebruikt bij het hardsolderen van koper en koperlegeringen vanwege de gunstige technologische prestaties en kosteneffectiviteit.

Fosfor heeft twee functies in koper:

Ten eerste verlaagt het het smeltpunt van koper aanzienlijk.

Ten tweede werkt het als een zelfsoldeervloeimiddel tijdens het solderen in lucht.

Om de smelttemperatuur van de Cu-P legering verder te verlagen en de taaiheid te verbeteren, kan ook zilver worden toegevoegd.

Het is belangrijk op te merken dat koper-fosfor en koper-rattan-zilver vulmetalen alleen kunnen worden gebruikt voor het hardsolderen van koper en koperlegeringen en niet kunnen worden gebruikt voor het hardsolderen van staal, nikkellegeringen of koper-nikkellegeringen met een nikkelgehalte van meer dan 10%.

Dit type toevoegmetaal kan ontmenging veroorzaken als het langzaam verhit wordt, dus is het het beste om een snelle verhittingsmethode te gebruiken.

Chemische samenstelling en eigenschappen van koperfosfor soldeer

| Vulmetaal | Chemische samenstelling (massafractie) (%) | Smelttemperatuur | Treksterkte MPa | Weerstandsvermogen/μΩ-m | ||||

|---|---|---|---|---|---|---|---|---|

| Cu | P | Ag | Sn | andere | ||||

| Bcu95P. | Rem. | 5±0.3 | – | – | 710~924 | – | – | |

| Bcu93P | Rem. | 6.8~7.5 | – | – | 710~800 | 470.4 | 0.28 | |

| Bcu92PSb | Rem. | 6.3±0.4 | – | – | Sb1,5~2,0 | 690~800 | 303.8 | 0.47 |

| Bcu91Ag | Rem. | 7±0.2 | 2±0.2 | – | – | 645~810 | – | – |

| Bcu89Ag | Rem. | 5.8~6.7 | 5±0.2 | – | – | 650~800 | 519.4 | 0.23 |

| Bcu80Pag | Rem. | 4.8~5.3 | 15±0.5 | – | – | 640~815 | 499.8 | 0.12 |

| HLAgCu70-5 | Rem. | 5±0.5 | 25±0.5 | – | – | 650~710 | – | – |

| HLCuP6-3 | Rem. | 5.7±0.3 | – | 3.5±0.5 | – | 640~680 | – | 0.35 |

| Cu86SnP | Rem. | 5.3±0.5 | – | 7.5±0.5 | 0.8±0.4 | 620~660 | – | – |

| Bcu80PSnAg | Rem. | 5.3±0.5 | 5±0.5 | 10±0.5 | – | 560~650 | – | – |

| Cu77NiSnP. | 77.6 | 7.0 | 9.7 | – | Ni5,7 | 591~643 | – | – |

Bij het hardsolderen van koper met Sn-soldeer wordt vaak de intermetallische verbinding Cu6Sn5 gevormd op het grensvlak tussen het soldeer en het basismetaal. Daarom is het belangrijk om de soldeertemperatuur en wachttijd zorgvuldig te overwegen.

Bij gebruik van een soldeerbout is de compoundlaag meestal dun en heeft deze minimale invloed op de prestaties van de verbinding.

Messingverbindingen gesoldeerd met tin-lood vulmetaal zijn sterker dan koperverbindingen gesoldeerd met hetzelfde vulmetaal. Dit komt doordat messing langzamer oplost in het vloeibare toevoegmetaal, waardoor er minder brosse intermetallische verbindingen ontstaan.

| Hardsoldeermetaal | Chemische samenstelling | Fusietemperatuur | Treksterkte | Rek | |||

|---|---|---|---|---|---|---|---|

| Sn | Ag | Sb | Cu | ||||

| HL606 | 96.0 | 4.0 | – | – | 221 | 53.0 | – |

| Sn95Sb | 95.0 | – | 5.0 | – | 233 | 39.2 | 43 |

| Sn92AgCuSb | 92.0 | 5.0 | 1.0 | 2.0 | 250 | 49.0 | 2.3 |

| Sn85AgSb | 84.5 | 8.0 | 7.5 | – | 270 | 80.4 | 8.8 |

| Hardsoldeermetaal | Chemische samenstelling | Fusietemperatuur | ||

|---|---|---|---|---|

| 97.0 | 3.0 | Sn | ||

| HLAgPb97 | 97.5 | 1.5 | – | 304-305 |

| HLAgPb97,5-1,0 | 92 | 2.5 | 1.0 | 310-310 |

| HLAgPb92-5,5 | 83.5 | 1.5 | 5.5 | 287-296 |

| HLAgPb83,5-15-1,5 | 97.0 | 3.0 | 15.0 | 265-270 |

Chemische samenstelling en eigenschappen van soldeer op basis van cadmium

| Vulmetaal | Chemische samenstelling (massafractie) (%) | Smelttemperatuur/ | Treksterkte/MPa | ||

|---|---|---|---|---|---|

| Cd | Ag | Zn | |||

| HL503 | 95 | 5 | 338~393 | 112.8 | |

| HLAgCd96-1 | 96 | 3 | 1 | 300~325 | 110.8 |

| Cd79ZnAg | 79 | 5 | 16 | 270~285 | 200 |

| HL508 | 92 | 5 | 3 | 320~360 | – |

Loodvrij soldeer voor hardsolderen van koperen buizen

| Merk | Samenstelling (massafractie) | Vaste fase lijn/℃ | Liquidus/℃ |

| E | 95Sn-4,5Cu-0,5Ag | 226 | 360 |

| HA | 94.5Sn-3Sb-1.5Zn-0.5Ag-0.5Cu | 215 | 228 |

| HB | 91.225Sn-5Sb-3.5Cu-0.275Ag | 238 | 360 |

| AC | 96.25n-3.25Bi-0.2Cu-0.35Ag | 206 | 234 |

| OA | 95,9Sn-3Cu-1Bi-0,1Ag | 215 | 238 |

| AM | 95,45n-3Cu-1Sb-0,6Ag | 221 | 231 |

Sterkte van koper- en messingverbindingen gesoldeerd met een deel zacht soldeer

| Soldeer merk | Afschuifsterkte/MPa | Treksterkte/MPa | ||

|---|---|---|---|---|

| koper | messing | koper | messing | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S-Pb68Sn30Sb2 | 26.5 | 2740 | 89.2 | 86.2 |

| S-Pb58Sn40Sb2 | 36.3 | 45.1 | 76.4 | 78.40 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-P697Ag3 | – | 29.4 | – | 49.0 |

| S-Cd96Ag3Zn1 | 73.5 | – | 57.8 | - |

| S-Sn95Sb5 | 37.2 | – | - | |

| S-sn85Ag8Sb7 | – | 82.3 | – | – |

| S-Sn92AgSCu2Sb1 | 35.3 | – | – | – |

| S-Sn96Ag4P | 35.339.2~49.0 | – | 5.339.2~49.0 | – |

De veelgebruikte hardsoldeermiddelen bestaan uit een matrix van borax, boorzuur of een mengsel van beide en worden aangevuld met fluoriden of fluoroboraten van alkali- of aardalkalimetalen om een geschikte activeringstemperatuur te bereiken en het vermogen om oxide te verwijderen te verbeteren.

Bij verhitting valt boorzuur (H3BO3) uiteen in booranhydride (B2O3).

De reactieformule is als volgt:

2H3BO3→B2O3+3H2O

Het smeltpunt van booranhydride is 580°C.

Het kan reageren met koper-, zink-, nikkel- en ijzeroxiden om een oplosbaar boraat te vormen dat als een slak op de gesoldeerde verbinding drijft. Dit verwijdert niet alleen de oxidelaag maar biedt ook mechanische bescherming.

MeO+B2O3→MeO-B2O3

Borax Na2B4O7 smelt bij 741 ℃:

Na2B4O7→B2O3+2NaBO2

Booranhydride en metaaloxiden reageren om oplosbare boraten te vormen. Natriummetaboraat en boraten vormen samen verbindingen met een lagere smelttemperatuur, waardoor ze gemakkelijk naar het oppervlak van soldeerverbindingen stijgen.

MeO+2NaBO2+B2O3> (NaBO)2)2Me (BO)2)2

De combinatie van borax en boorzuur is een veelgebruikt vloeimiddel. De toevoeging van boorzuur kan de oppervlaktespanning van de borax flux verlagen en de verspreiding ervan verbeteren. Boorzuur zorgt er ook voor dat de fluxresten beter loskomen van het oppervlak. Bij gebruik van borax-boorzuur vloeimiddel met zilver als vulmetaal blijft de smelttemperatuur echter te hoog en is de viscositeit nog steeds te hoog.

Om de smelttemperatuur verder te verlagen kan kaliumfluoride worden toegevoegd. De belangrijkste rol van kaliumfluoride is om de viscositeit van de flux te verlagen en het vermogen om oxiden te verwijderen te verbeteren. Om de smelttemperatuur verder te verlagen en de activiteit te verhogen, kan KBF4 kan worden toegevoegd.

Het smeltpunt van KBF4 is 540 ℃ en de smeltdecompositie is:

KBF4→KF+BF3

| Merk | Samenstelling (massafractie) (%) | Actietemperatuur ℃ | Doel |

| FB101 | Boorzuur 30, kaliumfluoroboraat 70 | 550~850℃ | Zilveren soldeervloeimiddel |

| FB102 | Watervrij kaliumfluoride 42, kaliumfluoroboraat 25, booranhydride 35 | 600~850℃ | De meest gebruikte zilversoldeervloeimiddel |

| FB103 | Kaliumfluoraat>95, kaliumcarbonaat<5 | 550~750℃ | Voor soldeer van zilverkoperzinkcadmium |

| FB104 | Borax 50, boorzuur 35, kaliumfluoride 15 | 650~850℃ | Solderen met toevoegmetaal op zilverbasis in een oven |

| Aantal | Component | Doel |

| 1 | ZnCl21130g,NH4Cl110g,H2O4L | Solderen van koper en koperlegeringen, staal |

| 2 | ZnCl21020g,NaCI280g,NH4CI,HCI30g,H2O4L | Koper lassen en koperlegeringen, staal |

| 3 | ZnCl2600g,NaCl170g | Ondergedompeld hardsoldeermiddel |

| 4 | ZnCl2710g, NH4Cl100g, vaseline 1840g, H2O 180g | Solderen van koper en koperlegeringen, staal |

| 5 | ZnCl21360g,NH4Cl140g,HC185g,H2O4L | Solderen van siliciumbrons, aluminiumbrons, roestvrij staal |

| 6 | H3P04960g,H20455g | Gesoldeerd mangaanbrons, roestvrij staal |

| QJ205 | ZnCl250g,NH4Cl15,CdCl230,NaF6 | Solderen van koper en koperlegeringen met cadmiumhoudende toevoegmaterialen |

| Aantal | Component | Doel |

| 1 | Glutaminezuurhydrochloride 540g, ureum 310g, water 4L | Koper, messing, brons |

| 2 | Hydrazinemonobromide 280g, water 2550g, niet-ionisch bevochtigingsmiddel 1,5g | Koper, messing, brons |

| 3 | Melkzuur (85%) 260g, water 1190g, bevochtigingsmiddel 3g | Gerimpeld brons |

Het hoofdbestanddeel van niet-corrosieve vloeimiddelen is hars.

Er zijn drie veelgebruikte harsvloeimiddelen:

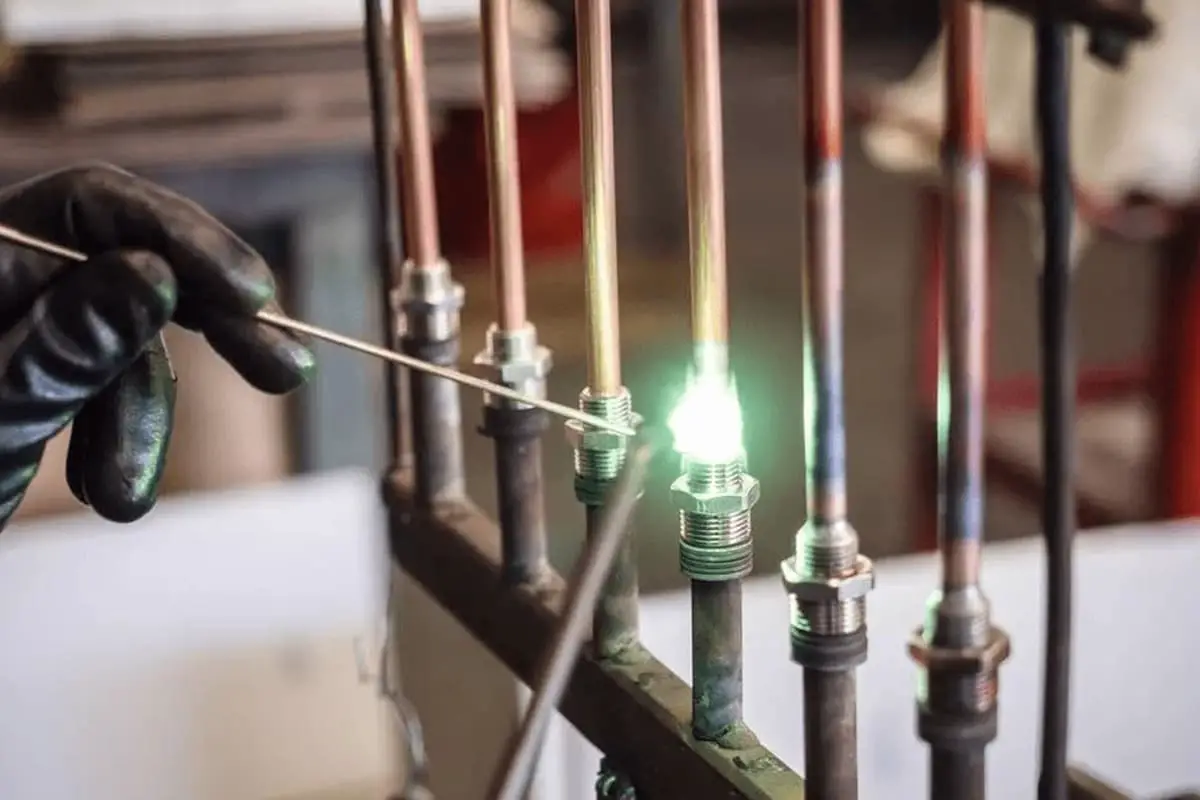

Koper en koperlegeringen zijn uitstekend te hardsolderen dankzij hun hoge thermische geleidbaarheid en gunstige bevochtigingskenmerken. Er kunnen verschillende hardsoldeermethoden worden gebruikt, die elk hun eigen voordelen bieden voor specifieke toepassingen:

Bij het hardsolderen van koper en koperlegeringen zijn speciale overwegingen nodig:

Voor hoogfrequent solderen van koper moet het proces zorgvuldig worden geoptimaliseerd vanwege de lage elektrische weerstand van koper. Strategieën om deze uitdaging te overwinnen zijn onder andere:

Bij het hardsolderen van koper is de coördinatie van toevoegmetaal en flux als volgt:

Bij het solderen van schone oppervlakken, vooral met tinlood- en tinzilversoldeer, kan harsflux worden gebruikt. Voor andere oppervlakken kan actieve hars, zwak corrosief vloeimiddel of corrosief vloeimiddel worden gebruikt.

Het is belangrijk op te merken dat zuiver koper niet mag worden gesoldeerd in een reducerende atmosfeer, met uitzondering van zuurstofvrij koper, om waterstofbrosheid te voorkomen.

Het toevoegmateriaal en de vloeimiddelen die worden gebruikt voor het hardsolderen van messing zijn over het algemeen gelijk aan die voor het hardsolderen van koper. Door de aanwezigheid van zinkoxide op het oppervlak van messing kan het echter niet worden gesoldeerd met inactieve hars. Bovendien moet bij het hardsolderen met koperfosfor- en zilversoldeer FB102 vloeimiddel worden gebruikt.

Voor solderen met tin-lood moet een vloeimiddel met fosforzuuroplossing worden gebruikt. Voor hardsolderen op loodbasis moet een soldeervloeimiddel met zinkoxideoplossing worden gebruikt. Q205 hardsoldeer wordt gebruikt voor hardsolderen op basis van cadmium. BAg45CuCdNi en BAg45CuCd soldeer moeten gesoldeerd worden met FB102 of FB103 vloeimiddel. Andere soldeerproducten op zilverbasis, evenals koperfosfor- en koperfosfor-zilversoldeer, moeten worden gesoldeerd met FB102 flux. Het wordt aanbevolen om te hardsolderen met FB104 vloeimiddel in een beschermende atmosfeer in een oven.

Bij het hardsolderen van berylliumbrons in zachtsoldeer verouderde toestand, is het belangrijk om een hardsoldeermetaal te kiezen met een smelttemperatuur lager dan 300°C. De voorkeurscombinatie voor deze toepassing is 63Sn-37Pb in combinatie met een zwak corrosief vloeimiddel of een corrosief vloeimiddel.

Bovendien moeten hardsolderen en oplossingsbehandeling gelijktijdig worden uitgevoerd tijdens het soldeerproces.

Zachtsolderen heeft minimale invloed op de prestatie-index van berylliumbrons, dus kunnen zachtsoldeer en vloeimiddelen die vergelijkbaar zijn met die voor berylliumbrons worden gebruikt voor hardsolderen.

Het is belangrijk op te merken dat chroombrons niet gesoldeerd moet worden in de toestand van oplossingveroudering, maar eerder in de toestand van oplossingbehandeling gevolgd door veroudering.

Bij gebruik van een snelle verhittingsmethode voor hardsolderen wordt aanbevolen het zilversoldeer met de laagste smelttemperatuur te gebruiken, zoals BAgA0 CuZnCdNi.

Het hardsolderen van tinbrons is vergelijkbaar met het hardsolderen van koper en messing, maar met het extra voordeel dat waterstofbrosheid en zinkvervluchtiging vermeden worden bij het hardsolderen in een beschermende atmosfeer.

Er moet echter opgemerkt worden dat fosforhoudend tinbrons de neiging heeft tot spanningsscheuren.

Voor zacht solderen wordt aanbevolen een sterk corrosief vloeimiddel te gebruiken dat zoutzuur bevat.

Tijdens hardsolderen bestaat de neiging tot spanningsscheuren en interkristallijne penetratie van het toevoegmetaal. De hardsoldeertemperatuur moet lager zijn dan 760°C.

Zilversoldeer met lagere smelttemperaturen, zoals BAg65CuZn, BAg50 CuZnCd, BAg40 CuZnCdNi en BAg56 CuZnSn, kan gebruikt worden. Hoe lager de smelttemperatuur, hoe beter.

Voor optimale resultaten zijn FB102 en FB103 de aanbevolen vloeimiddelen.

Bij zachtsolderen is het belangrijk een sterk corrosief vloeimiddel met zoutzuur te gebruiken om de oxidelaag op het oppervlak te verwijderen. Het meest gebruikte soldeer voor dit proces is tin-loodsoldeer.

Voor hardsolderen wordt meestal zilver als toevoegmateriaal gebruikt. Om te voorkomen dat aluminium in het zilversoldeer diffundeert, moet de soldeer verwarmingstijd zo kort mogelijk gehouden worden. Het oppervlak van aluminiumbrons plateren met koper of nikkel kan ook de diffusie van aluminium in het soldeer voorkomen.

Het soldeerproces voor zinkwitkoper is vergelijkbaar met dat van messing. De volgende zilversoldeerproducten worden vaak gebruikt voor hardsolderen: BAg56CuZnSn, BAg50CuZnSnNi, BAg40CuZnNi en BAg56CuZnCd. De aanbevolen vloeimiddelen voor gebruik zijn FB102 en FB103.

Voor het solderen van zinkwit koper kan een vloeimiddel in fosforzuuroplossing worden gebruikt of kan het oppervlak worden voorgeplateerd met koper.

De hardsoldeermetalen die gebruikt kunnen worden zijn onder andere BAg60CuZn, BAg45CuZn, BAg40CuZnCdNi en BAg50 CuZnCd.

Het wordt afgeraden om koper-fosfor zilversoldeer te gebruiken, omdat fosfor en nikkel een brosse samengestelde fase zullen vormen.

Verbindingssterkte van koper en messing gesoldeerd met zilversoldeer

| Vulmetaal | Afschuifsterkte/MPa | Treksterkte/MPa | ||

|---|---|---|---|---|

| koper | messing | koper | messing | |

| BAg45CuZn | 177 | 215 | 181 | 325 |

| BAg50CuZn | 171 | 208 | 174. | 334 |

| BAg65CuZn | 171 | 208 | 177 | 334 |

| BAg70CuZn | 166 | 199 | 185 | 321 |

| BAg40CuZnCdNi | 167 | 194 | 179 | 339 |

| BAg50CuZnCd | 167 | 226 | 210 | 375 |

| BAg35CuZnCd | 164 | 190 | 167 | 328 |

| BAg40CuZnSnNi | 98 | 245 | 176 | 295 |

| BAg50CuZnSn | – | – | 220 | 240 |

Mechanische eigenschappen van koperverbindingen gesoldeerd met koperfosfor- en koperfosfor-zilversoldeer

| Vulmetaal | Treksterkte /MPa | Afschuifsterkte /MPa | Buighoek (°) | Slagvastheid /J - cm-2 |

| BCu93P | 186 | 132 | 25 | 6 |

| BCu92PSb | 233 | 138 | 90 | 7 |

| BCu80PAg | 255 | 154 | 120 | 23 |

| BCu89PAg | 242 | 140 | 120 | 21 |

Voor verouderbare koperlegeringen, zoals berylliumbrons, die een warmtebehandeling hebben ondergaan, is de enige stap na het hardsolderen het verwijderen van de resterende flux en het reinigen van het werkstukoppervlak.

De belangrijkste reden om het residu te verwijderen is om corrosie op het werkstuk te voorkomen en, in sommige gevallen, om een goed uiterlijk te krijgen of om het werkstuk voor te bereiden voor verdere bewerking.

De verbindingssterkte van zacht gesoldeerde koper- en messingverbindingen met verschillende veelgebruikte zacht hardsoldeermaterialen is weergegeven in Tabel 10.

Tabel 10: Verbindingssterkte van zachtgesoldeerde verbindingen van koper en messing

| Soldeermateriaal kwaliteit | Afschuifsterkte /MPa | Treksterkte /MPa | ||

| Koper | Messing | Koper | Messing | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S- Pb68Sn30Sb2 | 26.5 | 27.4 | 89.2 | 86.2 |

| S-Pb58Sn405b2 | 36.3 | 45.1 | 76.4 | 78.4 |

| S-Pb97Ag3 | 33.3 | 34.3 | 50.0 | 58.8 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-Sn95Sb5 | 37.2 | – | – | – |

| S-Sn92Ag5Cu2Sb1 | 35.3 | – | – | – |

| S-Sn85Ag85B7 | 一 | 42.3 | – | – |

| S-Cd96Ag3Znl | 57.8 | – | 73.8 | – |

| S-Cd95Ag5 | 44.1 | 46.0 | 87.2 | 88.2 |

| S-Cd92Ag5Zn3 | 48.0 | 54.9 | 90.1 | 96.0 |

Wanneer soldeer koper met tin-loodsoldeer kunnen niet-corrosieve vloeimiddelen zoals een oplossing van colofoniumalcohol of een mengsel van geactiveerde colofonium en ZnCl2 + NH4Cl wateroplossing worden gebruikt. Deze laatste kunnen ook gebruikt worden voor hardsolderen messing, brons en berylliumbrons.

Bij het hardsolderen van aluminiummessing, aluminiumbrons en siliciummessing kan een vloeimiddel bestaande uit zinkchloride in zoutzuuroplossing worden gebruikt. Voor het solderen van mangaanbrons kan een fosforzuuroplossing als vloeimiddel worden gebruikt.

Bij gebruik van soldeer op loodbasis kan een zinkchloride-wateroplossing worden gebruikt als vloeimiddel en bij soldeer op cadmiumbasis kan FS205 vloeimiddel worden gebruikt.

Hardsoldeermaterialen en -fluxen voor hardsolderen

Bij het hardsolderen van koper kunnen soldeer op basis van zilver en koper-fosfor worden gebruikt. Soldeer op basis van zilver heeft een matig smeltpunt, een goede verwerkbaarheid en uitstekende mechanische, elektrische en thermische geleidbaarheidseigenschappen. Het is het meest gebruikte hardsoldeermateriaal.

Voor toepassingen die een hoog elektrisch geleidingsvermogen vereisen, moet een zilverhoudend soldeer zoals B-Ag70CuZn worden gekozen. Voor vacuümsolderen of hardsolderen in een oven met beschermende atmosfeer moet soldeer op zilverbasis zonder vluchtige elementen worden gebruikt, zoals B-Ag50Cu en B-Ag60CuSn.

Soldeer met een lager zilvergehalte is goedkoper, maar heeft een hoger soldeertemperaturen en een lagere taaiheid van de verbinding, waardoor ze geschikt zijn voor soldeertoepassingen met lagere eisen aan koper en koperlegeringen.

Koper-fosfor en koper-fosfor-zilver soldeer kunnen alleen worden gebruikt voor hard hardsolderen van koper en koperlegeringen. B-Cu93P-soldeer heeft een uitstekende vloeibaarheid en is geschikt voor het hardsolderen van onderdelen in de mechanische, elektrische, instrumentatie- en productie-industrie die niet worden blootgesteld aan schokbelastingen.

De ideale spleetgrootte is 0,003-0,005 mm. Koper-fosfor-zilver soldeer (zoals B-Cu70Pag) heeft een betere taaiheid en elektrische geleidbaarheid dan koper-fosfor soldeer en wordt voornamelijk gebruikt voor elektrische verbindingen met een hoge geleidbaarheid. De prestaties van verschillende veelgebruikte hardhardsoldeermaterialen voor hardhardsolderen van koper- en messingverbindingen zijn weergegeven in Tabel 11.

Tabel 11: Prestaties van hardgesoldeerde verbindingen van koper en messing

| Soldeermateriaal kwaliteit | Afschuifsterkte /MPa | Treksterkte /MPa | Buighoek /(°) | Schokdempende energie /J | ||

| Koper | Messing | Koper | Messing | Koper | Koper | |

| H62 | 165 | - | 176 | - | 120 | 353 |

| B-Cu60ZnSn-R | 167 | - | 181 | - | 120 | 360 |

| B-Cu54Zn | 162 | - | 172 | - | 90 | 240 |

| B-Zn52Cu | 154 | - | 167 | - | 60 | 211 |

| B-Zn64Cu | 132 | - | 147 | - | 30 | 172 |

| B-Cu93P | 132 | - | 162 | 176 | - | 58 |

| B-Cu92PSb | 138 | - | 160 | 196 | 25 | - |

| B-Cu93Pag | 159 | 219 | 225 | 292 | - | - |

| B-Cu80Pag | 162 | 220 | 225 | 343 | 120 | 205 |

| B-Cu90P6Sn4 | 152 | 205 | 202 | 255 | 120 | 182 |

| B-Ag70CuZn | 167 | 199 | 185 | 321 | 90 | - |

| B-Ag65CuZn | 172 | 211 | 177 | 334 | - | - |

| B-Ag55CuZn | 172 | 208 | 174 | 328 | - | - |

| B-Ag45CuZn | 177 | 216 | 181 | 325 | - | - |

| B-Ag25CuZn | 167 | 184 | 174 | 316 | - | - |

| B-Ag10CuZn | 158 | 161 | 167 | 314 | - | - |

| B-Ag72Cu | 165 | - | 177 | - | - | - |

| B-Ag50CuZnCd | 177 | 226 | 210 | 375 | - | - |

| B-Ag40CuZnCd | 168 | 194 | 179 | 339 | - | - |