Waarom corroderen sommige aluminiumlegeringen gemakkelijker en wat kunnen we eraan doen? Dit artikel onderzoekt de oorzaken en soorten van corrosie in aluminiumlegeringen van de 6000 serie, met de nadruk op interkristallijne corrosie. Lezers zullen leren over de verschillende vormen van corrosie, waarom legeringen uit de 6000 serie kwetsbaar zijn en praktische maatregelen om deze problemen te voorkomen, zodat aluminium constructies beter presteren en een langere levensduur hebben.

Volgens conventionele schattingsmethoden bedraagt het directe economische verlies door corrosie in China ongeveer 3% van het BBP per jaar, waarbij het staal dat door corrosie wordt verbruikt ongeveer een derde van de jaarlijkse productie uitmaakt, waarvan ongeveer een tiende niet recyclebaar is.

De corrosieweerstand van aluminium en aluminiumlegeringen is aanzienlijk hoger dan die van staal, wat leidt tot veel kleinere corrosieverliezen. Maar ongeacht het metaalmateriaal of het niveau van corrosiebestendigheid, zal er tijdens het gebruik altijd een zekere mate van corrosieverlies optreden.

Het jaarlijkse corrosieverlies van aluminium wordt geschat op ongeveer 0,5% van de aluminiumproductie voor dat jaar. De soorten corrosie die voorkomen in aluminium en aluminiumlegeringen omvatten putcorrosie, interkristallijne corrosiespanningscorrosie en gelaagde corrosie.

De aluminiumlegeringen van de 6000-serie hebben het hoogste rendement onder de smeedaluminiumlegeringen. Hoewel hun corrosieweerstand niet zo goed is als die van aluminiumlegeringen uit de series 1000, 3000 en 5000, is deze nog steeds aanzienlijk hoger dan die van aluminiumlegeringen uit de series 2000 en 7000.

De 6000 serie legeringen hebben een relatief hoge neiging tot interkristallijne corrosie, dus is het belangrijk om hun gevoeligheid voor interkristallijne corrosie te evalueren voor kritieke constructies.

Corrosie in aluminium kan worden onderverdeeld in twee soorten: algehele corrosie en plaatselijke corrosie.

Allesomvattende corrosie, ook bekend als uniforme corrosie, verwijst naar het verlies dat gelijkmatig over het oppervlak van het materiaal optreedt wanneer het in contact komt met de omgeving. Een voorbeeld van uniforme corrosie bij aluminium is de corrosie die optreedt in een alkalische oplossing, zoals tijdens het wassen met alkali.

Het resultaat van uniforme corrosie is dat de aluminium oppervlak wordt in een relatief consistent tempo dunner, wat leidt tot een afname in massa. Er moet echter opgemerkt worden dat absolute uniforme corrosie niet bestaat en dat het dunner worden van de dikte kan variëren in verschillende gebieden.

Lokale corrosie verwijst naar corrosie die beperkt is tot specifieke gebieden of delen van de structuur. Dit type corrosie kan verder worden onderverdeeld in verschillende categorieën, waaronder:

Putcorrosie treedt op in geïsoleerde gebieden van het metaaloppervlak en resulteert in kleine holtes of putjes die kunnen groeien en uiteindelijk leiden tot perforatie.

Als de diameter van de putopening kleiner is dan de diepte, spreken we van putcorrosie. Als de diameter van de putopening groter is dan de diepte, spreken we van puterosie.

Er is geen duidelijke grens tussen putcorrosie en puterosie.

Een typisch voorbeeld van putcorrosie in aluminium is in een waterige oplossing die chloride bevat.

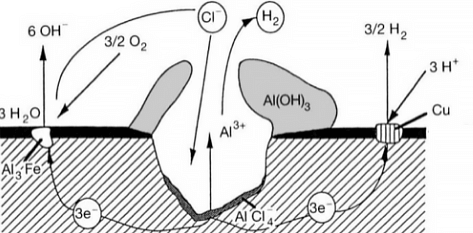

Putcorrosie is het meest voorkomende type corrosie in aluminium en wordt veroorzaakt door verschillen in potentiaal tussen bepaalde gebieden van aluminium en de aluminiummatrix, of door de aanwezigheid van onzuiverheden met een verschillend potentiaal van dat van de aluminiummatrix.

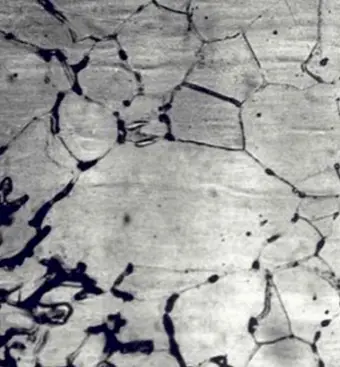

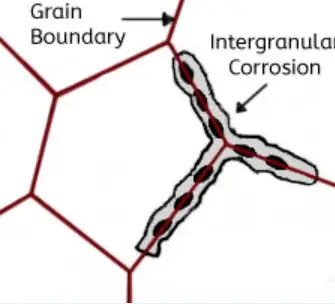

Dit type corrosie tast selectief de korrelgrenzen van het metaal of de legering aan, zonder significante erosie van de korrels of kristallen te veroorzaken. Het resulteert in een scherpe afname van de mechanische eigenschappen van het materiaal, wat leidt tot structurele schade of defecten.

Interkristallijne corrosie treedt op wanneer bepaalde omstandigheden leiden tot verhoogde activiteit aan de korrelgrenzen, zoals onzuiverheden aan de korrelgrenzen of schommelingen in de concentratie van legeringselementen op de korrelgrenzen.

Met andere woorden, er moet een dunne laag zijn op de korrelgrens die elektronegatief geladen is ten opzichte van de rest van het aluminium, waardoor het gevoeliger is voor corrosie. Dit type corrosie kan voorkomen in hoogzuiver aluminium in zoutzuur en water van hoge temperatuur. Legeringen zoals AI Cu, AI Mg Si, Al Mg en Al Zn Mg zijn bijzonder gevoelig voor interkristallijne corrosie.

Galvanische corrosie is een veel voorkomende vorm van corrosie bij aluminium.

Wanneer twee metalen met verschillende activiteitsniveaus, zoals aluminium (de anode) en een minder actief metaal, met elkaar in contact komen in dezelfde omgeving of met elkaar verbonden zijn via een geleider, wordt er een galvanisch paar gevormd en vloeit er stroom, wat galvanische corrosie veroorzaakt. Dit type corrosie staat ook bekend als bimetaalcorrosie of contactcorrosie.

Aluminium heeft een zeer negatief natuurlijk potentiaal en wanneer het in contact komt met andere metalen, is het altijd de anode, wat het corrosieproces versnelt. Bijna alle aluminium en aluminiumlegeringen zijn gevoelig voor galvanische corrosie.

Hoe groter het potentiaalverschil tussen de twee metalen in contact, hoe ernstiger de galvanische corrosie. Het is belangrijk op te merken dat de oppervlakteverhouding kritisch is bij galvanische corrosie en de meest ongunstige combinatie is een grote kathode en een kleine anode.

Spleetcorrosie treedt op wanneer twee dezelfde of verschillende metalen met elkaar in contact komen, of wanneer een metaal in contact komt met een niet-metaal, waardoor een spleet ontstaat. Corrosie treedt op bij of in de buurt van de spleet door het gebrek aan zuurstof in het gebied, waardoor een concentratiecel ontstaat.

Spleetcorrosie is niet afhankelijk van het type legering en kan zelfs voorkomen in zeer corrosiebestendige legeringen. Het zure milieu bovenaan de spleet is de drijvende kracht achter de corrosie en is een vorm van corrosie onder sediment (aanslag).

Een voorbeeld van spleetcorrosie onder aanslag is de corrosie die optreedt onder mortel op het oppervlak van een gebouw van legering 6063. aluminiumprofielen.

Corrosie van verbindingen kan worden veroorzaakt door slib, aanslag en onzuiverheden op het metaaloppervlak van flensverbindingen, bevestigingsoppervlakken, overlapoppervlakken, lasporiën, onderroestlagen en zinklagen.

Spanningscorrosie is een type corrosie dat optreedt wanneer trekspanning en een specifiek corrosiemedium gelijktijdig aanwezig zijn. De spanning kan extern of restspanning in het metaal, die veroorzaakt kan worden door factoren zoals vervorming tijdens verwerking en fabricage, sterke temperatuurveranderingen tijdens afschrikken of volumeveranderingen als gevolg van veranderingen in de interne structuur.

De restspanning kan ook worden veroorzaakt door processen zoals klinken, bouten vastzetten, perspassing en koude krimppassing.

Wanneer de trekspanning op het metaaloppervlak de vloeigrens Rp0,2 bereikt, zal spanningscorrosie optreden.

De aluminiumlegeringen van de series 2000 en 7000 kunnen restspanningen produceren tijdens het afschrikken, die moeten worden geëlimineerd door voor te strekken voorafgaand aan de verouderingsbehandeling om vervorming of de introductie van spanning in vliegtuigonderdelen tijdens de verwerking te voorkomen.

Gelaagde corrosie, ook bekend als delaminatie, afbladderen of kortweg denudatie, is een specifieke vorm van corrosie die voorkomt in legeringen van de series 2000, 5000, 6000 en 7000. Het komt vaak voor bij geëxtrudeerde materialen en als het eenmaal optreedt, kan het laagje voor laagje afbladderen zoals mica.

Filiforme corrosie is een type kruipende corrosie dat zich kan ontwikkelen onder aluminium verflagen of andere coatings, maar het wordt niet gevonden onder anodische oxidelagen. Dit type corrosie wordt vaak gevonden in aluminium constructiedelen voor vliegtuigen en aluminium constructiedelen voor de bouw.

Het optreden van filiforme corrosie wordt beïnvloed door factoren zoals materiaalsamenstellingde voorbehandeling voor het coaten en omgevingsfactoren zoals temperatuur, vochtigheid en chloridegehalte.

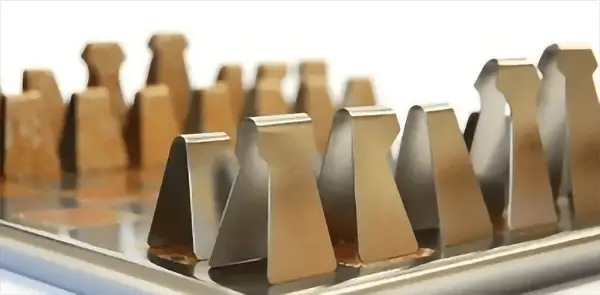

De 6000 serie aluminium legeringen, die door warmtebehandeling kunnen worden versterkt, zijn tegenwoordig de meest gebruikte legeringen van gesmeed aluminium. Het zijn Al Mg Si en Al Mg Si Cu legeringen en in 2018 waren 126 van de 706 geregistreerde legeringen in de Aluminium Association, Inc. legeringen van de 6000 serie, goed voor 18%.

Deze legeringen worden veel gebruikt in de bouw, constructie- en transportindustrie vanwege hun goede verwerkbaarheid, matige sterkte en uitstekende corrosiebestendigheid. Als de verhouding van de legering echter niet geschikt is, de warmtebehandelingsparameters niet juist worden gekozen of de verwerking en vervorming onjuist zijn, kan interkristallijne corrosie optreden in chloorhoudende omgevingen.

De meeste interkristallijne corrosie treedt op in legeringen met een kleine hoeveelheid koper en een hoge Si/Mg verhouding. In het algemeen is het kopergehalte in de meeste koperhoudende legeringen niet meer dan 0,4%, en slechts vier legeringen, zoals 6013, 6113, 6056 en 6156 hebben een kopergehalte van wel 1,1%. Koper wordt toegevoegd aan Al Mg Si legeringen om de mechanische eigenschappen van de legering te verbeteren.

Scanningtransmissie-elektronenmicroscopie met hoge resolutie laat zien dat koperrijke segregatielagen en kathodische q-fase precipitaten vaak worden gevonden in legeringen met interkristallijne corrosiegevoeligheid. De q-fase is een quaternaire intermetallische fase met de molecuulformule Cu2Mg8Si5Al4dat neerslaat langs de korrelgrens, wat anodische oplossing van de aangrenzende vaste oplossing veroorzaakt en een neerslagvrije zone vormt.

Er zijn twee gebruikelijke methoden voor het bepalen van de gevoeligheid voor interkristallijne corrosie van aluminiumlegeringen: praktijktesten en versnelde dompeltesten. Bij versnelde testen wordt vaak een kaliumchlorideoplossing met zoutzuur (ISO 11846 methode B) of een kaliumchlorideoplossing met waterstofperoxide (ASTM G110) gebruikt om het corrosieproces te versnellen.

Na de test wordt de doorsnede van het monster onderzocht door middel van metallografie of wordt het verlies van mechanische eigenschappen gemeten. De resultaten van de ISO 11846 versnelde test zijn zeer consistent met de resultaten van de praktijktest in een maritieme omgeving.

Tijdens de versnelde test ondergaan echter bijna alle korrelgrenzen dicht bij het oppervlak van het proefstuk ernstige corrosie (uniforme interkristallijne corrosie), terwijl bij de veldtest het oppervlak van het proefstuk slechts in beperkte gebieden corrodeert (plaatselijke corrosie). Ondanks dit verschil is de versnelde test nog steeds een standaardmethode voor het nauwkeurig beoordelen van de aanwezigheid van korrelgrenscorrosie in materialen.

De auto-industrie bepaalt vaak of een 6000 serie aluminiumlegering interkristallijne corrosie heeft volgens de ISO 11846 methode B standaard. Dit houdt in dat een klein monster (oppervlakte minder dan 20 cm2) gedurende 24 uur wordt ondergedompeld in een zure natriumchlorideoplossing (pH = 1) op kamertemperatuur en vervolgens een metallografische inspectie wordt uitgevoerd om het type corrosie te bepalen (putcorrosie of interkristallijne corrosie).

Het is essentieel om de mate van oppervlaktecorrosieschade en de maximale corrosiediepte te bepalen. Recente studies geven aan dat het aanbrengen van enkele significante wijzigingen in de testomstandigheden de reproduceerbaarheid van de resultaten niet significant zal beïnvloeden.

De norm specificeert dat de verhouding tussen het elektrolytvolume en het oppervlak van het monster niet kleiner mag zijn dan 5 ml/cm2, anders zal dit de interkristallijne corrosiesnelheid aanzienlijk beïnvloeden. Om het oppervlak van het proefstuk te laten corroderen, moet er een kathodische reactie plaatsvinden (waterstofneerslag en zuurstofreductie) en moet de pH-waarde van de testoplossing in de loop van de tijd toenemen, wat leidt tot een afname van de elektrolytcorrosie.

Van de 8 series van smeedaluminiumlegeringen is de 6000 serie legering een type Al Mg Si (Cu, Zn) legering en is zeer gevoelig voor interkristallijne corrosie. Deze serie heeft een hoge gevoeligheid voor interkristallijne corrosie.

Om de neiging tot interkristallijne corrosie van de 6000 serie legering te testen, is de meest effectieve methode het uitvoeren van alkalisch etsen volgens de ISO 11846 norm en vervolgens een ontsmettingsbehandeling uitvoeren met een geconcentreerde salpeterzuuroplossing. De resultaten kunnen echter beïnvloed worden door etsen in NaOH-oplossing met een temperatuur van 50-60℃ en een massafractie van 5-10% gedurende 2-5 minuten.

Een effectiever alternatief voor alkali-etsen is het gebruik van salpeterzuur / fluorwaterstofzuuroplossing, die effectief aluminium kan verwijderen van ijzerrijke protoplastplekken op het oppervlak. Aluminiumdeeltjes kunnen de corrosie van aluminiumlegeringen in chlorideoplossingen versnellen omdat ze lokale microkathodes zijn en de bron van interkristallijne corrosie.

De corrosie van de legering in salpeterzuur/fluorideoplossing is langzamer vergeleken met de corrosie in alkali-oplossing.

De 6000-serie legering is niet alleen een veel gebruikte, hoog geproduceerde en diverse vervormde aluminiumlegering, maar het is ook een van de vervormde legeringen met een hoge gevoeligheid voor interkristallijne corrosie. Toch kan interkristallijne corrosie worden voorkomen door de processpecificaties strikt na te leven, vooral het warmtebehandelingsproces, en door een redelijk structureel ontwerp en uitstekende productiepraktijken toe te passen.

De gevoeligheid voor interkristallijne corrosie van constructies en onderdelen van aluminiumlegeringen uit de 6000-serie is ook nauw verbonden met de bedrijfsomgeving. Het is essentieel om volledige aandacht te besteden aan het ontwerp van constructies.