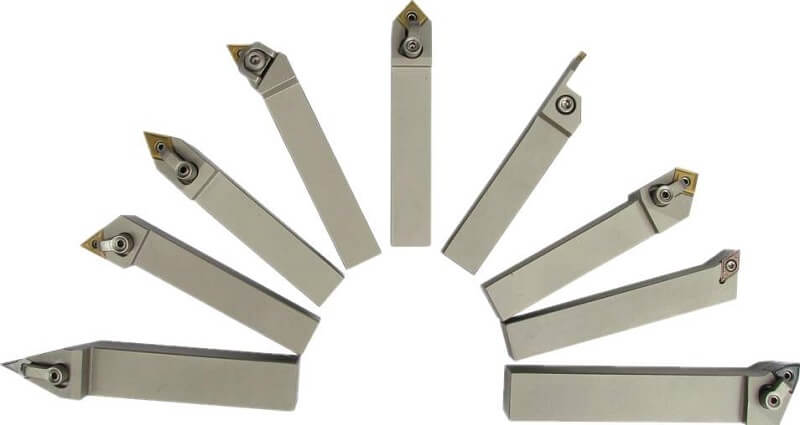

Heb je je ooit afgevraagd hoe je het beste snijgereedschap voor je CNC freesmachine kiest? Dit artikel gaat in op de essentiële eigenschappen en soorten snijgereedschapsmaterialen en legt uit hoe elke keuze de productiviteit, levensduur van het gereedschap en bewerkingskwaliteit beïnvloedt. Aan het eind begrijpt u de sleutelfactoren die een snijgereedschapsmateriaal geschikt maken voor uw specifieke behoeften, zodat u verzekerd bent van zowel efficiëntie als precisie bij uw metaalbewerkingsprojecten.

Bij het snijden van metaal is het snijgedeelte van het gereedschap direct verantwoordelijk voor het snijwerk. Daarom wordt het materiaal van het snijgedeelte van het gereedschap meestal het gereedschapmateriaal genoemd.

De verstandige keuze van gereedschapmateriaal is een belangrijk onderdeel van het snijproces, omdat het in grote mate het niveau van de snijproductiviteit, het gereedschapverbruik en de bewerkingskosten bepaalt, evenals de grootte van de bewerkingsnauwkeurigheid en oppervlaktekwaliteit.

De ontwikkeling van snijtang materialen wordt ook bevorderd en beïnvloed door de ontwikkeling van werkstukmaterialen.

Vandaag zal ik de basisprincipes van materialen voor snijgereedschap met je delen, evenals methodes om ze te selecteren.

Tijdens het snijden wordt het snijgereedschap blootgesteld aan grote snijdruk, wrijving en impactkracht, wat resulteert in een hoge snijtemperatuur.

Het gereedschap werkt in een omgeving met een hoge temperatuur, hoge druk en zware wrijving. Het gebruik van ongeschikte materialen zal het gereedschap snel doen slijten of breken.

Daarom moet het materiaal van het gereedschap aan een aantal basisvereisten voldoen.

Hardheid is een fundamentele eigenschap die gereedschapsmaterialen moeten bezitten.

Om spanen uit een werkstuk te snijden, moet de hardheid van het gereedschap groter zijn dan die van het materiaal van het werkstuk.

De snijkant van gereedschap dat wordt gebruikt om metalen te snijden, heeft over het algemeen een hardheid van meer dan 60HRC.

Voor koolstofgereedschapsstaal moet de hardheid hoger zijn dan 62HRC bij kamertemperatuur.

De hardheid van snelstaal is 63-70HRC, terwijl de hardheid van hardmetalen gereedschap 89-93HRC is.

Slijtvastheid verwijst naar het vermogen van het gereedschapmateriaal om slijtage te weerstaan.

In het algemeen geldt: hoe hoger de hardheid van het gereedschapmateriaal, hoe beter de slijtvastheid.

De slijtvastheid hangt af van de hardheid van de harde punten (zoals carbiden, nitriden, enz.) in de metallografische structuur van het gereedschapmateriaal, het aantal van deze punten, hun deeltjesgrootte en hun uniforme verdeling, evenals de chemische samenstelling, sterkte, microstructuur en temperatuur van de wrijvingszone van het gereedschapmateriaal.

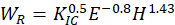

Als de kwaliteit van het materiaal in aanmerking wordt genomen en de temperatuur in de wrijvingszone en chemische slijtage buiten beschouwing worden gelaten, kan de volgende methode worden gebruikt om de slijtvastheid WR van het materiaal uit te drukken:

Waar:

Om het gereedschap in staat te stellen onder grote druk te werken en de schokken en trillingen te weerstaan die gewoonlijk optreden tijdens het snijden zonder af te breken, moet het materiaal van het gereedschap voldoende sterk en taai zijn.

In het algemeen geldt: hoe groter de taaiheid van het gereedschapmateriaal, hoe meer snijkracht het kan weerstaan.

Hittebestendigheid is de primaire indicator die gebruikt wordt om de snijprestaties van gereedschapmaterialen te meten.

Het wordt meestal gemeten aan de hand van het vermogen van het gereedschap om een hoge hardheid, slijtvastheid, sterkte en taaiheid te behouden bij hoge temperaturen, ook wel thermische hardheid genoemd.

Hoe hoger de hogetemperatuurhardheid van het gereedschapmateriaal, hoe beter de hittebestendigheid. Het gereedschap is bij hoge temperatuur beter bestand tegen plastische vervorming en slijtage en heeft een hogere toelaatbare snijsnelheid.

Naast de hoge temperatuurhardheid moet het gereedschapmateriaal ook bestand zijn tegen oxidatie bij hoge temperaturen en goede antikleef- en antiffusie-eigenschappen bezitten.

Deze eigenschap staat bekend als chemische stabiliteit.

Hoe beter de warmtegeleiding van het gereedschapmateriaal, hoe gemakkelijker de snijdwarmte uit het snijgebied wordt afgevoerd. Dit verlaagt de temperatuur van het snijgedeelte van het gereedschapmateriaal, waardoor de slijtage van het gereedschap vermindert.

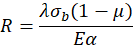

Snijgereedschap wordt vaak blootgesteld aan aanzienlijke thermische schokken wanneer het met tussenpozen wordt gebruikt of wanneer er snijvloeistof wordt toegepast. Hierdoor kunnen scheuren ontstaan in het gereedschap en breuken veroorzaken.

Het vermogen van het gereedschapmateriaal om thermische schokken te weerstaan kan worden uitgedrukt met de thermische schokcoëfficiënt R:

Waar:

Hoe groter de warmtegeleiding van het gereedschapmateriaal, hoe gemakkelijker de warmte wordt afgevoerd. Dit vermindert de temperatuurgradiënt op het gereedschapoppervlak.

Een kleine thermische uitzettingscoëfficiënt kan thermische vervorming verminderen.

Een kleine elasticiteitsmodulus kan de amplitude van wisselspanning veroorzaakt door thermische uitzetting verminderen.

Gereedschapsmaterialen met een goede thermische schokbestendigheid kunnen snijvloeistof gebruiken in het snijproces.

Het snijgereedschap moet niet alleen goede snijprestaties leveren, maar ook eenvoudig te produceren zijn.

Deze vereiste vereist dat gereedschapsmaterialen betere proceseigenschappen hebben, zoals smeedprestaties, warmtebehandelingsprestaties, lascondities, slijpprestaties en plastische vervorming bij hoge temperaturen.

Zuinigheid is een van de essentiële indicatoren van gereedschapsmaterialen.

Bij de ontwikkeling van gereedschapsmaterialen moet rekening worden gehouden met de hulpbronnensituatie van het land, die van groot economisch en strategisch belang is.

Hoewel sommige gereedschappen per stuk duur zijn, betekent hun lange levensduur dat de kosten per onderdeel niet noodzakelijk hoog zijn. Daarom moet bij de keuze van gereedschap rekening worden gehouden met het economische effect.

Bovendien vereisen geavanceerde bewerkingssystemen (zoals automatiseringssystemen voor snijbewerking en flexibele productiesystemen) dat de snijprestaties van het gereedschap stabiel, betrouwbaar en voorspelbaar zijn.

Tabel 1 geeft een overzicht van de fysische en mechanische eigenschappen van verschillende gereedschapsmaterialen. De fysische en mechanische eigenschappen van materialen zijn verschillend en hun toepassingen zijn ook verschillend.

Tabel 1 Fysische en mechanische eigenschappen van verschillende gereedschapsmaterialen

| Type materiaal Prestaties | Snelstaal | Gecementeerd carbide | TC(N)-gebaseerd hardmetaalsubstraat | Keramiek | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| K-systeem (WC-Co) | P-systeem (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Dichtheid (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Buigsterkte /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Samendruksterkte /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Breuktaaiheid KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Elastische modulus /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Warmtegeleidingsvermogen (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Thermische uitzettingscoëfficiënt /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Hittebestendigheid /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Type materiaal | Relatieve dichtheid | Hardheid HRC (HV) | Buigsterkte/GPa | Slagvastheid / (MJ / m2) | Warmtegeleidingsvermogen / (W/m-K) | Hittebestendigheid / °C | Snijsnelheidsverhouding bij benadering | |

| Gereedschapsstaal | Koolstof gereedschapsstaal | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Gelegeerd gereedschapsstaal | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Gereedschapsstaal met hoge snelheid | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Gecementeerd hardmetaal | Wolfraam Kobalt Klasse | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Wolfraam Titanium Kobalt Klasse | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Klasse met tantaalcarbide, niobium | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Titaancarbide Basisklasse | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Keramisch | Aluminiumoxide keramiek | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Gemengde aluminiumoxide carbide keramiek | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Superhard materiaal | Kubisch boornitride | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Synthetische diamant | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Veelgebruikte gereedschapsmaterialen kunnen worden onderverdeeld in vier categorieën:

Carbon gereedschapsstaal en gelegeerd gereedschapsstaal zijn alleen geschikt voor sommige handgereedschappen en gereedschappen met lage snijsnelheden vanwege hun slechte hittebestendigheid.

Keramiek, diamant en kubisch boornitride worden slechts in beperkte toepassingen gebruikt.

Momenteel zijn de meest gebruikte gereedschapsmaterialen hogesnelheidsstaal en gecementeerd hardmetaal.

Hogesnelheidsstaal (HSS) is een hooggelegeerd gereedschapsstaal dat meer legeringselementen bevat zoals wolfraam (W), molybdeen (Mo), chroom (Cr) en vanadium (V).

Het werd in 1898 uitgevonden door de Amerikaanse werktuigbouwkundig ingenieur Taylor en metallurgisch ingenieur White.

De samenstelling op dat moment was C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11% en de rest was ijzer.

Het is bestand tegen een snijtemperatuur van 550-600℃ en een snijsnelheid van 25-30 m/min kan worden gebruikt voor het snijden van algemeen staal. Dit verhoogt de verwerkingsefficiëntie met meer dan 215 keer vergeleken met die van gelegeerd gereedschapsstaal.

Hogesnelheidsstaal is een gereedschapsmateriaal met betere uitgebreide prestaties en het breedste toepassingsgebied, en het heeft een goede thermische stabiliteit. Het kan nog steeds worden gesneden bij hoge temperaturen van 500-600℃.

Vergeleken met koolstof gereedschapsstaal en gelegeerd gereedschapsstaal is de snijsnelheid 1-3 keer hoger en de duurzaamheid van het gereedschap 10-40 keer of zelfs meer. Hierdoor kan het een breed scala aan materialen verwerken, van non-ferrometalen tot legeringen met een hoge temperatuur.

High-speed staal heeft een hoge sterkte en taaiheid en heeft een bepaalde hardheid en slijtvastheid. De buigsterkte is 2-3 keer die van algemeen gecementeerd hardmetaal, 5-6 keer die van keramiek en heeft een hardheid van 63-70HRC.

Daarom is het geschikt voor verschillende snijgereedschappen en kan het ook gebruikt worden voor bewerking op machines met een lage stijfheid.

Bovendien is het fabricageproces van gereedschap van snelstaal relatief eenvoudig. Ze zijn gemakkelijk te slijpen en de snijkant kan worden gesmeed. Dit is cruciaal voor het maken van gereedschap met complexe vormen. Daarom neemt hogesnelheidsstaal een essentiële plaats in bij de productie van complexe gereedschappen, zoals boren, tappen, vormgereedschappen, broaches en tandwielgereedschappen.

De prestaties van hogesnelheidsstaal zijn stabieler dan die van gecementeerd hardmetaal en keramiek, waardoor het betrouwbaarder is voor gebruik op automatische bewerkingsmachines.

Op basis van de bovenstaande factoren maakt hogesnelheidsstaal nog steeds een groot deel uit van de huidige gereedschapsmaterialen, ondanks het feit dat er voortdurend nieuwe gereedschapsmaterialen verschijnen.

Door het wereldwijde tekort aan grondstoffen voor de belangrijkste elementen zoals W en Co in HSS-gereedschappen, raken ze echter steeds meer uitgeput en is hun inhoud slechts voldoende voor 40 tot 60 jaar.

Het aandeel van HSS-gereedschappen in gereedschapsmaterialen neemt geleidelijk af, met een snelheid van 1% tot 2% per jaar.

Verwacht wordt dat het aandeel hogesnelheidsstaal in de toekomst zal blijven dalen.

De ontwikkelingsrichting van HSS snijgereedschappen omvat de volgende aspecten:

Volgens verschillende toepassingen, kan high-speed staal worden onderverdeeld in:

Volgens verschillende procesmethoden, snelstaal kan worden onderverdeeld in:

De mechanische eigenschappen van verschillende veelgebruikte hogesnelheidsstalen staan in Tabel 2.

Tabel 2 Fysische en mechanische eigenschappen van veelgebruikte hogesnelheidsstaalsoorten

| Soorten | Rangen | Hardheid (HRC) | Buigsterkte σM/GPa | Slagvastheid αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| YB12-77 rang | Amerikaanse AISI code | Verwante Chinese fabriekscode | Kamertemperatuur | 500 oC | 600 oC | ||||

| Algemeen HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| hoogwaardig staal | hoog vanadium | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| kobalthoudend | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| aluminiumhoudend | W6Mo5Cr4V2Al (M2A1) (501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Algemeen snelstaal

Algemeen HSS wordt het meest gebruikt en is goed voor ongeveer 75% van het totale HSS.

De koolstofgehalte van algemeen hogesnelheidsstaal is 0,7% tot 0,9%.

Volgens de verschillende wolfraamgehalte in staal, kan worden onderverdeeld in:

De snijsnelheid van algemeen gereedschap van snelstaal is meestal niet te hoog. Hij is meestal niet hoger dan 40-60 m/min bij het snijden van gewone stalen materialen.

(1) Wolfraamstaal

De typische staalsoort van wolfraamstaal is W18 staal.

Het voordeel van W18 staal is de lage neiging tot oververhitting tijdens het afschrikken. Omdat het vanadiumgehalte laag is, is de slijpbaarheid goed. Door het hogere carbidegehalte is de weerstand tegen plastische vervorming groter.

Het nadeel van dit staal is dat de hardmetaalverdeling vaak ongelijk is en dat de sterkte en taaiheid niet sterk genoeg zijn. De thermoplastische eigenschappen zijn slecht, dus het is niet geschikt om grote gereedschappen van te maken.

Omwille van de bovenvermelde tekortkomingen en andere redenen wordt W18-staal nu geleidelijk aan minder gebruikt in het binnenland en zelden in het buitenland.

(2) Wolfraam-molybdeenstaal

Wolfraam-molybdeenstaal wordt gemaakt door een deel van het wolfraam te vervangen door molybdeen.

Als het molybdeen in wolfraam-molybdeenstaal niet meer is dan 5%, wolfraam niet minder dan 6%, en voldoet aan [wW + (1,4~1,5)wMo] = 12%~13%, dan kan molybdeen de sterkte en taaiheid van staal verbeteren zonder de thermische stabiliteit aan te tasten.

Het typische staal voor wolfraam-molybdeenstaal is W6Mo5Cr4V2 (aangeduid als M2).

Het voordeel van dit staal is dat het de ongelijkmatigheid van het aantal en de verdeling van carbiden vermindert.

Vergeleken met W18 staal is de buigsterkte van M2 verhoogd met 10%-15% en is de taaiheid verhoogd met meer dan 40%.

Gereedschappen met een grote doorsnede hebben bovendien dezelfde sterkte en taaiheid en kunnen in grotere maten en met grotere slagkrachten worden geproduceerd.

De thermoplasticiteit van wolfram-molybdeenstaal is bijzonder goed en de verwerkbaarheid bij het slijpen is ook uitstekend, waardoor het een universeel hogesnelheidsstaal is dat in veel landen wordt gebruikt.

Wolfram-molybdeenstaal heeft een iets lagere thermische stabiliteit dan W18-staal. Bij het snijden op hogere snelheden zijn hun snijprestaties iets minder dan die van W18-staal, maar er is geen significant verschil tussen de twee bij het snijden op lage snelheden.

Het nadeel van wolfraam-molybdeenstaal is de neiging van warmtebehandeling ontkoling, gemakkelijkere oxidatie, smal afschriktemperatuurbereik en iets slechtere snijprestaties bij hoge temperatuur in vergelijking met W18.

Een andere wolfraam-molybdeen serie staal geproduceerd in China is W9Mo3Cr4V1 (afgekort als W9).

De buigsterkte, slagvastheid en thermische stabiliteit zijn allemaal hoger dan M2. De thermoplasticiteit, gereedschapsduurzaamheid, slijpbaarheid en ontkolingstendens tijdens warmtebehandeling zijn ook hoger dan M2.

2. Hoogwaardig snelstaal

Hoogwaardig hogesnelheidsstaal is een nieuw soort staal Gevormd door koolstof en vanadium toe te voegen aan het gewone hogesnelheidsstaal en te legeren met kobalt, aluminium en andere elementen. Types omvatten high-carbon high-speed staal, high-vanadium high-speed staal, kobalt high-speed staal, super-hard high-speed staal, enz.

High-performance high-speed staal is ook bekend als hoge thermische stabiliteit high-speed staal vanwege de uitstekende hittebestendigheid. Bij een hoge temperatuur van 630-650℃ kan het een hoge hardheid van 60HRC behouden, waardoor het geschikt is voor het verwerken van moeilijk te bewerken materialen zoals austenitisch roestvast staal, hoge temperatuur legeringen, titanium legeringen en ultrasterk staal. De gereedschapsduurzaamheid is 1,5 tot 3 keer die van gewoon snelstaal.

Het nadeel van dit type staal is dat de sterkte en taaiheid lager zijn dan die van gewoon snelstaal en dat hoogvanadium snelstaal slecht te slijpen is. Verschillende staalsoorten van dit type kunnen alleen goede snijprestaties leveren als ze gebruikt worden onder hun voorgeschreven snijcondities. De eigenschappen van verschillende soorten hoge-snelheidsstaal beperken hun gebruik alleen binnen een bepaald bereik.

Typische staalsoorten zijn onder andere koolstofrijk hogesnelheidsstaal 9W6Mo5Cr4V2, hoogvanadium hogesnelheidsstaal W6Mo5Cr4V3, kobalt hogesnelheidsstaal W6Mo5Cr4V2Co5 en superhard hogesnelheidsstaal W2Mo9Cr4VCo8, W6Mo5Cr4V2Al, enz.

In de afgelopen jaren hebben hogesnelheidsstaalsoorten zich snel ontwikkeld, vooral hoogwaardig hogesnelheidsstaal dat is ontwikkeld om de snijefficiëntie te verbeteren.

Het aandeel van hoogwaardig hogesnelheidsstaal dat in het buitenland wordt gebruikt, is groter dan 20% tot 30%.

Het traditionele W18Cr4V hogesnelheidsstaal is in principe geëlimineerd en vervangen door kobalthoudend hogesnelheidsstaal en hoogvanadiumstaal.

Het gebruik van hoogwaardig hogesnelheidsstaal in China vertegenwoordigt slechts 3% tot 5% van het totale gebruik van hogesnelheidsstaal.

(1) W2Mo9Cr4VCo8 (afgekort M42)

Dit is een van de meest gebruikte kobalthoudende superharde high-speed staalsoorten met goede uitgebreide eigenschappen en een hardheid van 67~70HRC.

De hoge temperatuurhardheid bij 600℃ is 55HRC, waardoor hogere snijsnelheden mogelijk zijn.

Dit staal heeft een bepaalde taaiheid en een laag vanadiumgehalte, wat resulteert in een goede verwerkbaarheid bij het slijpen.

De aanwezigheid van kobalt verhoogt de hardheid en thermische geleidbaarheid van het staal en verlaagt de wrijvingscoëfficiënt.

Gereedschappen gemaakt van dit staal hebben een aanzienlijk verbeterde duurzaamheid in vergelijking met gereedschappen gemaakt van W18 en M2 staal bij het bewerken van hittebestendige legeringen en roestvrij staal. Hoe hoger de hardheid van het bewerkte materiaal, hoe groter het effect.

Dit staal is duurder door het hogere kobaltgehalte.

(2) W6Mo5Cr4V2Al (afgekort als 501)

Dit is een aluminiumhoudend superhard hogesnelheidsstaal, een hoogwaardig hogesnelheidsstaal dat door China is ontwikkeld op basis van de nationale omstandigheden.

Aluminium kan de oplosbaarheid van wolfraam, molybdeen en andere elementen in staal verhogen en korrelgroei voorkomen.

Daarom heeft aluminium hogesnelheidsstaal een hogere hardheid bij hoge temperaturen, thermoplasticiteit en taaiheid.

Aluminium kan onder invloed van de snijtemperatuur een aluminiumoxidelaag vormen op het oppervlak van het gereedschap, waardoor de wrijving vermindert en de spanen zich hechten.

Aluminium snelstaal heeft uitstekende snijprestaties.

De eisen voor het warmtebehandelingsproces van dit soort staal zijn strenger.

3. Poedermetallurgie snelstaal

Poedermetallurgie hogesnelheidsstaal is gesmolten hogesnelheidsstaal dat wordt verneveld door hoge-druk argon of zuivere stikstof om direct fijn hogesnelheidsstaalpoeder te verkrijgen.

Het poeder wordt dan onder hoge temperatuur en hoge druk tot een dichte stalen staaf gemaakt, en ten slotte wordt de stalen staaf gesmeed en gewalst tot snelstaal van staal of gereedschap.

Poedermetallurgie-staal voor hoge snelheden werd voor het eerst met succes ontwikkeld door Zweden in de jaren '60, en binnenlands poedermetallurgie-staal voor hoge snelheden werd voor het eerst uitgeprobeerd in de jaren '70.

Snelstaal geproduceerd door poedermetallurgie heeft de volgende voordelen:

Er is geen ontmenging van hardmetaal, wat de sterkte, taaiheid en duurzaamheid ten goede komt. hardheid van staalen de hardheidswaarde bereikt 69-70HRC.

Het zorgt voor materiaalisotropie en vermindert inwendige spanning en vervorming tijdens warmtebehandeling.

De maalbaarheid is goed en de maalefficiëntie is 2-3 keer hoger dan die van het smelten van hogesnelheidsstaal.

Goede slijtvastheid, die kan worden verhoogd met 20-30%.

Dit type staal is geschikt voor de productie van gereedschappen voor het snijden van moeilijk te bewerken materialen, gereedschappen met grote afmetingen (zoals kookplaten en tandwielvormers), precisiegereedschappen en complexe gereedschappen met veel slijpwerk.

Met de vooruitgang van industriële productie, hoge snelheid staalsnijwerk gereedschappen voldoen niet langer aan de eisen voor efficiënt bewerken, bewerken van hoge kwaliteit en diverse moeilijk te bewerken materialen.

Daarom werd gecementeerd wolfraam-kobalt-titanium carbide uitgevonden tussen de jaren 1920 en 1930. De hardheid bij kamertemperatuur is 89-93 HRA, het is bestand tegen snijtemperaturen boven 800-900℃, de snijsnelheid kan 100 m/min bereiken en het snijrendement is 5-10 keer zo hoog als dat van snelstaal. De productie van gecementeerd hardmetaal is wereldwijd zeer snel gegroeid en het is een van de belangrijkste gereedschapsmaterialen geworden.

Hardmetalen snijgereedschappen zijn de belangrijkste producten van CNC-bewerkingsgereedschappen. In sommige landen wordt meer dan 90% draaigereedschap en meer dan 55% freesgereedschap gemaakt van gecementeerd hardmetaal, en deze trend neemt toe.

1. Prestatiekenmerken van gecementeerd hardmetaal

Gecementeerd carbide wordt gemaakt van vuurvaste metaalcarbiden (zoals TiC, WC, TaC, NbC, etc.) en metaalbindmiddelen (zoals Co, Ni, etc.) door middel van poedermetallurgie.

De prestatiekenmerken van gecementeerd hardmetalen gereedschap zijn als volgt:

(1) Hoge hardheid

Gecementeerd carbide heeft een hoog carbidegehalte, een hoog smeltpunt en daardoor een hoge hardheid bij kamertemperatuur.

Het veelgebruikte gecementeerde carbide heeft een hardheid van 89-93 HRA, wat veel hoger is dan dat van high-speed staal. Bij 540℃ kan de hardheid nog steeds 82-87 HRA bereiken, gelijk aan de hardheid van high-speed staal bij kamertemperatuur (83-86 HRA).

De hardheid van gecementeerd hardmetaal hangt af van het type en de hoeveelheid hardmetaal, de dikte van de poederdeeltjes en het gehalte aan bindmiddel. Hoe hoger de hardheid en het smeltpunt van het carbide, hoe beter de thermische hardheid van het gecementeerde carbide.

Als het bindmiddelgehalte hoger is, is de hardheid lager. Hoe fijner het carbidpoeder en hoe constanter het bindmiddelgehalte, hoe hoger de hardheid.

(2) Flexural sterkte en taaiheid

Het veelgebruikte gecementeerde carbide heeft een buigsterkte van 0,9-1,5 GPa, wat veel lager is dan de sterkte van snelstaal. De buigsterkte is slechts 1/3-1/2 van die van hogesnelheidsstaal en de slagvastheid is ook slecht, slechts 1/30-1/8 van die van hogesnelheidsstaal.

Daardoor zijn gecementeerde hardmetalen gereedschappen minder goed bestand tegen grote snijtrillingen en schokbelastingen dan hogesnelheidsstaal. Als het bindmiddelgehalte hoger is, is de buigsterkte hoger, maar de hardheid lager.

(3) Thermische geleidbaarheid

De thermische geleidbaarheid van TiC is lager dan die van WC. Daarom is de thermische geleidbaarheid van de legering WC-TiC-Co lager dan die van de legering WC-Co en neemt deze af met de toename van het TiC-gehalte.

(4) Thermische uitzettingscoëfficiënt

De thermische uitzettingscoëfficiënt van gecementeerd carbide is veel kleiner dan die van hogesnelheidsstaal. De lineaire uitzettingscoëfficiënt van de legering WC-TiC-Co is groter dan die van de legering WC-Co en neemt toe met de toename van het TiC-gehalte.

(5) Koud lassen Weerstand

De kou lastemperatuur van gecementeerd carbide en staal is hoger dan die van snelstaal. Bovendien is de temperatuur bij koud lassen van de legering WC-TiC-Co en staal hoger dan die van de legering WC-Co.

2. Classificatie- en aanwijzingsregels van gecementeerd hardmetaal voor snijgereedschappen

Gecementeerde hardmetaalsoorten voor snijgereedschappen zijn onderverdeeld in zes categorieën: P, M, K, N, S en H, volgens verschillende toepassingsgebieden, zoals weergegeven in tabel 3.

Elke categorie is verder onderverdeeld in verschillende groepen om te voldoen aan verschillende gebruiksvereisten en gebaseerd op de verschillende slijtvastheid en taaiheid van de gecementeerde hardmetalen materialen voor snijgereedschappen. Deze groepen worden weergegeven door getallen met dubbele cijfers, zoals 01, 10 en 20.

Indien nodig kan tussen de twee groepsnummers een extra groepnummer worden ingevoegd, vertegenwoordigd door 05, 15, 25, enz.

Tabel 3 Hardmetaalsoorten voor snijgereedschappen

| Soorten | Gebruiksgebied |

| P | Verwerking van lang gesneden materialen zoals staal, gietstaal, lang gesneden smeedbaar gietijzer enz. |

| M | Algemene legering voor het verwerken van roestvrij staal, gietstaal, mangaanstaal, smeedbaar gietijzer, gelegeerd staalgelegeerd gietijzer, enz. |

| K | Bewerking van kort gesneden materialen zoals gietijzer, gekoeld gietijzer, kort gesneden smeedbaar gietijzer, grijs gietijzerenz. |

| N | Verwerking van non-ferrometalen en niet-metalen materialenzoals aluminium, magnesium, kunststoffen, hout, enz. |

| S | Verwerking van hittebestendige en hoogwaardige legeringen zoals hittebestendig staal, legeringen die nikkel, kobalt, titanium enz. bevatten. |

| H | Bewerking van harde snijmaterialen, zoals gehard staal, gekoeld gietijzer, enz. |

3. De basissamenstelling en mechanische prestatie-eisen van elke soort gecementeerd carbide

Tabel 4 geeft de basissamenstelling en mechanische prestatie-eisen van elke groep gecementeerd hardmetaal voor snijgereedschappen (overgenomen uit GB/T 18376.1-2008).

Tabel 4 Mechanische basisprestaties van gecementeerd hardmetaal

| Groepen | Belangrijkste onderdelen | Mechanische eigenschappen | |||

|---|---|---|---|---|---|

| Soorten | Groepsnummer | Rockwell hardheid HRA, ≥ | Vickers hardheid HV, ≥ | Buigsterkte /MPa Ru, ≥ | |

| P | 01 | Legeringen/coatinglegeringen op basis van TNC en WC met Co (N+Mo, Ni+Co) als bindmiddel | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Neem WC als basis, Co als bindmiddel en voeg een kleine hoeveelheid TiC (TaC, NbC) legering/coating toe. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Neem WC als basis, Co als bindmiddel of voeg een kleine hoeveelheid TaC, NbC legering/coating toe. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Neem WC als basis, Co als bindmiddel of voeg een kleine hoeveelheid TaC, NbC of CrC legering/coating toe. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Neem WC als basis, Co als bindmiddel of voeg een kleine hoeveelheid TaC, NbC of TiC legering/coating toe. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Neem WC als basis, Co als bindmiddel of voeg een kleine hoeveelheid TaC, NbC of TiC legering/coating toe. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Opmerking: 1. Kies een van de Rockwell-hardheden en Vickers-hardheden; 2. De bovenstaande gegevens zijn vereisten voor niet-gecoat gecementeerd hardmetaal en de gecoate producten kunnen met 30-50 worden verlaagd volgens de corresponderende Vickers-hardheid. | |||||

4. Veel gebruikt gecementeerd hardmetaal en de eigenschappen ervan

ISO deelt hardmetaal voor snijden in drie categorieën in:

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

(1) Wolfraam en kobalt (WC+Co)

De code van de legering is YG, wat overeenkomt met de nationale standaard K-categorie. Dit type legering bestaat uit WC en Co.

De meest gebruikte merken die in China worden geproduceerd zijn YG3X, YG6X, YG6, YG8, enz. Het getal geeft het percentage Co aan en X staat voor fijne korrels.

YG gecementeerd carbide heeft grove korrels, middelgrove korrels en fijne korrels. Over het algemeen hebben gecementeerde carbiden (zoals YG6, YG8) een gemiddelde korrel.

Fijnkorrelig gecementeerd hardmetaal (zoals YG3X, YG6X) heeft een hogere hardheid en slijtvastheid dan middelkorrelig gecementeerd hardmetaal als het kobaltgehalte hetzelfde is, maar de buigsterkte en taaiheid zijn lager.

Fijnkorrelig gecementeerd hardmetaal is geschikt voor het bewerken van sommige speciale harde gietijzers, austenitisch roestvast staal, hittebestendige legeringen, titaniumlegeringen, harde bronzen, harde slijtvaste isolatiematerialen, enz.

De WC-korrels van ultrafijnkorrelig gecementeerd carbide zijn 0,2-1 μm, waarvan de meeste kleiner zijn dan 0,5 μm. Omdat de harde fase en de bindingsfase sterk verspreid zijn, wordt het bindingsoppervlak vergroot. Als het kobaltgehalte voldoende wordt verhoogd, kan een hoge buigsterkte worden verkregen bij een hogere hardheid.

Hoe hoger het kobaltgehalte van deze legering, hoe beter de taaiheid, geschikt voor voorbewerking. Een laag kobaltgehalte is geschikt voor machinale bewerking. Dit type legering heeft een goede taaiheid, slijpeigenschappen en thermische geleidbaarheid en is meer geschikt voor het bewerken van brosse materialen die spanen produceren en botsende snijkrachten hebben in de buurt van de snijkant.

Het wordt voornamelijk gebruikt voor het bewerken van brosse materialen zoals gietijzer en brons, maar is niet geschikt voor het bewerken van stalen materialen. Er treedt ernstige adhesie op bij 640℃, waardoor het gereedschap slijt en de duurzaamheid afneemt.

(2) Wolfraam Titanium Kobalt (WC+TiC+Co)

De code van de legering is YT, wat overeenkomt met de nationale standaard P-categorie. Naast WC bevat de harde fase in dit type legering ook 5%-30% TiC.

De algemeen gebruikte kwaliteiten zijn YT5, YT14, YT15 en YT30, met een TiC-gehalte van 5%, 14%, 15% en 30%, en het overeenkomstige kobaltgehalte is 10%, 8%, 6% en 4%.

Dit type legering heeft een hogere hardheid en hittebestendigheid. De hardheid is 89,5-92,5 HRA en de buigsterkte is 0,9-1,4 GPa.

Het wordt voornamelijk gebruikt om kunststof materialen zoals stalen onderdelen met stripvormige spanen te bewerken. Als het TiC-gehalte in de legering hoog is, worden de slijtvastheid en hittebestendigheid verbeterd, maar de sterkte verminderd. Daarom wordt bij voorbewerking meestal gekozen voor kwaliteiten met een lager TiC-gehalte en bij afwerking voor kwaliteiten met een hoger TiC-gehalte.

Het wordt voornamelijk gebruikt voor het verwerken van staal en non-ferrometalen. Het wordt over het algemeen niet gebruikt voor het verwerken van Ti-bevattende materialen, omdat de affiniteit tussen de titaniumcomponent in de legering en het titaniumelement in het verwerkingsmateriaal een ernstig kleverig fenomeen zal veroorzaken en het gereedschap sneller zal doen slijten.

(3) Wolfraam, titanium, tantaal (niobium) en kobalt [WC+TiC+TaC(Nb)+Co].

De legeringcode is YW, wat overeenkomt met de nationale norm M klasse. Dit wordt bereikt door een bepaalde hoeveelheid TaC(Nb) toe te voegen aan de bovenstaande gecementeerde hardmetaalsamenstelling.

De meest gebruikte kwaliteiten zijn YW1 en YW2. Het toevoegen van een bepaalde hoeveelheid TaC(Nb) aan de componenten van YT gecementeerd carbide kan de buigsterkte verbeteren, vermoeiingssterkteen slagvastheid, verhogen de hardheid en sterkte van de legering bij hoge temperatuur en verbeteren de oxidatie- en slijtvastheid.

Dit type gecementeerd hardmetaal is niet alleen geschikt voor het halfafwerken van gekoeld gietijzer, non-ferrometalen en legeringen, maar ook voor het halfafwerken en afwerken van hoog mangaanstaal, gehard staal, gelegeerd staal en hittebestendig gelegeerd staal. Het staat bekend als gecementeerd hardmetaal.

Als het kobaltgehalte van deze legering voldoende wordt verhoogd, kan de sterkte zeer hoog zijn. Het is bestand tegen mechanische trilling en thermische schokken veroorzaakt door periodieke temperatuurwisselingen en kan gebruikt worden voor intermitterend snijden.

De hoofdbestanddelen van de bovenstaande drie soorten gecementeerd carbide zijn WC, dus ze kunnen gezamenlijk gecementeerd carbide op WC-basis genoemd worden.

(4) TiC (N) basis (WC+TiC+Ni+Mo)

De code van de legering is YN, een TiC-Ni-Mo-legering met TiC als hoofdbestanddeel (waaraan soms andere carbiden en nitriden zijn toegevoegd). De hardheid van dit type legering is zeer hoog, 90-94 HRA, en bereikt het niveau van keramiek.

Het heeft een hoge schuurweerstand en weerstand tegen kraterslijtage, een hoge hittebestendigheid en oxidatieweerstand, een goede chemische stabiliteit, een lage affiniteit met werkende materialen, een lage wrijvingscoëfficiënt en een sterk antikleefvermogen.

Daarom kan de duurzaamheid van het gereedschap meerdere malen worden verbeterd ten opzichte van gecementeerd hardmetaal op basis van WC. Gecementeerde hardmetalen op TiC(N)-basis worden over het algemeen gebruikt voor afwerking en semi-afwerking.

Het is vooral geschikt voor grote en lange onderdelen of onderdelen met een hoge bewerkingsnauwkeurigheid, maar is niet geschikt voor ruwe bewerkingen en snijden met lage snelheden en schokbelasting.

5. Nieuw gecementeerd carbide

(1) Fijnkorrelig en ultrafijnkorrelig gecementeerd carbide

De korrelgrootte van WC in gewone gecementeerde carbide is enkele microns en de gemiddelde korrelgrootte van fijnkorrelige legering is ongeveer 1,5 μm.

De korrelgrootte van ultrafijne korrellegeringen is 0,2-1 μm, waarvan de meeste kleiner zijn dan 0,5 μm.

In de fijnkorrelige legering zijn de harde fase en de bindingsfase sterk gedispergeerd, wat het bindingsoppervlak vergroot en de bindingssterkte verbetert. Daarom zijn de hardheid en sterkte hoger dan bij legeringen van dezelfde samenstelling.

De hardheid neemt toe met 1,5-2 HRA en de buigsterkte met 0,6-0,8 GPa. Bovendien kan de hardheid bij hoge temperatuur ook worden verbeterd, wat het fenomeen van randafbrokkeling tijdens snijden met lage en gemiddelde snelheid kan verminderen.

In het productieproces van ultrafijne korrellegeringen moeten naast het gebruik van fijn WC-poeder ook sporenremmers worden toegevoegd om de korrelgroei onder controle te houden. De kosten van het geavanceerde sinterproces zijn hoger.

Gecementeerd hardmetaal met ultrafijne korrel wordt meestal gebruikt in YG-legeringen. De hardheid en slijtvastheid zijn sterk verbeterd en ook de buigsterkte en slagvastheid zijn verbeterd, waardoor deze dicht in de buurt komen van hogesnelheidsstaal.

Het is geschikt voor kleine frezen, boren, enz. en kan gebruikt worden om zeer harde en moeilijk te bewerken materialen te bewerken.

(2) Gecoate gecementeerde carbide

Gecoate hardmetalen gereedschappen zijn een andere belangrijke ontwikkeling in de toepassing van hardmetalen gereedschapsmaterialen. Het combineert op organische wijze taaie materialen en slijtvaste materialen door middel van coatings, waardoor de uitgebreide mechanische eigenschappen van hardmetalen klingen veranderen en hun levensduur 2 tot 5 keer toeneemt.

De ontwikkeling gaat vrij snel. In sommige ontwikkelde landen is het gebruik ervan goed voor meer dan de helft van het totale gebruik van gecementeerde hardmetalen gereedschapsmaterialen.

China is momenteel actief bezig met de ontwikkeling van dit type snijgereedschap en CN15, 1N25, CN35, CN16, CN26 en andere gecoate hardmetalen messen worden al gebruikt in de productie.

(3) Gecementeerd hardmetaal op basis van snelstaal

Het gebruikt TiC of WC als de harde fase (30% tot 40%) en hogesnelheidsstaal als de bindingsfase (70% tot 60%), die wordt gemaakt door poedermetallurgie. De prestaties liggen tussen snelstaal en gecementeerd carbide in. Het kan worden gesmeed, gesneden, warmtebehandeld en gelast. De hardheid bij kamertemperatuur is 70-75 HRC en de slijtvastheid is 6-7 keer hoger dan die van snelstaal. Het kan worden gebruikt om complexe gereedschappen te maken zoals boren, frezen, broaches, hobs en om roestvrij staal, hittebestendig staal en non-ferrometalen te bewerken.

Gecementeerd hardmetaal op basis van hogesnelheidsstaal heeft een slecht warmtegeleidingsvermogen, raakt gemakkelijk oververhit en presteert bij hoge temperaturen slechter dan gecementeerd hardmetaal. Het vereist voldoende koeling tijdens het snijden en is niet geschikt voor het snijden met hoge snelheden.

(1) Voor het bewerken van werkstukken van gewoon materiaal worden meestal gewoon snelstaal en gecementeerd hardmetaal gebruikt. Bij het verwerken van moeilijk te bewerken materialen kunnen hoogwaardige en nieuwe gereedschapsmaterialen worden gekozen. CBN en PCD beitelplaatjes dienen alleen overwogen te worden bij het bewerken van zeer harde materialen of wanneer conventionele gereedschapsmaterialen bij precisiebewerking niet kunnen voldoen aan de eisen voor bewerkingsnauwkeurigheid.

(2) Het is moeilijk om volledig rekening te houden met de sterkte, samenstelling, hardheid en slijtvastheid van elk snijgereedschapsmateriaal. Bij het kiezen van de kwaliteit van het gereedschap moet rekening worden gehouden met de bewerkbaarheid en de verwerkingsomstandigheden van het materiaal van het werkstuk. Slijtvastheid wordt meestal als eerste overwogen en het probleem van verspanen moet zoveel mogelijk worden opgelost met redelijke geometrische parameters van het gereedschap. Alleen als het materiaal van het gereedschap te bros is en verspanen veroorzaakt, moeten de eisen voor slijtvastheid worden verlaagd en moet een soort met betere sterkte en taaiheid worden gekozen.

Onder normale omstandigheden is het snijproces bij lage snelheden niet stabiel en kunnen er gemakkelijk spanen ontstaan. Het is raadzaam om een gereedschapsmateriaal met een goede sterkte en taaiheid te kiezen. Bij het snijden met hoge snelheid heeft de snijtemperatuur de grootste invloed op de slijtage van de gereedschapsmaterialen. Het is aan te raden om gereedschapsmaterialen van duurzame consumptiegoederen met goede slijpeigenschappen te kiezen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.