Hoe kunnen fabrikanten de uitdagingen van het nauwkeurig en efficiënt boren van diepe gaten aangaan? Dit artikel duikt in de wereld van boorgereedschap voor diepe gaten en verkent de verschillende types en hun specifieke toepassingen. U leert over de nieuwste ontwikkelingen op het gebied van boortechnologie, hun kenmerken en hoe u veelvoorkomende obstakels bij het bewerken van diepe gaten kunt overwinnen. Bereid u voor op het vergroten van uw kennis en het verbeteren van uw productieprocessen met deze cruciale inzichten.

Diepgatbewerking is een uitdagend aspect van werktuigbouwkunde en een actueel actueel onderwerp in de procesindustrie. Aangezien de eisen voor complexe diepgatbewerkingen toenemen en zowel hoge precisie als efficiëntie vereisen, wordt het beheersen van de prestaties en het toepassingsgebied van verschillende diepgatboren cruciaal.

Dit artikel introduceert voornamelijk de kenmerken, het toepassingsgebied en de overwegingen van verschillende diepgatboren.

Bij mechanische productie wordt een cilindrisch gat met een diepte van meer dan tien keer de diameter meestal een diep gat genoemd.

Diepe gaten worden gecategoriseerd op basis van de verhouding tussen gatdiepte (L) en diameter (D), meestal onderverdeeld in algemene diepe gaten, middeldiepe gaten en speciale diepe gaten. (Opmerking: hoe groter de verhouding L/D, hoe uitdagender het bewerkingsproces).

Diepgatboren worden onderverdeeld in externe en interne spaanafvoer. Externe spaanafvoer omvat pistoolboren en integrale hardmetalen diepgatboren (die met of zonder koelgaten kunnen zijn); interne spaanafvoer omvat BTA diepgatboren, uitwerpboren en DF systeem diepgatboren. De types en toepassingsbereiken van langgatboren zijn als volgt.

| type | Toepassingsgebied |

| Uitwendige spaanafvoer diepgatboor (pistoolboor) | Gebruikt voor het verwerken van Φ 2- Φ diepe gaten met een lengte/diameterverhouding van 20 mm, L/D>100, nauwkeurigheid van H8-H10 en oppervlakteruwheidswaarde van Ra=12,5-3,2um hebben een lagere productie-efficiëntie dan interne spaanafvoer diepe gatenboren |

| BTA inwendige spaanafvoer diepgatboor | Gebruikt voor het verwerken van Φ 6- Φ Een diep gat met een lengte tot diameter verhouding van 60mm, L/D>100, nauwkeurigheid van H7-H9, en oppervlakteruwheid waarde van Ra=3.2um, met een productie-efficiëntie meer dan drie keer die van externe spaanafvoer |

| Spuitzuigboor | Gebruikt voor verwerking Φ 16- Φ In het geval van 60mm en lage scherpe vloeibare druk, zijn andere prestaties hetzelfde als dat van interne spaanderverwijdering het diepe gat boren |

| DF systeem diepgatboor | Een boorpijp wordt ondersteund door snijvloeistof, waardoor trillingen worden verminderd en een grotere spaanafvoerruimte, hoge bewerkingsefficiëntie en goede nauwkeurigheid worden verkregen. De productie-efficiëntie is 3-6 keer hoger dan die van pistoolboren en 3 keer hoger dan die van BTA interne spaanboren. |

Geweerboren werden oorspronkelijk gebruikt in de militaire industrie voor het bewerken van geweerlopen en kanonnen. Ze zijn effectief voor een groot aantal bewerkingen van diepe gaten, van gietstaal, glasvezel, Teflon en andere kunststoffen tot legeringen met hoge sterkte (zoals P20 en chroomnikkelijzerlegeringen). Bij het bewerken van diepe gaten met strikte tolerantie- en oppervlakteruwheidseisen garanderen pistoolboren maatnauwkeurigheid, positienauwkeurigheid en rechtheid.

Werkingsprincipe van het pistoolboorsysteem: Snijvloeistof komt de boorstang binnen via de olie-inlaat bij de boorkop, koelt en smeert de boorkop en werpt de spanen uit via de externe V-vormige groef. Dit systeem wordt vooral gebruikt voor diepe gaten met een kleine diameter (minder dan 20 mm).

Toepassingen voor pistoolboren: Pistoolboren (externe spaanverwijderende diepgatboren) worden voornamelijk gebruikt voor het bewerken van gaten met een diameter van φ2-20 mm, aspectratio L/D >100, precisie IT8-IT10 en oppervlakteruwheidswaarden Ra=12.5-3.2μm. Ze zijn minder efficiënt dan diepe gatenboren met interne spaanafvoer.

Om tegemoet te komen aan de complexere vereisten voor het boren van diepe gaten met grote diameters, werd de BTA technologie voor het boren van diepe gaten met interne spaanafvoer ontwikkeld. Omdat de spanen intern worden uitgeworpen en contact met het bewerkte oppervlak wordt vermeden, biedt BTA een hogere oppervlaktekwaliteit en een breder bereik van gatdiameters in vergelijking met pistoolboren.

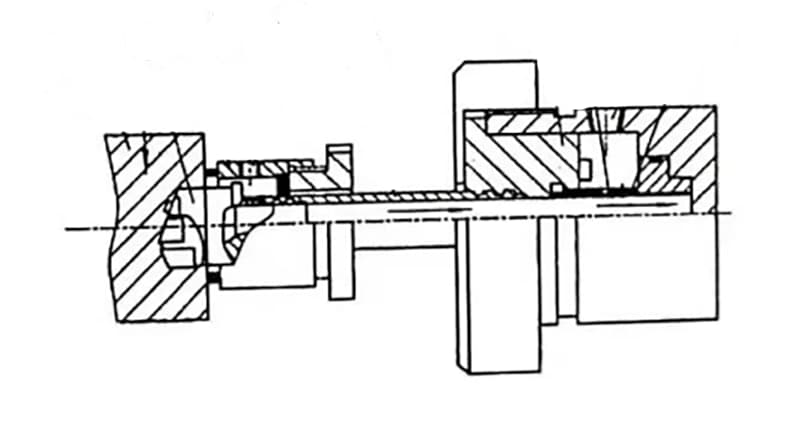

Bij het BTA-systeem zijn zowel de boorkop als de boorstang holle cilinders. Het werkingsprincipe wordt hieronder geïllustreerd: Snijvloeistof onder druk komt in de oiler, stroomt door de ringvormige ruimte tussen de boorstang en de boorgatwand naar het snijgedeelte voor koeling en smering, en duwt spanen in de spaanuitgang op de boorkop, die vervolgens door de binnenholte van de boorstang worden uitgeworpen.

Diepgatboren met interne spaanafvoer zijn geschikt voor bewerkingsdiameters boven 20 mm, hoogte-breedteverhoudingen tot 100, precisie IT7-IT10 en oppervlakteruwheid Ra3,2-1,6 µm. Hun productie-efficiëntie is meer dan drie keer zo hoog als die van externe spaanafvoer.

Belangrijkste nadelen van BTA interne spaanafvoer diepe boren: Er is speciaal machinegereedschap nodig, samen met een apparaat voor spaanafscheiding dat gebruik maakt van zwaartekrachtbezinking of elektromagnetische afscheiding voor het recyclen van de snijvloeistof. Bovendien vormt zich tijdens het boren een hogedrukzone tussen het werkstuk en de oiler, waardoor een betrouwbare afdichting voor het boren noodzakelijk is.

Het diepgatboorsysteem met interne spaanafvoer lijdt onder aanzienlijke verliezen in het ringvormige vloeistofkanaal, waardoor een hogere druk en hogere stroomsnelheden nodig zijn tijdens de bewerking. Om dit te verhelpen heeft de markt een efficiëntere en hoogwaardigere boortechnologie ontwikkeld - de ejectorboor.

De ejectorboor maakt gebruik van het principe van het ejectoreffect van de vloeistofdynamica, met behulp van een interne spaanverwijderingsmethode met dubbele buis die is uitgevonden met concentrische boorstangen. Het gereedschap wordt op de machine aangesloten via een connector en het ejectorboorsysteem gebruikt een dubbelgelaagde buisvormige boorstang. 2/3 van de snijvloeistof onder druk komt in de ringvormige ruimte tussen de binnenste en buitenste boorstangen, stroomt naar het snijgedeelte voor koeling en smering en duwt de spanen in de binnenste holte van de boorstang.

Het resterende 1/3 deel van de snijvloeistof wordt met hoge snelheid geïnjecteerd door sikkelvormige sproeiers op de binnenste boorstang, waardoor een lagedrukgebied in de binnenste holte ontstaat dat de snijvloeistof met spanen aanzuigt. Door de dubbele werking van injectie en aanzuiging worden de spanen snel uit de uitlaat geslingerd.

De olietoevoer bij uitwerpboren verloopt via een roterende connector, en de geleidezitting heeft voornamelijk een ondersteunende functie, waardoor deze kan worden losgemaakt van het werkstuk. Dit is zeer voordelig bij vijfassige bewerkingen, waarbij vaak sprake is van niet-vlakke oppervlakken waarbij de geleidezitting niet in direct contact kan staan met het werkstuk. Bovendien vergemakkelijkt het vacuümeffect dat tijdens het uitwerpboren ontstaat de spaanafvoer, wat een grotere flexibiliteit in het gebruik biedt.

Ejectorboren zijn voornamelijk geschikt voor het bewerken van gaten met hoogte-breedteverhoudingen van maximaal 100 en diameters van 18 tot 65 mm, met precisieniveaus tussen IT9 en IT11.

De diepgatboormachine van het DF-systeem, ook bekend als een ejectorboor met één buis, is een afkorting van "Double Feeder". Dit gereedschap, dat halverwege de jaren 1970 werd ontwikkeld door Nippon Metal Company Ltd., Japan, is geëvolueerd uit de standaard ejectorboor. Het combineert de spaanuitwerpmethode van de standaard BTA interne spaanafvoer diepgatboor met de spaanafzuigmethode van de ejectorboor.

De enkele boorstang wordt ondersteund door snijvloeistof, wat trillingen vermindert en een grotere spaanafvoerruimte mogelijk maakt, wat resulteert in een hogere efficiëntie en precisie. Hij is geschikt voor hoognauwkeurige bewerking van diepe gaten; zijn productie-efficiëntie is 3 tot 6 keer die van pistoolboren en drie keer hoger dan BTA interne spaanafvoerboren, maar tegen hogere kosten.

De bovenstaande boorkopconfiguraties geven aan dat ongeacht de spaanafvoermethode, het systeem bestaat uit het werkstuk, gereedschappen, speciale accessoires, bewerkingsmachines en besturingssystemen.

De speciale accessoires zijn afhankelijk van de toevoer van de snijvloeistof, de spaanafvoer en de relatieve beweging tussen het werkstuk en het gereedschap. Daarom zijn voor het bewerken van diepe gaten speciale apparatuur en accessoires nodig, waardoor de structuur van de apparatuur complex en duur is.

Zorg voor de concentriciteit van de spindel en de geleidingsbus van het gereedschap, de ondersteuningsbus van de gereedschapsstang en de ondersteuningsbus van het werkstuk; zorg voor een helder en normaal snijvloeistofsysteem; vermijd middengaten op het bewerkte eindvlak en boren op hellende oppervlakken; houd de spaanvorm normaal en vermijd rechte bandvormige spanen; gebruik hogere snelheden voor het bewerken van doorlopende gaten, verminder de snelheid of stop de machine wanneer de boor op het punt staat door te breken om schade aan de boor te voorkomen.

Diepgatbewerking genereert aanzienlijke snijhitte, die moeilijk af te voeren is en waarvoor voldoende snijvloeistof nodig is voor de smering en koeling van het gereedschap.

Gewoonlijk wordt een emulsie 1:100 of een emulsie onder extreme druk gebruikt; voor hogere eisen aan precisie en oppervlaktekwaliteit of bij het bewerken van taaie materialen kiest u een emulsie onder extreme druk of een emulsie onder extreme druk met hoge concentratie. De kinematische viscositeit van de snijolie wordt gewoonlijk gekozen bij (40°C) 10-20cm²/s, met een vloeistofstroomsnelheid van 15-18m/s; gebruik snijoliën met een lagere viscositeit voor kleinere diameters; voor het bewerken van diepe gaten met hoge precisie kan een snijoliemengsel van 40% extreem hoge druk gezwavelde olie + 40% kerosine + 20% gechloreerde paraffine worden gebruikt.

De druk en het debiet van de snijvloeistof hangen nauw samen met de gatdiameter en de bewerkingsmethode, zoals aangegeven in de referentietabel.

| Externe spaanafvoer diepgatboor | Interne spaanafvoer diepgatboor | ||||

| Opening /mm | Druk /MPa | Debiet /(L/min) | Opening /mm | Druk /MPa | Debiet /(L/min) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

Diepgatbewerking neemt een belangrijke plaats in op het gebied van mechanische bewerking en is goed voor ongeveer 40% van de gatbewerking. De voortdurende opkomst van nieuwe moeilijk te bewerken werkstukken met een hoge hardheid en hoge waarde voor diepgatbewerking

vereist een grotere bewerkingsdiepte, precisie en efficiëntie. De efficiëntie van het bewerken van diepe gaten kan alleen worden verbeterd door het concept van diepe gaten, de kenmerken en uitdagingen van het bewerken van diepe gaten te begrijpen en de types, structuren en toepassingsgebieden van de verschillende boren voor diepe gaten goed te kennen.