Heb je je ooit afgevraagd waarom er kleine gaatjes en scheurtjes verschijnen in metaalgietwerk? In dit artikel worden veelvoorkomende gietdefecten zoals huidmondjes, krimp en slakgaten onderzocht en worden de oorzaken en preventiemethoden beschreven. Je krijgt waardevolle inzichten in het maken van foutloze gietstukken en het verbeteren van je productieproces.

Kenmerken:

Stomata zijn gaatjes die op of in het oppervlak zitten en rond, ovaal of onregelmatig van vorm zijn.

Soms vormen meerdere poriën een luchtzak, die meestal peervormig is en zich onder het oppervlak bevindt.

Verzinkboren hebben een onregelmatige vorm en een ruw oppervlak.

In het oppervlak van het gietstuk zijn luchtbellen ingedeukt en het oppervlak is relatief glad.

Open gaten kunnen gemakkelijk worden waargenomen, terwijl onderhuidse luchtgaten pas na bewerking kunnen worden ontdekt.

Redenen voor oprichting:

Preventiemethoden:

Features:

Krimpholte is een soort ruw oppervlaktegat dat zich aan het oppervlak of in een gietstuk kan bevinden.

Lichte krimp verwijst naar vele kleine verspreide krimpjes, ook wel krimpporeusheid genoemd.

De korrels rond de krimp of krimpporeusheid zijn grof.

Het verschijnt vaak in de buurt van de runner in het gietstuk, de basis van het stootbord, dikke gebieden, wanddikte en grote vlakdikte.

Redenen voor Formatie:

Preventie Mmethodes:

Kenmerken:

De slakgaten zijn zichtbare of donkere gaten op gietstukken. Ze zijn gedeeltelijk of volledig gevuld met slak en hebben een onregelmatige vorm. Het kan moeilijk zijn om slakinsluitsels te vinden in kleine, puntvormige vloeistoffen.

Nadat de slak is verwijderd, worden gladde gaten zichtbaar. Deze zijn meestal te vinden in het onderste deel van de gietpositie, bij de binnenste loper of in de dode hoeken van het gietstuk.

Oxideslakken bevinden zich vooral in de buurt van de binnenste loper op het gietoppervlak in een netwerkachtig patroon. Het kan er soms schilferig, gerimpeld of in de vorm van onregelmatige wolken of schilferige tussenlagen uitzien. Het kan ook in het gietstuk voorkomen in de vorm van vlokken.

Bij breuk is de tussenlaag vaak het breukpunt en het oxide is een bron van scheuren in het gietstuk.

Redenen voor oprichting:

Slakgaten worden voornamelijk veroorzaakt door het smeltproces van de legering en het gietproces, inclusief het onjuiste ontwerp van het gietsysteem. De mal zelf veroorzaakt geen slakgaten en het gebruik van metalen mallen is een effectieve methode om slakgaten te voorkomen.

Preventie Mmethodes:

Kenmerken:

De scheuren kunnen er recht of onregelmatig uitzien.

Het oppervlak van een warmscheur heeft een sterke oxidatie die resulteert in een donkergrijze of zwarte kleur zonder metaalglans.

Het oppervlak van een koude barst heeft een schone, metaalachtige glans.

Uitwendige scheuren van gietstukken zijn meestal zichtbaar, terwijl het opsporen van inwendige scheuren met andere methoden kan gebeuren.

Scheuren houden vaak verband met defecten zoals krimp en slakinsluiting.

Ze komen meestal voor bij scherpe hoeken van het gietstuk, waar dikke en dunne secties elkaar ontmoeten en bij de hete verbinding waar de stijgbuis is verbonden met het gietstuk.

Redenen voor oprichting:

Scheuren komen vaak voor bij het gieten van metaalmallen omdat de metalen mal geen toeslag heeft en snel afkoelt, waardoor de scheuren groter worden. inwendige spanning van het gieten.

Factoren zoals het te vroeg of te laat openen van de mal, een kleine of grote giethoek, een dunne coatinglaag en zelfs de malholte zelf kunnen scheuren in het gietstuk veroorzaken.

Preventiemethoden:

Features:

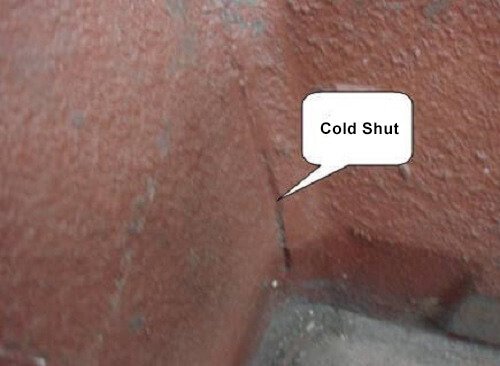

Een koude sluiting is een soort open naad of oppervlak met afgeronde hoeken.

Het midden is verdeeld door oxidehuid en is niet volledig versmolten.

Wanneer de kou hevig is, kan deze zich ontwikkelen tot een "undercast".

Koudsluitingen worden vaak aangetroffen op de bovenwand van gietstukken, op dunne horizontale of verticale vlakken, op de overgang van dikke en dunne wanden of op dunne hulpplaten.

Redenen voor Formaties:

Preventie Mmethodes:

Features:

Een trachoom is een soort onregelmatig gat dat zich vormt aan het oppervlak of de binnenkant van een gietstuk en de vorm ervan komt overeen met de vorm van zandkorrels. Als de mal wordt verwijderd, zijn zandkorrels zichtbaar die zich in het gietoppervlak hebben vastgezet en ze kunnen eruit worden getrokken. Als er meerdere trachomen tegelijk aanwezig zijn, ziet het gietoppervlak eruit als een sinaasappelschil.

Redenen voor Formatie:

Gaten worden gevormd doordat de zanddeeltjes die op het oppervlak van de zandkern vallen, omringd worden door de kopervloeistof en het gietoppervlak.

Preventie Mmethodes: