Stelt u zich eens een wereld voor waarin precisie en efficiëntie bij de productie van het grootste belang zijn. Hoe kunnen ingenieurs ervoor zorgen dat elk gestanst onderdeel aan strenge normen voldoet zonder dat de kosten de pan uit rijzen? Dit artikel gaat in op de fijne kneepjes van het ontwerp van convexe matrijzen voor continu precisiestansen. U ontdekt de belangrijkste principes achter het maken van duurzame, kosteneffectieve matrijzen die productieprocessen stroomlijnen. Van het begrijpen van structurele types tot het kiezen van de juiste materialen, deze gids biedt de essentiële kennis om de prestaties en levensduur van matrijzen te verbeteren. Ontdek hoe strategische ontwerpkeuzes een revolutie teweeg kunnen brengen in uw stempelactiviteiten.

De stempel is een van de belangrijkste onderdelen in stempelmatrijzen, die verschillende indicatoren zoals structuur, installatie, verwerking, materiaal en kosten in zijn ontwerp meeneemt.

Het correct, effectief, redelijk en economisch ontwerpen van de stempel kan niet alleen de levensduur van de matrijs verbeteren, de productiekosten verlagen en de productiecapaciteit verhogen, maar ook de verwerking en het onderhoud vergemakkelijken, waardoor de latere stempelproductie efficiënt en vlot verloopt.

Matrijzen staan bekend als de moeder van de industrie en vormen de basis voor de nauwkeurigheid en kwaliteit van de productie. Duitsland en Japan hebben een zeer hoge waardering voor de rol en het belang van matrijzen in de industrie en economie.

In 2002 produceerde Intel niet-gekwalificeerde onderdelen vanwege de inadequate technologie van een Europese leverancier van mallen voor computerconnectoren, waardoor een Taiwanese onderneming in Shenzhen 11 hogesnelheidsonderdelen kon gebruiken. ponsmachines om de terminal enkele maanden lang dag en nacht te produceren, met een maandelijkse productiewaarde van meer dan NT$1 miljard. Dit was een wonder voor een fabriek met meer dan 3.000 werknemers.

Vandaag de dag neemt de toepassing van continue precisiestansvormen bij de productie van moderne onderdelen toe en wordt het belang ervan steeds prominenter. Precisiestansen van dunne materialen is een noodzakelijk proces voor de productie van moderne elektronische onderdelen en het ontwerp van de stempel is bijzonder belangrijk.

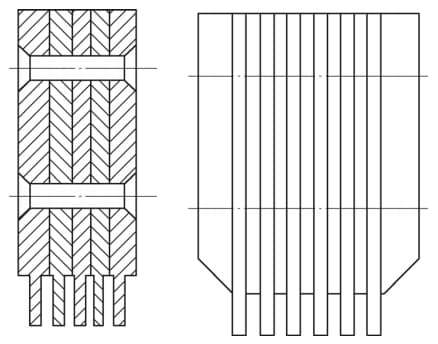

De structuur van ponsen kan worden onderverdeeld in twee types: insert en integraal. Het invoegtype combineert meerdere kleine ponsen samen, maar de assemblagefout is relatief groot en onhandig voor onderhoud, dus wordt het minder gebruikt in moderne hogesnelheidsmachines. stempelstempels.

De integrale pons heeft vier hoofdtypen:

Schouderpons (zie afbeelding 2):

Hij werd vroeger veel gebruikt, met een grote snijkant en een recht doorgaand type in het onderste gedeelte. De schouder is ontworpen om te voorkomen dat de pons uit de vaste plaat wordt getrokken tijdens het lossen. De schouder is asymmetrisch ontworpen om installatiefouten te vermijden.

De schouder maakt demontage en onderhoud echter lastig, omdat de stempel alleen kan worden verwijderd door de mal te demonteren, wat de precisie van de mal ernstig zou beïnvloeden.

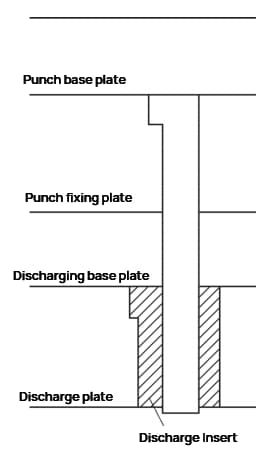

Rechte pons (zie Afbeelding 3):

Dit type pons heeft een grote snijrand en is een verbetering van de schouderpons. Er is geen schouderdeel meer en de snijkant heeft dezelfde vorm en grootte als het vaste deel. Deze verbetering verhoogt de toepassingssnelheid van rechtdoorgaande ponsen.

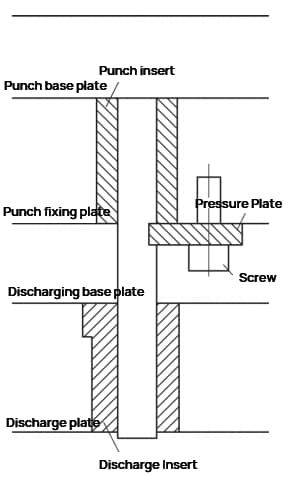

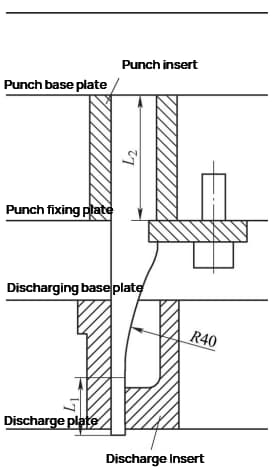

Versterkte stempel (zie Afbeelding 4):

Met de toenemende precisie van de moderne matrijsproductie wordt de grootte van de snijkant in het onderste deel kleiner en zijn de stijfheid en sterkte van de rechtdoorgaande pons zwak. In het verleden werden vaak ponshulzen toegevoegd.

Om de stijfheid en sterkte van de pons te verbeteren, is in het onderste deel een recht doorsnede L1 (6-10 mm) ontworpen en is het midden versterkt met een boog R40 mm (de minimale radius van de optische slijpschijf).

Het bovenste montagedeel is ontworpen als een rechthoek voor eenvoudig onderhoud en verschuiven. Omdat er een sleuf is voor de drukplaat om uitlijnfouten te voorkomen, is er geen extra uitlijnbeveiliging nodig.

Bij het ontwerp is het het beste om de snijkant dicht bij de zijkanten van de versterkte pons te plaatsen voor eenvoudige installatie en positionering, en om de bewerkingsmoeilijkheden en -kosten te beperken. Versterkte ponsen zijn momenteel de meest gebruikte ponsstructuur.

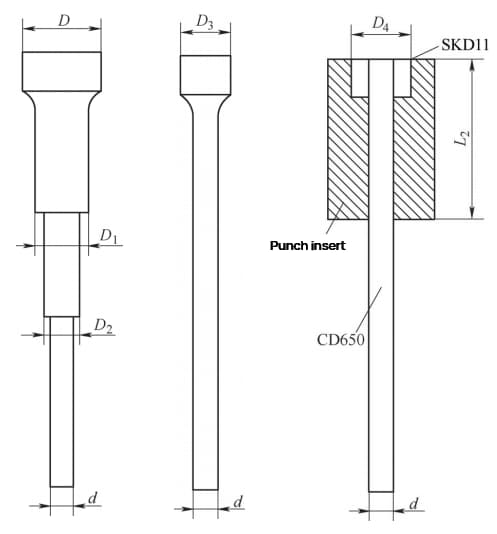

Ronde pons (zie Afbeelding 5):

De ronde pons wordt veel gebruikt en bijna elke matrijzenset maakt er gebruik van. Wanneer de diameter van de pons erg klein is, is het moeilijk om meerassige schouderponsen en eenassige schouderponsen te maken.

De lijmkop pons snijdt de kleine diameter ponsmateriaal (CD650) op de vereiste lengte en gebruikt een gelegeerd gietstaal (SKD11) om een huls te maken buiten het installatiedeel.

De twee worden aan elkaar gelijmd met anaerobe lijm, wat resulteert in hetzelfde effect als een enkelassige ronde pons van het schoudertype, maar tegen een kostprijs van minder dan 1/3. Aangezien de ronde pons niet gemakkelijk verschuift tijdens onderhoud, wordt vaak een rechthoekig ponsinzetstuk ontworpen en op de pons geplaatst.

De ponsmatrijs wordt geïnstalleerd op de vaste plaat van de ponsmatrijs, die vereisten heeft voor zowel positionering als bevestiging. De ponsmatrijs wordt gepositioneerd door de combinatie van de ponsmatrijs en de gaten op de vaste plaat.

De bevestiging kan worden uitgevoerd met ophangschouders, bouten, klinknagels, epoxyharslijm, zijpennen, horizontale pennen en drukplaten.

Voor een recht doorlopende ponsmatrijs moet, vanwege de onregelmatige vorm, een extra rechthoekig ponsmatrijsinzetstuk worden toegevoegd aan de installatiepositie.

De vaste plaat heeft een bepaalde afstand tussen de vaste positie van de stempelmatrijs en de werkpositie van de rand van de stempelmatrijs, waardoor de stempelmatrijs gemakkelijk instabiel wordt en defect raakt.

Als de rand van de ponsmatrijs klein is, is normale productie onmogelijk. Wanneer van de stempelmatrijs een drukplaat wordt gemaakt om te bevestigen, moet een ontladingselement worden toegevoegd. Wanneer de ponsmatrijs door het ontladingselement gaat om met de matrijs te ponsen, kan het ontladingselement de ponsmatrijs in de matrijs leiden om de ponsmatrijs te beschermen tegen zijdelingse krachten.

De eenzijdige speling tussen de stempelmatrijs en het lossingselement is 0,003-0,005 mm of zelfs kleiner. Wanneer de ponsmatrijs werkt, wordt het afvoerelement blootgesteld aan ongeveer 3 mm, wat niet gemakkelijk beschadigd raakt. De grootte van de montagepositie van de ponsmatrijs is zo ontworpen dat deze gelijk is aan of iets kleiner is dan de grootte van het vierkante gat op de vaste plaat.

De groef van de drukplaat ligt 0,02-0,05 mm lager dan de vaste plaat, waardoor de ponsmatrijs een beetje bewegingsruimte heeft binnenin de vaste plaat. De werkelijke positionering berust op de ontladingsinzet, waardoor interferentie tussen de vaste plaat en de ontladingsinzet vermeden wordt.

Aangezien het positioneringspunt van de afvoerinzet de werkpositie van de rand van de ponsmatrijs is, is het effect optimaal. Verwijder de schroeven van de drukplaat en trek de drukplaat naar buiten om de ponsmatrijs te verwijderen.

De demontage van de stempelmatrijs is handig, zodat de stempelmatrijs snel kan worden onderhouden en gerepareerd.

De ponsmatrijs moet een bepaalde slagkracht kunnen weerstaan en tegelijkertijd een hoge slijtvastheid hebben.

Daarom moet een materiaal met een hoge hardheid en een bepaalde taaiheid worden gekozen. Voor continue precisiestansvormen is de materiaalselectie voor de stempelmatrijs is nog kritischer om te voldoen aan hun massaproductiecapaciteit.

Traditionele stempelmaterialen zoals Cr12MoV, Cr12 en SKD11 kunnen alleen worden gebruikt om sjablonen of inzetstukken te maken in continue precisiestansvormen.

Het meest gebruikte materiaal voor stempelstempels in continue precisiestansstempels is buitenlands wolfraamstaalmateriaal CD650, dat een hoge oppervlaktekwaliteit heeft, extreem slijtvast is en een maximale hardheid van 90HRA heeft.

Het op één na meest gebruikte materiaal is buitenlands hoogchroom molybdeen-vanadium poedermateriaal ASP-23, met de beste hardheid rond 63HRC.

De onregelmatige vorm van recht doorlopende ponsmatrijzen wordt meestal bewerkt met langzaam draadsnijden, met één snede en één of twee reparaties.

Hoewel langzaam draadsnijden een hoge bewerkingsnauwkeurigheid heeft, kan de dunne oxidelaag die bij hoge temperaturen op het oppervlak ontstaat dit ook beïnvloeden, wat resulteert in een maatnauwkeurigheid van ±0,003 mm.

Hangende schouderstempels worden verwerkt met een gewone kleine vlakslijpmachine (G), en er moet aandacht besteed worden aan het ontwerp van de hangende schouder op een plaats die de verwerking niet beïnvloedt.

Versterkte stempelmatrijzen worden verwerkt met een optische slijpmachine (PG), die duurder is. De laatste twee bewerkingsmethoden kunnen een maatnauwkeurigheid van ±0,002 mm bereiken.

Continue precisiestansvormen stellen hoge eisen aan de levensduur van de matrijs. De levensduur van stempels voor elektronische en communicatieve kleine hardware moet typisch 100kk (100 miljoen) slagen bereiken, terwijl de levensduur van terminalstempels 500kk (500 miljoen) slagen moet bereiken.

Bij het ontwerp van de stempelmatrijs moeten verschillende factoren zoals productprecisie, productiedoelen, levensduur van de matrijs, verwerkingsmoeilijkheden, onderhoudsgemak en economische prestaties uitgebreid overwogen worden.

Door de stempelmatrijs correct, redelijk en flexibel te ontwerpen volgens de werkelijke situatie, kan deze voldoen aan de vereisten voor productkwaliteit, tijdige verbeteringen vergemakkelijken en een vlotte productie garanderen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.