Met de voortdurende verbetering van de lonen van werknemers in de stempelindustrie, is het verminderen van de handmatige productiekosten van het stempelen een dringende taak geworden voor hardwarefabrikanten. De meest gebruikte methode om dit te bereiken is het gebruik van continue matrijzen. Continue matrijstechnologie is een effectieve manier om een goedkope en efficiënte [...]

Met de voortdurende verbetering van de lonen van werknemers in de stempelindustrie, is het verminderen van de handmatige productiekosten van het stempelen een dringende taak geworden voor hardwarefabrikanten. De meest gebruikte methode om dit te bereiken is het gebruik van continue matrijzen.

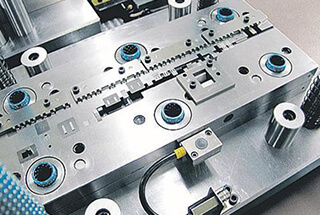

Continu matrijstechnologie is een effectieve manier om een goedkope en efficiënte productielijn voor automatisch stansen op te zetten. De precisie en complexiteit van de onderdelen die nodig zijn voor continue matrijzen vormen echter bepaalde uitdagingen.

Het ontwerpen van continue matrijzen vereist meer aandacht voor detail dan algemene stempelmatrijzen, omdat precisie cruciaal is. Dit komt vooral tot uiting in de volgende aspecten:

Stempels met meerdere ponsen kunnen worden uitgerust met ponsen van verschillende hoogtes om een getrapte stempel te creëren, wat helpt om de ponsdruk te verdelen en de belasting op de ponsen te verminderen.

Het is echter belangrijk op te merken dat bij het gebruik van getrapte ponsen, de kleinere ponsen korter moeten zijn en de grotere ponsen langer om voldoende stijfheid te garanderen. Het verschil tussen de twee moet gelijk zijn aan de hoogte (plaatdikte).

Bij gebruik van de getrapte ponsmatrijs wordt aanbevolen om eerst het grotere gat te ponsen en daarna het kleinere gat. Dit helpt te voorkomen dat het materiaal tijdens het ponsen van de grotere pons in de kleinere pons drukt, waardoor deze breekt door onvoldoende stijfheid.

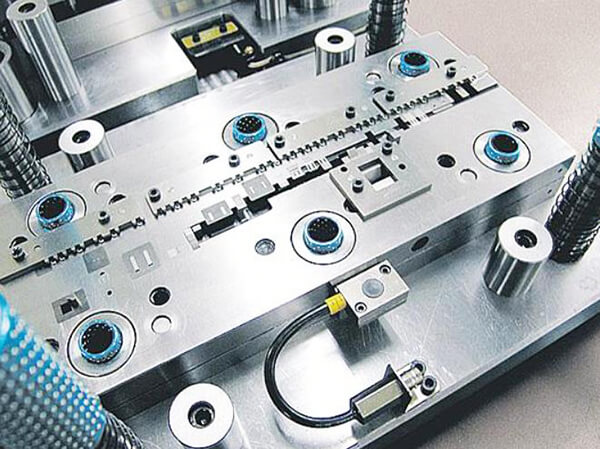

Om een consistente stapafstand van een doorlopende matrijs te garanderen bij het stempelen van een werkstuk, is een nauwkeurige positionering van de band van cruciaal belang. Een aantal veelgebruikte positioneerinrichtingen in continue matrijzen zijn vaste borgpennen, geleidepennen, geleideplaten, zijranden, enz.

Tijdens het stempelen moet de voorafgaande positionering gebeuren met behulp van vaste borgpennen, terwijl de geleidepennen die in de matrijs zijn geïnstalleerd, moeten worden gebruikt voor een correcte positionering van de strook tijdens het blancheren. Zijranden controleren de aanvoerafstand van het bandmateriaal in elke stap.

De lengte van de zijrand moet gelijk zijn aan de staplengte plus 0,05-0,5 mm, afhankelijk van de materiaaldikte.

Een goed positioneerapparaat is essentieel voor het regelen van de toevoerstap in een continue matrijs.

Veelgebruikte positioneerhulpmiddelen zijn onder andere geleidepennen, initiële aanslagpennen en zijranden.

De geleidepen is een veelgebruikte precisiepositioneringsmethode in continue matrijzen. Als hij gebruikt wordt met een sensor voor leveringsfoutdetectie, kan hij ook alarm slaan en uitschakelen om de matrijs te beschermen. Daarom wordt hij vaak gebruikt in matrijzen voor continu stempelen.

In hoogprecieze doorlopende stempelmatrijzen wordt vaak voorgeponst, gevolgd door het gebruik van de geleidepen om de rol in elke stap te leiden. De diameter van de geleidepen is meestal ongeveer 1,2 ~ 6 mm.

Het is belangrijk om op te merken dat de lengte van de geleidepen niet te lang mag zijn en dat de lengte die in het geleidegat komt niet te groot mag zijn, omdat dit kan leiden tot slechte matrijstoevoer, bandtoevoer en andere problemen.

Daarom is de lengte van het rechte lichaam van de geleidepen van de doorlopende stempelmatrijs moet de dikte zijn van de vaste bekisting van de geleidepen plus de dikte van één materiaal.

De continue matrijs is een zeer efficiënte productiestans met een levensduur van 500.000 tot 5 miljoen cycli en een stanssnelheid van meer dan 40 keer per minuut.

Bij het gebruik van elastische elementen zoals urethaan of polyurethaan voor het lossen bestaat het risico op onvoldoende loskracht en onbetrouwbare prestaties vanwege hun beperkte levensduur.

Om een betrouwbare en normale werking van de continue matrijs te garanderen en tegelijkertijd het onderhoud te beperken, wordt het gebruik aanbevolen van een bron met een lange levensduur als loselement.

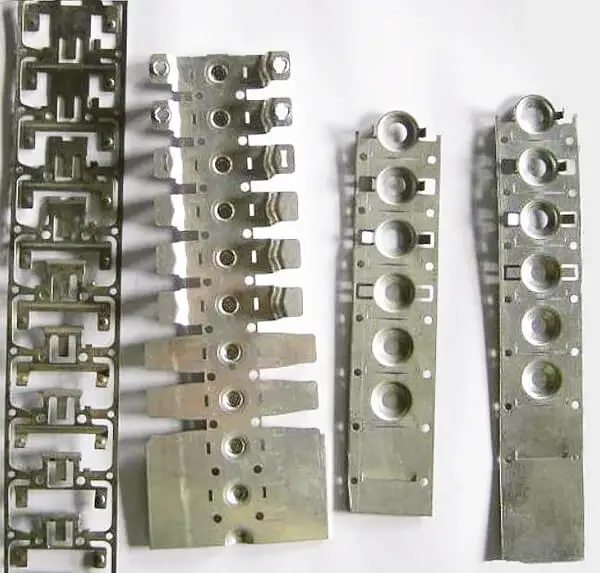

Het is niet aan te raden om een complexe en slanke vorm in één keer uit te ponsen met een doorlopende matrijs. Indien mogelijk moet het proces worden opgedeeld in verschillende stappen en in fasen worden geponst. Deze aanpak kan het gemakkelijker maken om het matrijsgat te bewerken, de levensduur te verlengen, matrijsreparaties te vergemakkelijken en de productie-efficiëntie te verbeteren.

Bij het ontwerpen van onderdelen voor doorlopend trekken of producten met een onstabiele vormgrootte, kan het ontwerp van een leeg station niet genegeerd worden.

Voor dit type matrijsTijdens het ontwerp van de lay-outtekening blijven er vaak een of twee lege stations over na het eerste tekenen en vormen, zodat er enige flexibiliteit is voor noodzakelijke wijzigingen en aanpassingen na de matrijstest.

Voor klieronderdelen wordt een leeg station geplaatst tussen de eerste tekening en de tweede tekening.

Als de pons of de matrijsopening te dichtbij is, moet er ook ruimte worden gereserveerd op de lay-out om de structuren te beschermen, zoals de pons, de matrijsinzet, de basis van de kleine matrijs, en gecementeerd carbide invoegen.

Tussen de vormstap en de laatste stansstap is een leeg station gereserveerd om de installatie van de matrijs en de afvoerplaat te vergemakkelijken en de sterkte van de matrijs te verbeteren.

Continu stansen is een proces waarbij producten continu worden gestanst, vooral wanneer er meerdere stans- en snijbewerkingen bij betrokken zijn.

Om te voorkomen dat producten geplet worden en om de stabiliteit van de matrijs te garanderen, is tijdens het stempelproces meestal een anti-spring afvalstructuur nodig.

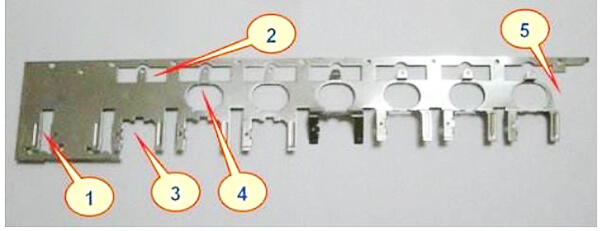

In een continue matrijs worden de werkstukken van elk proces overgebracht met overlappende overtollige materialen als dragers.

Tijdens de laatste blankingprocesDe werkstukken worden over het algemeen gescheiden van het bandmateriaal.

De overlap die gebruikt wordt als drager in continue matrijzen wordt de drager van continue modules genoemd.

De meest gebruikte dragervormen in continue matrijzen zijn de randdrager, tussendrager, dubbelzijdige drager, enkelzijdige drager en andere.

De materiaaldrager voor de rand wordt gebruikt om een geleidingsgat te ponsen in de rand van het restmateriaal van het werkstuk, wat helpt bij het lokaliseren van vormprocessen zoals dieptrekken en buigen.

Carriers hebben de voordelen van een eenvoudig ontwerp, betrouwbaarheid en materiaalbesparing, waardoor ze op grote schaal worden gebruikt.

De middelste drager snijdt het meeste materiaal rond het werkstuk langs de strook, waardoor er slechts een kleine hoeveelheid verbindingsmateriaal overblijft in het midden van de breedterichting van de strook. Deze drager heeft echter een slechte stijfheid en stabiliteit bij continu stansen.

Een dubbelzijdige drager is ontworpen om de hoeveelheid materiaal aan beide zijden van de band te minimaliseren, terwijl de stijfheid behouden blijft en vervorming vermeden wordt. Dit type drager wordt meestal gebruikt voor het continu stansen van dunne materialen en werkstukken met grote aanvoerafstanden.

Anderzijds laat een enkelzijdige drager slechts een kleine hoeveelheid materiaal achter aan één kant van het werkstuk. Deze heeft echter een slechte stijfheid en is alleen geschikt voor het continu stansen van werkstukken met dik materiaal en kleine aanvoerafstanden.

Omdat een continue matrijs een hoge stapnauwkeurigheid vereist, is het van cruciaal belang dat de drager stijf en vrij van vervorming blijft om de maatnauwkeurigheid te behouden en de werkstabiliteit te verbeteren. Daarom is het ontwerp van de drager een kritisch aspect van continue matrijzen. matrijsontwerp.

Om ervoor te zorgen dat de drager voldoende sterkte en stijfheid heeft, wordt de overlapmaat vaak aangepast. In gevallen waarin een enkelzijdige drager niet sterk genoeg is, kunnen in plaats daarvan dubbelzijdige of tussenliggende dragers worden ontworpen.

Om te voorkomen dat de vervorming van het werkstuk invloed heeft op de drager, wordt tussen de drager en het werkstuk een procesinkeping gemaakt om ze van elkaar te scheiden.

Bij het ontwerp van een continue matrijs is het vooral belangrijk om te zorgen voor snelle demontage van onderdelen en het gebruik van standaardonderdelen om fouten te voorkomen.

Om snelle matrijsreparatie mogelijk te maken, wordt meestal niet de hele set matrijzen uit de machine gehaald tijdens continu onderhoud. In plaats daarvan worden alleen de onderdelen en mallen die gerepareerd moeten worden afzonderlijk verwijderd wanneer de machine wordt stopgezet. Daarom is het cruciaal om een snelle demontagestructuur te ontwerpen.

Tijdens het vervangen van onderdelen en sjablonen komt het vaak voor dat onderdelen verkeerd worden geïnstalleerd of sjablonen verkeerd worden uitgelijnd, waardoor de mal beschadigd kan raken. Het is dus essentieel om aandacht te besteden aan de anti-stomheid van de onderdelen en sjablonen om dergelijke fouten te voorkomen.

Bovenstaande tekst geeft wat persoonlijke ervaring weer met het ontwerpen van mallen. Als je geïnteresseerd bent in het stempelen van matrijzen en je wordt geconfronteerd met uitdagingen bij de productie van hardware, laat dan gerust je commentaar hieronder achter.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.