Heb je je ooit afgevraagd hoe complexe metalen onderdelen zo precies worden gemaakt? Betreed de wereld van het spuitgieten, waarbij gesmolten metaal onder hoge druk in duurzame mallen wordt gespoten en zo van alles wordt gemaakt, van auto-onderdelen tot ingewikkelde gadgets. Dit proces, dat bekend staat om zijn efficiëntie en nauwkeurigheid, maakt massaproductie van kleine tot middelgrote metalen onderdelen mogelijk. Ontdek in dit artikel de essentiële stappen, voordelen en innovaties van het spuitgieten en leer hoe deze fascinerende techniek alledaagse voorwerpen vormt met opmerkelijke details en consistentie.

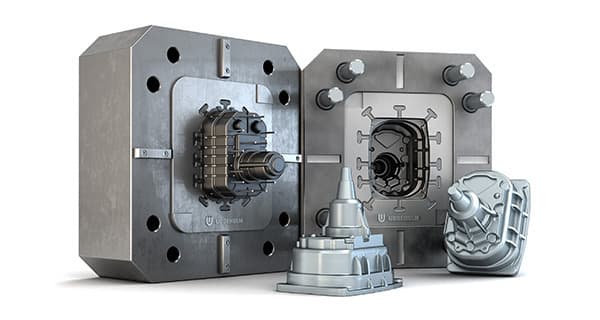

Spuitgieten is een metaal gietprocesgekenmerkt door het uitoefenen van hoge druk op het gesmolten metaal met behulp van de binnenholte van de mal.

De mal wordt meestal gemaakt van een legering met een hogere sterkte, wat enigszins lijkt op spuitgieten.

De meeste gietstukken zijn ijzervrij, zoals zink, koper, aluminium, magnesium, lood, tin, lood-tinlegeringen en hun legeringen.

Afhankelijk van de type matrijs-gieten, moet er een koude kamer spuitgietmachine of een warme kamer spuitgietmachine worden gebruikt.

De kosten van gietapparatuur en mallen zijn hoog, dus het spuitgietproces wordt over het algemeen alleen gebruikt voor massaproductie van een groot aantal producten.

De productie van spuitgietonderdelen is relatief eenvoudig en vereist over het algemeen slechts vier belangrijke stappen.

Sterven gieten is vooral geschikt voor de productie van een groot aantal kleine en middelgrote gietstukken, dus sterven gieten is de meest gebruikte een van de verschillende gietprocessen.

Vergeleken met andere giettechnologieën is het oppervlak van spuitgietwerk gladder en heeft het een hogere maatvastheid.

Op basis van het traditionele spuitgietproces ontstonden verschillende verbeterde processen, waaronder het spuitgietproces zonder gaatjes dat gietfouten en elimineert luchtgaten.

Het wordt voornamelijk gebruikt voor het directe injectieproces van de verwerking van zink, dat afval kan verminderen en de opbrengst kan verhogen.

Er zijn ook nieuwe spuitgiettechnologieën, zoals hogesnelheids- en dichte spuitgiettechnologie en halfmassief spuitgieten, uitgevonden door General Dynamics.

Matrijzengieten is een soort precisiegietmethode waarbij hoge druk wordt gebruikt om metaal onder dwang in een complexe metalen mal te smelten.

In 1964 definieerde de Japanse Die Casting Association spuitgieten als "een gietmethode waarbij gesmolten legering bij hoge temperatuur in een precisiegietvorm wordt geperst en waarbij in korte tijd grote hoeveelheden met hoge precisie en een uitstekend gietoppervlak worden geproduceerd".

Die casting wordt in de Verenigde Staten die casting genoemd, in het Verenigd Koninkrijk pressure die casting, en de Japanse term, die casting, is het meest bekend bij gewone binnenlandse operators.

De gietstukken die met de spuitgietmethode worden vervaardigd, worden spuitgietstukken genoemd.

De treksterkte van deze materialen is bijna twee keer zo hoog als die van gewone gegoten legeringen, wat een positieve betekenis heeft voor aluminiumlegering autowielen, frames en andere onderdelen die hopelijk geproduceerd worden met materialen met een hogere sterkte en schokbestendigheid.

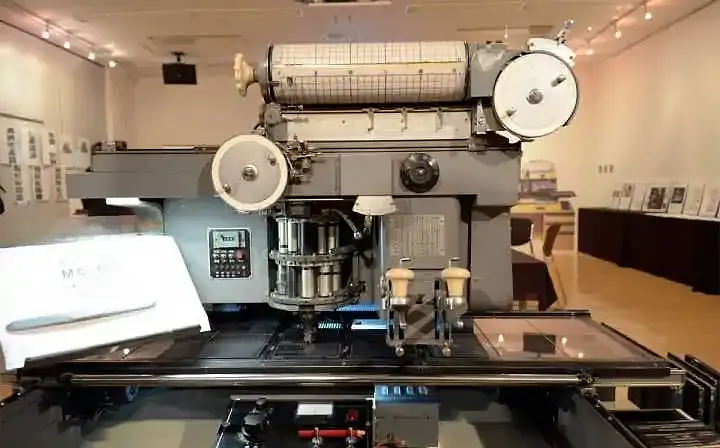

In 1838 vond men spuitgietapparatuur uit om drukvormen voor beweegbare letters te maken. Het eerste patent met betrekking tot spuitgieten werd uitgegeven in 1849.

Het is een kleine handmatige machine die wordt gebruikt om drukletters te maken.

In 1885 vond Otto Mergenthaler de Linotype zetmachine uit, die een hele regel tekst in één letter kan gieten.

Het bracht ongekende innovatie in de printwereld.

Na de grootschalige industrialisatie van de drukindustrie is het traditionele handgedrukte type vervangen door spuitgieten.

Rond 1900 zorgde de introductie van het zetwerk voor een verdere verbetering van de automatiseringstechnologie van de drukkerij-industrie, waardoor er soms meer dan tien spuitgietmachines in kranten te zien zijn.

Met de voortdurende groei van consumentenproducten hebben Otto's uitvindingen steeds meer toepassingen gekregen.

Mensen kunnen spuitgieten gebruiken om onderdelen en producten in grote hoeveelheden te maken.

In 1966 vond General Dynamics de precisiestans uit. gietproceswat soms ook wel dubbelponsgieten wordt genoemd.

Het traditionele spuitgietproces bestaat voornamelijk uit vier stappen, of hogedruk spuitgieten.

Deze vier stappen omvatten het voorbereiden van de mal, vullen, injecteren en ontzanding, die ook de basis vormen van verschillende verbeterde spuitgietprocessen.

Tijdens het voorbereidingsproces moet er smeermiddel in de matrijsholte worden gespoten.

Het smeermiddel helpt niet alleen de temperatuur van de mal te regelen, maar kan ook helpen bij het ontvormen van het gietstuk.

Daarna kan de mal worden gesloten en kan het gesmolten metaal onder hoge druk, ongeveer 10 tot 175 MPa, in de mal worden gespoten.

Nadat het gesmolten metaal is gevuld, wordt de druk gehandhaafd totdat het gietstuk stolt.

Dan duwt de duwstang alle gietstukken naar buiten.

Aangezien er meerdere holtes in een mal kunnen zijn, kunnen er meerdere gietstukken zijn in elk gietproces.

Tijdens het ontzandingsproces moet het residu worden gescheiden, inclusief de mal die de poort, runner, poort en flash maakt.

Dit proces wordt meestal voltooid door het gietstuk te extruderen met een speciale snijmatrijs.

Andere schuurmethodes zijn zagen en slijpen.

Als de poort breekbaar is, kun je het gieten direct verslaan, wat mankracht kan besparen.

De overtollige gietpoort kan na het smelten worden hergebruikt. De gebruikelijke opbrengst is ongeveer 67%.

Injectie onder hoge druk resulteert in een zeer snelle vulling van de mal, zodat het gesmolten metaal de hele mal kan vullen voordat een onderdeel stolt.

Op deze manier kunnen zelfs dunwandige onderdelen die moeilijk te vullen zijn, oppervlakteonderbrekingen vermijden.

Dit leidt echter ook tot het vasthouden van lucht, omdat die moeilijk kan ontsnappen als de mal snel wordt gevuld.

Dit probleem kan worden verminderd door uitlaatpoorten op de deellijn te plaatsen, maar zelfs zeer nauwkeurige processen laten poriën achter in het midden van het gietstuk.

Het meeste spuitgietwerk kan sommige structuren voltooien die niet kunnen worden voltooid door te gieten via secundaire verwerking, zoals boren en polijsten.

Defecten kunnen worden geïnspecteerd nadat er zand is gevallen. De meest voorkomende defecten zijn stagnatie (onvoldoende gieten) en koude littekens.

Deze defecten kunnen worden veroorzaakt door een te lage temperatuur van de mal of het gesmolten metaal, metaal vermengd met onzuiverheden, te weinig openingen, te veel smeermiddel, enz. Andere defecten zijn poriën en krimpholten, hete scheuren en vloeimerken.

Vloeisporen zijn de sporen die achterblijven op het oppervlak van gietstukken door poortdefecten, scherpe hoeken of overmatig smeermiddel.

Smeermiddelen op waterbasis, emulsies genoemd, zijn om gezondheids-, milieu- en veiligheidsredenen het meest gebruikte type smeermiddelen.

In tegenstelling tot solvent smeermiddelen, als de mineralen in het water worden verwijderd door middel van de juiste processen, zullen ze geen bijproducten achterlaten in de gietstukken.

Als het waterbehandelingsproces niet goed is, zullen de mineralen in het water leiden tot defecten en discontinuïteiten in het gietoppervlak.

Er zijn voornamelijk vier soorten smeermiddelen op waterbasis: water gemengd met olie, olie gemengd met water, semisynthetisch en synthetisch.

Water gemengd met olie is het beste smeermiddel, omdat water bij gebruik van smeermiddel het oppervlak van de mal afkoelt door verdamping terwijl het olie afgeeft, wat kan helpen bij het ontvormen.

Over het algemeen is de verhouding van dergelijke smeermiddelen 30 delen water gemengd met 1 deel olie. In extreme gevallen kan deze verhouding oplopen tot 100:1.

Oliën die als smeermiddel kunnen worden gebruikt zijn onder andere zware oliën, dierlijke vetten, plantaardige vetten en synthetische vetten.

Zware restolie heeft een hoge viscositeit bij kamertemperatuur, maar wordt een film bij hoge temperatuur in het spuitgietproces.

De viscositeit en thermische eigenschappen van lotion kunnen worden geregeld door andere stoffen aan het smeermiddel toe te voegen.

Deze materialen zijn onder andere grafiet, aluminium en mica. Andere chemische additieven kunnen stof en oxidatie voorkomen.

Emulgatoren kunnen worden toegevoegd aan smeermiddelen op waterbasis, zodat smeermiddelen op oliebasis kunnen worden toegevoegd aan water, waaronder zeep, alcohol en ethyleenoxide.

Lange tijd zijn diesel en benzine de meest gebruikte smeermiddelen op basis van oplosmiddelen geweest.

Ze zijn goed om uit te gieten, maar tijdens elk spuitgietproces zullen kleine explosies optreden, wat leidt tot de ophoping van koolstofelementen op de holtewand.

Smeermiddelen op basis van oplosmiddelen zijn uniformer dan smeermiddelen op waterbasis.

Gietmachines kunnen worden onderverdeeld in twee verschillende types: warme kamer gietmachines en koude kamer gietmachines.

Het verschil zit hem in de kracht die ze kunnen verdragen. Het typische drukbereik ligt tussen 400 en 4000 ton.

Hete kamer spuitgieten

Warmkamergieten, soms ook bekend als zwanenhals matrijs Gieten heeft gesmolten vloeibare en halfvloeibare metalen in het metaalbad, die de mal onder druk vullen.

Aan het begin van de cyclus is de zuiger van de machine samengetrokken en dan kan het gesmolten metaal de zwanenhals vullen.

Een pneumatische of hydraulische zuiger perst het metaal en vult het in de mal.

De voordelen van dit systeem zijn onder andere een hoge omloopsnelheid (er kunnen ongeveer 15 cycli per minuut worden voltooid), eenvoudige automatisering en een handig metaalsmeltproces.

Nadelen zijn onder andere dat het onmogelijk is om metaal met een hoog smeltpunt te gieten, en het is ook onmogelijk om metaal met een hoog smeltpunt te gieten. gegoten aluminiumOmdat aluminium ijzer uit het smeltbad haalt.

Daarom worden over het algemeen warme kamer spuitgietmachines gebruikt voor legeringen van zink, tin en lood.

Bovendien is hete kamer spuitgieten moeilijk te gebruiken voor het gieten van grote gietstukken en wordt dit proces meestal gebruikt voor het gieten van kleine gietstukken.

Koudkamergieten

Koudkamergieten kan worden gebruikt voor metalen die niet kunnen worden gebruikt in het warmkamergietproces, zoals aluminium, magnesium, koper en zinklegeringen met een hoog aluminiumgehalte.

In dit proces moet het metaal eerst worden gesmolten in een onafhankelijke smeltkroes.

Een bepaalde hoeveelheid gesmolten metaal wordt dan overgebracht naar een onverwarmde injectiekamer of injectiestuk.

Deze metalen worden met hydraulische of mechanische druk in de mal gespoten.

Aangezien het gesmolten metaal naar de koude kamer moet worden overgebracht, is het grootste nadeel van dit proces dat de cyclustijd erg lang is.

Er zijn verticale en horizontale spuitgietmachines met koude kamer.

Verticale spuitgietmachines zijn meestal kleine machines, terwijl horizontale spuitgietmachines verschillende modellen hebben.

De spuitgietmatrijs bestaat uit twee delen, het afdekkende deel en het bewegende deel, en het deel waar ze worden gecombineerd wordt de deellijn genoemd.

Bij spuitgieten met warme kamer heeft het afdekkende deel een poort, terwijl het bij spuitgieten met koude kamer een injectiepoort is.

Gesmolten metaal kan vanaf hier de mal ingaan en de vorm van dit onderdeel komt overeen met het injectiepijpje bij heetkamergieten of de injectiekamer bij koudkamergieten.

Het beweegbare deel bestaat meestal uit een duwstang en een loopwagen.

De loopwagen is het kanaal tussen de poort en de vormholte, waardoor gesmolten metaal de vormholte binnenkomt.

Het afdekkende deel is meestal verbonden met de vaste persplaat of de voorste persplaat, terwijl het beweegbare deel verbonden is met de beweegbare persplaat.

De caviteit is verdeeld in twee caviteitsinzetstukken, die onafhankelijke onderdelen zijn die relatief gemakkelijk met bouten uit de matrijs kunnen worden verwijderd of geïnstalleerd.

De mal is speciaal ontworpen. Als de mal wordt geopend, blijft het gietstuk in het bewegende deel zitten.

Op deze manier duwt de duwstang van het beweegbare deel het gietstuk naar buiten. De duwstang wordt meestal aangedreven door de persplaat. Deze drijft nauwkeurig alle duwstangen tegelijkertijd met dezelfde kracht aan, zodat het gietstuk niet beschadigd raakt.

Nadat het gietstuk naar buiten is geduwd, krimpt de persplaat om alle duwstangen in te trekken ter voorbereiding op het volgende spuitgieten.

Omdat het gietstuk zich tijdens het ontvormen nog steeds in een hoge temperatuur bevindt, kan alleen als het aantal drukstaven voldoende is, de gemiddelde druk op elke drukstang klein genoeg zijn om het gietstuk niet te beschadigen.

De duwstang zal echter nog steeds sporen achterlaten, dus het moet zorgvuldig ontworpen worden zodat de positie van de duwstang niet te veel invloed heeft op de werking van het gietstuk.

Andere onderdelen in de mal zijn de kernplaat en dergelijke.

Kernen worden gebruikt om gaten of openingen in gietstukken te maken. Ze kunnen ook worden gebruikt om de details van gietstukken te vergroten.

Er zijn drie soorten kernen: vaste, verplaatsbare en losse.

De richting van de vaste kern is evenwijdig met de richting van het gieten uit de mal. Ze zijn vast of permanent verbonden met de mal.

De beweegbare kern kan in elke richting worden geplaatst behalve in de uittrekrichting.

Nadat het gietstuk is gestold, moet de beweegbare kern uit de matrijsholte worden gehaald met een scheidingsapparaat voordat de matrijs wordt geopend.

De glijder ligt heel dicht bij de beweegbare kern en het grootste verschil is dat de glijder kan worden gebruikt om een hol oppervlak te maken.

Het gebruik van kernen en glijders bij spuitgieten kan de kosten aanzienlijk verhogen.

Losse kernen, ook wel uitneemblokken genoemd, kunnen gebruikt worden om complexe oppervlakken te maken, zoals gaten met schroefdraad.

Voor het begin van elke cyclus moet de schuif handmatig worden geïnstalleerd en uiteindelijk met het gietstuk naar buiten worden geduwd.

Haal dan de losse kern eruit.

Een losse kern is de duurste kern omdat de productie ervan veel arbeid vereist en de cyclustijd verlengt.

De uitlaat is meestal dun en lang (ongeveer 0,13 mm), zodat het gesmolten metaal snel kan worden afgekoeld om afval te beperken.

Bij het spuitgietproces is het niet nodig om een stijgbuis te gebruiken, omdat de druk van het gesmolten metaal erg hoog is, waardoor het gesmolten metaal vanaf de poort in de mal stroomt.

Vanwege de temperatuur zijn de belangrijkste materiaaleigenschappen voor matrijzen de weerstand tegen thermische trillingen en flexibiliteit.

Andere eigenschappen zijn onder meer hardbaarheid, bewerkbaarheid en weerstand tegen thermische barsten, lasbaarheidbruikbaarheid (vooral voor grote mallen) en kosten.

De levensduur van de matrijs is direct afhankelijk van de temperatuur van het gesmolten metaal en de tijd van elke cyclus.

De mal die voor het spuitgieten wordt gebruikt, is meestal gemaakt van hard gereedschapsstaal. Omdat gietijzer niet bestand is tegen enorme interne druk, is de mal duur, wat ook leidt tot hoge openingskosten.

Het metaal dat bij hogere temperaturen wordt gegoten, moet harder zijn. gelegeerd staal.

De belangrijkste defecten in spuitgietwerk zijn onder andere slijtage en erosie.

Andere defecten zijn thermische scheurvorming en thermische vermoeidheid.

Als het matrijsoppervlak defecten vertoont door te grote temperatuurschommelingen, ontstaan er warmtescheuren.

Na te vaak gebruik zullen de defecten op het oppervlak van de mal thermische vermoeidheid veroorzaken.

De bijbehorende minimale doorsnede en minimale trekhoek van verschillende materialen staan in de volgende tabel, en de dikste doorsnede moet minder dan 13 mm zijn.

| Metaal | Minimale doorsnede | Minimale trekhoek |

| aluminiumlegering | 0,89 mm (0,035 inch) | 1:100(0.6°) |

| Messing en brons | 1,27 mm (0,050 inch) | 1:80(0.7°) |

| Magnesiumlegering | 1,27 mm (0,050 inch) | 1:100(0.6°) |

| Kirsite | 0,63 mm (0,025 inch) | 1:200(0.3°) |

De metalen die gebruikt worden voor spuitgieten zijn voornamelijk zink, koper, aluminium, magnesium, lood, tin en lood-tinlegeringen.

Hoewel geperst gietijzer zeldzaam is, is het ook haalbaar.

Speciale spuitgietmetalen zijn onder andere ZAMAK, aluminium zinklegering en de normen van de American Aluminum Association: AA380, AA384, aa386, AA390 en AZ91D magnesium.

De eigenschappen van verschillende metalen tijdens het spuitgieten zijn als volgt:

Zink:

Het gemakkelijkste metaal om te gieten. Het is zeer economisch om kleine onderdelen te maken, gemakkelijk te coaten, heeft een hoge druksterkte en plasticiteit en een lange levensduur bij het gieten.

Aluminium:

Licht in gewicht, complex in productie en dunwandige gietstukken, met hoge maatvastheid, sterke corrosiebestendigheid, goede mechanische prestaties, hoge thermische geleidbaarheid en geleidbaarheid, en nog steeds hoge sterkte bij hoge temperatuur.

Magnesium:

Gemakkelijk te bewerken, hoge sterkte/gewichtsverhouding, de lichtste van de meest gebruikte spuitgietmetalen.

Koper:

Het heeft een hoge hardheid en een sterke weerstand tegen corrosie. Het heeft de beste mechanische prestaties, slijtvastheid en sterkte van de gangbare gietmetalen.

Lood en tin:

Hoge dichtheid, hoge maatnauwkeurigheid, kan worden gebruikt als speciale anticorrosieve onderdelen.

Om volksgezondheidsredenen kan deze legering niet worden gebruikt als apparatuur voor voedselverwerking en -opslag.

Een legering van lood, tin en antimoon (soms met een beetje koper) kan worden gebruikt om handlettering en bronzing in hoogdruk te maken.

De maximummassa's voor spuitgieten met aluminium, koper, magnesium en zink zijn respectievelijk 70 pond (32 kg), 10 pond (4,5 kg), 44 pond (20 kg) en 75 pond (34 kg).

Voordelen van gieten

De voordelen van spuitgieten zijn onder andere een uitstekende maatnauwkeurigheid.

Over het algemeen hangt dit af van het gietmateriaal. De typische waarde is dat de fout 0,1 mm is voor de eerste 2,5 cm en dat de fout met 0,002 mm toeneemt voor elke 1 cm toename.

Vergeleken met andere gietprocessen is het gietoppervlak glad en is de afrondingsstraal ongeveer 1-2,5 micron.

Een gietstuk met een wanddikte van ongeveer 0,75 mm kan worden vervaardigd ten opzichte van de zandbak- of permanente vormgietmethode.

Het kan rechtstreeks interne structuren gieten, zoals draadbussen, verwarmingselementen en hoogvaste lageroppervlakken.

Andere voordelen zijn dat het secundaire bewerkingen kan verminderen of vermijden, snelle productiesnelheid, giettreksterkte tot 415 MPa en metalen met een hoge vloeibaarheid kan gieten.

Nadelen van gieten

Het grootste nadeel van spuitgieten zijn de hoge kosten.

Gietapparatuur, mallen en aan de mal gerelateerde onderdelen zijn duur in vergelijking met andere gietmethoden.

Daarom is het voordeliger om een groot aantal producten te maken bij het spuitgieten.

Andere nadelen zijn: dit proces is alleen toepasbaar op metalen met een hoge vloeibaarheid en de gietmassa moet tussen 30g en 10kg liggen.

Bij normaal spuitgieten zijn er altijd poriën in de laatste partij gietstukken.

Daarom kan er geen warmtebehandeling of laswerk worden uitgevoerd omdat het gas in de spleet zal uitzetten onder invloed van warmte, wat resulteert in microdefecten binnenin en afschilfering van het oppervlak.

Drukgieten, kortweg spuitgieten genoemd, is een gietmethode waarbij gesmolten legeringsvloeistof in de drukkamer wordt gegoten om de holte van de stalen mal met hoge snelheid te vullen en de legeringsvloeistof onder druk wordt gestold om een gietstuk te vormen.

De belangrijkste kenmerken van spuitgieten die verschillen van andere gietmethoden zijn hoge druk en hoge snelheid.

Het gesmolten metaal vult de vormholte onder druk en kristalliseert en stolt onder hogere druk. De gebruikelijke druk is 15-100mpa.

② De metaalvloeistof vult de vormholte met een hoge snelheid, meestal 10-50 m/s en soms meer dan 80 m/s (de lineaire snelheid van de vormholte die door het ingaat - de ingaatsnelheid).

Daarom is de vultijd van de metaalvloeistof extreem kort, ongeveer 0,01-0,2 seconden (afhankelijk van de grootte van het gietstuk).

Spuitgieten is een precisiegietmethode. De maattolerantie van de door spuitgieten gegoten onderdelen is erg klein en de oppervlaktenauwkeurigheid is erg hoog.

In de meeste gevallen kunnen de spuitgietonderdelen zonder te draaien worden geassembleerd en toegepast en kunnen de onderdelen met schroefdraad direct worden gegoten.

Van gewone camera-onderdelen, typemachine-onderdelen, elektronische rekenmachine-onderdelen, decoraties en andere kleine onderdelen tot complexe onderdelen van voertuigen zoals auto's, locomotieven en vliegtuigen, de meeste worden gemaakt door spuitgieten.

Damage

Tijdens de spuitgietproductie wordt de matrijs herhaaldelijk onderworpen aan koelen en verwarmen en vervormen het vormoppervlak en de binnenkant, wat leidt tot herhaalde cyclische thermische spanning, wat resulteert in secundaire schade aan de structuur en verlies van taaiheid, wat leidt tot het verschijnen van microscheurtjes en blijft uitzetten.

Zodra de scheuren uitzetten, zal gesmolten metaal naar binnen dringen en herhaalde mechanische spanning zal de scheurgroei versnellen.

Daarom moet de matrijs aan het begin van het spuitgieten volledig worden voorverwarmd.

Tijdens het sterven gietproductieDe mal moet op een bepaalde werktemperatuur worden gehouden om vroegtijdig barsten te voorkomen.

Tegelijkertijd moet ervoor worden gezorgd dat er geen interne oorzaken optreden voordat de mal in productie wordt genomen en tijdens de productie.

Omdat in de echte productie de meeste matrijsdefecten thermisch zijn scheurvorming door vermoeiing storingen.

Fragmentatie

Onder invloed van de injectiekracht ontstaan er scheurtjes in de mal op het zwakste punt, vooral als de krassporen of elektrische bewerkingssporen op het vormoppervlak van de mal niet gepolijst zijn of als de hoeken van de mal vrij zijn, ontstaan er eerst fijne scheurtjes.

Als er brosse fasen of grove korrels aan de korrelgrenzen zitten, kan er gemakkelijk breuk optreden.

Wanneer echter brosse breuk optreedt, groeit de scheur snel, wat een zeer gevaarlijke factor is voor de breukbreuk van de matrijs.

Daarom moeten enerzijds alle krassen en elektrische bewerkingssporen op het matrijsoppervlak worden gepolijst, zelfs als ze in het gietsysteem zitten.

Daarnaast is het vereist dat de matrijsmaterialen gebruikt hebben hoge sterkte, goede plasticiteit, goede slagvastheid en breuktaaiheid.

Corrosie

Zoals hierboven vermeld, omvatten de vaak gebruikte spuitgietlegeringen zinklegeringen, aluminiumlegeringen, magnesiumlegeringen en koperlegeringen, evenals spuitgietlegeringen van zuiver aluminium.

Zn, Al en Mg zijn relatief actief metalen onderdelendie een goede affiniteit hebben met schimmelmaterialen, vooral Al kan gemakkelijk in de schimmel bijten.

Als de hardheid van de mal hoog is, is de corrosiebestendigheid beter, maar als er zachte plekken op het vormoppervlak zitten, is de corrosiebestendigheid ongunstig.

Er zijn veel factoren die leiden tot matrijsfalen, waaronder externe factoren (zoals de giettemperatuur, of de matrijs is voorverwarmd, hoeveel wateragentcoating is gespoten, of de tonnage van de spuitgietmachine overeenkomt, of de spuitgietdruk te hoog is, de snelheid van de binnenpoort te hoog is, de opening van het koelwater niet synchroon loopt met de spuitgietproductie, het type en de samenstelling van het gietmateriaal Fe, de grootte en vorm van het gietstuk, de wanddikte, het coatingtype, enz.)

Er zijn ook interne oorzaken (bijvoorbeeld de metallurgische kwaliteit van het materiaal van de mal zelf, het smeedproces van de blenk, de rationaliteit van de matrijsstructuur ontwerp, de rationaliteit van het ontwerp van het afsluitsysteem, de interne spanning die wordt gegenereerd tijdens de bewerking van de matrijsmachine (elektrische bewerking), het warmtebehandelingsproces van de matrijs, met inbegrip van verschillende overeenstemmingsnauwkeurigheids- en reinheidsvereisten).

Als de mal vroegtijdig mislukt, is het noodzakelijk om uit te zoeken wat de interne of externe oorzaken zijn voor toekomstige verbetering.

Echter, in de werkelijke productie, de corrosie is alleen lokaal naar de mal, bijvoorbeeld de onderdelen direct gewassen door de poort (kern en holte) zijn gevoelig voor corrosie, en de onderdelen met zachte hardheid zijn gevoelig voor sterven steken van aluminium legering.

Overloop gieten

Vereisten voor gietmassa op horizontale spuitgietmachine met koude kamer:

① De binnendiameter van de drukkamer moet worden gekozen op basis van de vereiste specifieke druk en de volheid van de drukkamer.

Tegelijkertijd moet de binnendiameterafwijking van de poortmof gepast worden vergroot door een paar draden in vergelijking met de binnendiameterafwijking van de drukkamer, om het probleem van het vastlopen van de stempel of ernstige slijtage veroorzaakt door de verschillende assen van de poortmof en de binnendiameter van de drukkamer te vermijden, en de wanddikte van de poortmof mag niet te dun zijn.

De lengte van de spruehuls moet over het algemeen kleiner zijn dan de toedieningsdraad van de injectiepons, zodat de verf uit de drukkamer kan worden verwijderd.

② De binnengaten van de drukkamer en de mantel moeten na de warmtebehandeling fijn worden geslepen en vervolgens langs de asrichting worden geslepen.

De oppervlakteruwheid is ≤ Ra0.2 μ m.

③ De richtklep is verbonden met de holte die de coating vormt.

De holle diepte is gelijk aan de diepte van de runner, de diameter komt overeen met de binnendiameter van de sprue huls, en het heeft een helling van 5 ° langs de ontvormrichting.

Wanneer de sprue van het coatingintroductietype wordt gebruikt, wordt het volume van de effectieve lengte van de drukkamer verkort en kan de volheid van de drukkamer worden verbeterd.

Vereisten voor schimmel

① De ingang van de loopwagen van de koude horizontale mal moet over het algemeen boven 2/3 van de binnendiameter van het bovenste deel van de drukkamer liggen, om te voorkomen dat de metaalvloeistof in de drukkamer voortijdig de loopwagen ingaat en onder invloed van de zwaartekracht begint te stollen.

② De doorsnede van de runner moet geleidelijk afnemen van de sprue tot de ingate.

Om de doorsnede uit te breiden, ontstaat er een negatieve druk wanneer het gesmolten metaal doorstroomt, waardoor het gas op het scheidingsoppervlak gemakkelijk kan worden aangezogen en de wervelstroom in de stroom van het gesmolten metaal toeneemt.

Over het algemeen is de doorsnede bij de uitlaat 10-30% kleiner dan die bij de inlaat.

③ De loopwagen moet een bepaalde lengte en diepte hebben.

Het doel van het aanhouden van een bepaalde lengte is om de stroming te stabiliseren en te geleiden.

Als de diepte niet voldoende is, zal de temperatuur van het gesmolten metaal snel dalen;

Als de diepte te diep is, zal de condensatie te traag verlopen, wat niet alleen de productiviteit zal beïnvloeden, maar ook de hoeveelheid gerecycled materiaal zal doen toenemen.

④ De dwarsdoorsnede van de loopwagen moet groter zijn dan die van de ingate om de snelheid van het metaalgieten in de mal te garanderen.

De dwarsdoorsnede van de hoofdstroomafnemer moet groter zijn dan die van elke zijstroomafnemer.

⑤ De twee zijden van de onderkant van de loper moeten afgerond zijn om vroegtijdige scheuren te voorkomen, en de twee zijden kunnen worden gemaakt met een helling van ongeveer 5 °.

Oppervlakteruwheid van loopwagen ≤ Ra0,4 μ m.

Ingate

① Het scheidingsvlak mag niet onmiddellijk gesloten zijn nadat het gesmolten metaal de mal is binnengedrongen, en de overloopgroef en uitlaatgroef mogen de kern niet rechtstreeks raken.

De stroomrichting van het gesmolten metaal na binnenkomst in de mal moet zoveel mogelijk worden opgevuld van de dikke wand naar de dunne wand langs de gegoten ribben en vinnen.

② Bij het kiezen van de positie van de ingate moet de stroom gesmolten metaal zo kort mogelijk zijn.

Als ingate met meerdere strengen wordt gebruikt, moet worden voorkomen dat verschillende strengen gesmolten metaal na injectie samenkomen en op elkaar botsen, wat wervelstroominsluiting, oxidatieinsluiting en andere defecten veroorzaakt.

③ De binnenpoort van dunwandige onderdelen moet kleiner zijn dan die van dikke onderdelen om de vereiste vulsnelheid te garanderen.

De instelling van de binnenpoort moet gemakkelijk te snijden zijn en het gietlichaam mag niet beschadigd raken (vlees eten).

Overloop tank

① De overloopgroef moet gemakkelijk uit het gietstuk te verwijderen zijn en het gietstuklichaam zo weinig mogelijk beschadigen.

② Let bij het instellen van een uitlaatsleuf op de overloopsleuf op de positie van de overstroompoort om te voorkomen dat de uitlaatsleuf te vroeg wordt geblokkeerd en de uitlaatsleuf niet effectief is.

③ Het is niet toegestaan om meerdere overstroomopeningen of een zeer brede en dikke overstroomopening op dezelfde overstroomtank te plaatsen, om te voorkomen dat de koude vloeistof, slak, gas, verf enz. in het gesmolten metaal terugkeert naar de vormholte vanuit de overstroomtank en gietfouten veroorzaakt.

Op basis van het voldoen aan de productfunctie, redelijk ontwerp spuitgietstukken, vereenvoudiging spuitgietmatrijs structuur, vermindering spuitgietkosten, vermindering spuitgiet gebreken en verbetering van de kwaliteit van spuitgietdelen.

Omdat het spuitgietproces afgeleid is van het gietproces, lijkt de ontwerpgids voor spuitgietproducten in sommige opzichten erg op de ontwerpgids voor kunststofonderdelen.

Raadpleeg voor een gedetailleerd ontwerp van spuitgietonderdelen het boek "Product design guide for manufacturing and assembly", gepubliceerd door Machine China Pers.

Fillet

(inclusief hoeken) geeft de giettekening vaak eisen aan zoals de ongemarkeerde hoek R2.

We mogen de rol van deze ongemarkeerde filets niet negeren bij het openen van de mal en mogen geen duidelijke hoeken of te kleine filets maken.

De gietvulling kan de metaalvloeistof soepel vullen, het gas in de holte in volgorde laten ontsnappen, de spanningsconcentratie verminderen en de levensduur van de mal verlengen. (het is niet gemakkelijk voor het gieten om scheuren of diverse gebreken te hebben als gevolg van onjuist vullen).

Er zijn bijvoorbeeld veel schone hoeken op de standaard oliepanmal.

Relatief gezien wordt de broer oliepanvorm het beste geopend op dit moment, en er zijn ook veel zware oliepannen.

Afkalfhelling

Het is verboden om kunstmatige uitsparingen aan de zijkant te hebben in de ontvormrichting (meestal zitten de gietstukken vast in de mal tijdens het uitproberen van de mal en worden de lokale uitsparingen veroorzaakt door boren, hard beitelen, enz. wanneer de mal op een verkeerde manier wordt gehanteerd).

Ruwheid

Gietdelen en het gietsysteem moeten zorgvuldig gepolijst worden zoals vereist, en moeten gepolijst worden langs de ontvormrichting.

Aangezien het hele proces van gesmolten metaal dat vanuit de drukkamer het gietsysteem binnenkomt en de holte vult, slechts 0,01-0,2 seconden duurt.

Om de weerstand van de stroming van vloeibaar metaal te verminderen en het drukverlies te minimaliseren, is een hoge oppervlakteafwerking noodzakelijk.

Tegelijkertijd zijn de verwarmings- en erosieomstandigheden van het gietsysteem relatief slecht en hoe slechter de afwerking, hoe gemakkelijker de mal beschadigd raakt.

5. Hardheid van het gietdeel van de mal: aluminiumlegering: ongeveer HRC46 °, koper: ongeveer HRC38 °.

Tijdens de verwerking moet de mal proberen om reparatievergoeding te laten, de bovengrens van de grootte te maken en lassen te vermijden.

Vloeibaarheid verwijst naar het vermogen van de legeringsvloeistof om de mal te vullen.

De vloeibaarheid bepaalt of de legering complexe gietstukken kan gieten.

Eutectische legering heeft de beste vloeibaarheid in aluminiumlegering.

Er zijn veel factoren die de vloeibaarheid beïnvloeden, voornamelijk de samenstelling, temperatuur en vaste deeltjes van metaaloxiden, metaalverbindingen en andere verontreinigingen in de vloeistof van de legering, maar de externe fundamentele factoren zijn de giettemperatuur en de gietdruk (algemeen bekend als gietkop).

In de daadwerkelijke productie, wanneer de legering is bepaald, is het naast het versterken van het smeltproces (raffinage en slakverwijdering) ook noodzakelijk om het gietproces te verbeteren (doorlaatbaarheid van de zandvorm, uitlaat en temperatuur van de metaalvorm) en de giettemperatuur te verhogen zonder de kwaliteit van het gieten aan te tasten om de vloeibaarheid van de legering te garanderen.

Voorzorgsmaatregelen voor omvormomstandigheden bij spuitgieten:

De spuitgietmachine, de spuitgietlegering en de spuitgietmatrijs zijn de drie belangrijkste elementen van de spuitgietproductie, waarvan geen enkele onmisbaar is.

Het zogenaamde spuitgietproces is het organisch en uitgebreid gebruiken van deze drie elementen om stabiel, ritmisch en efficiënt gekwalificeerde gietstukken te produceren met een goed uiterlijk, interne kwaliteit en afmetingen in overeenstemming met de vereisten van tekeningen of overeenkomsten, en zelfs hoogwaardige gietstukken.

De smelttemperatuur van het materiaal, de matrijstemperatuur en de smelttemperatuur tijdens het inspuiten;

Ten slotte moet de toestand van de spuitgietproducten worden hersteld om perfecte producten te verkrijgen.

Selectieprincipe van de werktemperatuur van de matrijs van het matrijzenafgietsel:

1) De matrijstemperatuur is te laag, de interne structuur van het gietstuk is los en het is moeilijk om de lucht af te voeren, waardoor het moeilijk te vormen is;

2) De matrijstemperatuur is te hoog en de inwendige structuur van het gietstuk is dicht, maar het gietstuk kan gemakkelijk aan de matrijsholte worden "vastgelast" en het is moeilijk om het gietstuk te verwijderen nadat het aan de matrijs is vastgeplakt.

Tegelijkertijd zal een te hoge temperatuur de mal zelf uitzetten en de maatnauwkeurigheid van het gietstuk beïnvloeden.

3) De matrijstemperatuur moet binnen een geschikt bereik worden gekozen. Over het algemeen, nadat de test geschikt is, is de constante temperatuurregeling goed.

De voorzorgsmaatregelen voor de omstandigheden waaronder het spuitgieten plaatsvindt, kunnen in de volgende twee aspecten worden samengevat:

*Materiaal smelttemperatuur, matrijstemperatuur en smelttemperatuur tijdens injectie;

De essentie van drukgieten (kortweg spuitgieten) is om vloeibaar of halfvloeibaar metaal de holte van de spuitgietmatrijs met hoge snelheid onder hoge druk te laten vullen en het gietstuk onder druk te vormen en te stollen.

De hoge druk en de hoge snelheids vullende matrijzenafgietselvorm zijn twee belangrijke kenmerken van het matrijzenafgietsel. De algemeen gebruikte injectie specifieke druk is van enkele duizenden tot tienduizenden kPa, en zelfs zo hoog als 2 × 105kPa.

De vulsnelheid is ongeveer 10 ~ 50 m/s, en in sommige gevallen zelfs meer dan 100 m/s.

De vultijd is erg kort, over het algemeen in het bereik van 0,01 ~ 0,2S.

Vergeleken met andere gietmethoden heeft spuitgieten de volgende drie voordelen:

1. Goede productkwaliteit

De maatnauwkeurigheid van gietstukken is hoog, over het algemeen gelijkwaardig aan graad 6-7, of zelfs tot graad 4;

Goede oppervlakteafwerking, over het algemeen gelijkwaardig aan graad 5 ~ 8;

De sterkte en hardheid zijn hoger en de sterkte is over het algemeen 25-30% hoger dan die van zandgieten, maar de rek is verminderd met ongeveer 70%;

Stabiele grootte en goede uitwisselbaarheid;

Het kan dunwandige en complexe gietstukken gieten.

De huidige minimale wanddikte van zinklegering spuitgietstukken kan bijvoorbeeld 0,3 mm bedragen;

Het gieten van aluminiumlegeringen kan 0,5 mm bereiken;

De minimale diameter van het gietgat is 0,7 mm;

De minimale steek is 0,75 mm.

2. Hoge productie-efficiëntie

De machine heeft een hoge productiviteit.

Bijvoorbeeld, de binnenlandse J Ⅲ 3 horizontale koude lucht spuitgietmachine kan gemiddeld 600-700 keer per acht uur gieten en de kleine hete kamer spuitgietmachine kan gemiddeld 3000-7000 keer per acht uur gieten;

Lange levensduur van spuitgieten schimmel, een paar van spuitgieten schimmel, spuitgieten klok legering, levensduur kan bereiken honderdduizenden keren, zelfs miljoenen keren;

Mechanisatie en automatisering zijn gemakkelijk te realiseren.

3. Uitstekend economisch effect

Omdat de spuitgietonderdelen de voordelen hebben van nauwkeurige afmetingen en een glad oppervlak.

Over het algemeen wordt het niet meer direct bewerkt en gebruikt, of is het verwerkingsvolume erg klein, dus het verbetert niet alleen het metaalgebruik, maar vermindert ook een groot aantal verwerkingsapparatuur en manuren;

De prijs van gietstukken is eenvoudig;

Andere metalen of niet-metalen materialen kunnen worden gebruikt door gecombineerd spuitgieten.

Bespaart zowel montagetijd als metaal.

Hoewel spuitgieten veel voordelen heeft, heeft het ook enkele nadelen die moeten worden opgelost.

Bijvoorbeeld:

1). Door de hoge vulsnelheid van vloeibaar metaal in de vormholte en de onstabiele vloeistoestand tijdens het spuitgieten, produceert de algemene spuitgietmethode gemakkelijk luchtgaten in de gietstukken, die niet warmtebehandeld kunnen worden;

2) Het is moeilijk om gietstukken met een complexe concave te gieten;

3) Legeringen met een hoog smeltpunt (zoals koper, ferrometalen), lage sterven sterven sterven leven;

4) Het is niet geschikt voor de productie van kleine batches.

De belangrijkste reden is dat de productiekosten van spuitgietmatrijzen hoog zijn, de productie-efficiëntie van spuitgietmachines hoog is en de productie van kleine partijen oneconomisch is.

Spuitgieten is een van de meest geavanceerde metaalvorming methoden.

Het is een effectieve manier om minder chip en geen chip te bereiken. Het wordt veel gebruikt en ontwikkelt zich snel.

De grootte en het gewicht van het gietstuk hangen af van het vermogen van de spuitgietmachine.

Door het toenemende vermogen van de spuitgietmachine kan de vorm en grootte van het gietstuk variëren van een paar millimeter tot 1-2 meter;

Het gewicht kan variëren van een paar gram tot tientallen kilo's.

Aluminium gietstukken met een diameter van 2 m en een gewicht van 50 kg kunnen in het buitenland worden gegoten.

Het spuitgieten is niet langer beperkt tot de auto-industrie en de instrumentenindustrie, maar heeft zich geleidelijk uitgebreid naar andere industriële sectoren, zoals landbouwmachines, werktuigmachine-industrieelektronische industrie, nationale defensie-industrie, computer, medische apparatuur, horloges, camera's, dagelijkse hardware en andere tientallen industrieën, met name: auto-onderdelen, meubelaccessoires, badkameraccessoires (sanitair), verlichtingsonderdelen, speelgoed, scheerapparaten, dasspelden, elektrische en elektronische onderdelen, riemgespen, horlogekoffers, metalen ornamenten, sloten, rits, enz.

Op het gebied van spuitgiettechnologie zijn er nieuwe technologieën ontstaan, zoals vacuüm spuitgieten, zuurstofhoudend spuitgieten, hogesnelheids en dicht spuitgieten en de toepassing van oplosbare kernen.

Het zal een zeer goede rol spelen bij het promoten van de Chinese spuitgietindustrie.

Voor de productie van spuitgietstukken zijn spuitgietmachines en -apparatuur nodig. Spuitgietmachines vormen de basis van de spuitgietproductie.

Het technische niveau van de spuitgietapparatuur bepaalt de kwaliteit en het niveau van de spuitgietstukken.

Daarom moeten we, om de ontwikkeling van de spuitgietindustrie te bevorderen, prioriteit geven aan de ontwikkeling van spuitgietapparatuur.

China is een groot land van gietstukken, maar het niveau van de productietechnologie en de industriële uitrusting moeten nog worden verbeterd.

China's 12e vijfjarenplan wijst er duidelijk op dat de belangrijkste taak van de ontwikkeling van de gieterij-industrie is om prioriteit te geven aan de ontwikkeling van belangrijke technische apparatuur, waaronder "groot tonnage spuitgietmachine gieteenheid", met als doel het bieden van apparatuur ter ondersteuning van de technologische modernisering van spuitgietbedrijven.

De ontwikkeling van spuitgiettechnologie en -apparatuur zal helpen het niveau van spuitgietmachines en -apparatuur te verbeteren, om zo de kwaliteit en het technische niveau van gietstukken te verbeteren en de ontwikkeling van de gietindustrie te bevorderen.