Heb je je ooit afgevraagd hoe auto-onderdelen zo precies worden gemaakt? Duik in de fascinerende wereld van het spuitgieten - een proces waarbij gesmolten metaal onder hoge druk en snelheid wordt gevormd. Dit artikel onthult de geheimen achter deze techniek en legt uit hoe het zorgt voor duurzame producten van hoge kwaliteit. Bereid je voor op een verkenning van de belangrijkste elementen en parameters die het spuitgieten tot een hoeksteen van de moderne productie maken!

Het spuitgietproces bevat drie belangrijke elementen: machines, matrijzen en legeringen. Het verenigt druk, snelheid en tijd in een enkel proces en wordt voornamelijk gebruikt voor het bewerken van warm metaal. De aanwezigheid van druk onderscheidt het spuitgieten van andere gietmethodes.

Spuitgieten is een snel ontwikkelende techniek in moderne metaalbewerkingsprocessen en het is een speciale gietmethode waarbij snijden minimaal nodig is.

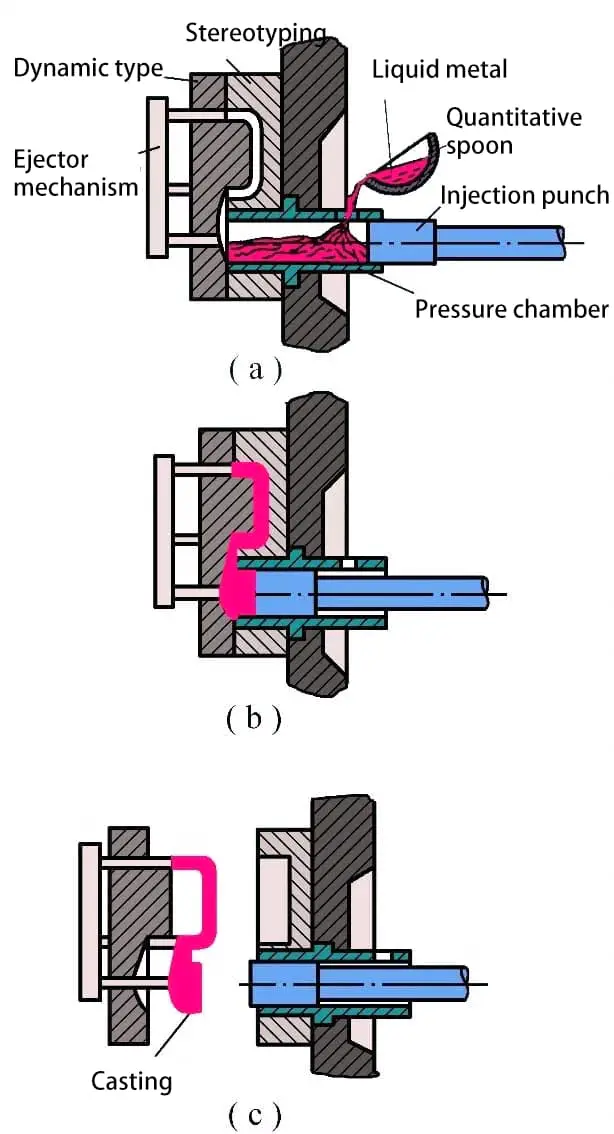

Hierbij wordt een mal onder hoge druk en snelheid gevuld met gesmolten metaal, waarna het metaal onder deze hoge druk kristalliseert en stolt om het gietstuk te vormen. Hoge druk en hoge snelheid zijn de belangrijkste kenmerken van spuitgieten.

De algemeen gebruikte druk is tientallen megapascal, de vulsnelheid (snelheid van de binnenste schroefdraad) is ongeveer 16 tot 80 meter per seconde en de tijd voor het gesmolten metaal om de vormholte te vullen is extreem kort, ongeveer 0,01 tot 0,2 seconden.

De methode om op deze manier producten te vervaardigen is een essentieel onderdeel geworden van de gietindustrie in ons land vanwege de hoge productie-efficiëntie, vereenvoudigde processen, superieure giettolerantieniveaus, goede oppervlakteruwheidhoge mechanische sterkte en de mogelijkheid om een groot aantal bewerkingsprocedures en apparatuur te elimineren, waardoor grondstoffen worden bespaard.

Spuitgieten is een proces dat de drie belangrijkste elementen - een spuitgietmachine, een spuitgietmatrijs en een legering - op organische wijze combineert en volledig toepast. Tijdens het spuitgieten is het vullen van de vormholte met metaal een eenvormig proces waarbij factoren zoals druk, snelheid, temperatuur en tijd een rol spelen.

Tegelijkertijd werken deze factoren op elkaar in en beperken ze elkaar, vullen ze elkaar aan en ondersteunen ze elkaar. Alleen door de juiste selectie en aanpassing van deze factoren om harmonie en consistentie te bereiken, kunnen de gewenste resultaten worden verkregen.

Daarom moeten niet alleen de verwerkbaarheid van de gietstructuur, de vooruitgang van de spuitgietmatrijs, de prestaties en structurele uitmuntendheid van de spuitgietmachine, het aanpassingsvermogen van de gekozen spuitgietlegering en de standaardisatie van het smeltproces worden benadrukt tijdens het spuitgietproces, maar moet er ook rekening worden gehouden met de belangrijke rol van procesparameters zoals druk, temperatuur en tijd op de kwaliteit van het gietstuk. Effectieve controle van deze parameters moet prioriteit krijgen tijdens het spuitgietproces.

De injectiekracht is de kracht die de beweging van de injectiezuiger in het injectiemechanisme van de spuitgietmachine aandrijft. Het is een belangrijke parameter die de functies van de spuitgietmachine weergeeft. De grootte van de injectiekracht wordt bepaald door de dwarsdoorsnede van de injectiecilinder en de druk van de werkvloeistof.

De berekeningsformule voor de injectiekracht is als volgt:

Pinjectiekracht = Pinjectiecilinder × π × D²/4

Waar:

Specifieke druk

De druk die per oppervlakte-eenheid op het gesmolten metaal in de drukkamer wordt uitgeoefend, wordt de specifieke druk genoemd. De specifieke druk is ook het resultaat van de omrekening van de verhouding tussen de injectiekracht en de dwarsdoorsnede van de drukkamer.

De berekeningsformule is als volgt:

Pspecifieke druk = Pinjectiekracht/Fdoorsnede drukkamer

Waar:

Dat wil zeggen, Fdoorsnede drukkamer = πD²/4. Hierin is D(m) de diameter van de drukkamer.

Effect van druk

(1) Invloed van de specifieke druk op de mechanische eigenschappen van gietstukken

Naarmate de specifieke druk toeneemt, wordt de kristalstructuur fijner, wordt de fijne kristallaag dikker, verbetert de oppervlaktekwaliteit door betere vulkarakteristieken, wordt de impact van luchtgaten kleiner en neemt de treksterkte toe, maar de rek af.

(2) Effect op vulomstandigheden

Wanneer de smelt van de legering de vormholte vult onder hoge specifieke druk, stijgt de temperatuur van de legering en verbetert de vloeibaarheid, wat gunstig is voor de verbetering van de gietkwaliteit.

Selectie van specifieke druk

(1) Overweging gebaseerd op de sterktevereisten van de gietstukken

Verdeel de gietstukken in gietstukken met sterkte-eisen en gietstukken met algemene eisen. De gietstukken met sterkte-eisen moeten een goede verdichting hebben. Dit vereist een hoge opvoerspecifieke druk.

(2) Overweging gebaseerd op de wanddikte van de gietstukken

Over het algemeen is bij het spuitgieten van dunwandige gietstukken de stromingsweerstand in de matrijsholte groter en heeft het afsluitsysteem ook een dunnere dikte, waardoor het een grotere weerstand heeft.

Daarom is een grotere vulspecifieke druk nodig om de vereiste gietsnelheid te garanderen. Voor dikwandige gietstukken is enerzijds de gekozen smeersnelheid lager en de stollingstijd langer, zodat een kleinere specifieke druk voor het vullen kan worden gebruikt; anderzijds is voor een bepaalde verdichting van het gietstuk een voldoende opvoerspecifieke druk nodig.

Voor complex gevormde gietstukken moet een hogere vulspecifieke druk worden gebruikt. Daarnaast zijn factoren zoals het type legering, de grootte van de openingssnelheid, het vermogen van de spuitgietmachine en de druksnelheid van de spuitgietmachine van belang. klemming vermogen en de sterkte van de matrijs moeten allemaal in overweging worden genomen. De grootte van de vulspecifieke druk wordt voornamelijk berekend op basis van de geselecteerde openingssnelheid.

De grootte van de specifieke druk voor het opvoeren kan worden gekozen op basis van het type legering, met verwijzing naar de waarden in de onderstaande tabel. Als de ontluchtingsomstandigheden in de matrijsholte goed zijn en de verhouding tussen de dikte van het afsluitsysteem en de wanddikte van het gietstuk geschikt is, kan een lagere specifieke opvoerdruk worden gebruikt.

Maar hoe slechter de ontluchtingsomstandigheden en hoe kleiner de verhouding tussen de dikte van het afsluitsysteem en de wanddikte van het gietstuk, hoe hoger de specifieke opvoerdruk moet zijn.

Tabel met aanbevolen specifieke druk voor boosters

| Onderdeeltype | Aluminiumlegering | Zinklegering | Messing |

| Onderdelen onder lichte belasting | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| Onderdelen onder zware belasting | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| Onderdelen met groot afdichtingsoppervlak en dunne wanden | 80-120 MPa | 25-40 MPa | 80-100 MPa |

Definitie

Tijdens het spuitgietproces, aan het einde van de vulfase en de overgang naar de drukverhogingsfase, staat de relatieve druk (opvoerdruk) die op het stollende metaal werkt en die via het metaal (gietgietsysteem, overloopsysteem) naar het wandoppervlak van de matrijsholte wordt overgedragen, bekend als de uitzettingskracht van de matrijs (ook tegendruk genoemd).

De sluitkracht van de matrijs (ook wel sluitkracht genoemd) is een belangrijke parameter die als eerste moet worden bepaald bij het kiezen van een spuitgietmachine.

Berekeningsmethode

Als de uitzettingskracht van de mal op het deellichaam werkt, wordt dit de uitzettingskracht van het deellichaam genoemd. Als het op de verschillende zijwanden van de matrijsholte werkt, wordt het de zijwandexpansiekracht genoemd.

De uitzettingskracht van de mal kan als volgt worden uitgedrukt:

Puitbreidingskracht = Plaaddruk × Ageprojecteerd gebied

Waar:

Onder normale omstandigheden moet de klemkracht van de mal groter zijn dan de berekende uitzettingskracht van de mal.

Anders zal tijdens het hydraulisch uitwerpen van het gesmolten metaal het oppervlak van de gietvorm uitzetten, waardoor metaal opspat en er geen druk in de gietvormholte kan ontstaan. Dit leidt tot problemen bij het garanderen van de maattolerantie van het gietstuk of zelfs tot problemen bij het vormen.

De klemkracht van de mal moet over het algemeen voldoen aan de eisen van de volgende formule:

Pklemkracht ≥ K × Puitbreidingskracht

Waar:

1. Meestal zijn er twee soorten: ponssnelheid en snelheid van de interne sprue.

2. Bij langzame injectie duwt de pons het gesmolten metaal met 0,3 meter/seconde naar de interne sprue.

3. Voor snel injecteren vult de interne sprue de matrijsholte met 4-9 meter per seconde. Door de injectiesnelheid te verhogen, kan de functie worden omgezet in thermische energie, waardoor de vloeibaarheid verbetert, wat gunstig is voor het elimineren van vloeisporen en koude overlappingen en het verbeteren van de mechanische eigenschappen en oppervlaktekwaliteit.

Selectie- en afwegingsfactoren voor injectiesnelheid:

1. Warmtegeleiding en soortelijke warmte, stollingstemperatuurbereik.

2. Als de matrijstemperatuur laag is, kan de snelheid laag zijn; anders kan de snelheid hoog zijn.

3. Complexe gietstukken gebruiken een hoge injectiesnelheid.

De snelheid van de interne sprue is 15-70 meter/seconde (voor gesmolten metaal).

4. De relatie tussen de injectiesnelheid van de pons en de snelheid van de interne sprue: hoe hoger de injectiesnelheid van de pons, hoe hoger de snelheid van de sprue van gesmolten metaal.

1. De directe snelheid van de sprue is 15-25 meter/seconde.

2. De snelheid van de dwarsdoorsnede is 20-35 meter/seconde.

3. De interne snelheid van de sprue is 30 tot 70 meter per seconde voor een brede poort.

4. Voor dunne gietstukken van minder dan 3 millimeter is de snelheid van de interne schroefdraad 38-46 meter/seconde.

5. Voor dikke gietstukken van 5 millimeter is de snelheid van de interne sprue 46-40 meter/seconde.

6. Kies voor dikkere gietstukken van meer dan 5 millimeter een interne spruitsnelheid van 47-27 millimeter/seconde.

Afstelmethodes: injectiesnelheid van de stempel aanpassen, kamerdiameter wijzigen, doorsnede van interne sprue wijzigen.

1. Het meetapparaat van de spuitgietparameter, eerste stadium, tweede stadium, en de tijd van het verhogingsovergangspunt.

2. Impact van de boost startpunt op spuitgieten kwaliteit: Nadat de eerste fase begint te vullen 80%, overschakelen naar de tweede fase en boost begin overgangspunt tijd, en ten slotte druk te handhaven, anders zal het invloed hebben op de kwaliteit.

3. De impact van ponsslijtage op de parameters van het spuitgieten;

4. Analyse van de oorzaken van slijtage van de injectiekamer en de pons: De speling tussen de injectiekamer en de pons is minder dan 0,1 millimeter, heen en weer gaande wrijving tussen de pons en de kamer genereert hoge temperaturen wat leidt tot gemakkelijke schade.

De kamerdiameter wordt groter, de stempel wordt kleiner, de stempel zit vast met aluminium spanen, wat de transmissiesnelheid en druk in de kamer beïnvloedt.

Daarom moet de stempel smeerolie gebruiken die bestand is tegen hoge temperaturen, moet de injectiestaaf koelwater hebben en moet tegelijkertijd het materiaal van de stempel worden gekozen, meestal nodulair gietijzer of berylliumbrons.