Heb je je ooit afgevraagd welke laserlasmethode efficiënter is voor jouw project, fiber of CO2? Dit artikel onderzoekt de fundamentele verschillen tussen fiber laser en CO2 laserlassen, waarbij de nadruk ligt op aspecten als energieabsorptie, smeltefficiëntie en geschiktheid voor verschillende lassnelheden. Als je deze belangrijke verschillen begrijpt, ben je beter in staat om de juiste laserlastechnologie te kiezen voor jouw specifieke behoeften. Lees hoe elk type presteert onder verschillende omstandigheden en ontdek welke de beste efficiëntie biedt voor uw toepassingen.

Het belangrijkste verschil tussen fiberlaser- en CO2-laserlassen ligt in de absorptiesnelheid van laserenergie.

(1) De fiberlaser heeft een kortere golflengte, wat resulteert in minder plasmaproductie en een hogere energiedichtheid die meer geconcentreerd is. Dit betekent echter ook een hogere benuttingsgraad van laserenergie en een grotere terugslagdruk van metaaldamp, waardoor het een uitdaging is om een balans te vinden tussen penetratie en niet-penetratie.

(2) Aan de andere kant heeft CO2 laserlassen een hoger warmtegeleidingsverliesvermogen, wat leidt tot een grotere hellingshoek van de voorwand van het kleine gat en een grotere hoeveelheid plasmaproductie. Dit helpt om de verdeling en absorptie van laser energie, waardoor het procesvenster tussen penetratie en niet-penetratie groter wordt.

De referenties zijn als volgt:

De vorming van lassen verschilt sterk tussen fiber laser en CO2 laserlassen. Onderzoek suggereert dat deze verschillen voortkomen uit de koppelingskarakteristieken tussen de lasergolflengtes en de materialen die worden gelast.

Bij laserlassen kan de sterkte van de koppeling tussen de laser en het materiaal worden beoordeeld aan de hand van het smeltrendement.

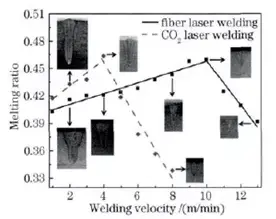

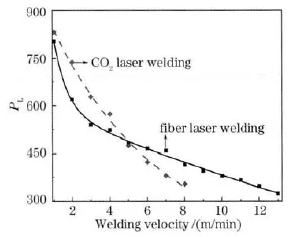

Hieronder volgt een vergelijking van de smeltefficiëntie van fiberlaser- en CO2-laserlassen.

Om het smeltrendement te berekenen, wordt de doorsnede van de las gebruikt. De resultaten van de berekening zijn weergegeven in de bijgevoegde figuur.

De smeltefficiëntie van zowel fiberlaser- als CO2-laserlassen vertoont een initiële stijging voordat deze afneemt naarmate de lassnelheid toeneemt. De pieksmeltefficiëntie voor fiber laserlassen gebeurt met een snelheid van ongeveer 10 m/min, terwijl dit bij CO2 laserlassen gebeurt met een snelheid van ongeveer 4 m/min.

De relatie tussen smeltefficiëntie en lassnelheid is gerelateerd aan het gedrag van de energiekoppeling tijdens laserlassen.

Volgens het principe van energiebehoud kan de totale absorptiviteit (AK) van het diepe gat bij blootstelling aan de invallende laser als volgt worden uitgedrukt:

AK=(PF+ PEY+Po+ PL)/P

In de vergelijking is PEV staat voor het vermogen dat nodig is voor gedeeltelijke metaalverdamping tijdens het lassen, Po het vermogen is dat wordt verbruikt door oververhitting van het gesmolten poolmetaal, en PL staat voor het vermogen dat verloren gaat door warmtegeleiding.

Volgens onderzoek is de massa van de laserdamp (MeV) erg klein en kan daarom worden genegeerd in de vergelijking.

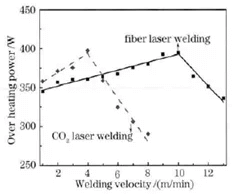

Het variatiepatroon van het oververhittingsvermogen van het smeltbad (Po) met lassnelheid is vergelijkbaar met die van het smeltrendement, maar de verhouding van het oververhittingsvermogen tot het totale laser uitgangsvermogen is relatief klein.

Een deel van het warmtegeleidingsvermogen (PL) dat door het smeltfront gaat, wordt gebruikt voor het smelten van de plaat, terwijl de rest verloren gaat aan het basismetaal door warmtegeleiding.

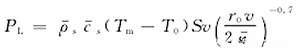

Het vermogen dat verloren gaat door warmtegeleiding over het smeltfront kan als volgt worden uitgedrukt:

In de vergelijking is 2r0 staat voor de breedte van de las en S voor de dwarsdoorsnede van de las.

De relatie tussen PL en lassnelheid kan worden bepaald door het product van de dwarsdoorsnede en de smeltbreedte van de las, zoals gemeten in experimenten, in bovenstaande formule te substitueren. Dit wordt getoond in de bijgaande figuur.

Zoals in de figuur te zien is, neemt het vermogen dat verloren gaat door warmtegeleiding af met een verhoging van de lassnelheid. Deze afname is duidelijker bij lage lassnelheden en wordt minder bij hogere lassnelheden.

De relatie tussen de totale absorptiviteit (AK) van het diepe penetratiegat en de lassnelheid voor zowel fiberlaser als CO2 laserlassen is afgebeeld in de bijgaande figuur.

Zoals de figuur laat zien, is de variatie van de totale absorptie met de lassnelheid voor de twee laserlasprocessen vergelijkbaar, beginnend met een langzame afname voordat het snel afneemt.

De kritische snelheid waarbij deze overgang van een langzame naar een snelle afname plaatsvindt, is echter verschillend voor elke laserlasproces; het gebeurt bij 10m/min voor fiber laserlassen en 4m/min voor CO2 laserlassen.

De verschillen in totale absorptie tussen de twee laserlasprocessen zijn gerelateerd aan de mate waarin de volledige laserstraal het diepe gat binnendringt. Als de lassnelheid laag is, kan de laserstraal het diepe gat volledig binnendringen, wat resulteert in een minder uitgesproken effect op de totale absorptie.

Bij hogere lassnelheden is het echter mogelijk dat het voorste deel van de straal niet meer in staat is om het voorste punt van de kleine opening te verdampen, waardoor deze niet meer in het gat kan komen en de totale absorptiesnelheid van de invallende laser snel afneemt.

Het totale absorptievermogen en het warmtegeleidingsverliesvermogen zijn de primaire factoren die het smeltrendement beïnvloeden. Op basis van het smeltrendement kan worden geconcludeerd dat fiber laserlassen meer geschikt is voor middellang tot snel lassen als het lasproces verder vergelijkbaar is, terwijl CO2 laserlassen is beter geschikt voor lassen met lage snelheden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.