Heb je je ooit afgevraagd hoe het staal in je auto of de buizen in je huis worden gemaakt? Dit artikel duikt in de fascinerende wereld van het smeden en walsen, twee essentiële metaalbewerkingstechnieken. Leer de belangrijkste verschillen, voordelen en welke methode het beste bij jouw behoeften past.

Smeden en walsen zijn twee fundamentele metaalbewerkingstechnieken die het productielandschap hebben gevormd. Hoewel bij beide methoden kracht wordt gebruikt om metaal te vervormen, verschillen ze aanzienlijk in benadering, uitrusting en invloed op materiaaleigenschappen. Dit artikel biedt een diepgaande verkenning van deze cruciale metaalbewerkingsprocessen, hun variaties en hun implicaties voor productkwaliteit en productie-efficiëntie.

Bij smeden, een proces dat dateert uit de oudheid, worden plaatselijke drukkrachten toegepast om metaal plastisch te vervormen in een gewenste vorm. Deze techniek kan verder worden onderverdeeld in vrij smeden, waarbij het metaal wordt gevormd tussen vlakke matrijzen, en smeden met gesloten matrijzen, waarbij speciaal ontworpen matrijsholten worden gebruikt om complexere geometrieën te produceren. Geavanceerde varianten zoals precisiesmeden en bijna-netvorm smeden zijn ontstaan om materiaalverspilling en daaropvolgende bewerkingen te minimaliseren.

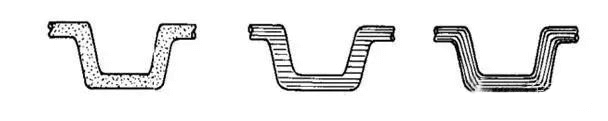

Walsen daarentegen is een continu of semi-continu proces waarbij metaal tussen roterende rollen wordt gevoerd om de dwarsdoorsnede te verkleinen en de gewenste afmetingen en eigenschappen te verkrijgen. Het proces kan worden ingedeeld in vlakwalsen, dat wordt gebruikt voor het produceren van plaatproducten, en profielwalsen, waarmee verschillende structurele vormen worden gecreëerd. Gespecialiseerde technieken zoals ringwalsen voor naadloze ringen en draadwalsen voor bevestigingsmiddelen zijn ook ontwikkeld om te voldoen aan specifieke behoeften van de industrie.

Zowel smeden als walsen bieden duidelijke voordelen op het gebied van materiaaleigenschappen en productiemogelijkheden:

Smeden:

Rollen:

De keuze tussen smeden en walsen hangt af van verschillende factoren, zoals de gewenste onderdeelgeometrie, het productievolume, de materiaaleigenschappen en economische overwegingen. Smeden heeft bijvoorbeeld vaak de voorkeur voor kritieke onderdelen in de lucht- en ruimtevaart en de auto-industrie, waar superieure mechanische eigenschappen van het grootste belang zijn. Omgekeerd is walsen het aangewezen proces voor de productie van plaatwerk, structurele vormen en spoorrails waarbij consistente eigenschappen van de dwarsdoorsnede cruciaal zijn.

Recente ontwikkelingen in beide technieken hebben hun mogelijkheden en efficiëntie verder uitgebreid. Computerondersteunde simulatie- en ontwerptools maken nu geoptimaliseerde matrijsontwerpen bij het smeden en walsgangen bij het walsen mogelijk, waardoor de trial-and-error aanpak tot een minimum wordt beperkt. Bovendien heeft de integratie van automatisering en sensoren geleid tot een betere procescontrole en kwaliteitsborging bij beide methoden.

Omdat de productie-industrie zich blijft ontwikkelen, wordt het voor ingenieurs, ontwerpers en professionals in de industrie steeds belangrijker om de nuances van smeden en walsen te begrijpen. Door de sterke punten van elke techniek te benutten en hun invloed op materiaaleigenschappen, productkwaliteit en productie-efficiëntie in overweging te nemen, kunnen fabrikanten weloverwogen beslissingen nemen om hun metaalbewerkingsprocessen te optimaliseren en hun concurrentievoordeel op de wereldmarkt te behouden.

Een drukverwerkingsmethode waarbij een blanco metaal door de spleet tussen een paar roterende rollen met verschillende vormen wordt gevoerd, waardoor de dwarsdoorsnede van het materiaal afneemt en de lengte toeneemt als gevolg van de compressie van de rollen. Deze methode is de meest gebruikte productietechniek voor staal en wordt voornamelijk gebruikt om profielen, platen en buizen te produceren.

Afhankelijk van de beweging van de gewalste onderdelen, kan walsen worden onderverdeeld in langswalsen, dwarswalsen en scheefwalsen.

Llongitudinaal rollen

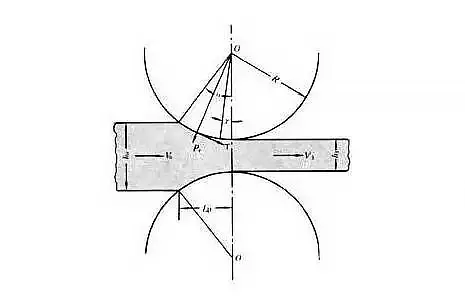

Het longitudinaal walsproces is een proces waarbij metaal tussen twee rollen gaat die in tegengestelde richtingen draaien en waartussen plastische vervorming ontstaat.

Kruiswalsen

De bewegingsrichting van het gewalste stuk na vervorming komt overeen met de richting van de rolas.

Schuin rollen

Het walsstuk beweegt in een spiraal, het walsstuk en de walsas hebben geen speciale hoek.

Het walsproces kan de kwaliteit van staal verbeteren door de gietstructuur van het stalen staafde korrel van het staal te verfijnen en microstructurele defecten te elimineren. Dit leidt tot een dichtere staalstructuur en betere mechanische eigenschappen, vooral in de walsrichting.

Bovendien kunnen de hoge temperatuur en druk tijdens het walsen eventuele bellen, scheuren of loszittende delen die zich tijdens het gieten hebben gevormd, aan elkaar lassen.

Smeden is een geavanceerd metaalvormproces waarbij gespecialiseerde smeed- en persapparatuur wordt gebruikt om gecontroleerde druk uit te oefenen op metalen knuppels, waardoor plastische vervorming ontstaat en smeedstukken met nauwkeurige mechanische eigenschappen en geometrieën worden geproduceerd. Deze geavanceerde productietechniek elimineert niet alleen inherente gietfouten, maar optimaliseert ook de microstructuur van het metaal tijdens het vormproces.

Het behoud van continue metaalstroomlijnen tijdens het smeden resulteert in superieure mechanische eigenschappen in vergelijking met gietstukken van hetzelfde materiaal. Dit intrinsieke voordeel maakt smeedstukken tot de keuze bij uitstek voor kritische componenten die worden blootgesteld aan hoge belastingen en zware bedrijfsomstandigheden, en voor eenvoudigere geometrieën die als alternatief kunnen worden vervaardigd uit gewalste plaat, geëxtrudeerde profielen of gelaste samenstellingen.

Soorten smeedwerk

Smeedprocessen kunnen worden onderverdeeld in drie hoofdtypen:

Belangrijkste functies en voordelen

Smeden biedt een aantal duidelijke voordelen ten opzichte van gieten:

(1) Smeedstukken vertonen superieure mechanische eigenschappen in zowel axiale als radiale richtingen in vergelijking met gewalste producten. Deze verbeterde isotropie vertaalt zich in een aanzienlijk verbeterde weerstand tegen vermoeiing en een langere levensduur. De uniformiteit van de microstructuur in smeedstukken resulteert in voorspelbaardere en betrouwbaardere prestaties onder wisselende spanningsomstandigheden.

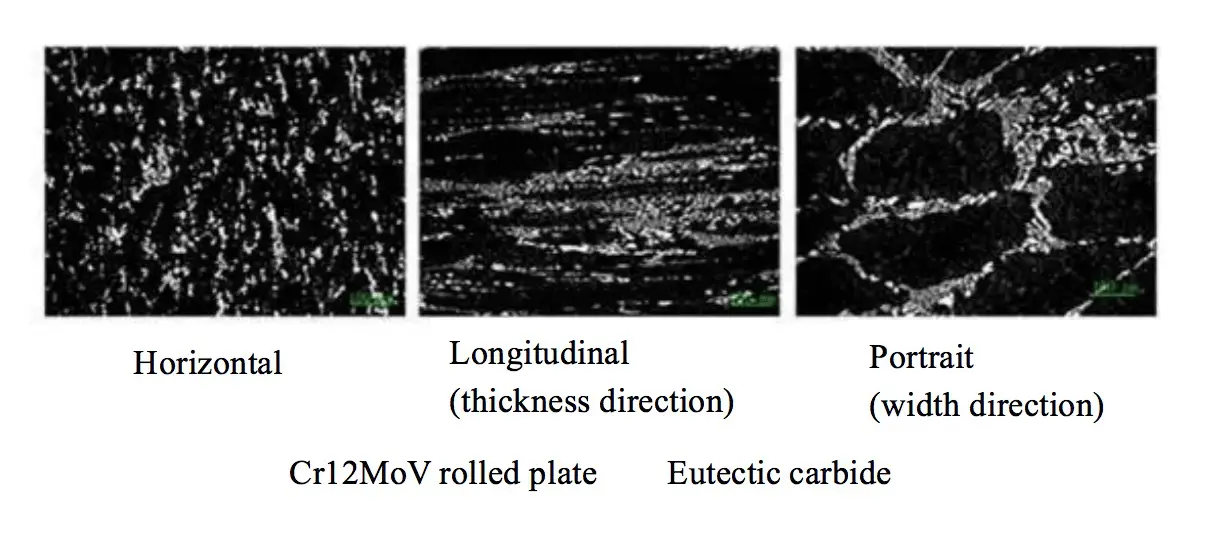

De afbeelding hieronder toont de metallografische verdeling van eutectische carbiden langs verschillende oriëntaties in een Cr12MoV gewalste plaat, wat de anisotrope aard van gewalste producten benadrukt.

(2) Wat de vervormingsefficiëntie betreft, zorgt smeden voor een aanzienlijk hogere mate van plastische vervorming in vergelijking met walsen. Deze intensievere vervorming is vooral effectief in het afbreken en herverdelen van eutectische carbiden, wat leidt tot een meer verfijnde en homogene microstructuur. De zware plastische vervorming tijdens het smeden draagt ook bij aan korrelverfijning en de eliminatie van porositeiten, waardoor de materiaaleigenschappen verder verbeteren.

(3) Hoewel smeden over het algemeen hogere bewerkingskosten met zich meebrengt dan walsen, is de investering vaak gerechtvaardigd voor kritieke onderdelen. Smeden is onmisbaar voor:

- Onderdelen met hoge belasting of schokbestendige onderdelen

- Onderdelen met complexe geometrieën

- Toepassingen die strenge mechanische eigenschappen of maatnauwkeurigheid vereisen

De superieure mechanische eigenschappen en microstructurele integriteit van gesmede onderdelen resulteren vaak in een langere levensduur en verbeterde betrouwbaarheid, waardoor de aanvankelijk hogere kosten mogelijk worden gecompenseerd door een lagere onderhouds- en vervangingsfrequentie.

(4) Gesmede onderdelen worden gekenmerkt door continue en ononderbroken metaalstroomlijnen die zich aanpassen aan de geometrie van het onderdeel. Deze ononderbroken korrelstroom verbetert de sterkte van het onderdeel aanzienlijk, vooral in gebieden met hoge spanningsconcentraties.

Daarentegen kunnen bewerkingen op gewalste producten deze stroomlijnen verstoren, waardoor potentiële spanningsconcentratiepunten ontstaan en de totale vermoeiingslevensduur van het werkstuk afneemt. Dit is vooral kritisch bij toepassingen met cyclische belasting of schokbelastingen.

De afbeelding hieronder toont de stroomlijnen van metaal in gegoten, machinaal bewerkte en gesmede werkstukken, waarbij de superieure continuïteit van de korrelstructuur in gesmede onderdelen wordt benadrukt.