Heb je ooit moeite gehad met het dimensioneren van je werktuigbouwkundige tekeningen? Goed dimensioneren is cruciaal voor duidelijke communicatie en efficiënte productie. In deze blogpost deelt een ervaren werktuigbouwkundig ingenieur waardevolle inzichten en praktische tips om u te helpen de kunst van het dimensioneren onder de knie te krijgen. Ontdek de belangrijkste principes, best practices en veelvoorkomende valkuilen die je moet vermijden, zodat je nauwkeurige en professionele tekeningen kunt maken die voldoen aan de industrienormen. Maak je klaar om je dimensioneringsvaardigheden naar een hoger niveau te tillen!

Basisvereisten voor maatvoering in onderdeeltekeningen

Afmetingen op onderdeeltekeningen moeten worden gemarkeerd in overeenstemming met de industrienormen, zodat ze volledig, duidelijk en rationeel zijn. Deze aanpak is cruciaal voor zowel de integriteit van het ontwerp als de efficiëntie van de productie.

Vereisten voor rationele dimensionering:

(1) Conform ontwerp: Afmetingen moeten voldoen aan de ontwerpspecificaties om de algemene kwaliteit en functionaliteit van de machine of het onderdeel te garanderen.

(2) Maakbaarheid: Afmetingen moeten efficiënte fabricageprocessen en eenvoudige kwaliteitsinspectieprocedures mogelijk maken.

Om effectief aan deze eisen te voldoen, moeten ingenieurs en tekenaars beschikken over:

Belangrijke overwegingen voor rationele dimensionering:

De afmetingen in de onderdeeltekening moeten niet alleen voldoen aan de eisen van juistheid, integriteit en duidelijkheid, maar de afmetingen moeten ook redelijk zijn.

Definitie van rationaliteit van afmetingen op onderdeeltekeningen:

Of de afmetingen nu redelijk zijn of niet, de belangrijkste punten zijn de volgende:

1. Hoofdafmetingen en niet-hoofdafmetingen

Belangrijkste afmetingen:

Afmetingen die de specificatie en prestaties van componenten of machines beïnvloeden, zoals paringsafmetingen, afmetingen om de exacte positie van onderdelen in componenten te bepalen, verbindingsafmetingen, installatieafmetingen en afmetingen die de uitwisselbaarheid en werknauwkeurigheid van onderdelen beïnvloeden.

Niet-hoofdafmetingen:

Zoals de externe omtrekdimensie, niet-passende dimensies, dimensies die worden gebruikt om te voldoen aan de mechanische eigenschappen, structurele vorm en procesvereisten van onderdelen, enz.

Hoofdafmetingen moeten direct worden aangegeven:

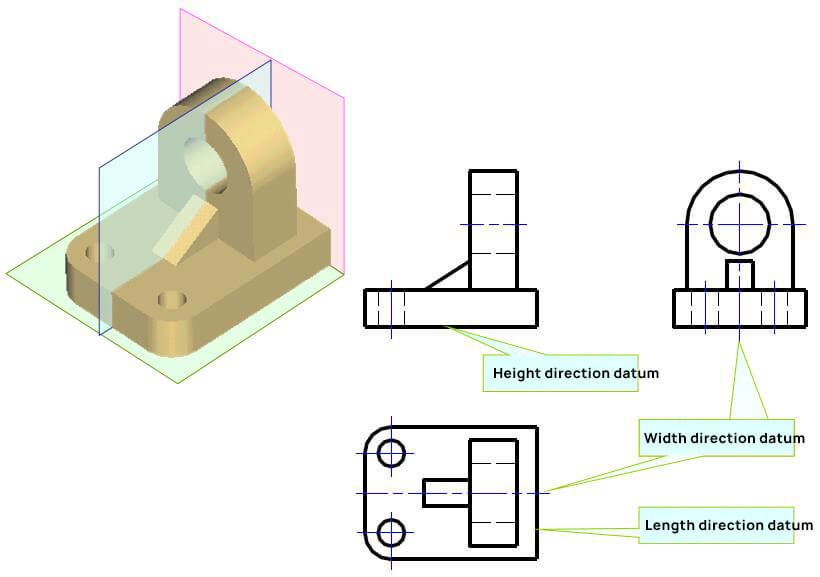

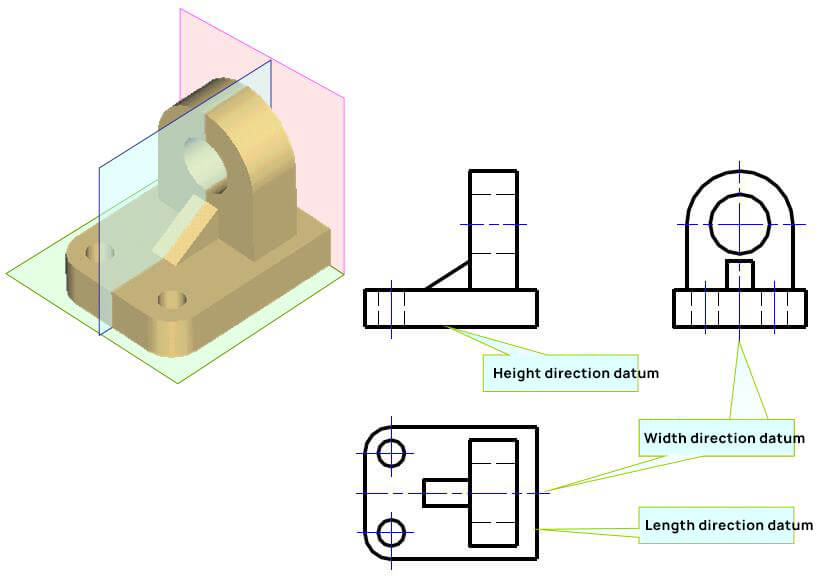

2. Maatnulpunt van onderdelen

Datum: een groep geometrische elementen op het onderdeel selecteren als basis voor het bepalen van de onderlinge positierelatie van andere geometrische elementen.

Volgens verschillende doeleinden wordt de benchmark onderverdeeld in een ontwerpbenchmark en een procesbenchmark.

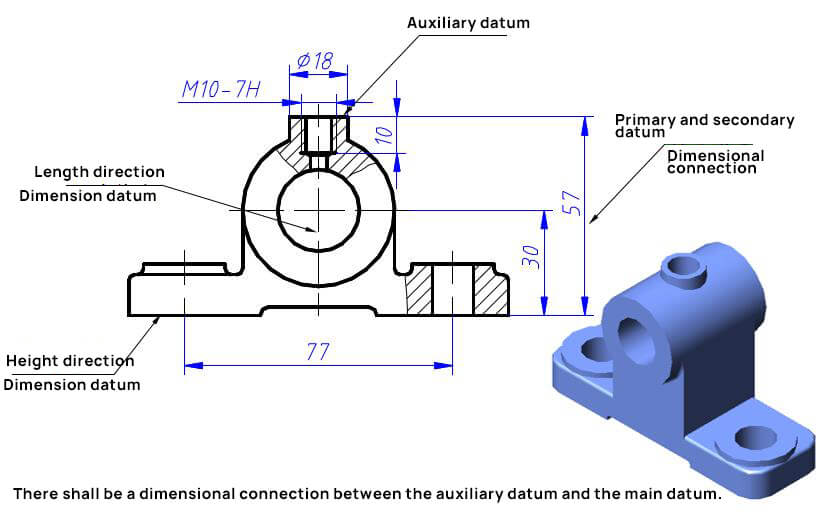

Ontwerpdatum: het referentiepunt dat wordt gebruikt om de exacte positie van het onderdeel in de assemblage te bepalen. Meestal wordt een van de referentiepunten gekozen als het hoofdmaatnulpunt.

Procesbenchmark: de benchmark voor verwerking en meting, die vaak wordt gebruikt als benchmark voor hulpdimensies.

Elementen die vaak als referentiepunt worden gebruikt: belangrijk bodemoppervlak, eindvlak, symmetrisch vlak, oppervlak van de assemblageverbinding, as van het hoofdgat of de as, enz.

Selectie referentiepunt:

Er moet een dimensionale verbinding zijn tussen het hulpnulpunt en het hoofdnulpunt.

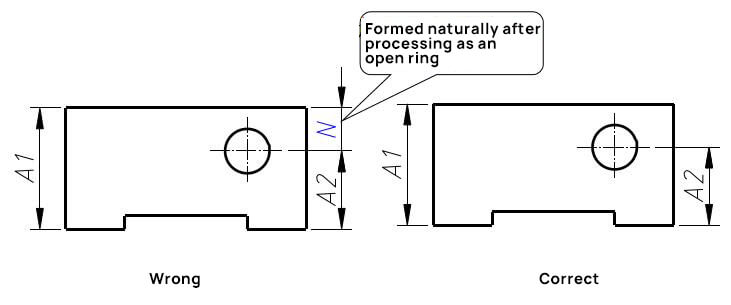

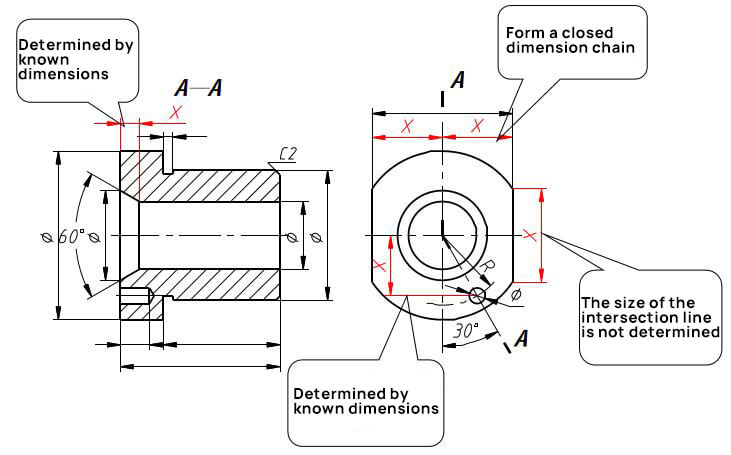

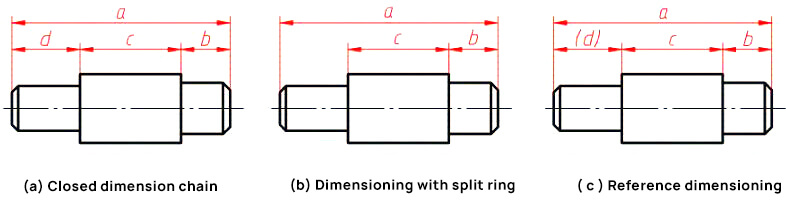

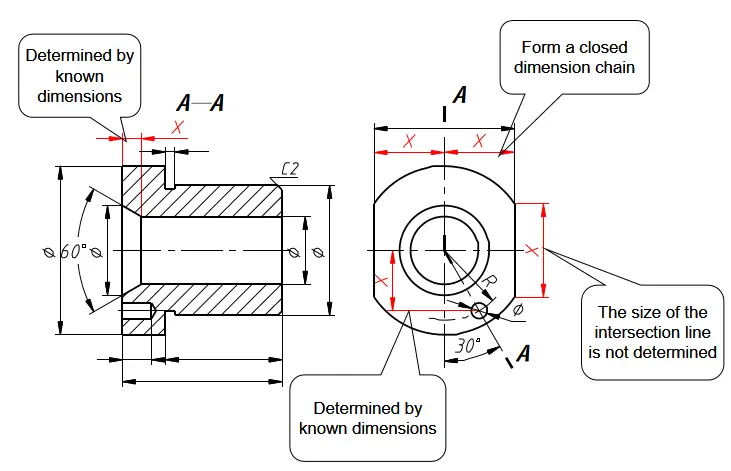

3. Gesloten dimensieketen

De afmetingen van onderdelen in dezelfde richting kunnen aan elkaar worden gekoppeld en worden opgesomd in de vorm van een maatketen.

Het moet echter vermeden worden om een gesloten dimensieketen te vormen.

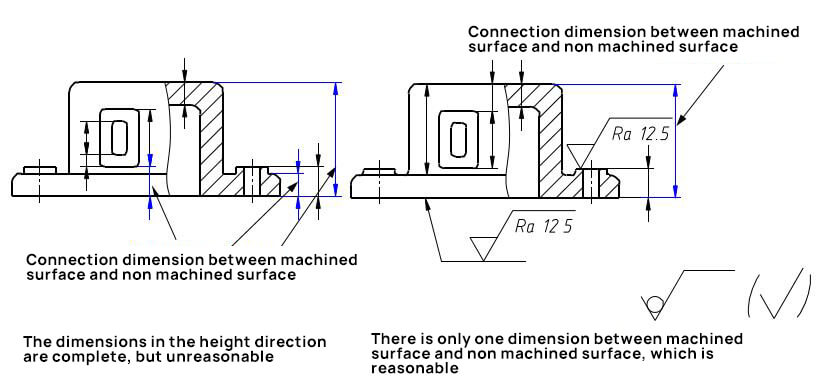

4. Slechts één niet bewerkt oppervlak kan in dezelfde richting worden verbonden met het bewerkte oppervlak.

De blinde maat en de verwerkingsmaat worden zoveel mogelijk afzonderlijk gemarkeerd om het aflezen van de tekening te vergemakkelijken.

5. Markeer de afmetingen volgens de verwerkingsvolgorde

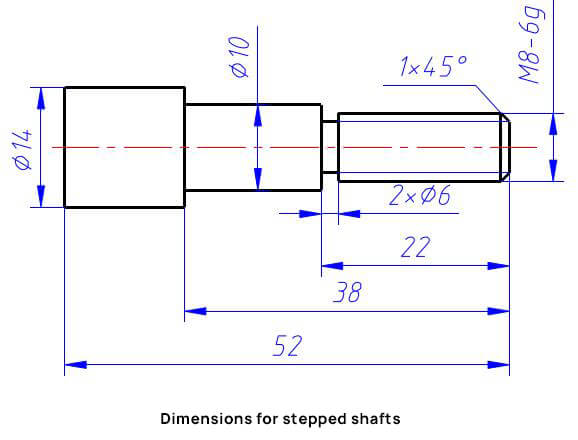

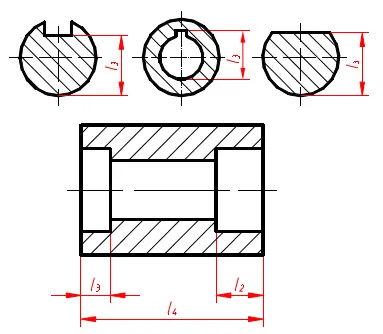

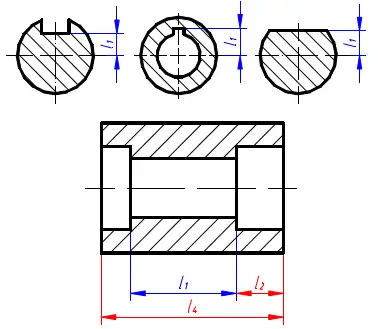

Afmetingen voor getrapte assen

Verwerkingsvolgorde

Algemene methoden en stappen:

(1) Analyseer de functie van de vorm van de onderdelenstructuur en begrijp de combinatierelatie met aangrenzende onderdelen;

(2) Onderscheid de primaire en secundaire afmetingen, bepaal de ontwerpbasis en markeer de hoofdafmetingen;

(3) Selecteer de procesbenchmark en noteer alle niet-hoofddimensies met de vormanalysemethode.

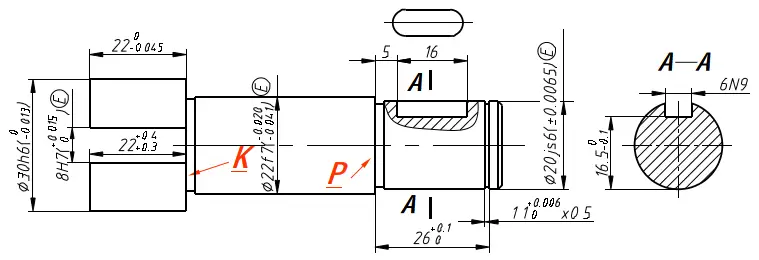

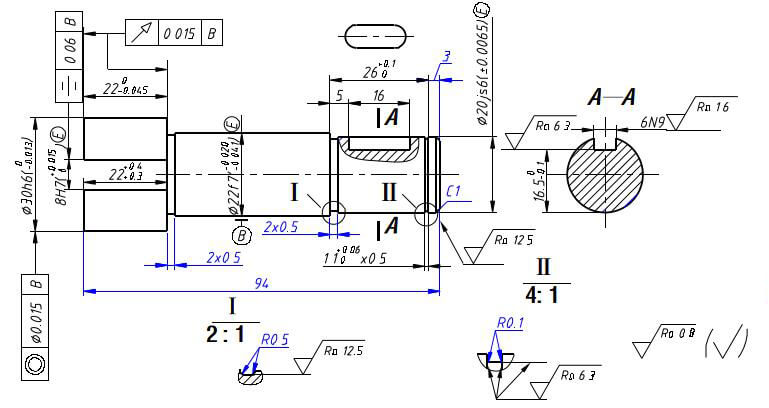

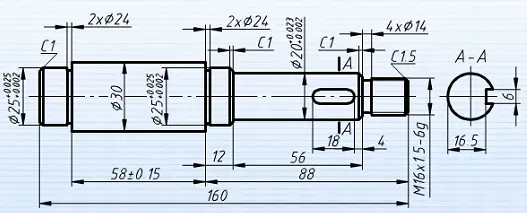

Voorbeeld: as van schottenpomp

(2) Markeer de belangrijkste afmetingen en hun afwijkingen van de ontwerpbasis.

(3) Kies, rekening houdend met de verwerkings- en productievereisten, het geschikte proces ijkpunt, noteer alle andere afmetingen, selecteer het linker en rechter uiteinde van de as als het proces ijkpunt en markeer andere afmetingen.

Markeer de vereisten voor de oppervlaktestructuur, geometrische tolerantie en andere technische vereisten.

(4) Controleren

Of de hoofdafmetingen en de ontwerpbasis geschikt zijn, of er omissies zijn, of de afmetingwaarde en de afwijking voldoen aan de ontwerpeisen en of ze zijn afgestemd op de relevante afmetingen op de onderdelentekening van relevante onderdelen.

Controleer of de afmetingen volledig zijn.

Controleer of de instelmaat en positioneermaat volledig zijn volgens de structurele vorm van de onderdelen.

Controleer of het voldoet aan de nationale norm.

1. Implementeer oprecht nationale normen.

Er zijn standaardwaarden voor lengte, diameter, hoek, conus en de afwijking daarvan, die in het algemeen moeten worden gekozen;

Standaard structurele elementen (tandwieltanden, schroefdraad, enz.) moeten worden gemarkeerd met afmetingen en afwijkingen volgens de voorschriften.

2. De afmetingen moeten volledig zijn, maar er mogen geen overbodige afmetingen zijn.

3. Om het lezen van tekeningen te vergemakkelijken, moeten de afmetingen die nodig zijn voor hetzelfde soort werk centraal gemarkeerd worden, zoals de afmetingen van spiebaan op as.

4. De grootte van het contact moet consistent zijn.

Elk onderdeel in het component heeft de relatie van pasvorm, verbinding, overbrenging, positie, enz. Bij het markeren van de afmetingen van hun verbinding moeten het maatnulpunt, de inhoud van de markering en de vorm van de markering zoveel mogelijk op elkaar worden afgestemd.

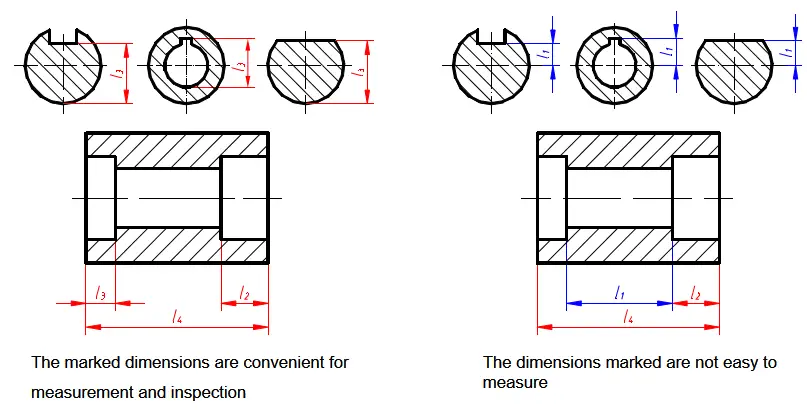

5. Houd rekening met de vereisten voor handige metingen en inspecties.

De gemarkeerde afmetingen zijn handig voor metingen en inspecties

De aangegeven afmetingen zijn niet eenvoudig te meten

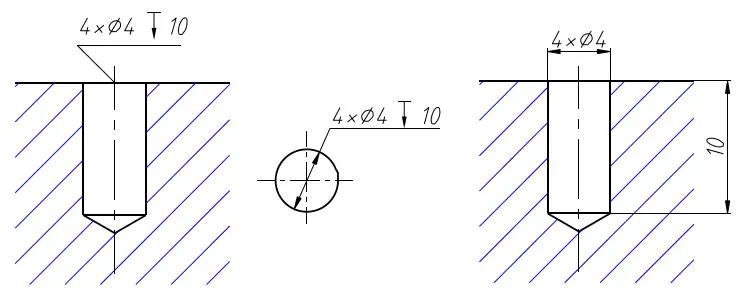

(1) Lichtgat

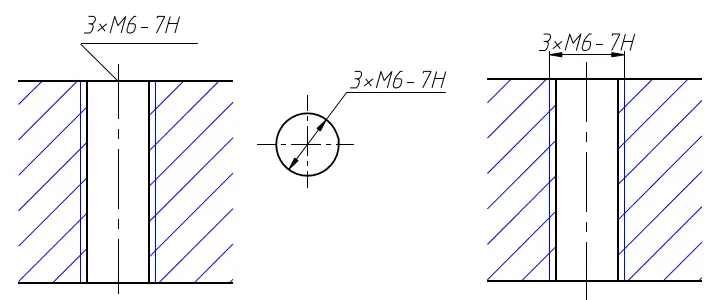

Vereenvoudigde injectiemethode Gewone notitiemethode

Vereenvoudigde injectiemethode Gewone notitiemethode

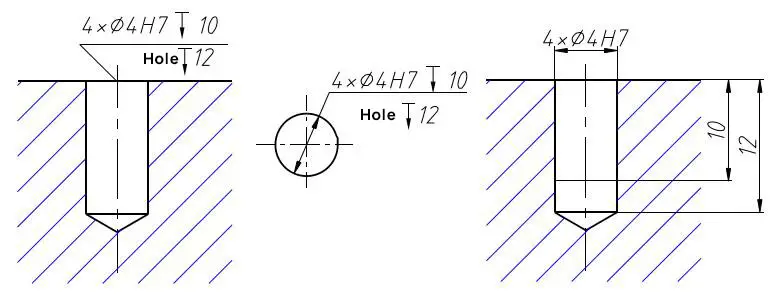

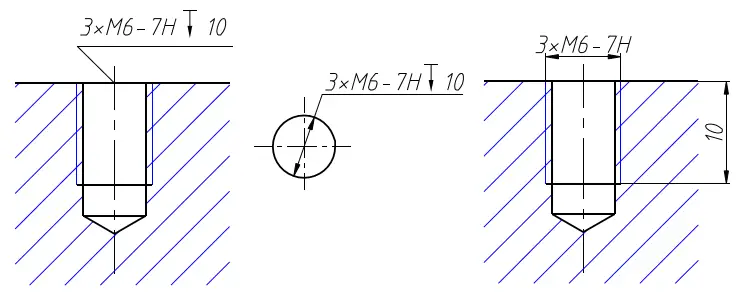

(2) Schroefgat

Vereenvoudigde injectiemethode Gewone notitiemethode

Vereenvoudigde injectiemethode Gewone notitiemethode

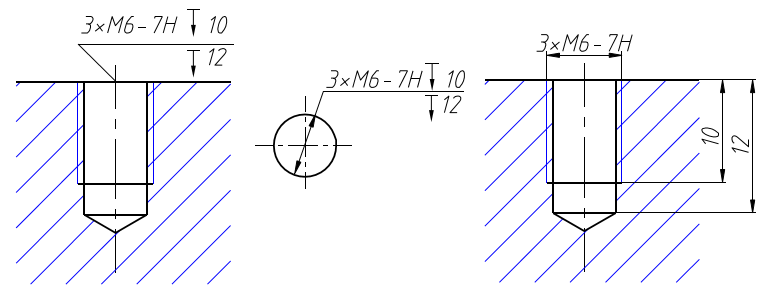

Vereenvoudigde injectiemethode Gewone notitiemethode

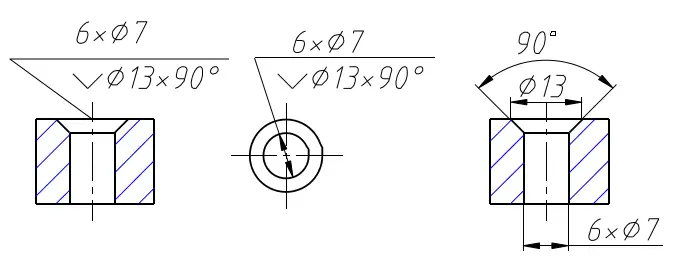

(3) Tegenboring

Vereenvoudigde injectiemethode Gewone notitiemethode

Vereenvoudigde injectiemethode Gewone notitiemethode

Over het algemeen moet de maat worden gemarkeerd als een opening, dat wil zeggen dat er geen overbodige maat mag zijn.

Op dit moment is de ring met de laagste nauwkeurigheidseis niet gemarkeerd met maat, wat een openingsring.

In sommige gevallen, om optellen en aftrekken tijdens de verwerking te vermijden, wordt de afmeting van de splitring aangegeven met haakjes, wat "referentiemaat“.

Over het algemeen wordt de referentiemaat niet geïnspecteerd tijdens de productie.

1. Basisvereisten voor het dimensioneren van assemblage

2. Maatclassificatie en maatnulpunt

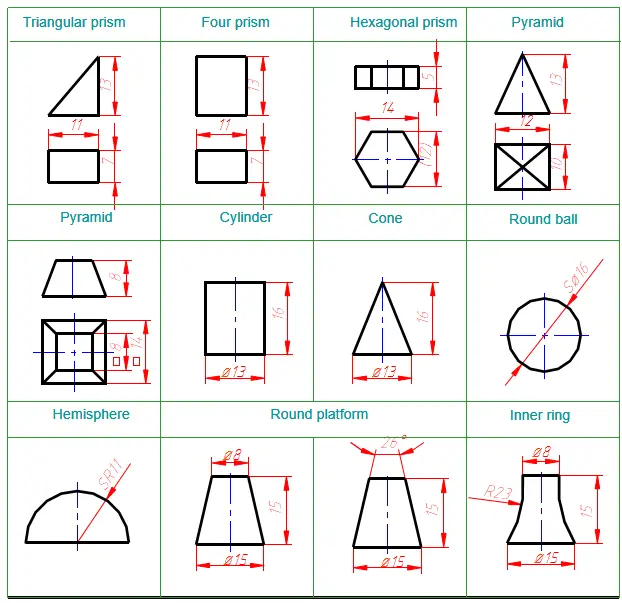

3. Basis annotatiemethode voor vormdimensies

4. Algemene dimensie-annotatie

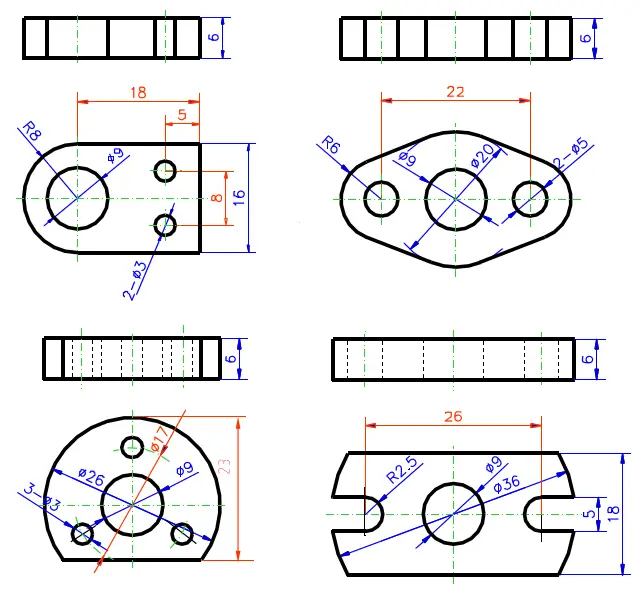

5. Maatmarkering van snijlichaam en snijlichaam

6. Aandachtspunten bij het dimensioneren

7. Voorbeelden van dimensionering

1. De afmetingen moeten volledig zijn en de vorm en grootte van het voorwerp moeten volledig bepaald zijn zonder weglating of herhaling.

2. De afmetingen moeten voldoen aan de bepalingen van de nationale normen, d.w.z. dat de nationale normen strikt moeten worden nageleefd.

3. De afmetingen moeten redelijk zijn en de indeling moet duidelijk zijn.

1. Maatnulpunt

Het beginpunt van dimensionering is het maatnulpunt.

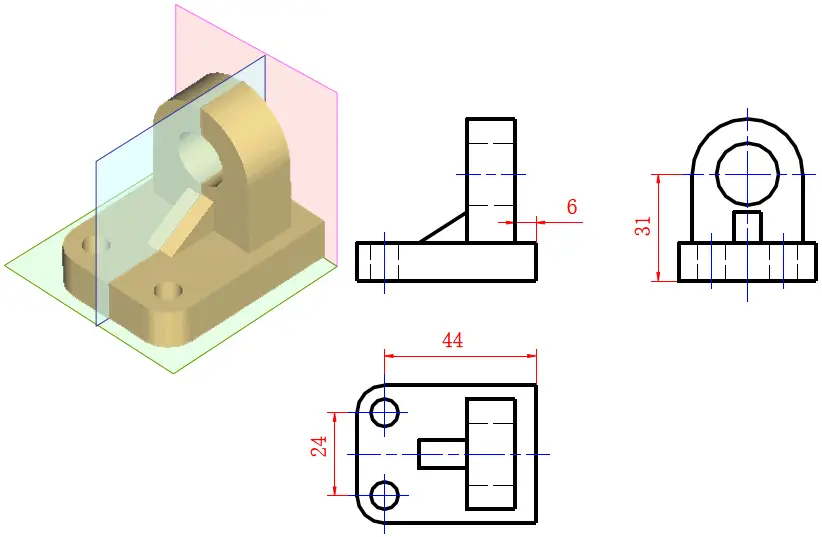

2. Grootte instellen

Bepaal de grootte van de vorm en de grootte van elk onderdeel van de assemblage.

3. Positioneringsdimensie

Bepaal de relatieve positie en grootte tussen de basisvormen.

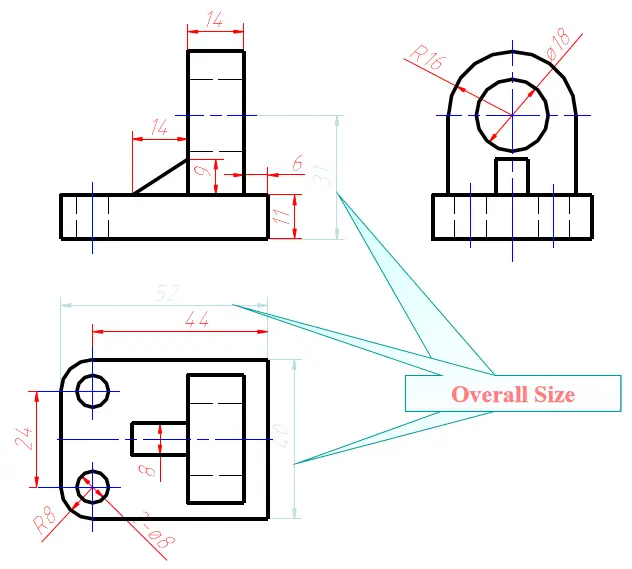

4. Algemene afmetingen

Totale lengte, totale breedte en totale hoogte van elk lichaam.

1). Maatnulpunt

2). Grootte instellen

3). Positioneringsafmeting

4). Algemene afmetingen

Legenda voor de algemene afmeting

Legende zonder directe totale afmeting

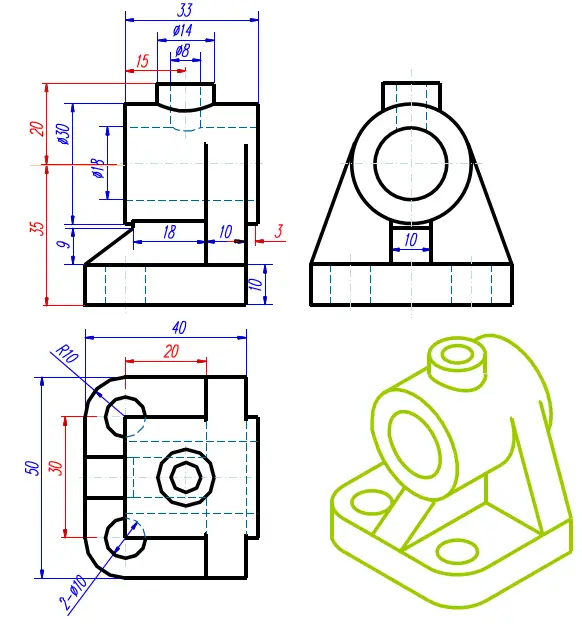

Stappen voor dimensionering:

1. Voer een vormanalyse uit. De assemblage kan worden onderverdeeld in vijf basisonderdelen: bodemplaat, cilinder, steunplaat, ribbenplaat en kleine cilinder.

2. Markeer de vaste grootte van de vorm één voor één.

3. Selecteer het afmetingsnulpunt, selecteer het bodemoppervlak van de bodemplaat als het nulpunt in de hoogterichting, selecteer het symmetrische vlak door de cilinderas als het afmetingsnulpunt in de lengterichting en selecteer het achtereindvlak van de cilinder als het afmetingsnulpunt in de breedterichting.

4. Markeer de positioneringsmaat.

5. Pas de totale afmeting aan en markeer deze.

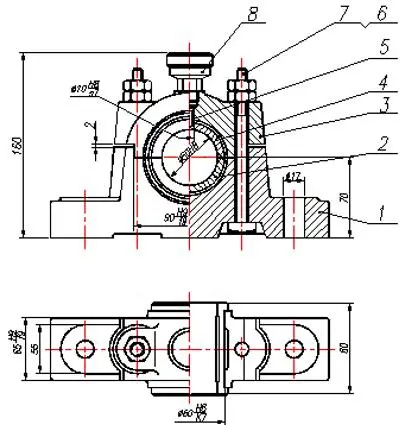

Asonderdelen moeten voldoen aan de verwerkingsvolgorde en inspectiemethode

Bewerkingsvolgorde van de as:

De afmetingen moeten volledig zijn, maar er mogen geen overbodige afmetingen zijn.

Houd rekening met de vereisten voor handige metingen en inspecties.

De gemarkeerde afmetingen zijn handig voor metingen en inspecties.

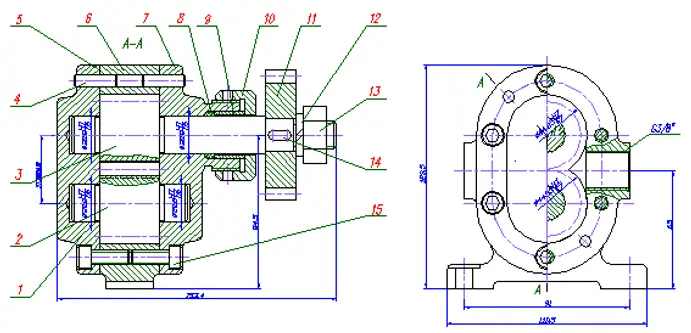

Het is niet nodig om alle afmetingen van onderdelen op de assemblagetekening te noteren.

Het is alleen nodig om de prestaties, het werkingsprincipe, de assemblagemethode en de vereiste afmetingen van de machine verder te beschrijven.

1. Specificaties en afmetingen

Ook wel prestatiedimensie genoemd, geeft de specificaties en werkprestaties van componenten of machines weer.

Deze afmeting moet als eerste worden bepaald in het ontwerp. Het is de basis voor het ontwerpen, begrijpen en selecteren van machines.

2. Montageafmetingen

De afmetingen die de assemblagerelatie en werknauwkeurigheid tussen de onderdelen aangeven, omvatten over het algemeen het volgende:

1. Pasmaten verwijzen naar enkele belangrijke afmetingen met pasvereisten tussen onderdelen.

2. De relatieve positiemaat geeft de belangrijke afstand en speling tussen de onderdelen aan die tijdens de assemblage moet worden gegarandeerd.

3. Bewerk afmetingen tijdens assemblage. Sommige onderdelen kunnen pas bewerkt worden nadat ze samengevoegd zijn. De bewerkingsmaten tijdens assemblage moeten op de assemblagetekening worden aangegeven.

3. Installatieafmetingen

De afmetingen die moeten worden bepaald om de onderdelen op de machine of de machine op de fundering te installeren.

4. Totale afmeting

Geeft de totale lengte, breedte en hoogte van de machine of het onderdeel aan.

Het maakt de vereiste afmetingen mogelijk voor verpakking, transport, installatie en fabrieksontwerp.

5. Andere belangrijke dimensies

Het behoort niet tot de bovenstaande afmetingen, maar de afmeting moet worden gegarandeerd tijdens het ontwerp of de assemblage.