1. De belangrijkste oorzaken van fouten bij het NC snijden en blank maken zijn thermische vervorming van de staalplaat, de techniek van de operator, de vlakheid van het ondersteuningsplatform, de nauwkeurigheid van de apparatuur en de mate van corrosie op het oppervlak van de staalplaat. 2. Dimensionale foutenanalyse van geproduceerde onderdelen [...]

De belangrijkste oorzaken van fouten bij NC snijden en blanking zijn thermische vervorming van de staalplaat, de techniek van de operator, de vlakheid van het ondersteuningsplatform, de nauwkeurigheid van de apparatuur en de mate van corrosie op het oppervlak van de staalplaat.

Het vlamsnijden van staalplaten gaat altijd gepaard met hete vervorming. De maatfouten in warmvervormde onderdelen kunnen echter aanzienlijk worden verminderd. De snijsnelheid en de werkstukkwaliteit worden beïnvloed door de vaardigheden van de operator.

De vlakheid van het ondersteuningsplatform en de nauwkeurigheid van de apparatuur hebben de grootste invloed op de grootte van de onderdelen. Onnauwkeurigheden kunnen er vaak toe leiden dat onderdelen direct worden afgedankt. Daarnaast kan de corrosie van de staalplaat oppervlak kan zowel de snijkwaliteit als de snijsnelheid beïnvloeden.

Thermische vervorming in staalplaten is vooral merkbaar in slanke onderdelen. Op basis van jarenlange snijpraktijk en analyse is vastgesteld dat de maatfouten in onderdelen als gevolg van thermische vervorming geminimaliseerd kunnen worden door aandacht te besteden aan de volgende drie aspecten:

2.1.1 Onderdeelafbeeldingen tekenen

Als je grafieken voor onderdelen maakt, zorg er dan voor dat je de juiste hoeveelheid compensatie voor thermische uitzetting in de lengterichting van het onderdeel opneemt. De compensatiehoeveelheid moet gekozen worden op basis van de specifieke eigenschappen van elk afzonderlijk onderdeel.

VoordelenHet compenseert direct de maatfouten van onderdelen die worden veroorzaakt door thermische uitzetting;

NadelenHet is alleen toepasbaar op vierkante onderdelen en andere vormen zijn niet eenvoudig te compenseren.

2.1.2 Dgedetailleerd kwijtingsproces

Uitgaande van het ontladingsaspect, het ontladingsproces verfijnen en een speciaal ontladingsproces voor vluchtige onderdelen formuleren.

2.1.2 Use van gemeenschappelijke rand

Het gebruik van een gemeenschappelijke rand kan snijtijdminimaliseren de warmteopname door de staalplaat, verminderen de uitzetting van de staalplaat en verminderen daardoor de maatfouten van onderdelen.

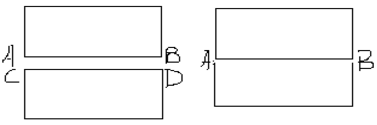

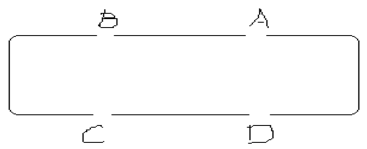

Zoals weergegeven in afbeelding 1, moeten AB en CD op twee aangrenzende zijden van twee delen afzonderlijk worden gesneden als er geen gemeenschappelijke rand wordt gemaakt.

Aan de andere kant hoeft na het gebruik van een gemeenschappelijke rand alleen de AB-rand te worden gesneden en hoeft de CD-rand niet te worden gesneden.

Dit vermindert niet alleen fouten in onderdelen, maar verbetert ook de snijefficiëntie en het plaatgebruik.

2.1.2 Rredelijke snijrichting

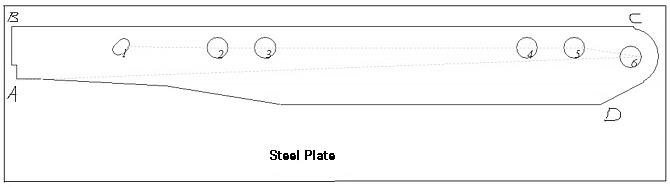

Bepaal de redelijke snijrichting van het onderdeel aan de hand van de werkelijke situatie, snijd eerst het gat, dan de vorm en snijd eerst de rand dicht bij de rand van de staalplaat.

Probeer ervoor te zorgen dat er voldoende verbindingsstijfheid is tussen het onderdeel en de staalplaat voordat het onderdeel dicht bij het voltooiingspunt wordt gesneden, om de snijgrootte en nauwkeurigheid van het onderdeel te garanderen.

Snij in Fig. 2 bijvoorbeeld eerst de binnenste opening (1-6) en vervolgens de buitenste contour in de volgorde A, B, C, D en A.

2.1.3 Rredelijke productlay-out en snijpad

De fout die wordt veroorzaakt door de vervorming van de staalplaat kan worden geminimaliseerd door de juiste werkstuklay-out en aanpassing van het snijpad.

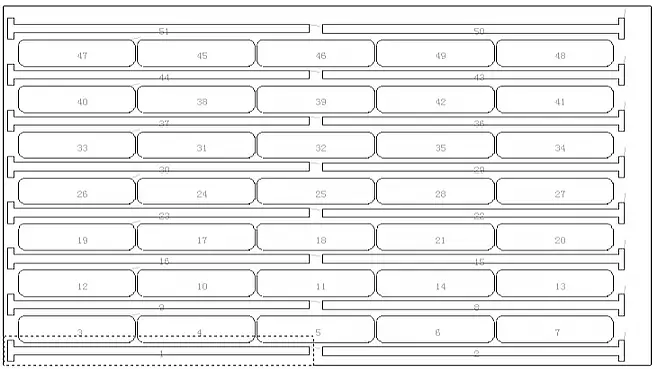

Zoals geïllustreerd in afbeelding 3, moeten T-vormige onderdelen die gevoelig zijn voor vervorming gekoppeld worden aan kleinere onderdelen die minder snel vervormen. Dit vermindert overmatige verhitting in gelokaliseerde gebieden, minimaliseert thermische vervorming en garandeert de nauwkeurigheid van de afmetingen van het onderdeel.

Om vervorming in slanke onderdelen te minimaliseren, moet dislocatie snijden worden gebruikt bij het ontladen.

Zoals op afbeelding 4 te zien is, wordt na het snijden van deel 2 de tweede kolom gebruikt om deel 3 te snijden. Nadat deel 2 een bepaalde tijd is afgekoeld, wordt het omgedraaid om deel 4 te snijden.

Er moeten inspanningen worden geleverd om overmatige plaatselijke verwarming van de staalplaat te voorkomen, thermische vervorming te minimaliseren en de nauwkeurigheid van de afmetingen van het onderdeel zo veel mogelijk te garanderen.

2.1.2 Setting interval

Om de fout als gevolg van de vervorming van de staalplaat (zoals in Fig. 5) te verminderen, wordt aanbevolen om intervallen in te stellen. Houd er rekening mee dat de secties A, B, C en D niet tijdelijk moeten worden doorgesneden, maar tijdens het reinigen van het platform.

Voordelen: direct en effectief de vervorming van onderdelen verminderen;

NadelenDe instelling van het interval verhoogt het aantal snijperforaties, verlengt de snijtijd en verhoogt het verbruik van de machine. snijmondstuk.

Het doorsnijden van de spleet (zoals getoond in Fig. 6) kan littekens veroorzaken die het schoonmaakpersoneel van het platform achterlaat.

Reparatielassen en -slijpen achteraf zijn noodzakelijk.

Afhankelijk van de situatie, de keuze en het gebruik van geschikte methoden of een combinatie van verschillende methoden om de vervorming van staal plaat kan een duidelijke rol spelen.

In theorie, als je dezelfde apparatuur en hetzelfde NC-programma gebruikt, zouden de te snijden onderdelen identiek moeten zijn. In werkelijkheid is dit echter niet altijd het geval.

Zelfs met de juiste procedure kunnen onderdelen die door verschillende operators zijn gesneden variaties in grootte en fouten vertonen, en sommige moeten misschien zelfs worden verwijderd.

Om ervoor te zorgen dat de onderdelen goed gesneden worden, moet het juiste snijmondstuk gekozen worden op basis van de dikte van de staalplaat. De vlam moet overeenkomstig worden aangepast en de bijbehorende gleufcompensatie moet worden ingesteld om ervoor te zorgen dat de onderdelen van hoge kwaliteit zijn.

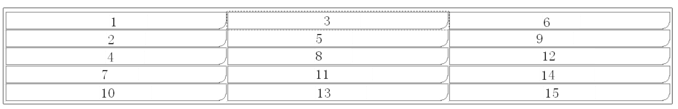

Zie ter referentie de onderstaande tabel, waarin de gas snijproces parameters.

|

Snijprocesparameters |

|||||||

|

Snijmondstuknummer |

Diameter zuurstofgat /mm |

Snijdikte /mm |

Snijsnelheid mm / min |

Voorverwarmingstijd /s |

Zuurstofdruk Mpa |

Gasdruk Mpa |

Spleetcompensatiewaarde /mm |

|

1 |

1.0 |

5-10 |

700-500 |

5-12 |

0.6-0.7 |

>0.03 |

2 |

|

2 |

1.2 |

10-20 |

600-380 |

15-25 |

0.6-0.7 |

>0.03 |

2.5 |

|

3 |

1.4 |

20-40 |

500-350 |

25-30 |

0.6~0.7 |

>0.03 |

3 |

|

4 |

1.6 |

40~60 |

420-300 |

35-50 |

0.6-0.7 |

>0.03 |

3.5 |

|

5 |

1.8 |

60-100 |

320-200 |

50-80 |

0.6-0.7 |

>0.03 |

3.5 |

|

6 |

2.0 |

100-150 |

260~140 |

80-120 |

0.7-0.8 |

>0.04 |

3.5 |

Opmerking: de zuiverheid van zuurstof is hoger dan 99,5%.

De belangrijkste reden voor maatfouten in onderdelen door het ondersteuningsplatform is dat het vlak van het ondersteuningsplatform niet parallel is aan het oppervlak van de geleiderail van de NC-snijmachine.

Het werkplatform van de ondersteunende staalplaat wordt vaak geraakt en gestoten op het laad- en losplatform, waardoor het vlak ongelijk wordt en niet parallel loopt met het oppervlak van de geleiderail van de NC-snijmachine.

Als de oneffenheid groot is, kan dit ervoor zorgen dat de snijbrander van de snijmachine niet loodrecht op de staalplaat staat, waardoor de dikterichting van het hele onderdeel overhelt.

Als gevolg van langdurig snijden met vlammen kan de inlegplaat van het ondersteuningsplatform schade oplopen door snijden en slakaanhechting, wat leidt tot plaatselijke oneffenheden van het ondersteuningsplatform.

Tijdens het snijden kan het onderdeel gedeeltelijk zweven, waardoor de dikterichting van het onderdeel gedeeltelijk overhelt.

Wanneer de dikte staalplaat relatief groot is, zal de onderdeelgrootte een significante fout hebben.

De nauwkeurigheid van de geleiderail van de apparatuur heeft een directe invloed op de nauwkeurigheid van de gesneden onderdelen. Om fouten veroorzaakt door de nauwkeurigheid van de geleiderail te minimaliseren, is het essentieel om het parallellisme en de vlakheid van de geleiderail regelmatig te onderhouden en te controleren.

Het beschermen van de apparatuurparameters is cruciaal. Elke wijziging aan de verticale en horizontale parameters van de apparatuur kan ertoe leiden dat een aanzienlijk aantal onderdelen wordt afgedankt.

Operators moeten onderdelen grondig zelf inspecteren, vooral grote onderdelen, en geconstateerde problemen direct melden. Deze aanpak zal effectief helpen bij het identificeren van dergelijke problemen.

Verschillende methoden kunnen worden gecombineerd om fouten effectief te verminderen en de productkwaliteit te verbeteren op basis van de oorzaken van fouten in verschillende onderdelen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.