Het overlay lasproces heeft een hoge efficiëntie en lage materiaalkosten en wordt veel gebruikt bij de productie en reparatie van onderdelen, de wijziging van materiaaloppervlakken en de flexibele productie van kleine en middelgrote partijen metalen componenten. In het daadwerkelijke gebruik van ondergrondse technische apparatuur wordt de apparatuur onderworpen aan complexe krachten en [...]

Het overlay lasproces heeft een hoge efficiëntie en lage materiaalkosten, en wordt veel gebruikt bij de productie en reparatie van onderdelen, de wijziging van materiaaloppervlakken en de flexibele productie van kleine en middelgrote partijen metalen componenten.

Bij het feitelijke gebruik van ondergrondse apparatuur wordt de apparatuur blootgesteld aan complexe krachten en zware werkomstandigheden.

De tunnelboormachine is bijvoorbeeld een tunnelboormachine die gebruik maakt van de schildmethode. Tijdens het ondergrondse gebruik van de tunnelboormachine treedt onvermijdelijk slijtage op van de snijkop en aanverwante onderdelen zoals de beschermblokken van de snijkop, de snijzitting en de schraperzitting.

De overlay lasproces wordt niet alleen toegepast bij het reviseren en repareren van versleten onderdelen van de snijkop, maar ook bij het additief prepareren van slijtvaste lagen en slijtvaste netten van onderdelen om de slijtvastheid van onderdelen te verhogen. In de huidige productie wordt vaak een grotere lasstroom gebruikt om de productie-efficiëntie te verbeteren.

Echter, vanwege de beperkingen van de overlay laskwaliteitAls de stroom te groot is, zal de verdunningssnelheid toenemen, wat defecten kan veroorzaken zoals segregatie van de legeringssamenstelling en verlies van vloeibaar metaal tijdens het overlay lasproces.

Integendeel, als de lasstroom in de overlay lastoepassing relatief klein is, zal dit leiden tot een lagere productie-efficiëntie.

Het dubbeldraadslassen, als een efficiënte lasmethode, wordt steeds meer gebruikt door mensen. Het dubbeldraadslassen kan een hoge neersmeltsnelheid bereiken en ook de samenstelling en kristallisatie van de las verbeteren. lasnaad door gebruik te maken van het temperatuurveld en de thermische cyclus van het dubbeldraads lassen, waardoor de microstructuur en de prestaties van de overlappende laslaag verbeteren.

Daarom is het onderzoeken van de toepassing van dubbeldraads lassen in overlay-lassen, het in evenwicht brengen van de vorming en de kwaliteit van het overlay-lassen en het verbeteren van de werkelijke productie-efficiëntie van groot belang voor de praktische technische toepassing van overlay-lassen.

De lasstroombron gebruikt in het experiment is de QINEO PULSE 600 van CLOOS. Bij gebruik van het QINEO lasapparaat voor het uitvoeren van kleine stroom pulslassenDe spetters zijn klein en de vorming is prachtig.

Op basis hiervan is een proces voor dubbeldraads lassen ontwikkeld dat niet alleen rekening houdt met de kwaliteit van de lasnaad, maar ook de efficiëntie van het neerleggen van lasnaden sterk verbetert. De apparatuur voor dubbeldraads lassen maakt gebruik van een structuur met een dubbeldraads pistool, waarbij de twee draden constant in hetzelfde smeltbad worden gesmolten.

De voorste draad zorgt voor de voorverwarming van de achterste draad en de achterste draad verwarmt de voorste draad opnieuw, waardoor de microstructuur en de prestaties van de overlappende laslaag verbeteren.

Aangezien de twee draden van elkaar geïsoleerd zijn, is het mogelijk om verschillende flexibele en diverse combinaties te gebruiken.

Hierdoor kunnen niet alleen de parameters van de twee draden onafhankelijk van elkaar worden aangepast, maar kunnen ook twee verschillende draaddiameters en verschillende draadmaterialen worden geselecteerd op basis van specifieke toepassingsvereisten, waardoor een breed toepassingsgebied wordt bestreken.

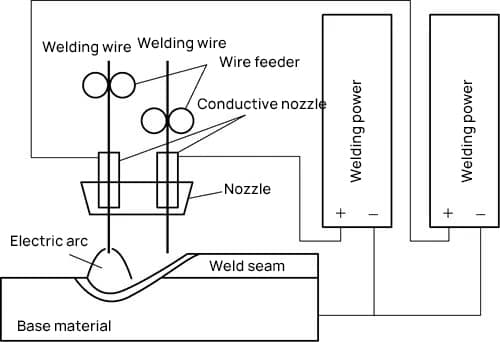

Het werkingsprincipe van het gedeelde smeltbadlassen met dubbele draad wordt getoond in Figuur 1.

Ter vergelijking met het enkeldraads lassen in het experiment worden de enkele en dubbele draden vrij verwisseld door het dubbeldraads lassysteem, terwijl andere lasmethoden en beschermende gascondities ongewijzigd blijven.

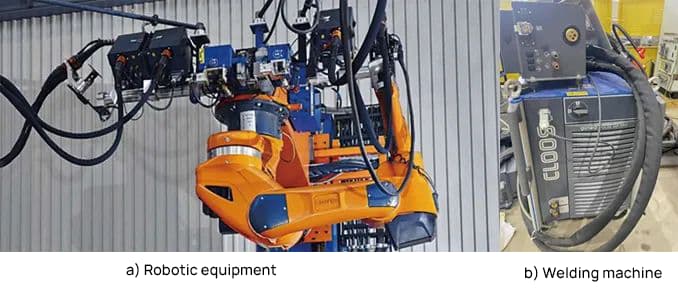

In het experiment wordt de QINEO PULSE 600 lasmachine van CLOOS gebruikt als de lasstroom bron om de overlay lasdraad te smelten en de CLOOS robot is uitgerust met een dubbeldraads laspistool om de nauwkeurigheid van de beweging van het laspistool tijdens het lassen te garanderen en de lassnelheid te regelen. Enkele onderdelen van het overlay lassysteem en de hardware worden getoond in Figuur 2.

Het basismateriaal dat in het experiment is gebruikt, is Q235 staal, met een dikte van 12 mm, en de belangrijkste chemische samenstelling is weergegeven in tabel 1. De UTP AF ROBOTIC 600 slijtvaste lasdraad wordt gebruikt in het experiment, met een model van DIN 8555: MSG 6-GF-60-GP, en de belangrijkste chemische samenstelling wordt weergegeven in tabel 2. De diameter van de lasdraad is 1,2 mm. Het gebruikte beschermgas is 80% Ar + 20% CO2.

Tabel 1: Chemische samenstelling van het basismateriaal (massafractie) (%)

| C | Si | Mn | S | P |

| 0.22 | 0.35 | 0.14 | 0.045 | 0.045 |

Tabel 2: Chemische samenstelling van lasdraad (massafractie) (%)

| C | Si | Mn | Cr | Mo |

| 0.57 | 2.56 | 0.54 | 8.96 | 0.01 |

De traditionele lasparameters voor enkeldraads lassen staan in Tabel 3.

Tabel 3: Lasparameters voor overlay-lassen

| Lasstroom IA | Boogspanning IV | Lassnelheid /(cm/min) | Droge rek /mm | Gasstroom (L/min) | Slinger lasparameters |

| 164 | 19.8 | 18 | 15 | 18 | / |

Het laseffect wordt getoond in Figuur 3, met een lasbreedte van 10,64 mm, een lashoogte van 3,43 mm en een smeltdiepte van 1,13 mm.

Voor de dubbeldraads overlaplastest zijn de lasmethode en schermgas omstandigheden kwamen overeen met die van het overlaplassen met één draad. De droge rek in het experiment was 20 mm. Met behulp van de orthogonale experimentele methode werden de stroomsterkte van de voordraad, de stroomsterkte van de achterdraad en de lassnelheid aangepast om een orthogonaal experiment met drie factoren en vier niveaus uit te voeren. Gegevens over lasbreedte en lashoogte werden verkregen door het observeren en meten van de lasvorming. Enkele lasparameters en lasgrootte zijn weergegeven in Tabel 4.

Tabel 4: Lasparameters voor dubbeldraads lassen

| Lasstroom voordraad A | Boogspanning voordraad V | Lasstroom achterdraad /A | Boogspanning achterste draad V | Lassnelheid /(cm/min) | Lasrups breedte /mm | Hoogte lasrups /mm |

| 120 | 20.4 | 100 | 20.9 | 30 | 8.92 | 2.75 |

| 140 | 21.3 | 100 | 20.9 | 35 | 8.93 | 2.83 |

| 160 | 22.2 | 100 | 20.9 | 40 | 9.01 | 3.02 |

| 180 | 23.0 | 100 | 20.9 | 45 | 9.02 | 3.45 |

| 120 | 20.4 | 120 | 21.2 | 30 | 12.03 | 3.05 |

| 140 | 21.3 | 120 | 21.2 | 35 | 11.12 | 3.25 |

| 160 | 22.2 | 120 | 21.2 | 40 | 11.23 | 3.08 |

| 180 | 23.0 | 120 | 21.2 | 45 | 12.24 | 3.52 |

| 120 | 20.4 | 140 | 22.4 | 30 | 11.84 | 3.06 |

| 140 | 21.3 | 140 | 22.4 | 35 | 12.26 | 3.07 |

| 160 | 22.2 | 140 | 22.4 | 40 | 12.88 | 3.13 |

| 180 | 23.0 | 140 | 22.4 | 45 | 13.02 | 3.21 |

| 120 | 20.4 | 160 | 23.3 | 35 | 12.72 | 2.86 |

| 140 | 21.3 | 160 | 23.3 | 40 | 13.23 | 2.88 |

| 160 | 22.2 | 160 | 23.3 | 45 | 13.90 | 3.02 |

| 180 | 23.0 | 160 | 23.3 | 50 | 13.92 | 3.01 |

Door het analyseren van de lasstroom-, lasbreedte- en lashoogtegegevens van het dubbeldraads lassen, kan worden gezien dat wanneer de lasstroom en lassnelheid veranderen, rekening houdend met de fluctuatie van lasbreedte en -hoogte veroorzaakt door variaties in lasvorming en meetfouten, de verandering in lashoogte niet significant is, terwijl de verandering in lasbreedte prominenter is.

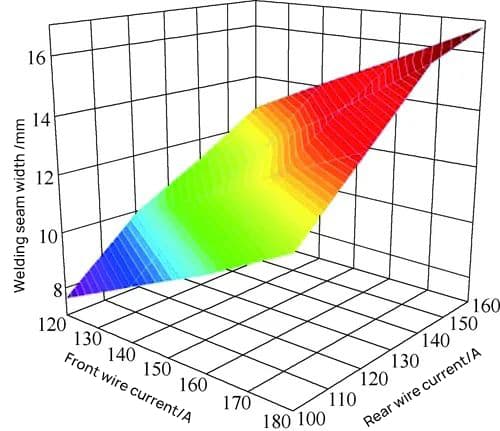

Wanneer de lassnelheid constant wordt gehouden op respectievelijk 35cm/min, 40cm/min en 45cm/min, wordt de relatie tussen de lasbreedte en de voorste/achterste draadstroom weergegeven met een oppervlaktevergelijking.

De vastgestelde functie van het oppervlaktevergelijkingsmodel is:

In de formule:

y - lasbreedte (mm);

x1 - stroom van voorste draad (A);

x2 - stroom van de achterste draad (A);

a0, a1, a2, a3, a4 en a5 - coëfficiënten.

Wanneer de lassnelheden 35cm/min, 40cm/min en 45cm/min zijn, zijn de coëfficiënten a3, a4 en a5 in de vergelijking ongeveer 0. Wanneer de snelheid 35cm/min is, is de vergelijking voor de oppervlaktefitting:

Hieruit kan worden afgeleid dat de termen x1x2, x12 en x22 in de aanpassingsvergelijking een relatief kleine invloed hebben op de waarde van y.

Door de passende formule te gebruiken om de experimentele gegevens te testen bij snelheden van 40cm/min en 45cm/min, en de stroomwaarden van de voor- en achterdraden in te voeren om de waarde van y te verkrijgen, vertonen de berekende waarden van y en de werkelijke lasbreedte een tamelijk uniforme fout.

De relatie tussen de lasbreedte en de stroomsterkte bij dubbeldraads lassen kan worden verkregen met formule (2), zoals weergegeven in figuur 4.

Volgens formule (2) is de lasbreedte positief gecorreleerd met de stroomsterkte van de voor- en achterdraad en benadert een lineair verband, waarbij het effect van de stroomsterkte van de achterdraad groter is. In het eigenlijke lasproces heeft de voordraad een voorverwarmingseffect op de achterdraad, terwijl de achterdraad een significant effect heeft op het smeltbad.

Het smeltbad wordt beïnvloed door de boogkracht van de achterdraad en de voortdurende hitte, waardoor de neiging tot stroming van metaalvloeistof in het smeltbad toeneemt en uiteindelijk de lasbreedte toeneemt.

Wanneer de lasstromen van dubbeldraads surfacing 140A en 120A zijn en de lassnelheid 30cm/min is, is de lasbreedte 10,73mm, de hoogte 3,23mm en de inbranddiepte 0,82mm. Het oppervlakte-effect is goed, zoals te zien is in figuur 5.

Op dit moment is de grootte van de dubbele bedekking vergelijkbaar met die van de enkele bedekking en is de penetratiediepte van de dubbele bedekking ondieper. De warmte beïnvloede zone wordt verminderd, de reactiegraad met het basismetaal wordt verlaagd en de verdunningssnelheid wordt verlaagd, wat gunstig is voor het verbeteren van de kwaliteit van het oppervlak.

De lassnelheid wordt verhoogd met meer dan 50% in vergelijking met traditioneel enkeldraads surfacing, waardoor de productie-efficiëntie sterk verbetert.

Voor de tweedraads en enkeldraads oppervlaktemonsters werd een oppervlaktemonster van 20 mm × 10 mm × 10 mm verkregen door snijden en de prestaties werden getest en geanalyseerd. De lasparameters worden getoond in Tabel 5.

Tabel 5 Belangrijkste lasparameters van proefstukken

| Project | Lasstroom IA | Boogspanning IV | Lassnelheid (cm/min) |

| Lasproef met dubbele draad 1 | 120 (voorkant) 100 (achter) | 20,4 (voorkant) 20,9 (achter) | 30 |

| Lasproef met dubbele draad 2 | 120 (voorkant) 120 (achter) | 20,4 (voorkant) 21,2 (achter) | 30 |

| Lasproef met dubbele draad 3 | 140 (voorkant) 120 (achter) | 21,3 (voorkant) 21,2 (achter) | 30 |

| Enkeldraads lasmonster | 164 | 19.8 | 18 |

Microhardheid testen

Een 600HVS-1000AVT type beeld microhardheidsmeter uit China werd gebruikt om de microhardheid te testen op de monsters. Het Vickers indringlichaam was een vierzijdige piramidevormige indringlichaam. De belasting was 300g (2,94N) en 100g (98N) en de wachttijd was 15s.

De monsters voor dubbeldraads lassen en enkeldraads lassen werden gemeten langs de smeltlijn, beginnend vanaf het lasoppervlak als het initiële meetpunt, met een interval van 1 mm voor de puntmeting.

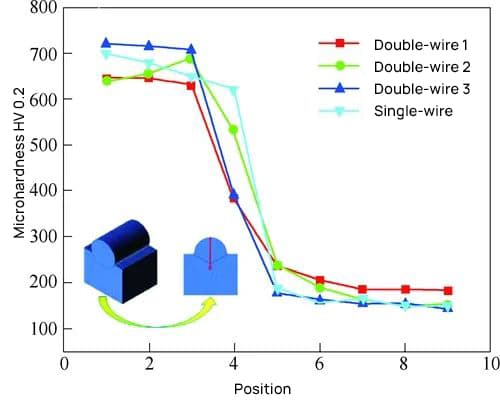

Er werden meerdere metingen gedaan op elk meetpunt en de gemiddelde waarde werd verkregen, wat resulteerde in een dwarsdoorsnede gemiddelde microhardheid verdelingscurve (zie Figuur 6).

In afbeelding 6 is te zien dat bij de laspositie de hardheidswaarden van de dubbeladerige lasmonsters en de enkeldraads lasmonsters vergelijkbaar zijn.

Vanaf het lasoppervlak tot een afstand van 3 mm van het lasoppervlak blijft de hardheidswaarde van het dubbeldraads lasmonster in principe onveranderd, waarbij de hardheidswaarde van dubbeldraads lasmonster 2 licht toeneemt, terwijl de hardheidswaarde van het enkeldraads lasmonster geleidelijk daalt.

Op een afstand van 3-5 mm van het lasoppervlak nemen de hardheidswaarden van de dubbeldraads en enkeldraads lasmonsters snel af tot ze de matrixhardheid (140HV0,2) benaderen.

Uit de microhardheidstest blijkt dat de oppervlaktehardheid van de oppervlaktelaag van het dubbeldraads lasmonster boven 700HV0,2 ligt en voldoet aan de hardheidseisen van daadwerkelijke oppervlaktetoepassingen.

Tijdens het surfacen met één draad en het surfacen met twee draden is de legeringselementen van de oppervlaktelaag diffundeert naar het basismetaal en hoe dichter de oppervlaktelaag bij het basismetaal is, hoe duidelijker de hardheidsafname.

Uit de hardheidsverdelingscurve kan worden afgeleid dat tijdens het aanbrengen van een eendraadsoppervlak het diffusieproces relatief stabiel is en dat de hardheidswaarde significant wordt beïnvloed door de afstand.

Naarmate de oppervlaktelaag het basismetaal nadert, neemt de hardheidswaarde geleidelijk af.

Bij dubbeldraads surfacing verbetert het gebruik van temperatuurvelden en thermische cycli bij dubbeldraads lassen het elementdiffusieproces, optimaliseert de structuur en eigenschappen van de oppervlaktelaag en binnen een bepaald bereik van afstand van het oppervlak van de oppervlaktelaag blijft de hardheidswaarde in principe onveranderd.

Wrijvings- en slijtageprestatietests

Het tweedraads en het enkeldraads monster werden onderworpen aan droge glijtests onder dezelfde omgevingsomstandigheden (temperatuur: 28-30°C, vochtigheid: 60%) op de HT 1000 kogel-op-schijfmachine.

Een Si3N4 kogel met een diameter van 4mm werd geselecteerd voor de test, en de belasting werd vastgesteld op 10N, de glijsnelheid werd vastgesteld op 59mm/s, en de slijtagetijd was 30 minuten. De slijtage werd gemeten met een FA2104 precisiebalans.

Bij het observeren van het testproces werd vastgesteld dat bij kleinere belastingen en lagere snelheden, dubbeldraads lasmonster 2 een korte periode van lichte slijtage doormaakte die een combinatie was van abrasieve slijtage en plastische vervorming, maar na ongeveer 1 minuut stabiliseerde.

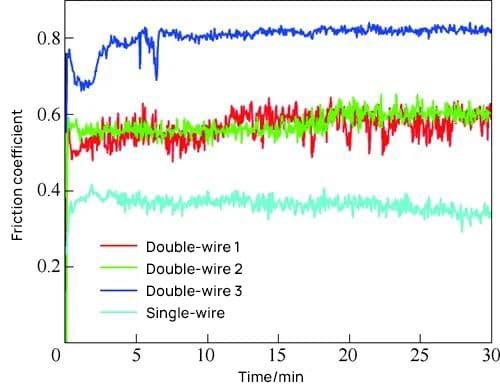

De trend van de wrijvingscoëfficiëntcurve veranderde op dezelfde manier als bij het enkeldraads lasmonster. De wrijvingscoëfficiënt van dubbeldraads lasmonster 1 fluctueerde sterk en dubbeldraads lasmonster 3 bereikte de wrijvingsfase na een langere periode.

De wrijvingscoëfficiënt van het enkeldraads lasmonster was het kleinst, schommelend rond 0,4, en de wrijvingscoëfficiënt van het dubbeldraads lassen was 0,6-0,8.

Door de lage monstertemperatuur werd bij geen van de monsters smeltslijtage waargenomen. De resultaten van de wrijvings- en slijtagetest worden getoond in afbeelding 7.

In afbeelding 7b is te zien dat het dubbeldraads lasmonster een extreem klein wrijvingsverlies heeft, terwijl het wrijvingsverlies van het enkeldraads lasmonster ongeveer 1,5 g is.

De testresultaten van wrijvings- en slijtageprestaties geven aan dat in vergelijking met een bekleding met één draad, een bekleding met twee draden resulteert in een toename van de wrijvingscoëfficiënt en een afname van de slijtage.

Afbeelding 7: Resultaten van wrijvings- en slijtagetests van de monsters.

Slijtageoppervlak Structurele prestatietest

Materiaalslijtage is een complex proces. Om de reden voor het verlies aan slijtagehoeveelheid te bevestigen, werden de morfologie en componentanalyse van het versleten oppervlak van het dubbeldraads gestorte lasmonster en het enkeldraads gestorte lasmonster na de wrijvingstest uitgevoerd met behulp van ZeissSigma scanning elektronenmicroscoop (SEM) en Smartedx energiedispersieve spectroscopie (EDS).

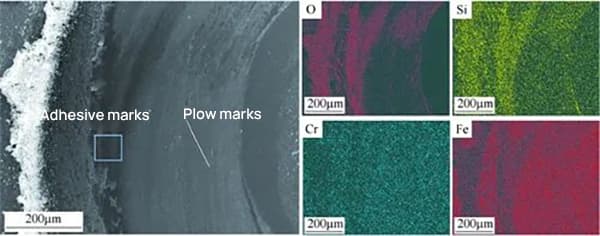

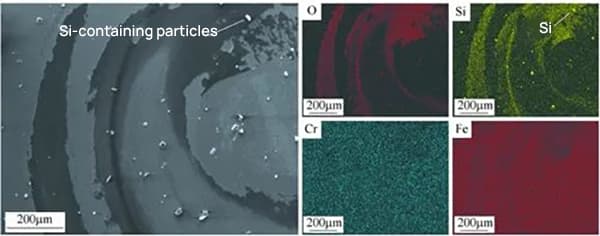

De SEM- en EDS-afbeeldingen van het afgesleten oppervlak van het dubbeldraads gestorte lasmonster en het enkeldraads gestorte lasmonster na wrijvingsproeven worden getoond in afbeelding 8.

In Figuur 8 is te zien dat het oppervlak van het dubbeldraads lasmonster 1 voornamelijk bestaat uit ondiepe en fijne ploegsporen met een kleine hoeveelheid hechtsporen.

Op dit moment is de slijtage voornamelijk abrasieve slijtage. Het kleefoppervlak van het oppervlak van het enkeldraads lasmonster neemt toe en er zijn veel witte deeltjes.

Door EDS-vergelijking en -analyse is vastgesteld dat de witte deeltjes voornamelijk verbindingen zijn die Si elementen bevatten. De siliciumverbinding is voornamelijk te wijten aan de hoge hardheid van het tegenwrijvingspaar in het slijtageproces door droge wrijving.

De slijtagedeeltjes aan het oppervlak van het monster, op dit moment, is de slijtage voornamelijk abrasieve slijtage en adhesieve slijtage.

Hieruit wordt afgeleid dat de metaalkristallen die siliciumverbindingen vormen tijdens de afzetting van enkeldraads silicium slechte antikleefeigenschappen hebben, waardoor de kleefkracht tijdens wrijving toeneemt en de slijtage toeneemt.

Tijdens het aanbrengen van dubbele draden worden de samenstelling en kristallisatie van siliciumverbindingen verbeterd, wat slijtage vermindert.

Bij het lassen wordt de dubbeldraads neersmeltmethode toegepast. Door de lasparameters aan te passen en de vormgrootte van de neersmeltlaag te regelen, en gebruik te maken van het temperatuurveld en de thermische cycluskenmerken van dubbeldraads lassen, worden de samenstelling en kristallisatie van de las verbeterd en de verdunningssnelheid verminderd.

Dit verbetert de organisatorische prestaties en slijtvastheid van de afzettingslaag tot op zekere hoogte, en de efficiëntie van het afzettingslassen wordt sterk verbeterd.

De resultaten van dit onderzoek hebben referentiewaarde voor de toepassing van neersmeltlassen in ondergrondse technische apparatuur, evenals de toepassing van dubbeldraads lassen op het gebied van neersmeltlassen en boog additive manufacturing.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.