Heb je je ooit afgevraagd hoe kleine gaatjes zo precies in metaal worden geboord? Dit artikel verkent de fascinerende wereld van het boren en onthult de geheimen achter verschillende boren en technieken. Je leert hoe professionals perfecte gaatjes boren en welk gereedschap ze gebruiken. Maak je klaar om de fijne kneepjes van het boren te ontdekken!

Boren omvat een reeks precisiesnijprocessen, waaronder boren, ruimen en tegenboren, waarbij gebruik wordt gemaakt van gespecialiseerde boren om specifieke resultaten te bereiken bij metaalbewerking en productie.

Boren is een fundamentele snijbewerking waarbij cilindrische gaten worden gemaakt in vaste materialen met behulp van roterend snijgereedschap. De meest voorkomende types zijn:

Deze gereedschappen kunnen doorlopende gaten (die het hele werkstuk doorboren) of blinde gaten (met een gedefinieerde diepte) maken, met diameters die meestal variëren van 0,1 mm tot meer dan 100 mm.

Ruimen is een nabewerkingsproces dat de nauwkeurigheid, oppervlakteafwerking en maatvastheid van bestaande gaten verbetert. Ruimers, gekenmerkt door hun rechte of spiraalvormige groeven en precieze snijkanten, kunnen toleranties tot ±0,013 mm (0,0005 inch) bereiken. Dit proces is cruciaal in toepassingen die zeer nauwkeurige pasvormen vereisen, zoals in de ruimtevaart of auto-industrie.

Tegenboren is een secundaire bewerking die wordt uitgevoerd op voorgeboorde gaten om specifieke vormen te creëren:

Tegenboren, met een pilot die uitlijnt met het bestaande gat en een snijgedeelte met een grotere diameter, zorgen voor concentriciteit en maatnauwkeurigheid van deze elementen.

Er zijn twee hoofdmethoden om te boren:

1) het werkstuk blijft stationair terwijl de boor roteert en axiaal vooruitgaat, wat over het algemeen wordt toegepast op boormachines, boormachines, bewerkingscentra of combinatiemachines;

2) het werkstuk roteert terwijl de boor alleen axiaal vooruit gaat, wat meestal wordt toegepast op draaibanken of diepgatboormachines. Gedraaide boren kunnen gatdiameters produceren van 0,05 mm tot 100 mm, terwijl vlakke boren tot 125 mm kunnen bereiken. Voor gaten groter dan 100 mm wordt meestal eerst een kleiner voorgeboord gat (of gereserveerd gietgat) gemaakt en daarna wordt het gat geboord tot de vereiste grootte.

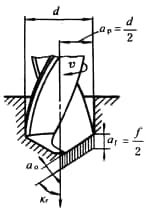

Tijdens het boren is de boorsnelheid (v) de omtreksnelheid van de buitendiameter van de boor (m/min) en de voedingssnelheid (f) de axiale afstand die de boor (of het werkstuk) per omwenteling aflegt tijdens het boren in het gat (mm/r).

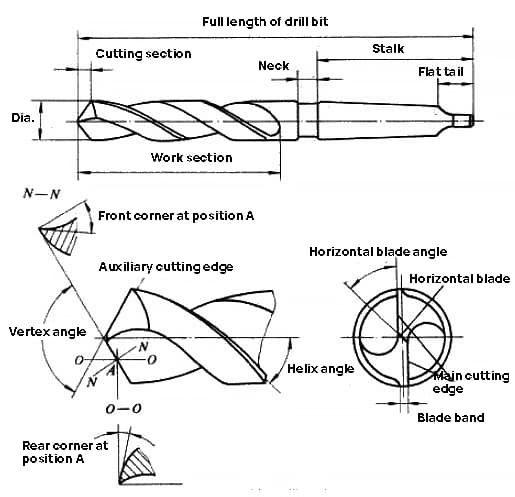

Figuur 2 toont de boorparameters van een spiraalboor. Aangezien een spiraalboor twee snijkanten heeft, wordt de voedingssnelheid voor elke tand berekend als af=f/2 (mm/tand).

Er zijn twee snijdieptes: bij het boren van gaten wordt deze berekend als de helft van de boordiameter (d); bij ruimen wordt deze berekend als (d-d0)/2, waarbij d0 de bestaande gatdiameter is.

De spaandikte die door elke tand wordt gesneden is a0=afsin(Κr), met eenheden in millimeters, waarbij Κr de helft van de punthoek van de boor is.

Wanneer hogesnelheidsboren worden gebruikt voor het boren van stalen materialen, wordt de boorsnelheid meestal ingesteld tussen 16-40 m/min. harde legering Boren kunnen de boorsnelheid verdubbelen.

Tijdens het boren heeft een spiraalboor twee primaire snijkanten en een transversale snijkant, meestal "één punt (boorcentrum) en drie bladen" genoemd, die deelnemen aan het snijden.

De draaiboor werkt in een half gesloten toestand waarbij de dwarsrand sterk wordt samengedrukt en spaanafvoer moeilijk is. Daarom zijn de bewerkingsomstandigheden complexer en uitdagender dan bij draaien of andere snijmethoden, wat resulteert in een lagere bewerkingsnauwkeurigheid en ruwere oppervlakken.

De precisie van het boren van stalen materialen is over het algemeen IT13-10, met oppervlakteruwheid van Ra20-1,25 µm, terwijl de precisie van ruimen IT10-9 kan bereiken, met een oppervlakteruwheid van Ra10-0,63 µm.

De kwaliteit en efficiëntie van het boorproces hangen grotendeels af van de vorm van de snijkant van de boor.

Bij de productie worden de vorm en de hoek van de snijkant van een draaiboor vaak veranderd door slijpen om de snijweerstand te verminderen en de boorprestaties te verbeteren. De groepsboor van China is een voorbeeld van een draaiboor die volgens deze methode is geproduceerd.

Wanneer de verhouding tussen de diepte (l) en de diameter (d) van een boorgat groter is dan zes, wordt dit over het algemeen beschouwd als diepgatboren. De boor die voor diepgatboren wordt gebruikt, is slank en heeft een slechte stijfheid. Tijdens het boren is de boor gevoelig voor afwijking en wrijving met de boorwand, waardoor koeling en spaanafvoer worden bemoeilijkt.

Als de l/d-verhouding groter is dan 20, is daarom een speciaal ontworpen diepgatboor nodig en wordt een snijvloeistof met een bepaald debiet en druk gebruikt voor koeling en spaanderspoeling om hoogwaardige boorresultaten met een hoog rendement te verkrijgen.

Een boor is een snijtang Wordt gebruikt voor het boren van gaten in vaste materialen, om doorlopende gaten of blinde gaten te maken, en kan ook worden gebruikt om bestaande gaten te vergroten.

Veel gebruikte boren zijn draaiboren, vlakboren, centerboren, diepgatboren en tegenboren. Hoewel ruimers en verzinkboren niet worden gebruikt om gaten te boren in vaste materialen, worden ze vaak geclassificeerd als boren.

Figuur 3. Verschillende soorten boren.

Draaiboren zijn de meest gebruikte gereedschappen voor het maken van gaten. De diameter varieert van 0,25 mm tot 80 mm. Het bestaat voornamelijk uit een werkend deel en een schachtdeel.

Het werkzame deel heeft twee spiraalvormige groeven die lijken op een gedraaid lint, daarom wordt het een spiraalboor genoemd. Om de wrijving tussen het geleidende deel en de boorwand tijdens het boren te verminderen, neemt de diameter van de spiraalboor geleidelijk af van de punt naar de schacht in een conische vorm.

De spiraalhoek van de spiraalboor heeft voornamelijk invloed op de grootte van de voorhoek van de snijkant, de sterkte van de snijkant en de prestaties van de spaanafvoer en varieert meestal van 25° tot 32°.

De spiraalvormige groef kan worden verwerkt door frezen, slijpen, warmwalsen of hete extrusie, en het snijgedeelte van de boor wordt gevormd na te zijn aangescherpt.

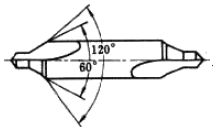

De tophoek van het snijgedeelte van een standaarddraaiboor is 118°, de hellingshoek van de dwarsrand is 40° tot 60° en de rughoek is 8° tot 20°. Om structurele redenen wordt de voorhoek geleidelijk verkleind van de buitenrand naar het midden en is er een negatieve voorhoek (tot ongeveer -55°) aan de dwarsrand, wat een drukkend effect heeft tijdens het boren.

Om de snijprestaties van de spiraalboor te verbeteren, kan het snijgedeelte in verschillende vormen worden geslepen (zoals groepsboren), afhankelijk van de eigenschappen van het te bewerken materiaal. De schacht van een spiraalboor heeft twee vormen: een rechte schacht en een conische schacht. Tijdens de bewerking wordt de eerste vastgeklemd in de boorhouder en wordt de tweede in het conische gat van de spindel of het staartstuk van de bewerkingsmachine gestoken.

Over het algemeen zijn draaiboren gemaakt van snelstaal. Draaiboren met gecementeerd carbide bladen of tanden zijn geschikt voor het bewerken van gietijzer, gehard staal, niet-metalen materialen, etc., en volhardmetalen kleine spiraalboren worden gebruikt voor het bewerken van instrumentonderdelen en printplaten, etc.

Het snijgedeelte van de vlakke boor is schopvormig en heeft een eenvoudige structuur met lage productiekosten. De snijvloeistof kan gemakkelijk in het gat worden gebracht, maar de snij- en spaanafvoerprestaties zijn slecht. Vlakke boren kunnen worden onderverdeeld in twee types: integraal en geassembleerd.

Het integrale type wordt voornamelijk gebruikt voor het boren van microgaatjes met een diameter van 0,03 mm tot 0,5 mm. Gemonteerde vlakke boren hebben vervangbare boorbladen en kunnen intern gekoeld worden. Ze worden voornamelijk gebruikt voor het boren van grote gaten met een diameter van 25 mm tot 500 mm.

Diepe gatboren verwijzen meestal naar gereedschappen met een gatdiepte-diameterverhouding van meer dan 6. Veel gebruikte boren voor diepe gaten zijn onder andere pistoolboren, BTA-boren voor diepe gaten, jetboren, DF-boren voor diepe gaten, enz. Tegenboorboren worden ook vaak gebruikt voor het bewerken van diepe gaten.

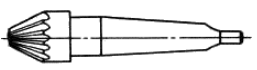

Ruimers hebben 3-4 tanden en zijn stijver dan draaiboren. Ze worden gebruikt om bestaande gaten te vergroten en de bewerkingsnauwkeurigheid en gladheid te verbeteren.

Tegenboorboren hebben meerdere tanden en worden gebruikt om het uiteinde van gaten vorm te geven, zoals tegenboorgaten voor verschillende soorten verzonken schroeven of om het buitenste uiteinde van gaten af te vlakken.

Centerboren worden gebruikt om middengaten te boren in asvormige werkstukken. Ze bestaan in wezen uit spiraalboren en tegenboren met een zeer kleine spiraalhoek en worden ook wel samengestelde centerboren genoemd.

Bij het kiezen van een boor voor een specifieke gatbewerking moeten procesingenieurs prioriteit geven aan de boordiepte. Naarmate de diepte van het te boren gat toeneemt, neemt de hoeveelheid spanen die tijdens het boren ontstaat evenredig toe. Deze relatie tussen gatdiepte en spanenvolume vormt een grote uitdaging bij het boren van diepe gaten.

Efficiënte spaanafvoer is cruciaal voor het succes van elke bewerking van gaten, vooral bij toepassingen met diepe gaten. Als de spanen die tijdens het bewerken ontstaan niet snel en effectief kunnen worden afgevoerd, kunnen ze zich ophopen en de groeven van de boor verstoppen. Deze verstopping kan verschillende nadelige effecten hebben:

Om deze uitdagingen aan te gaan, zijn parabolische boren naar voren gekomen als een superieure oplossing voor het bewerken van diepe gaten. Het onderscheidende kenmerk van parabolische boren is hun unieke spiraalgeometrie, gekenmerkt door een parabolisch profiel dat geleidelijk breder wordt vanaf de boorpunt tot aan de schacht. Dit innovatieve ontwerp biedt verschillende voordelen:

Bij het gebruik van parabolische boren voor bewerkingen in diepe gaten is het essentieel om rekening te houden met aanvullende factoren zoals snijparameters, koelmiddeltoevoermethoden (bijv. koelmiddel voor doorvoer) en de mogelijke noodzaak voor pikcycli in extreem diepe gaten. Door gebruik te maken van de voordelen van parabolische boren en de juiste bewerkingsstrategieën toe te passen, kunnen fabrikanten de efficiëntie, kwaliteit en betrouwbaarheid van processen voor het bewerken van diepe gaten aanzienlijk verbeteren voor een breed scala aan materialen en toepassingen.

Bij het kiezen van de optimale boor voor een specifieke boorbewerking moeten procesingenieurs rekening houden met de lengte/diameterverhouding (L/D) van de boor. Deze cruciale parameter wordt gedefinieerd als de verhouding tussen de diepte van het te bewerken gat en de diameter van de boor. Een boor met een diameter van 12,7 mm die gebruikt wordt om een gat van 38,1 mm diep te maken, zou bijvoorbeeld een L/D-verhouding van 3:1 hebben.

Bij L/D-verhoudingen van ongeveer 4:1 of minder zorgen standaarddraaiboren over het algemeen voor een efficiënte spaanafvoer uit de snijzone. Wanneer de L/D-verhouding deze drempel echter overschrijdt, zijn speciaal ontworpen diepgatboren nodig om een effectieve bewerking te garanderen.

Als de L/D-verhouding boven de 4:1 komt, hebben standaard spiraalboren moeite om de spanen uit het snijgebied te verwijderen en uit het gat te drijven. Dit leidt tot een snelle verstopping van de groeven van de boor, waardoor een techniek nodig is die bekend staat als "pikboren". Bij deze methode moet de boor herhaaldelijk worden teruggetrokken om de spanen te verwijderen en weer in te voeren, wat de levensduur van het gereedschap, de bewerkingsefficiëntie en de kwaliteit van het gat aanzienlijk kan beïnvloeden. Elke keer dat de boor teruggetrokken en opnieuw ingehaald wordt, neemt het risico toe dat de boor gaat slingeren, waardoor er mogelijk te grote gaten ontstaan die de gespecificeerde toleranties overschrijden.

Om de uitdagingen van het boren in diepe gaten het hoofd te bieden, hebben fabrikanten de afgelopen jaren twee innovatieve boorontwerpen ontwikkeld:

Deze gespecialiseerde boren hebben geoptimaliseerde geometrieën die de spaanvorming en -afvoer verbeteren, waardoor boren in diepe gaten efficiënter verloopt. Het ontwerp met parabolische spiraal zorgt voor een betere spaanbeheersing en vermindert de snijkrachten, terwijl de breedlandvariant een verbeterde stabiliteit en rechtheid biedt bij toepassingen in diepe gaten.

Bij het kiezen van een boor voor diepe boorgaten moeten ingenieurs rekening houden met factoren zoals:

De spaanafvoer van een parabolische boor heeft een kenmerkend parabolisch profiel, geoptimaliseerd voor continu boren in diepe gaten. Dit ontwerp maakt lengte-diameterverhoudingen tot 15:1 mogelijk in materialen met een hardheid van maximaal 25-26 HRC, waaronder laag koolstofstaal, diverse aluminiumlegeringen en koperlegeringen.

Zo kan een parabolische boor met een diameter van 12,7 mm effectief gaten tot 190 mm diep boren, wat zijn uitzonderlijke diepboorcapaciteiten aantoont.

De parabolische spiraalgeometrie zorgt voor een aanzienlijk grotere spaanafvoer in vergelijking met conventionele boren. Dit verbeterde ontwerp zorgt voor een snelle spaanafvoer van de snijkant en tegelijkertijd voor een grotere koelmiddelstroom naar de snijzone. Dit vermindert het risico op wrijvingsgeïnduceerde warmteopbouw en spaanlassen, wat veel voorkomende uitdagingen zijn bij het boren van diepe gaten.

Bovendien draagt het parabolische ontwerp bij aan een lager stroomverbruik, een lagere koppelbelasting en een minimale snijbelasting tijdens het bewerken, wat resulteert in een betere algehele efficiëntie en een langere levensduur van het gereedschap.

Parabolische boren hebben meestal een spiraalhoek van 36°-38°, wat aanzienlijk steiler is dan de 28°-30° van de standaard spiraalboor. Deze grotere spiraalhoek duidt op een agressievere "draai" in de geometrie van de boor, wat direct correleert met hogere boorsnelheden en efficiëntere spaanafvoer.

Een ander belangrijk kenmerk van parabolische boren dat hun bewerkingsmogelijkheden voor diepe gaten verbetert, is hun dikkere boorplaat (de centrale kern van de boor die overblijft nadat de groeven zijn geslepen). Terwijl het boorlichaam van een standaarddraaiboor gewoonlijk ongeveer 20% van de boordiameter uitmaakt, kan het boorlichaam van een paraboolboor tot 40% van de totale diameter uitmaken.

Bij diepgattoepassingen verhoogt dit dikkere boorlichaam de stijfheid van de boor aanzienlijk en verbetert het de processtabiliteit. De boorpunt van parabolische bits heeft vaak een split-point ontwerp, waardoor een grotere boordiameter kan worden gebruikt zonder dat dit ten koste gaat van de snijefficiëntie. Bovendien helpt dit ontwerp om te voorkomen dat de boor tijdens de eerste fasen van het boren gaat slingeren, waardoor de positioneringsnauwkeurigheid van het boorgat wordt verbeterd.

Parabolische boren worden meestal gemaakt van hogesnelheidsstaal (HSS) en kunnen verder worden verbeterd met geavanceerde oppervlaktecoatings zoals TiN, TiAlN of TiCN. Deze coatings kunnen de slijtvastheid aanzienlijk verbeteren, de wrijving verminderen en de levensduur van het gereedschap verlengen, vooral bij veeleisende materialen of bewerkingsomstandigheden met hoge snelheid.

Om de uitdagingen aan te gaan van het boren van diepe gaten in moeilijk te bewerken materialen, zoals koud bewerkt gehard staal en superlegeringen, hebben toonaangevende gereedschapfabrikanten geavanceerde parabolische boren met brede bladen ontwikkeld. Deze boren hebben verschillende innovatieve kenmerken die hun prestaties en levensduur in veeleisende toepassingen verbeteren.

Hoewel ze een aantal kenmerken gemeen hebben met conventionele parabolische boren, hebben varianten met brede bladen een geoptimaliseerde spiraalhoek (meestal 36°-38°) die een efficiënte spaanafvoer mogelijk maakt. De kern van de boor is dikker, wat zorgt voor superieure stijfheid en stabiliteit tijdens het bewerken van diepe gaten, wat cruciaal is voor het handhaven van krappe toleranties en het voorkomen van slingeren van de boor.

Het belangrijkste verschil tussen de parabolische boren met brede bladen ligt in hun unieke spaanrandgeometrie en snijkantontwerp. De snijkant gaat naadloos over in de spaanafvoer, wat resulteert in een robuuster en stijver snijkantprofiel. Deze ontwerpinnovatie verbetert niet alleen de structurele integriteit van de boor, maar bevordert ook een soepele spaanafvoer, waardoor het risico op spaanpakkingen en daaropvolgende boordefecten afneemt.

Bij boren in diepe gaten kan wrijvingswarmte leiden tot plaatselijke verzachting of gloeien van de snijkant, waardoor het gereedschap sneller slijt. Het vermogen van een snijgereedschap om zijn hardheid te behouden bij verhoogde temperaturen wordt "warme hardheid" of "rode hardheid" genoemd. Parabolische boren met brede bladen worden meestal gemaakt van geavanceerde legeringen van hogesnelheidsstaal (HSS), waarbij kobaltverrijkt HSS een populaire keuze is voor extreme toepassingen.

Cobalt snelstaal, dat 5-8% kobalt bevat, vertoont een superieure warme hardheid in vergelijking met conventioneel HSS. Deze eigenschap vertaalt zich in een langere levensduur van het gereedschap en een verbeterde slijtvastheid, met name bij het snijden onder hoge temperaturen. Bovendien verbetert het kobaltgehalte de warmtegeleiding van het staal, waardoor de warmteafvoer tijdens het snijden efficiënter verloopt.

Om de prestaties verder te verbeteren, zijn veel parabolische boren met brede bladen voorzien van speciale coatings, zoals TiAlN (titaniumaluminiumnitride) of AlCrN (aluminiumchroomnitride). Deze coatings bieden extra slijtvastheid, verminderen de wrijving en verbeteren de warmteafvoer, wat bijdraagt aan een hogere productiviteit en een langere levensduur van het gereedschap bij uitdagende boorwerkzaamheden in diepe gaten.

Geavanceerde oppervlaktecoatings spelen een cruciale rol bij het verbeteren van de prestaties en de levensduur van zowel standaard parabolische boren als parabolische boren met brede bladen. De volgende coatings worden veel gebruikt bij moderne bewerkingen:

Titanium nitride (TiN) coating: Deze goudkleurige coating verlengt de levensduur van de boor aanzienlijk en verbetert de kwaliteit van de boorgaten. Boren met een TiN-coating blinken uit in hogesnelheidsboortoepassingen in verschillende materialen, vooral staallegeringen. De lage wrijvingscoëfficiënt van de coating (meestal 0,4-0,5) vermindert de warmteontwikkeling en spaanaanaanhechting, waardoor snijsnelheden tot 30% hoger liggen dan bij gereedschappen zonder coating.

Titanium carbonitride (TiCN) coating: Bij optimale snijtemperaturen vertonen boren met TiCN-coating een superieure hardheid (tot 3000 HV), verbeterde taaiheid en verbeterde slijtvastheid in vergelijking met TiN-coatings. Deze blauwachtig-grijze coating is ideaal voor hogesnelheidsboren van ijzerhoudende materialen, vooral gehard staal. TiCN coatings kunnen hun eigenschappen behouden bij temperaturen tot 400°C, waardoor hogere snijsnelheden en voedingen mogelijk zijn.

Voorzichtigheid is echter geboden bij het bewerken van non-ferrometalen vanwege de hoge chemische affiniteit van TiCN met deze materialen, wat kan leiden tot versnelde slijtage van het gereedschap en mogelijke contaminatie van het werkstuk.

③ Titanium aluminium nitride (TiAlN) coating: Deze paarszwarte coating verbetert de boorprestaties aanzienlijk, met name in snijomgevingen met hoge temperaturen. TiAlN vormt een beschermende aluminiumoxidelaag bij hoge temperaturen en zorgt voor thermische isolatie en oxidatieweerstand tot 800°C. Dit maakt efficiënte droge en bijna droge bewerkingen mogelijk, waardoor in veel toepassingen geen of minder koelmiddelen nodig zijn.

Net als TiCN zijn TiAlN coatings minder geschikt voor de bewerking van non-ferrometalen vanwege mogelijke chemische interacties. Ze blinken echter uit in de bewerking van staal met hoge sterkte, roestvrij staal en titaanlegeringen en bieden een verbetering van de standtijd tot 300% in vergelijking met niet-gecoate boren in deze materialen.

Bij het bewerken van diepe gaten is het optimaliseren van de boorsnelheid en de voedingssnelheid op basis van de specifieke lengte/diameterverhouding (L/D) cruciaal voor het maximaliseren van de snijprestaties en de standtijd van de boor. De volgende richtlijnen bieden een systematische aanpak voor het aanpassen van parameters voor verschillende L/D-verhoudingen:

Voor een L/D-verhouding van 4:1:

Voor een L/D-verhouding van 5:1:

Voor L/D-verhoudingen tussen 6:1 en 8:1:

Deze verminderingen helpen de verhoogde snijkrachten, warmteontwikkeling en spaanafvoer te beperken die gepaard gaan met boren in diepe gaten. Het is belangrijk op te merken dat dit algemene richtlijnen zijn en dat fijnafstelling nodig kan zijn op basis van specifieke materiaaleigenschappen, koelmiddelefficiëntie en machinestijfheid.

Hoewel parabolische boren meestal 2-3 keer meer kosten dan standaarddraaiboren, bieden hun superieure prestaties bij het bewerken van diepe gaten (L/D-verhouding > 4:1) aanzienlijke voordelen:

Deze voordelen resulteren vaak in lagere kosten per geboord gat, waardoor parabolische boren de voorkeur genieten van mechanische technici bij het verwerken van diepe gaten. De initiële investering in deze gespecialiseerde gereedschappen wordt meestal gecompenseerd door een hogere productiviteit, minder gereedschapswissels en een superieure kwaliteit van de gaten, vooral in productieomgevingen met hoge volumes of bij het werken met dure werkstukken waarbij uitvalreductie cruciaal is.