Heb je er ooit bij stilgestaan hoe belangrijk schone lucht is in industriële omgevingen? Dit artikel onderzoekt de werking en voordelen van stofafscheiders, met inzichten van ervaren werktuigbouwkundigen. Ontdek hoe deze apparaten de gezondheid van werknemers beschermen en de efficiëntie verbeteren, en leer praktische tips voor het selecteren van het juiste systeem voor uw behoeften.

Met de toenemende wereldwijde aandacht voor duurzaamheid is milieubescherming een belangrijk aandachtspunt geworden, vooral voor industrieën die te maken hebben met aanzienlijke vervuiling. In de afgelopen jaren hebben strenge milieuregels geleid tot de sluiting van talloze fabrieken die niet aan deze normen voldeden, wat het cruciale belang onderstreept van effectieve maatregelen om vervuiling tegen te gaan.

In het licht van deze trend zullen we ons verdiepen in de fundamentele werkingsprincipes van stofafscheiders, een cruciale technologie voor de bestrijding van industriële luchtvervuiling. Deze systemen spelen een cruciale rol bij het handhaven van de luchtkwaliteit in productiefaciliteiten en het verminderen van de impact op het milieu. Door deze principes te begrijpen, kunnen ingenieurs en facility managers weloverwogen beslissingen nemen over het implementeren en optimaliseren van stofafscheidersystemen.

Verder zullen we in de komende artikelen praktische casestudy's bespreken die de toepassing demonstreren van PLC's (Programmable Logic Controllers) in het beheer van verschillende stofafscheidersystemen in industriële omgevingen. Deze praktijkvoorbeelden zullen illustreren hoe geavanceerde besturingssystemen de efficiëntie en effectiviteit van stofverzamelingsprocessen kunnen verbeteren, wat kan leiden tot betere milieuprestaties en naleving van de regelgeving.

We moedigen professionals uit de industrie, milieu-ingenieurs en degenen die betrokken zijn bij fabrieksactiviteiten aan om op de hoogte te blijven van deze waardevolle informatie. De verschafte inzichten zullen van pas komen bij het navigeren door het complexe landschap van milieuregelgeving terwijl productieve en duurzame productiepraktijken gehandhaafd blijven.

Stofafscheiders kunnen worden gecategoriseerd op basis van verschillende criteria, waaronder hun werkingsprincipes, installatieconfiguraties en de aan- of afwezigheid van vloeistof in het stofverwijderingsproces.

Elk type stofafscheider biedt specifieke voordelen en wordt geselecteerd op basis van factoren zoals deeltjesgrootteverdeling, eigenschappen van de gasstroom, vereisten voor afvangrendement en operationele omstandigheden. De keuze van een stofafscheider heeft een aanzienlijke invloed op de algemene prestaties en efficiëntie van systemen voor luchtverontreinigingsbeheersing in industriële processen.

Een stofafscheidersysteem bestaat uit verschillende belangrijke onderdelen die elk een cruciale rol spelen in de efficiënte verwijdering van stofdeeltjes uit industriële luchtstromen. De belangrijkste componenten zijn:

(1) Afvangscheidingsproces

① Opvang- en overgangsfase: Stofconcentratie

In deze beginfase komen stofdeeltjes, aanvankelijk gedispergeerd of gesuspendeerd in het dragermedium, de stofafscheidingskamer van de afscheider binnen. Externe krachten werken in op deze deeltjes en leiden ze naar de scheidingsinterface. Terwijl het stof migreert, neemt de concentratie geleidelijk toe, waardoor het wordt voorbereid op een efficiënte scheiding van vaste stoffen en gassen.

Scheidingsfase:

Wanneer de stofstroom met hoge concentratie de scheidingsinterface bereikt, spelen twee primaire mechanismen een rol:

Ten eerste nadert de stofopnamecapaciteit van het dragermedium zijn limiet. De balans tussen stofsuspensie en bezinking verschuift overwegend in de richting van bezinking, wat de scheiding van stof van het dragermedium door gravitatiebezinking vergemakkelijkt.

Ten tweede gaat het gedrag van deeltjes in de stofstroom met hoge concentratie over van diffusie naar agglomeratie. Deeltjes hebben de neiging om met elkaar samen te smelten of zich te hechten aan en te worden geadsorbeerd door het mediuminterface, waardoor de scheidingsefficiëntie nog verder toeneemt.

(2) Stofafzuigingsproces

Na de afscheiding worden de geconcentreerde stofdeeltjes door de aangewezen stofuitlaat geleid om opgevangen of verder verwerkt te worden.

(3) Uitlaatproces

De gezuiverde luchtstroom, die nu vrijwel vrij is van deeltjes, wordt afgevoerd via de uitlaatpoort, waarmee de stofverwijderingscyclus is voltooid.

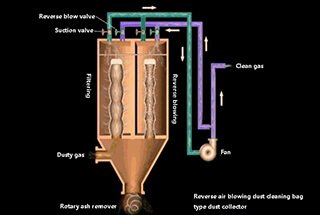

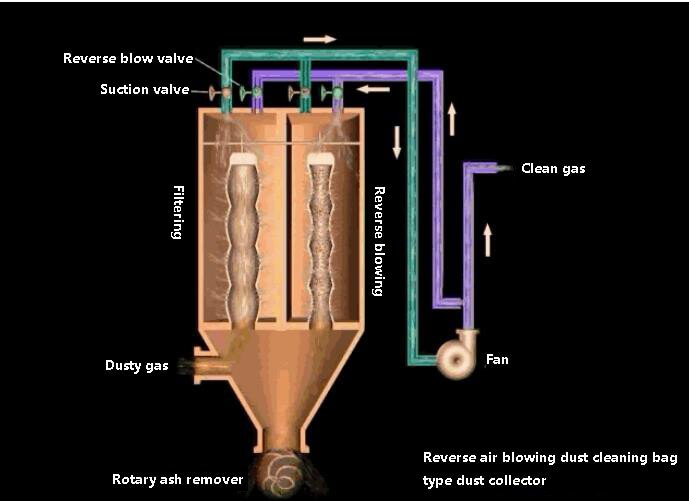

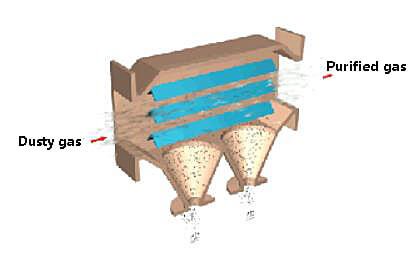

Een zakkenfilter is een type ontstoffingsapparaat gebaseerd op het filtratieprincipe. Het gebruikt organische of anorganische vezel filterdoek om stof uit het gas te filteren.

De structuur van een zakfilter voor stofreiniging met pulserende straal bestaat uit een bovenste kast, een middelste kast, een onderste kast en een regelklep. Het stofhoudende gas komt de middelste kast van de stofafscheider van het zaktype binnen via de luchtinlaat en in de stoffen zak van buiten de zak.

Het stof wordt geblokkeerd op het oppervlak buiten de filterzak, en de gezuiverde lucht komt de zak binnen, gaat dan de bovenste kast binnen via het bovenste deel van de stoffen zak en wordt uiteindelijk afgevoerd via de uitlaatpijp.

Om te voorkomen dat de filterzak tijdens de filtratie wordt opgezogen en leegloopt, wordt er een steunframe in de filterzak geplaatst. De pulsklep regelt de puls om een luchtstroom met hoge snelheid en hoge druk in de filterzak te blazen, waardoor de filterzak sterk uitzet en samentrekt, wat schokken en trillingen veroorzaakt.

Een deel van het stof dat zich buiten de zak bevindt, valt door de zwaartekracht in de onderste aszak, en een deel wordt naar beneden geblazen door de ogenblikkelijke luchtstroom van binnen naar buiten en komt in de ascontainer terecht. Uiteindelijk wordt het afgevoerd via de stofafvoerklep.

Dit type stofafscheider kan as reinigen zonder de lucht tegen te houden.

Het wordt voornamelijk gebruikt om deeltjes en fijn stof te scheiden van industrieel afvalgas en wordt veel gebruikt in industrieën zoals metallurgie, mijnbouw, cement, thermische energiecentrales, bouwmaterialen, gieten, chemische industrie, tabak, asfaltmixers, graan, machinale bewerking en ketelstofverwijdering.

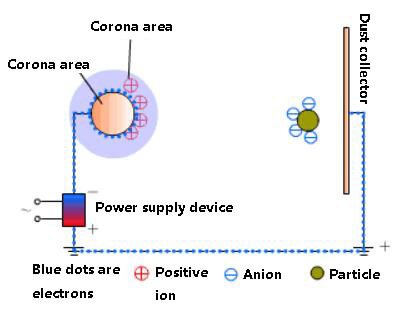

Het werkingsprincipe van een elektrostatische stofvanger bestaat uit het gebruik van een hoogspannings-gelijkstroom-elektrisch veld om gasmoleculen in de lucht te ioniseren, waarbij een groot aantal elektronen en ionen wordt geproduceerd die naar de twee polen bewegen onder invloed van de kracht van het elektrische veld.

Terwijl deze geladen deeltjes bewegen, komen ze stofdeeltjes en bacteriën tegen in de luchtstroom en laden deze op. De geladen deeltjes bewegen naar de polaire plaat met tegengestelde ladingen onder invloed van de elektrische veldkracht. Onder invloed van het elektrische veld bewegen vrije ionen in de lucht ook naar de twee polen.

Hoe hoger de spanning en de intensiteit van het elektrische veld, hoe sneller de ionen bewegen.

Voordelen van een elektrostatische stofvanger:

Hoge scheidingsefficiëntie, die deeltjes effectief kan verwijderen;

② Grote hoeveelheid behandeld gas en lage weerstand;

③ Geschikt voor hoge temperaturen en corrosieve gassen;

Lage bedrijfskosten.

Nadelen:

Hoge investeringskosten, enorme apparatuur en groot vloeroppervlak;

Hoge eisen voor productie, installatie en onderhoud van apparatuur;

Het is gevoelig voor de eigenschappen van stof.

1) Basistypen elektrostatische stofvangers

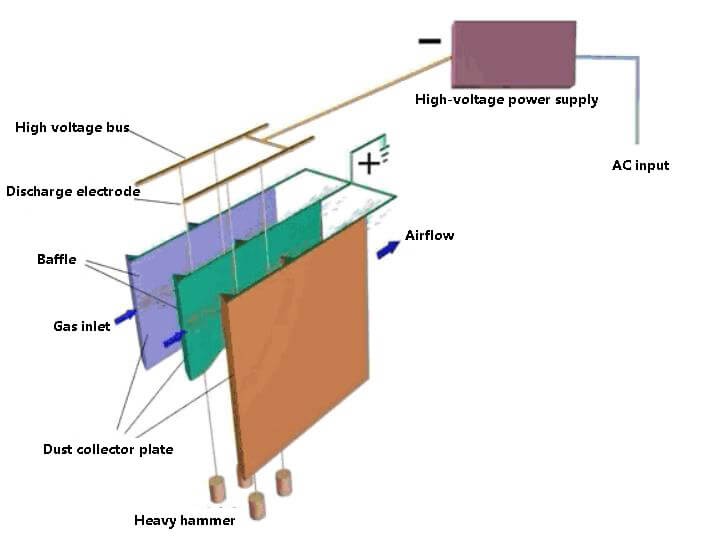

Een elektrostatische precipitator bestaat uit een precipitatorlichaam en een voedingsapparaat.

Het stofopvangreservoir bestaat uit een ontladingselektrode, een stofopvangelektrode, een luchtstroomverdeler, een asreinigingsmechanisme, een isolatievoorziening, een omhulsel en andere onderdelen.

① Elektrostatische stofvanger met één zone (trap)

In een stofafscheider met één zone worden de opladings- en stofverzamelingsprocessen van deeltjes uitgevoerd in hetzelfde gebied, wat betekent dat de corona-elektrode en de stofafscheider zich in hetzelfde gebied bevinden.

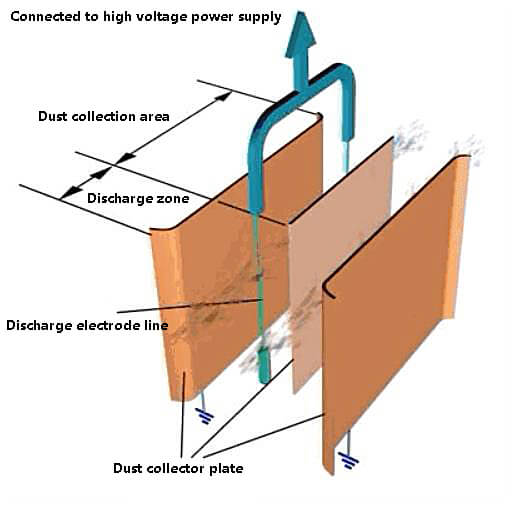

② Elektrostatische stofvanger met dubbele zone (trap)

In een elektrostatische precipitator met twee zones worden deeltjes opgeladen en wordt het stof verzameld in twee afzonderlijke zones.

Een groep elektroden wordt geïnstalleerd in het eerste gebied om de stofdeeltjes op te laden, en een andere groep elektroden wordt geïnstalleerd in het tweede gebied om de stofdeeltjes te bezinken en te verzamelen.

Het wordt meestal gebruikt in airconditioningsystemen.

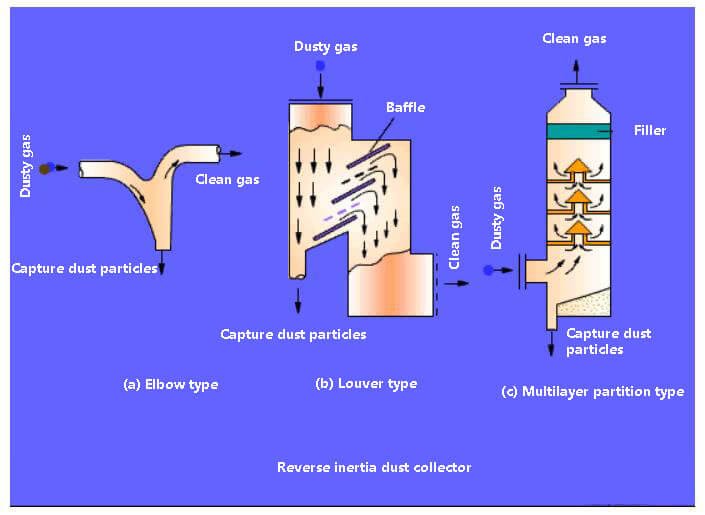

Een mechanische stofvanger is een apparaat dat gebruik maakt van mechanische krachten, zoals zwaartekracht, traagheid en centrifugaalkracht, om stofdeeltjes van gas te scheiden.

Dit type stofafscheider bestaat voornamelijk uit een zwaartekrachtstofafscheider, een traagheidsstofafscheider en een cycloonstofafscheider.

Het mechanische ontstoffingsapparaat wordt gekenmerkt door zijn eenvoudige structuur, lage kosten, gebruiksgemak en onderhoud en de mogelijkheid om gas met een hoge deeltjesconcentratie en een groot gasvolume te behandelen. Het kan ook worden gebruikt voor de behandeling van rookgassen op hoge temperatuur.

Het wordt echter over het algemeen gebruikt voor meertraps stofverwijdering of toepassingen waarbij geen hoge stofverwijderingsefficiëntie vereist is.

Het staat ook bekend als een zwaartekrachtbezinkingkamer.

Het is een ontstoffingsapparaat dat gebruik maakt van het verschil in dichtheid tussen stofdeeltjes en gas om de stofdeeltjes te laten bezinken en op natuurlijke wijze af te scheiden van de luchtstroom door de werking van de zwaartekracht.

Dit is het eenvoudigste type ontstoffingsapparatuur.

Belangrijkste kenmerken:

Het apparaat heeft een eenvoudige structuur en een lage weerstand.

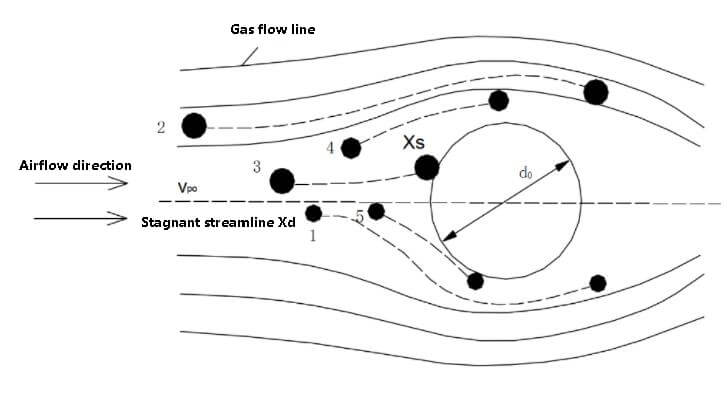

Vergeleken met een zwaartekrachtbezinkingkamer is de stofverwijderingsefficiëntie hoger, maar hij valt nog steeds onder de categorie van stofafscheiders met een laag rendement. Over het algemeen wordt deze kamer gebruikt voor primaire stofverwijdering of als voorfase van een stofafscheider met hoog rendement.

Deze apparatuur is geschikt voor het afvangen van metaal- of mineraalstof met een deeltjesgrootte van meer dan 10~20µm. Het is echter niet geschikt voor cohesief en vezelig stof, omdat het snel verstopt raakt.

Door de explosieve aard van stof is er steeds meer aandacht gekomen voor de potentiële gevaren ervan.

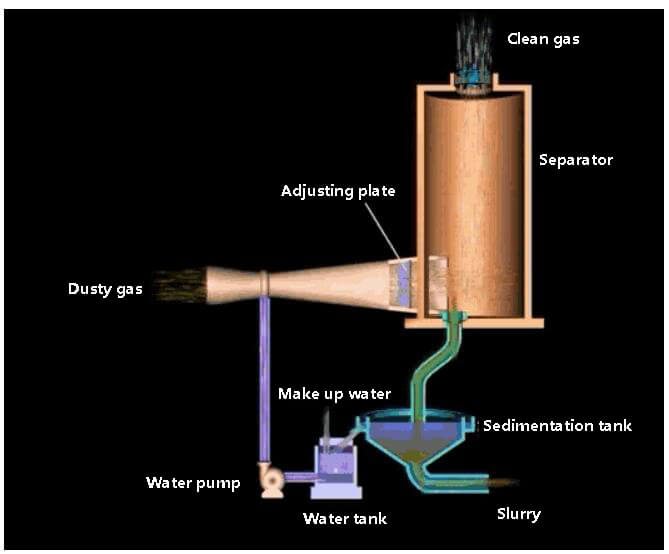

Als gevolg daarvan wordt er ook steeds vaker gebruik gemaakt van natte stofvangers.

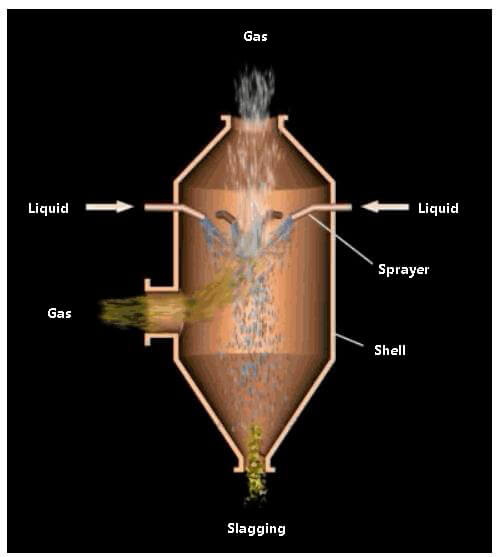

Het fundamentele principe achter alle natte stofafscheiders is het vergemakkelijken van het contact en de combinatie van druppels met relatief kleine stofdeeltjes, waardoor grotere deeltjes worden geproduceerd die gemakkelijker kunnen worden afgevangen.

Tijdens dit proces worden stofdeeltjes groter op verschillende manieren, waaronder de combinatie van grotere druppels met stofdeeltjes, de absorptie van water om de massa of dichtheid te vergroten en de vorming en groei van condenseerbare deeltjes bij lagere temperaturen in de stofafscheider.

Natte stofvangers kunnen op basis van hun structuur als volgt worden gecategoriseerd:

Spuitwassers met zwaartekracht staan bekend om hun eenvoudige structuur, lage weerstand en eenvoudige bediening. Ze hebben echter een hoog waterverbruik, vereisen grote apparatuur en ruimte en hebben een lage stofverwijderingsefficiëntie.

Natte stofafscheiders met zwaartekrachtnevel, zoals sproeischrobbers, vallen in deze categorie.

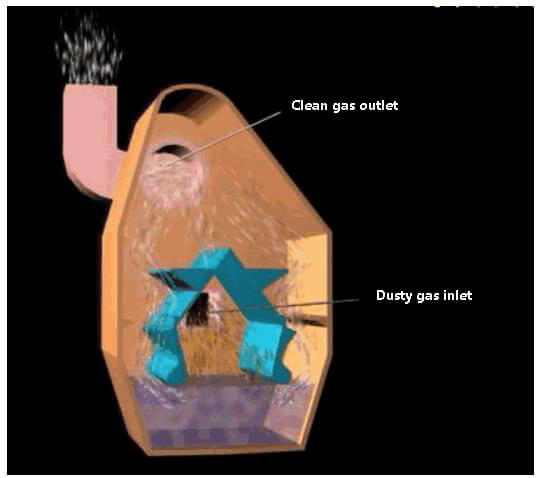

Sproeier type stofafscheider

De cycloonwasser is geschikt voor het verwijderen van stofdeeltjes groter dan 5 μm. Voor de zuivering van submicron stof wordt de cycloonwasser vaak in serie geschakeld achter een venturi-wasser om te fungeren als ontvochtiger voor gecondenseerde waterdruppels. De cycloon kan ook worden gebruikt om bepaalde gasvormige verontreinigingen te absorberen.

Verticale cycloon-waterfilmstofafscheider

Zelfontbrandende stofafscheiders hebben de voordelen van een compacte structuur, een kleine voetafdruk, eenvoudige constructie en installatie, een goed aanpassingsvermogen aan de belasting en een laag waterverbruik.

Ze zijn echter relatief duur en kunnen een hoog drukverlies hebben.

Zelf opgewekte natte stofafscheider

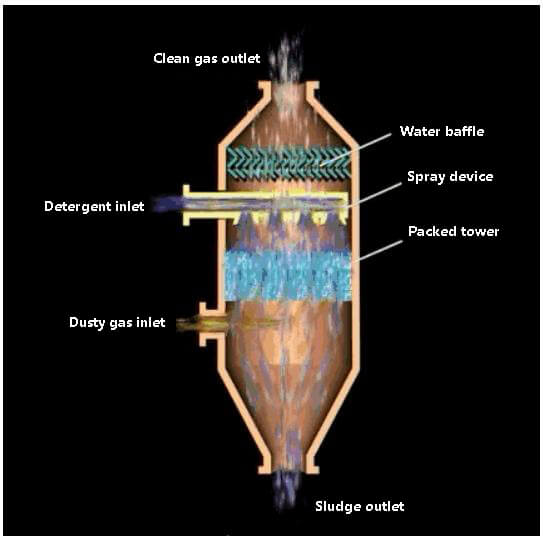

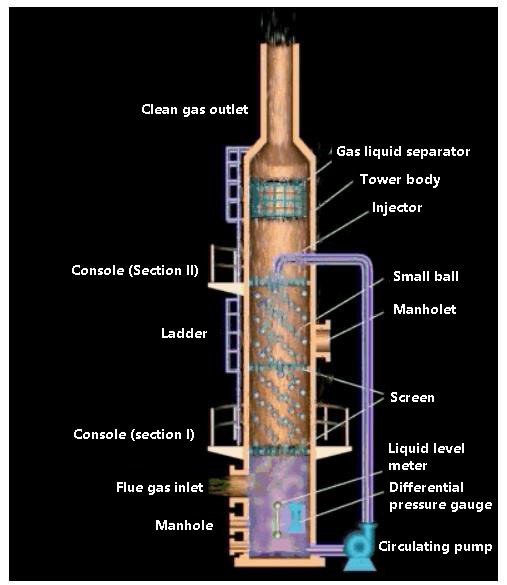

Verpakte natte stofafscheider, zoals gepakte toren en turbulente kogeltoren.

Ingepakte toren

Turbulente ballentoren

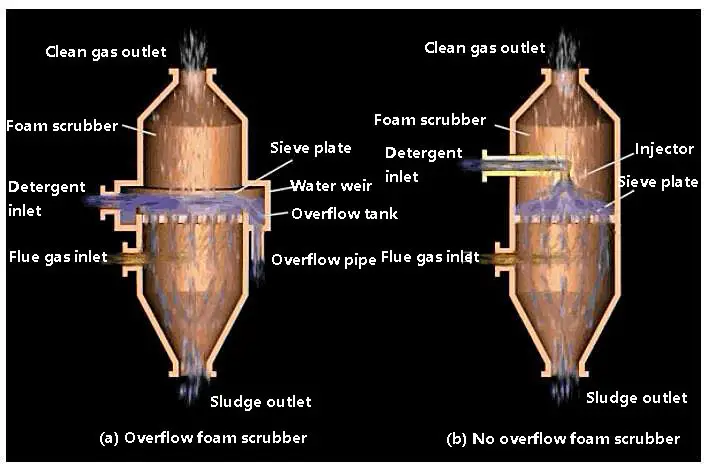

Schuimstofafscheider voor nat stof, zoals schuimstofvanger en cycloonstofvanger.

Schuimrubber stofverwijderaar

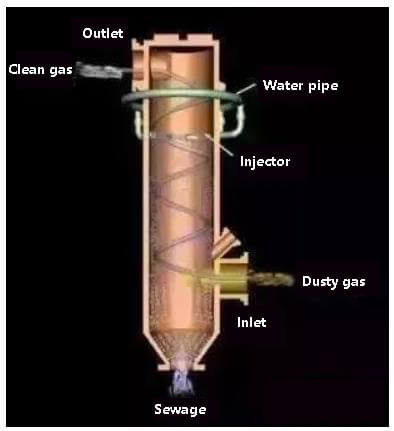

De venturi-wasser staat bekend om zijn hoge stofverwijderingsefficiëntie voor fijn stof en zijn vermogen om gas met een hoge temperatuur te koelen.

Daarom wordt het vaak gebruikt voor het koelen en ontstoffen van rookgassen met een hoge temperatuur, zoals die van hoogovens voor de ijzerproductie en elektrische ovens voor de staalproductie. Het wordt ook gebruikt voor de zuivering van rookgassen van verschillende ovens in non-ferrosmelterijen en chemische productie.

De venturi-wasser heeft de voordelen van een eenvoudige structuur, kleine afmetingen, flexibele lay-out, lage investeringskosten, maar het kan resulteren in een groot drukverlies.

Venturi-wasser