Stel je eens voor dat je met een laser door dik metaal snijdt en omringd wordt door schadelijke rook en stof. Dit is de realiteit in de hedendaagse lasersnijindustrie. Ons artikel gaat in op geavanceerde systemen voor stofverwijdering en rookafzuiging die dit probleem aanpakken en zorgen voor een veiligere omgeving en naleving van de voorschriften. Als u verder leest, ontdekt u innovatieve oplossingen om de luchtkwaliteit te verbeteren en efficiënt te blijven werken met krachtige lasersnijmachines.

De afgelopen jaren heeft de lasersnijindustrie zich snel ontwikkeld en is het vermogen van verschillende lasers steeds groter geworden.

Met de voortdurende verbetering van de lasersnijdikte en -snelheid neemt de hoeveelheid rook en stof die per tijdseenheid wordt gegenereerd toe.

Als het originele stofverwijderingssysteem van de lasersnijmachine nog steeds wordt gebruikt, zal het niet kunnen voldoen aan de normale behoeften op het gebied van stofverwijdering en kan het niet voldoen aan de overeenkomstige voorschriften van de overheid en de industrie.

Om de productkwaliteit te verbeteren en te voldoen aan de behoeften van de klant, richt dit artikel zich op het onderzoek en de optimalisatie van het stofverwijderingssysteem voor lasersnijden machines van 6 kW en meer.

De rook en het stof die vrijkomen tijdens het lasersnijden van metalen platen kan grofweg worden onderverdeeld in stof en aërosolen, waarvan 97% een diameter van minder dan 5,7 μm hebben, wat betekent dat de meeste rook en stof door het menselijk lichaam kan worden ingeademd.

Afhankelijk van het snijmateriaal en de omgeving kunnen er ook andere schadelijke stoffen worden geproduceerd.

Als het oppervlak van de plaat bijvoorbeeld olie bevat, zal het zeer complexe koolwaterstofgassen produceren; als het oppervlak van de plaat een film heeft, zullen er bij het snijden lipide- en olefinische verbindingen vrijkomen, die gepaard gaan met een merkbare geur.

Als de rook en het stof die vrijkomen tijdens het lasersnijden niet effectief worden opgevangen en behandeld, zal dit schadelijk zijn voor de menselijke gezondheid en het milieu.

Tijdens lasersnijden van metaal vellen, wordt er een onderdruk gevormd onder het snijoppervlak door luchtafzuiging via een ventilator, en worden de rook en het stof die vrijkomen tijdens het snijden weggezogen.

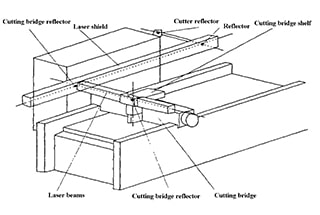

Momenteel gebruikt de industrie over het algemeen een meervoudige verdelingsmethode. Het effectieve snijgebied wordt verdeeld in meerdere zones en de bijbehorende demper wordt geopend in overeenstemming met de actuele snijpositie om een beter stofverwijderingseffect te bereiken. Dit wordt getoond in Figuur 1.

Volgens de formule is het vereiste luchtvolume voor de stofafscheider:

Lp=K×3600(5H2+Fx)Vx (m3/h) (1)

Waarbij K de selectiemargecoëfficiënt is, die ≥1,2 is; H de afstand tussen de werkelijke aanzuigpoort en de snijpositie, in meters; Fx het compartimentoppervlak van de stofcontainer, in vierkante meter; Vx de windsnelheid van de snijpositie, in meters per seconde.

Uit vergelijking (1) kan afgeleid worden dat voor lasersnijmachines uitgerust met stofafscheiders met hetzelfde luchtvolume, hoe kleiner het trechterafscheidingsoppervlak en hoe dichter de afzuigpoort bij de snijafstand, hoe hoger de afzuigwindsnelheid op het werktafeloppervlak en hoe beter het afzuigeffect.

Door middel van diverse experimenten op verschillende plaatmetaal en snijparameters is de optimale windsnelheid voor het verwijderen van stof van het snijbordoppervlak tussen 0,8 ~ 1,2 m/s. In dit geval is het stofverwijderingseffect goed en is het succespercentage van het vangen van rook en stof meer dan 95%. Met het blote oog of de longen kun je geen rook waarnemen. Als de windsnelheid voor het verwijderen van stof van het snijplankoppervlak lager is dan 0,5 m/s, is het effect van de stofverwijdering slecht en zal er duidelijk gerookt worden bij het snijden van koolstofstalen platen. Als de windsnelheid voor het verwijderen van stof van de snijplank hoger is dan 1,2 m/s, is het stofverwijderingseffect goed, maar worden er ook meer vonken of slakken aangezogen, waardoor schade aan de snijplank ontstaat. ontstoffingsapparatuurof zelfs brand veroorzaken.

Uit de bovenstaande formule blijkt duidelijk dat een manier om de afzuigwindsnelheid op de snijpositie te verhogen zonder het vermogen van de stofafscheider te verhogen, erin bestaat het scheidingsoppervlak van de stofcontainer te verkleinen.

Vanuit dit perspectief hebben we praktische vergelijkende tests en experimenten uitgevoerd. We veranderden de machine met hetzelfde snijbereik van 5 schotten naar 6 schotten. Na de verbetering bleef de lengte van de doorsnede onveranderd op 2,07 m, terwijl de breedte van de doorsnede werd teruggebracht van 0,85 m naar 0,69 m, waardoor het oppervlak van de doorsnede met 19% afnam, zoals te zien is in afbeelding 2.

Volgens de test was, onder dezelfde omstandigheden van luchtvolume, temperatuur en meetpositie, de gemiddelde windsnelheid van het werktafeloppervlak vóór de verbetering 0,63 m/s en na de verbetering nam de gemiddelde windsnelheid toe tot 0,75 m/s, wat een toename is van ongeveer 19%.

Daarom kan het verkleinen van het scheidingsoppervlak de windsnelheid Vx wanneer de luchthoeveelheid Lp blijft hetzelfde.

Het vergroten van de stofverwijderingssectie brengt echter ook enkele nadelen met zich mee, zoals een toename van het aantal luchtpoorten, wat meer luchtlekken zal veroorzaken; een toename van het aantal cilinders dat wordt gebruikt om de luchtpoorten te bedienen kan de kosten en de kans op storingen verhogen.

Daarom is het noodzakelijk om keuzes te maken op basis van de werkelijke positionering van het product.

Uit de bovenstaande formule blijkt duidelijk dat de tweede manier om de afzuigwindsnelheid op de snijpositie te verhogen zonder het vermogen van de stofafscheider te verhogen, bestaat uit het verkleinen van de afstand tussen de afzuigpoort en het snijoppervlak.

Bij lasersnijmachines betekent het verhogen van de hoogte van het luchtkanaal dat de afstand tussen de aanzuigpoort van de luchtpoort en de werktafel korter wordt.

We hebben ook vergelijkende testexperimenten uitgevoerd onder dezelfde omstandigheden van het stofverwijderingsschot en de stofverwijderingsventilator. De bijbehorende testgegevens van de werkelijke gemiddelde snelheid voor driemaal de hoogte van het luchtkanaal worden getoond in tabel 1.

Zoals te zien is in de tabel, neemt de Vx continu toeneemt. Door de structurele beperkingen van de lasersnijmachine zijn er echter beperkingen aan het verminderen van de H-waarde.

Omdat de hoogte van het luchtkanaal steeds groter wordt, moet er bovendien een beschermend plan worden overwogen om te voorkomen dat de laser het luchtkanaal beschadigt. Het luchtkanaal moet buiten het snijgebied worden geplaatst, vooral bij machines met een hoog vermogen.

Tabel 1 - Gegevens windsnelheidstest

| Grondslagen | Optie 1 | Optie 2 | Optie 3 | |

| Werktafel oppervlak werkelijke gemiddelde windsnelheid Vx (m/s-1) | 0.52 | 0.63 | 0.74 | 0.84 |

| Afstand van werktafeloppervlak tot afzuigpoort H /m | 0.60 | 0.50 | 0.40 | 0.30 |

| Luchtvolume testventilator Lp (m3/h-3) | 6000 | 6000 | 6000 | 6000 |

Volgens de Moody grafiek kan de dempingscoëfficiënt λ onderweg worden bepaald door het Reynoldsgetal Re en de verhouding ε/d (waarbij ε de absolute ruwheid van de wand van het luchtkanaal is en d de equivalente diameter van de pijp).

Hoe groter λ, hoe groter het drukverlies onderweg.

In combinatie met de werkelijke luchtstroom in het luchtkanaal, kan worden gezien dat hoe groter de equivalente diameter d van het luchtkanaal, hoe kleiner λ, en hoe kleiner het oppervlak s (bij een constante lengte en doorsnede-omtrek c), hoe kleiner het wrijvingsverlies.

Om het drukverlies onderweg te beperken, verdienen ronde buizen daarom de voorkeur, gevolgd door vierkante buizen en vervolgens rechthoekige buizen.

Zoals tabel 2 laat zien, is bij dezelfde dwarsdoorsnede de equivalente diameter van de ronde pijp het grootst en is het oppervlak in de pijp het kleinst.

Tabel 2 Equivalente diameter en doorsnede van ronde buis, vierkante buis en rechthoekige buis.

| Pijpleidingen | Ronde buis (Φ,114) | Vierkante buis (100×100) | Rechthoekige buis (150×67) |

| Equivalente diameter d | 114 | 100 | 92 |

| Sectionele omtrek c | 354 | 400 | 434 |

Door beperkingen in de structuur van lasersnijmachines is het moeilijk om ronde buizen te gebruiken voor luchtkanaalstructuren.

Over het algemeen worden vierkante en rechthoekige buizen gebruikt voor het hoofdluchtkanaal. Er wordt bijvoorbeeld een rechthoekige buis met een afmeting van 250×150 en een vierkante buis met een afmeting van 200×200 gebruikt.

De equivalente diameter van de rechthoekige buis is 0,19 m en die van de vierkante buis is 0,2 m. Tests hebben aangetoond dat bij een constant luchtvolume van 5000 m3/u en de lengte van het luchtkanaal, het eenheidsdrukverlies van de rechthoekige buis 34,86Pa/m is en dat van de vierkante buis 26,93Pa/m, met een vermindering van 23%.

Het aanbevolen bereik voor de windsnelheid in het luchtkanaal van de lasersnijmachine is 15-18m/s.

Volgens de formule V=Q/S kan worden gecontroleerd of de selectie van de luchtkanaalsectie al dan niet redelijk is op basis van het luchtvolume van de stofverzamelaar en de aanbevolen windsnelheid in het kanaal.

Als de windsnelheid in het kanaal te laag is, zullen rook en stof in het kanaal zich waarschijnlijk ophopen; aan de andere kant, als de windsnelheid in het kanaal te hoog is, zal het drukverlies van het systeem toenemen en de stofverwijderingsefficiëntie afnemen.

Daarom moet bij het kiezen van een stofafscheider niet alleen een stofafscheider worden gekozen die overeenkomt met het luchtvolume, maar moet ook rekening worden gehouden met het drukverlies van het stofverwijderingssysteem van de lasersnijmachine. De inlaatwinddruk van de stofafscheider mag niet lager zijn dan het drukverlies van het stofverwijderingssysteem van de lasersnijmachine.

Het is noodzakelijk om de overeenkomstige prestatiecurve van de door de fabrikant geleverde ventilator (zie Figuur 3) te selecteren voor de selectie, en geen generalisaties te maken op basis van het ventilatorvermogen alleen.

(1) De snelheid waarmee het stofverwijderingssysteem van binnenlandse lasersnijmachines wordt bijgewerkt, loopt ver achter op de ontwikkelingssnelheid van laservermogen. Problemen met stofverwijdering komen aan het licht bij machines met hoog vermogen.

(2) Het ontstoffingseffect van lasersnijmachines is ook gerelateerd aan factoren zoals de afdichting van de trechter en het aantal bochten in de luchtkanalen. Daarom kan zelfs met hetzelfde gestructureerde ontstoffingssysteem het ontstoffingseffect van producten die door verschillende fabrikanten van lasersnijmachines kan sterk variëren.

(3) De hoeveelheid rook en stof die vrijkomt bij lasersnijden kan een probleem zijn dat genegeerd wordt. De hoeveelheid rook en stof die vrijkomt bij het lasersnijden hangt af van de materiaaleigenschappen van het metaal zelf, maar ook van de parameters van de snijsnelheid en de snijdruk tijdens het verwerken. Het instellen van snijparameters die rook- en stofemissies minimaliseren voor verschillende materialen is ook een belangrijke manier om het stofverwijderingseffect van lasersnijmachines te verbeteren.