Heb je je ooit afgevraagd hoe lasers door metaal kunnen snijden als een heet mes door boter? Dit artikel duikt in de fascinerende wereld van het lasersnijden en richt zich op de cruciale rol van de focuspositie. Ontdek hoe het aanpassen van deze belangrijke factor alles kan veranderen, van de precisie van het snijden tot de kwaliteit van het eindproduct. Bereid je voor op de geheimen achter het bereiken van perfecte sneden, elke keer weer!

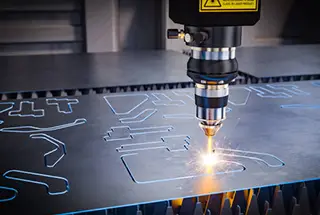

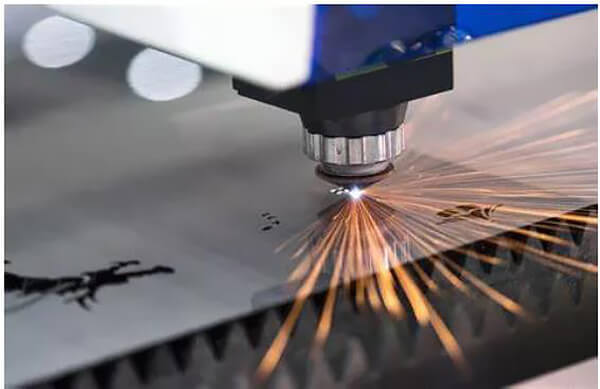

Lasersnijden is een kritische toepassing van lasertechnologie in metaalbewerking. Dit proces maakt gebruik van een krachtige laserstraal, meestal CO2 of fiber laser, die door een precisielens op het materiaaloppervlak wordt gericht. De intense, geconcentreerde energie verhit het materiaal snel tot het smelt- of verdampingspunt, waardoor een plaatselijke snijzone ontstaat.

Tegelijkertijd wordt een coaxiale stroom hogedrukgas (zoals stikstof, zuurstof of perslucht, afhankelijk van het materiaal en het gewenste resultaat) naar de snijzone geleid. Dit gas dient meerdere doelen: het verdrijft gesmolten materiaal uit de kerf, voorkomt in sommige gevallen oxidatie en zorgt voor extra koeling. De keuze van het hulpgas heeft een aanzienlijke invloed op de snijkwaliteit, snelheid en randkenmerken.

Het snijproces wordt bereikt door de gesynchroniseerde beweging van de laserstraal en het werkstuk ten opzichte van elkaar, waarbij een vooraf bepaald pad wordt gevolgd. Deze beweging wordt meestal aangestuurd door CNC-systemen (Computer Numerical Control), waardoor complexe, nauwkeurige geometrieën kunnen worden gecreëerd met minimaal materiaalafval. Geavanceerde lasersnijmachines kunnen toleranties bereiken van ±0,1 mm en snijsnelheden tot 20 m/min voor dun plaatwerk, waardoor deze technologie onmisbaar is voor productietoepassingen met hoge precisie en grote volumes.

Lasersnijden is een complex proces waarbij de synergetische werking van het bewegingsmechanisme, het besturingssysteem, de laserbron en de snijkop betrokken is. De kwaliteit en efficiëntie van het snijproces worden beïnvloed door verschillende parameters die afkomstig zijn van deze vier hoofdcomponenten.

De primaire factoren die de snijprestaties beïnvloeden zijn onder andere:

Kenmerken van de straal:

Laserparameters:

Scherpsteloptiek:

Snijdende dynamiek:

Materiaaleigenschappen:

Een van deze factoren is met name de focuspositie. Door de focuspositie aan te passen, verandert zowel de diameter van de bundel die op het werkstukoppervlak valt als de invalshoek van de bundel binnen de kerf. Deze veranderingen hebben een aanzienlijke invloed op de kerfvorming, de straalreflectie binnen de snede en uiteindelijk op de kerfbreedte.

De kerfbreedte is een cruciale parameter die van invloed is op tal van maatstaven voor de snijkwaliteit, waaronder:

Het optimaliseren van deze factoren vereist een uitgebreid begrip van hun onderlinge afhankelijkheid en hun effecten op het specifieke materiaal dat verwerkt wordt. Geavanceerde lasersnijsystemen maken vaak gebruik van adaptieve regelalgoritmes om deze parameters in real-time dynamisch aan te passen, zodat een consistente snijkwaliteit wordt gegarandeerd bij verschillende materiaaldiktes en samenstellingen.

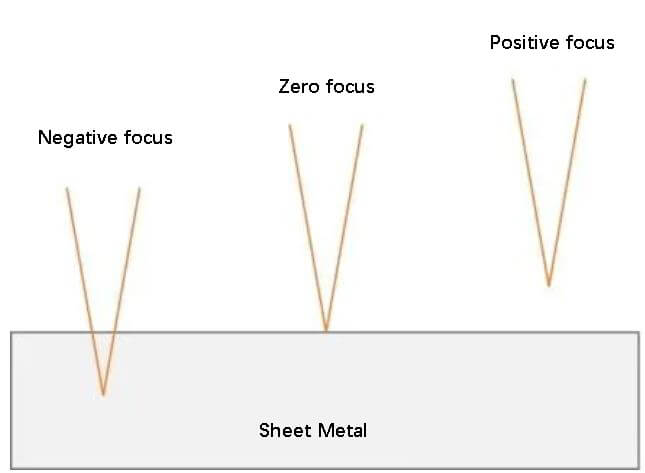

De focuspositie (Z) is een kritieke parameter bij het lasersnijden die de afstand definieert tussen het brandpunt van de laserstraal en het bovenoppervlak van het te snijden materiaal. Deze positionering beïnvloedt de efficiëntie, kwaliteit en algemene prestaties van het snijproces aanzienlijk.

In lasersnijterminologie:

De optimale focuspositie varieert afhankelijk van factoren zoals materiaalsoort, dikte, snijsnelheid en gewenste snijkwaliteit. De juiste afstelling van de focus is cruciaal om zuivere, precieze sneden te maken en de snijcapaciteit van de laser te maximaliseren.

Hieronder staat een schematisch diagram dat deze focusposities illustreert:

Het begrijpen en regelen van de focuspositie is essentieel voor het optimaliseren van lasersnijbewerkingen, omdat het een directe invloed heeft op de intensiteit van de straal in de snijzone, de kerfbreedte en de algehele snijkwaliteit.

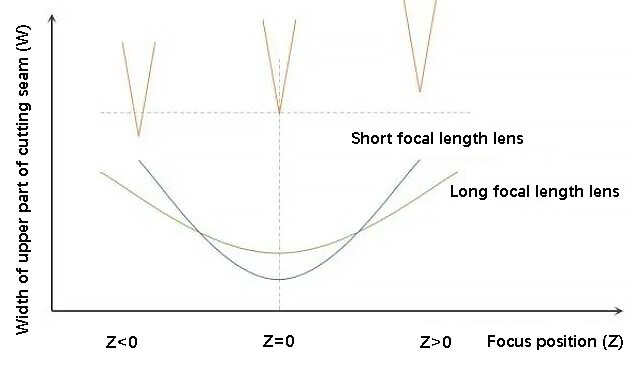

De volgende afbeelding toont de variatierelatie tussen de focuspositie (Z) en de breedte (W) van het bovenste deel van de snijnaad van het verwerkingsmateriaal.

Wanneer de focus op het plaatoppervlak ligt, is de breedte van de snede het smalst.

Als de focuspositie verandert, of dit nu positief of negatief is defocuswordt de breedte van de snede groter.

De mate waarin de breedte van de snede toeneemt, is afhankelijk van de brandpuntsafstand van de lens van de snijkop en de brandpuntsdiepte. Over het algemeen geldt: hoe korter de brandpuntsafstand en hoe kleiner de brandpuntsdiepte, hoe groter de variatie in de breedte van de snede met de brandpuntsstand.

Voordat je materiaal gaat snijden, moet je de afstand tussen de focus en het materiaal instellen.

Meestal verschilt de keuze van de focuspositie afhankelijk van het type materiaal dat wordt gesneden, dus het is cruciaal om deze op de juiste manier te selecteren.

Als de focus boven het te snijden materiaal is geplaatst, zal de lichtstraal zich verspreiden en diffuus worden in de snijnaad nadat het materiaaloppervlak is bereikt. Hierdoor zal het onderste deel van de snede groter zijn dan het bovenste deel.

Dit type focus is geschikt voor oxidatief snijden, zoals zuurstofsnijden van koolstofstaal, omdat het zuurstof toelaat om de bodem van het werkstuk te bereiken en deel te nemen aan een voldoende oxidatiereactie. Bovendien helpt de grotere snede aan de onderkant ook bij het verwijderen van slak.

Voor zuurstof snijden van koolstofstaal zal een grotere positieve defocus binnen een bepaald bereik resulteren in een grotere puntgrootte op het materiaaloppervlak, evenals een helderder en gladder snijoppervlak. Buiten een bepaald bereik kan de energie van het onderste deel echter niet voldoende zijn, wat kan resulteren in ondoordringbaar snijden of slak die aan de onderkant hangt.

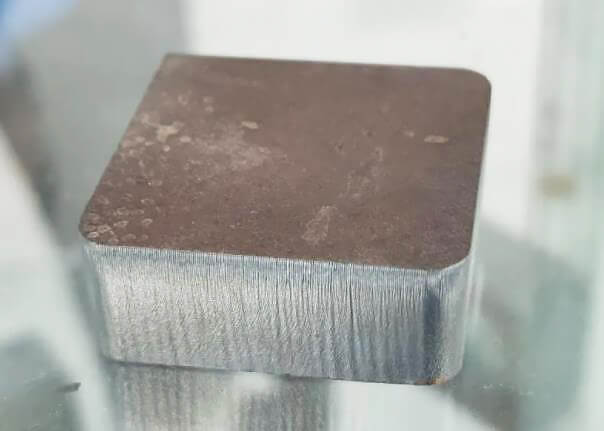

2KW laser - positieve focus 15mm koolstofstaal snijden met zuurstof

Bij negatief focussnijden wordt de focus binnen de plaat geplaatst, zodat het onderste deel van de snede voldoende energiedichtheid heeft.

De snede is breder aan de bovenkant en smaller aan de onderkant, waarbij het bovenste deel een grotere snijamplitude heeft, wat de vloeibaarheid van de smelt verbetert. Het onderste deel heeft echter een kleinere snijbreedte en vereist een grotere luchtstroom.

Negatieve defocus wordt meestal gebruikt wanneer snijden met lucht of stikstof.

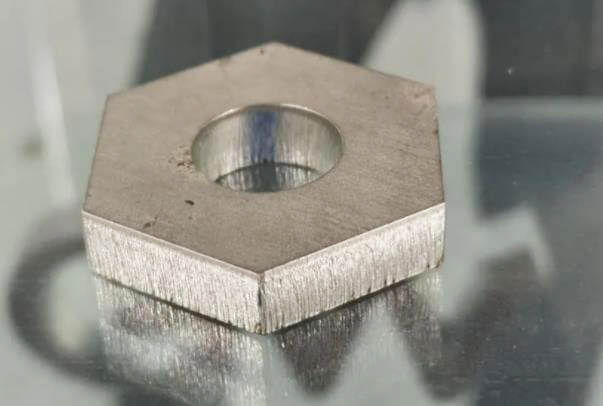

6kW laser - negatieve focus snijden 10 mm roestvast staal met stikstof

Tijdens het snijden met nulfocus kan de kleinste puntgrootte worden verkregen op het plaatoppervlak. Dit resulteert in een relatief smal smeltbereik en een kleinere snede, waardoor het geschikt is voor zeer nauwkeurig snijden van dunne materialen.

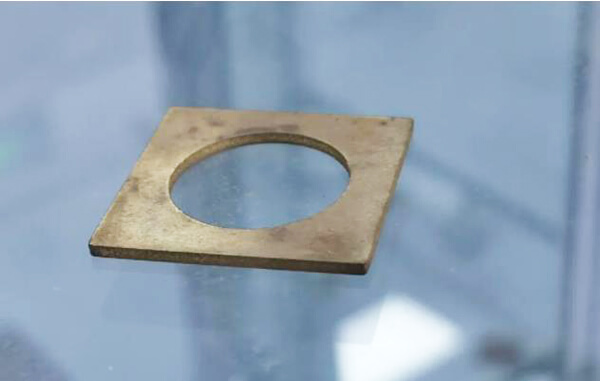

2KW laser - zero focus snijden van 1mm messing met stikstof

Snij-eigenschappen en toepassingsgebied van verschillende focusposities

|

Focuspositie | Snij-eigenschappen |

Toepassingsgebied |

Positieve focus | De spleet aan de onderkant van de plaat is groter dan die aan de bovenkant, waardoor de onderkant deelneemt aan de volledige oxidatiereactie en slakafvoer. | Zuurstof snijden van koolstofstaal |

Negatieve focus | De focus ligt binnenin de plaat en de snijnaad van het bovenste deel van de plaat is groter, wat ervoor zorgt dat het onderste deel voldoende energiedichtheid heeft. | Stikstof/lucht snijden van roestvrij staal, koolstofstaal, gegalvaniseerd staal, aluminium en koper |

Nul focus | De spleet is het smalst en de bewerkingsnauwkeurigheid is hoog | Plaat/folie snijden

Precisiesnijden |

In de afgelopen jaren is het vermogensbereik van fiberlasers jaarlijks toegenomen, en lasersnijtoepassingen zijn veranderd van kilowatts naar 10.000 watt.

Onze laserfabriek onderzoekt voortdurend de toepassing van lasers met hoog vermogen en heeft een unieke HBF (high brightness flat mode) laseruitgang ontwikkeld. Deze output zorgt voor een uitstekende snijkwaliteit voor dikke platen en houdt tegelijkertijd rekening met de behoefte aan efficiënte dunne plaat snijden.

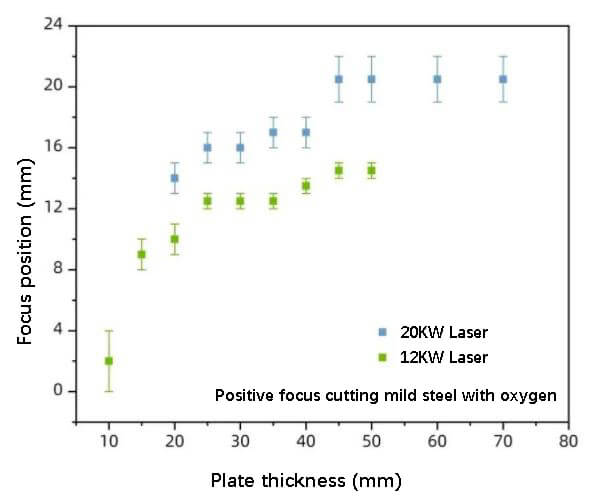

Positieve focus op het snijden van zacht staal met zuurstof

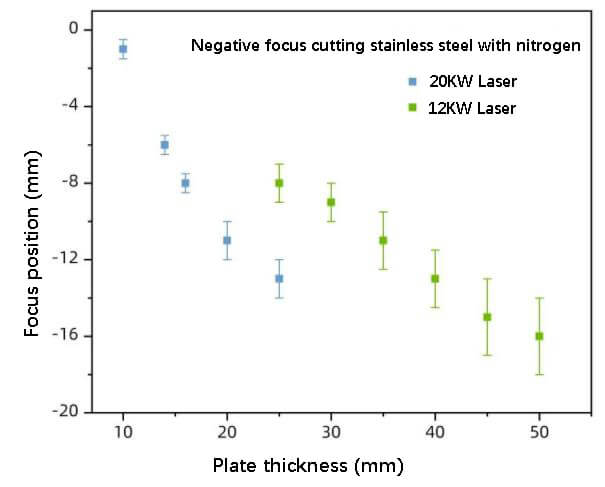

Negatieve focus op snijden van roestvrij staal met zuurstof

Bij echte snijtoepassingen is het nodig om de juiste focuspositie te kiezen op basis van specifieke snijvereisten.