Welke invloed hebben de lasrichting en lashoek op de lasvorming? Inzicht in deze factoren is cruciaal voor het bereiken van een optimale laskwaliteit. In dit artikel worden de basisbegrippen van lasrichting en -hoek, hun effecten op de lasvorming en praktische toepassingen voor verschillende lastechnieken behandeld. Aan het eind zul je begrijpen hoe het variëren van deze parameters de diepte, breedte en algehele kwaliteit van je lassen kan beïnvloeden, zodat je een betere controle en precisie bij je lasprojecten krijgt.

1.1 Basische concepten

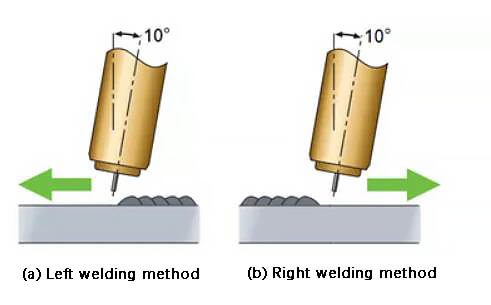

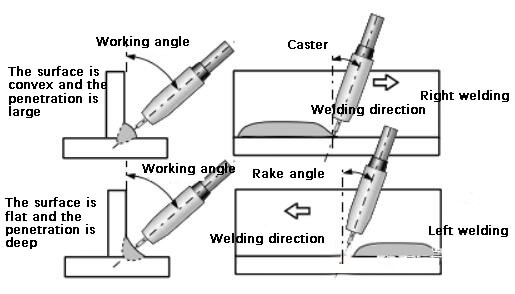

Voor gasmetaal booglassenWanneer de operator het laspistool met de rechterhand vasthoudt, wordt het meestal van rechts naar links uitgevoerd. Dit wordt de "linker lasmethode" genoemd, omdat het mondstuk van het laspistool in een stompe hoek (>90°) staat ten opzichte van de lasrichting.

Wanneer daarentegen van links naar rechts wordt gelast met een scherpe hoek (<90°) tussen het mondstuk van het laspistool en de lasrichting, wordt dit de "rechter lasmethode" genoemd.

Als de operator het laspistool met de linkerhand vasthoudt, wordt de lasrichting omgekeerd.

Figuur 1 geeft een visuele voorstelling van de linker en rechter lasmethode.

Fig. 1 Schematisch diagram van de linker lasmethode en de rechter lasmethode

De hoek tussen de as van het laspistool en het oppervlak van de lasnaad wordt de "werkhoek" genoemd. In het vlak waar de as van het laspistool en de lasrichting zich bevinden, wordt de hoek tussen de as van het laspistool en een rechte lijn loodrecht op de lasrichting de "loopprofiel" genoemd.

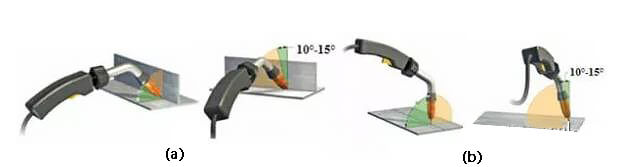

Figuur 2 (a) toont de werkhoek en loophoek voor een hoeklasterwijl Figuur 2 (b) de werkhoek en loophoek voor een stuiklas illustreert.

(a) Werkhoek en voortbewegingshoek van hoeklas (T-voeg)

(b) Werkhoek en voortbewegingshoek van stuiklas (stompe las)

Fig. 2 Schematisch diagram van werkhoek en loophoek

Gewoonlijk is de werkhoek voor een hoeklas 45°, terwijl die van een stompe las 90° is.

De loophoek kan verder worden ingedeeld in "zwaaihoek" en "zwaaihoek" op basis van de lasrichting. Bij lassen in een rechtse richting wordt dit de "zwenkhoek" genoemd en bij lassen in een linkse richting staat dit bekend als de "hellingshoek".

1.2 Effect op lasvorming

Wanneer de richting en de hoek van het lassen variëren, verandert ook het gedrag van de boog en het lasstuk.

Bij rechts lassen werkt het grootste deel van de boog direct in op het lasmetaal, terwijl bij links lassen het grootste deel van de boog inwerkt op het vloeibare smeltbad. Het resultaat is dat bij gelijke lasstroom, boogspanning en lassnelheidDe breedte en diepte van de las kunnen verschillen.

Figuur 3 geeft een visuele voorstelling van hoe de lasrichting en -hoek de vorming van de las beïnvloedt.

(a) Schematische weergave van de invloed van de stuiklasrichting en bewegingshoek op de lasvorming

(b) Schematisch diagram van de invloed van de lasrichting van de hoeklas op de lasvorming

Fig. 3 Schematische weergave van lasrichting en -hoek en de invloed daarvan op de lasvorming

Naast de invloed op de lasvorming hebben de lasrichting en de lashoek ook invloed op het zicht van de lasser op het smeltbad, de grootte van het spatmateriaal en de effectiviteit van de gasafscherming.

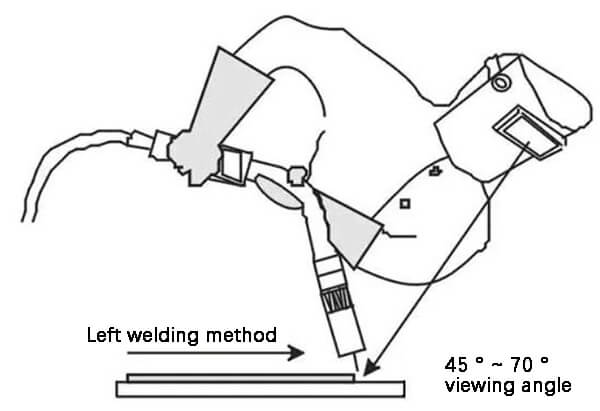

Bij het lassen met de linkerhand moet de lasser de lasboog en het smeltbad observeren vanaf één kant van de lasboog onder een hoek van 45° tot 70°, wat het makkelijker maakt om het smelten van het uiteinde van de lasdraad en de veranderingen in het smeltbad te controleren.

Echter, wanneer er in de juiste richting wordt gelast, belemmert de aanwezigheid van het laspistool de zichtlijn van de lasser, waardoor het moeilijker wordt om de las uit te voeren.

Figuur 4 geeft een schematische weergave van de optimale kijkhoek voor de lasser tijdens links lassen (voor een vlak lassen positie).

Fig. 4 Perspectief van links lassen (vlakke laspositie) operator

Als de afloophoek groot is, wordt het gemakkelijker om lucht in de las te zuigen, wat leidt tot de vorming van poriën. Om dit te voorkomen wordt de neerwaartse loophoek meestal ingesteld op 10° tot 15°.

Daarnaast heeft de lasrichting ook invloed op de grootte van het spatmateriaal dat tijdens het proces wordt geproduceerd. Links lassen resulteert meestal in grotere spatten, terwijl rechts lassen kleinere spatten produceert.

Gezien de significante invloed van de lasrichting en -hoek op factoren zoals lasvorming, spatgrootte en gasafscherming, worden verschillende lasrichtingen gebruikt in de werkelijke lasproductie op basis van technische vereisten en situationele factoren.

Ter referentie is er een tabel met de typische praktische toepassingen van verschillende lasrichtingen.

Tabel - Praktische toepassing van lasrichting

| Toepassing | Juiste lasmethode | Linker lasmethode | |

|---|---|---|---|

| Vlak lassen | plaat | Niet geschikt, omdat grote penetratie gemakkelijk kan worden doorgebrand | Geschikt, omdat de bakdiepte ondiep is en de lasnaad vlak. |

| plaat | Geschikt, omdat het voor een goede fusie kan zorgen | Niet geschikt, vanwege de ondiepe penetratie kan de penetratie niet worden gegarandeerd. | |

| Dwarslassen | Enkelvoudig lassen | Niet geschikt omdat smalle en diepe lassen de neiging hebben om bolle lassen te vormen | Geschikt, omdat het gemakkelijk is om brede en vlakke lassen te verkrijgen. |

| Meervoudig lassen | Geschikt voor backinglassen en vullassen | Geschikt voor deklassen | |

| Verticaal omhoog lassen | willekeurig | ongeschikt | fit |

| Verticaal neergaand lassen | willekeurig | fit | ongeschikt |

3.1 De linker lasmethode wordt gekenmerkt door een ondiepe inbranding en een brede lasrupswaardoor het zeer geschikt is voor het lassen van dunne platen. Aan de andere kant staat de juiste lasmethode bekend om zijn diepe penetratie en smalle lasrupswaardoor hij ideaal is voor het lassen van middelzware en zware platen.

3.2 Een kleine loopprofiel resulteert in een diepe smeltdiepte en een effectieve bescherming van het smeltbad. Omgekeerd leidt een grote loopprofiel tot ondiepe inbranding en slechte bescherming van het smeltbad. Voor optimale resultaten wordt een loopprofiel van 10° tot 15° aanbevolen om een goede bescherming van het smeltbad te garanderen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.