Heb je je ooit afgevraagd waarom sommige materialen buigen en andere breken? Deze blogpost verkent de fascinerende wereld van materiaaleigenschappen, met de nadruk op elasticiteit, stijfheid, sterkte en hardheid. Aan het einde begrijp je hoe deze eigenschappen van invloed zijn op alles, van machineonderdelen tot alledaagse voorwerpen.

De elastische modulus is een kritische prestatieparameter in de materiaalwetenschap en -techniek.

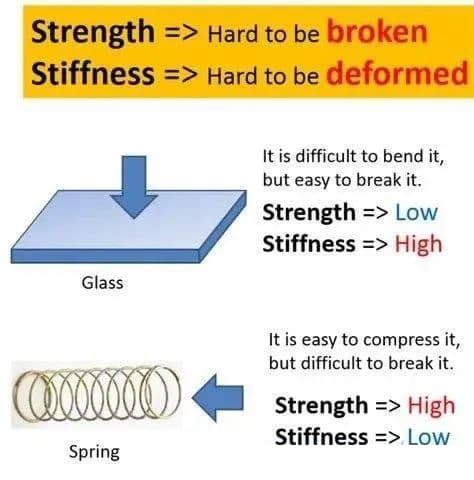

Hoewel er veel parameters worden gebruikt om materialen te karakteriseren, behoren elasticiteitsmodulus, stijfheid, sterkte en hardheid tot de meest gebruikte. Deze begrippen worden echter vaak verkeerd begrepen of door elkaar gehaald. Laten we deze eigenschappen eens bekijken om hun relaties en verschillen beter te begrijpen.

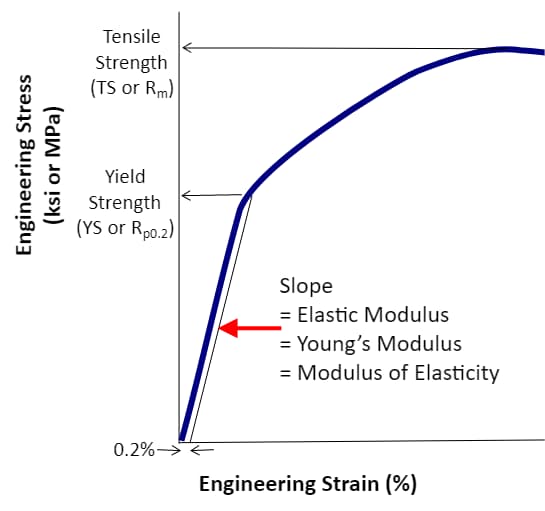

Elastische modulus, ook bekend als Young's modulus, kwantificeert de weerstand van een materiaal tegen elastische vervorming. Een hogere elasticiteitsmodulus geeft aan dat een materiaal beter bestand is tegen vervorming onder toegepaste spanning. Binnen het elastische bereik is de relatie tussen spanning en rek lineair en evenredig, volgens de wet van Hooke. De elasticiteitsmodulus wordt gedefinieerd als de verhouding tussen spanning en rek in dit lineaire gebied.

Als intrinsieke materiaaleigenschap weerspiegelt de elasticiteitsmodulus de sterkte van interatomaire, intermoleculaire of ionische bindingen binnen de structuur van het materiaal. De elasticiteitsmodulus wordt beïnvloed door factoren zoals chemische samenstelling, kristalstructuur en temperatuur. Over het algemeen neemt de elasticiteitsmodulus van een materiaal af met toenemende temperatuur. Dit principe wordt gebruikt bij metaalbewerkingsprocessen zoals smeden, waarbij het verwarmen van onderdelen voor het vormen zowel de elasticiteitsmodulus als de vloeigrens verlaagt, waardoor ze gemakkelijker vervormen in vergelijking met het werken bij kamertemperatuur.

Inzicht in de elasticiteitsmodulus is cruciaal voor de materiaalselectie bij het ontwerpen van constructies, omdat deze direct van invloed is op de stijfheid van een component, de doorbuiging onder belasting en de algehele structurele prestaties. Het speelt ook een essentiële rol bij het voorspellen van materiaalgedrag in verschillende toepassingen, van lucht- en ruimtevaart tot civiele techniek.

Warmtebehandeling van metalen omvat een reeks processen, waaronder:

Warmtebehandelingen in bulk:

Warmtebehandelingen aan het oppervlak:

Deze warmtebehandelingsprocessen kunnen de microstructuur van het materiaal aanzienlijk veranderen, wat leidt tot aanzienlijke veranderingen in mechanische eigenschappen zoals:

De elasticiteitsmodulus, ook bekend als Young's modulus, wordt echter voornamelijk bepaald door de interatomaire bindingskrachten binnen het materiaal. Deze krachten zijn inherent aan de samenstelling en kristalstructuur van het materiaal en worden minder beïnvloed door warmtebehandelingsprocessen.

De elasticiteitsmodulus verandert meestal slechts met ongeveer 3-5% door warmtebehandeling, wat als verwaarloosbaar wordt beschouwd voor de meeste technische toepassingen. Deze lichte variatie kan worden toegeschreven aan:

Gezien deze minimale impact behandelen ingenieurs en materiaalwetenschappers de elasticiteitsmodulus in praktische toepassingen meestal als een constante waarde voor een bepaald materiaal. Deze benadering vereenvoudigt berekeningen en materiaalkeuzeprocessen zonder de nauwkeurigheid noemenswaardig in gevaar te brengen.

Hoewel warmtebehandeling de elasticiteitsmodulus niet substantieel verandert, kunnen andere factoren zoals temperatuur tijdens gebruik, ernstige plastische vervorming of significante veranderingen in samenstelling meer uitgesproken effecten hebben op deze eigenschap.

Stijfheid

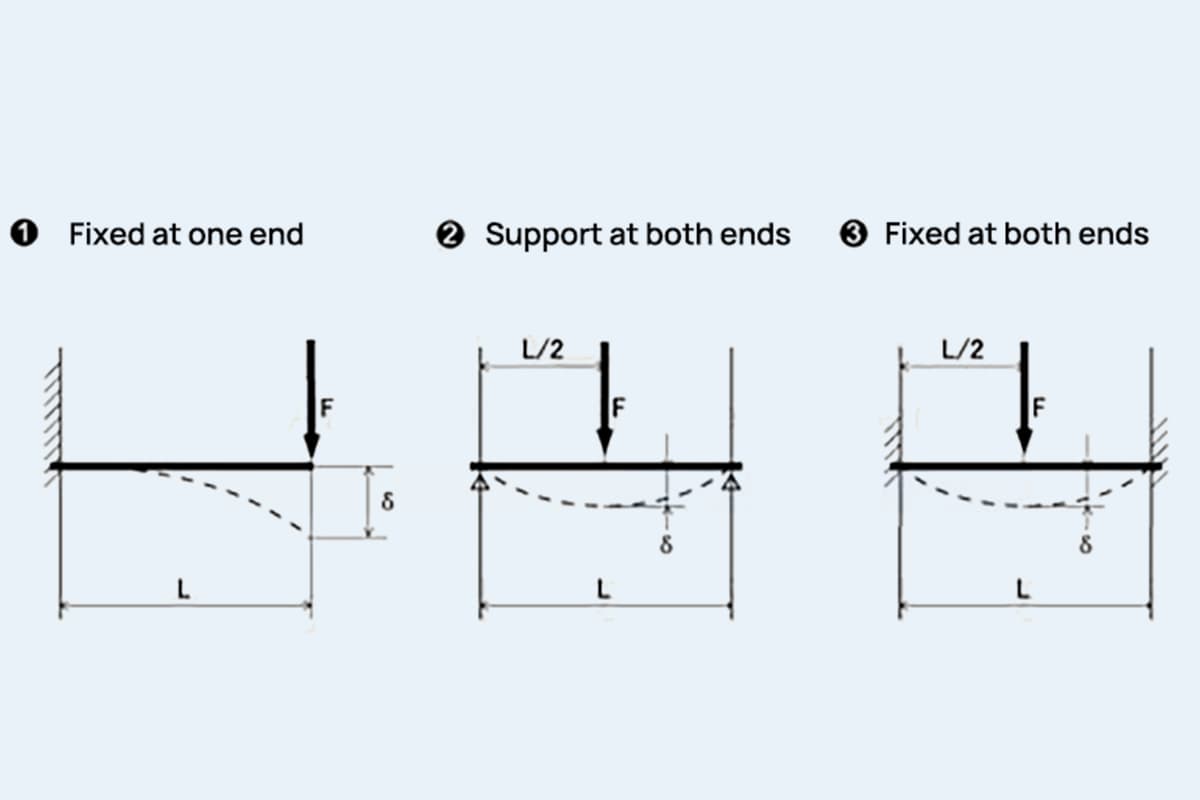

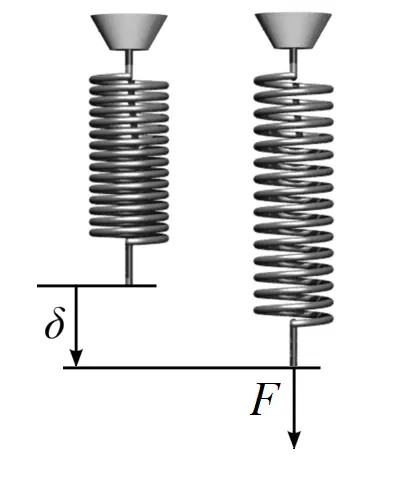

Stijfheid is een kritieke mechanische eigenschap die de weerstand van een onderdeel tegen elastische vervorming bij externe krachten kwantificeert. Het wordt bepaald door twee primaire factoren: de geometrie van het onderdeel en de materiaaleigenschappen. De geometrie omvat structurele elementen zoals doorsnede, traagheidsmoment en algemeen ontwerp, terwijl de materiaaleigenschappen voornamelijk worden weergegeven door de elasticiteitsmodulus (Young's modulus). Voor een bepaalde structurele configuratie correleert een hogere elasticiteitsmodulus direct met een hogere stijfheid.

In fijnmechanische toepassingen, zoals het ontwerp van werktuigmachines, speelt stijfheid een cruciale rol bij het handhaven van de operationele nauwkeurigheid. De spindel van een bewerkingsmachine is een uitstekend voorbeeld waar stijfheid van het grootste belang is. Tijdens het gebruik moet de spindel zijn dimensionale stabiliteit behouden onder verschillende belastingen om een consistente bewerkingsnauwkeurigheid te garanderen. Elke elastische vervorming van de spindel kan leiden tot positiefouten, onregelmatigheden in de oppervlakteafwerking en een algehele verminderde productkwaliteit.

Bij het ontwerpen van onderdelen voor bewerkingsmachines, zoals spindels, moeten ingenieurs zowel de structurele geometrie als de materiaalkeuze optimaliseren. Geavanceerde technieken voor eindige-elementenanalyse (FEA) worden vaak gebruikt om de stijfheidskenmerken onder verschillende belastingsomstandigheden te simuleren en te voorspellen. Materialen met hoge elasticiteitsmoduli, zoals gereedschapsstaal of keramische composieten, worden vaak gebruikt. Daarnaast kunnen innovatieve ontwerpkenmerken zoals ribbels, holle asconfiguraties of hybride materiaalsystemen worden gebruikt om de stijfheid te verbeteren zonder dat dit ten koste gaat van het gewicht.

Hoewel een hoge stijfheid vaak wenselijk is, moet dit worden afgewogen tegen andere ontwerpoverwegingen zoals gewicht, kosten, produceerbaarheid en dempingskenmerken. In sommige gevallen kan gecontroleerde flexibiliteit opzettelijk in een systeem worden ontworpen om trillingen te absorberen of thermische uitzetting op te vangen.

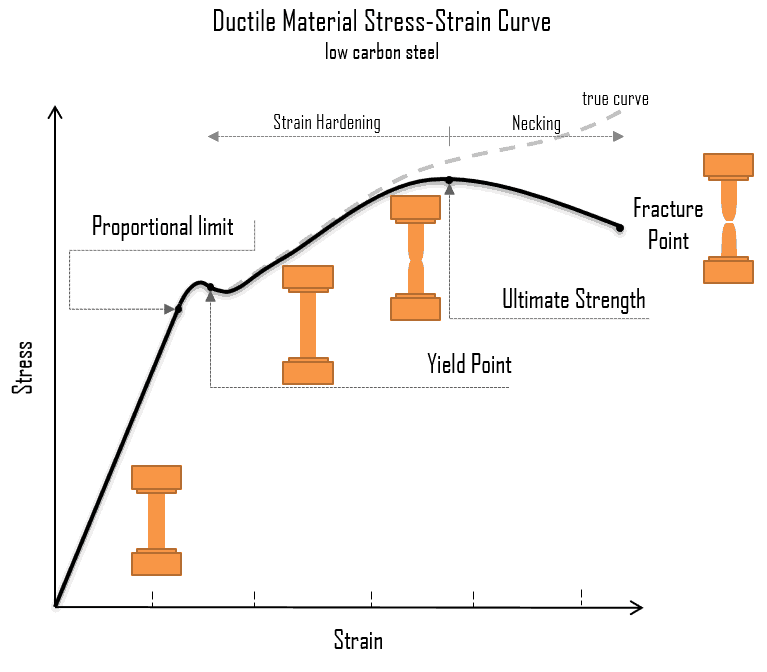

Sterkte is een kritieke parameter die gebruikt wordt om de belastbaarheid van een onderdeel of component binnen zijn operationele context te beoordelen. Deze eigenschap is fundamenteel bij het bepalen van de structurele integriteit en prestatiegrenzen van materialen onder verschillende belastingsomstandigheden.

Voor brosse materialen, zoals gietijzer of keramiek, gebruiken we voornamelijk de UTS (ultimate tensile strength) of druksterkte om potentiële breuk te evalueren. Deze materialen bezwijken meestal zonder significante plastische vervorming, waardoor de uiteindelijke sterkte een cruciaal ontwerpcriterium is.

Voor taaie of elastische materialen zoals veel staal en aluminiumlegeringen gebruiken we daarentegen een dubbele benadering:

Ingenieurs moeten rekening houden met zowel de rek- als de treksterkte bij het ontwerpen met elastische materialen om ervoor te zorgen dat componenten niet alleen permanente vervorming voorkomen onder normale bedrijfsomstandigheden, maar ook een voldoende veiligheidsmarge behouden tegen catastrofaal falen.

Daarnaast kunnen factoren zoals vermoeiingssterkte voor cyclische belasting, kruipsterkte voor toepassingen bij hoge temperaturen en slagvastheid voor dynamische belastingsscenario's ook worden overwogen, afhankelijk van de specifieke toepassingsvereisten en omgevingsomstandigheden.

Hardheid is een fundamentele eigenschap van materialen die hun weerstand kwantificeert tegen gelokaliseerde plastische vervorming veroorzaakt door mechanische indrukking of schuring. In de metallurgie en fabricage bestaat het hardheidsmeten uit het uitoefenen van een gecontroleerde kracht op het oppervlak van een materiaal met behulp van gestandaardiseerde indrukkers met verschillende geometrieën (bijv. bolvormig, piramidaal of kegelvormig). De resulterende indrukking wordt gemeten om de hardheidswaarde te berekenen.

De relatie tussen hardheid en de andere mechanische eigenschappen van een materiaal is complex maar significant. Over het algemeen correleert hardheid positief met vloeigrens en treksterkte. Materialen met een hogere vloeigrens hebben doorgaans een grotere weerstand tegen plastische vervorming, wat resulteert in hogere hardheidswaarden. Het is echter belangrijk op te merken dat hardheid geen directe maatstaf is voor sterkte, maar eerder een indicator van de weerstand van een materiaal tegen plaatselijke vervorming.

Hardheidswaarden worden beïnvloed door verschillende factoren:

Er bestaan verschillende gestandaardiseerde hardheidstesten, waaronder Brinell, Rockwell, Vickers en Knoop. Elke test is geschikt voor specifieke materialen of toepassingen en geeft waarden op verschillende schalen. Inzicht in de relatie tussen hardheid en andere materiaaleigenschappen is cruciaal voor materiaalselectie, kwaliteitscontrole en het voorspellen van de prestaties van componenten in productie- en engineeringtoepassingen.

Hoewel elasticiteitsmodulus en hardheid verschillende materiaaleigenschappen zijn, bestaat er wel degelijk een complexe relatie tussen beide, vooral bij metalen en keramiek. Hoewel ze verschillende aspecten van materiaalgedrag meten, kunnen er vaak correlaties worden waargenomen.

Elastische modulus, ook bekend als Young's modulus, kwantificeert de weerstand van een materiaal tegen elastische vervorming onder belasting. Het is een intrinsieke materiaaleigenschap die de sterkte van de atomaire binding weergeeft. Hardheid daarentegen meet de weerstand van een materiaal tegen gelokaliseerde plastische vervorming, meestal door indrukking.

In veel materialen, vooral metalen, bestaat een positieve correlatie tussen elasticiteitsmodulus en hardheid. Deze relatie komt voort uit het feit dat beide eigenschappen worden beïnvloed door de sterkte van interatomaire bindingen. Materialen met sterkere atoombindingen hebben meestal een hogere elasticiteitsmodulus en zijn vaak harder.

Het is echter cruciaal op te merken dat deze correlatie niet universeel of lineair is voor alle materiaalklassen. Factoren zoals kristalstructuur, korrelgrootte en microstructurele kenmerken kunnen de hardheid aanzienlijk beïnvloeden zonder noodzakelijkerwijs de elasticiteitsmodulus in dezelfde mate te beïnvloeden.

Warmtebehandelingsprocessen zoals harding kunnen bijvoorbeeld de hardheid van een metaal aanzienlijk verhogen terwijl de invloed op de elasticiteitsmodulus minimaal is. Omgekeerd kunnen sommige keramische materialen een hoge hardheid vertonen maar een relatief lage elasticiteitsmodulus vanwege hun unieke bindingskenmerken.

In de praktijk gebruiken ingenieurs en materiaalwetenschappers vaak empirische relaties tussen elasticiteitsmodulus en hardheid voor specifieke materiaalklassen om de ene eigenschap uit de andere te schatten. Hoewel deze relaties nuttig zijn, moeten ze voorzichtig worden toegepast en met begrip van hun beperkingen en de specifieke materiaalcontext.