Functies en werkgebieden De Electro-Hydraulic Servo Numeric-Control Press Brake staat bekend om zijn hoge efficiëntie en precisie bij het buigen van plaatwerk. De grootte van de V-groef op de onderste matrijs moet worden aangepast aan de dikte van de plaat. Meestal is deze groter dan 8 keer de dikte van de plaat. Door [...]

De Electro-Hydraulic Servo Numeric-Control Press Brake staat bekend om zijn hoge efficiëntie en precisie bij het buigen van plaatwerk.

De grootte van de V-groef op de onderste matrijs moet worden aangepast aan de dikte van de plaat. Meestal is deze groter dan 8 keer de dikte van de plaat.

Door verschillende typen boven- en ondermatrijzen te gebruiken, kan een breed scala aan werkstukken worden gebogen.

Voor gewenste buigkrachtRaadpleeg het Plaatmetaal buigschema op de behuizing van de kantpers of gebruik de buigformule om het te berekenen.

Eén beweging van de schuif resulteert in een bocht in het vel en complexe vormen kan worden bereikt door het werkstuk meerdere keren te buigen.

De Hydraulische Pers is opgebouwd uit stalen platen, die voor de nodige stevigheid en stijfheid zorgen.

De hydraulische aandrijving voorkomt ernstige ongevallen door overbelasting van de machine, zelfs bij veranderingen in de plaatdikte of een onjuiste keuze van de ondermatrijs.

Daarnaast staat deze afkantpers bekend om zijn stabiliteit tijdens het gebruik, gebruiksgemak en betrouwbare veiligheidsfuncties.

De verbinding met de bovenste matrijs bevat een compensatievoorziening die elke doorbuiging van de werktafel en de glijder tijdens het buigen compenseert, waardoor een hoge precisie wordt gegarandeerd.

Hij is uitgerust met hydraulische elektrische bediening en instelbare schuivertrajecten, waardoor hij geschikt is voor test- en aanpassingsdoeleinden.

Deze pers remmachine is geavanceerd in technologie en betrouwbaar in prestaties, waardoor het een ideaal vormgereedschap is.

Het wordt veel gebruikt in de vliegtuig-, auto-, scheepsbouw- en machine-industrie vanwege de hoge productie-efficiëntie.

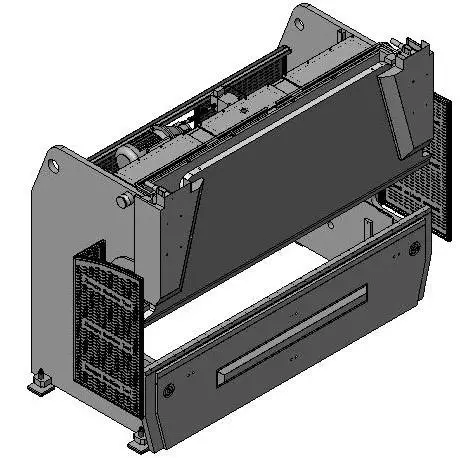

Hijsen

Door het hoge zwaartepunt is de buigrem zwaar aan de voorkant en licht aan de achterkant. Daarom moet er goed op worden gelet dat de machine stabiel blijft en niet omvalt.

Om de consistentie te behouden, moeten zijdetouwen onder een kleine invalshoek worden gebruikt.

Fig.1

Fig.2

Opruimen

Voordat u de hydraulische pers rem, moet je de roestwerende olie op de volgende bewegende delen verwijderen.

Opmerking: sta het gebruik van benzine en koololie toe om schoon te maken, verbied het gebruik van oplosmiddel.

Nivellering

Opmerking: De machine moet op een vlakke ondergrond worden geplaatst voordat u fijnafstellingen uitvoert. Zorg ervoor dat alle onderdelen van de machine, inclusief de elektrische componenten, goed zijn aangesloten voordat u verdergaat.

Het proces verloopt als volgt:

En in dit hele proces moet de onderste schroef goed worden aangesloten.

Opmerking: Het niveau moet worden gecontroleerd en opnieuw worden ingesteld na 30-50 uur gebruik.

De aansluitingen van elektrische

Controleer na het aansluiten van de hoofdschakelaar (stroomfasen: R, S, T, PE) de oriëntatie van de hydraulische pomp door een korte teststart uit te voeren. Als de oriëntatie onjuist is, schakelt u de stroom onmiddellijk uit en verwisselt u de twee faselijnen (zie de richtingspijl van de hydraulische pomp).

De kabeldoorvoer kan zich aan de onderkant van de elektriciteitskast bevinden.

Opmerking:

(1) Zorg ervoor dat de spanningen consistent zijn.

(2) Het wordt aanbevolen dat een opgeleide elektricien of iemand die bekend is met de handleiding de elektrische aansluiting van het apparaat uitvoert.

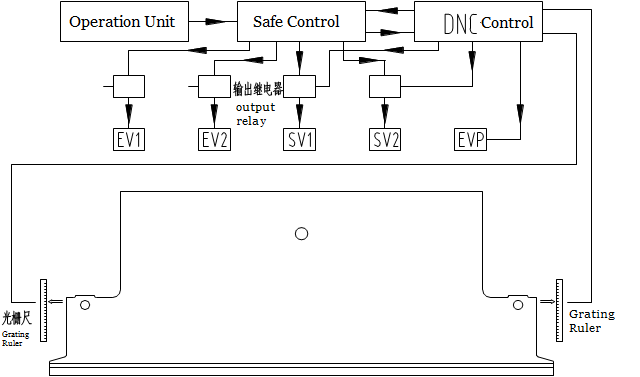

De elektrohydraulische Servopers De rem integreert numerieke technologie, servo en hydraulische systemen. De beweging van de regelklep zorgt ervoor dat de bovenste dwarsbalk periodiek op en neer beweegt, waarbij de beweging wordt gemeten door de rasters aan beide zijden van de machine.

De DNC regelt het openen en sluiten van de twee kleppen in de linker en rechter oliecilinders. Indien nodig kan de servo de stroming in de oliecilinder opnieuw toewijzen, waardoor de bovenste dwarsbalk verticaal beweegt. De bewegingsmeting wordt bepaald door de nieuwe pulstelling. (Afbeelding 3)

Fig.3

Het signaal van de DNC-controller wordt doorgestuurd naar de servoklep, die het omzet in een hydraulisch druksignaal en de beweging van de klep regelt. Elke cilinder in het hydraulische systeem heeft zijn eigen onafhankelijke regelkring, die de servoklep en de vulklep omvat.

De DNC bestuurt de volgende assen:

Opmerking: de positie van de schuifregelaar kan worden geprogrammeerd met behulp van de absolute-waardevergelijking en de hoekgrootte.

Handmatige aanpassingen of besturing kunnen worden toegepast op de assen Z1, Z2, R1 en R2.

De positie en het karakter van elke as

| As | Nulpositie | Werkelijke numerieke waarde |

|---|---|---|

| Y1 linker schuifregelaar omhoog of

(omhoog of omlaag) |

Oppervlak van werktafel | Afstand tussen het oppervlak van de werktafel en de mal van het glijblok |

| Y2 rechter schuifregelaar (omhoog) of

(omhoog of omlaag) |

Oppervlak van werktafel | Afstand tussen het oppervlak van de werktafel en de mal van het glijblok |

| X、X1、X2 achteraanslag

Voor- en achterkant |

Het centrum van onderste matrijs | Maximale afstand tussen het middelpunt van de bovenste

matrijs en achteraanslag |

| R、R1、R2 achteraanslag

(omhoog en omlaag) |

Werktafeloppervlak (en het laagste punt van de achteraanslag)) | De afstand tussen het oppervlak van de werktafel en het laagste punt van de achteraanslag |

| Z1 links van de achteraanslag

Van links naar rechts |

Links van machinelichaam | De afstand tussen de meest linkse kant van de machinebehuizing en het linker uiteinde van de achteraanslag |

| Z2 rechts van de achteraanslag

〔rechts naar links〕 |

Links van machinelichaam | De afstand tussen de meest linkse kant van de machinebehuizing en het linker uiteinde van de achteraanslag |

Opmerking:

(1) Volg de instructies in het DNC-handboek om de assen te programmeren.

(2) De termen "links" en "rechts" in de tabel verwijzen naar de voorkant van het apparaat wanneer je ernaar kijkt.

Waarschuwing:

(1) De operator moet voorzichtig zijn met de positie van de achteraanslag. Als deze in het gebied van de mal komt, kan dit schade aan de machine veroorzaken.

(2) Als u de Z-as handmatig afstelt, doe dit dan alleen vanaf de achterkant van de machine.

(3) Wees voorzichtig bij het afstellen van de achteraanslag om te voorkomen dat je de onderste matrijs raakt.

De achteraanslag bestaat uit een balk die van de ene kant van de machine naar de andere kant loopt, ondersteund door rechtlijnige geleiders en kogelgelagerde geleideschroeven. De geleiders voor de achteraanslag bevinden zich aan beide zijden van het machinehuis, zodat er voldoende bewegingsruimte overblijft. De X-as regelt de beweging van de achteraanslag via de DNC-besturing en wordt aangedreven door een servomotor.

De hydraulische druktank is in het machinehuis gelast. De inlaat bevindt zich in de tank, terwijl de motor, oliepomp, hogedrukklep, regelklep en het elektronische systeem zich aan de buitenkant bevinden. De filterkern en de klepvoet bevinden zich bovenaan en de olieafvoerschroef bevindt zich onderaan de tank.

3-fasen motor met vier standen

De hogedruktandwielpomp en de hoofdmotor zijn verbonden door een flexibele koppelingsas.

Het filtratieniveau is 10 μm en de maximale druk is 400 bar. Als het filter verstopt raakt of als de olie moet worden ververst, moet het filter worden vervangen.

De servoklep is boven op de oliecilinder gemonteerd. De doorstroming wordt geregeld door het DNC numerieke besturingssysteem en de servoversterker, waardoor de snelheid van het schuifblok over het hele traject kan worden geregeld. De positie en de manier van besturen zijn als volgt:

Het servoventiel bevindt zich bovenop de oliecilinder. Wanneer de schuif snel beweegt, stroomt er olie in de cilinder vanuit de oliebak via het vulventiel. De klep is gesloten tijdens de buigproces.

Het drukventiel zit in het servoventiel, tegendruk bij instelbare terugloop.

De overtravelbeveiliging wordt geregeld door de DNC. Bij het opstarten controleert de DNC de tijd en de druk van het oliepad op overtravel, ook wel oliedruklekcontrole genoemd.

Opmerking:

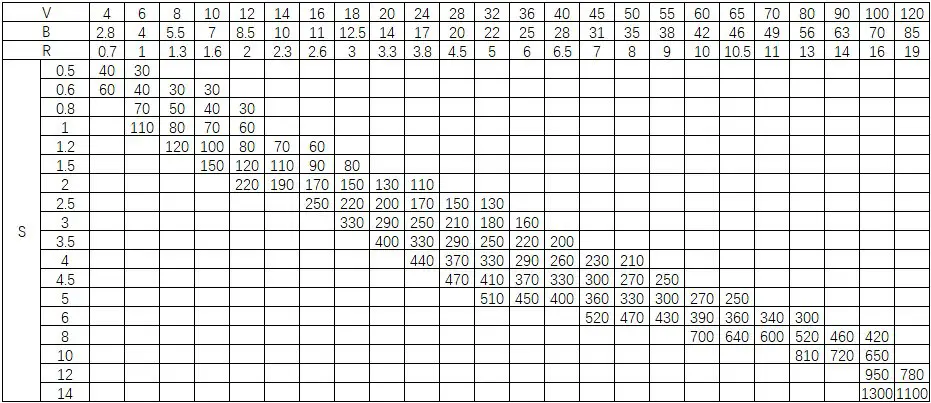

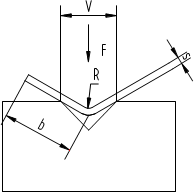

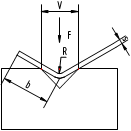

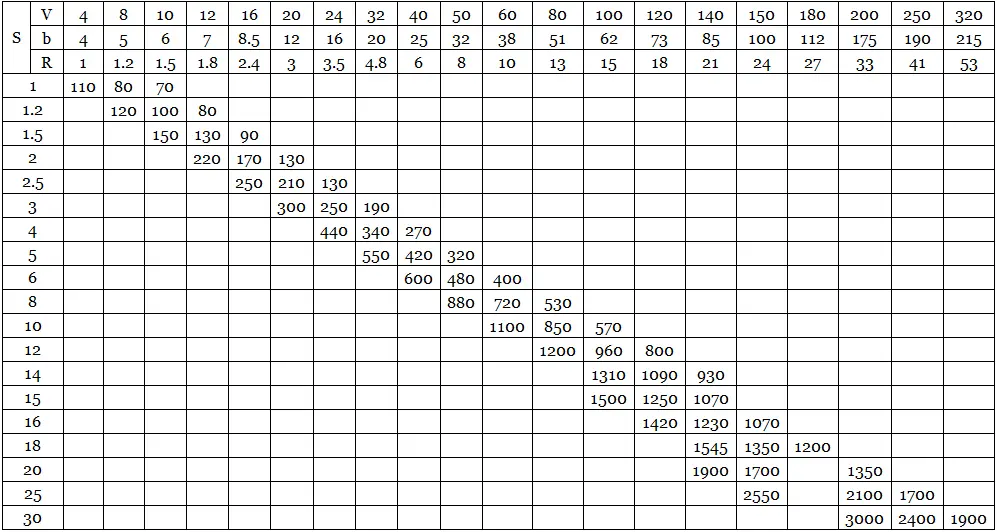

De selectie van de onderste matrijs (Zie Afbeelding 4)

Fig. 4 De schetskaart van de onderste matrijs

F: De vereiste buigkracht (KN/m) per meter wanneer de treksterkte van het materiaal 400 N/mm is.

Als de treksterkte van het materiaal 800N/mm is, verdubbelt de vereiste buigkracht (KN/m) per meter. S: Plaatdikte (mm)

S<3mm V=(6~8) ×S

S>3mm V=(8~12) ×S

Alleen door de minimale buigbreedte en buighoek kan de totale afmeting van de ondergrens van de dobbelsteen wetenschappelijk worden bepaald.

| S | V | F | R | B |

|---|---|---|---|---|

| 0.5 | - | - | - | - |

| - | - | - | - | |

| -8 | -28 | -1 | -4 | |

| 1 | 8 | 110 | 1 | 4 |

| 8 | 80 | 1.2 | 5 | |

| 10 | 70 | 1.5 | 6 | |

| 1.2 | 8 | 120 | 1.2 | 5 |

| 10 | 100 | 1.5 | 6 | |

| 12 | 80 | 1.8 | 7 | |

| 1.5 | 10 | 150 | 1.5 | 6 |

| 12 | 130 | 1.8 | 7 | |

| 16 | 90 | 2.4 | 9.5 | |

| 2 | 12 | 220 | 1.8 | 7 |

| 18 | 170 | 2.4 | 9.5 | |

| 20 | 130 | 3 | 12 | |

| 2.5 | 18 | 250 | 2.5 | 9.5 |

| 20 | 210 | 3 | 12 | |

| 24 | 130 | 3.6 | 15 | |

| 3 | 20 | 300 | 3 | 12 |

| 24 | 250 | 3.6 | 15 | |

| 32 | 190 | 4.8 | 20 | |

| 4 | 24 | 440 | 3.6 | 15 |

| 32 | 340 | 4.8 | 20 | |

| 40 | 270 | 6 | 25 | |

| 5 | 32 | 550 | 4.8 | 20 |

| 40 | 420 | 6 | 25 | |

| 50 | 320 | 7.5 | 32 | |

| 6 | 40 | 600 | 6.5 | 25 |

| 50 | 480 | 8 | 32 | |

| 60 | 400 | 9.5 | 38 | |

| 8 | 50 | 880 | 8 | 32 |

| 60 | 720 | 10 | 38 | |

| 80 | 530 | 12.5 | 51 | |

| 10 | 60 | 1100 | 10 | 38 |

| 80 | 850 | 13 | 51 | |

| 100 | 570 | 16 | 62 | |

| 12 | 80 | 1200 | 13 | 51 |

| 100 | 960 | 16 | 62 | |

| 120 | 800 | 19 | 73 | |

| 14 | 100 | 1310 | 15 | 62 |

| 120 | 1090 | 18 | 73 | |

| 140 | 980 | 21 | 85 | |

| 15 | 100 | 1500 | 15 | 62 |

| 120 | 1250 | 18 | 73 | |

| 140 | 1070 | 21 | 85 | |

| 16 | 120 | 1420 | 18 | 68 |

| 140 | 1230 | 21 | 79 | |

| 160 | 1070 | 24 | 90 | |

| 18 | 140 | 1545 | 21 | 87 |

| 160 | 1350 | 24 | 100 | |

| 180 | 1200 | 27 | 112 | |

| 20 | 140 | 1900 | 25 | 85 |

| 180 | 1700 | 28 | 98 | |

| 200 | 1350 | 38 | 121 | |

| 25 | 180 | 2550 | 28 | 100 |

| 200 | 2100 | 38 | 121 | |

| 250 | 1700 | 41 | 131 | |

| 30 | 200 | 3000 | 38 | 125 |

| 250 | 2550 | 41 | 131 | |

| 300 | 2100 | 53 | 143 |

Tijdens het buigproces wordt de buigkracht geconcentreerd op het werktafeloppervlak en werkt deze tegelijkertijd in op het gereedschap. Daarom mag de belasting die het gereedschap kan dragen niet groter zijn dan zijn capaciteit.

Bijvoorbeeld:

Bij het kiezen van de onderste matrijs zijn de opties V12, V16 en V20. Als je V16 kiest, kun je het beste rekening houden met de dikte van de plaat.

Relatief gezien is de radius niet erg belangrijk en als de buigbreedte (b) groter is dan de minimale buigradius, kunnen platen van verschillende dikte worden verwerkt met dezelfde ondermatrijs.

V16 S= 1,5mmm, 2mm, 2,5mm

Opmerking: Als het een vormgereedschap is, moet de buigkracht twee of drie keer zo groot zijn.

FP= (2....3)Fb

Je kunt de benodigde tonnage van de kantpers ook berekenen door Rekenmachine voor buigkracht op de afkantpers.

De keuze van de bovenste matrijs moet ook gebaseerd zijn op de buigkracht en de belastbaarheid mag niet overschreden worden. Daarnaast kunnen klanten kiezen voor speciaal gereedschap, maar ze moeten zich wel bewust zijn van de afwijkende belastbaarheid in vergelijking met standaard gereedschap.

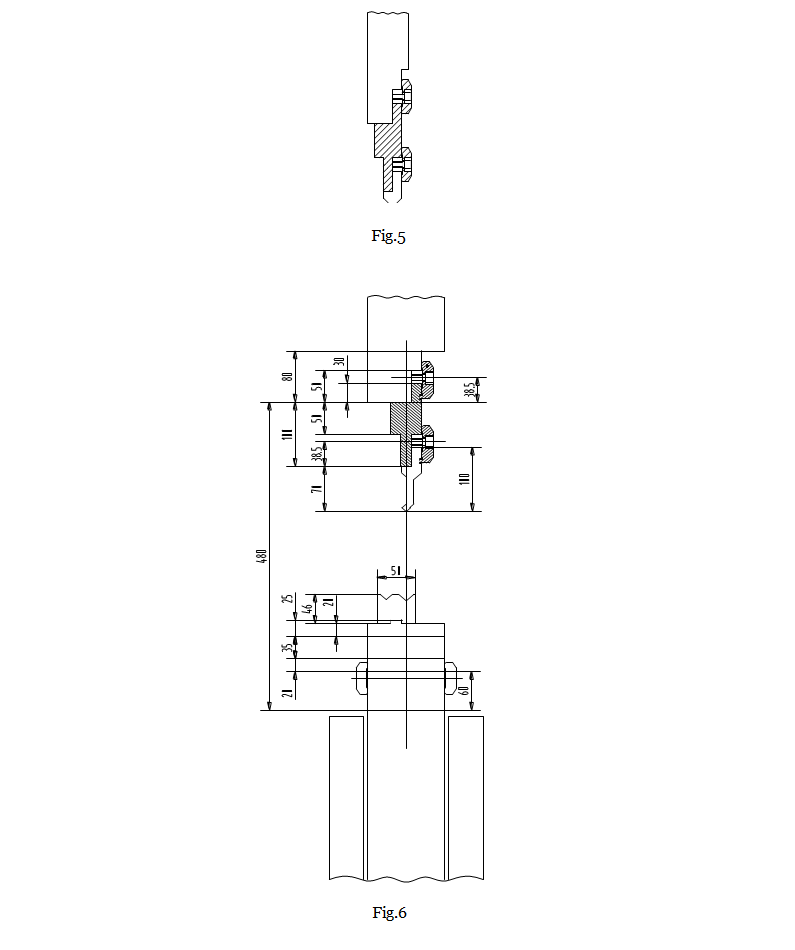

Opmerking: De bediener moet de veiligheidsprincipes volgen in gevaarlijke gebieden van de machine, zoals weergegeven in afbeeldingen 5 en 6.

A. Het is verboden om door het gereedschap te gaan.

B. Om ongelukken te voorkomen moet, voordat de bovenste en onderste matrijs worden geïnstalleerd, de startknop in de tweede besturingsstand worden gezet en de NC-rijknop op "asstop".

De tabel hieronder is alleen bedoeld als referentie. Als er vragen zijn, raadpleeg dan het verwerkingsmateriaal.

| Type | Treksterkte kg/mm2 | |

|---|---|---|

| Aluminium | Zachte stijfheid | 10.5 |

| Middelmatig | 13.3 | |

| Hoog | 19.6 | |

| Messing | Zacht | 32.9 |

| Mennir hoge sterkte bestand tegen corrosie de constantan | Middelmatig | 42 |

| Hoog | 59.5 | |

| Koper | Gerold | 25.9 |

| Verchroomd aluminium | Zacht | 24.5 |

| Warmtebehandeling | 38.5 | |

| IJzer | Smeedijzer | 35 |

| Staal | 0,25%c | 46.9 |

| 0,5%c | 66.5 | |

| 0,75%c | 80.5 | |

| 1.0%c | 91 | |

| 1.2%c | 105 | |

| 1# Volume staal | 52.5 | |

| Roestvrij staal 18-8 | 66.5 | |

Opmerking:

Controleer voordat u begint of dit geen schade veroorzaakt.

De gereedschapsmachine moet zich in een veilige en geschikte staat bevinden om te kunnen werken, met alle beschermende maatregelen en veiligheidsinrichtingen op hun plaats.

Vermijd gevaarlijke handelingen en volg de veiligheidsmaatregelen.

Als er een storing optreedt, moet u de machine onmiddellijk stoppen en het probleem aanpakken.

Het verhelpen van storingen moet worden uitgevoerd onder toezicht van een gekwalificeerde technicus of expert.

Inspecteer de buitenkant van de machine regelmatig op schade of storingen en stop de machine indien nodig.

De operator moet de bedieningshandleiding grondig lezen.

| Storing | Redenen |

| Persmotor kan niet snel bewegen | Geleiderail beweegbare spang, verwisselklep EV1/2 beschadigd, regelklep SV1/2 beschadigd |

| Persmotor kan geen druk produceren | Wissel EV1/2 werkte niet, vulklep V5/6 geopend, drukregeling beschadigd, slijtage pomp |

| De persmotor stopt 5-10 seconden in de stoppositie en beweegt dan langzaam. | Vulklep EV5/6 gesloten, oliestand is te laag in de oliecilinder |

| De perskop eerst iets naar achteren bewegen en dan langzaam starten | Enkele klep V11/V12 geopend, de instellingsparameters verkeerd |

| Buiging niet correct | Regelklep defect, basisinstelling verkeerd, transducer past niet goed aan, of transducer beschadigd. |

| De perskop kan niet terug, de perskop gaat langzaam terug | Regelklep SV1/2 beschadigd, verwisselklep Ev1/2 reageert niet, vulklep vastgelopen op sluitpositie, enkelvoudige klep EV9/8 op sluitpositie, drukregelklep EVP beschadigd, verkeerde parameterinstelling, geleiderail beweegt spang, slagdruk is te laag. |

| De perskop gestopt op de hoge positie, tot 2-3mm terug te gaan, langzaam naar beneden en de snelheid niet meer dan 2mm/min | Enkelweg V7/8 geopend, EV1/2 lek of plug vervangen |

Opmerking: Er is een gekwalificeerde persoon nodig om mogelijke storingen op te lossen en inspectie- en onderhoudsprocedures na te leven. Stel tijdens de garantieperiode het onderhoudspersoneel op de hoogte. Als de storing te wijten is aan een onjuiste bediening, kan het onderhoudspersoneel niet aansprakelijk worden gesteld.

Opmerking:

Twee manieren om te stoppen:

-Verplaats de schuifregelaar naar het midden van het onderste dode punt

-Sluit de hoofdschakelaar van de motor

-Stel de bedieningskeuzeschakelaar in op "0".

-Zet de hoofdschakelaar op "0".

-Plaats de twee stukken hout op de werktafel

-Zet de "bedieningsselectie" sleutelschakelaar op "2" (voor aanpassing)

-Werken in "handmatige" modus

Nadat de machine is gestopt, beweegt u het schuifblok handmatig omlaag totdat het het hout lichtjes raakt.

-Schakel de hoofdmotor uit

-Zet de bedieningskeuzeschakelaar op "0".

-Zet de hoofdschakelaar op "0".

Als je deze knop activeert, stoppen alle assen en wordt de pomp uitgeschakeld, maar blijft het besturingssysteem actief. Om de machine opnieuw te starten:

-Laat de noodstopknop los

-Druk op de groene knop "Hoofdmotor draaien". U hoeft de machine niet opnieuw op te starten.

Als bij een stop één kant van het glijblok scheef of lager staat dan de waterpaspositie, kan dit handmatig worden aangepast, maar moet de machine worden uitgeschakeld en opnieuw worden gestart onder normale omstandigheden.

Opmerking: Als het schuifblok niet kan worden gecorrigeerd of de positioneerfunctie herhaaldelijk uitvalt, kan dit duiden op een storing in het besturingssysteem of het hydraulische systeem.

De persoon die verantwoordelijk is voor het onderhoud en het testen moet de gebruikshandleiding grondig lezen en voldoende ervaring hebben.

Het wordt aanbevolen om de fabrikant van deze machine een controle te laten uitvoeren.

De bediener van de machine moet dagelijks controleren op mogelijke lekken of losse onderdelen.

Als de gebruiker een storing niet kan oplossen, moet hij onmiddellijk de fabrikant op de hoogte stellen.

Checklist voor wekelijks onderhoud:

Hydraulische olie bijvullen:

T = V /Q* 5

Vervangingsschema filterkern:

Opmerking: Als het gele indicatorlampje "vervang filter" gaat branden, moet de kern binnen 8 uur na gebruik worden vervangen.

Indien nodig moet de nulpositie van alle assen op de machine (zonder achteraanslaglocator) wekelijks gecontroleerd worden of gecompenseerd worden door DNC.

Regelmatige inspectiepunten:

Inspectieschema kleppen:

Kleppen V7, V8, V9 en V10 moeten elke zes maanden worden geïnspecteerd volgens de onderstaande procedures:

Opmerking: De bovengenoemde terugslagkleppen maken deel uit van het veiligheidssysteem. Start de machine niet voordat mogelijk beschadigde kleppen zijn vervangen.

Inspectie drukregelventiel:

De afdichtring van de mechanische drukregelklep moet jaarlijks worden geïnspecteerd.

Opmerking: Als de bovenstaande aanpassing niet kan worden uitgevoerd, vervalt elke aanspraak op compensatie voor kwaliteitsproblemen tijdens de garantieperiode.

Vervangingsschema hydraulische olie:

Aanbevolen hydraulische olie en smeermiddel

| Fabrikant | Hydraulische olie | Vet |

|---|---|---|

| ESSO | NUTO H46 | BEACON EP2 |

| SHELL | TELLUS 46 | ALVANIË EP2 |

| GULF | HARMONIE 46 AW | KRUIN EP2 |

| BP | HLP 46 | LS2 |

| FEXACO | RANDO-OLIE 46 | MUTIFAX EP2 |

| MOBIL OLIE | MOBIL DTE 25 | MOBIL LUX EP2 |

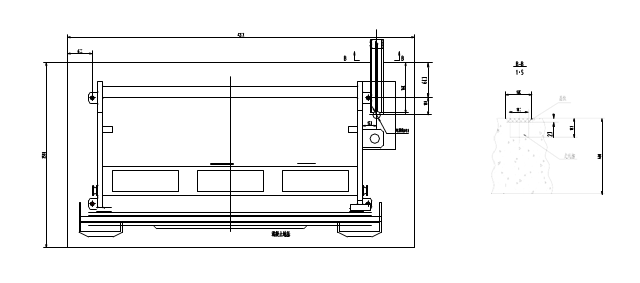

Hier zijn de tekeningen:

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.