Wat maakt bepaalde materialen ideaal voor elektroden in las- en elektrische toepassingen? Dit artikel gaat in op de eigenschappen van verschillende elektrodematerialen zoals chroom-zirkoniumkoper, berylliumkoper, aluminiumoxidekoper, wolfraam en molybdeen. Het legt uit hoe hun unieke eigenschappen - zoals geleidbaarheid, hardheid en slijtvastheid - hun prestaties en geschiktheid voor verschillende industriële toepassingen beïnvloeden. Al lezend zul je begrijpen hoe je het beste materiaal selecteert voor specifieke lasbehoeften, waarbij prestaties en kosten in balans zijn.

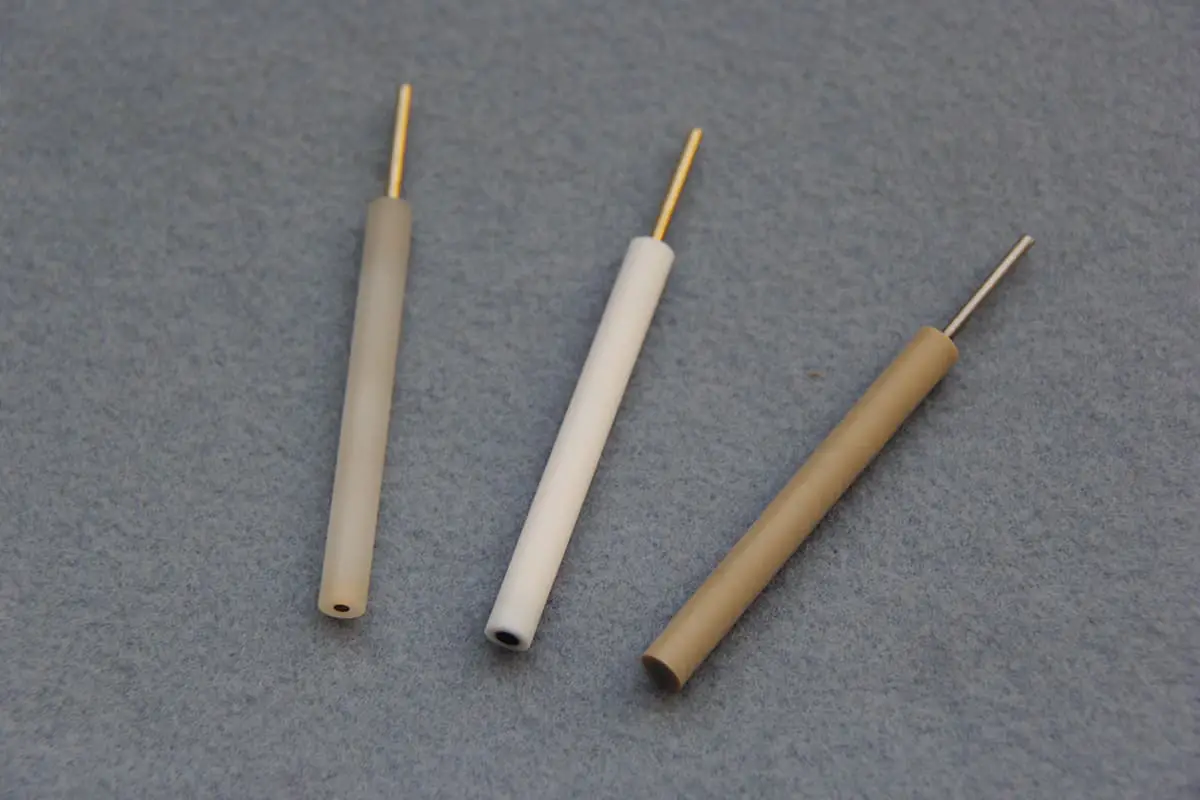

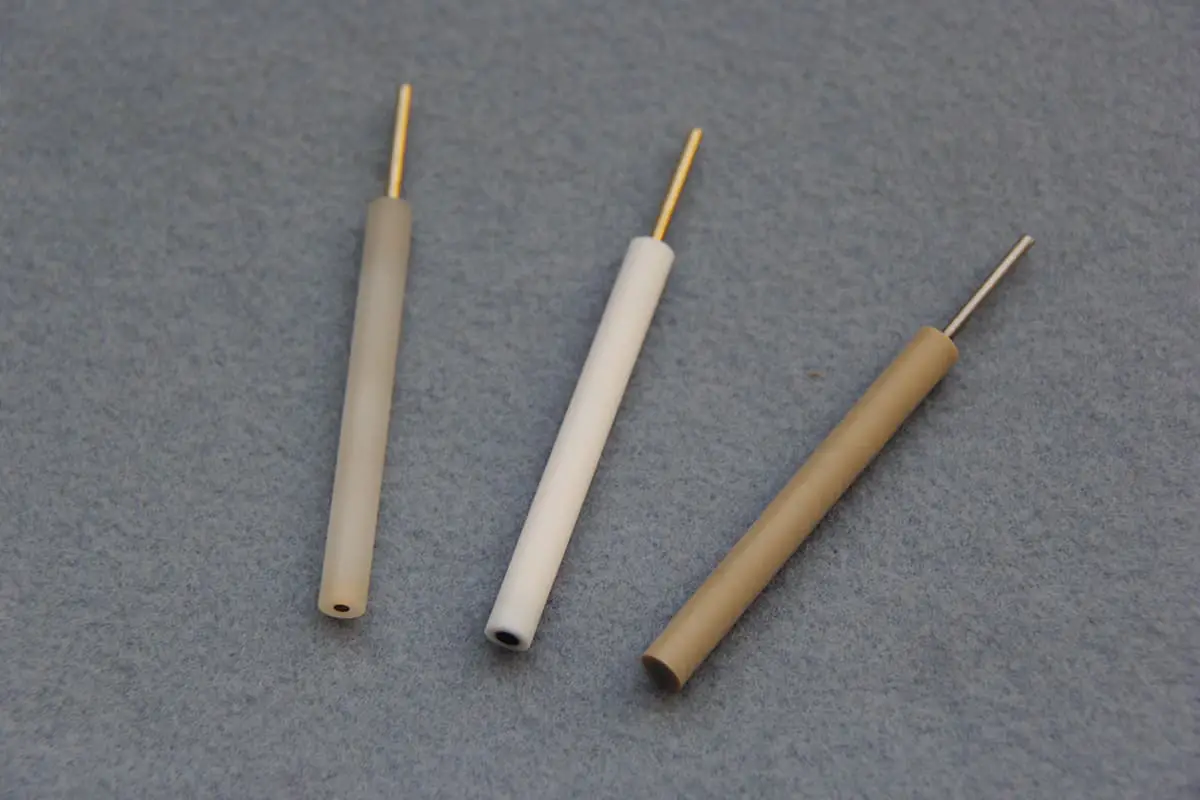

Chroom-zirkonium-koper (CuCrZr) is het meest gebruikte materiaal voor weerstandlaselektroden vanwege de uitstekende fysisch-chemische eigenschappen en kosteneffectiviteit.

1) De chroom-zirkonium-koperelektrode heeft een goede balans tussen vier prestatie-indicatoren voor laselektroden:

★ Uitstekend geleidingsvermogen zorgt ervoor dat de impedantie van het lascircuit minimaal is, wat resulteert in lassen van hoge kwaliteit.

★ Mechanische eigenschappen bij hoge temperaturen - een hogere verwekingstemperatuur garandeert de prestaties en levensduur van het elektrodemateriaal onder lasomstandigheden bij hoge temperaturen.

★ Slijtvastheid - de elektrode is niet snel versleten, waardoor de levensduur wordt verlengd en de kosten worden verlaagd.

★ Hogere hardheid en sterkte - zorgt ervoor dat de elektrodekop niet gemakkelijk vervormt onder bepaalde druk, waardoor het volgende wordt gegarandeerd laskwaliteit.

2) Elektroden zijn verbruiksartikelen in de industriële productie en worden in grote hoeveelheden gebruikt. De prijs en de kosten zijn dus belangrijke overwegingen.

Gezien de superieure prestaties zijn chroom-zirkonium-koperelektroden relatief goedkoop en kunnen ze voldoen aan de productiebehoeften.

3) Chroom Zirkonium Koper elektroden zijn geschikt voor puntlassen en projectielassen van koolstofstalen platen, roestvrijstalen platen en beklede platen.

Chroom zirkonium koper materiaal is geschikt voor de productie van elektrode caps, elektrode links, elektrode hoofden, elektrode handgrepen, speciale projectielassen elektroden, laswielen, geleidende mondstukken en andere elektrodeonderdelen.

Vergeleken met zirkoniumkoper heeft het elektrodemateriaal van berylliumkoper (BeCu) een hogere hardheid (tot HRB95~104) en sterkte (tot 800Mpa/n/mm).2) en verwekingstemperatuur (tot 650℃). De elektrische geleidbaarheid is echter aanzienlijk lager, wat minder wenselijk is.

Berylliumkoper (BeCu) elektrodemateriaal is geschikt voor het lassen van delen van plaatmetaal die onder aanzienlijke druk staan, evenals hardere materialen, zoals de naadlassen wielen gebruikt voor het lassen van lasnaden.

Het wordt ook gebruikt voor sommige elektrodecomponenten met hoge sterkte, zoals krukelektrode verbindingsstangen en transformatoren die door robots worden gebruikt, vanwege de uitstekende elasticiteit en thermische geleidbaarheid. Het is zeer geschikt voor het vervaardigen van laskragen voor stiftlassen.

Ondanks de hoge kosten wordt de elektrode van berylliumkoper (BeCu) vaak gecategoriseerd als een speciaal elektrodemateriaal.

Aluminiumoxidekoper (CuAl2O3), ook bekend als dispersiekoper, heeft een hogere sterkte (tot 600Mpa/n/mm).2) in vergelijking met zirkoniumkoper.

Het vertoont uitstekende mechanische eigenschappen bij hoge temperatuur (verwekingstemperatuur bereikt 900℃) en een goed elektrisch geleidingsvermogen (geleidingsvermogen 80~85IACS%), samen met uitzonderlijke slijtvastheid en lange levensduur.

Aluminiumoxide Koper (CuAl2O3) is een uitzonderlijk elektrodemateriaal dat zich onderscheidt door zijn superieure sterkte, verwekingstemperatuur en geleidbaarheid. Het blinkt vooral uit bij het lassen van gegalvaniseerde platen, omdat het geen adhesie veroorzaakt tussen de elektrode en het werkstuk zoals elektroden van zirkoniumkoper.

Hierdoor is frequent slijpen niet meer nodig en wordt de uitdaging van het lassen van gegalvaniseerde platen effectief aangepakt, waardoor de efficiëntie toeneemt en de productiekosten dalen.

Hoewel elektroden van aluminiumoxide-koper uitstekende lasprestaties leveren, zijn hun huidige productiekosten aanzienlijk hoog, waardoor ze niet op grote schaal worden gebruikt.

Hun uitstekende laseigenschappen voor verzinkte platen en het wijdverspreide gebruik van deze platen bieden echter veelbelovende marktvooruitzichten.

Aluminiumoxide-koperen elektroden worden gebruikt voor het lassen van onderdelen van gegalvaniseerde staalplaten, aluminiumproducten, koolstofstalen platen en roestvrijstalen platen.

Wolfraam elektrode

Wolfraamelektrodematerialen zijn onder andere zuiver wolfraam, wolfraamlegeringen met een hoge dichtheid en wolfraam-koperlegeringen.

Wolfraamlegeringen met een hoge dichtheid worden gemaakt door een kleine hoeveelheid nikkel-ijzer of nikkel-koper in wolfraam te sinteren, terwijl wolfraam-koper composietmaterialen (wolfraam-koper) 10-40% (in gewicht) koper bevatten.

Molybdeen elektrode

Wolfram-molybdeenelektroden vertonen een hoge hardheid, een hoog smeltpunt en superieure prestaties bij hoge temperaturen, waardoor ze geschikt zijn voor het lassen van non-ferrometalen zoals koper, aluminium en nikkel, zoals in de verbinding tussen de koperen gevlochten tape van een schakelaar en een metalen plaat.

CuCrZr fysisch-chemische eigenschappen tabel

a) CuCrZr Chemische samenstelling en fysische eigenschappen

b) 1) CuCrZr (chroom-zirkonium-koper) vormproces

Vacuümsmelten - Warm smeden (Uitdrijving) - Massief smelten - Koud smeden (Trekken) - Verouderingsbehandeling

Het bovenstaande proces, in combinatie met een strenge kwaliteitscontrole, garandeert de uitstekende elektrische geleidbaarheid, hoge sterkte en goede slijtvastheid van het materiaal. De geproduceerde elektrodekoppen, elektrodekappen en speciaal gevormde elektroden maken gebruik van een koud extrusieproces en precisiebewerking, waardoor de dichtheid van het product nog verder toeneemt. De verbeterde productprestaties zijn beter, duurzamer en zorgen voor een stabiele laskwaliteit.

2) Chemische samenstelling

| Element | Cr | Zr | Si | Mg | Cu |

| Inhoud (%) | 0.7-1.0 | 0.08-0.2 | Sporenhoeveelheid | Sporenhoeveelheid | Saldo |

3) Fysische eigenschappen

| Vorm materiaal | Ronde staaf | Blokken/schijven |

| Soortelijk gewicht (p) (g/cm3) | 8.9 | 8.9 |

| Hardheid (HRB) | 80-85 | 78-82 |

| Geleidbaarheid (IACS%) | 80-85 | 75-80 |

| Verwekingstemperatuur (℃) | 550 | 550 |

| Reksnelheid (%) | 15 | 15 |

| Treksterkte (MPa/n/mm)2) | 420 | 420 |

c) Chemische samenstelling en fysische eigenschappen van Al2O3Cu en BeCu

1) Chemische samenstelling

| Inhoud van het element (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Saldo |

| Inhoud van het element (%) | Wees | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Saldo |

3) Fysische eigenschappen

| Vorm materiaal | A1203Cu | BeCu |

| Soortelijk gewicht (P) (g/cm3) | 8.9 | 8.9 |

| Hardheid (HRB) | 73-83 | ≥ 95 |

| Geleidbaarheid (IACS%) | 80-85 | ≥ 50 |

| Verwekingstemperatuur (℃) | 900 | 650 |

| Reksnelheid (%) | 5-10 | 8-16 |

| Treksterkte (MPa/n/mm)2) | 460-580 | 600-700 |

Instructies:

1) De analyse van de chemische samenstelling van de legering wordt uitgevoerd volgens de richtlijnen van ZBH62-003.1-H62003.8.

2) De hardheid van de legering wordt bepaald in overeenstemming met GB230, waarbij elk monster op drie punten wordt getest en de gemiddelde waarde wordt genomen.

3) De geleidbaarheid wordt gemeten met een wervelstroommeter (wervelstroomvergelijkingsmethode). Elk monster wordt op drie punten getest en de gemiddelde waarde wordt genomen. Voor monsters met een diameter kleiner dan 15 mm kunnen metingen worden uitgevoerd volgens de bepalingen van GB3048.2.

4) Voor de verwekingstemperatuurtest wordt het monster in een oven geplaatst die wordt verwarmd tot 550℃ (na het sluiten van de ovendeur moet het naar deze temperatuur terugkeren en deze 2 uur aanhouden voordat het monster zacht wordt). afschrikkoeling). De omgevingstemperatuurwaarde van de monsterkamer wordt gemeten (gemiddelde van drie punten) en de hardheid mag, vergeleken met de oorspronkelijke hardheid, niet meer dan 15% afnemen.