Heb je je ooit afgevraagd hoe je extreem dikke metalen stukken kunt lassen zonder meerdere laspassen? Elektroslaklassen (ESW) biedt een efficiënte oplossing, waarbij gesmolten slak wordt gebruikt om de benodigde warmte voor het lassen op te wekken. Deze techniek is ideaal om dikke stukken in één keer te lassen, waardoor je tijd en materiaal bespaart. In dit artikel leer je meer over het proces, de apparatuur, de toepassingen en de voordelen van ESW, zodat je de kennis opdoet om de voordelen en mogelijke nadelen in verschillende industriële toepassingen te begrijpen.

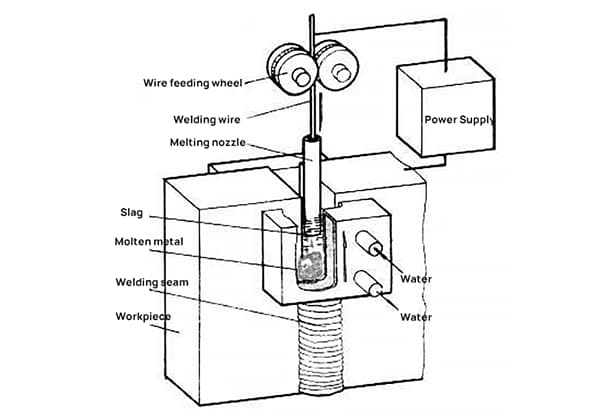

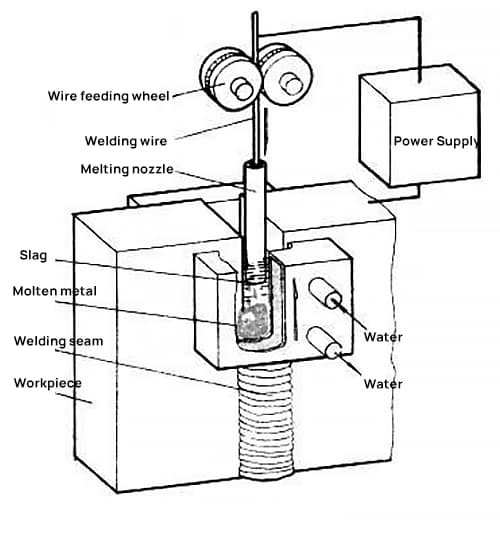

Elektroslaklassen gebruikt de weerstandswarmte die wordt opgewekt door stroom die door slak gaat als warmtebron om het toevoegmetaal en het basismetaal te smelten, dat vervolgens stolt om een stevig verbonden structuur tussen metaalatomen te vormen.

Bij het starten van het lasproces de lasdraad kortsluiten met de lasgroef en continu een kleine hoeveelheid vaste flux toevoegen.

Gebruik de hitte van de vlamboog om het te smelten en een vloeibare slak te vormen.

Wanneer de slak een bepaalde diepte bereikt, verhoogt u de snelheid van de draadaanvoer en verlaagt u de spanning zodat de draad in het slakkenbad wordt gestoken en de boog wordt gedoofd, waardoor het elektroslaklasproces begint.

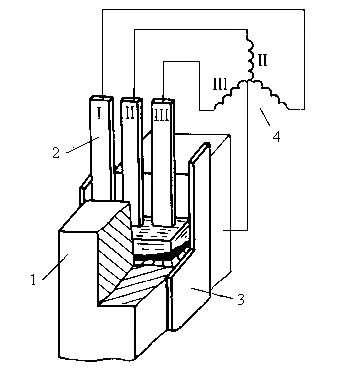

Elektroslaklassen omvat voornamelijk smeltmondstuk elektroslaklassen, niet smeltmondstuk elektroslaklassen, draadelektrode elektroslaklassen, plaatelektrode elektroslaklassen, enz.

Het nadeel is dat de toegevoerde warmte groot is, de las lang op hoge temperaturen blijft en het gebied bij de las gevoelig is voor oververhitting, wat resulteert in grove kristalafgietsels in het lasmetaal, een lage kerfslagtaaiheid en over het algemeen gloeien na het lassen vereist. temperen warmtebehandeling.

Achterplaat: Het wordt gebruikt om het deel van het lasmetaal dat het slakbad vormt en vaak krimpgaten en scheuren veroorzaakt wanneer het lassen stopt, uit het werkstuk te trekken.

Startgroef: Naast het vormen van de slak wordt het ook gebruikt om het deel van het begin van het vlamboogproces te verlaten dat onstabiel is en een lage temperatuur heeft en vatbaar is voor ongesmolten defecten in de startgroef.

Na het lassen worden de steunplaat en de startgroef verwijderd.

Elektroslaklassen heeft de volgende kenmerken in het proces:

Vergeleken met andere fusie lasmethodenElektroslaklassen heeft de volgende voordelen:

(1) Hij kan zeer dikke werkstukken in één keer lassen, waardoor de lasproductiviteit toeneemt.

(2) Dikke werkstukken hoeven niet gegroefd te worden, zolang er een bepaalde montagespleet is tussen de twee werkstukken, wat veel toevoegmetaal en bewerkingstijd kan besparen.

(3) Door de verticale laspositie is er altijd een slakbad van hoge temperatuur met een bepaald volume op het metaalsmeltbad, waardoor gas en onzuiverheden in het smeltbad gemakkelijker kunnen neerslaan.

Daarom is de kans op defecten zoals poriën en slakinsluiting over het algemeen kleiner.

Bovendien is door de lage lassnelheid en de zwakkere concentratie van de warmtebron in vergelijking met booglassenzijn de opwarm- en afkoelsnelheden van het nabije naadgebied lager.

Dit vermindert de kans op afschrikscheuren in het nabije naadgebied voor staalsoorten die gemakkelijk afschrikken. Voorverwarmen is niet nodig wanneer lassen van koolstofstaal en laaggelegeerd staal.

(4) Omdat de versmeltingsdiepte van het basismetaal relatief eenvoudig aan te passen en te regelen is, kan de verhouding tussen het toevoegmetaal en het basismetaal in het lasmetaal over een groot bereik worden aangepast.

Dit is vooral belangrijk voor het aanpassen van de chemische samenstelling van het lasmetaal en het verminderen van schadelijke onzuiverheden.

Vanwege de kenmerken van de warmtebron en de trage lassnelheid van elektroslaklassen, zijn de nadelen:

Het lasmetaal en het gebied rond de lasnaad blijven lange tijd op hoge temperaturen (boven 1000℃), wat kan leiden tot grove korrels, oververhitte structuren en verminderde slagvastheid van de lasverbinding.

Daarom moet na het lassen gloeien of temperen warmtebehandeling is over het algemeen vereist voor sommige staalsoorten, wat relatief moeilijk is voor grote werkstukken.

Het is noodzakelijk om de slagvastheid van de lasverbinding te verbeteren tijdens het lassen met elektroslak.

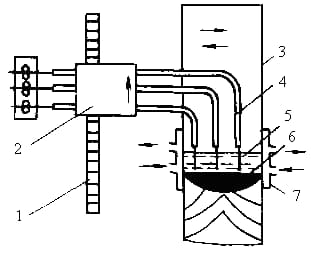

Er zijn drie soorten elektroslaklasmethoden, afhankelijk van de vorm van de elektrode:

1 - Geleiderail

2 - Kop lasmachine

3 - Laswerk

4 - Elektrische sproeiers

5 - Slakkenreservoir

6 - Metalen smeltbad

7 - Watergekoelde vormschuif

Elektroslaklassen wordt voornamelijk gebruikt voor het lassen van staal of ijzerlegeringen.

Low-carbon staal en medium-carbon staal zijn gemakkelijk te lassen. Door de langzame afkoeling is het ook geschikt voor het lassen van staal met een hoog koolstofgehalte en gietijzer.

Met de juiste maatregelen kunnen laaggelegeerd staal, roestvast staal en legeringen op nikkelbasis ook worden gelast.

Over het algemeen is het raadzaam om plaatdiktes van 30 mm of meer te lassen.

Over het algemeen is het aan te raden om platen met een dikte van meer dan 30 mm te lassen, terwijl platen met een dikte van minder dan 30 mm niet zo economisch zijn als onder poederdek lassen en gaselektrisch lassen. verticaal lassen.

Hoewel er geen bovengrens is voor de dikte van elektroslaklassen, kan vanwege de beperkingen van de apparatuur, met draadelektrode elektroslaklassen over het algemeen platen lassen met een dikte tot 400 mm.

Voor grotere diktes kan plaatelektrodelassen en smeltmondstuk elektroslaklassen worden gebruikt, tot een dikte van 1 m.

Stootverbindingen tussen platen van gelijke dikte zijn het gemakkelijkst te lassen en worden het meest gebruikt. Daarna volgen T-verbindingen, hoekverbindingen en kruisverbindingen.

De meest gebruikte structuur is een dikke plaatstructuur, gevolgd door structuren met grote doorsnede, cilindrische structuren en structuren met variabele doorsnede (inclusief structuren met gebogen of gebogen oppervlaktelassen).

Deze constructies komen vaak voor in industriële sectoren zoals machinebouw, zware machines, keteldrukvaten, schepen en hoogbouw.

Functie: Smelt tot slak om elektrische energie om te zetten in warmte:

(1) Smelt vulmetaal en onedel metaal;

(2) Verwarm het gelaste onderdeel voor;

(3) Verlengt de tijd van bestaan van het smeltbad en vertraagt het afkoelen van het lasdeel;

(4) Geen legeringseffect.

Vereisten voor Lasvloeistof:

(1) Het moet gemakkelijk en snel slak kunnen vormen. De slak moet een geschikt geleidingsvermogen hebben, maar niet te hoog, anders zal het de stroomafleiding rond de lasdraad vergroten, het convectie-effect van de vloeistofstroom in de zone met hoge temperatuur verzwakken en ervoor zorgen dat de gesmolten breedte afneemt of zelfs onvolledige inbranding veroorzaakt.

(2) De vloeibare slak moet een geschikte viscositeit hebben. Als de viscositeit te hoog is, is het gemakkelijk om slakinsluitsels en ondersnijdingen in het gelaste metaal te veroorzaken. Als de viscositeit te laag is, lekt de slak gemakkelijk uit de spleet tussen het werkstuk en de steunplaat, wat kan leiden tot onderbreking van het lassen.

Tijdens het elektroslaklasproces wordt de legering van het lasmetaal over het algemeen niet bereikt door de flux, maar voornamelijk door de legering van het lasmetaal aan te passen. elektrodemateriaal om de chemische samenstelling en mechanische eigenschappen van het lasmetaal te regelen.

Bij het kiezen van een elektroslaklaselektrode moet rekening worden gehouden met het verdunningseffect van het basismetaal op de las.

Bij het lassen van koolstofstaal en laaggelegeerd staal:

(1) Het zwavel- en fosforgehalte van het elektrodemateriaal moet worden gecontroleerd.

(2) De koolstofgehalte van van de elektrode moet over het algemeen lager zijn dan die van het basismetaal, meestal gecontroleerd op ongeveer 0,10% W(C).

(3) De resulterende afname van de mechanische eigenschappen van de las kan worden gecompenseerd door het gehalte aan mangaan, silicium en andere stoffen te verhogen. legeringselementen.

Tabel voor het selecteren van veelgebruikte elektrolytische lasdraden voor stalen materialen.

| Variatie | Staalsoort | Lasdraad |

| Stalen plaat | Q235A Q235B Q235C Q235D | H08A H08MnA |

| 20g 22g 25g Q345 (16Mn) Q295 (09Mn2) | H08Mn2Si H10MnSi H10Mn2 H08MnMoA | |

| Q390 (15Mnv, 15MnTi,16MnNb) | H08Mn2MoVA | |

| Q420 (15MnVN, 14MnVTiRE) | H10Mn2MoVA | |

| 14MnMoV 14MnMoVN 15MnMoVN 18MnMoNb | H10Mn2MoVA H10MdNiMo | |

| Gegoten en gesmede onderdelen | 15 20 25 35 | H10h4n2 H10MnSj |

| 20MnMo 20MnV | H10Mn2 H10MnSi | |

| 20MnSi | H10MnSi |

De basiseisen van elektroslaklassen voor lasstroom zijn als volgt:

1. Een stabiel vlamboogproces handhaven.

Tijdens het lasproces mag er geen boogontlading of gemengd proces van slak en boog optreden, anders worden de normale lasprocesparameters vernietigd.

De vlamboogvoeding moet vlakke eigenschappen hebben (lage nullastspanning en kleine inductie).

2. Een stabiele lasstroom en spanning.

Tijdens het elektroslaklassen wordt de lasdraad met een constante snelheid aangevoerd en de stroomspanningskarakteristieken in het slakkenbad zijn stijgende krommen.

Als de netwerkspanning verandert en de draadaanvoersnelheid verandert, wordt de lasstroom en spanning veranderingen veroorzaakt door de vlakke karakteristieke lasstroombron zijn klein en het zelfregulerende effect is sterk.

3. Elektroslaklassen vereist voldoende vermogen, een lage nullastspanning en ook een vlakke karakteristieke lasstroombron.

AC stroombronnen worden vaak gebruikt voor elektroslaklassen, met modellen als BP1-3×1000 en BP1-3×3000 (booglastransformatoren met vlakke eigenschappen). Als er geen lasstroombron met vlakke eigenschappen beschikbaar is, kan een stroombron voor booglassen met neerwaartse eigenschappen kan ook tijdelijk worden gebruikt als vervanging.

Elektroslaklassen:

(1) Boogproces: Eerst wordt er een boog opgewekt tussen de lasdraad en de elektrodeplaat. De hitte van de boog smelt de lasstroom rond de boog. Wanneer de vloeibare slak een bepaalde diepte bereikt, wordt de draadaanvoersnelheid verhoogd en de boogspanning verlaagd om de lasdraad in het smeltbad te brengen. De boog wordt gedoofd en het volgende proces begint.

(2) Slakproces: Wanneer de stroom door het slakbad naar het werkstuk vloeit, worden de lasdraad en het werkstuk gesmolten door de weerstandswarmte die door het slakbad wordt opgewekt. Het gesmolten metaal slaat neer op de bodem van het slakbad omdat het gewicht ervan groter is dan de dichtheid van de slak, waardoor een smeltbad wordt gevormd. Terwijl de elektrode blijft smelten en voeden, blijven het smeltbad en het slakbad stijgen. Het afgekoelde en gestolde metaal op de bodem van het smeltbad, ver weg van de warmtebron, vormt de las.

1. Gassen en slak in de gesmolten pool zijn gemakkelijk te precipiteren, dus het is niet gemakkelijk om poriën of slakinsluiting te produceren.

2. De metallurgische reactie is voldoende en de chemische samenstelling van de las is uniform.

3. Het kan de dovende tendens van de las verminderen en voorkomen dat koude scheurenwat vooral gunstig is voor staal met een gemiddeld en hoog koolstofgehalte.

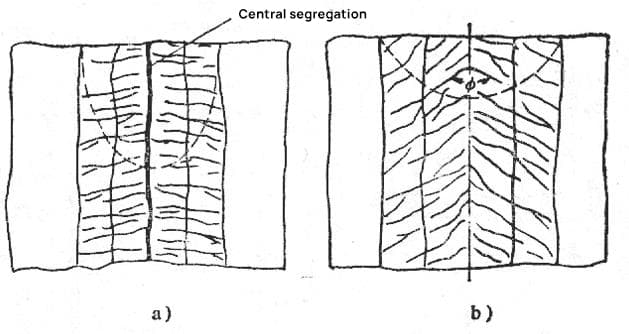

4. De warmte-beïnvloede zone is breed, de korrelgrootte is grof en de taaiheidsindex daalt. De las heeft een zigzag kristallisatiekarakteristiek, die een verbindingshoek φ vormt. Hoe groter de verbindingshoek φ, hoe groter de neiging tot ontmenging en insluitsels in het midden van de las, met scheuren als gevolg. Om dit te voorkomen moet de vormingscoëfficiënt (ψ=B/H) worden verhoogd, waardoor de verbindingshoek φ kleiner wordt.

a) Vormfactor ψ = 0,8, grote snijhoek Φ, ernstige centrumscheiding.

b) Vormfactor ψ = 3,0, kleine snijhoek Φ.

5. Het heeft een goede bescherming voor het gesmolten metaal.

6. Hij kan grote en dikke werkstukken in één keer lassen zonder afschuining, en het voordeel wordt duidelijker naarmate de dikte toeneemt.

7. Het heeft lage kosten.

8. De smeltverhouding is klein, meestal 10-20%, en de lassamenstelling kan gemakkelijk worden aangepast via de lasdraad.

9. Voorverwarmen is niet nodig, maar een warmtebehandeling na het lassen is nodig om de taaiheid te verbeteren (meestal gloeien of temperen).

10. Het slakkenbad heeft een grote warmtecapaciteit en is niet gevoelig voor kortstondige stroomveranderingen.

Scheuren:

Hete scheuren in het midden van de lasverbinding interface.

Einde van de las: stollingsscheuren (verminder de draadaanvoersnelheid en verwarm het onderste deel plaatselijk).

Warmte beïnvloede zone: koude scheuren (voorverwarmen, naverwarmen);

Poreusheid: H2; CO

Insluiting van slak: verandering van specificatie of onstabiel elektrisch slakproces.

Onvolledige penetratie: onstabiel elektroslakproces of ongeschikte specificatieparameters.

Brede warmte-beïnvloede zone met grove korrelgrootte: na het lassen kunnen normalisatie en temperen warmtebehandelingen worden uitgevoerd, evenals maatregelen zoals het verminderen van speling, het toevoegen van toevoegmateriaal en het verhogen van de lassnelheid.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.