Heb je je ooit afgevraagd hoe verschillende materialen het buigen van plaatwerk beïnvloeden? In dit inzichtelijke artikel deelt een ervaren werktuigbouwkundig ingenieur zijn expertise over de invloed van materiaalsoorten, dikte en andere factoren op buigberekeningen. Ontdek waardevolle inzichten die u kunnen helpen bij het optimaliseren van uw plaatbewerkingsprocessen en het behalen van nauwkeurige resultaten. Lees verder om te leren van een industrie-expert en til je kennis over buigen naar een hoger niveau!

Onze uitgebreide online calculator voor het buigen van plaatwerk is een essentieel hulpmiddel voor precisie metaalbewerking, waarmee je snel en nauwkeurig de kritische parameters voor het buigen van plaatwerk kunt bepalen. Deze geavanceerde calculator biedt belangrijke inzichten in:

Instructies voor optimaal gebruik:

Gebruik deze krachtige calculator om uw plaatbewerkingsproces te verbeteren, de nauwkeurigheid te verhogen, materiaalverspilling te verminderen en uw productieworkflow te stroomlijnen.

Gerelateerde lectuur:

Het buigen van plaatmetaal is een fundamenteel proces in de metaalbewerking waarbij een plaatmetaal langs een rechte as wordt vervormd. Dit proces is essentieel voor het maken van een breed scala aan metalen producten met verschillende vormen en functionaliteiten. Om precieze en nauwkeurige buigingen te maken, moeten verschillende sleutelconcepten begrepen en overwogen worden tijdens het ontwerp- en productiestadium.

Het buigproces begint met een gedetailleerd ontwerp van het uiteindelijke onderdeel. Hiervoor worden 3D-modellen gemaakt met CAD-software zoals AutoCAD of SolidWorks. Het ontwerp moet rekening houden met verschillende factoren, zoals buigtoeslag, reliëfs en buiglijnen. Goed voorbereide bestanden zorgen ervoor dat het eindproduct voldoet aan de gewenste specificaties en kwaliteitsnormen.

De buigtoeslag is de lengte van de neutrale as van het begin tot het einde van de bocht. De K-factor is een coëfficiënt die helpt bij het bepalen van de positie van de neutrale as ten opzichte van de materiaaldikte. Deze varieert afhankelijk van de materiaaleigenschappen en de gebruikte buigmethode. In een casestudy met aluminium plaatmetaal werd bijvoorbeeld een K-factor van 0,3 gebruikt om nauwkeurige buigingen te verkrijgen. Het begrijpen en nauwkeurig berekenen van de buigtoeslag en K-factor zijn essentieel voor het bereiken van nauwkeurige buigingen en het behouden van de algemene afmetingen van het onderdeel.

De buigradius is de kromming van de bocht en is van vitaal belang voor het behoud van de structurele integriteit van het plaatmetaal. De minimale buigradius moet meestal minstens gelijk zijn aan de dikte van het plaatmetaal om vervorming of scheuren te voorkomen. Zorgen voor consistente buigstralen in alle bochten kan ook bijdragen aan kosteneffectieve en efficiënte ontwerpen.

Terugvering is de neiging van een gebogen plaatwerkdeel om gedeeltelijk terug te keren naar zijn oorspronkelijke vorm nadat de buigkracht is verwijderd. Dit fenomeen kan leiden tot onnauwkeurigheden in de uiteindelijke afmetingen van het onderdeel. Om terugvering te compenseren, kan extra kracht worden uitgeoefend via methodes zoals onderbuigen en ombuigen. Door onderbuigen wordt het plaatmetaal samengedrukt tot op de bodem van de matrijs, waardoor de terugvering wordt geëlimineerd. Bij coining wordt hoge druk toegepast om een permanente vervorming te creëren, waardoor de effecten van terugvering nog verder worden verminderd.

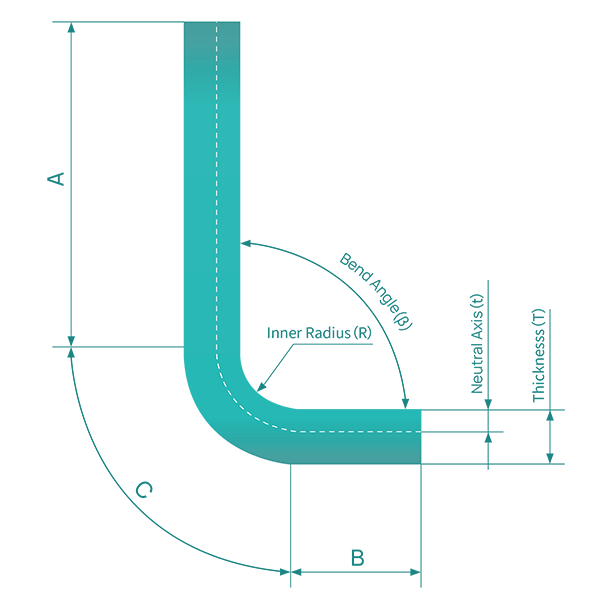

De neutrale as is een denkbeeldige lijn binnen het plaatmetaal die geen rek of compressie ondervindt tijdens het buigen. De spanningszone bevindt zich aan de buitenkant van de buiging waar het materiaal uitrekt, terwijl de compressiezone zich aan de binnenkant bevindt waar het materiaal samendrukt. Inzicht in deze zones is cruciaal voor nauwkeurige buigberekeningen en voor het voorspellen van het gedrag van het materiaal tijdens het buigproces.

Bochtoriëntatie verwijst naar de richting waarin bochten worden gemaakt. Voor kosteneffectieve en efficiënte productie moeten bochten die uit hetzelfde vlak komen in dezelfde richting georiënteerd zijn. Deze aanpak vermindert de noodzaak om het onderdeel te heroriënteren, wat tijd en middelen bespaart. Een consistente oriëntatie van de bocht helpt ook bij het handhaven van uniforme gereedschappen en instellingen tijdens het productieproces.

In de industrie worden verschillende buigmethodes gebruikt, elk met zijn eigen voordelen en beperkingen:

Door deze sleutelbegrippen goed te begrijpen, kunnen ontwerpers en technici weloverwogen beslissingen nemen tijdens het buigproces en zo hoogwaardige en nauwkeurige plaatwerkonderdelen garanderen.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De K-factor bij het buigen van plaatmetaal is een cruciale parameter die de verhouding weergeeft tussen de afstand van de neutrale as en de materiaaldikte. De neutrale as is een denkbeeldige lijn in het metaal die geen compressie of rek ondervindt tijdens het buigen. Deze positie verschuift van het midden van de materiaaldikte naarmate het metaal wordt gebogen.

Om de K-factor te bepalen, moet je zowel meten als berekenen. Gewoonlijk buig je proefstukken van het metaal en meet je de belangrijkste afmetingen, waaronder de binnenradius van de bocht, de materiaaldikte en de buigtoeslag. De K-factor kan berekend worden met de formule:

De aanvullende buighoek is (180°- ingesloten hoek)

Voor het gemak worden vaak K-factor grafieken en tabellen gebruikt. Deze geven typische waarden op basis van materiaalsoort, dikte en buigmethode. De K-factor wordt beïnvloed door verschillende factoren, waaronder materiaaleigenschappen, buigradius, materiaaldikte en de gebruikte buigmethode.

K-factor waarden liggen over het algemeen tussen 0,3 en 0,5. Zo hebben zachte materialen zoals zacht koper een K-factor rond de 0,35, halfharde materialen zoals zacht staal en aluminium rond de 0,41 en harde materialen zoals brons en koudgewalst staal rond de 0,45.

In praktische toepassingen is de K-factor essentieel voor het berekenen van buigtoeslagen en -verminderingen, het garanderen van nauwkeurige vlakke patronen en het voorkomen van defecten tijdens het buigproces. De K-factor wordt vaak gebruikt in ontwerpsoftware en door afkantpers operators voor nauwkeurige plaatbewerking.

Om de buigtoeslag voor plaatmateriaal te berekenen, moet je rekening houden met een aantal belangrijke parameters en een specifieke formule gebruiken. De parameters die je nodig hebt zijn materiaaldikte (T), buighoek (A), binnenradius (R) en K-factor (K). De buigtoeslag (BA) is de booglengte van de bocht gemeten langs de neutrale as van de metalen plaat.

De formule voor het berekenen van de buigtoelage is:

Waar:

Als je bijvoorbeeld een buighoek (A) van 120 graden, een binnenradius (R) van 6,5 mm, een materiaaldikte (T) van 2,5 mm en een K-factor (K) van 0,5 hebt, kun je de toegestane buiging als volgt berekenen:

1. Zet indien nodig de buighoek om naar radialen:

2. Pas de waarden toe op de formule:

De berekende buigtoeslag (BA) is 16,23 mm. Deze waarde wordt vervolgens gebruikt om de vlakke lengte van het plaatmateriaal te bepalen die nodig is om het gewenste werkstuk te vormen. De vlakke lengte kan berekend worden door de lengtes van de benen op te tellen bij de buigtoeslag. Dit zorgt voor een nauwkeurige en efficiënte fabricage van plaatwerkonderdelen.

Buigtoeslag (BA) en buigaftrek (BD) zijn twee essentiële concepten bij het buigen van plaatwerk die verschillende doelen dienen in het fabricageproces. Toeslag voor doorbuiging verwijst naar de lengte van het materiaal dat nodig is om een bocht te maken, gemeten langs de neutrale as van het plaatwerk. Het houdt rekening met het materiaal dat daadwerkelijk in de bocht wordt gebruikt en wordt toegevoegd aan de vlakke lengte om ervoor te zorgen dat de uiteindelijke afmetingen van het werkstuk voldoen aan de ontwerpspecificaties.

Aan de andere kant vertegenwoordigt de buigaftrek de hoeveelheid materiaal die van de totale vlakke lengte moet worden afgetrokken om de gewenste buiging te verkrijgen. Deze aftrek is nodig om het terugveringseffect te compenseren dat optreedt wanneer de buigkracht wordt verwijderd, zodat de uiteindelijke buighoek nauwkeurig is en de afmetingen van het onderdeel behouden blijven.

Samengevat, terwijl de buigtoeslag wordt toegevoegd aan de vlakke lengte voor het juiste materiaalgebruik tijdens het buigen, wordt de buigaftrek afgetrokken om rekening te houden met het gedrag van het materiaal na het buigen, met name de neiging om iets door te buigen. Beide berekeningen zijn cruciaal om nauwkeurige en nauwkeurige plaatwerkonderdelen te maken.

Het nauwkeurig berekenen van de vlakke lengte bij het buigen van plaatwerk is cruciaal om verschillende redenen die een directe invloed hebben op de kwaliteit, efficiëntie en kosteneffectiviteit van het fabricageproces.

Ten eerste zorgen nauwkeurige vlakke lengteberekeningen ervoor dat de uiteindelijke afmetingen van het onderdeel overeenkomen met de ontwerpspecificaties. Door op de juiste manier rekening te houden met buigtoeslag en buigvermindering zijn de afmetingen van het afgewerkte onderdeel nauwkeurig, zodat het goed past in de totale assemblage en voldoet aan de beoogde ontwerpeisen.

Ten tweede optimaliseren nauwkeurige vlakke lengteberekeningen het materiaalgebruik en de efficiëntie. Door de exacte afmetingen te bepalen van het plaatwerk dat nodig is voor het buigen, kunnen fabrikanten afval minimaliseren en de kosten beheersen, waardoor het fabricageproces efficiënter wordt.

Ten derde is de juiste vlakke lengte van vitaal belang voor de juiste passing en assemblage van onderdelen. Verkeerde afmetingen kunnen leiden tot onderdelen die niet goed op elkaar passen, wat kan leiden tot assemblageproblemen en mogelijk nabewerking, wat kostbaar en tijdrovend kan zijn.

Ten vierde helpen nauwkeurige berekeningen om de spanningsverdeling en structurele integriteit van de gebogen onderdelen te behouden. Het correct berekenen van buigtoeslag en buigvermindering zorgt ervoor dat de onderdelen zodanig gebogen worden dat hun sterkte en duurzaamheid behouden blijven, wat essentieel is voor de betrouwbaarheid van het eindproduct.

Ten vijfde wordt consistentie in de productie bereikt door nauwkeurige berekeningen van de vlakke lengte. Deze consistentie vermindert fouten en nabewerkingen, wat leidt tot een efficiënter en betrouwbaarder productieproces. Het zorgt er ook voor dat elk geproduceerd onderdeel aan dezelfde hoge normen voldoet.

Ten zesde compenseren nauwkeurige berekeningen het terugveringseffect van het materiaal, waarbij het gebogen onderdeel de neiging heeft om gedeeltelijk terug te buigen nadat de buigkracht is verwijderd. Door de juiste buigafname op te nemen, kunnen fabrikanten de gewenste buighoek bereiken en de maatnauwkeurigheid behouden na het buigproces.

Ten slotte vereenvoudigt het kennen van de exacte afmetingen die nodig zijn voor het vlakke patroon het productieproces. Het zorgt voor gestroomlijnde bewerkingen, waardoor het eenvoudiger wordt om gebogen componenten van hoge kwaliteit te produceren met minimale inspanning en fouten.

Samengevat is het nauwkeurig berekenen van de vlakke lengte bij het buigen van plaatmateriaal essentieel om nauwkeurige afmetingen te garanderen, het materiaalgebruik te optimaliseren, de juiste pasvorm en assemblage te bereiken, de structurele integriteit te behouden, consistentie in de fabricage te garanderen, terugvering te compenseren en het fabricageproces te vereenvoudigen.

Bij berekeningen voor het buigen van plaatwerk is de invloed van verschillende materiaalsoorten op de buigfactor aanzienlijk en veelzijdig en beïnvloedt de nauwkeurigheid, kwaliteit en efficiëntie van het buigproces. De belangrijkste beïnvloede gebieden zijn onder andere:

Materiaaleigenschappen:

Verschillende materialen hebben verschillende mechanische eigenschappen zoals vloeigrens, treksterkte en elasticiteitsmodulus. Deze eigenschappen hebben een directe invloed op het gedrag van het materiaal tijdens het buigen en beïnvloeden het terugveringsfenomeen en de vereiste buigkracht. Zo vereisen staalsoorten met hoge sterkte doorgaans een grotere buigfactor dan zacht staal vanwege hun grotere weerstand tegen plastische vervorming.

Korrelstructuur en anisotropie:

De kristalstructuur en korreloriëntatie van metalen spelen een cruciale rol in het buiggedrag. Materialen met een uitgesproken korrelstructuur, zoals bepaalde aluminiumlegeringen, kunnen anisotrope eigenschappen vertonen, wat leidt tot verschillende buigfactoren afhankelijk van de buigrichting ten opzichte van de korreloriëntatie. Dit kan resulteren in inconsistente terugvering en potentiële defecten als hier niet goed rekening mee wordt gehouden in de berekeningen.

Hardingseigenschappen:

Materialen met verschillende hardingssnelheden, zoals austenitische roestvaste staalsoorten versus koolstofarme staalsoorten, vereisen verschillende benaderingen voor de berekening van buigfactoren. Door harding tijdens het buigproces kunnen de materiaaleigenschappen aanzienlijk veranderen, wat invloed heeft op de uiteindelijke vorm en maatnauwkeurigheid.

Thermische uitzettingscoëfficiënten:

Voor processen met warmte, zoals warm buigen of daaropvolgende warmtebehandeling, wordt de thermische uitzettingscoëfficiënt van het materiaal een kritieke factor. Materialen met een hogere coëfficiënt moeten mogelijk worden gecompenseerd in de buigfactor om rekening te houden met dimensionale veranderingen tijdens het afkoelen.

Oppervlaktegesteldheid en -behandelingen:

Oppervlaktebehandelingen zoals anodiseren, verzinken of harding kunnen de oppervlakte-eigenschappen van het materiaal veranderen, wat de wrijving tijdens het buigen beïnvloedt en mogelijk de vereiste buigfactor verandert. De aanwezigheid van oxidelagen of coatings moet worden meegenomen in nauwkeurige buigberekeningen.

Diktevariaties:

Hoewel de materiaaldikte zelf een belangrijke factor is, is de consistentie van de dikte over de plaat even belangrijk. Materialen die gevoelig zijn voor diktevariaties, zoals bepaalde gewalste legeringen, kunnen aangepaste buigfactoren of conservatievere berekeningen nodig hebben om consistente resultaten over het hele werkstuk te garanderen.

Gevoeligheid voor reksnelheid:

Sommige materialen, vooral bepaalde aluminiumlegeringen en hoge-sterktestalen, zijn gevoelig voor de reksnelheid. Dit betekent dat de buigfactor mogelijk moet worden aangepast op basis van de snelheid van de buigbewerking, waarbij sneller buigen mogelijk andere berekeningen vereist dan langzamere, meer gecontroleerde processen.

Restspanningstoestand:

De aanwezigheid van restspanningen in het materiaal, die kunnen variëren op basis van het materiaaltype en eerdere bewerkingsgeschiedenis, kunnen het buiggedrag aanzienlijk beïnvloeden. Materialen met een hoog niveau aan restspanningen kunnen spanningsontlastende behandelingen of aangepaste buigfactoren nodig hebben om nauwkeurige resultaten te verkrijgen.

Om buigbewerkingen voor verschillende materiaalsoorten te optimaliseren, is het cruciaal om:

Door zorgvuldig rekening te houden met deze materiaalspecifieke invloeden op de buigfactor, kunnen fabrikanten een hogere precisie bereiken, het aantal uitval verminderen en hun plaatbuigprocessen optimaliseren voor een breed scala aan materialen.